Никелевые жаропрочные сплавы реферат

Обновлено: 05.07.2024

Основные сведения о жаростойких и жаропрочных сплавах

Жаропрочные сплавы и стали - материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах.

Жаростойкие сплавы и стали - материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах.

Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей.

Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

Классификация жаропрочных и жаростойких сплавов

Поскольку речь идет о жаростойких и жаропрочных сталях и сплавах, то стоит дать определение терминам жаропрочность, жаростойкость.

Термины и определения

Жаропрочность - способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Можно дать более строгое определение жаропрочности.

Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация - пределом ползучести.

Ползучесть - явление непрерывной деформации под действием постоянного напряжения. Длительная прочность - сопротивление материала разрушению при длительном воздействии температуры.

Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах.

Классификация

Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах.

- Теплоустойчивые стали - работают в нагруженном состоянии при температурах до 600°С в течение длительного времени. Примером являются углеродистые, низколегированные и хромистые стали ферритного класса.

- Жаропрочные стали и сплавы - работают в нагруженном состоянии при высоких температурах в течение определенного времени и обладают при этом достаточной жаростойкостью. Примерами являются стали аустенитного класса на хромоникелевой или хромоникельмарганцевой основах с различными легирующими элементами и сплавы на никелевой или кобальтовой основе.

- Жаростойкие (окалиностойкие) стали и сплавы - работают в ненагруженном или слабонагруженном состоянии при температурах выше 550°С и обладают стойкостью против химического разрушения поверхности в газовых средах. В качестве примера можно привести хромокремнистые стали мартенситного класса, хромоникелевые аустенитные стали, хромистые и хромоалюминиевые стали ферритного класса, а также сплавы на основе хрома и никеля.

- литейные;

- деформируемые.

Свойства жаростойких и жаропрочных сплавов

Для жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения.

Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах.

В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость).

Марки жаропрочных и жаростойких сплавов

Жаропрочные стали и сплавы на никелевой основе

В настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С.

-

сплава ЭИ437Б - 19-22 Cr; 2,4-2,8 Ti; 0,6-1,0 Al; ; остальное никель.

- сплав изготавливается в дуговых и индукционных электропечах и с применением вакуумного дугового переплава;

- температура деформации - начало 1160, конец выше 1000 °С, охлаждение после деформации иа воздухе;

- рекомендуемые режимы термической обработки: нагрев до 1190±10 °С, выдержка 2 ч, охлаждение на воздухе; нагрев до 1050 °С, выдержка 4 ч, охлаждение на воздухе; старение при 800 °С в течение 16 ч, охлаждение на воздухе;

- нагрев до 1180 °С, выдержка 6 ч, охлаждение на воздухе; нагрев до 1000 °С, охлаждение с печью до 900 °С, выдержка 8 ч, охлаждение на воздухе; старение при 850 °С в течение 15 ч, охлаждение на воздухе.

Жаростойкие стали и сплавы на основе никеля и железа

Основными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Выпускаются различные полуфабрикаты из жаропрочных и жаростойких сталей и сплавов. Стоит отметить жаропрочные прутки и круги, проволоку и нить, жаропрочные листы и полосы, ленту, а также трубы. Перечисленные полуфабрикаты находят применение в областях промышленности, в которых предъявляются высокие требования к жаропрочности и жаростойкости изделий.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Введение,

Сплавы обладают высокими механическими свойствами,

Направленная кристаллизация сообщает сплавам повышение предела выносливости, длительной прочности и пластичности,

Химический состав сплавов,

Для получения оптимальной структуры и необходимых свойств диски подвергаются закалке и старению,

Заключение.

Бернштейн М.Л., Рахштадт А.Г. Металловедение и термическая обработка стали. Том 3

- формат pdf, rar

- размер 56.37 МБ

- добавлен 18 декабря 2010 г.

Справочник в 3 томах. Том 3 - Термическая обработка металлопродукции М. Машиностроение: 1983. – 216 с. В третьем томе рассмотрены оптимальные процессы термической обработки металлопродукции различных видов: литой и листовой стали, поковок, труб различного назначения (для магистральных трубопроводов, подшипников, химической промышленности и т. д. ), рельсов, деталей металлургического оборудования. Большое внимание уделено современным методам тер.

Болховитинов Н.Ф. Металловедение и термическая обработка

- формат djvu

- размер 10.23 МБ

- добавлен 18 декабря 2010 г.

Год выпуска: 1952 Автор: Болховитинов Н. Ф. Издательство: Машгиз Количество страниц: 427 В книге последовательно изложены все вопросы, охватывающие курс металловедения и термической обработки. В первой части излагаются теоретические основы металловедения: кристаллическое строение металлов, теория сплавов, железо-углеродистые сплавы, сталь и чугун, учение о пластической деформации и прочности, а также основы термической и химико-термической обрабо.

Конспект лекций для сдачи экзамена по курсу Теория термообработки

- формат doc

- размер 392 КБ

- добавлен 20 мая 2010 г.

Конспект лекций - Теория термообработки Теория термообработки. Отжиг. Гомогенизация Рекристаллизационный отжиг. Отжиг для снятия внутренних напряжений. Патентирование. Отжиг второго рода Закалка Закалка с полиморфным превращением. Закалка без полиморфного превращения. Отпуск. Химико-термическая обработка (ХТО). Термомеханическая обработка. Термообработка сталей. Критические точки в диаграмме FE-C. Нагрев и охлаждение. Первое основное прев.

Контрольная работа - Термическая и химико - термическая обработка металлов

- формат doc

- размер 88.46 КБ

- добавлен 06 октября 2011 г.

ДонНАСиА, г. Макеевка, Смирнова Н.А., 6 стр. Металлы и сплавы. Назначение и задачи термической обработки металлов. Основные виды термической обработки углеродистой стали. Назначение отжига стали. Структура стали после отжига. Нормализация стали. Структура стали после нормализации.

Крупицкий Б.А. Основы термической обработки

- формат djvu

- размер 4.59 МБ

- добавлен 26 сентября 2010 г.

Лениздат: 1959 г. 121 стр. Краткий обзор свойств металлов и методов их механических испытаний. Строение металлов. Основные сведения из теории сплавов. Железоуглеродистые сплавы. Основы теории термической обработки стали. Отжиг и нормализация стали. Закалка углеродистой стали. Поверхностная закалка стали. Химико-термическая обработка стали. Легированные стали и их термическая обработка. Термическая обработка быстрорежущей стали. Термическая обрабо.

Лекции по технологии термической обработки

- формат doc

- размер 74 КБ

- добавлен 24 мая 2009 г.

Лекции 6 курса. Всё кратко, четко, понятно. Технология термической обработки заготовок из конструкционных сталей. предварительная термическая обработка для улучшения обрабатываемости резанием. Предварительная термическая обработка для улучшения обрабатываемости холодным пластическим деформированием. Улучшение поковок. Предварительная термическая обработка для исправления крупнозернистой структуры. Особенности технологии термической обработки отли.

Лекции по ТТО №2

- формат doc

- размер 49.66 КБ

- добавлен 24 мая 2009 г.

Продолжение Технология т/о на металлургических заводах Технология т/о слитков. Термообработка крупных поковок. Режимы противофлокенной т/о крупных поковок Предварительная термическая обработка для улучшения обрабатываемости резанием ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ Особенности технологии термической обработки отливок Термическая обработка отливок из высоколегированных сталей, используемых в основном в химическо.

Презентация к лекции термическая обработка металлов

- формат rar

- размер 154.77 КБ

- добавлен 18 ноября 2009 г.

Изменения в структуре стали при нагреве и охлаждении. Термическая закалка. Отжиг. Отпуск и нормализация.rn

РГР - Термическая обработка стали У12

- формат doc

- размер 20.14 КБ

- добавлен 08 июля 2009 г.

Шпаргалки - Теория термообработки

- формат doc

- размер 86.35 КБ

- добавлен 20 мая 2010 г.

Шпаргалки - Теория термообработки Теория термообработки. Отжиг. Гомогенизация Рекристаллизационный отжиг. Отжиг для снятия внутренних напряжений. Патентирование. Отжиг второго рода Закалка Закалка с полиморфным превращением. Закалка без полиморфного превращения. Отпуск. Химико-термическая обработка (ХТО). Термомеханическая обработка. Термообработка сталей. Критические точки в диаграмме FE-C. Нагрев и охлаждение. Первое основное превращение.

Жаропрочные сплавы (ЖС) на никелевой основе нашли широкое применение в современных ГТД, ГТУ и реактивных двигателях. Первое упоминание о хромоникелевых ЖС относится к 1906 г. В связи с высоким сопротивлением коррозии при повышенных температурах они были применены для изготовления электронагревательных элементов. Позднее было установлено, что небольшие добавки кальция, церия, циркония и кремния… Читать ещё >

- литейные сплавы на основе тяжелых цветных металлов

Жаропрочные никелевые сплавы для получения отливок с равноосной структурой ( реферат , курсовая , диплом , контрольная )

Жаропрочные сплавы (ЖС) на никелевой основе нашли широкое применение в современных ГТД, ГТУ и реактивных двигателях. Первое упоминание о хромоникелевых ЖС относится к 1906 г. В связи с высоким сопротивлением коррозии при повышенных температурах они были применены для изготовления электронагревательных элементов. Позднее было установлено, что небольшие добавки кальция, церия, циркония и кремния сильно повышают защитные свойства образующихся пленок.

В 1925 г. было установлено, что сплав типа Х20Н80 имеет сопротивление ползучести намного больше, чем любые другие существующие в то время материалы. Тщательное исследование этих сплавов показало, что небольшие добавки алюминия или титана делают их восприимчивыми к термической обработке. Первым сплавом этого типа, свойства которого представляли практический интерес, был Nimonic—75: к основе, состоящей из 80% Ni и 20% Сг, было добавлено около 0,3% Ti (при 0,1% С). Величина его ползучести менее 0,1% за 300 часов при напряжении 47,2 МПа и температуре 800 °C удовлетворяла первоначальным требованиям. Однако вскоре было установлено, что ползучесть может быть значительно уменьшена добавлением небольших количеств титана, что привело в 1941 г. к созданию сплава Nimonic-80, содержащего около 2,5% Ti. Этот сплав стал первым из серии ЖС, в которых высокое сопротивление ползучести достигается за счет выделения дисперсных фаз: никель—титановых или никель—алюминиевых соединений, и положил начало созданию других ЖС, в которых упрочнение достигалось введением кобальта, а также различными комбинациями титана и алюминия.

В 1944 г. разработан сплав Nimonic-80A, лучшие свойства которого были достигнуты, благодаря некоторым изменениям в содержании титана и алюминия, а также общему повышению уровня технологии производства. Nimonic-90, содержащий 20% Со взамен никеля, появился в 1945 г. В 1951 г. оказалось возможным увеличить в этом сплаве содержание титана и алюминия, таким образом был создан сплав Nimonic-95. Последний из этой серии, Nimonic-100, появился в 1955 г., его улучшение было достигнуто введением молибдена и дальнейшим совершенствованием состава. Все эти сплавы составляют основную серию деформируемых жаропрочных сплавов, применяемых, главным образом, для изготовления лопаток газовых турбин.

Создание высокопрочных литейных жаропрочных сплавов существенно облегчилось в середине 50-х годов, когда был усовершенствован метод литья по выплавляемым моделям и получили промышленное применение вакуумная плавка и заливка.

В 80-е годы были разработаны никелевые жаропрочные сплавы с высоким содержанием алюминия, ниобия, тантала — легирующих элементов, стабилизирующих у'-фазу. Это сплавы под названием ЖС6У, Nimocast-739, Jn-935, Jn-939, Jn-597, Jn-738LC и др. Увеличение времени до разрушения было наиболее наглядно показано на никелевых жаропрочных сплавах Маг-М200, Jn-ЮО, В-1900, Маг-М246. Именно эти сплавы обладают наиболее высокой 100-часовой жаропрочностью при 800… 1000 °C. Высокотемпературное разрушение жаропрочных сплавов с равноосной структурой в процессе ползучести происходит чаще всего по границам зерен. Поэтому основным способом повышения механических свойств таких жаропрочных сплавов долгое время были традиционные методы легирования, направленные на упрочнение объема зерен и в особенности их границ. Повышение жаропрочных свойств в этом случае достигалось путем легирования никеля все большим количеством легирующих элементов, совокупное действие которых положительно влияло на то или иное свойство (жаропрочность, пластичность, усталость, сопротивление окислению или газовой коррозии и т. д. ). Однако сложное легирование приводит к снижению пластичности жаропрочного сплава, большому разбросу механических свойств и снижению термостойкости.

Поэтому следующим шагом на пути повышения жаропрочности сплавов стало уменьшение протяженности границ зерен (особенно поперечных) путем направленной кристаллизации или создания монокристаллической структуры.

Создание технологии изготовления монокристаллических лопаток послужило основанием для дальнейшего совершенствования составов жаропрочных никелевых сплавов, в частности разработки класса сплавов, не содержащих в своем составе элементов-упрочнителей границ зерен.

Свойства жаропрочных никелевых сплавов для лопаток и дисков газовых турбин определяются термической стабильностью структуры, размерами, формой и количеством упрочняющей ((-фазы, прочностными характеристиками (-твёрдого раствора, оптимальным соотношением параметров кристаллических решёток (- и ((-фаз, распределением карбидной фазы и другими факторами. Обычно жаропрочные сплавы упрочняются путём целенаправленного многокомпонентного легирования. Суть многокомпонентного легирования состоит в обеспечении жаропрочности путём совершенствования гетерофазного строения, включающего контролируемое выделение частиц упрочняющей ((-фазы, обеспечении её термической стабильности, целенаправленном изменении морфологии, параметров кристаллических решёток (- и ((-фаз, их влияния на дислокационную структуру сплавов, а также на протекание диффузионных процессов. Основные требования к материалам для лопаток турбин обусловлены самим развитием конструкции двигателей, непрерывным повышением жаропрочности, пластичности, сопротивления термической и малоцикловой усталости, стойкости к воздействию газовой среды. Материалы для лопаток турбин современных двигателей должны обладать высокой сопротивляемостью разрушению при термической и малоцикловой усталости, которая является в настоящее время основным видом разрушения. Опасность разрушения усугубляется поверхностными реакциями, связанными с газовой коррозией, разупрочнением границы зёрен. Для изготовления лопаток турбин исползуют деформируемые и литейные сплавы. Деформируемые сплавы обладают ограниченными возможностями обеспечения необходимой жаропрочности, поскольку дальнейшее их легирование ведёт к практически полной потере их технологической пластичности при деформации. Ведущее место среди жаропрочных сплавов принадлежит литейным сплавам, новым направленно кристализованным и монокристализованным сплавам, которые широко применяются в современных высокотемпературных двигателях. Совершенствование технологии литья и многокомпонентного легирования обеспечило существенное увеличение рабочей температуры сплавов, причём и направленные и монокристаллические сплавы группы ЖС стали более пластичными. Предельные рабочие температуры нагрева деформируемых сплавов не превышают 1000(С. Широкое распространение нашли деформируемые сплавы ЭП109, ЭП220, ЖС6КП и литейные ЖС6К, ЖС6У, ЖС6Ф, ВЖЛ12У, ЖС30, ЖС26, ЖС32 и др. Термическая обработка сплавов состоит из закалки и старения. Закалка производится при температурах 1220-1280(С в течение 3-5 ч. Отливки деталей получают методом точного литья по выплавляемым моделям и закаливают в вакууме. Упрочняющая ((-фаза выделяется в основном в процессе охлаждения. В процессе старения при температуре 950(С в течение 2 ч происходит дополнительное незначительное выделение частиц ((-фазы и упрочнение сплавов.

Жаропрочные никелевые сплавы могут быть разделены на гомогенные (нихромы, инконели), которые служат в основном как жаростойкие материалы, и стареющие (нимоники), имеющие высокую жаропрочность. Жаропрочные сплавына основе никеля подразделяют на деформируемые и литейные.

4.2.7. Жаропрочные деформируемые стареющие никелевые сплавы – нимоники

Жаропрочные свойства деформируемых сплавов формируются при термической обработке, характерной для дисперсионно-твердеющих материалов. Особенностью термической обработки (гомогенизирующего нагрева, быстрого охлаждения и старения) жаропрочных сплавов по сравнению с термической обработкой конструкционных сталей является необходимость точной регулировки температуры и контроль однородности температурного поля.

Нимоники основного состава представляют собой сплав Ni-Cr-Ti-Al (Cr~20%, Al~1%, Ti~2%. Ni – остальное). Для получения высокой окалиностойкости никель легируют хромом, а для повышения жаростойкости – титаном и алюминием. В этом случае при старении закаленного сплава образуется интерметаллидная g¢-фаза типа Ni3(Ti,Al), когерентно связанная с основным g-твердым раствором, а также карбиды TiC, нитриды TiN и бориды TiB, увеличивающие прочность при высоких температурах.

Главной упрочняющей фазой в жаропрочных сплавах на никелевой основе является g¢-фаза - Ni3(Тi,А1). Совместимость периодов решетки матрицы (g-твердого раствора на основе никеля) и g¢-фазы способствует зарождению выделений с низкой поверхностной энергией, которые могут быть стабильными в течение длительного времени.

Бориды, нитриды и карбиды в этих сплавах вызывают незначительное дополнительное упрочнение при низких температурах из-за небольшой объемной доли. Однако могут существенно изменить скорость ползучести и срок службы изделий.

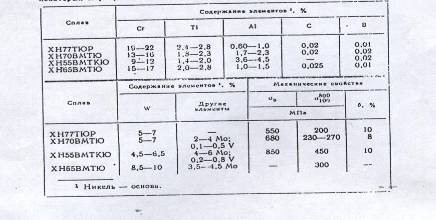

Дальнейшее увеличение жаропрочности достигается легированием сплавов молибденом и вольфрамом, повышающими температуру рекристаллизации и затрудняющими процесс диффузии в твердом растворе, который необходим для коагуляции избыточных фаз и рекристаллизации. Добавление к сложнолегированным сплавам кобальта еще больше увеличивает жаропрочность и технологическую пластичность сплавов. Для упрочнения границ зерен g-твердого раствора сплав легируют бором и цирконием. Они устраняют вредное влияние примесей, связывая их в тугоплавкие соединения. Примеси серы, сурьмы, свинца и олова понижают жаропрочность сплавов и затрудняют их обработку давлением. В связи с этим для повышения жаропрочности при выплавке жаропрочных сплавов необходимо применять возможно более чистые шихтовые материалы, свободные от вредных легкоплавких примесей. Использовать нимоники следует только в термически обработанном состоянии. Термообработка состоит из закалки с охлаждением на воздухе от температуры нагрева 1050 - 1150°С. При этом образуется твердый раствор g с решеткой г.ц.к. При охлаждении на воздухе происходит частичное перераспределение Ti и Al внутри решетки твердого раствора g. Этот процесс продолжается при старении при 500 - 600°С. При нагреве на 600 - 850°С наблюдается, как уже отмечалось, выделение g¢-фазы с решеткой ГЦК. Размер частиц g¢-фазы около 200 – 400А и зависит от длительности нагрева. Повышение температуры приводит к превращению g¢-фазы в стабильную при данных температурах фазу h-Ni3Ti. Наиболее широко используют никелевый сплав ХН77ТЮР. После закалки от 1080-1120°С сплав имеет структуру, состоящую из пересыщенного g-твердого раствора с ГЦК решеткой, и поэтому обладает небольшой прочностью и высокой пластичностью, допускающей штамповку, гибку и профилирование.. Сплав удовлетворительно сваривается. После закалки и старения при 700 °С сплав получает высокую жаропрочность (табл.4.2.6.1).

Химический состав и механические свойства некоторых жаропрочных никелевых сплавов при температуре 800⁰C

Часто используют также сплав ХН65ВМТЮ. Этот сплав получил широкое применение как материал лопаточного аппарата стационарных газовых турбин и крепежных деталей турбин.

После двойной закалки от 1220 и 1050°С на воздухе и старения при 850°С сплав имеет высокую жаропрочность. Объясняется это большим количеством основной упрочняющей g¢-фазы , выделяющейся из твердого раствора в процессе старения

Для рабочих лопаток турбин с кратковременным и длительном (до 10000 ч) сроком службы применяют сплав ХН55ВМТФКЮ (ЭИ929), подвергаемый также двойной закалке и старению.

Первый нагрев необходим для растворения g¢-фазы и карбидов, т.е. максимального насыщения матрицы легирующими элементами с целью увеличения эффекта последующего старения. При повторном нагреве до 1050 °С происходит частичное выделение очень крупных частиц g¢'-фазы и карбидов, преимущественно по границам зерен. Эти выделения обеспечивают упрочнение границ при ползучести. Низкая скорость выделения g¢-фазы позволяет вести охлаждение от температуры закалки на воздухе. С увеличением степени легированности сплава - повышением содержания в нем титана, алюминия, вольфрама, молибдена - распад твердого раствора с образованием g¢-фазы заметно ускоряется. В результате при одних и тех же скоростях охлаждения твердость сплава увеличивается, возрастает прочность, но уменьшается пластичность.

Старение проводят при температуре на 40-50 °С выше, чем температура эксплуатации, чтобы g¢-фаза выделилась в полной мере и достигла некоторого стабильного размера, который бы незначительно изменялся при длительной выдержке в интервале более низких температур.

Никелевые сплавы, объемная доля g¢-фазы в которых превышает 50%, уже нельзя подвергать горячей деформации обычными способами; изделия из них получают методом точного литья.

Читайте также: