Неисправности механизма управления и тормозов реферат

Обновлено: 30.06.2024

Диагностика рулевого управления_________________________________ 3.

Определение люфтов в тягах______________________________________ 4.

Ремонт рулевого управления_______________________________________ 6.

Диагностика тормозной системы____________________________________ 8.

Проверка тормозов на стенде_______________________________________ 9.

Ремонт тормозной системы_________________________________________ 11.

Список литературы________________________________________________ 13.

Диагностика рулевого управления сводится к прослушиванию стуков при повороте рулевого колеса, замеру величины свободного хода и усилия, затрачиваемого для поворота рулевого колеса. Указанные замеры выполняют с использованием приборов К-402 или К-187. Для определения суммарного люфта рулевого управления передние колеса устанавливают в положение прямолинейного движения, закрепляют на ободе рулевого колеса динамометр со шкалой, а на рулевой колонке – стрелку прибора. Прикладывая к прибору обод рулевого колеса в обе стороны с усилием 7,35 Н , определяют люфт рулевого управления, т.е. нерабочий ход рулевого колеса. Суммарный люфт в рулевом управлениии для легковых автомобилей не должен превышать 10%. Все последние модели автомобилей изготавливаются с суммарным люфтом рулевого колеса не более 5%.

Определение люфтов в тягах

Если в рулевом приводе неисправностей не обнаружено, а свободный ход рулевого колеса больше нормы, необходимо произвести регулировку зацепления рулевого механизма. Регулировку зацепления ролика с червяком осуществляют в такой последовательности: отвернув контргайку регулировочной втулки или регулировочного винта и несколько ввернув регулировочную втулку, завернуть контргайку и вновь проверить проверить люфт рулевого колеса. Если люфт окажется в норме, проверить усилие, необходимое для поворота рулевого колесаесли оно превышает 200 Н, надо несколько ослабить втулку.

Регулировка зазора в зацеплении шестерня – рейка осуществляетсяпутем поджатия рейки к шестерне на автомобиле ВАЗ-2108. Необходимо затянуть гайку упора с моментом 11……13Нм до беззазорного состояния упора и рейки, и затем отпустить гайку упора на два деления, чтобы обеспечить зазор до 0,12 мм между гайкой и упором рейки, необходимый для компенсации теплового расширения и неточности изготовления деталей.

Ремонт рулевого управления

Наиболее распространенными дефектами рулевого управления являются износы в шарнирных соединениях рулевых тяг и рабочих пар червяк-ролик и шестерня-рейка в рулевом механизме, а также износы подшипников. Следствием этих дефектов являются повышенный люфт рулевого колеса и посторонние щелчки и стуки при вращении рулевого колеса. И если естественный износ рабочих пар рулевого механизма может быть устранен регулировкой зазора между элементами пары, то при чрезмерном износе и во всех остальных случаях требуется снятие механизмов рулевого управления для их разборки и ремонта.

Перед снятием червячного рулевого механизма автомобиля отмечают места размещения шайб. Которые могут быть установлены под болты крепления картера рулевого механизма к кузову,чтобы в дальнейшем установить их в том же количестве и в том же положении. Это необходимо для снятия дополнительных нагрузок на картер рулевого механизма. Перед разборкой закрепляют рулевой механизм в тисках или на стенде, предварительно слив из картера масло. После разборки рулевого механизма все детали промывают, продувают сжатым воздухом и тщательно проверяют их состояние. При обнаружении значительного износа рабочих поверхностей ролик или червяк подлежит замене. Обломы и трещины на картере рулевого механизма не допускаются.

Для снятия шаровых шарниров из наконечников рулевых тяг используется специальный съемник, а в случае использования разборной конструкции шарового шарнира для разборки и сборки используется специальное приспособление. После сборки момент трения рабочей пары механизма рулевого управления должен соответствовать техническим данным.

Диагностика тормозной системы может производиться при дорожных испытаниях по определению эффективности торможения или при испытаниях на тормозных стендах по определению тормозных сил.

Одновременность действия тормозных механизмов правых и левых колес оценивается тем, что для сохранения прямолинейного наравления в процесе торможения водитель не должен исправлять траекторию движения. При дорожных испытаниях для определения замедления применяют деселеромер, работа которого основана на принципе перемещения маятника, величина которого пропорциональна замедлениюпри торможении автомобиля. Деселеромер крепится к лобовому или боковому стеклу с помощью присосок. Условия испытания такие же, как и при испытании по определению тормозного пути. Установившееся замедлениедолжно быть не менее 5,2м/с 2 для легковых автомобилей в снареженном состоянии с учетом массы водителя.

Прооверка тормозов на стенде производится в такой последовательности.

Установить автомобиль передними колесами на ролики стенда.

Установить датчик измерения усилия нажатия на тормозгую педаль.

Включить электродвигатели стенда и измерить тормозные силы, вызванные сопротивлением качанию колес. Эта величина пропорциональна вертикальной нагрузке на колесо и для легковых автомобилей составляет 49……196 Н.

Плавно нажимать на тормозную педаль с усилием не более 400Н для автомобилей, не оборудованных вакуумным усилителем тормозов, и не более 250 Н для автомобилей, оборудованым вакуумным усилителем тормозов. Разность тормозных сил для правого и левого колес одной оси не должна превышать 20%.

Плавно нажать на тормозную педаль так, чтобы создать на каждом колесе тормозную силу 490…..784 Н и поддерживать ее в течении 30-40 секунд. Если имеется очень большая разница в показаниях тормозных сил и ли стрелки приборов не двигаются, значит, в тормозные механизмы колес попала влага. Наиболее часто это явление можно наблюдать при проверке автомобилей, поступивших на стенд после мойки.

При отпускании тормозной педали стрелки возвращаются к минимальным величинам, создаваемым сопротивлением качению. По скорости и равномерности возвращения стрелок оцениввают одновременность и качество растормаживания колес.

Увеличивая усилие нажатия на тормозную педаль до 490 Н, регулируют тормозные силы до достижения блокирования колес в ходе этих испытаний, оценивают равномерность работы тормозов.

Аналогичным образом проверяюттормоза задних колес.

Разность между интервалами времени срабатыввания тормозных механизмов колес передней и задней осей не должна превышать 20% от большей величины времени срабатывания.

На основании всех измерений определяется эффективность тормозов путем производства расчетов. Эффективность характеризуется отношением суммы тормозных силвсех колес автомобиля к его массе, и она должна бвть более 80% при отличном состоянии, 70-80% при хорошем состояниии и 60-70% при удовлетворительном состоянии тормозной системы.

Для проверки ручного тормоза необходимо постепенно перемещать рычаг тормоза до начала блокирования колес. Перемещая рычаг тормоза подщитывают количество щелчков храпового механизма для того, чтобы проверить правильность регулировки привода.

Ремонт тормозной системы.

Тормозные системы могут ииметь следущие основные неисправности: износ тормозных накладок, барабанов и дисков, срыв тормозных накладок, потеря герметичности гидравлического привода и поппадание в него воздуха, отказы в работе вакуумного усилителя и регулятора тормозных сил. Все операции при ремонте тормозного управления необходимо выполнять с соблюдением следущих требований.

Промытые и готовые к сборке детали следует укладывать на чистую глянцевую бумагу.

Не протирать детали тряпками.

Для удаления тормозной жидкости с поверхности собранного узла допускается применять марлю.

Не использовать для ремонтадетали работавшие в других узлах.

Проводить разборочно- сборочные работы, применяя специальный инструмент и приспособления.

Нельзя смешивать тормозные жидкости разных марок. При ремонтных работах применять жидкость только тех марок, которые рекомендованы заводом-изготовителем.

Тормозную жидкость следует заменить на новую после двух лет эксплуатации при ТО или ремонте.

Независимо от состояния следует заменить резиновые детали тормозного управления, включая тормозные шланги, новыми после 100 тыс. км пробега или после пяти лет эксплуатации автомобиля, чтобы предупредить отказы в работе узлов из-за старения и усталостных разрушений резины.

Похожие страницы:

Проектирование станции технического обслуживания и текущего ремонта одномарочных авто

. расчетов зон ТО, диагностики и ТР подвижного состава . текущего ремонта; -Объединяю работы по ремонту двигателя, трансмиссии, стояночного тормоза, рулевого управления, мостов, тормозной системы . Смазочные Регулировочные рычаги тормозных механизмов 6 0,1 Пресс- .

Тормозная система с пневматическим приводом (2)

. клапана 81 управления тормозными системами прицепа с двухпроводным приводом. Контур II привода рабочих тормозных механизмов задней . состава. Диагностика является частью технологического процесса технического обслуживания (ТО) и текущего ремонта (ТР .

Организация рабочего места для проведения технического обслуживания тормозной системы автомобиля ВАЗ 2109

. текущего ремонта тормозной системы . тормозной системы, приведены в «Руководстве по диагностике . Ремонт тормозной системы 017205 Исправность тормозной системы, систем ее сигнализации и контроля, устройства фиксации органа управления стояночной тормозной системы .

Проект пункта технического обслуживания и текущего ремонта автомобилей с разработкой технологического

. управления . тормозной системы на автомобильную аварийность я считаю необходимо развить (новое направление проблемы надежности диагностики . текущего ремонта проверяют схождение колес, тормозные и тяговые качества автомобиля. Текущий ремонт . машины и механизмы; - .

Тормозные механизмы автомобиля КамАЗ: ремонт и техническое обслуживание

. текущие . диагностика технического состояния пневматического тормозного . управления тормозными системами прицепа с двухпроводным приводом. Контур II привода рабочих тормозных механизмов . Ремонт тормозных механизмов При капитальном ремонте тормозного механизма .

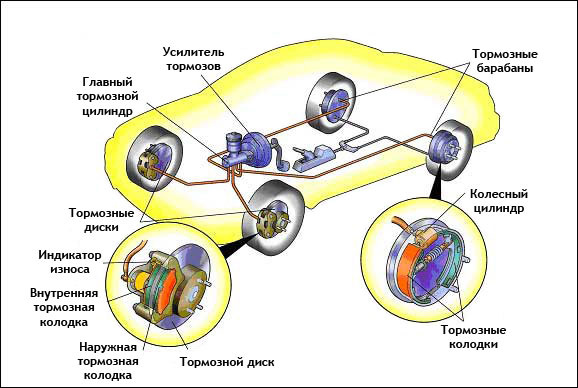

Тормозная система предназначена для управляемого изменения скорости автомобиля, его остановки, а также удержания на месте длительное время за счет использования тормозной силы между колесами и дорогой. Тормозная сила может создаваться колесным тормозным механизмом, двигателем автомобиля (т.н. торможение двигателем), гидравлическим или электрическим тормозом-замедлителем в трансмиссии.

Для реализации указанных функций на автомобиле устанавливаются следующие виды тормозных систем:

Рабочая тормозная система обеспечивает управляемое уменьшение скорости и остановку автомобиля.

Запасная тормозная система используется при отказе и неисправности рабочей системы. Она выполняет аналогичные функции, что и рабочая система. Запасная тормозная система может быть реализована в виде специальной автономной системы или части рабочей тормозной системы (один из контуров тормозного привода).

Стояночная тормозная система предназначена для удержания автомобиля на месте длительное время.

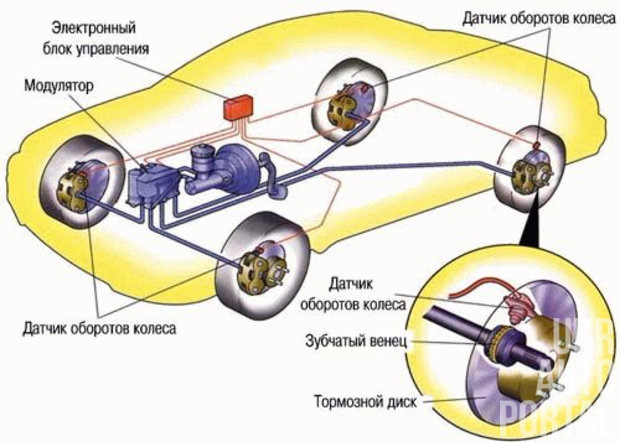

Тормозная система является важнейшим средством обеспечения активной безопасности автомобиля. На легковых и ряде грузовых автомобилей применяются различные устройства и системы, повышающие эффективность тормозной системы и устойчивость при торможении: усилитель тормозов, антиблокировочная система, усилитель экстренного торможения и др.

Устройство тормозной системы

Тормозная система имеет следующее устройство:

тормозной механизм;

тормозной привод.

Тормозной механизм предназначен для создания тормозного момента, необходимого для замедления и остановки автомобиля. На автомобилях устанавливаются фрикционные тормозные механизмы, работа которых основана на использовании сил трения. Тормозные механизмы рабочей системы устанавливаются непосредственно в колесе. Тормозной механизм стояночной системы может располагаться за коробкой передач или раздаточной коробкой.

В зависмости от конструкции фрикционной части различают:

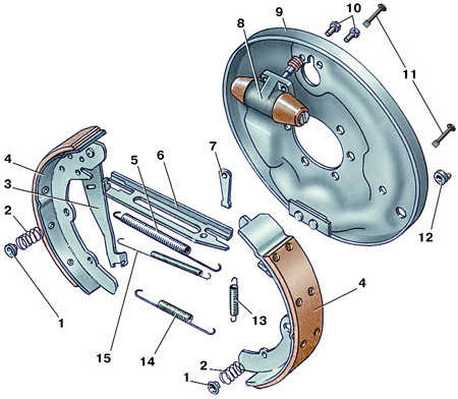

барабанные тормозные механизмы;

дисковые тормозные механизмы.

Тормозной механизм состоит из вращающейся и неподвижной частей. В качестве вращающейся части барабанного механизма используется тормозной барабан, неподвижной части –тормозные колодки или ленты.

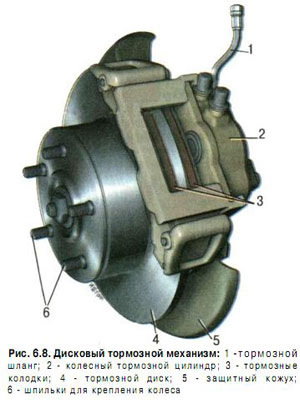

Вращающаяся часть дискового механизма представлена тормозным диском, неподвижная – тормозными колодками. На передней и задней оси современных легковых автомобилей устанавливаются, как правило, дисковые тормозные механизмы.

Дисковый тормозной механизм состоит из вращающегося тормозного диска, двух неподвижных колодок, установленных внутри суппорта с обеих сторон.

Суппорт закреплен на кронштейне. В пазах суппорта установлены рабочие цилиндры, которые при торможении прижимают тормозные колодки к диску.

Тормозной диск при томожении сильно нагреваются. Охлаждение тормозного диска осуществляется потоком воздуха. Для лучшего отвода тепла на поверхности диска выполняются отверстия. Такой диск называется вентилируемым. Для повышения эффективности торможения и обеспечения стойкости к перегреву на спортивных автомобилях применяются керамические тормозные диски.

Тормозные колодки прижимаются к суппорту пружинными элементами. К колодкам прикреплены фрикционные накладки. На современных автомобилях тормозные колодки оснащаютсядатчиком износа.

Тормозной привод обеспечивает управление тормозными механизмами. В тормозных системах автомобилей применяются следующие типы тормозных приводов:

Механический привод используется в стояночной тормозной системе. Механический привод представляет собой систему тяг, рычагов и тросов, соединяющую рычаг стояночного тормоза с тормозными механизмами задних колес. Он включает:

рычаг привода;

регулируемый наконечник;

уравнитель тросов;

тросы;

рычаги привода колодок.

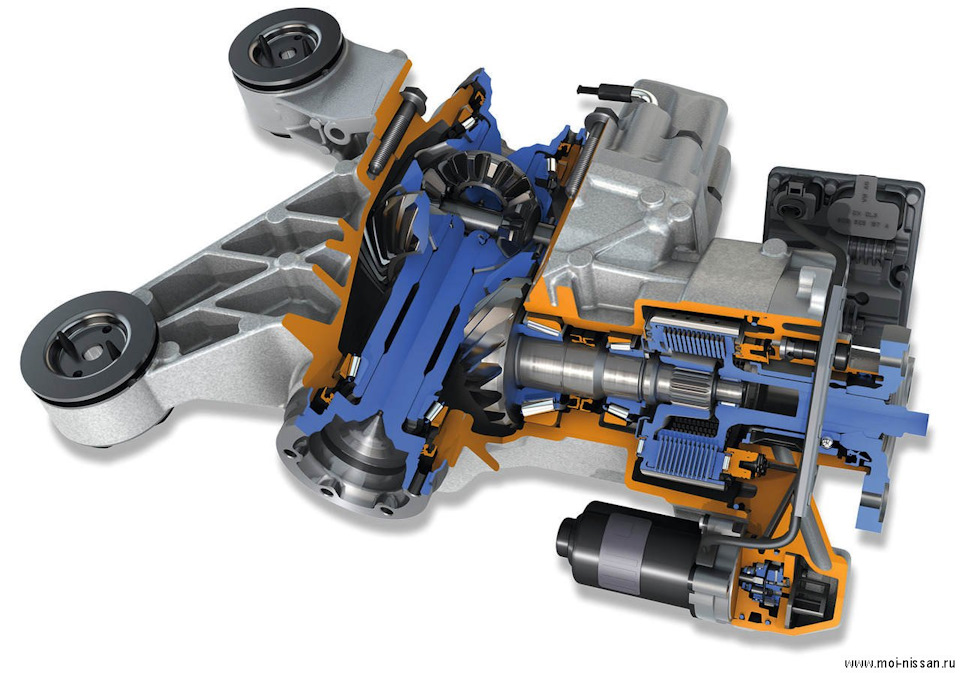

На некоторых моделях автомобилей стояночная система приводится в действие от ножной педали, т.н. стояночный тормоз с ножным приводом. В последнее время в стояночной системе широко используется электропривод, а само устройство называетсяэлектромеханический стояночный тормоз.

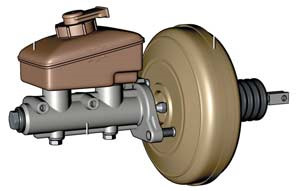

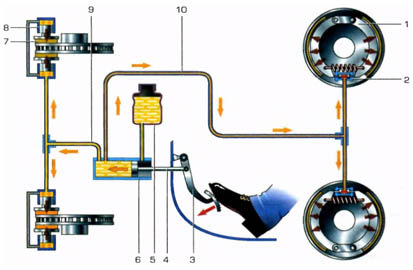

Гидравлический привод является основным типом привода в рабочей тормозной системе. Конструкция гидравлического привода включает:

тормозную педаль;

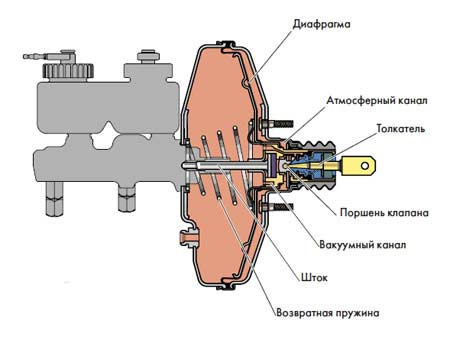

усилитель тормозов;

главный тормозной цилиндр;

колесные цилиндры;

шланги и трубопроводы.

Тормозная педаль передает усилие от ноги водителя на главный тормозной цилиндр.

Усилитель тормозов создает дополнительное усилие, передоваемое от педали тормоза. Наибольшее применение на автомобилях нашел вакуумный усилитель тормозов.

Главный тормозной цилиндр создает давление тормозной жидкости и нагнетает ее к тормозным цилиндрам. На современных автомобилях применяется сдвоенный (тандемный) главный тормозной цилиндр, который создает давление для двух контуров.

Над главным цилиндром находится расширительный бачок, предназначенный для пополнения тормозной жидкости в случае небольших потерь.

Колесный цилиндр обеспечивает срабатывание тормозного механизма, т.е. прижатие тормозных колодок к тормозному диску (барабану).

Для реализации тормозных функций работа элементов гидропривода организована по независимым контурам. При выходе из строя одного контура, его функции выполняет другой контур. Рабочие контура могут дублировать друг-друга, выполнять часть функций друг-друга или выполнять только свои функции (осуществлять работу определенных тормозных механизмов). Наиболее востребованной является схема, в которой два контура функционируют диагонально.

На современных автомобилях в состав гидравлического тормозного привода включены различные электронные компоненты:

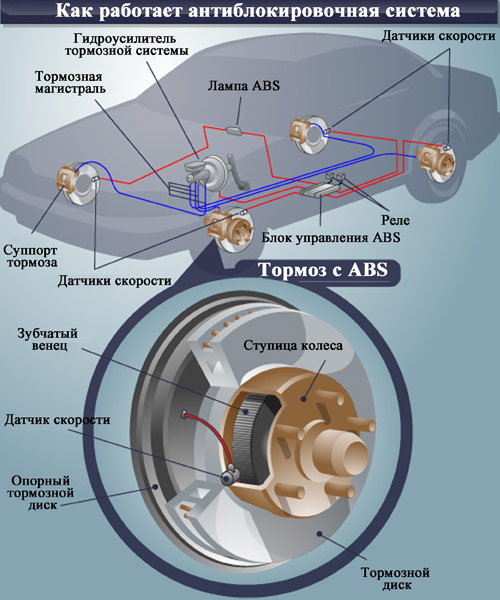

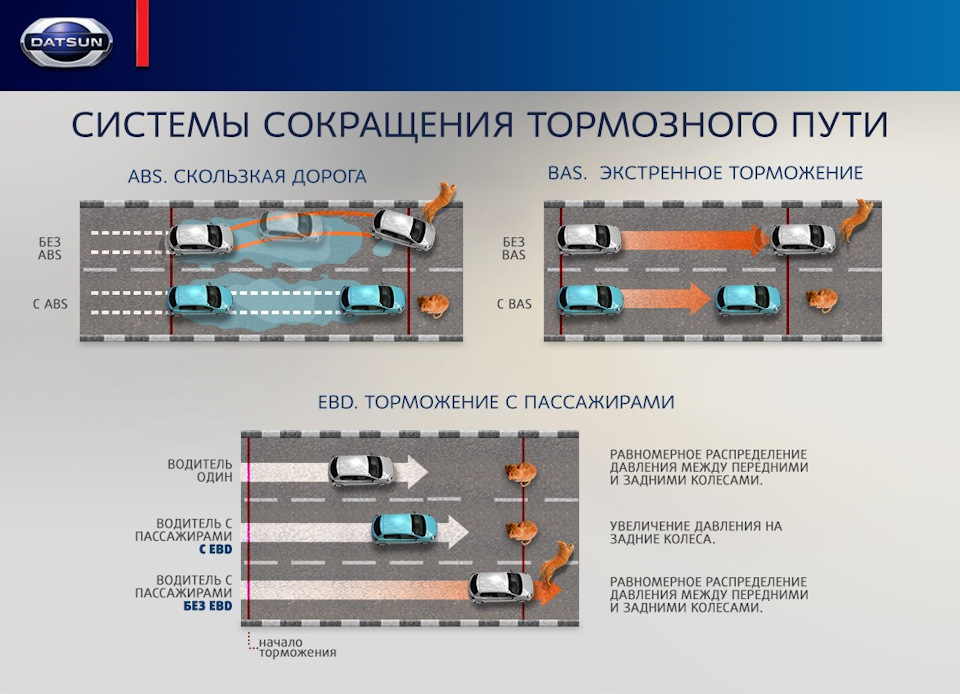

антиблокировочная система тормозов,

усилитель экстренного торможения,

система распределения тормозных усилий,

электронная блокировка дифференциалов,

Пневматический привод используется в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод представляет собой комбинацию нескольких типов привода. Например, электро пневматический привод.

Принцип работы тормозной системы

Принцип работы тормозной системы рассмотрен на примере гидравлической рабочей системы.

При нажатии на педаль тормоза нагрузка передается к усилителю, который создает дополнительное усилие на главном тормозном цилиндре. Поршень главного тормозного цилиндра нагнетает жидкость через трубопроводы к колесным цилиндрам. При этом увеличивается давление жидкости в тормозном приводе. Поршни колесных цилиндров перемещают тормозные колодки к дискам (барабанам).

При дальнейшем нажатии на педаль увеличивается давление жидкости и происходит срабатывание тормозных механизмов, которое приводит к замедлению вращения колес и поялению тормозных сил в точке контакта шин с дорогой. Чем больше приложена сила к тормозной педали, тем быстрее и эффективнее осуществляется торможение колес. Давление жидкости при торможении может достигать 10-15 МПа.

При окончании торможения (отпускании тормозной педали), педаль под воздействием возвратной пружины перемещается в исходное положение. В исходное положение перемещается поршень главного тормозного цилиндра. Пружинные элементы отводят колодки от дисков (барабанов). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр. Давление в системе падает.

Эффективность тормозной системы значительно повышается за счет применения систем активной безопасности автомобиля.

Тормозная система требует к себе самого пристального внимания. Эксплуатация автомобиля с неисправной тормозной системой запрещается. Поэтому каждый автомобилист должен знать основные неисправности тормозной системы и определить их по внешним признакам. В данной статье рассмотрены основные неисправности гидравлической рабочей тормозной системы легкового автомобиля.

В соответствии с конструкцией тормозной системы неисправности условно можно разделить на неисправности тормозного механизма, неисправности тормозного привода и неисправности усилителя тормозов.

Различают следующие неисправности дискового тормозного механизма:

износ, повреждение или загрязнение (замасливание) тормозных колодок;

износ, деформация, задиры на поверхности тормозных дисков;

ослабление крепления, деформация суппорта.

Основные неисправности тормозного привода включают:

заедание поршня рабочего цилиндра;

утечка тормозной жидкости в рабочем цилиндре;

заедание поршня главного цилиндра;

утечка тормозной жидкости в главном цилиндре;

повреждение или засорение шлангов, трубопроводов;

подсос воздуха в системе вследствие ослабления крепления.

Вакуумный усилитель тормозов может иметь следующие неисправности:

недостаточное разряжение во впускном коллекторе;

повреждение вакуумного шланга;

неисправность следящего клапана усилителя.

Все перечисленные неисправности тормозной системы в большей или меньшей степени снижают эффективность торможения автомобиля, поэтому представляют опасность для всех участников движения.

Причинами неисправностей тормозной системы являются:

нарушение правил эксплуатации тормозной системы (нарушение периодичности обслуживания, применение некачественной тормозной жидкости);

низкое качество комплектующих;

предельный срок службы элементов системы;

воздействие различных внешних факторов.

О наступлении неисправности тормозной системы свидетельствуют различные отклонения от нормальной работы, т.н. внешние признаки неисправностей, к которым относятся:

отклонение от прямолинейного движения при торможении;

большой ход педали тормоза;

скрежетание при торможении;

визг, свист при торможении;

снижение усилия на педали при торможении;

повышение усилия на педали при торможении;

вибрация педали при торможении (не путать с пульсацией педали при работе системы ABS);

низкий уровень тормозной жидкости в бачке.

Для облегчения контроля состояния тормозной системы в конструкции автомобиля используются различные датчики. Результаты измерений датчиками параметров системы выводятся в виде сигналов соответствующих ламп на приборной панели, показаний бортового компьютера.

На современном автомобиле применяются следующие сигнальные лампы тормозной системы:

низкого уровня тормозной жидкости;

износа тормозных колодок;

неисправности системы ABS;

неисправности системы ESP (ASR).

Для установления конкретных неисправностей системы активной безопасности применяется компьютерная диагностика автомобиля.

Видео о ремонте тормозных суппортов, на примере Toyota Prado 150:

При большом износе ролик заменяют. Если износ не превышает 0,05-0,08 мм, ролик шлифуют до выведения следов износа. Посадочные места вала сошки под втулки шлифуют до ремонтного размера. При износе 0,5-0,8 мм посадочные места восстанавливают железнением или хромированием с последующим шлифованием до номинального размера.

Втулки заменяют новыми, их отверстия развертывают под размеры опорных шеек вала сошки или рулевого вала. Несоосность втулки и вала не должна превышать 0,03 мм, а овальность — не более 0,05 мм.

Рулевой вал и вал сошки с трещинами, скручиванием, износом шлицев заменяют новыми.

Места посадки подшипников в картере рулевого механизма восстанавливают постановкой втулки или железнением. Картеры С трещинами, проходящими через посадочные места подшипников, заменяют новыми. Небольшие трещины заделывают эпоксидной композицией или заваривают.

Изношенные шаровые пальцы обычно заменяют новыми. Но при необходимости их восстанавливают осадкой при температуре 850—860°С с последующей обработкой фигурным резцом с зачисткой наждачной шкуркой. Точность сферы при восстановлении должна быть обеспечена до 0,02 мм.

Потерявшие упругость пружины и изношенные вкладыши шаровых пальцев заменяют новыми.

Погнутые рулевые тяги и рычаги правят с местным нагревом до температуры 800°С. Внутреннюю полость тяги перед правкой заменяют песком.

Рулевой механизм собирают на специальном стенде или подставке. Подшипники регулируют прокладками, установленными под фланец рулевой колонки. Вал червяка рулевого управления не должен иметь осевого зазора и поворачиваться в подшипниках от усилия 3-8 Н на плече, равном радиусу рулевого колеса. Усилие измеряют динамометром. Зазор в зацеплении зубьев ролика сошки — регулировочным винтом или прокладками. Вал рулевого управления должен проворачиваться свободно от усилия не более 15-25 Н, приложенного к ободу рулевого колеса.

Механизм управления гусеничными тракторами

- износ отверстий и втулок рычагов и педалей управления, а также их торцовых поверхностей

- износ или обрыв шарнирцых соединений и тяг

- погнутость осей рычагов и педалей управления

- износ посадочных мест осей под рычаги и педали

Отверстия рычагов развертывают под увеличенный размер или восстанавливают под номинальный размер постановкой втулки. Торцы запрессованных втулок развальцовывают.

Изношенные оси наплавляют и протачивают. Погнутые рычаги правят. Торцовый износ рычагов управления компенсируют постановкой шайб.

Отремонтированный механизм управления гусеничным трактором должен отвечать техническим требованиям на ремонт.

Тормозные системы

У тормозных систем изнашиваются и повреждаются детали гидравлического и пневматического приводов.

- разбухание или разрушение резиновых манжет

- износ поршней и цилиндров гидравлических тормозов

- потеря герметичности впускного и выпускного клапанов, тормозного клапана и порыв диафрагмы тормозных камер пневматических тормозов

- износ фрикционных накладок и рабочих поверхностей тормозных барабанов

- повреждение трубок

- и т. п.

Изношенные резиновые манжеты гидравлических тормозных цилиндров и шланги заменяют новыми.

Тормозные цилиндры, изготовленные из чугуна, растачивают и хонингуют под ремонтный размер поршня. Если износ цилиндров превышает 0,5 мм, то их растачивают и запрессовывают стальные или чугунные гильзы с натягом 0,02—0,03 мм, затем растачивают и хонингуют до номинального размера. В случае гильзова- ния главного тормозного цилиндра перед обработкой рабочей поверхности в гильзе сверлят отверстия под перепускной и компенсационный клапаны.

Изношенные алюминиевые поршни восстанавливают под увеличенный размер раздачей с последующей обработкой до ремонтного или номинального размера.

После ремонта тормозные цилиндры испытывают на герметичность под давлением воздуха 0,5-0,6 МПа или проводят гидравлические испытания.

Разрушенные диафрагмы и изношенные клапаны тормозного крана заменяют новыми. Тормозные камеры автомобилей ЗИЛ и КамАЗ после сборки проверяют на герметичность под давлением воздуха 0,7 МПа. На всех соединениях, смоченных мыльной водой, в течение 30 с не должно появляться пузырьков воздуха.

Тормозные барабаны с трещинами и сколами выбраковывают, а задиры и местные износы на рабочей поверхности устраняют расточкой. Расточку ведут в сборе со ступицей, обеспечивая концентричность рабочей поверхности барабана и поверхности для наружных колец подшипников ступицы.

Изношенные фрикционные накладки приклепывают к тормозным колодкам или лентам пустотелыми заклепками из цветных металлов или приклеивают клеем ВС-10Т. Технология прикле-пывания при приклеивании такая же, как при ремонте дисков сцепления. Требуемый радиус рабочей поверхности колодок обеспечивают подбором толщины накладок и последующим их протачиванием в соответствии с размерами тормозного барабана. Накладки должны хорошо (без зазора) прилегать к детали. При использовании трубчатых заклепок рекомендуется применять развальцовывающие оправки с направляющим штифтом, который предотвращает их коробление. Если накладки приклепаны, то после их протачивания проверяют глубину утолания заклепок: она должна быть не менее 2 мм. Приклеенные накладки проверяют^ на сдвиг под прессом.

После установки тормозных лент и колодок фрикционные накладки должны прилегать к тормозному барабану всей рабочей поверхностью. Колодки устанавливают на диск тормоза так, чтобы все шарнирные соединения были подвижны.

При сборке дисковых тормозов тракторов МТЗ контролируют толщину комплекта нажимных дисков в сборе при разжатой пружине. Она должна быть не менее 43 мм.

Регулировка тормозов заключается в установлении свободного хода рычагов и педалей и зазора между тормозными барабанами и тормозными лентами или колодками.

Перед регулировкой тормозов автомобилей ГАЗ систему заполняют тормозной жидкостью и прокачивают (сначала правые колеса — заднее и переднее, затем левые — переднее и заднее).

Тормозная система современного автомобиля – это сложный набор механических узлов, электроприводов и управляющей электроники. Ее цель – стабильное и безопасное снижение скорости автомобиля и его удержание на месте, при необходимости. Чтобы тормозная система автомобиля работала, ее необходимо регулярно проверять и вовремя обслуживать.

Основная нагрузка при остановке автомобиля ложится на его тормозные диски и колодки. Колодки прижимаются к диску, и сила их трения заставляет замедлиться вращение колес. Время от времени в автомобиле требуется замена тормозных колодок на новые.

Их износу способствуют неблагоприятные дорожные условия, повышенная влажность, колебания температур, стиль вождения и интенсивность эксплуатации транспортного средства.

Так же, старению подвержена и тормозная жидкость — она постоянно вбирает в себя воду из воздуха. Когда ее доля при высокой температуре достигает 3%, это влечет за собой появление пузырьков пара. Таким образом, возникает препятствие для создания достаточного давления при торможении.

Чтобы предотвратить возникновение опасных ситуаций на дороге, следует заблаговременно позаботиться о проверке всех компонентов тормозной системы вашего автомобиля.

Тормозная система отвечает за регулировку скорости и остановку машины. В автомобилях предусмотрен основной и ручной тормоз. При выходе из строя хотя бы одного из их механизмов, водитель может заметить следующее:

Основные неисправности тормозной системы:

- низкий уровень тормозной жидкости;

- увеличение тормозного пути;

- большой расход топлива;

- специфические звуки в момент резкого торможения;

- свист во время остановки автомобиля;

- отсутствие реакции при нажатии на тормозную педаль.

- увеличенный ход педали тормоза;

- периодические провалы педали при торможении;

- при торможении машину начинает вести в сторону;

- чувствуется вибрация колёс;

- слишком жесткая педаль тормоза.

Основные причины неисправности тормозной системы:

Низкий уровень тормозной жидкости.

Может быть следствием чрезмерного износа тормозных колодок, однако во многих случаях связан с утечкой тормозной жидкости из системы и поэтому представляет серьезную опасность. Рабочие тормозные цилиндры, суппорты, тормозные шланги и трубки, а также главный тормозной цилиндр должны быть тщательно обследованы на наличие потеков жидкости. Вышедшую из строя деталь необходимо обязательно заменить.

Увеличение тормозного пути.

Появляется при появлении воздуха в тормозной системе в результате ее разгерметизации или неполного прокачивания, а также поступления воздуха из расширительного бачка при низком уровне тормозной жидкости.

Также может быть следствием неисправности главного тормозного цилиндра либо заклинивания и перегрева рабочего цилиндра, приводящего к закипанию в нем жидкости.

Отсутствие реакции при нажатии на тормозную педаль.

Очень опасная ситуация, вызванная износом какого-либо из тормозных цилиндров или разгерметизацией гидросистемы.

Специфические звуки в момент резкого торможения,свист во время остановки автомобиля.

Обычно являются следствием трения изношенной до металла колодки о тормозной диск. В большинстве случаев, помимо замены колодок требуется расточка рабочей поверхности диска либо его замена.

Могут быть вызваны также применением некачественных тормозных колодок, так что во многих случаях достаточно лишь сменить колодки.

Чувствуется сильная вибрация колёс.

Свидетельствует о сильном износе и деформации тормозного диска, трещине или нарушении параллельности рабочих поверхностей. Устранить эту причину возможно заменой или расточкой изношенного диска. Не забудьте проверить износ и затяжку ступичных подшипников, а также наличие в них смазки.

Очень часто неисправность этих подшипников приводят к пульсации педали тормоза.

При торможении машину начинает вести в сторону.

Загрязнение или замасливание какой-либо из тормозных колодок, плохо отрегулированные тормоза или выход из строя какого-либо из рабочих тормозных цилиндров.

Также причина может быть в неравномерным износом передних колодок или тормозных дисков, либо различием фрикционных свойств деталей тормозной системы правого и левого колеса.

Слишком жесткая педаль тормоза.

Свидетельствует о неисправности усилителя тормозов. В автомобилях, оборудованных вакуумным усилителем, причина кроется в утечке разряжения во впускном коллекторе, неисправности вакуумного шланга, самого усилителя или его контрольного клапана.

Помните,что эксплуатация автомобиля с неисправной тормозной системой запрещается ПДД! Поэтому каждый водитель должен знать основные неисправности тормозной системы.

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Федеральное Агенство по Образованию.

Волгоградский Государственный Технический университет.

Кафедра: ”Техническая эксплуатация и ремонт автомобилей”

Отчет преддипломной практики на тему:

Диагностика элементов тормозной системы

Выполнил: студент группы АЭ - 612

1. ОБЩАЯ ИНФОРМАЦИЯ

1.1. КОНСТРУКТИВНАЯ СХЕМА

1.2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1.3. ОСНОВНЫЕ ДАННЫЕ ДЛЯ РЕГУЛИРОВКИ И КОНТРОЛЯ

1.4. ОСНОВНЫЕ ДАННЫЕ ДЛЯ РЕГУЛИРОВКИ И КОНТРОЛЯ

1.5. CПЕЦИАЛЬНЫЙ ИНСТРУМЕНТ

2. ТЕХНИЧЕСКИЕ ОПЕРАЦИИ НА АВТОМОБИЛЕ

2.1.ПРОВЕРКА И РЕГУЛИРОВКА ПОЛОЖЕНИЯ ПЕДАЛИ ТОРМОЗА

2.2.ПРОВЕРКА РАБОТОСПОСОБНОСТИ ОБРАТНОГО КЛАПАНА

2.3. УДАЛЕНИЕ ВОЗДУХА ИЗ ТОРМОЗНОЙ СИСТЕМЫ

2.4. УДАЛЕНИЕ ВОЗДУХА ИЗ ГЛАВНОГО ТОРМОЗНОГО ЦИЛИНДРА

2.5. УДАЛЕНИЕ ВОЗДУХА ИЗ ГИДПРОПРИВОДА ТОРМОЗНОЙ

СИСТЕМЫ 2.6. ПРОВЕРКА ЗУБЧАТОГО РОТОРА ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА

2.7. Установка нового тормозного диска

2.8. ПРОВЕРКА И КОРРЕКЦИЯ БИЕНИЯ ТОРМОЗНОГО ДИСКА

3. АНТИБЛОКИРОВОЧНАЯ ТОРМОЗНАЯ СИСТЕМА ABS

3.2. СИСТЕМА УПРАВЛЕНИЯ ТОРМОЗНЫМ УСИЛИЕМ EBD

3.3. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

3.4. ОСНОВНЫЕ ДАННЫЕ ДЛЯ РЕГУЛИРОВКИ И КОНТРОЛЯ

3.5. CПЕЦИАЛЬНЫЙ ИНСТРУМЕНТ

4. Диагностика неисправности

4.1. ТИПОВОЙ МЕТОД ПОИСКА НЕИСПРАВНОСТЕЙ

4.2. ПРОВЕРКА КОНТРОЛЬНОЙ ЛАМПЫ ИНДИКАЦИИ НЕИСПРАВНОСТЕЙ ABS

4.3. ФУНКЦИЯ ДИАГНОСТИРОВАНИЯ

4.4. СТИРАНИЕ ДИАГНОСТИЧЕСКИХ КОДОВ

4.5. ТАБЛИЦА ПРОВЕРКИ ДИАГНОСТИЧЕСКИХ КОДОВ

4.6. МЕТОДИКА ПРОВЕРКИ ДИАГНОСТИЧЕСКИХ КОДОВ ЭЛЕМЕНТОВ СИСТЕМЫ ABS.(Автомобили с правым рулем)

5. Преимущество АБС перед обычными тормозами

1. ОБЩАЯ ИНФОРМАЦИЯ

Эта тормозная система обеспечивает высокую надежность и долговечность ее работы и обладает улучшенными тормозными свойствами.

1.1. КОНСТРУКТИВНАЯ СХЕМА

1.2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1.3. ОСНОВНЫЕ ДАННЫЕ ДЛЯ РЕГУЛИРОВКИ И КОНТРОЛЯ

1.4. ОСНОВНЫЕ ДАННЫЕ ДЛЯ РЕГУЛИРОВКИ И КОНТРОЛЯ

1.5. CПЕЦИАЛЬНЫЙ ИНСТРУМЕНТ

2. ТЕХНИЧЕСКИЕ ОПЕРАЦИИ НА АВТОМОБИЛЕ

2.1.ПРОВЕРКА И РЕГУЛИРОВКА ПОЛОЖЕНИЯ ПЕДАЛИ ТОРМОЗА

1. Отогните коврик из-под педали тормоза.

2. Измерьте положение педали тормоза по высоте, как показано на рисунке.

Номинальное значение (A):

(От поверхности пола до поверхности накладки педали тормоза)

3. Если положение педали тормоза не соответствует норме, выполните следующее.

(1) Отсоедините разъем выключателя стоп-сигнала.

(2) Снимите вакуумный усилитель

Оставив подсоединенными главный тормозной цилиндр и тормозные трубки, отсоедините только вакуумный усилитель.

(3) Отрегулируйте положение педали тормоза по высоте вращением вилки толкателя, как показано на рисунке.

При повороте вилки толкателя на угол 180 ?, положение педали тормоза по высоте изменяется на 2,4 мм.

(4) Установите на место вакуумный усилитель

(5) Измерьте положение педали тормоза по высоте, убедитесь в том, что она соответствует номинальному значению. Если измеренная величина не соответствует норме, повторите этапы со (2) по (5).

(6) Вверните выключатель стоп-сигнала (до тех пор пока его резьбовая часть не коснется ограничителя 19

Читайте также: