Мониторинг технического состояния оборудования реферат

Обновлено: 04.07.2024

5.1. Общее понятие об оценке технического состояния оборудования

Техническое состояние — состояние оборудования, которое характеризуется в определенный момент времени при определённых условиях внешней среды значениями параметров, установленных регламентирующей документацией [1].

Контроль технического состояния — проверка соответствия значений параметров оборудования требованиям, установленным документацией, и определение на этой основе одного из заданных видов ТС в данный момент времени.

В зависимости от необходимости проведения ТОиР различают следующие виды ТС [2]:

- хорошее — ТОиР не требуются;

- удовлетворительное — ТОиР осуществляются в соответствии с планом;

- плохое — проводятся внеочередные работы по ТОиР;

- аварийное — требуется немедленная остановка и ремонт.

С целью установления фактического ТС оборудования, выявления дефектов, неисправностей, других отклонений, которые могут привести к отказам, а также для планирования проведения и уточнения сроков и объёмов работ по ТОиР проводятся технические обследования (осмотры, освидетельствования, диагностирование). Технические обследования оборудования, эксплуатация которого регламентируется нормативными актами, проводится в порядке, установленном соответствующими нормативными актами.

Технический осмотр — мероприятие, выполняемое с целью наблюдения за ТС оборудования.

Техническое освидетельствование — наружный и внутренний осмотр оборудования, испытания, проводимые в срок и в объёмах, в соответствии с требованиями документации, в том числе нормативных актов, с целью определения его ТС и возможности дальнейшей эксплуатации.

Техническое диагностирование — комплекс операций или операция по установлению наличия дефектов и неисправностей оборудования, а также по определению причин их появления.

5.2. Методы оценки технического состояния оборудования

Различают субъективные и объективные методы оценки ТС оборудования.

Под субъективными (органолептическими) методами подразумеваются такие методы оценки ТС оборудования, при которых для сбора информации используются органы чувств человека, а также простейшие устройства и приспособления, предназначенные для увеличения чувствительности в рамках диапазонов, свойственных органам чувств человека. При этом для анализа собранной информации используется аналитико-мыслительный аппарат человека, базирующийся на полученных знаниях и имеющемся опыте. К субъективным методам оценки ТС относят визуальный осмотр, контроль температуры, анализ шумов и другие методы.

Под объективными (приборными) методами подразумеваются такие методы оценки ТС, при которых для сбора и анализа информации используются специализированные устройства и приборы, электронно-вычислительная техника, а также соответствующее программное и норма-тивное обеспечение. К объективным методам оценки ТС относятся вибрационная диагностика, методы неразрушающего контроля (магнитный, электрический, вихретоковый, радиоволновой, тепловой, оптический, радиационный, ультразвуковой, контроль проникающими веществами) и другие.

5.3. Порядок и особенности проведения визуального осмотра оборудования

Порядок проведения осмотров оборудования основывается на последовательном обследовании его элементов по кинематической цепи их нагружения, начиная от привода до исполнительного элемента. Для этого необходимо знать конструкцию оборудования, состав и взаимодействие его элементов.

Вначале проводится общий осмотр оборудования и окружающих его объектов. При общем осмотре изучается картина состояния оборудования. Общий осмотр может носить самостоятельный характер и применяется при периодических осмотрах оборудования технологическим персоналом.

Под детальным понимается тщательный осмотр конкретных элементов оборудования. Детальный осмотр в зависимости от требований соответствующих нормативных и методических документов, проводится в определённом объёме и порядке. Во всех случаях детальному осмотру должен предшествовать общий осмотр.

Общий и детальный осмотр могут проводиться при статическом и динамическом режиме оборудования. При статическом режиме элементы оборудования осматриваются в неподвижном состоянии. Осмотр оборудования при динамическом режиме проводится на рабочей нагрузке, холостом ходу и при тестовых нагружениях (испытаниях).

Осмотр оборудования при включении или остановке механизма ориентируется в основном на контроль качества затяжки резьбовых соединений, отсутствие трещин корпусных деталей, целостность соединительных элементов. В рабочем режиме дополнительно проверяются биения валов, муфт, утечки смазочного материала, отсутствие контакта подвижных и неподвижных деталей.

При осмотре могут быть применены три основных способа: концентрический, эксцентрический, фронтальный. При концентрическом способе (рисунок 5.1) осмотр ведётся по спирали от периферии элемента к его центру, под которым обычно понимается средняя условно выбранная точка. При эксцентрическом способе (рисунок 5.2) осмотр ведётся от центра элемента к его периферии (по развёртывающейся спирали). При фронтальном способе (рисунок 5.3) осмотр ведётся в виде линейного перемещения взгляда по площади элемента от одной его границы к другой.

Рисунок 5.1 — Концентрический способ осмотра детали

Рисунок 5.2 — Эксцентрический способ осмотра детали

Рисунок 5.3 — Фронтальный способ осмотра детали

При выборе способа осмотра учитываются конкретные обстоятельства. Так, осмотр помещения, где установлено оборудование, рекомендуется проводить от входа концентрическим способом. Осмотр элементов круглой формы целесообразно вести от центра к периферии (эксцентрическим способом). Фронтальный осмотр лучше применять, когда осматриваемая площадь обширна и её можно разделить на полосы.

Под идентификацией дефектов и повреждений подразумевается отнесение неисправностей к определённому классу или виду (усталость, износ, деформация, фреттинг-коррозия и т.п.). Идентифицируя дефект или повреждение, зная его природу, специалист в дальнейшем может определить причины появления неисправности и степень её влияния на ТС оборудования. Идентификация выявленных дефектов и повреждений осуществляется путём сравнения их характерных признаков с известными образцами или описаниями, которые для удобства пользования могут собираться и систематизироваться в иллюстрированных каталогах (таблица 5.1).

Таблица 5.1 — Пример каталога (базы данных) описаний неисправностей, дефектов и повреждений

Завершающая стадия заключается в дополнительном осмотре элементов оборудования для уточнения ранее полученных результатов и их регистрации в отчётных формах.

Регистрационные формы — это определённый порядок записи результатов опроса, собственно осмотра и дополняющие их графические изображения деталей и объекта в целом: рисунки, эскизы, чертежи, фотоснимки и т.п. На графических изображениях должны обозначаться точка начала осмотра и его направление, места расположения обнаруженных дефектов и повреждений.

Современный этап промышленного развития коксохимической промышленности характеризуется большими объемами производства, сложными условиями работы оборудования, длительными сроками работы оборудования, непрерывностью технологических процессов, высокими температурами и давлениями, работа с токсичными пожаро-взрывоопаснымн средами, высокой степенью агрессивности окружающей среды, токсичные и отравляющие рабочие среды. Отсутствие контроля за техническим состоянием оборудования или его некачественное выполнение может привести не только к нарушению условий их эксплуатации, но и к преждевременному прекращению функционирования элементов оборудования. остановке технологического процесса, разрушению оборудования и связанному с этим значительному материальному ущербу, а также тяжелым последствиям: взрывоопасной ситуации, возникновению пожара, отравлению окружающей среды и гибели людей, т.е. возникновения и развития аварий. Одним из способов прогнозирования уровня техногенной безопасности является своевременное и качественное выполнение диагностических мероприятий и проведение анализа полученных результатов.

Каждый вид оборудования требует индивидуального подхода проведения диагностики отличающихся назначением, физической сущностью, чувствительностью, быстродействием, точностью, диапазоном измерений, видом контроля и т.п.

Вид контроля по характеру взаимодействия физических полей с контролируемым объектом по первичному информативному параметру по способу получения первичной информации: магнитный, электрический, вихретоковый. радиоволновой, тепловой, оптический, радиационный, акустический. С помощью диагностики проводится поиск возможных дефектов элементов оборудования.

Контроль неразрушающей ГОСТ 28702-90 (СТ СЭВ 6791-89) толщиномеры ультразвуковые общие технические требования Настоящий стандарт распространяется на ультразвуковые толщиномеры, предназначенные для измерения толщин изделий в диапазоне от ОД до 1000 мм из материалов со скоростью распространения ультразвуковых колебаний в них от 1500 до 12000 м/с, принцип работы которых основан на взаимодействии с изделием излучаемых импульсных или непрерывных акустических колебаний, вводимых в изделие от пьезоэлектрических преобразователей через промежуточные контактные звукопроводящие среды, от электромагнитных или магнито-индукционных преобразователей.

Контроль неразрушающий вихретоковый ГОСТ 16504-81 неразрушающий контроль, основанный на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем.

Точность измерения приборов зависит от типов датчиков и порядка измеряемой величины.

Объектом проведения измерений являются наиболее распространенный вид оборудования - цилиндрические обечайки. Которые широко применяются в виде корпуса аппаратов, магистральных н технологических трубопроводов, трубчатки в теплообменных аппаратах, емкости для хранения и т.п.

Для прямолинейных участков измерения проводятся по схеме (рисунок 1):

1, 2, 3, 4.5 - точки проведения измерений

Рисунок 1 - Схема измерения участков трубопроводов

В случае прямолинейного участка трубы длинна разбивается не менее чем на десять участков, в каждом участке определяется сечение обечайки насколько это возможно, и проводятся измерение в указанных в рисунке местах в каждом сечении.

Разбивка на определенное количество сечений необходима для проведения статистических анализов. Зачастую трубопровод состоит из прямых участков и фасонных частей: отводов, переходов, тройников. Для них методика одинакова, с той лишь разницей, что для отводов схема проведения измерений будет следующей: В случае прямолинейного участка трубы длинна разбивается не менее чем на десять участков, в каждом участке определяется сечение обечайки насколько это возможно, и проводятся измерение в указанных в рисунке местах в каждом сечении. Разбивка на определенное количество сечений необходима для проведения статистических анализов. По результатам измерений данные заносятся в определенного вида форму.

После чего проводится статистическая обработка данных с учетом доверительной вероятности.

Одним из основных параметров для определения остаточного ресурса является толщина стенки. Но в качестве влияющих факторов на величину толщины стенки могут являться кинетика протекания коррозионных процессов (уменьшение, увеличение или протекание с одинаковой скоростью), возможность образования отложений, как внутри, так и снаружи трубопровода с учетом времени, напряженно-деформированное состояние трубопровода. В основном проявление дополнительных влияющих факторов происходит при эксплуатации. Любой вид оборудования в процессе эксплуатации, неизбежно претерпевает значительные деградационные изменения технического состояния, связанные с накоплением дефектов - вследствие этого происходит снижение ресурса работы. Изменения технического состояния приводит к изменению расчетных схем элементов оборудования. Например, равномерно распределенная нагрузка может прейти в неравномерно-рапределенную. изменение схемы течения сред (ламинарное течение переходит в турбулентное). Вместе с этим возможно появление ситуаций, которые не предусмотрены в проекте: вибрации, перегрев или переохлаждение, как среды, так и оборудования.

Таким образом, прогнозирование ресурса работы оборудования на основании анализа данных диагностики позволит своевременно проводить мероприятия, позволяющие существенно увеличить ресурс работы оборудования, уменьшить вероятность возникновения аварийных ситуаций, уменьшить экономические потери, связанные с простоями технологических процессов, минимизировать возможный риск загрязнения окружающей среды.

Охорона навколишнього середовища та раціональне використання природних ресурсів // Збірка доповідей XXI Міжнародної наукової конференції аспірантів та студентів. ТІ. - Донецьк: ДонНТУ, ДонНУ, 2010, С 149-150.

Мониторинг — комплексная система непрерывного наблюдения за состоянием технических устройств в целях контроля, прогнозирования отказов и выполнения требований промышленной безопасности, эксплуатации по техническому состоянию.

Комплексный диагностический мониторинг опасных производственных объектов, подконтрольных Госгортехнадзору России, представляет собой совокупность организационно-технических мероприятий, позволяющих осуществлять непрерывный контроль фактического технического состояния объектов на основе различных методов НК, а также средств измерения напряженно-деформированного состояния и контроля изменений пространственного положения (геометрических характеристик) объекта в процессе эксплуатации. Техническая реализация может осуществляться на базе систем комплексного диагностического мониторинга (СКДМ), которые обеспечивают высокую достоверность и полноту контроля потенциально опасных производственных объектов.

Важной особенностью технического мониторинга является его комплексность, т.е. использование разнообразных методов контроля для обеспечения полноты и достоверности контроля технического состояния объекта.

Цель комплексного мониторинга технического состояния – безаварийная и непрерывная (без остановок на обследование) эксплуатация объекта.

Задачи комплексного мониторинга технического состояния:

– своевременное обнаружение дефектов в конструкции;

- сбор, обработка и хранение данных технического диагностирования;

- прогнозирование изменения технического состояния объекта во времени;

- автоматизация технического диагностирования;

- снижение роли человеческого фактора.

Структурированная система мониторинга и управления инженерными системами зданий и сооружений –построенная на базе программно-технических средств система, предназначенная для осуществления мониторинга технологических процессов и процессов обеспечения функционирования оборудования непосредственно на потенциально-опасных объектах, в зданиях и сооружениях и передачи информации об их состоянии по каналам связи в дежурно-диспетчерские службы этих объектов для последующей обработки с целью оценки, предупреждения и ликвидации последствий дестабилизирующих факторов в реальном времени, а также для передачи информации о прогнозе и факте возникновения ЧС, в т.ч. вызванных террористическими актами, в ЕДДС (единая дежурная диспетчерская служба).

Указанные объекты должны оснащаться комплексными системами мониторинга на действующих, реконструируемых и вновь вводимых мощностях.

Мониторинг как непрерывный диагностический контроль применяется при следующих обстоятельствах:

1. Когда затруднен доступ или отсутствует доступ к объекту;

Отсутствие доступа для осмотров конструкции или сильно затрудненный доступ приводят к большим материальным затратам на проведение подготовительных работ, выполняемых на объекте для проведения периодических осмотров, создавая ситуацию, при которой такие осмотры становятся экономически нецелесообразны. СКДМ (системы комплексного диагностического мониторинга) в этом случае являются безальтернативным вариантом, а затраты времени определяются только временем на установку системы диагностического мониторинга на конструкции.

2. Конструкция обладает низкой эксплуатационной живучестью (В случае быстрого развития эксплуатационных дефектов и резкого вследствие этого сокращения срока службы объекта до выработки им расчетного (нормативного) ресурса).

Скорости развития дефектов (эксплуатационная живучесть конструкции) могут быть такими, что время между возникновением дефектов с минимально обнаруживаемыми размерами и достижением дефектами критических размеров, при которых происходит разрушение конструкции, меньше или соизмеримо с интервалом времени между соседними осмотрами.

3. Когда не удается оценить остаточный ресурс из-за невозможности формального описания деградационных свойств металла технического устройства в условиях эксплуатации;

4. Когда последствия разрушения объекта могут привести к значительным материальным и человеческим потерям, экологическим катастрофам. Последствия от разрушения являются главным фактором, определяющим целесообразность использования, форму и содержание систем контроля технического состояния конструкции.

Системы мониторинга технического состояния классифицируют по следующим факторам: количеству и виду используемых методов НК; по типу экспертной системы; по объёму выявляемых неисправностей; по величине статистической ошибки распознавания состояния оборудования; по величине динамической ошибки распознавания состояния оборудования; по величине риска пропуска внезапного отказа; по числу измерительных каналов системы; по способу опроса датчиков; по архитектуре; по типу используемого сигнализатора сигналов; по типу индикатора состояния; по наличию и уровню диагностической сети; по типу управления.

Наиболее важным фактором классификации является тип используемой экспертной системы.

По типу экспертной системы различают:

-системы поддержки принятия решений ЭСППР;

-системы индикации состояния СИС.

Системы индикации состояния осуществляют только определение технического состояния объекта (годен \ не годен) без указания на вид неисправности.

Диагностические системы наряду с определением технического состояния должны определять одну или несколько причин неисправного состояния объекта.

Системы поддержки принятия решения включают свойства диагностических систем и должны выдавать целеуказующие предписания персоналу для предотвращения опасного состояния объекта и приведения его в нормальное состояние.

Обычно применяемые технологии мониторинга:

- акустико-эмиссионный контроль.АЭ контроль представляет собой ярко выраженный метод контроля интегрального типа, применяемый для обнаружения дефектов, развивающихся в процессе эксплуатации.

- ультразвуковая толщинометрия. Ультразвуковая толщинометрия и дефектоскопия используются для обследования локальных участков конструкции, характеризующихся интенсивным износом и высокой вероятностью появления усталостных трещин.

- Тензометрия - один из способов экспериментальной оценки напряженно-деформированного состояния конструкции. Служит для непрерывного измерения текущих напряжений в конструкции и сравнения их с проектными, обеспечивает автоматический процесс идентификации вида дефекта по данным АЭ контроля и других методов, используемых в СКДМ.

- вибродиагностирование. Вибродиагностический комплекс используется для измерения динамических нагрузок в компрессорах, нагнетателях компрессорных станций, отводах трубопроводов обвязки.

- системы коррозионного мониторинга Система коррозионного мониторинга функционирует на основе датчиков измерения скорости коррозии металла конструкции. Используются датчики, реагирующие на изменение омического сопротивления активного элемента, датчики электрохимического типа, установка образцов-свидетелей, коррозионные пробы, контроль скорости коррозии - контроль электрохимического потенциала с помощью промышленных высокоомных потенциометров, комплексы для измерения рН);

- контроль пропуска продукта (течеискатели);

- слежение за изменением данных нивелирования (линейных перемещений и углов наклона) и контроль вертикальности (геодезический мониторинг).Аппаратура для измерения отклонения элементов конструкции от их проектного положения в качестве первичных преобразователей использует датчики линейных перемещений индуктивного или иного типа. Регистрируются смещения элементов конструкции, вызванные смещением опор, проседанием фундамента под резервуаром или грунта на трассе трубопровода.

- измерение параметров сейсмологической обстановки;

- измерение параметров геотектонической обстановки в зоне нахождения опасных производственных объектов.

Обычно мониторинг проводится специалистами независимой экспертной организации, имеющей необходимую и достаточную приборную базу (или средства неразрушающего контроля).

Независимый мониторинг не всегда возможно осуществить, это может быть связано с особенностями деятельности опасных производственных объектов, когда нет возможности детально ознакомиться с технологическими процессами, в условиях которых эксплуатировалось оборудование до начала мониторинга; когда нет возможности получить достоверные данные о всех регламентных и ремонтных работах, проведенных до мониторинга и др., в этом случае эффективен самомониторинг, проводимый работниками предприятия. Наилучших результатов можно ожидать при использовании и того и другого подхода.

Пример мониторинга технического состояния морского газопровода Штокмаского ГКМ.

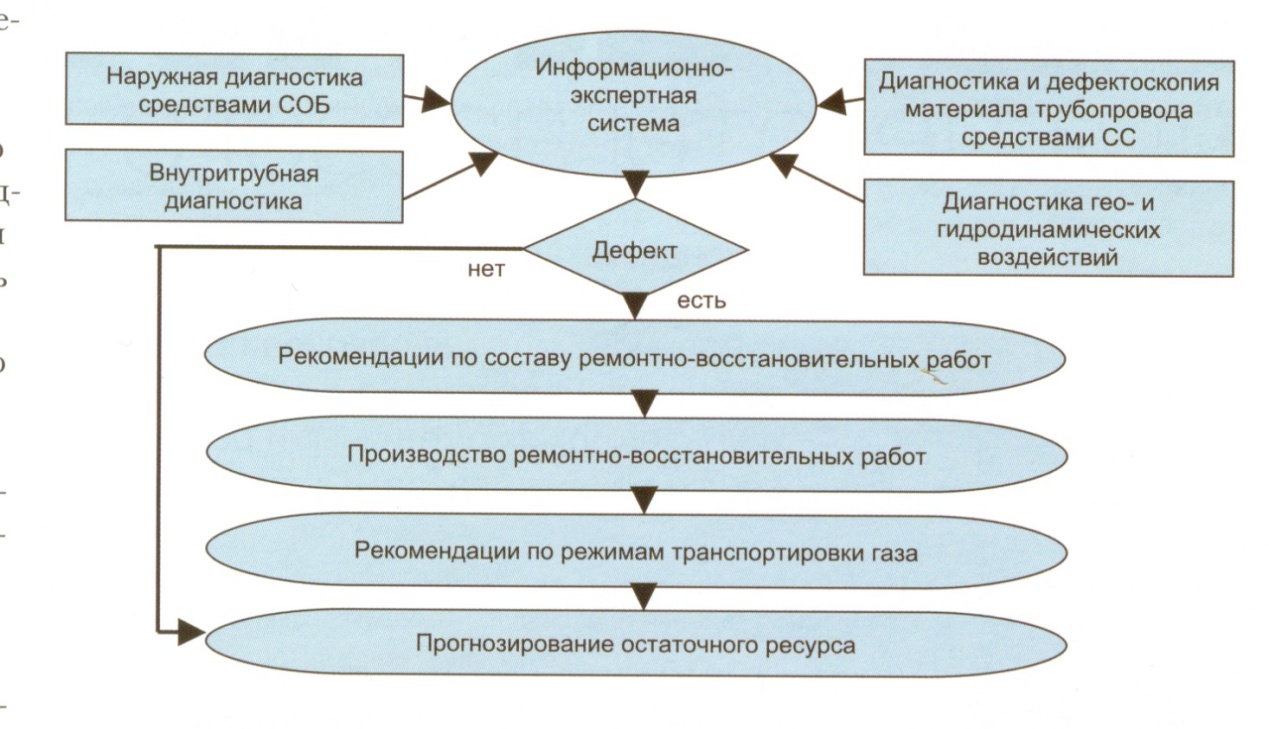

ИСБЭ реализуется в следующем составе:

-суда обеспечения безопасной эксплуатации ММГ (морской магистральный газопровод);

-стационарные средства наружной диагностики и дефектоскопии ТС ММГ;

-средства внутритрубной дефектоскопии ММГ (внутритрубные снаряды);

-система наблюдений и прогнозирования гео- и гидродинамический подвижных донных структур;

-информационно-аналитическая и экспертная система определения условий безопасной эксплуатации газопровода, прогноза на будущее, определение состав и регламента ремонтно-восстановительных работ.

СОБ – средства обеспечения безопасности ММГ решают задачи:

- наружная дефектоскопия и диагностика ТС трубопровода;

- диагностика геодинамических и гидродинамических воздействий на трубопровод;

- обнаружение техногенных опасностей (затопленные корабли, самолёты, торпеды, мины, снаряды, отравляющие вещества, химическое оружие) и их демпфирование;

- экологический мониторинг трассы;

- охрана ММГ от несанкционированного доступа;

- выполнение профилактических работ;

- диагностика и мониторинг ТС подводных магистральных кабельных линий;

- профилактические и ремонтные работы на кабельных линиях;

- участие в аварийно-спасательных работах.

Судно может включаться в состав морских мобильных сил РФ, использоваться в интересах других ведомств.

Стационарные системы диагностики и дефектоскопии решают задачи:

- дефектоскопия поверхностного и приповерхностного слоя металла трубопровода, отслеживание коррозионных процессов;

- измерение деформаций, спектральный анализ шумоизвлечения ММГ;

- обнаружение и определение месторасположения течи на трубопроводе;

- определение и обнаружение участков с высоким уровнем вибрации;

- контроль элекрохимической защиты;

- и др. с помощью систем SCADA.

Все данные от всех подсистем собираются в судовой Информационно-экспертной системе СИЭС где вырабатываются экспертные решения.

проявляется она только в месте их действия, быстро затухая при распространении.

Такие методы стали использоваться диагностами многих стран для перехода от

вибрационного мониторинга к глубокой диагностике. Параллельно развивались методы

автоматизации алгоритмов диагностики, что позволило ряду производителей

диагностических систем заменить программным обеспечением высококлассных

экспертов при решении типовых диагностических задач. Доля таких задач очень высока

и превышает девяносто процентов от всех задач, решаемых путем анализа сигналов

вибрации. Первые автоматические системы вибрационной диагностики были

разработаны в 1991-1992 годах и постоянно совершенствовались.

В 1998 году появилось новое поколение систем автоматической диагностики машин по

вибрации, разработанное совместно специалистами России и США, и объединившее

лучшие из свойств как систем мониторинга, так и систем диагностики. Краткий анализ

возможностей таких систем и особенностей их построения приводится ниже.

Мониторинг машин и оборудования является лишь одной из ряда технических задач, в

которых для диагностики используются измерения и анализ вибрации машины и

оборудования. Такого рода задачи можно разделить на семь основных групп, в том числе:

В каждой группе задач имеются свои ограничения как на объекты диагностики, так и на

основные свойства вибрации, используемые для достижения оптимальных результатов.

Для их описания вибрацию следует разделить, во-первых, по частотному признаку, а, во-

вторых, по способу ее формирования. По частоте, как правило, она делится на четыре

области - низкочастотную, среднечастотную, высокочастотную и ультразвуковую. По

способу формирования - на вибрацию естественного происхождения (в машинах и т.п.) и

искусственного, возбуждаемую специальным источником - вибратором. Вибрация

естественного происхождения используется для решения первых пяти групп задач,

Вибрационный мониторинг. Его объектами являются прежде всего машины и

оборудование - источники вибрации. Отличительной особенностью таких объектов можно

считать наличие в них колебательных сил, возникающих, например, при движении

отдельных узлов или потоков жидкости (газа), при действии переменных

электромагнитных полей. Только в редких случаях объектами мониторинга может быть

оборудование, не являющееся источником колебательных сил и вибрации, но по которому

Назначением вибрационного мониторинга является обнаружение изменений

вибрационного состояния контролируемого объекта в процессе эксплуатации, причинами

Мониторинг машин и оборудования проводится прежде всего по низкочастотной и

среднечастотной вибрации, которая хорошо распространяется от места формирования до

точек ее контроля. Число таких точек может быть сведено к минимуму, до одной-двух на

каждый объект мониторинга, имеющий общий корпус, а измерения вибрации могут

проводиться без изменения режима работы объекта. В системе мониторинга, если она не

включена в систему быстродействующей аварийной защиты, может использоваться

аппаратура с одним каналом измерения вибрации, к которому последовательно

подключаются все используемые датчики вибрации. Эти меры позволяют существенно

снизить стоимость системы мониторинга без снижения достоверности получаемых

Вибрационная диагностика. Ее объектами являются те же машины и оборудование,

которые охватываются системами вибрационного мониторинга. Вибрационная

диагностика чаще всего используется или для выходного контроля качества изготовления

(ремонта) и сборки машин, или для их предремонтной дефектации, или для обнаружения

дефектов и слежения за их развитием в процессе эксплуатации. Для каждого из

перечисленных случаев могут использоваться разные методы диагностики. В последнем

случае диагностические измерения могут проводиться без смены режима работы объекта

В отличие от мониторинга назначением вибрационной диагностики в процессе

эксплуатации оборудования является обнаружение изменений и прогноз развития не

вибрационного, а технического состояния, причем каждого из его элементов, для которого

существует реальная вероятность отказа в период между ремонтами. Для этого измеряется

не только низкочастотная и среднечастотная, но и высокочастотная вибрация, а также

используются более сложные, чем при мониторинге, методы анализа вибрации,

позволяющие получать полный объем диагностической информации. Вибрация

измеряется на каждом диагностируемом узле или, по крайней мере, в точках перехода

высокочастотной вибрации от диагностируемого к другим узлам объекта, доступным для

измерения вибрации. Используемая аппаратура также может иметь только один канал

Балансировка роторов. В процессе эксплуатации машин их вибрация на частоте

вращения ротора может расти и для ее снижения приходится балансировать ротор

непосредственно на месте эксплуатации каждой машины. Объектами балансировки на

месте эксплуатации, как правило, являются машины, в которых есть доступ к плоскостям

балансировки, т.е. к местам, в которых на вращающихся частях можно закреплять

Основным назначением балансировки является уравновешивание ротора и, тем самым,

снижение низкочастотной вибрации машины. Но вибрация на частоте вращения ротора

далеко не всегда определяется центробежными силами, поэтому добиться значительных и

стабильных результатов в большинстве случаев удается лишь с помощью средств,

определяющих причины роста вибрации в каждом случае, т.е. решающих и

диагностические задачи. Балансировка на месте эксплуатации машины проводится по

вибрации и с помощью тех же приборов, что и вибрационная диагностика.

Средства измерения вибрации для балансировки ротора должны иметь, как минимум два

канала измерения, один из которых определяет амплитуду вибрации на частоте вращения,

а другой (канал с датчиком оборотов) - ее фазу относительно выбранной метки на роторе.

При поиске дефектов, ограничивающих возможности балансировки, дополнительно к

низкочастотной может измеряться и высокочастотная вибрация опор ротора или корпуса

машины. Вибрация измеряется в типовых режимах работы машины, на которых

Обнаружение источников вибрации (шума). Подобная задача на производствах

возникает прежде всего при поиске утечек, особенно в протяженных трубопроводах,

недоступных для визуального осмотра. Решается она, как правило, во время проведения

различного рода испытаний с повышением давления в трубопроводах или после

обнаружения изменения состояния объекта контроля средствами мониторинга.

В том случае, когда необходимо найти источник повышенной вибрации среди большого

количества объектов, недоступных для установки датчиков вибрации, обнаружение

проводится по шуму, излучаемому этим источником. Для выполнения такой работы,

назначением которой является и обнаружение координат источника, используется

измерительная аппаратура, по крайней мере с двумя каналами измерения либо шума в

газообразной или жидкой среде, либо высокочастотной вибрации, например, на стенках

Обнаружение источников акустической эмиссии. Обнаружение утечек в сосудах

высокого давления и трубопроводах происходит тогда, когда дефект уже настолько

значителен, что требует срочного вмешательства. На ранней стадии развития дефекты,

приводящие к утечкам, обнаруживаются по акустической эмиссии дефектных участков

нагруженных оболочек и конструкций, в результате которой во время формирования

микротрещин возникает ультразвуковая вибрация. Она хорошо распространяется по

однородному материалу, не имеющему сварных и других видов соединений, и

регистрируется высокочастотными датчиками вибрации даже на значительном расстоянии

По акустической эмиссии обнаруживаются зарождающиеся дефекты не только сосудов,

находящихся под давлением, но и различных металлических строительных конструкций,

мостов, кранов и т. д. Для повышения чувствительности средств обнаружения и для

определения места возникновения дефектов используются многоканальные средства

одновременного измерения высокочастотной вибрации, отличающиеся повышенной

сложностью. Методы обнаружения акустической эмиссии эффективны тогда, когда в

объекте контроля отсутствует высокочастотная вибрация, возбуждаемая другими

источниками, например, потоками газа или жидкости, как это имеет место в

трубопроводах под давлением. В последних случаях приходится принимать специальные

меры для разделения источников вибрации, которые далеко не всегда оказываются

Вибрационный модальный анализ. Его объектами являются не только машины,

оборудование и их узлы, но и составные части различных конструкций, сооружений и т. д.

Используется этот вид анализа для определения таких механических свойств объектов,

Назначением модального анализа может быть как отработка новых конструкций машин и

оборудования, так и выходной контроль серийно выпускаемых изделий, и прежде всего по

значениям резонансных частот либо объекта в целом, либо отдельных его узлов. Для

решения диагностических задач в процессе эксплуатации машин и оборудования системы

модального анализа используются нечасто, и в первую очередь из-за сложности

собственно систем и их обслуживания. Составными частями таких систем являются

источник вибрации и несколько (не менее двух) каналов для ее измерения и анализа.

Ультразвуковая дефектоскопия. Объектами дефектоскопии являются отдельные

элементы машин, оборудования, конструкций и сооружений, как правило, находящихся в

стадии изготовления или восстановления. Средства дефектоскопии, использующие

внешние источники ультразвуковой вибрации, по своей структуре и назначению похожи

на средства модального анализа “в миниатюре”, но в них есть и другие отличительные

Так, дефектоскопия использует волновые свойства вибрации, в частности ее отражение от

различных неоднородностей и потери при распространении. Это позволяет обнаружить и

локализовать дефектные участки внутри деталей или их заготовок, что и является

основным назначением средств ультразвуковой дефектоскопии. Подобные средства, как и

средства модального анализа, весьма редко используются для диагностики машин в

процессе эксплуатации. Одной из причин этого является высокая эффективность методов

и средств дефектоскопии, использующих другие виды излучений, например

Диагностические задачи, входящие в перечисленные группы, решаются многими

методами, часто дублирующими друг друга. Ниже рассматриваются наиболее

эффективные из них при минимуме затрат на аппаратуру и на подготовку операторов для

Естественно, что такой подход требует определенных ограничений на номенклатуру

объектов диагностики. Из всех типов машин и оборудования в настоящее время наиболее

полно диагностические задачи решаются для вращающихся машин, методы мониторинга

Основной метод вибрационного мониторинга - наблюдение за изменением

энергетических параметров вибрации машины и, прежде всего, мощности (уровня)

отдельных компонент вибрации. Особенности любого подхода к решению задач

мониторинга определяются тремя главными факторами. Первый - выбор точек измерения

вибрации, второй - количества разделяемых компонент и третий - интервалов между

В настоящее время активно развиваются два основных направления вибрационного

мониторинга машин и оборудования. В рамках одного из них решаются задачи

минимизации числа точек контроля вибрации и интервалов между измерениями в первую

очередь за счет использования стационарных систем мониторинга непрерывного

действия. В рамках другого максимизируются интервалы между измерениями за счет

контроля вибрации во многих точках, в том числе на каждом узле оборудования,

являющемся источником вибрации. В результате роста этих интервалов появляется

возможность использования переносной аппаратуры для измерения и анализа вибрации.

И в том и в другом случае эффективность мониторинга зависит от количества компонент

вибрации, доступных для измерения. Чтобы увеличить их число в машинах с

вращающимися узлами производится узкополосный спектральный анализ вибрации,

наиболее эффективный для анализа периодических компонент сигнала. В качестве

примера на рис. 1 приведены спектры вибрации машины (редуктора) без дефектов и после

появления дефектов шестерен, сопровождающихся ростом уровня (мощности) многих

Рис.1. Спектры вибрации подшипникового узла редуктора. а) - бездефектный

редуктор; б) - редуктор с дефектом шестерни. fвр - частота вращения оси

Мониторинг вибрационного состояния машины в этом случае заключается в сравнении

уровня отдельных составляющих с указанными на рисунке 2 порогами и анализ

изменений уровня отдельных составляющих за время эксплуатации.

Рис.2. Мониторинг вибрационного состояния машины. а) - порог слабого сигнала

вибрации; б) - порог среднего сигнала вибрации; в) - порог сильного сигнала вибрации.

В практической диагностике машин по вибрации существует два основных подхода к

решению диагностических задач. В первом случае диагностика выполняется только после

обнаружения изменений вибрационного состояния машины средствами мониторинга и ее

задачей является интерпретация этих изменений. Однако мониторинг проводится, как

правило, по низкочастотной и среднечастотной вибрации, реагирующей на появление, в

основном, только развитых дефектов. Именно они приводят к заметным изменениям

энергетических параметров вибрации, превышающим их естественные флюктуации при

Второй подход заключается в использовании тех методов и средств диагностики, которые

обнаруживают основные виды дефектов на этапе их зарождения еще до того, как

произойдут существенные энергетические изменения в сигнале вибрации машины в

целом. Обнаружение дефектов на этапе зарождения дает возможность наблюдать за их

развитием и своевременно планировать работы по ремонту и обслуживанию машины.

Такой подход достаточно часто называют мониторингом дефектов, и он может

осуществляться в течение нескольких лет, пока совокупность имеющихся дефектов как по

глубине, так и по количеству, не приведет к ситуации, близкой к аварийноопасной.

Естественно, что такой подход возможен лишь в том случае, когда все потенциально

опасные дефекты могут быть обнаружены и идентифицированы на ранней стадии их

развития. Многие годы такой возможности просто не существовало. Однако в результате

интенсивного развития методов и технических средств диагностики, и прежде всего по

сигналу вибрации, в настоящее время системы мониторинга дефектов становятся

реальностью и получают все более широкое распространение.

Для обнаружения зарождающихся дефектов во вращающихся узлах используются

естественные диагностические признаки, определяемые путем спектрального анализа

самого сигнала вибрации или колебаний мощности его компонент (спектральный анализ

Так, основным признаком дефектов в подшипниках является изменение свойств сил

трения и возбуждаемой ими высокочастотной вибрации. Эти изменения, заключающиеся

либо в появлении микроударов, либо в периодическом изменении коэффициента трения

при контакте дефектных участков поверхностей трения, легко обнаруживаются при

спектральном анализе огибающей высокочастотных составляющих вибрации корпуса

подшипникового узла, возбуждаемых силами трения, см. рис. 3.

Рис.3 Спектр огибающей вибрации подшипника без дефектов (а) и подшипника с

раковиной на внутреннем кольце (б). fвр - частота вращения внутреннего кольца

подшипника; fв - частота перекатывания тел качения по внутреннему кольцу

При обнаружении дефектов в узлах механических передач, в частности, зубчатых,

ременных, с упругими муфтами и других, основное внимание уделяется таким признакам

дефектов, как появление динамических нагрузок на элементы передачи, в частности,

подшипники. Эти нагрузки приводят, во-первых, к росту определенных компонент

вибрации, а, во-вторых, к флуктуациям сил трения в подшипниках, и, как следствие, к

колебаниям мощности высокочастотной вибрации. Таким образом, по совокупности

результатов измерения спектров вибрации и ее огибающей можно успешно обнаруживать

и идентифицировать зарождающиеся дефекты механических передач.

Основные диагностические признаки дефектов потокосоздающих узлов роторного типа, в

частности, рабочих колес центробежных насосов и компрессоров, а также рабочих колес

турбин, похожи на признаки дефектов механических передач и их подшипников. Они

связаны с изменением свойств турбулентного потока в зоне направляющих аппаратов и

рабочих колес, пульсации давления в котором возбуждают высокочастотную вибрацию

корпуса, с одной стороны, и создают динамические нагрузки на подшипники, с другой.

Поэтому обнаруживаются дефекты потокосоздающих узлов при совместном анализе

спектров вибрации машины и огибающей высокочастотной вибрации корпуса и

Силы трения в подшипниках и пульсации давления в потоках жидкости или газа

существенным образом изменяют свои свойства при появлении многих, но не всех

дефектов в узлах роторных машин. Так ряд дефектов в электрических машинах изменяет

параметры электромагнитного поля в зазоре и на ротор машины начинают действовать

дополнительные электромагнитные силы и пульсирующие моменты. Поскольку в

бездефектных машинах пульсирующих моментов нет, именно они и возбуждаемая ими

вибрация наиболее эффективно используются для обнаружения зарождающихся

Спектральный анализ вибрации электрических машин на низких и средних частотах,

измеряемой в разных направлениях, дает возможность идентифицировать практически все

дефекты электромагнитной системы электрических машин, кроме старения изоляции, так

как до момента пробоя изоляции электромагнитное поле и вибрация машины не

Еще одно свойство вибрации используется для обнаружения дефектов роторов, особенно

высокооборотных машин, которое связано с изменением величины и структуры

центробежных сил. В зависимости от вида дефекта растет низкочастотная вибрация и

определенным образом изменяется ее спектральный состав, что и используется для его

Таким образом, по сигналу вибрации могут быть обнаружены практически все виды

зарождающихся дефектов во вращающемся оборудовании без привлечения для

диагностики других видов физических процессов. А это означает, что для перехода на

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Системы и методы диагностирования

На протяжении многих лет методы контроля и диагностирования машин и оборудования по любым видам диагностических сигналов основывались на сравнении величины сигнала или его составляющих с пороговыми значениями, разделяющими множества бездефектных и дефектных состояний. Системы контроля и диагностики, создаваемые на базе этих методов, обеспечивали выделение информативных составляющих из измеряемого сигнала и регистрацию моментов превышения ими пороговых значений. Любое превышение порогов регистрировалось как дефект, вид которого определялся по совокупности составляющих, превысивших заданные для каждой из них пороги. Современные системы мониторинга состояния, являющиеся логическим развитием систем контроля, и сейчас строятся по этим принципам. Однако некоторые системы мониторинга позволяют уже не только контролировать величины параметров, сравнивая их с пороговыми значениями, и выявлять тенденции их изменения во времени, но и прогнозировать время, когда они достигнут пороговых значений.

Проблемы пользователя систем мониторинга, как уже отмечалось, связаны с необходимостью интерпретировать обнаруживаемые и прогнозируемые изменения состояния. Естественной границей, разделяющей системы мониторинга и диагностики, мог бы быть этап деления обнаруженных изменений на две группы, а именно, обратимые (изменение условий работы машины) и необратимые (дефекты). К сожалению, ни одна из систем мониторинга не решает полностью задачу такого деления. Поэтому системы диагностики должны вступать в действие до того, как обнаруженные системой мониторинга изменения будут разделены на группы обратимых и необратимых. В связи с этим, одной из основных характеристик систем диагностики следует считать глубину ее интеграции в систему мониторинга.

Другой важнейшей характеристикой систем диагностики является необходимая степень подготовки оператора. По объему требуемой от оператора диагностической подготовки системы могут быть разделены на три группы.

Первая группа - профессиональные системы диагностики, в которых оператор самостоятельно выбирает информационную технологию и средства измерения. Знания и опыт оператора-эксперта при использовании подобной системы полностью определяют глубину и достоверность диагноза и прогноза

Вторая группа - экспертные системы диагностики, включающие в себя экспертные программы, содержащие ответы на типовые запросы оператора, т.е. помогающие оператору принимать решение в определенных ситуациях. Экспертные системы могут применяться операторами, имеющими специальную подготовку, но не обладающими знаниями и опытом экспертов.

Третья группа - системы автоматического диагностирования. Они строятся по методам, позволяющим автоматизировать постановку диагноза, формируя для оператора программу измерений, и не требуют от пользователя специальной подготовки. Время обучения оператора работе с такими диагностическими системами не превышает двух-трех дней. Впервые подобные методы и системы автоматического диагностирования, разработанные специалистами-экспертами с более, чем 30-ти летним опытом работы в военно-морском флоте и авиации, появились в начале девяностых годов в России в А/О “Виброакустические системы и технологии”. В настоящее время системы автоматического диагностирования получают широкое распространение, непрерывно расширяя номенклатуру диагностируемых машин и оборудования

Итак, методы диагностирования машин и их узлов по вибрации и шуму следует классифицировать с учетом требований к глубине их интегрирования в методы мониторизации и с учетом задач, стоящих перед пользователем системы диагностики. Но не менее важными являются требования к проведению диагностических измерений и к глубине получаемого по этим измерениям диагноза

Учет перечисленных требований позволяет разделить существующие методы диагностирования на следующие группы:

Методы диагностирования качества сборки машин. Они применяются в процессе и непосредственно после завершения регламентного обслуживания машин и, в частности, при выполнении работ по балансировке машин на месте их установки. Эти методы не требуют получения никакой информации от систем мониторизации и рассчитаны на использование либо в переносных системах диагностики, либо на стендах выходного контроля продукции. Особенностью этой группы методов является и возможность частичного применения тестовых методов диагностирования. Тестовым воздействием может является действие дополнительных центробежных сил на частоте вращения ротора после установки пробных и балансировочных масс в соответствующие плоскости балансировки. Тестовым воздействием можно считать и появление динамических сил переменной частоты, возникающих в машине во время выбега.

Из информационных технологий, используемых в рассматриваемых методах диагностирования, следует прежде всего выделить фазово-временную. Как правило, она дополняется спектральной и технологией огибающей. Задачей систем диагностики, использующих данную технологию, прежде всего является обнаружение различного вида несоосностей валов при стыковке машин друг с другом и определение причин, ограничивающих эффективность балансировки машин. Например, при наличии различного вида дефектов в машинах могут появляться до десяти разных источников вибрации на частоте вращения ротора, что препятствует его балансировке. Но кроме этого необходимо обнаруживать и другие дефекты, появляющиеся в результате нарушений технологий изготовления и сборки различных узлов и деталей.

Задачи создания систем автоматического диагностирования качества сборки машин перед разработчиками обычно не ставятся. Персонал, занимающийся, например, балансировкой машин, как правило, имеет высокую профессиональную подготовку и способен самостоятельно диагностировать машины по методикам, предназначенным для экспертов.

Методы диагностирования по результатам мониторинга состояния машин и оборудования.

Эти методы строятся на базе информационных технологий, используемых для мониторинга виброакустического состояния по ограниченному числу точек контроля. Как правило, они ориентированы на построение либо профессиональных, либо экспертных систем диагностики. Глубина диагноза, обеспечиваемая такими методами, обычно невелика, и используются они чаще всего для разработки программы дальнейших исследований по идентификации обнаруженных изменений вибрационного состояния.

Методы совместного мониторинга и диагностирования машин и оборудования.

Эти методы широко используются в стационарных системах мониторинга и диагностики, обеспечивая более высокую достоверность диагноза, чем предыдущие группы методов. Положительный результат достигается прежде всего за счет увеличения числа точек контроля вибрации (шума).

Наиболее часто используются методы с полным разделением функций мониторинга и диагностики. Чаще всего и системы, построенные по этим методам, состоят из двух разных частей. Первая, включающая в себя стационарно установленные на машине датчики вибрации и шума, решает задачи мониторинга. Это обнаружение изменений виброакустического состояния, выделение тех изменений, которые связаны с необратимыми изменениями технического состояния машины и, при необходимости, прогнозирование их развития. После обнаружения таких изменений, если принято решение о продолжении эксплуатации машины, вступает в действие вторая часть системы мониторинга и диагностики. Она решает задачи идентификации обнаруженных необратимых изменений и, если это возможно, прогноза развития собственно дефектов. Вторая часть системы чаще всего реализуется в виде переносной. Это обусловлено тем, что в некоторых случаях при идентификации дефектов необходимо выполнять дополнительные измерения вибрации (шума) в точках, где ожидаемый вид дефекта дает наиболее сильную реакцию.

Современные системы мониторинга все чаще используют методы диагностирования не только для идентификации дефектов, но и для идентификации причин тех изменений виброакустического состояния машины, которые определяются не дефектами, а условиями работы. Такое объединение задач мониторинга и диагностики часто приводит к повышению качества диагноза, так как смена режима работы машины очень часто изменяет многие диагностические признаки дефектов. Одновременно усложняется процесс диагностирования, требуя все более высокой квалификации эксперта или все более сложных систем автоматического диагностирования машин. Именно по этому пути идут создатели автоматических систем мониторинга и диагностики ведущих фирм мира.

Усложнение методов мониторинга и диагностики машин и оборудования всегда приводит к росту числа точек измерения и, как следствие, к увеличению стоимости систем мониторинга. Оптимальной с экономической точки зрения стационарной системой мониторинга и диагностики будет система с частичным объединением функций мониторинга и диагностики. Так, для мониторинга и диагностики может быть выбрано ограниченное число точек контроля в узлах, не являющихся наиболее сильными источниками вибрации (шума) в машине, но в значительной степени определяющих ее ресурс. Чаще всего это точки на корпусах подшипниковых узлов. Для тех высокооборотных машин, в которых подшипники являются основными источниками вибрации, дополнительно могут быть использованы две-три точки контроля на корпусе, вдали от подшипниковых узлов.

Задачей мониторинга остается обнаружение изменений виброакустического состояния машины или ее узлов по измерениям, проводимым с минимально возможными временными интервалами. После обнаружения изменений, даже незначительных, вступает в действие система диагностики, осуществляющая полный цикл диагностических измерений с помощью стационарно установленных датчиков. И лишь в крайнем случае, когда данных мониторинга и диагностирования недостаточно для идентификации причин появления обнаруженных изменений, принимается решение провести дополнительные измерения с помощью переносных средств, входящих в состав объединенной системы мониторинга и диагностики.

Методы диагностирования и прогнозирования по периодическим измерениям вибрации (шума).

Большинство развивающихся в узлах машин дефектов начинают оказывать влияние на вибрацию и шум за много месяцев до наступления предаварийной ситуации. Исключение составляют лишь некоторые из дефектов изготовления и дефектов, появляющихся в результате нарушения правил эксплуатации машины. Они могут проявиться на любом этапе жизненного цикла машины и за короткий срок развиться до аварийноопасных значений. Если предположить, что такие дефекты отсутствуют, отпадает необходимость мониторинга машин и оборудования с короткими интервалами между измерениями, а следовательно, появляется возможность построения переносных систем диагностики машин с интервалами между измерениями в несколько недель или даже месяцев.

Методы диагностирования и прогнозирования по периодическим измерениям вибрации (шума) также строятся на различных сочетаниях рассмотренных ранее информационных технологий и обычно рассчитаны на использование квалифицированными экспертами. Наибольших результатов можно достичь с помощью методов, построенных на базе совокупности информационных спектральной технологии и технологии огибающей.

Рассматриваемая группа методов диагностирования требует глубокого знания процессов развития дефектов и влияния их на параметры вибрации и шума во всех видах диагностируемых машин. Поскольку данные методы строятся на основе сравнительного анализа результатов измерений вибрации и шума, выполненных в разное время, они предъявляют очень высокие требования к качеству виброакустических измерений. Выполнить подобные измерения может только специалист с большим опытом, что и ограничивает возможность и эффективность диагностирования. Особую сложность обычно представляет обеспечение идентичности режимов работы диагностируемых машин, без которой невозможно эффективно обнаруживать изменения их состояния.

Разработка методов диагностирования по периодическим измерениям вибрации и шума, позволяющих автоматизировать постановку диагноза и прогноза, наталкивается на те же трудности, что и разработка методов, требующих принятия решений оператором. Наиболее сложно решаются вопросы выбора результатов тех измерений, достоверность которых не подвергается сомнению, особенно если они отличаются от результатов предыдущих измерений. Сложность такого выбора усугубляется тем, что причиной отличий может быть не только появление дефектов или смена режимов работы машины, но и часто встречающиеся ошибки оператора в выборе места установки датчика или качества его крепления. Кроме того, практически невозможным оказывается поддержание одного и того же режима работы по нагрузке, частоте вращения и температуре окружающей среды во время измерений, проводимых через большие интервалы времени порядка нескольких недель или месяцев.

Несмотря на указанные трудности, работа по созданию методов автоматического диагностирования машин по периодическим измерениям вибрации проводится во многих странах и уже существует ряд систем диагностики, в которых они используются достаточно эффективно. Наибольшей глубиной автоматического диагноза и высокой достоверностью прогноза обладают методы, разработанные А/О “Виброакустические системы и технологии” для ряда приборостроительных фирм России и других стран.

Наиболее популярными и наиболее сложными являются методы диагностирования и прогнозирования по одноразовым измерениям вибрации (шума). Строятся они на основе различного сочетания рассмотренных информационных технологий, и в большинстве своем могут использоваться только квалифицированными экспертами. Отличительной особенностью этих методов является диагностирование машины по узлам или даже по отдельным элементам, если последние являются источниками колебаний. Наибольшая эффективность достигается в том случае, если эксперты максимально используют возможности спектральной информационной технологии и технологии огибающей.

Любой метод диагностирования по однократным измерениям предполагает глубокое знание экспертом особенностей развития дефектов и их влияния на вибрацию (шум) объекта диагностирования. Необходимо для каждого типа машин с учетом их конструктивных особенностей заранее знать все эффективные диагностические признаки и пороги. Решать такие задачи под силу только либо узкоспециализированным по конкретным видам машин экспертам, либо с помощью методов, специализированных для диагностирования определенного вида узла.

В последние годы особое внимание привлекают специализированные методы, которые могут быть использованы для автоматического диагностирования машин или их узлов. Это прежде всего методы диагностирования подшипников качения по спектру огибающей вибрации, возбуждаемой силами трения в диагностируемом узле. Первая и наиболее полная система автоматического диагностирования подшипников качения по этим методам была разработана в 1991 году специалистами предприятия “Виброакустические системы и технологии”.

В разработке находятся системы автоматического диагностирования зубчатых передач, в частности, редукторов, по однократным измерениям вибрации. Имеются предпосылки для создания подобных систем диагностики рабочих колес насосов и турбин. Все они базируются на информационной технологии огибающей и дополняются информационной спектральной технологией. В ближайшем будущем ожидается создание систем диагностики электрических машин переменного тока по однократным измерениям вибрации.

Методы глубокого диагностирования по однократным измерениям вибрации (шума) пока не позволяют решить задачи диагностирования и долгосрочного прогнозирования всех видов узлов, а, следовательно, и машин в целом. Исключение составляют самые аварийноопасные узлы, прежде всего подшипники качения, для которых, как уже отмечалось, разработаны и эффективно используются системы оценки их состояния, построенные на методах глубокого диагностирования и прогнозирования по одноразовым измерениям вибрации. Объектами применения этих методов могут также стать системы мониторинга, в которых на их основе может строится система идентификации обнаруженных изменений. Эти системы идентификации позволят определить многие из обратимых изменений и снизить, тем самым, частоту ложных срабатываний систем мониторинга.

Читайте также: