Мокрая очистка газов реферат

Обновлено: 30.06.2024

Принцип мокрой очистки газа основан на контакте запыленного потока с жидкостью. При этом в большинстве случаев, когда температура газа и жидкости различна, пылеулавливанию сопутствуют тепло- и массообменные процессы. Контакт газа с жидкостью способствует и процессу абсорбции газовых компонентов. Таким образом, с помощью аппаратов мокрого типа решают комплексную задачу: охлаждение, пылеулавливание и в некоторой степени очистку от вредных газообразных примесей.

Поверхность контакта, газового потока и жидкости в аппарате может быть в виде пленки жидкости, пузырьков гaзa, барботирующего через жидкость, и капель диспергированной жидкости. Наиболее развитой является поверхность капель.

Осаждение частиц на пленку жидкости происходит в скруббеpax с орошаемой насадкой и в масляных самоочищающихся фильтрах КДМ. Необходимый запас кинетической энергии частицы для осаждения ее на пленку зависит от размера частицы и угла смачивания. Здесь основную роль играют силы инерции и гравитации, т. е. захват эффективен только для крупных частиц. Аппараты такого типа имеют ограниченное применение.

В условиях барботажного или пенного аппарата анализ расчетов осаждения частиц показывает, что в пузырьках диаметром 0,2—1,0 см при скорости их подъёма 0,28 м/с интенсивность инерционного осаждения высока и на порядок выше гравитационного. С ростом размера частиц и с уменьшением размера пузырьков эффективность улавливания растёт. Высокодисперсная пыль улавливается хуже. Поэтому пенные аппараты не получили широкого распространения в металлургии.

Осаждение частиц на каплях происходит за счет действия многих сил. Однако и в этом случае основная роль принадлежит инерции. Инерционный эффект захвата капель частичек пыли лежит в основе процесса кинематической коагуляции. Скорость и эффективность кинематической коагуляции зависит от относительной скорости частиц и капель — прямопропорционально, и обратно пропорционально от отношения их размеров. Диапазон размеров улавливаемых частиц увеличивается с повышением скорости. Коагуляция может протекать более интенсивно если частицы или капли несут электрический заряд.

Наиболее благоприятные условия для кинематической коагуляции протекают в горловине трубы Вентури, где относительная, скорость частиц достигает 100 м/с и более.

В промышленности, в частности в металлургии, широко применяются аппараты,, где осаждение частиц происходит на каплях. Распыление жидкости производят с помощью форсунок (форсуночные скрубберы) или за счет энергии турбулентного газового потока (скрубберы Вентури).

Форсуночные оросительные скрубберы способствуют охлаждению потока и очистке от крупной пыли размером более 10—15 мкм, т. е. подготовке газа к последующей тонкой очистке. В верхней части скруббера размещается несколько поясов орошения с большим числом форсунок, распыляющих воду равномерно по сечению. Газ подводится снизу и со скоростью 0,7—1,5 м/с поднимается вверх. Расход воды (~8—10 л/м3), расположение форсунок и скорость газов определяют с учетом охлаждения газов обычно до 40—50 °С при увлажнении до состояния насыщения и предотвращения капельного уноса. Форсунки грубого распыливания обеспечивают оптимальный для такого процесса диаметр капель dк = 0,6 ÷ 1,0 мм. Шлам непрерывно удаляется из аппарата через гидрозатвор в канал — шламопровод.

Расчет теплообмена в скруббере основан на уравнении теплового баланса и теплоотдачи от газа к воде. Значительную трудность при этом представляет нахождение объемного коэффициента теплоотдачи, обычно определяемого экспериментально. Гидравлическое сопротивление скрубберов не более 150—200 Па. При тангенциальном подводе газа можно повысить эффект очистки. Такие центробежные скрубберы в некоторых случаях применяют не только как аппараты для подготовки газа перед тонкой очисткой, но и как самостоятельные пылеуловители. Фракционный коэффициент очистки в них составляет для частиц 5, 10 и 20 мкм соответственно 80, 90, 95 %. Тангенциальный подвод газа расположен в нижней части скруббера. Орошение производится форсункой во входной патрубке и подачей воды на стенку в виде пленки. Укрупненные частицы отбрасываются центробежной силой на стенку н улавливаются стекающей вниз пленкой воды. Условная скорость газа на сечение аппарата принимается 4,5 м/с, скорость во входном патрубке 11 ÷ 12 м/с, максимальный диаметр 3,3 м, высота Н ≈ (3—4) D, м.

Гидравлическое сопротивление скруббера конструкции Всесоюзного теплотехнического института (ВТИ) составляет 400—500 Па, а при установке так называемой мокрой прутковой решетки во входном патрубке — до 800 Па. Удельный расход воды, включая орошение решетки, 0,1 л/м3 газа.

Скрубберы Вентури наиболее эффективные из всех типов мокрых пылеуловителей и наиболее распространенные в схемах промышленных предприятий. Скруббер Вентури состоит из трубы Вентури, в которую вводится орошающая жидкость, и специального устройства для улавливания капель и вывода шлама. В трубе Вентури при высокой скорости газа в горловине (100—150 м/с) происходит дробление капель жидкости, и осаждение на них пыли. Коагуляции подвергаются даже частицы менее 1 мкм.

По гидравлическим характеристикам промышленные скрубберы Вентури условно делятся на высоконапорные и низконапорные. Первые применяют для улавливания высокодисперсной пыли, их гидравлическое сопротивление достигает 10—20 кПа, вторые —: как аппараты для предварительной очистки или для улавливания крупных частиц, их сопротивление не превышает 3—5 кПа,

Существует много конструкций скрубберов Вентури, отличающихся формой сечения горловины, способом ввода жидкостей, устройством регулирования сечения горловины, конструкцией каплеуловителя.

Широкое распространение получают конструкции унифицированного ряда скрубберов с кольцевым сечением горловины, разработанные институтами НИИОгаз и Гипрогазочистка. Две модификации этого ряда охватывают производительность по газу от 2 до 500 тыс. м3/ч. Для всех типоразмеров труб расход орошающей жидкости постоянен для всего диапазона расходов газа и равен 0,8 л/м3.

Центробежные каплеуловители при работе в оптимальном режиме обеспечивают содержание капель в газах на выходе ниже 75—100 мг/м3.

Теоретический расчет мокрых пылеуловителей сложен. В практике пылеулавливания при выборе типа мокрого аппарата и определении его эффективности пользуются более простым, так называемым энергетическим методом расчета. Институтом НИИОгаз разработана нормаль расчета. В основе метода лежит допущение, что эффективность аппарата при улавливании определенного вида пыли зависит только от удельного расхода энергии. В расчете применяют эмпирические величины для пыли различных производств.

Мокрую очистку применяют в тех случаях, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые от газа твердые взвешенные частицы имеют незначительную ценность. Мокрую очистку газа производят путем промывки его водой или какой-либо другой жидкостью.

Газ приводится в тесный контакт с жидкостью, которую разбрызгивают или распределяют в виде стекающей тонкой пленки. Аппараты для мокрой очистки работают также по принципу использования действия инерционных сил; при ударе газового потока о стенки, смоченные жидкостью, последняя поглощает взвешенные в нем частицы.

Под действием центробежных и инерционных сил взвешенные частицы довольно полно извлекаются из газа, который охлаждается и насыщается парами жидкости. Охлаждение газа ниже температуры конденсации находящихся в нем паров жидкости способствует и удалению из газа мельчайших твердых частиц, играющих в данном случае роль центров конденсации.

Конструкция аппаратов для мокрой очистки газов. Конструкции аппаратов для мокрой очистки газов, называемых также гидравлическими пылеуловителями, весьма разнообразны.

Различают гидравлические пылеуловители следующих типое: 1) статические (главным образом, скрубберы); 2) динамиче-

с к и е (дезинтеграторы); 3) аппараты со смоченными поверхностями и 4) пенные.

Наиболее распространены скруббер ы—аппараты для промывки газов путем разбрызгивания жидкости в газовом пространстве. Их конструкции не отличаются от конструкций скрубберов, применяемых для поглощения газов (см. гл. XI).

Газ проходит через полый скруббер снизу вверх и орошается водой, разбрызгиваемой через форсунки. Для лучшей отмывки пыли применяют насадочные скрубберы, заполненные обычно хордовой насадкой и орошаемые при помощи специальных распределительных устройств или брызгал. В полых скрубберах степень очистки газа достигает 60—75%,

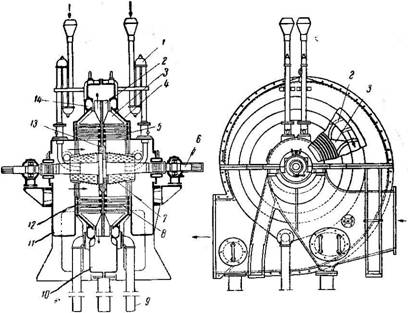

Рис. 105. Механический газопромыватель:

I—сифонные трубы; 2—лопасти для нагнетания газа; 3—лопасти для промывки; 4—кожух; 5—колща; 6—вал; 7—распределительный конус; 8, 12—била; 9—труба для удаления осадка; 10—канал для очищенного газа; 11—приемные коробки; 13—диск; 14—слнвной канал.

А в насадочных 75—85%, причем запыленность промытого газа может быть менее 1 —2 г/нм3.

Для более совершенной газоочистки применяют механические газопромыватели или дезинтеграторы (рис. 105).

В улитообразном кожухе 4 дезинтегратора вращается горизонтальный вал 6, на котором имеется распределительный конус 7 с отверстиями и литой стальной диск 13. На диске ротора через определенные промежутки закреплены по трем-четырем концентрическим окружностям горизонтальные круглые стержни или била 12, соединенные с другой стороны кольцами из полосовой стали. При вращении ротора била 12 проходят в промежутки между билами 8 статора, которые укреплены неподвижно также по трем-четырем концентрическим окружностям между литыми кольцами 5 в кожухе аппарата.

По внешней окружности диска 13 расположены также лопасти 3, при помощи которых производится промывка и отделение газа от воды, и лопасти 2, создающие напор газа (до 500 мм вод. ст.) для дальнейшей его транспортировки.

Очищаемый газ поступает в центр аппарата через приемные коробки 11, а вода подается через сифонные трубы / и выбрасывается в отверстия конуса 7. Смесь газа и воды попадает между неподвижными и вращающимися стержнями—билами и отбрасывается лопастями к стенкам кожуха. При этом вода распыляется в тончайший туман и приходит в тесный контакт с газом, смачивая почти всю содержащуюся в нем пыль.

Образующийся осадок удаляется через сливной канал 14 и уходит по трубам 9, а газ нагнетается лопастями 2 в газоход через канал 10.

Дезинтеграторы имеют высокую производительность (50—60 •103 нм3/час газа) при сравнительно небольшом расходе энергии (5—6 кет на 1000 нм3 газа). Они применяются главным образом в металлургии на очистке доменного газа до остаточного содержания в нем пыли 0,05—0,02 гінм3. Исходный газ должен содержать не более 2 гінм3 пыли и иметь температуру не выше 60°; поэтому газ предварительно охлаждают и очищают в скрубберах.

Расход воды в дезинтеграторах составляет 0,5—1,5 м3 на 1000 им3 газа. Недостатком аппаратов такого типа является сложность их конструкции.

Для мокрой очистки газа применяют также аппараты со смоченными поверхностями.

В центробежном скруббере конструкции Всесоюзного теплотехнического института (рис. 106) запыленный газ поступает в цилиндрический корпус 1 через патрубок 2, приваренный на некоторой высоте от дна аппарата тангенциально к нему. Стенки корпуса орошаются через сопло 3 водой, которая стекает тонкой пленкой по внутренней поверхности стенок.

Поток газа поднимается, вращаясь, по винтовой линии снизу вверх; при этом взвешенные в газе частицы движутся под действием центробежной силы в радиальном направлении, достигают стенок скруббера, смачиваются водяной пленкой и удаляются с водой через коническое днище. Очищенный газ уходит через верхнюю часть корпуса.

Удельный расход воды и степень очистки газа зависят от диаметра центробежного скруббера. При диаметре 1 м удельный расход воды составляет 0,2 л/м3, а степень очистки 85—87% (в зависимости от дисперсного состава пыли). Однако с уменьшением диаметра аппарата может быть достигнута степень очистки, равная 98%.

Пенные аппараты. В промышленности применяется также новый метод мокрой очистки газов, названный пенным. В пенных аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что обеспечивает большую поверхность контакта между жидкостью и газом и высокую степень очистки газа от пыли, дыма и тумана. Аппарат при улавливании пыли с частицами размером более 5 микрон имеет к. п. д. до 99%.

Мокрую очистку газов от пыли или тумана применяют, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые частицы имеют незначительную ценность. Этот способ очистки основывается на контакте запыленного газа с промывной жидкостью (чаще всего водой). Аппараты для мокрой очистки газов называют скрубберами. Поверхностью контакта фаз между газом и жидкостью может быть движущаяся жидкая пленка (насадочные и центробежные скрубберы), поверхность капель жидкости (полые скрубберы, скрубберы Вентури), поверхность пузырьков газа (барботажные пылеуловители). Если улавливаемые частицы пыли не смачиваются жидкостью, то очистка газа в мокрых пылеуловителях малоэффективна. В таких случаях для увеличения смачиваемости частиц и степени очистки к промывной жидкости добавляют поверхностно-активные вещества. Однако этот способ сопряжен с загрязнением органическими веществами сточных вод, образующихся при мокрой очистке, и не отвечает современным экологическим требованиям.

Охлаждение газа ниже температуры конденсации находящихся в нем паров жидкости способствует увеличению веса пылинок, играющих при этом роль центров конденсации, и облегчает выделение их из газа.

При мокрой очистке образуются сточные воды, содержащие уловленные из газа дисперсные частицы, которые могут вызвать загрязнение окружающей среды. В этом случае необходимо предусмотреть очистку сточных вод в отстойниках или в устройствах циклонного типа. При этом осветленная жидкость повторно используется для мокрой очистки, что ведет к экономии свежей воды. В этом случае свежая вода требуется лишь для возмещения потерь ее со шламом.

В насадочных скрубберах объем колонны заполняется насадкой, которая сверху орошается промывной жидкостью. Жидкость стекает по насадке в виде пленки. Противотоком к ней движется газ, подаваемый в нижнюю часть колонны. Смоченная поверхность насадки и является поверхностью контакта фаз. Вода вместе со шламом поступает в коническое днище колонны и через патрубок выводится через него. Для удобства чистки насадки от загрязнения в насадочных скрубберах применяют регулярную насадку с крупными элементами или хордовую насадку, сделанную из деревянных (или другого материала) брусьев.

Расход жидкости в насадочных скрубберах составляет 1,5 – 6 м 3 на 1000 м 3 газа. Гидравлическое сопротивление их (200-300 Па), несколько больше, чем полых скрубберов. Степень улова пыли в насадочных скрубберах зависит от тех же факторов, что и в полых. Улавливается до 70 % частиц размером 2-5 мкм, более крупная пыль улавливается на 80-90%. Частицы 1 мкм и меньше улавливаются плохо.

Центробежные скрубберы. Процесс мокрой очистки может быть интенсифицирован при проведении его в поле центробежных сил. Такую очистку осуществляют в циклонах, стенки которых смачиваются непрерывно стекающей пленкой жидкости (центробежные скрубберы). В центробежном скруббере (рис. 9.23) запыленный газ поступает в цилиндрический корпус 1 через входной патрубок 2, расположенный тангенциально, и приобретает вращательное движение. Стенки корпуса орошаются через сопла 3 водой, которая пленкой стекает по внутренней поверхности колонны сверху вниз. Взвешенные в поднимающемся по винтовой линии потоке газа частицы пыли под действием центробежной силы отбрасываются к стенкам скруббера, смачиваются водяной пленкой и уносятся с водой через коническое днище 4. Очищенный и одновременно охлажденный газ удаляется через выходной патрубок 5. В центробежных скрубберах достигается более высокая степень очистки, чем в полых и насадочных. Она превышает 95% для частиц

Рис. 9.23. Центробежный скруббер:

1 – корпус; 2 – входной патрубок; 3 – сопла; 4 – коническое днище; 5 – выходной патрубок

пыли 5-30 мкм и составляет 85-90% для частиц размером 2-5 мкм. Расход жидкости в них составляет 0,1-0,2 м 3 на 1000 м 3 очищаемого газа. Гидравлическое сопротивление зависит от скорости газа во входном патрубке и диаметра скруббера. При скорости газа при входе в скруббер 20 м/с оно составляет 500-800 Па.

Барботажные (пенные) пылеуловители. Их используют для очистки сильно запыленных газов. В таких аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что обеспечивает большую поверхность контакта фаз. Тарелки в пенных аппаратах делаются провальными, т.е. через отверстия тарелки одновременно проходят газ (снизу вверх) и жидкость (сверху вниз).

На рис. 9.24 приведена схема барботажного пенного пыле-уловителя. В корпусе 1 круглого или прямоугольного сечения установлена перфорированная тарелка 3. Вода или другая жидкость через приемную коробку 2 поступает на тарелку, а загрязненный газ подается в аппарат через диффузор 4. Проходя через отверстия тарелки, газ барботирует сквозь жидкость и превращает ее в слой подвижной пены 6. В слое пены пыль поглощается жидкостью, основная часть которой (80%) удаляется вместе с пеной (пульпа) через порог 7 и сливную коробку (8). Оставшаяся часть жидкости (~20%) сливается через отверстия в тарелке и улавливает в подтарелочном пространстве более крупные частицы пыли. Образующаяся при этом пульпа стекает в бункер 5 и отводится из него через нижний патрубок. Очищенный газ выходит из аппарата через верхний патрубок. В таких аппаратах применяют также несколько перфорированных тарелок, установленных последовательно по высоте аппарата, число их зависит от требуемой степени очистки газа. Расход жидкости составляет 0,2-0,3 м 3 на 1000 м 3 газа. Гидравлическое сопротивление однотарелочных аппаратов составляет 500-1000 Па. Частицы пыли размером более 20-30 мкм улавливаются в барботажных аппаратах практически полностью. Частицы размером 5 мкм улавливаются на 80-90%, частицы меньших размеров улавливаются значительно хуже. При работе барботажных пылеуловителей недопустимы значительные колебания расхода газа, так как это может привести к нарушению пенного режима и загрязнению отверстий тарелки.

Рис. 9.24. Барботажный (пенный) пылеуловитель:

1 – корпус; 2 – приемная коробка; 3 – тарелка; 4 – диффузор для входа запыленного газа; 5 – бункер; 6 – подвижная пена; 7 – порог; 8 – сливная коробка

Рис. 9.25. Установка очистки газа со скруббером Вентури: 1 – труба Вентури (1а – конфузор, 1б – диффузор); 2 – распределительное устройство для подачи воды; 3 – циклонный сепаратор; 4 – отстойник для суспензии; 5 – промежуточная емкость; 6 – насос

Запыленный газ поступает в трубу Вентури 1, в конфузоре которой расположен распределитель воды 2. В горловине трубы скорость газа достигает порядка 100 м/с, что обеспечивает высокую турбулентность газового потока. Подаваемая в этот поток газа вода распыляется на мелкие капли и улавливает частицы пыли из газа. При этом происходит коагуляция твердых частиц (их слипание). Из горловины газо-жидкостный поток с уловленными частицами пыли поступает в диффузор 1б, где скорость газа снижается до 20-25 м/с. В диффузоре капли жидкости коалесцируют (сливаются) и уносятся потоком газа в циклонный сепаратор 3. Здесь капли жидкости под действием центробежной силы отделяются от газа и в виде суспензии стекают в коническое днище, откуда суспензия поступает в отстойник 4. В отстойнике твердые частицы осаждаются образуя шлам, который отводится из отстойника через нижний патрубок. Осветленная вода поступает в промежуточную емкость 5. Туда же поступает в небольшом количестве и свежая вода, которая компенсирует потери воды со шламом. Из емкости 5 насосом 6 вода вновь подается в трубу Вентури. Такая схема установки со скруббером Вентури позволяет достигнуть значительной экономии промывной воды.

Для эффективной работы скруббера Вентури необходимо очищаемый газ предварительно охладить и насытить водяными парами, например в полом скруббере. В противном случае в трубе Вентури будет происходить испарение мелких капель жидкости, которые наиболее активно взаимодействуют с частицами пыли.

Расход воды в скрубберах Вентури относительно высок (0,7-3 м 3 на 1000 м 3 газа), высоко и гидравлическое сопротивление (3000- 7000 Па). В скрубберах Вентури улавливаются весьма мелкие частицы пыли: на 95-99% – твердые частицы размером 1-2 мкм и капли тумана диаметром 0,2-1 мкм. Такие аппараты применяют для очистки газов с преимущественным содержанием фракций мелких частиц.

Расчет аппаратов мокрой очистки газов. В большинстве случаев степень очистки газов определяют по эмпирическим зависимостям, характерным для аппаратов соответствующего типа. Если степень очистки задана, то по уравнениям материального баланса рассчитывают концентрацию пыли в очищенном газе и расход уловленной пыли:

, (9.56) , (9.57)

где сис, сk – концентрации пыли соответственно в исходном и в очищенном газе (конечная), кг/м 3 ; Gп – массовый расход уловленной пыли, кг/с; – объемный расход газа, м 3 /с. Далее, исходя из типа аппарата и условий его работы, по эмпирическим зависимостям рассчитывают расход промывной жидкости и основные размеры аппарата.

1. Температура остаточного выброса после сухой очистки определяется только конструктивными элементами очистного оборудования и может достигать 400…450 0 С (при наличии теплозащитной футировки – еще больших значений). Это даёт технологическую возможность утилизировать теплоту газов после очистки.

2. При выбросе в атмосферу сухих и относительно горячих газов значительно улучшаются условия их рассеивания.

3. Отсутствует потребление воды, которая является ценным, а в ряде регионов – дефицитным природным ресурсом.

4. Нет вторичных стоков загрязненных жидкостей, которые необходимо либо очистить перед сбросом, либо подвергать специальной обработке для вторичного использования в замкнутом цикле орошения.

5. Если температура смеси в тракте газоочистки устойчиво превышает температуру конденсации содержащихся в ней паров, тогда газоочистительное оборудование не подвергается коррозии.

6. Если улавливается пыль, она выгружается из пылеуловителей в виде сухого порошка, который может быть сравнительно просто утилизирован.

1. В системах пылетранспорта уловленного порошкообразного продукта существует опасность вторичного образования аэрозолей. Поэтому указанные системы подлежат герметизации, а в некоторых случаях – снабжаются собственными аспирационными (т.е. местными) отсосами.

3. Транспорт уловленного продукта также конструктивно прост и практически не требует предохранительных мер против вторичного образования аэрозолей.

1. Аппараты мокрой очистки потребляют воду, которая является ценным и нередко дефицитным природным ресурсом (даже в случае замкнутого цикла орошения, потери воды неизбежны и требуют возмещения, например, за счет испарения с уловленным продуктом).

2. Имеет место вторичный сток загрязненных жидкостей, которые требуют дополнительной очистки или регенерации растворов.

3. Остаточный выброс после мокрой очистки – холодный влажный, из-за чего ухудшаются условия его рассеивания. Если очистке подвергаются горячие выбросы, то основное количество содержащейся в ней теплоты переходит в жидкость, из-за чего утилизация теплоты делается более сложной и менее эффективной.

5. Некоторые ядовитые газовые компоненты выбросов, поглощенные водой, могут в системе рециркуляции вторично выделяться, создавая опасность для персонала.

6. Утилизация условленного продукта (кроме шлама, пульпы или растворов) требует создания дополнительных сложных технологических систем, которые соизмеримы с основным газоочистительным оборудованием.

4.4. Основные механизмы осаждения частиц

Работа любого пылеулавливающего аппарата основана на использовании одного или нескольких механизмов осаждения взвешенных в газах частиц.

Гравитационное осаждение (седиментация) происходит в результате вертикального оседания частиц под действием силы тяжести при прохождении их через газоочистной аппарат.

Центробежное осаждение – осаждение под действием центробежной силы отмечается при криволинейном движении дисперсного потока газа (воздуха), когда развиваются центробежные силы, под действием которых взвешенные частицы отбрасываются на поверхность осаждения.

Инерционное осаждение происходит в том случае, когда масса частицы или скорость ее движения настолько значительны, что она не может следовать вместе с газом по линии тока, огибающей препятствие, а, стремясь по инерции продолжить свое движение, сталкивается с препятствием и осаждается на нем.

Зацепление (эффект касания) наблюдается, когда расстояние от частицы, движущейся с газовым потоком, до обтекаемого тела (препятствия) равно или меньше ее радиуса.

Диффузионное осаждение. Мелкие частицы испытывают непрерывное воздействие молекул газа, находящихся в броуновском движении, в результате которого возможно осаждение этих частиц на поверхности обтекаемых тел или стенок аппарата.

Электрическое осаждение. В процессе ионизации газовых молекул электрическим разрядом происходит заряд частиц, содержащихся в газах, а затем под действием электрического поля они осаждаются на электродах. Электрическое осаждение возможно и при взаимодействии частиц с каплями (или пузырями), причем электрические заряды могут быть подведены как к частицам, так и к каплям орошающей жидкости или одновременно и к частицам, и жидкости. Электрическое осаждение частиц может происходить и при прохождении взвешенных частиц аэрозоля через фильтрующие перегородки.

Помимо указанных выше основных механизмов осаждения, можно перечислить и ряд других: термофорез, диффузиофорез, фотофорез, воздействие магнитного поля и др.

Влияние того или иного механизма на осаждение частиц определяется целым рядом факторов, в первую очередь их размером.

Обычно при расчете промышленных газоочистных аппаратов используются методы теории подобия. Согласно этой теории, эффективность осаждения частиц за счет определенного механизма их осаждения может быть качественно охарактеризована соответствующим безразмерным параметром, а общая эффективность улавливания частиц в аппарате η является функцией этих параметров и критерия Re(число Рейнольдса), определяющего характер движения газовой среды, а также безразмерных параметров осаждения частиц за счет эффектов седиментации (G), центробежной силы (ω), инерции (Stk), касания (R), диффузии (D) и электрических сил (KE). Значения этих параметров будут раскрыты ниже.

4.5. Закон Стокса

Твердые частицы аэрозоля постоянно движутся относительно среды и друг друга. В зависимости от размеров частиц, которые составляют этот полидисперсный аэрозоль, меняются законы, определяющие сопротивление движению этих частиц. Например, движение микронных (dэ > 1 мкм) и субмикронных (dэ 2 );

vч – скорость движения частицы (м/с);

ρг – плотность газа, в среде которого движутся частицы (кг/м 3 ).

Принимая форму частицы в виде шара: , где dч – эквивалентный диаметр частицы (м), формулу (4.1) можно переписать в виде

Коэффициент аэродинамического сопротивления частицы ξч зависит от безразмерного критерия Рейнольдса для частицы, который может быть записан в виде

где μг – динамическая вязкость газов (для воздуха μг = 1,82 . 10 -5 Па ∙ с).

Для достаточно малых и постоянных скоростей движения частиц размером более 1 мкм (dч > 1 мкм) справедливо условие

Закон Стокса широко используется также для исследования движения аэрозольных частиц с большими числами Рейнольдса, поскольку этот закон может быть распространен и на те частицы, которые наиболее эффективно сепарируются из потока под действием различных сил. Это обусловливает широкое применение закона Стокса в вопросах очистки газа (воздуха) от аэрозольных частиц (пыли).

Формула Стокса (4.6), для определения сопротивления среды Fс, получена в предположении, что силы инерции объема газа, вытесненного частицей, пренебрежимо малы. В случае учета этих сил инерции используют формулу Озеена:

которая справедлива при Re . g. В этом случае уравнение равновесия равномерно движущейся частицы будет (рис. 4.1)

Принимая, что закон движения частицы лежит в области применимости закона Стокса, можно записать следующее:

откуда скорость осаждения vч (или скорость витания vs) частицы будет

Пренебрегая плотностью газа rг, которая намного меньше плотности частицы rч (rч >> rr), скорость витания частицы можно записать в следующем виде:

где τр – время релаксации частицы (т.е. время, за которое частица достигает постоянной скорости витания),

Из формулы (4.10) следует, что скорость осаждения взвешенных частиц в газоочистных аппаратах, использующих действие силы тяжести, прямо пропорциональна квадрату диаметра частицы.

Необходимо отметить, что эффект гравитационного осаждения всегда присутствует в газоочистных аппаратах. Поэтому, для сравнения эффекта гравитационного осаждения с другими механизмами осаждения частиц, вводят параметр гравитационного осаждения G, который равен отношению силы тяжести Fт, действующей на частицу, к силе сопротивления среды и может быть выражен отношением скорости витания частицы vs к скорости газового потока vг:

Выражение (4.11) может быть представлено также в виде отношения двух безразмерных критериев:

где Stk – безразмерный критерий Стокса,

Fr – безразмерный критерий Фруда,

здесь L – некоторый характерный линейный параметр, характеризующий процесс гравитационного осаждения в аппарате (высота, диаметр и т.д.).

С учетом выражения (4.13) определяется коэффициент осаждения частиц ηG под действием гравитационных сил в геометрически подобных системах в виде зависимости:

Читайте также: