Моделирование из воска реферат

Обновлено: 05.07.2024

Восковая модель — сердце всего ювелирного производства. Модельер, используя в начале своей работы эскиз, нарисованный на бумаге, постепенно превращает его в объемное изделие. Модельер играет роль связующего звена между идеями дизайнера, воплощенными в виде эскиза и практической работой ювелира, выполненной в металле, с учетом всех возможностей, проблем и особенностей производства ювелирных изделий. Именно поэтому модельер, работающий с воском, должен хорошо понимать и учитывать все технологические процедуры, которые шаг за шагом превращают воск в оригинальное изделие из метала — литье, грубая и финишная обработка, пайка, закрепка и т.д. Модельер не должен забывать, что готовая модель, изготовленная из воска — это не результат работы, а только первый шаг в создании ювелирного изделия.

В основе массового ювелирного производства лежит технология точного литья по выплавляемым моделям. Эта технология известна с древнейших времен. Индейцы Майя много столетий назад отливали из золота сложнейшие изделия с высокой степенью проработки деталей именно по этой технологии. Тот же технологический процесс (с учетом использования современных знаний и более качественных формовочных расходных материалов) используется и в настоящее время. Процесс достаточно подробно описан в литературе и широко практикуется, поэтому не будем останавливаться на нем подробно в настоящей статье. Восковка является обязательной составляющей всего процесса — как при тиражировании изделий, так и при отливке изделия из единичной восковой модели, являющейся результатом длительной работы модельера.

Инструменты и оборудование.

Основная работа модельера — вырезать из грубой восковой отливки или воскового блока модель, готовую для литья, и при этом, при необходимости, добавить к ней некоторые детали, которые не могут быть сразу изготовлены из цельного блока. Безусловно, чем шире диапазон доступного инструментария и оборудования, тем больше возможностей при работе. Воск не оказывает сопротивления металлическому инструменту и не затупляет режущие кромки, т.е. вложение денег в приобретение комплекта инструментов и оборудование для работы будет практически единовременным.

Ниже приведены самые популярные инструменты и оборудование для работы с воском:

Бачок для растопки воска. Широко используется в тех случаях, когда в работе необходим расплав воска. Наиболее существенное требование — способность работать при заданной температуре, без перегрева, так как кипение воска при его расплавлении недопустимо.

Восковой инжектор. Основное устройство, применяемое при тиражировании изделий. Служит для впрыскивания инжекционного воска в резиновую форму за счет разности давлений внутри и вне формы. На рынке представлен широкий выбор инжекторов с различной емкостью бачка, с различным способом задания и контроля температуры инжекции и т.п. Наиболее современными (и наиболее дорогими) являются вакуумные инжекторы, в которых впрыскивание воска происходит в вакуумируемую форму, что значительно улучшает качество восковок и существенно расширяет технологические возможности инжектора.

Бормашина. Несмотря на то, что резьба воска вручную не требует приложения серьезных усилий, использование бормашины настолько упрощает и облегчает работу модельера, что практически является неизбежным. Для работы по воску, как правило, используются специальные боры, в которых расположение режущих зубов и кромок более редкое, чем в стандартных борах по металлу. В этом случае боры не забиваются воском и не требуют частой чистки щеткой.

Восковой пистолет. Позволяет выдавливать тонкую проволоку различного сечения из расплавленного модельного воска специальной рецептуры.

Прибор для работы по воску разогретым резцом. Аналог приспособления для выжигания по дереву или паяльника. Разнообразие сменных рабочих резцов позволяет существенно разнообразить дизайн восковой модели.

Режущий инструмент. Выбор инструмента для резьбы — дело индивидуальное. Следует отметить, что заточка режущих кромок производится очень редко. Часто в работе используются хирургические скальпели со сменными лезвиями и стоматологические инструменты (шпатели и т.п.), которые также могут быть заточены при необходимости.

Напильники, надфили. Для работы по воску используются инструменты с редким расположением зубов, не требующие частой очистки щеткой.

Лобзики. Пилки для резки воска — с редким расположением зубов. В некоторых пилках зубья расположены по спирали, что позволяет пилить воск в любом направлении.

Спиртовка. Используется для размягчения воска, нагрева шпателей и т.д. Важно использовать именно спирт, т.к. пламя спиртовки должно быть достаточно жарким и не давать копоти, что характерно для бензинового, а также керосинового пламени.

Виды воска, используемые при моделировании.

С точки зрения литейщика наиболее важными для воска являются две характеристики:

Воск, который применяется для инжекции, литья, пайки или резьбы, должен быть достаточно прочным, чтобы тонкие части модели без разрушения выдерживали все прилагаемые к ним усилия (при освобождении из резиновой формы, при резьбе, обработке бормашиной, абразивной обработке и т.п.)

Воск должен плавиться при достаточно низкой температуре и при этом не оставлять остаточной золы после отжига.

Основной вид воска, используемый для тиражирования изделий. Применяется в виде расплава для инжекции в резиновую форму. Представляет собой основу из натурального природного или искусственного воска, а также химические соединения и природные вещества, которые добавляются для изменения физических и механических свойств (вязкость, твердость, упругость, механическая память, текучесть расплава, отделяемость от резиновой формы, скорость застывания, усадка и пр.). Выпускается в виде блоков, плиток, чешуек или гранул. Чешуйки и гранулы более удобны в повседневной работе, т.к. легче загружаются и быстрее расплавляются в инжекторе. Однако, воск в блоках и плитках имеет более длительный срок хранения, т.к. из него в процессе хранения меньше испаряются летучие вещества, влияющие на свойства воска. Нормальный срок хранения воска в гранулах от 6 до 12 месяцев. Воск в плитках и блоках может храниться годами.

Выбор инжекционного воска на рынке в последнее время существенно расширился. Для того, чтобы сориентироваться в предлагаемом ассортименте, приводим некоторые рекомендации:

Цвет воска практически не влияет на его свойства. Содержание пигмента в воске не превышает 0,1%. Фактически, воск может быть выкрашен в любой цвет по требованию заказчика. Поэтому, при покупке воска внимание на цвет надо обращать в последнюю очередь. Некоторые производители воска, например, F.E. Knight Castaldo, стремятся для удобства потребителей каждый вид воска окрасить в свой уникальный цвет. Однако, это никак не связано с логикой окрашивания воска других производителей. Ferris предлагает практически каждый из видов своего воска в различных цветовых гаммах. При последующей покупке воска, который Вас устраивает по свойствам, следует помнить название производителя и марку воска — это гарантирует правильность выбора.

Воски на основе натурального пчелиного воска дороже, чем воски на основе парафинов, но при этом практически не отличаются от них по свойствам.

При массовом отлаженном производстве, для повышения производительности, лучше использовать быстро застывающие воски.

Наиболее твердые воски являются при этом и наиболее хрупкими. Они в основном используются для последующей резьбы по полученным восковкам.

Для изготовления крупных и плоских изделий, во избежание проблем с сильной усадкой, следует использовать специально рекомендуемые воски.

Cкульптурные воски. В случае, когда большие размеры восковых моделей не позволяют делать качественные восковые отливки с помощью воскового инжектора, рекомендуется использовать метод прямой заливки растопленного воска. При использовании обычных инжекционных восков в этом случае, на крупных изделиях наиболее существенно проявляются такие дефекты, как неравномерная объемная усадка, пузыри и пр. Во избежание возникновения подобных проблем, рекомендуется использовать специальные скульптурные воски, которые годятся для лепки, резьбы, прямой заливки и пр. Таким воскам на нашей странице посвящен отдельный раздел.

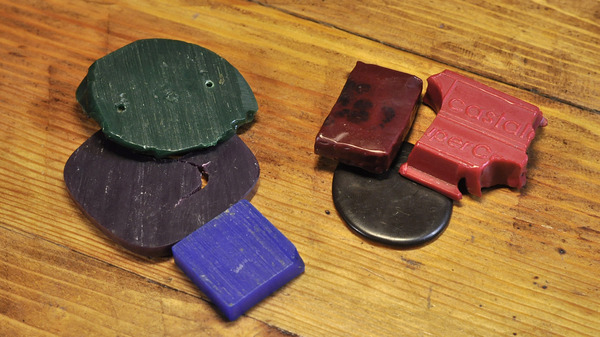

Воск для резьбы. На рынке представлены воски торговых марок Ferris, Kerr и Matt. В качестве примера подробнее остановимся на восках Ferris, которые являются фактическим стандартом для восковых модельеров во всем мире. Воск Ferris File-A-Wax выпускается в трех различных модификациях, которые имеют различные цвета: зеленый, фиолетовый и синий. Воск выпускается в виде блоков, брусков различного профиля, пластин, заготовок для колец и т.п.

Зеленый воск — наиболее популярный воск для резьбы. Это самый твердый воск, на нем возможна прорезка наиболее тонких деталей и сложных дизайнов.

Может полироваться до зеркального блеска. Толщина изделий из воска может достигать менее 0,2 мм — абсолютного минимума толщины, при которой вообще возможна качественная отливка изделий. При этом восковка остается прочной и не подвержена деформации. Воск исключительной твердости, содержащий минимум пластических добавок, чтобы гарантировать, что модель не сломается в руках во время работы. Предельные параметры для использования данного воска — плоские изделия толщиной менее 1 мм и диаметром 38 мм, что перекрывает практически весь диапазон ювелирных изделий. Воск плавится при 105 С, практически сразу превращаясь в легко подвижную жидкость, минуя вязкую стадию. Застывание воска происходит очень быстро. После застывания воск становится более мягким и гибким, но по-прежнему пригоден для резьбы. Воск хорошо обрабатывается резцом, однако необходимо соблюдать осторожность и не заглублять резец, т.к. в процессе резки от изделия может отколоться часть. Грубое формование изделий производят обычно лобзиком со спиральной пилкой. Наиболее важной особенностью зеленого воска является простота его обработки напильниками, надфилями и бормашиной при высоких оборотах без оплавления материала.

Фиолетовый воск — наиболее универсальный воск, применяемый для резьбы. Воск более гибкий, чем зеленый, легче режется ножом, хотя опасность скола все же присутствует. Может обрабатываться напильником или бормашиной, однако, инструменты достаточно быстро забиваются, т.к. при резьбе образуются не опилки, как у зеленого воска, а более вязкие чешуйки.

При плавлении фиолетовый воск становится вязким, а затем превращается в жидкость. Застывший воск становится слишком гибким и мягким и уже не годится для резьбы.

Синий воск. Гибкость воска такова, что пластинка толщиной 3 мм, после кратковременного помещения в кипящую воду, может быть изогнута в полукруг. По свойствам воск наиболее соответствует древесине белой сосны. Идеальный воск для резки ножом — в отличие от синего и фиолетового восков образует стружку.

При плавлении ведет себя как аморфное вещество, постепенно меняя вязкость с температурой. Обработка напильниками и борами затруднена. Следует вести обработку на очень маленьких скоростях, при этом необходимо использовать инструменты с редкими зубами.

Воск для лепки. Характерный представитель — Ferris Mold-A-Wax. Воск можно лепить, прокатывать, скручивать и штамповать, придавая таким образом практически любую форму.

Листовой воск. Широко используется стоматологами.

Ювелирами в основном применяется для снятия объемных слепков с твердых предметов, утолщения моделей, в качестве замены листового металла для восковых моделей, а также в производстве фантазийных моделей, случайно образуемых из размягченного воска. Выпускается воск различной толщины и твердости.

Проволока (прокат) из воска. Изготавливается из мягкого воска, который легко изгибается и скручивается. Профиль и толщина проката могут быть разнообразными. Следует помнить, что мягкость проката может привести к деформации восковки.

Хрупкое вещество, которое очень тяжело обрабатывается напильником и режется. При изготовлении деталей из этого воска, следует работать очень аккуратно, т.к. вероятность появления сколов и трещин очень высока. Плавится при температуре 66-77 С и может быть инжектирован или залит вручную.

Из-за своей уникальной способности растворяться в воде без остатка, данный воск очень популярен среди модельеров. Используется в качестве основы для формирования объемного изделия из воскового проката, наплавления на поверхность различных видов воска и пр. Внешняя часть заготовки, изготовленной из водорастворимого воска, является внутренней поверхностью готового изделия. При необходимости прорезки объемных тонкостенных филигранных орнаментов, достаточно окунуть заготовку из водорастворимого воска в расплав зеленого воска File-A-Wax. После прорезки модели, воск легко и быстро растворяется в теплой воде.

При заливке или инжекции в форму, воск точно воспроизводит ее поверхность. При последующей заливке обычного воска и растворении основы, легко получить тонкостенную восковую модель.

Воск для воскового пистолета. Пистолет Matt Gun для воска растапливает восковой столбик и выдавливает его через фильеру определенной формы. Существует три вида воска, различающиеся по свойствам.

Голубой воск используется преимущественно для нанесения на объекты или формования в объеме.

Зеленый воск — хотя и пригоден как универсальный, имеет самую низкую вязкость, что лучше всего использовать для создания эффектов на водной поверхности.

Красный воск — для плетения, макраме и пр.

Воск для изготовления вставок. Иногда модель собирается из нескольких частей — например, когда в изделии используются лигатуры разного цвета для разных частей. Места соединения частей должны быть плотно подогнаны друг к другу. Для достижения наибольшей точности, используется Inlay Wax. Воск поставляется в виде палочек. Температура плавления очень низка. На готовую восковку одной из деталей, требующей подгонки, заливают расплавленный воск, который легко стекает со всех поверхностей и заливается в углубления. Поскольку воск не смачивает основные виды модельного воска, его легко соскрести там, где он не нужен, не повреждая модель. После прикрепления второй части модели с помощью липкого воска и охлаждения модели в холодильнике, Inlay Wax легко отдел

тся от первой восковки.

Воск для текстурирования поверхности Pour-A-Tex. Смесь восков с различной усадкой, которые не смешиваются между собой, при застывании дает эффект текстурированной поверхности, похожей на базальт. При выливании расплава в холодную воду, образуются застывшие восковки, похожие по форме на золотые самородки.

Формовочная масса для скульпторов

Мы с гордостью представляем вашему вниманию формовочные массы компании Specialist Refractory Services (SRS) из Великобритании для точного литья по выплавляемым моделям. Вся продукция пользуется заслуженным признанием в Европе, Юго-Восточной Азии, Израиле и США и поставляется на Российский рынок с 1994 года. Подберите формовочную массу, наиболее соответствующую Вашим задачам — Вы убедитесь сами в том, как возрастут качество, производительность и Ваши доходы!

ЭПОКСИДНЫЙ ПЛАСТИЛИН ДЛЯ МОДЕЛИРОВАНИЯ

МИЛЛИПУТ — это двухкомпонентная эпоксидная паста холодного отверждения, которая за последние 10 лет стала фактическим стандартом модельного пластилина, используемого в миниатюрной скульптуре, мелкой пластике и близких к этой области сферах для:

• создания военных моделей и фигурок

• создания железнодорожных моделей

• создания и реставрации кукол

• таксидермии

• всевозможных реставрационных работ.

Как любители, так и профессионалы во всем мире привыкли использовать МИЛЛИПУТ повсеместно и само слово МИЛЛИПУТ стало нарицательным синонимом эпоксидного модельного пластилина.

Каждый вид поставляется в одинаковых упаковках весом 113,4 г. Два компонента, составляющие упаковку Миллипута могут по отдельности храниться около двух лет. При смешивании приблизительно равных объемов компонентов, получается очень липкая и мягкая паста, которая в конце концов застывает. Полное затвердевание при комнатной температуре происходит за 3-4 часа. При нагревании отверждение можно провести за считанные минуты. После частичного или полного застывания Миллипут можно обрабатывать на станке, резать штихелем, сверлить, обрабатывать надфилем или наждачной бумагой, пилить, раскрашивать. Миллипут обладает великолепными адгезивными свойствами, он приклеивается не только сам к себе, но и к широкому диапазону материалов — древесине, кирпичу, бетону, металлам, пластикам, стеклу — следует только учитывать, что Миллипут не стоит использовать в качестве клея для склеивания двух материалов между собой. Миллипут застывает даже под водой и обладает термостойкостью до 130 С.

Применение воскового литья в ювелирном деле известно с глубокой древности, например, римские браслеты в форме змей (рис. 97). Литье золотых ювелирных изделий по выплавляемым моделям, введенное в практику ювелирного производства, представляет собой современный вариант этой древней технологии. Он заключается в следующем: по рисунку художника разрабатывают чертеж отливки. В нем учитывают литейную… Читать ещё >

Моделирование по воску ( реферат , курсовая , диплом , контрольная )

Федеральное агентство по образованию Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Тольяттинский государственный университет Институт декоративного и изобразительного искусства Кафедра декоративно-прикладного искусства Отчёт по производственной практике Выполнила: Ермоленко Д.М.

студент 4 курса группы ДПИ- 1001

Руководитель: Шаронов Н.М.

Характеристика восковый модель ювелирный литье На студента 4 курса института изобразительного и декоративно-прикладного искусства Тольяттинского государственного университета Ермоленко Данила Михайловича в период с 16.06.2014 г. по 29.06.2014 г. проходил производственную практику в учебных мастерских Тольяттинского государственного университета.

За это время он приобрел опыт по моделированию воска, литью.

Руководитель практики Заведующий кафедрой ДПИ Шаронов Н.М.

Введение

Место прохождения практики студента: ТГУ, рабочие мастерские кафедры декоративно-прикладного искусства. Время прохождение практики: с 16. 06. 2014 г. по 29.06.2014 г. С понедельника по пятницу с 9:00 до 17:00.

1. Моделирование по воску Ювелирный дизайн, давно перестал быть спонтанным творением мастера, который вручную и в процессе создания, решал проблему внешнего вида украшения. Сегодня путь от идеи до воплощения ее в драгоценных украшениях стал гораздо длительнее и совершеннее. Вначале образ, созданный ювелирным дизайнером, обретает жизнь в восковой модели. Создать восковую модель можно двумя способами: Прототипирование и работа с воском вручную.

2. Прототипирование Прототипирование — уникальная технология, ведь прототипирование преобразует идею в эталон. Кропотливая работа, ведь так сложно сделать драгоценные металлы еще прекраснее.

Восковая модель — это самый главный этап производства ювелирного украшения, ведь только восковая модель способна реально продемонстрировать образ, созданный дизайнером. Процесс изготовления ювелирного изделия очень долог и кропотлив.

Одним из важнейших этапов изготовления уже придуманного и изложенного на бумаге изделия является восковая модель украшения. Техника создания восковки изначально использовалась в стоматологии, но ювелиры, оценив ее преимущества, очень скоро взяли данную технику на вооружение. Смысл такой техники заключается в создании восковой модели как образца для производства ювелирных изделий. Не стоит удивляться тому, что ювелирное украшение создают сначала в образе зеленоватого воска, на самом деле благодаря именно этой технологии были созданы самые изящные и стильные творения ювелиров.

Дизайнер создает украшение на бумажном листе, а потом переносит его в объемный вариант из воска. Модельер, создающий восковую копию, словно создает новый шедевр. Работа с воском очень кропотлива, занимает много времени и называется ручной. Именно в процессе воскового создания ювелирного украшения выясняются и учитываются все возможности, проблемы и особенности производства данного изделия. Работа модельера, создающего восковую копию изделия, заключается в создании модели готовой для литья и при этом, если есть необходимость в добавлении к ней деталей, которые не могут быть изготовлены сразу из цельного блока.

Именно по восковке создается точная копия украшения из драгоценного металла. После чего украшение, отлитое из драгоценного металла, проходит тщательную обработку руками ювелиров. Создание восковки является этапом превращения идеи в ювелирное изделие способное к множественному тиражированию, но восковка незаменима также при создании эксклюзивных украшений, ведь создать столь дорогой шедевр как украшение из драгоценных металлов непросто. Метод создания восковых моделей на сегодняшний день является самым распространенным и предпочитаемым в среде ювелиров всего мира.

3. Температура плавления Температура плавления 110 °C. Воск доступен в формах трубы, прутки, бары, ломтиками, таблетки и гранулы.

Зеленый Температура плавления 73єC. Точность и высокая память, хорошая гибкость делают этот воск идеальным для больших изделий.

Красный Температура плавления 65єC. Имеет самое быстрое значение затвердевания, идеален для клипс, мелких деталей, и посадочных мест для драгоценных камней. Кроме того, непрозрачность делает этот воск удобным для финишного осмотра конечной восковки.

Фиолетовый Температура плавления 77єC. Созданный для модельеров и литейщиков, которые часто исправляют восковки, этот воск превосходно режется с минимальным засорением инструмента. Кроме того, данный воск имеет самую высокую температуру инжекции и вследствие этого, уменьшена его хрупкость и улучшена обработка.

4. Использование бормашины Бормашина необходима как при работе с металлом, так и с воском.

Тут нужна машинка с плавным стартом, потому что легко можно испортить восковую заготовку. Для такой работы лучше всего подходят машины с моторчиком в наконечнике и отдельно блок питания с регулировкой мощности.

Инструмент — применяемый при работе с модельным воском.

При работе с модельным воском я использую в основном тот же инструмент что и при обработке металла. Но в большинстве случаев это отработавший и не пригодный для обработки металла, зато при работе с воском он остаётся актуален ещё долгое время. Компании, занимающиеся продажей инструмента для ювелиров, предлагают достаточно широкий ассортимент для работы с воском, но я из всего этого ассортимента приобретаю у них только сам воск и то не каждый. Важную роль в работе с воском играет паяльная станция. С ней я выполняю практически 50% всей работы, а при устранении погрешностей — это первоочерёдный инструмент.

5. Литье по выплавляемым моделям Этот способ литья, так же как и литье в земляные формы, является древнейшим. Он был известен в Древнем Египте, в античной Греции и Риме и широко применялся скульпторами эпохи Возрождения. Этим же способом отливали свои статуи Э.-М. Фальконе, В. П. Екимов и П. К. Клодт . Однако в современных условиях он применялся в значительно измененном виде.

Сущность литья по выплавляемым моделям заключается в том, что модель после ее заформовки удаляют из формы путем нагрева. Состав, из которого изготовляют модель, плавят, и он вытекает из формы. Таким образом, форму после формовки нет необходимости разбирать. Это позволяет формовать любые по сложности изделия целиком — без применения кусков, стыки между которыми неизбежно оставляют на поверхности отливки следы в виде швов или тонкого облоя, а в случае перекоса кусков вызывают неисправимый брак всей отливки.

В настоящее время при отливке художественных изделий способ литья по выплавляемым моделям применяют в трех вариантах: для отливки крупных фигур, для обычного литья средних размеров и для ювелирного литья из драгоценных металлов.

При отливке крупных уникальных фигур этим способом выполняют следующее: с гипсового оригинала снимают кусковую гипсовую форму и по нескольку кусков объединяют в общую раковину (кожух); затем из прочных стальных профилей или труб изготовляют опорный каркас для стержня. Готовый каркас устанавливают на кирпичном фундаменте в специальной литейной яме и вокруг него вновь собирают кусковую форму, при этом на внутреннюю поверхность каждого куска наносят кистью слой теплого воска, равный желаемой толщине будущей отливки.

После этого всю полость формы заполняют специальной стержневой массой, состоящей из толченого кирпича, или шамота, размешанного на гипсовом растворе. После твердения этой массы гипсовую форму осторожно по кускам разбирают, а восковой слой остается на стержне, образуя восковую модель со стержнем внутри, который в свою очередь удерживается стальным каркасом.

Восковую модель автор просматривает и исправляет. При этом заглаживают швы or кусков, восстанавливают утратившуюся фактуру и т. п. Затем на модель устанавливают литниковую систему, изготовленную из восковых прутков различного сечения, а также систему выпаров, которая служит для отвода газов. Обе системы должны быть взаимосогласованы и их расчет представляет известного рода трудности. На рис. 96 изображена система литников и выпаров, установленная на модели памятника Людовику XV.

После этого приступают к формовке, которая заключается в том, что всю модель и литниковую систему покрывают при помощи кисти слоем специальной формовочной смеси в виде суспензии, состоящей из 70 частей пылевидного кварца и 30 частей этилсиликата. (Существуют и другие рецепты, в состав которых входит моршалит, каолин, графит, жидкое стекло и др.) Смесь наносят слоями и каждый слой просушивают, пока общая толщина покрытия не достигнет 12—15 мм. Затем в несколько приемов (также с просушкой) наносят толстый слой глины с песком от 200 до 300 мм в зависимости от величины фигуры. Форму снаружи оковывают стальными полосами, образующими сетку, и вновь обмазывают глиной. Вокруг готовой формы разводят огонь, который поддерживается до тех пор, пока форма хорошо просохнет и прокалится, а модельный состав полностью выплавится и выгорит. После этого форму можно заливать чугуном или бронзой.

Процесс отливки этим способом средних по величине изделий разработан более совершенно и носит название точного литья. Он широко применяется в технике и дает хорошие результаты при отливке художественных изделий. При этом процессе по авторскому оригиналу или чертежу готовят пресс-форму для отливки легкоплавких моделей. Для малых тиражей материалом для пресс-формы служит гипс, для больших тиражей — металл (алюминиевые сплавы, сталь). В качестве материала для моделей применяют различные легкоплавкие смеси парафина и стеарина с добавками этилцеллюлозы или полиэтилена. Хорошие результаты дают модели из буроугольного воска. Получаемые модели обычно собирают в блоки путем пайки их подогретым лезвием ножа или специальным электропаяльником. Одновременно с изготовлением моделей в пресс-формах также готовят модели литниковой системы, на которую и собирают блок.

Формовку готового блока начинают с образования на нем облицовочной огнеупорной оболочки. Это производят следующим образом: блок погружают в суспензию из тонко размолотого кварца и этилсиликата и обсыпают сухим мелким кварцевым песком. Операцию повторяют несколько раз, пока толщина оболочки не достигнет 2—5 мм. После этого выплавляют модельный состав или погружением блока в горячую воду, или, помещая его в специальный термостат (сушильный шкаф), подогретый до 180—200°С. Освобожденную от модельного состава оболочку аккуратно устанавливают в цилиндрическую стальную опоку и засыпают кварцевым песком или шамотным порошком. Торцы опоки замазывают глиной или применяют жидкое стекло.

Формовка в опоку необходима для того, чтобы под действием напора жидкого металла тонкостенная хрупкая оболочка не могла разрушиться. Заформованная оболочка поступает в сушку и прокаливание, которое производят в специальных печах при температуре 850—900°С несколько часов. Во время прокаливания из оболочки выгорают остатки модельного состава.

Заливают форму в горячем состоянии — это способствует лучшему ее заполнению металлом. Охлаждение формы происходит на воздухе, после чего содержимое опоки высыпают при обстукивании ее по краям. Очищают отливки или механически, или кипячением их в слабом растворе щелочей.

Применение воскового литья в ювелирном деле известно с глубокой древности, например, римские браслеты в форме змей (рис. 97). Литье золотых ювелирных изделий по выплавляемым моделям, введенное в практику ювелирного производства, представляет собой современный вариант этой древней технологии. Он заключается в следующем: по рисунку художника разрабатывают чертеж отливки. В нем учитывают литейную усадку, равномерную толщину стенок, литейные радиусы и т. п. Затем по этому чертежу изготовляют металлическую модель — эталон изделия. Модель снабжают специальным литником, который рассчитывают и изготовляют вместе с моделью.

В случае выпуска небольших серий изделия с эталона снимают резиновую форму, а при крупных сериях или массовом производстве изготовляют специальную разборную металлическую пресс-форму. Затем, пользуясь либо резиновой формой, либо металлической пресс-формой, из специального модельного состава заготавливают выплавляемые модели. В качестве модельного состава для литья ювелирных изделий употребляют парафин (95%) с добавкой полиэтилена (5%). Увеличение содержания полиэтилена нежелательно, так как это влечет за собой повышение литейной усадки и вязкости—расплавленного состава, что затрудняет заполнение форм.

При работе с резиновыми формами или изготовлении тонкостенных ажурных моделей состав плавят и при 80 °C; в жидком виде под давлением заполняют формы. При работе с металлическими пресс-формами состав применяют в пастообразном состоянии. Формы предварительно смазывают касторовым маслом, разведенным в спирте. Аналогичным способом изготовляют модель массивного, конусообразного и изогнутого литника. Этот литник служит основой для сборки модельного блока путем напаивания на него большого числа моделей изделий.

Затем готовят специальный огнеупорный состав, компонентами которого служат гидролизованный раствор этилсиликата и маршалит, т. е. тонко размолотый кварцевый песок. В зависимости от характера моделей соотношение компонентов в растворе (в процентах) изменяется, что делает его то более жидким, то более густым. В среднем 60—70% приходится на долю маршалита, а остальные 40—30% составляет гидролизованный раствор этилсиликата. Состав хорошо перемешивают и в него погружают модельный блок.

Избытку состава дают стечь, после чего блок обсыпают плавленым дробленым кварцем или кварцевым песком, но он менее пригоден, так как при прокаливании, расширяясь, деформирует формы особенно тонких ажурных изделий. Поэтому в основном применяют кварц. После обсыпки формы сушат; режим сушки применяют следующий: 35—40 мин сушат на воздухе при комнатной температуре и 25—30 мин в атмосфере, насыщенной парами аммиака, и опять 20—30 мин на воздухе до полного удаления запаха аммиака.

Обсыпку с последующей сушкой повторяют несколько раз (четыре-пять), пока стенка огнеупорного покрытия не достигнет необходимой толщины. После этого блок формуют в стальной цилиндрической опоке, снабженной специальной скобой для закрепления ее на центробежной машине. Для формовки употребляют сухой кварцевый песок с однопроцентной добавкой борной кислоты, которая, расплавляясь при прокаливании формы, служит связующим материалом. Торцы опоки заделывают тем же песчаным наполнителем, но с добавкой (10—15%) водного раствора жидкого стекла, которое после затвердевания придает необходимую прочность заформованной опоке. Затем модельный состав выплавляют; для этого опоку ставят в предварительно нагретый до 200° сушильный шкаф литниковой чашей вниз. После того как модельный состав вытечет, опоку переносят в муфельную печь, где при температуре 850—900°С форму прокаливают в течение 3—5 ч.

Золото 583 пробы перегревают до 1100 °C (температура плавления этого золота 950°С) для лучшего заполнения и заливают его в форму, которую подогревают до 700 °C и устанавливают на центробежный станок. После заливки форму немедленно приводят во вращение со скоростью 160—170 оборотов в минуту. В течение 0,5—1 мин металл твердеет, форму снимают со станка и охлаждают в течение 3—4 ч. Для освобождения отливки от огнеупорной оболочки ее кипятят в щелочном растворе и промывают в горячей воде. Затем готовые отливки отрезают от литника (который вновь идет в переплавку), отжигают и отбеливают в пятипроцентном растворе азотной кислоты, промывают и просушивают.

Заключение

В процессе производственной практики с 16.06.2014 г. по 29.06.2014 г. были получены следующие навыки:

В прошлый раз меня неоднократно просили рассказать как же ведется работа над восковой моделью, которая затем обращается в металлическую отливку.

Суть заключается в изготовлении объемной модели (восковки) будущего ювелирного изделия в натуральном размере со всеми толщинами, фактурами, рисунками и надписями. В процессе литья получается металлическая отливка, точно повторяющая восковку до последней царапины. Современный ювелирный воск конечно имеет мало общего в пчелиным, это химический композит, обладающий большой прочностью и больше похожий на пластик, однако плавится уже при температуре 70-100 градусов, что необходимо для технологии. Это также позволяет не только срезать с него лишнее резцом как при резьбе по дереву, но и наплавлять новую массу, исправляя дефекты и буквально выращивать модель, что делает его идеальным материалом для скульптурирования малых детальных форм. Моделирование из воска стало для меня самым удивительным и интересным ремеслом в жизни!

Для работы с литейным воском не требуется использование бормашины и напильников, хватит лишь комплекта из трех-четырех резцов, простой паяльник и пара дополнительных мелочей о чем позже. Никакие покупные инструменты вроде резцов по дереву или стоматологических колупалок здесь не подойдут. Хотя из последних можно самостоятельно выточить более подходящие резцы, но их стальное основание довольно тяжелое для комфортной работы с невесомой моделью. Я предпочитаю легкие резцы на деревянной палочке или в крайнем случае переточенные старые надфили. Основная суть - один резец с широким скругленным лезвием, чтобы снимать много материала и формировать общую форму, один тонкий игольчатый для гравировок и тонких деталей и самый главный - трубчатый. похожий на ложку, чтобы плавить в нем воск прижимая к паяльнику и наплавлять капли воска к модели. Плюс он же и режет, потому таким резцом делается до 80% всей работы.

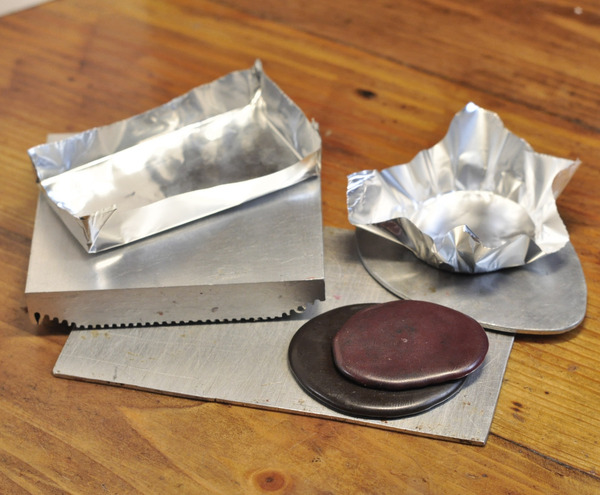

Также понадобится подходящая стальная емкость для плавления воска - восколит.

Это может быть емкость для разогревания воска паяльником - 2см глубиной (на длину жала паяльника), 4-5см в диаметре и закрепленная в каком-то кожухе, чтобы можно было держать в руке и плавить воск паяльником, не опасаясь обжечься. Удобный восколит получается из дна стальной рюмки, вклеенного в отрезанный жестяной баллончик от спрея. Можно использовать маленькое корытце, чтобы брать его пассатижами и ставить на какой-нибудь нагреватель. У меня уже много лет настольным девайсом выступает нагреватель от велосипедного вулканизатора – такой прямоугольный утюг на 250Вт, выдерживающий температуру в диапазоне 120-160гр внутренним термостатом.

Воск удобен тем, что заготовку для резьбы не нужно отпиливать от бруска, достаточно расплавить часть паяльником в восколите и вылить на фольгу или алюминиевую пластину - получится пластинка толщиной 2-3мм и требуемого размера, из которой можно вырезать практически любое изделие (для редких исключений свои методы)

Медальоны и прочие декоративные изделия можно моделировать из плоской заготовки - объемные элементы всегда можно нарастить, приплавляя кусочки воска прямо паяльником (не забывая дуть на него, чтобы дым не попал в глаза, он довольно едкий) и лишь в единичных случаях приходится брать большой кусок воска и резать из него. Про художественную составляющую здесь мне говорить нет смысла, каждый сможет моделировать ровно настолько, насколько он способен. Смотрите фотографии украшений в сети у других мастеров, ищите что-то тематическое в картинках поисковика, выбирайте понравившийся стиль, рисуйте, почитайте книги (Рисунок для ювелиров, Моделирование из воска для ювелиров и скульпторов) и разумеется практикуйтесь. Первые модели выходят долго, сложно и топорно, но после 5-10-30ой рука набивается.

Лучший способ получить заготовку – наплавлять на железный палец кусочки воска в один большой монолитный наплыв. Затем с него срезается лишняя толщина, делается разметка центральной линии, намечается навершие печатки и так далее. Кольцо полностью режется не снимаясь с железного пальца, это полезно для воска чтобы не истирать его руками. Уже после завершения лицевой стороны можно снять модель и проработать обратную сторону – здесь можно будет заметить недоливы воска при изготовлении заготовки, а также для массивных печаток требуется выборка навершия.

Технологию дальнейшего литья по модели я описывал в предыдущем посте. Однако если новичок пока не может позволить себе такие пиротехнические эксперименты, в своем городе всегда можно найти ювелирную литейку, которая принимает чужие модели на литье. Это не так уж дорого стоит, примерно 30-40 за грамм готовой отливки плюс непосредственно металл (бронзу или латунь маловероятно что льют, скорее всего только серебро и золото, первое сейчас стоит примерно 37-40р/гр). Итого литье одной средней модели может стоить 500-700р в серебре.

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

ГБОУ СПО Свердловский областной медицинский колледж

Кафедра ортопедической стоматологии Выпускная квалификационная работа

Моделирование из воска полного зубного ряда верхней челюсти Исполнитель: студент 403 группы

Сосновский Кирилл Васильевич

Руководитель : преподаватель кафедры

Унюшкина Марина Владимировна Екатеринбург, 2012

Данная тема выпускной квалификационной работы выбрана мной, потому как моделирование зубного ряда является одним из важнейших профессиональных навыков зубного техника, и развивает необходимые умения навыки для успешного развития как специалиста в данной области. При моделировании зубного ряда необходимо знать не только морфологию зуба, его назначение и функции, но и морфологию и функции зубного ряда в целом и антагонистов моделируемых зубов.

Развитие навыков моделировки с учётом всех критериев ведёт к профессиональному совершенствованию и более точному понимаю морфологии и функций зубов и зубного ряда.

Показание к применению:

- восстановление зубного ряда и анатомической формы зуба.

Изготовление модели Замешиваем супер-гипс 4го класса в пропорции 20мл. воды на 100гр. гипса (в соответствии с рекомендациями производителя).

замешивание в вакуумном смесителе 1 мин.

оформление граней модели Моделирование. Общая картина Процесс моделирования можно разделить на два этапа: сначала осуществляется восстановление внешней формы коронки, а затем формирование структуры поверхности окклюзии. Это связано с тем. что анализ внешней формы коронки позволяет составить практически полное представление об ее структуре. Если же моделирование начинать с поверхности окклюзии, то впоследствии это значительно затрудняет проведение какой-либо, даже очень незначительной коррекции внешней формы коронок, в то время как на практике, особенно а начале профессиональной деятельности, в их структуру очень часто приходиться вносить достаточно серьезные измененияВысота щёчных бугров Для оценки высоты щёчных бугров зубной ряд следует рассматривать со стороны вестибулярной поверхности.

Для того, чтобы щечные бугры не были слишком короткими, в процессе их моделирования следует ориентироваться на высоту щечных бугров соседних зубов и форму кривой Шпея. После анализа высоты бугров со стороны вестибулярной поверхности, модель нужно развернуть и внимательно рассмотреть их на виде со стороны оральной поверхности. Если на виде со стороны оральной поверхности форма или размеры щечных бугров не соответствуют оригиналу, то их структуру необходимо скорректировать таким образом, чтобы она в любой проекции удовлетворяла всем предъявляемым требованиям. Вершины щечных бугров Если рассматривать зубной ряд со стороны поверхности окклюзии, то можно мысленно представить линию, соединяющую щечные бугры. В верхней челюсти она имеет форму эллипса, а е нижней челюсти форму параболы. Разумеется, естественные зубы далеко не всегда располагаются точно вдоль этой ориентировочной линии, однако при изготовлении реальных реставраций с ее помощью можно, по

Перед тем как готовое украшение предстанет перед взором создателя или заказчика, проходит много времени. По эскизу будущей драгоценности мастер ювелирного дела сначала создает восковую модель, по которой изготавливается форма будущего украшения. Раньше вырезать из воска модель мастеру приходилось вручную. С развитием технологий появилась возможность механизировать эту процедуру. По выполненному из воска изделию изготавливается форма для отлива. Затем воск вытапливается, оставляя пустоты. В готовую форму уже заливается драгоценный металл и после застывания изделие отправляется на финальную доработку.

Процесс создания модели из воска называется восковкой. Благодаря технике восковки изделия отливаются с мельчайшими деталями. Современные технологии позволяют изготавливать из ювелирного воска для моделирования геометрически сложные образцы, которые невозможно сделать вручную. Для этого используются специальные станки, позволяющие тиражировать изделия и выполнять тончайшие работы.

Показания

Wax-up-технология рекомендована и применяется для любого непрямого реставрирования эстетики, а именно для коронок, люминиров, мостовидных протезов, виниров.

Благодаря созданию восковых моделей, итоговый результат от постановки данных изделий просчитывается максимально точно.

Методика применима и для коррекции параметров (формы и размера) коронкой части, а также для полной реконструкции зубной формы. Во втором варианте технология используется:

- при производстве временных ортопедических изделий на образцах с препарированными единицами;

- для планирования размещения съемно-несъемных систем;

- при определении величины обтачивания зубов;

- для оценивания результата коррекции окклюзии на диагностическом макете;

- при планировании точного места размещения имплантатов с немедленной последующей нагрузкой.

Восковое моделирование допускается к использованию и для ортопедического устранения дефектов расположения зубов, например, при исправлении прогенического соответствия челюстей.

Состав и свойства ювелирного воска

Для восковки используется специальный материал. Он бывает нескольких видов. Основные свойства, которыми должен обладать качественный воск:

- достаточная прочность после застывания, чтобы выдерживать постобработку мелких деталей;

- должен плавиться без остаточной золы в процессе отжига формы;

- поверхность изготовленной из ювелирного воска модели должна быть ровной и гладкой и не должна прилипать к формовочным материалам;

- температура плавления не должна превышать 100 °С, а температура размягчения не ниже 35°С.

В состав основы ювелирного воска входит натуральный или искусственный материал с добавлением химических компонентов, необходимых для изменения механических свойств. Состав воска влияет на следующие свойства:

- твердость и мягкость;

- вязкость;

- упругость;

- механическая память;

- текучесть в расплавленном виде;

- взаимодействие с формовочными материалами;

- скорость застывания;

- усадка;

- безотходность;

- температура плавления.

В зависимости от целей, ювелир подбирает для работы необходимый воск. Возможны случаи, когда мастер смешивает несколько видов, например, наплавляя на стержень из более мягкого воска для моделирования мелкие детали из материала большей твердости.

Когда то давным давно, еще одна из моих двоюродных сестренок заинтересовалась моделированием по воску, но она жила в другом городе и лично ей чем то помочь в освоении этого дела не мог. И я решил сделать для нее фото урок моделирования по воску. Раздвигаем циркуль, к примеру на 8 мм (8+8мм = 16мм = 16 размер), чертим круг, раздвигаем на 10мм, чертим внешний круг. Не торопимся, не нервничаем, циркулем тоже надо уметь работать.

Ровнять надфилем (грубым) нужно уже перпендикулярно (правда на фото надфиль не перпендикулярен, фото не удачное). Не спешим, работаем аккуратно, иначе одно неловкое движение и можно случайно сточить ненужное, грубый надфиль режет быстро. Работать надфилем тоже надо учиться, руку набивать.

Далее вырезаем кусок наждачки примерно 4 на 5 см и берем какой нибудь из ригелей.

Вот так оборачиваем ригель наждачкой, надеваем заготовку и аккуратно крутим вокруг оси, выравнивая, шлифуя внутреннюю часть кольца. Сначала одну сторону, затем переворачиваем и шлифуем вторую (ригель то под конусом).

Кстати, надфиль и наждачку в процессе работы надо периодически очищать от прилипшего воска.

Теперь надо выпилить заготовку по внешней линии. Лобзик опять надо держать под наклоном, но уже в другую, внешнюю сторону, то есть от центра. Готово. Теперь берем грубый напильник (для сравнения рядом мелкозернистый напильник).

Обтачиваем до такого вида

Опытным путем, примеряясь циркулем то с одной то с другой стороны, находим центр. То с одной

То с другой стороны )

Чаще всего получается две близко расположенные линии, середина — между ними. Чертим центр по всей окружности, он нам очень пригодится как ориентир при следующей обточке. Теперь надо обточить грубым напильником края, закруглить их. Напильник лучше всего держать как на фото ниже, так им легче управлять.

Сначала грубо стачиваем углы, затем уже более аккуратно придаем полукруглую форму.

Теперь берем заготовку в левую руку, и держим ее примерно вот так:

В правую берем тот самый кусок грубой наждачки, и держать лучше всего именно так как на фото. Пальцами прижимаем наждачку к большому пальцу и к кисти

Обрабатываем заготовку, придаем четкую форму обручального кольца

Теперь небольшая хитрость. Набираем в шприц немного керосина (или авиационного бензина, что нибудь в этом роде, чем чище тем лучше). Мочим небольшую х\б тряпочку и тщательно полируем кольцо. Керосин немного растворяет воск, благодаря этому воск хорошо полируется, главное чтоб тряпочка все время была влажной.

Таким образом восковку можно отполировать до такой степени, что в ней можно увидеть как в зеркале свое отражение

Для облегчения веса вырезал внутри все лишнее, сделав кольцо полым

После к восковке припаивается литник (восковой стержень), и модель отливается. Про литье как нибудь по позже постараюсь написать.

Виды воска

Различают два вида воска для ювелирный изделий: литейный и для моделирования. Воск для моделирования отличается большей прочностью, он твердый, как дерево. Его можно сверлить, строгать и шлифовать на станке, даже самые мелкие детали будут прочными. Литейный воск более мягкий и пластичный, для работы с ним не требуется станок, вырезать форму можно минимальным набором инструментов. Мелкие детали из такого воска более хрупкие, чаще всего литейный воск используется для восковки. С литейным воском рекомендуют начинать работать новичкам, так как он более пластичен, податлив и быстрее плавится.

Преимущества

Несмотря на то, что применение Wax-up методики при ортопедическом исправлении дефектов в полости рта предполагает выполнение специалистом дополнительной работы, требующей затрат материальных средств и времени, врачи советуют не отказываться от ее выполнения по ряду причин:

- Процедура позволяет предотвратить неточности в расчетах при производстве имплантатов, а также устранить выявленные ошибки на первом этапе.

- Исключаются проявления неприятных ощущений и дискомфорта по окончанию протезирования.

- Сокращается до минимума продолжительность привыкания к новым искусственным единицам.

- Человек может во всех деталях рассмотреть восковую модель будущего протеза, уточнить некоторые интересующие его нюансы, тем самым исчезает недопонимание между пациентом и специалистом относительно видения результата.

- Моделирование не затрагивает здоровые соседние единицы, не повреждает их.

- Препарирование зубов-опор выполняется щадящим способом, что также исключает дискомфорт и неприятные ощущения.

Немаловажное преимущество имеет вид материала, используемого при моделировании. Воск – инертный природный материал, не вызывающий побочных реакций со стороны организма.

Что такое ультраниры, и чем они отличаются от других накладок.

В этой публикации вы найдете отзывы о компонирах.

Подготовка

Перед процессом протезирования стоматолог обязан проверить здоровье и целостность ротовой полости пациента.

Моделирование считается начальной стадией этого этапа, поэтому перед этим достаточно:

- Провести обследование зубов и костной ткани. Для этого врач может посоветовать пройти рентгенологическое исследование или компьютерную томографию.

- Если есть какие-то заболевания зубов или слизистой, то их необходимо полностью излечить. Важно вовремя проводить санацию, то есть лечение зубов, которые подвержены негативному влиянию кариеса.

- При наличии пародонтита уместно проводить терапевтическое лечение околозубного пространства.

После полного лечения врач может приступать к моделированию. Он обязательно должен рассказать, как правильно ухаживать за установленными конструкциями, чтобы была своевременная и качественна гигиена рта.

Технология изготовления виниров E Max и их отличительные особенности.

В этой статье мы расскажем, из каких факторов слагается цена временных коронок на имплант.

Противопоказания

Процедура Wax-up считается полностью безболезненной и безопасной для пациентов, так как она никоим образом не повреждает целостность костных элементов или десны.

В момент нанесения воска пациент не чувствует никаких болевых ощущений, поэтому применение обезболивающих препаратов здесь неуместно.

Так как моделирование производится на основе пчелиного воска, то люди с аллергией на продукты пчеловодства могут ощутить перекрестную реакцию.

Если есть аллергия, то об этом стоит заранее сказать врачу. Для получения слепка он будет подбирать другой материал.

Когда речь идет о противопоказаниях, то процедуру Wax-up не стоит проводить, если:

- есть острые заболевания ротовой полости;

- проходит процесс реабилитации после лучевой терапии;

- у пациента имеется наркотическая зависимость;

- развиваются болезни костной челюстной ткани;

- протекают острые воспалительные процессы на слизистой оболочке;

- пациент имеет общие воспалительные процессы в организме и т.д.

По времени создание восковой модели занимает от 20 минут до часа. Все зависит от места проведения слепка, количества дефектов и т. д. Перед проведением процедуры врач обязательно должен рассказать все тонкости проведения Wax-up.

Установка в полости рта некоторых видов ортопедических конструкций при помощи воскового моделирования является недешевой стоматологической услугой. Высокая стоимость технологии объясняется ценой на исходный материал, применением специального оборудования и высокой точностью процесса.

Примерная стоимость создания восковой модели для 1 единицы зубного ряда варьирует в пределе от 1200 р. до 1500 р.

Стоимость услуги может увеличиться, если потребуется сразу восстановить несколько единиц или исправляемый дефект очень сложный.

Итоговая цифра за применение Wax-up-моделирования обычно озвучивается врачом после визуального осмотра полости рта и изучения рентгеновских снимков.

В видео представлена дополнительная информация по теме статьи.

Методы

Существует два основных метода моделирования зубов воском — прямой и непрямой. Каждый из них имеет свои отличия, достоинства и недостатки, поэтому об этом стоит знать заранее.

Прямой метод подразумевает под собой процедуру моделирования непосредственно в ротовой полости пациента.

Непрямой метод основывается на моделировании гипсовой модели. Этот метод не требует длительного присутствия пациента. Достаточно просто сделать качественный оттиск ротовой полости.

Окончательное формирование конструкции производится не во рту пациента, а в специальной лаборатории зубным техником.

Непрямой метод позволяет точно и аккуратно обработать все края конструкции, что делает ее достаточно комфортной и естественной для пациента.

Эти два метода имеют свои преимущества и недостатки:

- Прямая методика хорошо прорабатывает единичные конструкции, модель получается без каких-либо трудностей.

- Непрямой метод более удобен для пациента, так как он не требует длительного нахождения в кресле стоматолога. Проводить отливку зубов можно без присутствия клиента.

- Недостаток непрямой методики заключается в небольшой потере точности, так как при остывании материалы немного теряют свой прежний объем.

- Непрямой метод уместно использовать для зубов, которые находятся в труднодоступных местах.

Это основные плюсы и минусы воскового моделирования, поэтому выбирать метод лучше вместе с квалифицированным врачом и зубным техником.

Недостатки

Многими стоматологами техника воскового моделирования считается идеальной. У самой методики действительно отсутствуют недостатки.

Но существует один минус, относящийся к материалу – это достаточно высокий показатель термического расширения воска в сравнении с другими материалами, используемыми для моделирования.

Его высокие цифры объясняются полимерностью воска. В итоги могут возникать размерные расхождения отливок и недостаточная фиксация литого протезного изделия.

Чтобы предупредить подобный недостаток, применяется методика компенсации измерений при помощи расширения формовочного материала и нанесения компенсационного лака.

Отзывы

Данная процедура позволяет увидеть готовый результат еще на раннем этапе формирования зубной конструкции, что важно для своевременной корректировки.

Если у вас есть свой опыт в этом вопросе, то мы рады будем видеть ваш отзыв.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Теги восковое моделирование зубов несъемные зубные протезы

Понравилась статья? Следите за обновлениями

Техника проведения

Зачастую для создания моделей используют прямой метод. Алгоритм действий заключается в следующем:

- Зуб, который требует восстановления, обкладывают ватными валиками, дно и стенки специально увлажняют тампоном.

- Разогретый до необходимой пластичной консистенции воск вдавливают в полость, требующую коррекции. Врач, который будет проводить данную процедуру, должен учитывать анатомические особенности зуба и его расположение между остальными зубами.

- Когда воск застывает, его удаляют металлической проволокой, из которой производятся штифты. Именно они и будут служить своеобразной ручкой для изъятия модели.

- Концы штифта нагревают и четко вводят в модель. Для этого врач опирается на соседние зубы, чтобы не было лишних колебаний.

- После полного застывания, конструкция вынимается.

Если вся процедура была выполнена правильно и из качественного материала, то она легко выходит из области вкладки.

Процесс проведения процедуры смотрите в видео.

Читайте также:

- Роль средних показателей в управлении экономикой реферат

- Лингвистический поворот в философии хх века реферат

- Государство и право как социальные институты природа и характер взаимодействия реферат

- Ремонт деталей класса диски с гладким периметром реферат

- Последствия признания договора страхования недействительным реферат