Машины для устройства полов кровель гидроизоляционных работ реферат

Обновлено: 04.07.2024

Удельный вес кровельных работ в общем комплексе городского строительства составляет по трудоемкости около 14%. Основными видами кровельных покрытий в настоящее время являются рулонные и безрулонные (мастичные) кровли.

Технологический цикл устройства рулонной кровли включает подготовку основания, очистку рулонных материалов от минеральной посыпки, подъем доставленной на объект мастики на крышу, наклейку рулонных материалов и их прикатку.

Подготовка основания заключается в удалении с него пыли, воды, наледи и снега, а также сушке основания. Пыль удаляют пылесосами и передвижными компрессорами, а воду передвижными вакуум-насосами и переносными насосами. Для сушки основания, а также для таяния наледи и снега используют передвижные огневые установки с керосиновыми горелками и трубами для направления потока горячих газов; передвижные воздухоподогреватели для сушки больших площадей с одной или двумя горелками, центробежным вентилятором и диффузором для смешивания горячей газовой смеси с холодным воздухом; воздуходувки с электрическими нагревательными элементами; передвижные установки с вентилятором для сушки оснований совместным действием инфракрасного излучения раскаленного поддона, горячих газов и конвекционного обмена.

Очищают рулонные материалы от минеральной посыпки перед укладкой и наклейкой на основание протяжкой полотнища между валками, смачивающими его растворителем, и механической очисткой полотнищ одной или двумя вращающимися круглыми капроновыми щетками.

Для перекачивания битумных мастик с пылевидными, волокнистыми и комбинированными наполнителями и приклейки на кровле рулонных материалов применяют смонтированные на прицепе агрегаты, состоящие из термоса с электронагревателем, смесителя и насосной станции с мастикопроводами. Температурный режим контролируется и поддерживается автоматически. Агрегат обеспечивает подачу 6 м 3 /ч мастики на кровлю на высоту до 50 м при давлении 1,5 МПа.

Для выполнения массовых кровельных работ битум доставляют на объект автогудронаторами,оборудованными горелками для подогрева мастики и насосом для наполнения цистерны, перемешивания и выдачи мастики. Горячую мастику из гудронатора подают на крышу, где ее направляют на поверхности наклейки рулонных материалов, или сливают в котлы-термосы, из которых ее перекачивают шестеренными насосами по трубопроводу к месту производства работ.

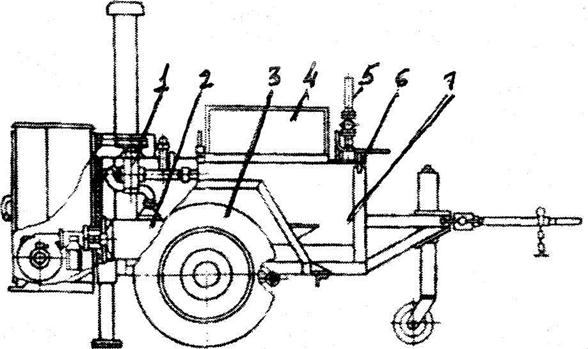

Битумоварочные котлы(рис. 25.16) применяют для приготовления битумных мастик непосредственно на объекте и подачи ее к месту производства работ. Оборудование, состоящее из бака 7 с крышкой 4, жаровой системы 2, системы подачи 6 и шестеренного насоса / с приводом от электродвигателя монтируют на одноосном прицепе 3. Битумоварочные котлы являются объектами повышенной пожароопасности, в связи с чем их комплектуют противопожарными средствами, а при работе неукоснительно соблюдают требования пожарной безопасности, общие и предписанные инструкцией по эксплуатации оборудования. Загруженный в бак битум (не более 3/4 объема бака) расплавляют передачей теп-

CZD

Рис. 25.16. Битумоварочный котел

ла через стенки жаровой системы, топочная камера которой работает на дизельном топливе. Во избежание обильного пенообра-зования при варке битума наполнитель должен быть сухим. Мастику подают на крышу по мастикопроводу 5 на высоту до 50 м при давлении 1,5 МПа. Производительность битумных котлов составляет около 5 м 3 /ч.

При устройстве кровель из рубероида с наплавленным в заводских условиях слоем мастики после раскатки рулонов на крыше их разогревают горелками до температуры 140. 160° и прикатывают специальными устройствами на обрезиненных колесах.

Для устройства безрулонных кровель из мастичных материалов на полимерной основе используют передвижные станциис помощью которых мастичные материалы разгружают, разжижают, подают к месту производства работ и наносят на поверхность распы-ливанием. Производительность станции составляет до 800 м 2 /ч, дальность подачи по вертикали до 50 м, по горизонтали до 80 м.

Контрольные вопросы

1.Перечислите виды механизированных работ при оштукатуривании

поверхностей. Как организовано приготовление штукатурных растворов

при больших и небольших объемах работ? Перечислите оборудование

штукатурного комплекта.

2. Для чего предназначены, как устроены и как работают штукатур

ные станции? Какие типы растворонасосов используют в составе штука

турных станций? Чем отличаются противоточные насосы от прямото

чных?

3. Опишите принцип работы одноцилиндрового противоточного пор

шневого растворонасоса. Чем отличается от него двухцилиндровый диф

ференциальный растворонасос? Как определяют производительность

поршневых противоточных растворонасосов?

4. Для чего предназначены, как устроены и как работают пневмона-

гнетатели?

5. Для чего предназначены, как устроены и как работают передвиж

ные агрегаты цикличных смесителей принудительного перемешивания?

Какими насосами их комплектуют? Каковы их выходные параметры?

6. Для чего применяют, как устроены и как работают винтовые ра-

створонасосы?

7. Для чего применяют, как устроены и как работают поэтажные шту

катурные агрегаты?

8. Для чего применяют, как устроены и как работают воздушные и

безвоздушные форсунки?

9. Для чего применяют ручные затирочные машины? Какой вид при

вода они используют?

10. Для чего применяют торкретные установки? Перечислите состав

входящего в них оборудования. Охарактеризуйте принцип действия тор

кретной установки. Каковы ее выходные параметры?

11. Перечислите состав малярных работ. Какими способами и с исполь

зованием каких технических средств подготавливают поверхности к окрас

ке? Как организовано приготовление малярных составов? Какое оборудо

вание используют для этого? Для чего применяют малярные агрегаты? Ка

ким оборудованием их комплектуют? Каковы их выходные параметры?

12. Для чего применяют, как устроены и как работают шпатлевочные

установки? Каковы их выходные параметры?

13. Для чего применяют передвижные шпатлевочные агрегаты? Како

вы их выходные параметры?

14. Для чего применяют окрасочные агрегаты? Перечислите их виды.

Каковы выходные параметры передвижных и переносных окрасочных

агрегатов?

15. Для чего применяют пневматические краскораспылители, каковы

их типы, как они устроены и как работают? Каковы их достоинства и

недостатки?

16. Как устроены и как работают безвоздушные распылители? Каковы

их выходные параметры? Приведите сравнительную оценку с пневмати

ческими распылителями.

17. Для чего применяют краскопульты? Каков принцип работы их

краскораспылителей?

18. Для чего применяют, как устроены и как работают дисковые зати

рочные машины, мозаично-шлифовальные машины?

19. Какие машины применяют для строжки полов? Как они устроены

и как работают? Каковы их выходные параметры?

20. Какие машины применяют для шлифования и полирования доща

тых и паркетных полов? Как они устроены и как работают? Каковы их

выходные параметры? Для чего применяют шлифовальные машины дис

кового типа, каковы их выходные параметры?

21. Каким способом сваривают полотнища линолеума? Какое обору

дование применяют для сварки отдельных мест?

22. Перечислите виды работ при устройстве кровель из рулонных ма

териалов. Какими способами и с использованием каких технических

средств подготавливают основание для наклейки рулонных материалов?

Как очищают рулонные материалы от минеральной посыпки?

23. Какое оборудование используют для перекачивания битумных ма

стик и подачи их к местам производства кровельных работ? Каковы вы

ходные параметры этого оборудования? Для чего применяют автогудро

наторы?

24. Для чего применяют, как устроены и как работают битумовароч-

ные котлы? Какие меры противопожарной безопасности применяют при

их эксплуатации?

25. Каким способом и с использованием каких технических средств

устраивают кровли из рубероида с наплавленной в заводских условиях

мастикой?

26. Какое оборудование используют для устройства безрулонных кро

вель? Каковы его выходные параметры?

Глава 26. РУЧНЫЕ МАШИНЫ

Общие сведения

Ручными называют машины, рабочий орган которых приводится в движение двигателем, а вспомогательное движение (подача) — оператором вручную. Ручные машины применяют в строительстве для выполнения самых разнообразных работ. Ради комплексного описания механизации отдельных видов работ некоторые из этих машин были рассмотрены ранее (гл. 19, 24, 25). В целом же ручные машины принято классифицировать следующим признакам:

по принципу действияразличают машины непрерывно-силовые и импульсно-силовые. К первым относятся машины с непрерывно вращающимся рабочим органом (сверлильные, шлифовальные машины, дисковые пилы и т.п.). Возникающий при работе этих машин реактивный момент воспринимается оператором, что является их существенным недостатком и накладывает определенные ограничения на мощность их приводов. Ко вторым относятся машины, работающие в прерывисто-импульсном режиме — ударном (молотки, перфораторы, вырубные ножницы) и безударном (ножевые ножницы). Машины ударного действия могут работать в чисто ударном (молотки, бетоноломы, трамбовки), ударно-поворотном (перфораторы) или ударно-вращательном (гайковерты) режимах;

по характеру движения рабочего органаразличают ручные машины с вращательньш, возвратным и сложным движением. К первой группе относятся машины как с круговым вращательным движением (дисковые пилы, сверлильные машины, бороздоделы и т.п.), так и машины с движением рабочего органа по замкнутому контуру (цепные и ленточные пилы, долбежники, ленточные шлифовальные машины и т. п.). Возвратное движение рабочего органа реализуется в машинах с возвратно-поступательным (ножницы, напильники, лобзики и т.п.), и колебательным (вибровозбудители) движениями рабочего органа, а также в машинах ударного действия (трамбовки, молотки, пневмопробойники и т.п.). К ручным машинам со сложным движением относятся машины ударно-поворотного и ударно-вращательного действия и машины с иными видами движений рабочего органа, не соответствующими приведенным выше характеристикам;

по режиму работыручные машины делят на машины легкого, среднего, тяжелого и сверхтяжелого режимов. В легком режиме работают сверлильные машины, в сверхтяжелом — все типы машин ударного действия. Ручные машины могут быть реверсивными и нереверсивными, одно- и многоскоростными, с дискретным и бесступенчатым регулированием рабочих скоростей;

по назначению и области примененияручные машины подразделяют на машины общего назначения для обработки различных материалов, машины для обработки металлов, дерева, пластмасс, камня и бетона, машины для работы по грунту и машины для сборочных работ. Особую группу составляют универсальные машины с комплектом насадок для выполнения определенных видов работ;

по виду приводаручные машины могут быть электрическими, пневматическими, гидравлическими, с приводом от двигателей внутреннего сгорания, а также пиротехнические. Электрическим ручным машинам присваивают три класса защиты от поражения электрическим током. Машины с номинальным напряжением более 42 В имеют I и II класс защиты. У них доступные для прикосновения металлические детали отделены от частей, находящихся под напряжением, только рабочей (машины I класса) или двойной, усиленной (машины II класса), изоляцией. Ручные машины с номинальным напряжением до 42 В, питающиеся от автономных источников электроэнергии, либо от преобразователей или трансформаторов с раздельными обмотками имеют III класс защиты;

по конструктивному исполнениюручные машины с вращающимся рабочим органом делят на прямые и угловые, соответственно при совпадающих (параллельных) осях вращения рабочего органа и привода или расположенных под углом друг к другу.

прямая, 1 — угловая, 2 — многоскоростная, 3 — реверсивная. Последними двумя цифрами обозначают номер модели. Буквы после цифр обозначают очередную модернизацию. Например, индекс ИЭ-1202А расшифровывается как ручная электросверлильная многоскоростная машина второй модели, прошедшая первую модернизацию.

Чаще всего ручные машины используют в строительстве в условиях ограниченного пространства и времени, в связи с чем к этим машинам предъявляются требования компактности и комплектности, обеспечивающие удобство перемещения и быстроту запуска машины в работу. Конструкция машины должна исключать возможность получения оператором травм, поражения электрическим током, шумо- и виброболезни, а ее внешний вид должен отвечать требованиям эстетики. Соответственно первому требованию при разработке и изготовлении ручных машин стремятся максимально снизить их массу и габаритные размеры. Желательно, чтобы эти машины работали с минимальными потерями энергии. Однако в ряде случаев это требование не является обязательным. Так, пневматические ручные машины имеют значительно меньший КПД по сравнению с электрическими, но они легче и безопаснее. Коллекторный двигатель имеет меньший КПД, чем асинхронный, но из-за меньшей массы машин с коллекторными двигателями их применяют чаще. Форма и расположение рукояток, выключателей, а также уравновешенность и внешний вид современных ручных машин обеспечивают максимальное удобство в работе и отвечают современным требованиям технической эстетики. В конструкциях ручных машин широко использован принцип поузловой унификации, обеспечивающий снижение трудоемкости и стоимости их изготовления и ремонта.

Основные факторы риска неинфекционных заболеваний: Основные факторы риска неинфекционных заболеваний, увеличивающие вероятность.

Удельный вес кровельных работ в общем комплексе городского cстроительства составляет по трудоемкости около 14%. Основными видами кровельных покрытий в настоящее время являются рулонные и безрулонные (мастичные) кровли.

Технологический цикл устройства рулонной кровли включает подготовку основания, очистку рулонных материалов от минеральной посыпки, подъем доставленной на объект мастики на крышу, наклейку рулонных материалов и их прикатку.

Подготовка основания заключается в удалении с него пыли, воды, наледи и снега, а также сушки основания. Пыль удаляют пылесосами и передвижными компрессорами, а воду -передвижными вакуум-насосами и переносными насосами. Для сушки основания, а также для таяния наледи и снега используют передвижные огневые установки с керосиновыми горелками и трубами для направления потока горячих газов; передвижные воздухоподогреватели для сушки больших площадей с одной или двумя горелками, центробежным вентилятором и диффузором для смешивания горячей газовой смеси с холодным воздухом; воздуходувки с электрическими нагревательными элементами; передвижные установки с вентилятором для сушки оснований совместным действием инфракрасного излучения раскаленного поддона, горячих газов и конвекционного обмена. Очищают рулонные материалы от минеральной посыпки перед укладкой и наклейкой на основание протяжкой полотнища между валками, смачивающими его растворителем, и механической очисткой полотнищ одной или двумя вращающимися круглыми капроновыми щетками.

Для перекачивания битумных мастик с пылевидными, волокнистыми и комбинированными наполнителями и приклейки на кровле рулонных материалов применяют смонтированные на прицепе агрегаты, состоящие из термоса с электронагревателем, смесителя и насосной

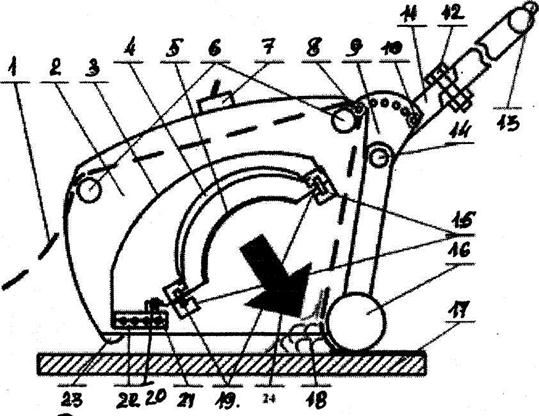

станции с мастикопроводами. Температурный режим контролируется и поддерживается автоматически. Агрегат обеспечивает подачу б м 3 /ч на кровлю мастики на высоту до 50 м при давлении 1,5 МПа. Для выполнения массовых кровельных работ битум доставляют на объект автогудронаторами, оборудованными горелками для подогрева мастики и насосом для наполнения цистерны, перемешивания и выдачи мастики. Горячую мастику из гудронатора подают на крышу, где еенаправляют на поверхности наклейки рулонных материалов, или сливают в котлы-термосы, из которых ее перекачивают шестеренными насосами по трубопроводу к месту производства работ. Для приготовления битумных мастик непосредственно на объекте и подачи ее к месту производства работ применяют битумоварочные котлы(рис. 12.2) Оборудование, состоящее из бака 7 с крышкой 4, жаровой системы 2, системы подачи 6 и шестеренного насоса 1 с приводом от

Рис. 12.24.Битумоварочный котёл.

электродвигателя монтируют на одноосном прицепе 5. Битумоварочные котлы являются объектами повышенной пожароопасности, из-за чего их комплектуют противопожарными средствами, а при работе неукоснительно соблюдают требования пожарной безопасности, общие и предписанные инструкцией по эксплуатации оборудования. Загруженный в бак битум (не более 3/4 объема бака) расплавляют передачей тепла через стенки жаровой системы, топочная камера которой работает на дизельном топливе. Во избежание обильного ценообразования при варке битума наполнитель должен быть сухим.

Мастику подают на крышу по мастикопроводу 5 на высоту до 50м при давлении 1,5 МПа. Производительность битумных котлов составляет около 5 м3/ч.

При устройстве кровель из рубероида с наплавленным в заводских условиях слоем мастики после раскатки рулонов на крыше их разогревают горелками до температуры 140 . 160 и прикатывают специальными устройствами на обрезиненных колесах. Для устройства безрулонных кровель из мастичных материалов на полимерной основе применяют передвижные станции, посредством которых мастичные материалы разгружают, разжижают, подают к месту производства работ и наносят на поверхность распиливанием. Производительность станции составляет до 800м2/ч, дальность подачи по вертикали до 50 м, по горизонтали — до 80 м.

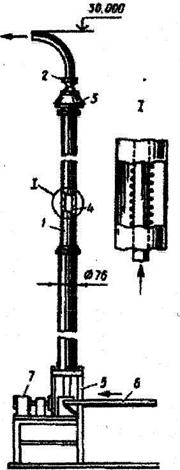

В зимних условиях рулонные ковры, кроме верхнего слоя, наклеивают, как правило, на холодных мастиках. Верхний слой наклеивают в теплое время года после предварительного освидетельствования. При подаче мастик насосом 7 по трубопроводу 1 его обязательно утепляют. Подогревают мастики в котлах-термосах. Максимальная температура мастик 180рС. При нанесении температура горячей мастики должна быть 160°С, а холодной 70°С.

Рис. 12.25 Установка для подачи горячих мастик на покрытие:

1 - трубопровод; 2 -хомут; 3 - флюгарка; 4 - внутренняя труба;

5 -рама; 6 - труба для подачи мастики из термоса; 7 - насос.

Для работы зимой рекомендуется использовать установки СО-212, СО-195А, СО-222А, а также вспомогательное оборудование.

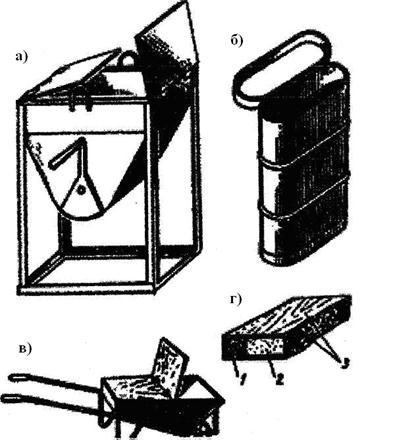

Рис. 12.26 Утепленная тара для доставки материалов:

а - утепленный бункер для асфальтобетона; б - утепленный ящик для двух рулонов рубероида; в - утепленная тачка для асфальтобетона; г - крышка для тачки и бункера; 1 - рама из бруса 30 X 40мм; 2 - шлаковата; 3 -фанера.

Электрическая кровельная машина инфрокрасного излучения (Рис.12.27). Предназначена для безогневого наклеивания наплавляемых рулонных битумных и битумно-полимерных кровельных и гидроизоляционных материалов. Профессиональная электрическая кровельная машина инфракрасного излучения позволяет значительно увеличить качество и срок службы кровельного ковра расходуя при этом экономически более выгодной электроэнергии вместо горелочных устройств, использующих горючий газ или жидкое топливо. Технология низкотемпературного наплавления кровельного материала сохраняет его свойства, в отличии от

применяемых газовых и жидкотошшвных устройств. Применяя данную технологию укладки кровельного материала значительно увеличивается производительность труда и можно проводить кровельные работы в зимнее время без снижения качества кровли! Обеспечивается также и высокая пожаробезопасность и экологичность производимых работ. Эффективность:

• Срок службы плоской рулонной кровли по сравнению с традиционными технологиями возрастает в 2-3 раза.

• Производительность работ возрастает на 10-15%.

Рис. 12.27Электрическая кровельная машина инфрокрасного излучения:

1 - наклеиваемый материал; 2 - боковые стенки корпуса машины;

3 - крышка корпуса; 4 - блок отрожателей; 5 - излучатель;

6 -направляющий вал; 7 - дополнительный выключатель;

8 - болт крепления регулировочного сектора к корпусу и изменения фокуса излучения; 9 - сектор изменения высоты руля; 10 - болт регулировки положения руля; 11 - Руль управления рабочим положением; 12 - болт стыковки руля;

13 - кнопка включения машины; 14 - неподвижная ось сектора;

15 - балочки крепления изоляоров облучателей; 16 - опорно-прикаточный вал;

17 - основание под наклееваемый материал; 18 -валик битумной мастики образующийся в процессе наклейки материала; 19 - изоляторы излучателей;

Машины для устройства полов. Для разравнивании, уплотнения и предварительного заглаживания бетонных и цементных полон и стяжек, а также мозаичных поличерцементных полов применяются виброрейки, представляющие собой стальную балку определенного профиля с размещенным на ней вибровозбудителем общего назначения. В зависимости от площади обработки и жесткости смеси используют одно- и двухбалочные виброрейки и виброрейки специального профиля.

Обработка поверхности виброрейкой заключается в следующем: машина устанавливается на маячных рейках и перемещается оператором по поверхности полосы, разравнивая уложенную смесь и уплотняя ее. Установка вибровозбудителя па рейке, как правило, обеспечивает ее направленные колебания, причем результирующая центробежного усилия направлена в сторону движения рейки, что облегчает ее перемещение оператором. Это особенно важно для ниброреек, имеющих значительную ширину захвата и массу. Для перемещения виброреек используют как жесткие рукоятки, так и гибкие тяги. Кроме электроприводных применяют виброрейки с пнев.модвигателями и двигателями внутреннего сгорания.

Машины для заглаживания бетонных полов в зависимости от вида рабочего органа подразделяются на лопастные и дисковые. Лопастные машины выпускаются трех- и четыре.хлопастными.

Трехлопастные машины предназначены для заглаживания и относительно грубой отделки бетонных полов, а четырехло-пастныо—для чистовой обработки поверхности. Заглаживание полов производится после предварительного схватывания бетона. Производительность юпаст-ных машин зависит от многих факторов: ширины захвата, мощности двигателя, угловой скорости рабочего органа, состояния обрабатываемой поверхности и квалификации оператора. Четырехлопаст-вые машины более устойчивы в работе, меньше вибрируют и обеспечивают лучшую чистоту обработки. Частота вращения рабочего органа машин до 200 мин.

Грубую обработку и заглаживание производят на меньших, а чистовую — на больших скоростях. Кроме того, выбор угловой скорости зависит от состояния обрабатываемой поверхности (чем выше твердость, тем больше должна быть скорость). Сменные стальные лопасти в зависимости от требований к качеству обрабатываемой поверхности изготовляются разной ширины. Широкие лопасти применяют для затирки, а узкие — для желез-ненпя поверхности бетона.

Дисковая заглаживающая машина ( 9.10, а) состоит из затирочного диска /, электродвигателя 3, червячного редуктора 4, узла управления и ходовой части 5. Откидной болт 2 предназначен для натяжения клиноременной передачи. Ходовая часть используется только для транспортирования машины в пределах объекта, в процессе работы ее снимают. Вращение затнрочному диску (пуск ма-П1ины в работу) передастся от элекгродш)-гателя клиноременной передачей и червячным редуктором через фрикционную муфту, срабатывающую при превышении расчетного момента и обеспечивающую защиту оператора. Дисковые заглаживающие машины имеют меньшую производительность по сравнению с лопастными, но позволяют получить более качественную поверхность обработки. Вибрация, создаваемая машиной в процессе работы, благодаря более уравновешенному режиму работы, также много меньше, чем у лопастных.

Монолитные покрытия полов обрабатывают мозаично-шлифовальными машинами ( 9.10, 0), состоящими из корпуса 6", редуктора, электродвигателя 3, узла управления и ходовых колес 5. Шлифуют поверхности шестью трехгранными абразивами 12, закрепленными в державках U на планшайбах 13. Планшайбы соединены через амортизаторы 10 из листовой резины с траверсами 14. Амортизаторы способствуют равномерному износу абразивов и более плавной работе машины. Траверсы получают вращение от зубчатых колес. Зубчатое колесо 8 зацепляется с шестерней 7нс шестерней 9, установленной на валу электродвигателя. Такая конструкция дает возможность передавать траверсам вращение в разные стороны и сообщать машине прямолинейное поступательное движение. При обработке больших площадей на съемной раме к трактору или электрокаре монтируют несколько машин, которыми управляет с рабочего места оператор. Шлифование производится с охлаждением подои, которая подается по шлангу из водопровода в зону шлифования.

В помещениях с большой площадью пола применяют различные самоходные шлифовальные агрегаты. Частота вращения рабочих opi анов мозаично-шлифовальных машин 250. 750 мин"1, а линейная скорость абразивных элементов составляет 5. 20 м/с. Она зависит от вида обрабатываемой поверхности, качества абразивных камней и характера обработки. Наименьшие скорости применяются при грубой обдирке поверхностей, наибольшие — при тонком шлифовании и полировании.

Для острожки дощатых полов применяется строгальная машина ( 9.11, а), корпус которой опирается на передний ролик / и два задних 9, свободно насаженных на оси траверсы 5, шарнирно соединенной с корпусом. Траверса тягой 7 связана с рукояткой 5, поворотом которой изменяется положение траверсы и тем самым изменяется глубина строгания. Пружина служит для подъема ножевого барабана с ножами 10 при освобождении тяги траверсы. К корпусу прифланцо-вана стойка 5, на которой установлен пускатель 4 с подведенным к нему кабелем, оканчивающимся штепсельным разъемом 3. Рабочим органом машины является ножевой барабан, укрепленный на поверхности обращенного ротора электродвигателя 2. Вал статора электродвигателя неподвижно закреплен в двух опорах корпуса. Ножевой барабан снабжен тремя ножами, которые помещены в его пазах и прочно зажаты сухарями. Установка ножей регулируется упорными винтами ползунов (по два ползуна на каждый нож). Нож представляет собой стальную закаленную пластину с заточенной режущей кромкой. Угол заточки режущей кромки 38. 40 °. Режущие кромки ножей должны выступать над поверхностью барабана не более чем на 3 мм. Для правильной установки ножей служит специальная линейка, прилагаемая к машине. Ножи следует закреплять особенно тщательно, так как центробежная сила при вращении ножевого барабана, стремящаяся вырвать ножи, достигает 2000. 3000 Н.

Строжка машиной производится в два приема. При первом проходе снимается стружка толщиной 1,0. 2,5 мм, а при втором (поперечном) проходе толщина чистовой стружки должна быть 0,5. ,0 м. Производительность машины до 40 м~/ч.

Для шлифования паркетных и дощатых полов применяют шлифовальные машины, которые могут быть барабанного и дискового типов. Машина барабанного типа ( 9.11, б) состоит из корпуса 2, опирающегося на два передних / и одно заднее колесо 9 рояльного типа. Ходовые колеса снабжены механизмом регулирования // степени прижатия барабана к шлифуемой поверхности, соединенного

тягой 13 с рукояткой управления. На стойке 6, при фланцованной к корпусу машины, имеются пускатель 4 и мешок для сбора древесной стружки 12. От электродвигателя 14 посредством клино-ременной передачи обеспечивается вращение барабана 18 с натянутой на него шкуркой 17 и вентилятора. Отводной ролик 15, закрепленный на откидывающейся крышке 16, ограничивает приближение машины к стене при работе.

Наружная поверхность барабана выполнена из резины, что улучшает сцепление с абразивной лентой, обеспечивает равномерное распределение нагрузок на рабочий орган, а также смягчает удары и уменьшает его вибрацию при работе машины. Окружная скорость шлифовального барабана колеблется 10. 22 м/с. Выбор окружной скорости барабана зависит также от типа и качества применяемых шкурок. Концы абразивной шкурки заправляются в косой паз барабана и затягиваются двумя эксцентриковыми валиками. Древесная пыль, образующаяся при работе машины, засасывается вентилятором и удаляется в сборный мешок через отводную трубу. Для получения ровной и гладкой поверхности шлифовку пола достаточно производить в два приема: первый — в прямом и второй-—в поперечном направлении. Производительность машины-—до 40. 60 и /ч.

Для шлифования пола в стесненных местах (под приборами отопления) применяют машины дискового типа. В них рабочим органом является диск с закрепленной на нем абразивной шкуркой. Эти машины имеют небольшую (до 5 м'/ч) производительность и разнообразное конструктивное исполнение.

Для сварки полотнищ рулонных материалов (линолеума) в заводских и построечных условиях применяют аппараты и машины с инфракрасным излучателем, выполненным в виде нагревательного утюжка ( 9.12). В утюжке смонтированы две кварцевые инфракрасные лампы, установленные в фокусе двух параболических отражателей, формующая пластина 4, защитный кожух /, с рукояткой 2 и средняя плита 5. Лучистая энергия, направленная от кварцевых ламп в зону разогрена отражателями, преобразуется в

тепловую и нагревает до 14О. 15О°С (до вязкотекучего состояния) кромки свариваемых полотнищ, которые прижимаются друг к другу формующей пластиной. Скорость сварки регулируют изменением расстояния между формующей и средней пластинами.

Перед сваркой на кромки спариваемых полотнищ укладывают целлофановую или фторопластовую ленту. Для наблюдения за ходом сварки и зоне центральной прорези пластал установлен защитный светофильтр 3. При малых объемах работ излучатель перемещается вдоль стыка вручную. При выполнении больших объемов работ излучатель монтируют на самоходной четырехколесной каретке с улектри-ческим приводом. С помощью инфракрасных излучателей сваривают 30. 70 м/ч линолеума.

Прикитку евежеуложенного линолеума чля создания прочного сцепления его с основанием осуществляют передвижными двухбарабанными ннброкаткамн, на которых установлен маятниковый электрический вибровозбудигель с вертикально направленными колебаниями. Виброкатки вручную перемещаются ни поверхности линолеума и прикатывают о г 100 до 120(1 \г/ч.

Машины для устройства кровель н гидроизоляционных работ. Устройство кровельных покрытий в общем комплексе строительно-монтажных работ занимает

одно из важных мест, а их удельный вес в городском строительстве составляет по трудоемкости около б. 9 %. В настоящее время основными видами кровельного покрытия являются рулонная и безрулонная (мастичная) кровли.

Для устройства безрулонных кровель из мастичных материалов на полимерной основе применяют передвижные станции, посредством которых механизируется разгрузка мастичных материалов и их разжижение с последующе и подачей и нанесением на поверхность распыливанием. Такие станции обеспечивают производительность до 800 1%г/ч, дальность подачи но вертикали 50 м, по горизонтали — до 80 м.

При устройстве рулонных кронель все чаще применяют рубероид с наплавленным в заводских условиях слоем мастики. Такой материал приклеивают к основанию путем разогрева (подплавления) покровного мастичного слон до температуры 140 °. Ш0 иС пламенем горелок и последующего прижима. Устройство кровель из направляемого рубероида, производство которого непрерывно растет, является весьма перспективным, так как при этом отпадает необходимость в битумном хозяйстве, сокращается номенклатура оборудования для доставки на рабочие места кровельных .материалов и устройства гидроизоляционного слоя, обеспечивается высокое качество кроили, повышается культура производства кровельных работ, улучшаются условия труда рабочих.

Для более качественной отделки полов применяют дисковые затирочные машиныс двумя вращающимися навстречу друг другу рабочими дисками.

Для шлифования и полирования полов из мозаики, мрамора гранита и т. п. материалов применяют мозаично-шлифовальные машины.

Для строжки деревянных полов применяют строгальные машиныс рабочим органом в виде вращающегося барабана.

Для шлифования дощатых и паркетных полов применяют шлифовальные машины барабанного и дискового типов. По устройству и принципу работы шлифовальная машина барабанного типа сходна с строгальной машиной, с вынесенным на корпус машины приводным электродвигателем.

Для шлифования полов в стесненных условиях (под приборами отопления, в углах помещений) применяют шлифовальные машины дискового типас рабочим органом в виде вращающегося диска с закрепленной на нем абразивной шкуркой.

Машины для устройства кровель

Технологический цикл устройства рулонной кровли включает подготовку основания, очистку рулонных материалов от минеральной посыпки, подъем доставленной на объект мастики на крышу, наклейку рулонных материалов и их прикатку.

Подготовка основания заключается в удалении с него пыли, воды, наледи и снега, а также сушки основания. Пыль удаляют пылесосами и передвижными компрессорами, а воду – передвижными вакуум-насосами и переносными насосами. Для сушки основания, а также для таяния наледи и снега используют передвижные огневые установки с керосиновыми горелками и трубами для направления потока горячих газов; передвижные воздухоподогреватели для сушки больших площадей с одной или двумя горелками, центробежным вентилятором и диффузором для смешивания горячей газовой смеси с холодным воздухом; воздуходувки с электрическими нагревательными элементами; передвижные установки с вентилятором для сушки оснований совместным действием инфракрасного излучения раскаленного поддона, горячих газов и конвекционного обмена.

Очищают рулонные материалы от минеральной посыпки перед укладкой и наклейкой на основание протяжкой полотнища между валками, смачивающими его растворителем, и механической очисткой полотнищ одной или двумя вращающимися круглыми капроновыми щетками.

Для перекачивания битумных мастик с пылевидными, волокнистыми и комбинированными наполнителями и приклейки на кровле рулонных материалов применяют смонтированные на прицепе агрегаты, состоящие из термоса с электронагревателем, смесителя и насосной станции с мастикопроводами. Температурный режим контролируется и поддерживается автоматически.

Для приготовления битумных мастик непосредственно на объекте и подачи ее к месту производства работ применяют битумоварочные котлы.

При устройстве кровель из рубероида с наплавленным в заводских условиях слоем мастики после раскатки рулонов на крыше их разогревают горелками до температуры 140…160 и прикатывают специальными устройствами на обрезиненных колесах.

Для устройства безрулонных кровель из мастичных материалов на полимерной основе применяют передвижные станции, посредством которых мастичные материалы разгружают, разжижают, подают к месту производства работ и наносят на поверхность распыливанием. Производительность станции составляет до 800м 2 /ч, дальность подачи по вертикали до 50м, по горизонтали – до80м.

Читайте также: