Мартенситно стареющие стали реферат

Обновлено: 07.07.2024

Высокопрочные стали при необходимой прочности должны иметь достаточные пластичность, сопротивление динамическим нагрузкам, ударную вязкость, усталостную прочность, а для ряда изделий и хорошую свариваемость.

В высокопрочном состоянии изделия весьма чувствительны к различным концентраторам напряжений как внешним (выточки, острые переходы, отверстия с малым радиусом и т. д.), так и внутренним (неметаллические включения), поэтому большое значение имеет чистота стали по неметаллическим включениям.

При выплавке высокопрочных сталей необходимо применять чистые шихтовые материалы, специальные методы выплавки, повышающие чистоту стали по неметаллическим включениям, газам и вредным примесям, такие как электрошлаковый переплав, вакуумные способы плавки и др., которые повышают пластичность стали, но при этом и удорожают сталь.

Существуют разные способы получения высокопрочных сталей. К ним относятся: закалка на мартенсит с низким отпуском (300-350 °С) и вторичное твердение в интервале температур 500-650 °С, а также ряд специальных технологических процессов, к которым можно отнести термомеханическую обработку, получение сталей со структурой сверхмелкого зерна и некоторые другие. К высокопрочным сталям относятся большинство мартенситно-стареющих сталей и ПНП-сталей.

Типы высокопрочных мартенситных сталей различаются выбором упрочняющих частиц. Это могут быть карбиды железа типа Fe3C (№№ 1-4 в табл. 2.1), карбиды легирующих элементов (Mo2C; Cr23C6) или интерметаллиды - соединения легирующих элементов с железом (как Fe2Mo) или между собой (как NiAl).

Предел текучести σ02 и вязкость разрушения К1с высокопрочных сталей

| № п/п | Марка стали | σ0 2, МПа | К1с, МПа√м (вязкость разрушению |

| 30ХГСН2А | |||

| ВКС8 (35ХН3СМФ) | |||

| 300М (35ХН2С2МФ) | |||

| ВКС9 (35ХНЗС2МФ) | |||

| AermetlOO (23X3H11K13M1) | |||

| 25Х5Н11М2Ю | |||

| ЭП637 (25Н12К10М6) | |||

| Н18К9М5Т (ВКС210) | |||

| Р18 |

Стали с углеродом подвергают низкому отпуску (200. 300 0 C), Прочность после отпуска сохраняется: хотя углерод ушел из раствора внедрения, упрочнение создали нано частицы карбидов.

Рекордные в этой группе - стали ВКС8 и ВКС9 (ВИАМ) [11]. Никель в них не только дает прокаливаемость, но и ослабляет хладноломкость. Остаточные (после закалки) карбиды не крупнее 0,1 мкм, и их всего 0,5 %. (Для сравнения в табл. 4.1 приведена инструментальная быстрорежущая сталь P18: при том же содержании углерода в мартенсите в ней много карбидов крупнее 1 мкм — в результате вязкость разрушения К1с ниже в 5 раз.)

Интерметаллиды и специальные карбиды выделяются при отпуске около 500 0 C. Стали 25Н12К10М6 получили рекордное для больших сечений сочетание прочности и вязкости (№ 7 в табл. 4.1) за счет интерметаллида Fe2Mo и карбида Mo2C. Другой вариант - сталь без кобальта 25Х5Н11М2Ю (№ 6 в табл. 4.1), упрочняемая интерметаллидом NiAl и карбидами Mo2C и Cr23C6 .

МАРТЕНСИТНО-СТАРЕЮЩИЕ СТАЛИ

Мартенситно-стареющие стали - это особый класс материалов, превосходящих по конструкционной прочности и технологичности рассмотренные ранее легированные низко отпущенные и дисперсионно-твердеющие среднеуглеродистые стали.

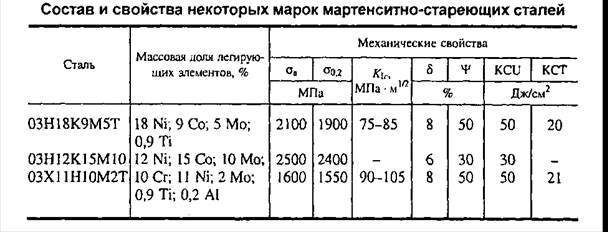

Их основа - без углеродистые сплавы железа с высоким содержанием никеля до 20 %, дополнительно легированные Со, Мо, Ti, Аl, Сr и другими элементами (табл. 2.2).

Особенностью этой группы сталей является получение при закалке практически без углеродистого легированного мартенсита и его последующее старение при температуре около 500 °С, сопровождающееся выделением интерметаллидных фаз. Это обеспечивает сочетание высоких прочностных свойств с достаточной пластичностью и вязкостью. Опасность хрупких разрушений при низких температурах, в отличие от других высокопрочных сталей, уменьшается благодаря присутствию никеля и низкому содержанию углерода (не более 0,03 %). Высокая концентрация легирующих элементов предотвращает образование не мартенситных продуктов превращения аустенита независимо от скорости охлаждения при закалке.

Мартенситно-стареющие стали закаливают от 800-860 °С на воздухе. При нагреве легирующие элементы переходят в γ-раствор и при охлаждении не выделяются. Закалка фиксирует пересыщенный железоникелевый без углеродистый мартенсит с высокой подвижностью дислокаций. Поэтому железоникелевый мартенсит при прочности около σв = 1000 МПа имеет высокую пластичность (δ=18—20 %,ψ=75-85 %) и малую способность к упрочнению при холодной деформации. После закалки эти стали можно деформировать с большими степенями обжатия.

В закаленном состоянии сталь хорошо обрабатывается давлением, резанием и хорошо сваривается.

Мартенситно-стареющая сталь получает основное упрочнение при старении, т. е. отпуске при 450-500 °С. Упрочнение при старении связано с выделением из мартенсита дисперсных частиц интерметаллидов типа NiТi, Fе2Мо, Ni3( Ti, Аl).

Механические свойства после старения: σв = 2000 МПа, σ0,2 = 1800 МПа, δ =12%, ψ = 50 %, КСU = 50 Дж/см 2 . При высокой прочности сталь сохраняет высокое сопротивление хрупкому разрушению. Сталь 03Н18К9М5Т теплоустойчива до 450 °С.

Малая чувствительность к надрезам, высокое сопротивление хрупкому разрушению обеспечивают высокую конструкционную прочность изделий в широком диапазоне температур от криогенных до 450-500 °С.

Мартенситно-стареющие стали применяют в самолетостроении, ракетостроении, т. е. в тех отраслях, в которых важна удельная прочность, а также в криогенной технике, где они нашли применение благодаря высокой пластичности и вязкости при низких температурах.

Мартенситно-стареющие стали - особо высококачественные и из-за высокой стоимости применяются для деталей наиболее ответственного назначения: Н18К9М5 - шестерни, валы, корпуса ракет; Н10Х12Д2Т - детали химической аппаратуры, пружины; Н4Х12К15М4Т - штампы горячего деформирования, детали теплоэнергетических установок и др.

В настоящее время широко используется для работы в космосе коррозионностойкая сталь 04Х14К13Н4М5ТВ (ЭП767) для высоконагруженных сварных емкостей и арматуры.

Высокий уровень свойств стали 03Х14К14Н4М3Т определяется условиями формирования ее структуры. Оптимальное сочетание прочности, пластичности и вязкости достигается при термической обработке, состоящей из закалки при 1050 °С, обработки холодом и старения при 520 °С в

Сталь 03Х14К14Н4М3Т обладает удовлетворительной свариваемостью. Сварка выполняется проволокой того же состава. Механические свойства сварных соединений без упрочняющей термической обработки (в числителе при 293 К, в знаменателе при 77 К): σ= 1100/1750 МПа; δ = 23/20 %; ψ= 64/45 %; КСU = 230/140 Дж/см 2 .

Обряды и обрядовый фольклор: составляли словесно-музыкальные, драматические, игровые, хореографические жанры, которые.

Романтизм как литературное направление: В России романтизм, как литературное направление, впервые появился .

Социальное обеспечение и социальная защита в РФ: Понятие социального обеспечения тесно увязывается с понятием .

Высокая конструктивная прочность изделия достигается только тогда, когда оно изготовлено из материала, обладающего большой прочностью и высоким сопротивлением хрупкому разрушению. Этим требованиям в значительной степени отвечают без углеродистые ( ≤0.03 % С ) мартенситно-стареющие стали, углерод и азот в составе которых – вредные примеси, снижающие пластичность и вязкость стали . Эти стали упрочняются закалкой и последующим старением .

Следует вспомнить, что мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в α – Fe: содержание углерода в мартенсите может быть таким же, как и в исходном аустените, т. е. может достигнуть 2,14 %.

Мартенситное превращение происходит только в том случае, если быстрым охлаждением аустенит переохлаждён до низких температур, при которых диффузионные процессы становятся невозможными. Мартенситное превращение носит бездиффузионный характер, т. е. не сопровождается диффузионным перераспределением атомов углерода и железа в решетке аустенита.

Мартенситное превращение осуществляется путем сдвига и не сопровождается изменением состава твердого раствора. Сдвиговой механизм превращения отличается закономерным кооперативным направленным смещением атомов в процессе перестройки решетки. Отдельные атомы смещаются друг относительно друга на расстояния, не превышающие межатомные.

Пока на границе мартенсита и аустенита существует сопряженность решеток (когерентность), скорость образования и роста кристаллов мартенсита очень высока (~ 1000 м/с).

Вследствие разности удельных объемов мартенсита и аустенита увеличиваются упругие напряжения в области когерентного сопряжения, что, в конечном счете, приводит к пластической деформации и образованию межфазной границы с неупорядоченным расположением атомов.

При переохлаждении аустенита до температуры, соответствующей точке МН (МS в иностранной литературе) аустенит превращается в мартенсит. Таким образом, МH – температура начала мартенситного превращения. Если непрерывное охлаждение стали прекратить, то превращение остановится. Чем ниже охладить аустенит, тем больше образуется мартенсита.

По достижения определенной для каждой стали температуры (MK ) превращение аустенита в мартенсит прекращается. Эту температуру окончания мартенситного превращения обозначают MK . Положение MH и MK не зависит от скорости охлаждения, а обусловлено химическим составом аустенита : чем больше в аустените углерода, тем ниже MH и MK . Все легированные элементы, растворенные в аустените, за исключением Coи Al , понижают MH и MK (рис.1).

Если задержать на некоторое время охлаждение при температуре, лежащей ниже температуры, соответствующей MH , например 20ºC , то, аустенит, сохранившийся не превращенным при охлаждении до этой температуры, становится устойчивым (Аост ). Это явление стабилизации проявляется более сильно в интервале температур MH …MK и зависит от температуры, при которой задержалось охлаждение. Температура, ниже которой проявляется этот эффект стабилизации, обозначается MС .

1.1Мартенситно – стареющие стали.

Широкое применение в технике получила высокопрочная мартенситно-стареющая сталь Н18К9 М5Т ( ≤0,03%С, ~18%Ni, ~9%Co, ~5%Mo, ~0,6%Ti).

Сталь закаливают на воздухе от 820-850ºС. После закалки, сталь состоит из безуглеродистого массивного (реечного) мартенсита, имеющего наряду с низкой прочностью хорошие пластичность и вязкость: σ0.2 = 950…1100 МПа; σв = 1100…1200Мпа; δ = 18…20%; ψ = 70…80%; и KCU = 2,0…2,5 МДж/м 2 . Таким образом, характерной особенностью безуглеродистого мартенсита являются высокое значение пластичности и вязкости. В закаленном состоянии мартенситно-стареющие стали, легко обрабатываются резанием, хорошо свариваются.

Старение при 480-520ºС повышает прочность мартенситно-стареющих сталей, но понижает пластичность и вязкость. Механические свойства после старения:

σ0.2 = 1800…2000 Мпа; σв = 1900…2100 Мпа; δ = 8…12%; ψ = 40…60%; KCU = 0,4…0,6 МДж/м 2 ; HRС = 52.

Кроме стали Н18К8М5Т нашли применение менее легированные мартенситно-стареющие стали: Н12К9М3Г2, Н10Х11М2Т и т.д.

Мартенситно-стареющие стали после закалки и старения имеют удельную вязкость того же порядка что и другие высокопрочные стали (KCU = 0,35…0,6 МДж/м 2 ). Однако порог хладноломкости у мартенситно-стареющих сталей на 60…80Kниже, а работа распространения трещины КСТ значительно выше, чем у углеродистых высокопрочных сталей (0,25…0,3 МДж/м 2 вместо 0,06…0,08 МДж/м 2 ). Вязкость разрушения у мартенситно-стареющих сталей при σв = 1800…2000 Мпа составляет 50…70 Мпа·м в степени (1/2), тогда как у углеродосодержащих легированных сталей при том же значении σ0.2 = 20…30 Мпа·м 1/2 .

Мартенситно-стареющие стали, имеют высокий предел упругости, поэтому могут применяться для изготовления пружин. При низких температурах прочностные свойства, как обычно, возростают, но при сохранении повышенной пластичности и вязкости, что позволяет их использовать при низких температурах. Эти стали с 11-12% Crотносятся к коррозионно-стойким. Их применяют в авиационной промышленности, в ракетной технике, судостроении, приборостроении для упругих элементов, в криогенной технике и т.д. Но эти стали дорогостоящие.

1.2. Высокопрочные стали с высокой пластичностью .

Метастабильные высокопрочные аустенитные стали называют ТRIP – сталями (TRIP – от начальных букв слов TransformationInducedPlasticity) или ПНП – сталями (пластичность, наведенная превращением). Эти стали содержат 8…14% Cr, 8…32% Ni, 0,5…2,5%Mn, 2…6%Mo, до 2% Si. Пример марочного состава: 30Х9Н8М4Г2С2, 25Н25М4Г1. Отличительной особенностью сталей является то, что после аустенизации при 980…1200ºС температуры мартенситного превращения МН и МД (начало образования мартенсита деформации), находятся ниже 20ºС, т.е. стали имеют аустенитную структуру.

Для придания стали высоких механических свойств после аустенизации ее подвергают 80%-ной деформации (прокатка, волочение, гидроэкструзия и т.д.) при 250…550ºС (ниже температуры рекристаллизации). При деформации аустенит претерпевает наклеп и обедняется углеродом, что приводит к повышению точек МН и МД . При этом точка МД становится выше 20ºС. При охлаждении, следовательно, аустенит становится метастабильным и при его дальнейшем деформировании происходит мартенситное превращение. Поэтому при испытании на растяжение участки аустенита, где локализуется деформация, претерпевают мартенситное превращение, что приводит к местному упрочнению, и деформация сосредотачивается в соседних (неупрочненных) объемах аустенита. Следовательно, превращение аустенита в мартенсит исключает возможность образования “шейки”, что объясняет высокую пластичность ПНП-сталей.

Механические свойства ПНП-сталей:

σ0.2 = 1400…1500 Мпа; σв = 1500…1700 Мпа; δ = 50…60%.

Характерным для этой группы сталей является высокое значение вязкости разрушения и предела выносливости σ-1 . При одинаковой или близкой прочности ПНП-стали пластичнее, а при равной пластичности имеют более высокий предел текучести, чем мартенситно-стареющие стали или легированные высокопрочные стали.

Широкому применению ПНП-сталей препятствует их высокая легированность, необходимость использования мощного оборудования для деформации при сравнительно низких температурах, трудность сварки, анизотропия свойств деформированного металла и т.д.

Эти стали, используют для изготовления высоконагруженных деталей: проволоки, тросов, крепежных деталей и др.

Состав и структура сталей, их назначение. Понятие свариваемости и технология сварки мартенситно-стареющих сталей. Структурные и технологические дефекты сварных соединений, меры их предотвращения. Механические и служебные свойства сварных соединений.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 30.03.2017 |

| Размер файла | 239,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

КОНТРОЛЬНАЯ РАБОТА

По дисциплине: Сварка спец. сталей и сплавов

Содержание

Состав, структура сталей и их назначение

Структурные и технологические дефекты сварных соединений

Технология сварки и свойства сварных соединений

Меры предотвращения дефектов

Механические свойства сварных соединений

Служебные свойства сварных соединений

Список используемой литературы

Введение

сталь сварка дефект соединение

Мартенситно-стареющие стали не могут быть упрочнены цементацией и цианированием. Наиболее реальный метод химико-термической обработки их - азотирование, при котором одновременно происходит старение. Перед назначением режимов азотирования необходимо иметь в виду, что при слишком высокой температуре и длительности процесса наступает обратное превращение и перестаривание. Первое может привести к изменению (уменьшению) размеров, а второе к снижению твердости сердцевины; низкая температура азотирования способствует получению чрезмерно тонких слоев.

Мартенситно-стареющие стали выплавляют как на воздухе, так и в вакууме. Даже небольшие количества примесей значительно снижают вязкость. Особенно отрицательное влияние оказывает сера, поэтому ее содержание должно быть минимальным. Концентрация таких элементов, как С, Р, Bi, O2, N2 и Н2, также должна быть минимальной.

Мартенситно-стареющие стали хорошо поддаются горячей обработке путем обычных операций прокатки и ковки. Горячей обработке при 1210 - 1260 С обычно предшествует гомогенизация при таких же температурах. Мартенситно-стареющие стали можно подвергать холодной деформации до 85 % без необходимости промежуточного отжига ( так как деформационное упрочнение невелико), но, как правило, отжиг производят уже при несколько меньших обжатиях.

Высокий уровень прочности, достигаемый в этих сталях, обусловлен процессами старения в безуглеродистом (содержание углерода не превышает 0,03%) мартенсите, который в исходном, несостаренном состоянии обладает высокой пластичностью и относительно малой прочностью. Упрочнение обеспечивается старением мартенсита при температуре 450-550°С и обусловлено процессами образования высокодисперсных интерметаллидных фаз типа NiTi, Ni3Ti, Fe2Mo и др.

Мартенситно-стареющие стали обладают хорошими технологическими свойствами. В закаленном состоянии мартенсит этих сталей пластичен и может подвергаться деформации, обработке режущим инструментом и т.д. После отпуска они обладают высокой конструкционной прочностью в широком интервале температур (от криогенных до 400°С), благодаря чему используются в авиационной промышленности, ракетной технике, судостроении, в приборостроении для упругих элементов, в криогенной технике и т.д.

Широкое применение в технике получила высокопрочная мартенситно-стареющая сталь Н18К9М5Т. Закалка и старение при 480-520°С позволяет достигать значений предела прочности 1900-2100 МПа. Кроме стали Н18К9М5Т, используются менее легированные стали: Н12К8М3Г2, Н10Х11М2Т, Н12К8М4Г2, Н9Х12Д2ТБ.

Оптимальное сочетание прочности, пластичности и вязкости имеют сложнолегированные стали, содержащие 9-18% Ni, 7-9% Co, 4-6% Mo, 0,5-1% Ti. Для их получения используют индукционные печи, вакуумно-дуговую и электрошлаковую плавку.

Мартенситно-стареющие стали могут также обладать коррозионной устойчивостью. Примерами являются стали 03Х9К14Н6М3Д (ЭП921) и 03Х13Н8Д2ТМ (ЭП699). Они свариваются ручной и автоматической аргоннодуговой сваркой. Сварные соединения не склонны к образованию горячих и холодных трещин. Такие стали обладают также высокой эрозионной стойкостью.

Они используются при изготовлении сварных тяжелонагруженных деталей и конструкций для работы в интервале температур от -196 до 400°С при воздействии слабоагрессивных сред, обладают высокой эрозионной стойкостью. К конструкционным мартенситно-стареющим сложнолегированным относятся стали 03Н18К8М5Т-ВД (ЭК21-ВД), 03Н18М2Т2-ВИ, 03Н18К9М5Т-ВД (ЭП637-ВД) и др. Они применяются для изготовления ответственных тяжелонагруженных деталей: крепежных болтов, осей и емкостей высокого давления, сварных корпусов и зубчатых передач двигателей, валов вертолетов.

Состав, структура сталей и их назначение

Мартенситно-стареющие стали отличает особый механизм упрочнения, основанный на выделениях иитерметаллидов типа Ni (Ti, Al), Ni3Ti, Ni3Mo при нагреве 400--550 °С твердых растворов железа с никелем и добавками различных элементов замещения При этом обеспечивается ув= 1500ч2000 МПа, а для ряда композиций до 2800 МПа. Максимальное упрочнение при старении достигается в безуглеродистых сплавах как необходимом условии предотвращения связывания легирующих элементов в карбиды. Поэтому образующийся при закалке таких сталей мартенсит сравнительно мягок (ув = 700ч1100 МПа) и пластичен.

Мартенситно-стареющие стали изготавливаются в виде поковок, штамповок, листов, отливок, прутков и проволоки, в том числе и сварочной Для стабилизации значений пластических характеристик, увеличения усталостной прочности и предотвращения водородного охрупчиваиия применяется вакуумный переплав металла, повышающий чистоту по содержанию неметаллических включений, газов и примесей Цветных металлов. Для уменьшения содержания углерода и азота в иекоторых случаях применяют электронно-лучевой переплав.

Относительно высокая стоимость мартенситно-стареющих сталей ограничивает применение конструкциями, где на первый план выдвигается необходимость обеспечения повышенной удельной прочности, в том числе и при сварке закаленных элементов, при низкой чувствительности к наличию надрезов и трещииоподобиых дефектов Типичные области применения: оболочки летательных аппаратов, корпуса двигателей, сосуды высокого давления, изделия криогенного назначения и др.

Свариваемость сталей

Фазовые и структурные превращения

По свариваемости мартенситно-стареющие стали превосходят широко используемые углеродистые легированные стали. Они мало чувствительны к образованию горячих и холодных трещин; обеспечивают повышенный уровень механических свойств сварных соединений в нетермообработанном состоянии и возможность достижения равнопрочности основному металлу проведением после сварки старения.

Высокая прокаливаемость мартенситно-стареющих сталей предопределяет получение мартенситной структуры независимо от скорости охлаждения после аустенитизации. Повышенное содержание легирующих элементов может сместить температуру окончания мартенситного превращения ниже комнатной, что обусловит наличие в структуре определенного количества остаточного аустенита. Другой причиной его появления является нагрев закаленной стали на температуру, близкую к 600 °С, что приводит к обратному б--г-превращению.

Как при сварке в термоупрочненном, так и отожженном состоянии старение в зоне термического влияния происходит там, где нагрев достигал температур 480--540 °С. В тех случаях ЗТВ, где температура была 650 °С, мартенсит распадается на феррит и обогащенный никелем и, следовательно, стабильный аустенит. При охлаждении до комнатной температуры эти структурные составляющие сохраняются и не претерпевают изменений в результате старения после сварки.

Благодаря низкому содержанию углерода в большинстве марок мартенситно-стареющих сталей сопротивляемость ГТ находится на высоком уровне (табл. 20.2). Случаи поражения сварных швов горячими трещинами наблюдались при содержании С 0,1--0,2 % или наличии в сварочной проволоке редкоземельных элементов свыше 0,03 %. Сварочная проволока не должна также содержать Са, В и Zr. Легирование Со до 5% приводит к увеличению сопротивляемости трещинам.

Безуглеродистые и малоуглеродистые мартенситно-стареющие стали проявляют чувствительность к образованию XT только в присутствии Н. Неравномерность распределения водорода по зонам сварного соединения предопределяет места преимущественного зарождения трещин по центру сварного шва, линии сплавления и карбидной сетке в зоне термического влияния. Особенно неблагоприятна многопроходная сварка, при которой увеличение продолжительности пребывания металла в температурном интервале выпадения карбидов и интерметаллидов приводит к росту размеров включений, повышению локального напряженного состояния и концентрации Н, облегчающих зарождение трещин. Предотвращение образования XT достигается при наличии в структуре свыше 20 % остаточного аустенита. Действие легирующих элементов обусловлено в основном влиянием двух факторов: изменения растворимости Н и содержания остаточного аустенита в металле шва. При мартенситной структуре повышение содержания Мо и Ni ухудшает, а Мn и Со увеличивает сопротивление холодным трещинам в соответствии с изменением растворимости Н. В то же время Ni и Мо могут играть положительную роль, если при легировании образуется остаточный аустенит.

Структурные и технологические дефекты сварных соединений

Низкий уровень содержания элементов-раскислителей (С, Si и Мn) в мартенситно-стареющих сталях обусловливает определенные трудности с предотвращением образования пористости, несплавлений и загрязненности неметаллическими включениями металла шва. Развитие указанных явлений в существенной мере зависит от содержания Аl и Ti, определяющих также и уровень прочности соединения. Типичное содержание Аl и Ti в сварочных проволоках вызывает неравномерное окисление легирующих элементов в зоне сварки и, как следствие, нестабильность состава и свойств металла шва. Окисление титана, кроме того, приводит при сварке малых толщин к образованию на поверхности металла шва местных утолщений в виде пленки окислов, а также криволинейной форме соединения вследствие повышенного эффекта блуждания дуги (перемещения анодного пятна на участок металла, свободного от шлаков).

Специфический дефект сварных швов--дендритный излом, сопровождаемый резким ухудшением ударной вязкости и усталостной прочности металла шва. В первую очередь этому способствует укрупнение размера зерна в металле шва с более высоким содержанием Ni при чрезвычайной устойчивости возникшей крупнозернистой структуры к различного вида термической обработке (структурная наследственность). Другая причина связана с высокой химической неоднородностью распределения элементов, в частности Ti и Мо, способствующих неравномерному распаду твердого раствора при старении с образованием скоплений грубых частиц по границам крупнозернистого металла. Обычно применяемая для предотвращения грубокристаллитной структуры металла шва регламентация 1,5--4 % д-феррита, препятствующего прорастанию дендритов через несколько слоев, ограничена только группой нержавеющих мартенситно-стареющих сталей, где возможно добиться необходимого соотношения между феррито- и аустенитообразующими элементами.

Технология сварки и свойства сварных соединений

Способы сварки плавлением

Мартенситно-стареющие стали могут свариваться всеми видами сварки. Благодаря специфическому механизму упрочнения технология изготовления различных изделий из этих сталей отличается простотой и надежностью. Это связано как с возможностью сваривать без подогрева и последующего немедленного отпуска, так и обеспечить близкие к основному металлу свойства применением после сварки простой операции старения.

Наиболее распространенными способами сварки мартенситно-стареющих сталей являются ЭЛС и аргонодуговая сварка вольфрамовым электродом: импульсная, с поперечными колебаниями электрода, со сканирующей дугой (для малых толщин) и в щелевую разделку (для больших толщин). Указанные способы сварки обеспечивают мелкозернистое строение металла шва, малый перегрев околошовной зоны и близкие к основному металлу механические свойства. Для устранения глубоко залегающих дефектов применяют вращающийся неплавящийся электрод при осевой подаче присадочной проволоки. Используемые присадочные проволоки обычно имеют близкий к основному металлу состав (табл. 20.2). Для компенсации потерь упрочняющих элементов при выгорании их содержание может быть увеличено по сравнению со свариваемой сталью.

К достаточно распространенным способам дуговой сварки следует отнести ручную штучными электродами с покрытием и автоматическую под слоем флюса. Имеется ряд работ о возможности получения качественных сварных соединений при использовании самозащитной порошковой проволоки или сварке в углекислом газе.

Весьма перспективно применение лазерной сварки, позволяющей получить соединения с большей стойкостью против коррозионного растрескивания, чем при ЭЛС и АДС.

Способы сварки давлением

Контактная стыковая сварка сопротивлением весьма подходит для соединения мартенситно-стареющих сталей. Этот способ с успехом применяется, когда необходимо получить более или менее одинаковые сварные детали, и он очень удобен при проведении предварительных опытов по нахождению оптимальных условий сварки.

Наиболее широко распространена контактная точечная сварка. Сравнительно мягкий и пластичный мартенсит предотвращает преждевременное разрушение по присущему этому типу соединений концентратору напряжений, что наблюдается при сварке обычной высокопрочной стали.

Для изготовления единичных деталей применяется диффузионная сварка и сварка взрывом. Для определенных деталей перспективна сварка трением.

Меры предотвращения дефектов

Для предотвращения пористости при сварке все материалы и агрегаты должны быть скрупулезно чистыми. Детали, изготовленные резанием с использованием СОЖ, необходимо обезжирить, а затем промыть горячей водой для удаления натрийсодержащих веществ на свариваемых кромках, вызывающих пористость и интенсивное разбрызгивание. Для снижения концентрации растворенных элементов и получения более гладкого сварного шва кромки листа должны быть по возможности скошены.

Особое внимание следует уделять закреплению и установке свариваемого изделия в приспособлении. При некачественной подгонке сварочных стыков, когда зазоры в корневой части составляют около 1,6 мм, предотвращение горячих трещин представляет серьезную проблему. Особо подвержены растрескиванию при кристаллизации угловые швы, поскольку проплавление более тонкой пластины увеличивает ширину зазора между сварочными кромками, тем самым задерживая кристаллизацию центральной части шва. Сопротивляемость горячим трещинам можно повысить увеличением коэффициента формы шва, что достигается переходом от однопроходной к двухпроходной сварке, увеличением угла разделки кромок и изменением состава защитного газа. Сварка на пониженных токах также способствует устранению трещин вследствие перехода от швов с вогнутой формой к выпуклой.

Для предупреждения формирования по высоте сварного шва осевого столба кристаллитов и возникновения древовидного излома при многопроходной сварке следует стремиться к щелевой разделке кромок. Целесообразно также менять от слоя к слою направление сварки, что дезориентирует структуру металла шва, снижая чувствительность к горячим трещинам и образованию дендритного излома. Этим же целям служит и сварка на оптимальных скоростях, приводящая к смене ячеистой на дендритную структуру металла шва.

Для предотвращения холодных трещин следует ограничивать содержание Н в соединении менее 0,5--0,8 см3/100 г. Это достигают как проведением обезводороживающего отжига основного металла и сварочной проволоки, так и отпуска или старения после сварки в интервале 300--540 °С. Следует тщательно контролировать проведение многопроходной сварки, добиваясь отсутствия мартенситного превращения в нижележащих слоях перед выполнением последующих слоев (сварка с предварительным и сопутствующим подогревом, регулирование термического цикла сварки и др.). Это уменьшает уровень максимальных напряжений I и II рода и предотвращает карбидные выделения в корне шва, являющиеся местами аккумуляции водорода и зарождения холодных трещин.

Для гомогенизации и измельчения структуры металла шва перед окончательной термообработкой целесообразно проводить нормализацию с температур 1000--1050 °С. Это позволяет получать соединения с близкими к основному металлу пластическими и вязкими свойствами.

Механические свойства сварных соединений

Проведение после сварки упрочняющей термообработки делает сварное соединение равнопрочным основному металлу в случае идентичности химического состава. Однако небольшое снижение пластичности и вязкости металла шва может определить возникновение хрупкого разрушения, когда в условиях высокопрочного состояния уровень данных показателей для основного металла близок к минимально допустимым. Поэтому уровень прочности металла шва обычно не стремятся повысить сверх ув-1700 МПа. В тех случаях, когда для обеспечения работоспособности конструкции важна ударная вязкость, применяют сварку без последующей термообработки. При этом предел прочности соединений близок ув-1000 МПа при KCU = 1 МДж/м2. При многослойной сварке применяют подогрев, предотвращающий охлаждение наплавленных слоев ниже температур г--б-превращения с явлением подстаривания. В противном случае старение мартенсита нижних слоев сопровождается возрастанием прочности и твердости и снижением вязкости металла шва. При этом достигается комплекс механических свойств, промежуточный между свойствами закаленного и термоупрочненного состояния. Для ряда мартенситно-стареющих сталей повышения надежности сварных соединений достигают отказом от проведения старения после сварки или применяют подстаривание при более низкой температуре (~350 °С) для ограничения уровня прочности металла шва и околошовной зоны.

Служебные свойства сварных соединений

Температура эксплуатации мартенситно-стареющих сталей не превосходит 400 °С в связи с явлениями старения и перестаривания. Высокая хладностойкость позволяет успешно эксплуатировать сварные изделия до температур -70--100 °С, а из отдельных марок стали и при криогенных температурах. Важнейшее свойство сварных изделий -- высокая несущая способность при приложении статических нагрузок, в том числе и при наличии концентраторов напряжений. Это не касается конструкций, работающих в условиях вибрационных нагрузок, где преимуществ по сравнению с высокопрочными низколегированными сталями не наблюдалось. При у0.2?1400 МПа в ряде случаев отмечалось ускоренное развитие трещин в сварных соединениях. Другим перспективным направлением использования мартенситно-стареющих сталей является износостойкая наплавка.

Список используемой литературы

1. Волченко В.Н. Сварка и свариваемые материалы Том 1: справочник. / В.Н. Волченко 1991 - 528 стр.

Это стали на Fe–Ni основе, содержащие 7–20% Νi, дополнительно легированные Co, Mo, Ti, Al и Nb (если нужна коррозионная стойкость, то добавляют и Cr). Классическими считают стали, содержащие 18–25% Ni и с минимальным содержанием углерода. Марки наиболее используемых сталей приведены в таблице 2.4, а классификация МСС – на рисунке 2.1.

Таблица 2.4 - Механические свойства (средние) мартенситно-стареющих сталей

| Сталь | Тстар, ºС | σв, МПа | σ0,2, МПа | Ψ, % | δ, % | HRC |

| Н18К9М5Т (ЭП637) | 500 | 2 200 | 1 950 | - | 8 | 55 |

| Н18К12М5Т2 (Э11809) | 500 | 2 450 | 2 350 | 35 | 7 | 60 |

| Н16К4М5Т2Ю (ЗИ89) | 480 | 2 050 | 1 980 | 40 | 7,5 | 55 |

| Н17К12М5Т (ЭП845) | 500 | 2 050 | 2 000 | 45 | 8 | 54 |

| Н18К14М5Т (ЭИ122) | 480 | 2 400 | - | 35 | 9 | 57 |

| Х12Н8К5МЗТ (ЗИ90) | 480 | 1 700 | 1 600 | 55 | 10 | 48 |

| Х12Н2К16М4 (ЭИ124) | 600 | 1 600 | 1 550 | 55 | 12 | 46 |

| 08X15Н5Д2Т (ЭП410) | 450 | 1 450 | 1 350 | 500 | 11 | 43 |

| XI1Н10М2Т (ЭИ678) | 500 | 1 550 | 1 480 | 50 | 8 | 46 |

Наиболее интенсивно упрочняют стали такие легирующие элементы, как Ti и Al. Однако суммарное количество этих элементов не должно превышать 1%.

Рисунок 2.1 - Классификация мартенситно-стареющих сталей

При старении мартенсит обедняется легирующими элементами из-за выделения вторичных интерметаллидных фаз типа NiTi, NiTi, NiMo, FeMo, Ni(TiAl).

Причем, наибольшее упрочнение сталь достигает на стадии предвыделения, когда интерметаллиды еще когерентно связаны с матричным твердым раствором и имеют малые размеры. При γ→α - превращении получается мартенсит с небольшой твердостью и невысокими прочностными свойствами. При отпуске углеродистых сталей происходит распад мартенсита с образованием ферритокарбидной смеси, что ведет к понижению прочности и твердости.

Мартенситно-стареющие стали применяют для изготовления деталей ответственного назначения, которым нужна высокая прочность и хорошая вязкость при низких и невысоких температурах. Эти стали используют в самолетостроении, ракетостроении, машиностроении, в криогенной технике.

Также эти стали можно использовать для изготовления пружин и упругих элементов, гибких гидравлических шлангов, подшипников и болтов, сосудов высокого давления, в часовой промышленности. Из этих сталей производят полуфабрикаты в виде поковок, сортового проката, листов, полос, лент, труб.

Подшипниковые стали

Подшипники являются ответственными деталями машин и механизмов. Они во многом определяют точность и производительность металлорежущих станков, надежность электродвигателей, качество автомобилей, тракторов, вагонов и т. д. Отечественная промышленность производит более 5 тысяч типоразмеров подшипников диаметром от 0,5 до 3,0 м.

Стали для подшипников по назначению составляют особую группу конструкционных сталей, но по составу и свойствам они близки к инструментальным сталям.

К особенностям характера работы подшипниковых сталей относятся высокие локальные нагрузки, и, как следствие этого, чрезвычайно высокие требования к чистоте стали по неметаллическим включениям, карбидной неоднородности и др. Основные требования, которые должны обеспечить подшипниковые стали.

1) Высокая статическая грузоподъемность – предельная нагрузка, при которой остаточные деформации в зоне контакта не превышают 0,01% от диаметра шарика или заэвтектоидных легированных хромом сталей, обработанных на высокую твердость.

2) Высокое сопротивление контактной усталости. Эта характеристика чрезвычайно сильно зависит от наличия металлургических дефектов различного рода, особенно сульфидных и оксидных включений, а также водорода, поскольку подшипниковые стали флокеночувствительны.

При производстве подшипниковых сталей применению рафинирующих переплавов уделяется особое внимание. Рафинирующие переплавы позволяют значительно снизить загрязненность стали неметаллическими включениями, что, естественно, удорожает сталь. Если принять за 100% содержание включений в стали ШХ15 открытой выплавки, то для стали, обработанной синтетическим шлаком (ШХ15Ш), оно составляет 45%, для той же стали вакуумно-дуговой выплавки (ШХ15ВД) - 35%, а для стали, обработанной шлаком и дополнительно переплавленной вакуумно-дуговым способом (ШХ15ШД) - 25%. При этом оставшиеся включения более равномерно распределяются в объеме слитка, уменьшается и средний размер включений.

Не менее вредным фактором, с точки зрения контактной усталости, является карбидная неоднородность (карбидная сетка, строчечные включения карбидов и т. п.). Способ устранения этого дефекта заключается в проведении оптимальной пластической и термической обработки.

Износостойкость, в том числе абразивная, достигается введением сталь ~1,0% С и 1,5% Сr. Влияние хрома на износостойкость определяется тем, что он увеличивает количество карбидной фазы и меняет качественно ее состав, позволяя получать твердые специальные карбиды.

Высокое сопротивление малым пластическим деформациям. Это требование наиболее актуально для подшипников точных приборов.

Размерная стабильность. В зависимости от размеров и класса точности подшипников изменения размеров при эксплуатации не должны превышать 10-4–10-5 мм/мм. Размерная стабильность зависит от содержания остаточного аустенита в стали. При увеличении количества остаточного аустенита размерная стабильность ухудшается, так как остаточный аустенит является нестабильной структурной составляющей и при высоких нагрузках может превращаться в мартенсит, что сопровождается объемными изменениями.

В таблице 2.5 приведены составы некоторых подшипниковых сталей

Таблица 2.5 - Состав и область применения подшипниковых сталей

Содержание основных элементов

Подшипниковые стали обычно классифицируются по условиям работы: различают стали общего применения, используемые для изготовления деталей подшипников (колец, шариков, роликов), работающих при температурах от - 60 -+300 °С в неагрессивных средах, и стали специального назначения, предназначенные для изготовления теплостойких и коррозионностойких подшипников. Составы сталей для подшипников общего назначения регламентируются ГОСТ 801–78, а подшипников специального назначения – соответствующими ТУ.

Пружинные стали

Пружинные стали предназначены для изготовления пружин, упругих элементов, пружинящих деталей приборов и механизмов, а так же рессор различного типа.

По способу изготовления пружинные стали делят на стали, упрочняемые путем пластической деформации и последующего стабилизирующего отпуска (старения), и стали, упрочняемые путем закалки на пересыщенный твердый раствор и последующего отпуска (старения).

Пружинные материалы наиболее часто используют в виде проволоки или ленты, из которых затем путем навивки, резки или вырубки изготовляют пружины и пружинящие детали необходимой конфигурации. При получении пружинной проволоки или ленты нередко применяют совмещенный способ упрочнения, включающий закалку на пересыщенный раствор и пластическую деформацию с последующим отпуском.

По назначению пружинные стали можно разделить на стали общего и специального назначения.

Стали общего назначения предназначены для изготовления изделий, обладающих высоким сопротивлением малым пластическим деформациям (предел упругости) и релаксационной стойкостью, при достаточной пластичности и вязкости, а для пружин, работающих при циклических нагрузках, и высоким сопротивлением усталости. Рабочая температура таких пружин обычно не превышает 100. 120 °С.

Требования к свойствам пружинных сталей определяются условиями работы пружин и механизмов, которые могут быть исключительно разнообразны. Наиболее общим требованием ко всем пружинным сталям является обеспечение высокого сопротивления малым пластическим деформациям (предел упругости) и релаксационной стойкости (сопротивление релаксации напряжений).

Химический состав и свойства пружинных сталей общего назначения регламентируются в ГОСТ 14959-79 (таблица 2.6).

Таблица 2.6 - Химический состав и свойства пружинных сталей общего назначения

Содержание основных элементов,%

Получение сталей высокой прочности неизбежно ведет к понижению характеристик пластичности и прежде всего сопротивления хрупкому разрушению. Поэтому надежность стали в конструкции (изделии) может быть охарактеризована конструктивной прочностью - комплексом механических свойств, находящихся в корреляции с эксплуатационными условиями работы изделий.

Читайте также: