Лазерная резка дерева реферат

Обновлено: 02.07.2024

Свойства лазерного луча: направленность, монохроматичность и когерентность. Технология лазерной резки металла. Применение вспомогательного газа для удаления продуктов разрушения металла. Типы лазеров. Схема твердотельного лазера. Резка алюминия и сплавов.

| Рубрика | Производство и технологии |

| Вид | лабораторная работа |

| Язык | русский |

| Дата добавления | 12.06.2013 |

| Размер файла | 2,1 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Введение

Возможности лазеров. Широкое применение в промышленности получили различные механические методы разделения металлов, в первую очередь резка ножовочными полотнами, ленточными пилами, фрезами и др. В производстве используются разнообразные станки общего и специального назначения для раскроя листовых, профильных и других заготовок из различных металлов и сплавов. Однако при многих достоинствах этого процесса существуют значительные недостатки, связанные с низкой производительностью, высокой стоимостью отрезного инструмента, трудностью или невозможностью раскроя материалов по сложному криволинейному контуру.

В промышленности получил распространение ряд процессов разделения материалов, основанных на электрохимическом, электрофизическом и физико-химическом воздействиях. Ацителено-кислородная резка, плазменная резка проникающая дугой и другие физико-химические методы разделения обеспечивают повышение производительности по сравнению с механическими методами, но не обеспечивают высокой точности и чистоты поверхностей реза и требуют в большинстве случаев последующей механической обработки. Электроэрозионная резка позволяет осуществлять процесс разделения материалов с малой шириной и высоким качеством реза, но одновременно с этим характеризуются малой производительностью.

В связи с этим возникла производственная необходимость в разработке и промышленном освоении методов резки современных конструкционных материалов, обеспечивающих высокую производительность процесса, точность и качество поверхностей получаемого реза. К числу таких перспективных процессов разделения материалов следует отнести лазерную резку металлов, основанную на процессах нагрева, плавления, испарения, химических реакциях горения и удаления расплава из зоны резки.

Сфокусированное лазерное излучение , обеспечивая высокую концентрацию энергии, позволяет разделять практически любые металлы и сплавы независимо от их теплофизических свойств. При этом можно получить узкие резы с минимальной зоной термического влияния. При лазерной резке отсутствует механическое воздействие на обрабатываемый материал и возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствии этого лазерную резку можно осуществлять с высокой степени точностью, в том числе легкодеформируемых и нежестких заготовок или деталей. Благодаря большой плотности мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса. Кратко рассмотренные особенности лазерной резки наглядно демонстрируют несомненные преимущества процесса по сравнению с традиционными методами обработки.

Лазерная резка относится к числу первых технологических применений лазерного излучения, апробированных еще в начале 70-х годов. За прошедшие годы созданы лазерные установки с широким диапазоном мощности (от нескольких десятков ватт до нескольких киловатт), обеспечивающие эффективную резку металлов с использованием вспомогательного газа, поступающего в зону обработки одновременно с излучением лазера. Лазерное излучение нагревает, плавит и испаряет материал по линии предполагаемого реза, а поток вспомогательного газа удаляет продукты разрушения.

Цель работы: изучить материал для лазерной резки

Задачи работы: найти материал для работы, выбрать нужный материал для нашего реферата.

Описание процесса лазерной резки

Сущность процесса

При лазерной резке нагревание и разрушение участка материала осуществляется с помощью лазерного луча.

В отличие от обычного светового луча для лазерного луча характерны такие свойства как направленность, монохроматичность и когерентность.

За счет направленности энергия лазерного луча концентрируется на относительно небольшом участке. Так, по своей направленности лазерный луч в тысячи раз превышает луч прожектора.

Лазерный луч по сравнению с обычным светом является монохроматичным, т. е. обладает фиксированной длиной волны и частотой. Это облегчает его фокусировку оптическими линзами.

Лазерный луч имеет высокую степень когерентности - согласованного протекания во времени нескольких волновых процессов. Когерентные колебания вызывают резонанс, усиливающий мощность излучения.

Благодаря перечисленным свойствам лазерный луч может быть сфокусирован на очень маленькую поверхность материала и создать на ней плотность энергии, достаточную для нагревания и разрушения материала (например, порядка 108 Вт/см2 для плавления металла).

Технология лазерной резки металла

Воздействие лазерного излучения на металл при разрезании характеризуется общими положениями, связанными с поглощением и отражением излучения, распространением поглощенной энергии по объему материала за счет теплопроводности и др., а также рядом специфических особенностей.

В области воздействия лазерного луча металл нагревается до первой температуры разрушения - плавления. С дальнейшим поглощением излучения происходит расплавление металла, и фазовая граница плавления перемещается в глубь материала. В то же время энергетическое воздействие лазерного луча приводит к дальнейшему увеличению температуры, достигающей второй температуры разрушения - кипения, при которой металл начинает активно испаряться.

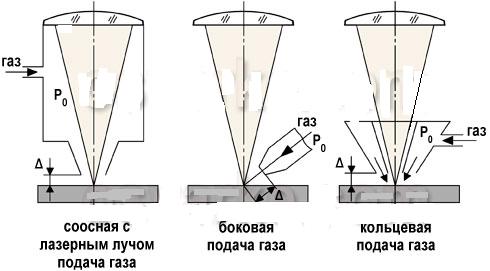

Таким образом, возможны два механизма лазерной резки - плавлением и испарением. Однако последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла. Обычно в качестве вспомогательного газа используется кислород, воздух, инертный газ или азот. Такая резка называется газолазерной.

Рисунок. Схема лазерной резки

Например, кислород при газолазерной резке выполняет тройную функцию:

вначале содействует предварительному окислению металла и снижает его способность отражать лазерное излучение;

затем металл воспламеняется и горит в струе кислорода, в результате выделяется дополнительная теплота, усиливающая действие лазерного излучения;

кислородная струя сдувает и уносит из области резки расплавленный металл и продукты его сгорания, обеспечивая одновременный приток газа непосредственно к фронту реакции горения.

В зависимости от свойств разрезаемого металла применяются два механизма газолазерной резки. При первом значительный вклад в общий тепловой баланс вносит теплота реакции горения металла. Такой механизм резки обычно используется для материалов, подверженных воспламенению и горению ниже точки плавления и образующих жидкотекучие оксиды. Примерами могут служить низкоуглеродистая сталь и титан.

При втором механизме резки материал не горит, а плавится, и струя газа удаляет жидкий металл из области реза. Данный механизм применяется для металлов и сплавов с низким тепловым эффектом реакции горения, а также для тех, у которых при взаимодействии с кислородом образуются тугоплавкие оксиды. Например, легированные и высокоуглеродистые стали, алюминий, медь и др.

Рисунок. Схемы подачи вспомогательного газа в зону резки

Типы лазеров

лазерный резка металл газ

Лазер, как правило, состоит из трех основных узлов:

· источника энергии (механизма или системы накачки);

· оптического резонатора (системы зеркал), обеспечивающего усиление вынужденного излучения активного тела.

Для резки обычно применяются следующие типы лазеров:

твердотельные и газовые - с продольной либо поперечной прокачкой газа, щелевые, а также газодинамические.

В осветительной камере твердотельного лазера размещаются лампа накачки и активное тело, представляющее собой стержень из рубина, неодимового стекла (Nd-Glass) или алюмо-иттриевого граната, легированного иттербием (Yb-YAG) либо неодимом (Nd-YAG). Лампа накачки создает мощные световые вспышки для возбуждения атомов активного тела. По торцам стержня расположены зеркала - частично прозрачное (полупрозрачное) и отражающее. Лазерный луч усиливается в результате многократных отражений внутри активного тела и выходит через частично прозрачное зеркало.

Рисунок. Схема твердотельного лазера

Серийные твердотельные лазеры имеют сравнительно небольшую мощность, как правило, не превышающую 1-6 кВт. Длина волны - около 1 мкм (рубинового лазера - около 694 нм). Режим излучения может быть как непрерывным, так и импульсным.

В газовых лазерах в качестве активного тела применяется смесь газов, обычно углекислого газа, азота и гелия. В лазерах с продольной прокачкой газа смесь газов, поступающих из баллонов, прокачивается с помощью насоса через газоразрядную трубку. Электрический разряд между электродами, подключенными к источнику питания, используется для энергетического возбуждения газа. По торцам трубки размещены отражающее и полупрозрачное зеркала.

Более компактными и мощными являются лазеры с поперечной прокачкой газа. Их общая мощность может достигать 20 кВт и выше.

Рисунок. Схемы лазеров с продольной и поперечной прокачкой газа

Весьма эффективны щелевые CO2-лазеры. Они имеют еще меньшие габариты, а мощность их излучения обычно составляет 600-8000 Вт. Режим излучения - от непрерывного до частотно-импульсного.

Рисунок. Схема щелевого лазера

В щелевом лазере применяется поперечная высокочастотная накачка активной среды (с частотой от десятков МГц до нескольких ГГц). Благодаря такой накачке увеличивается устойчивость и однородность горения разряда. Щель между электродами составляет 1-5 мм, что способствует эффективному отводу тепла от активной среды.

Наиболее мощные лазеры - газодинамические (100-150 кВт и выше). Газ, нагретый до температуры 1000-3000 К, протекает со сверхзвуковой скоростью через сопло Лаваля (суженный посередине канал), в результате чего он адиабатически расширяется и охлаждается в зоне оптического резонатора. При охлаждении возбужденных молекул углекислого газа происходит испускание когерентного излучения. Накачка лазера может осуществляться вспомогательным лазером или другим мощным источником энергии.

Рисунок. Схема газодинамического лазера

Длина волны излучения углекислотных лазеров составляет 9,4 или 10,6 мкм.

Твердотельные лазеры плохо обрабатывают неметаллы, поскольку ряд таких материалов полностью или частично прозрачен для излучения с длиной волны около 1 мкм, например, оргстекло. Лазерный луч более чувствителен к неровной поверхности обрабатываемого материала. Однако при раскрое алюминиевых сплавов, меди и латуни твердотельные лазеры имеют преимущество по сравнению с углекислотными, поскольку поглощение излучения поверхностью этих металлов значительно выше на длине волны твердотельного лазера.

Углекислотные лазеры более универсальны и применяются для обработки почти любых металлов и неметаллов. Кроме того, у них очень низкая расходимость луча, что дает возможность разместить источник излучения далеко от зоны обработки без потери качества луча.

Лазерная резка алюминия и его сплавов

Для разрезания металлов в основном требуется мощность лазера от 450-500 Вт и выше, для цветных металлов - от 1кВт и выше.

Для лазерной резки алюминия и его сплавов, меди и латуни требуется излучение более высокой мощности, что обусловлено следующими факторами:

низкой поглощательной способностью этих металлов по отношению к лазерному излучению, особенно с длиной волны 10,6 мкм углекислотного лазера, в связи с чем твердотельные лазеры более предпочтительны;

высокой теплопроводностью этих материалов.

Обработка малых толщин может выполняться в импульсном режиме работы лазера, что позволяет уменьшить зону термического воздействия, а больших толщин - в микроплазменном режиме. Плазмообразующими являются пары легко ионизируемых металлов - магния, цинка и др. Под действием лазерного луча в области реза образуется плазма, нагревающая металл до температуры плавления и плавящая его.

Воздушно-плазменная резка алюминия, как правило, используется в качестве разделительной при заготовке деталей для их последующей механической обработки. Хорошее качество реза обычно достигается лишь для толщин до 30 мм при силе тока 200 А.

При разрезании алюминия применяется вспомогательный газ с давлением более 10 атм. Структура торцевой поверхности реза - пористая с легко удаляемым гратом на нижней кромке реза. С повышением толщины металла качество торцевой поверхности реза ухудшается.

При резке латуни торцевая поверхность реза обладает пористой шероховатой структурой с легко удаляемым гратом в нижней части реза. С возрастанием толщины металла качество торцевой поверхности реза ухудшается.

Таблица. Характерные толщины разрезаемых листов при мощности лазера P = 5 кВт.

Резка дерева на лазерном станке

Дерево является самым красивым из всех известных человечеству материалов. Помимо этого, древесина относится к экологически чистому, безопасному и наиболее качественному материалу, используемому с давних времен. Применяется в различных сферах производства, в частности в строительстве. Из древесины производят множество разнообразной продукции, которую мы применяем как в быту, так и в качестве декоративных элементов.

Не так давно, каждая манипуляция: резка, гравировка, выжигание, велась по старинке — своими руками. Процесс был трудозатратным, но очень интересным и увлекательным. Сегодня любые действия с древесиной производятся, используя лазерные станки и подручные инструменты.

На дерево лазер оказывает тепловое воздействие. Осуществляя резку, станок сплавляет кромку, защищая дерево от микробов и бактерий, обеспечивая больший срок службы изделию. В отличие от слесарных инструментов, при работе с оборудованием не бывает никаких отходов, щепок, опилок, заготовка или макет не деформируется, а рисунок целиком соответствует оригиналу.

Однако каждая порода дерева обрабатывается разными способами. Все зависит от породы, толщины, влажности, твердости и сезона поставки.

Виды лазерных станков для работы по фанере

Станки с числовым программным автоматическим управлением

- Станки напольные. Рабочий стол станка может варьироваться от 0,5 метра до 2 метров. Такие станки рассчитаны на установку в специальном помещении и используются обычно на тяжелых производствах. Станки отличаются монолитным корпусом, который обеспечивает устойчивость всей конструкции и эффективно снижает вибрационный фон, возникающий при эксплуатации. Главным назначением данного оборудования считается резка, гравировка, раскрой дерева.

- Станки настольные. Макеты небольшого размера, не требующие установки в производственном помещении. Идеально подходят для обработки в домашних условиях или стенах небольшого офиса. Отличная оптическая система позволяет справляться с высококачественной резкой и декорированием заготовок.

- Компактные станки. Своими руками с помощью маркера можно нанести декоративные элементы на различную объемную продукцию (ручки, брелоки, украшения, любой макет и т.д.), при этом каждая деталь будет хорошо просматриваться, а рисунок будет отличаться долговечностью. Такая особенность достигается за счет особенной конструкции маркера с высокотехнологичной оптической системой.

Принцип работы на лазерном станке

Макет-заготовка обрабатывается при помощи луча, который на поверхности материала выглядит как пятно, диаметром в несколько микрон. Луч образуется благодаря линзе, устанавленной на незначительном расстоянии от базовой части детали.

Луч перемещается благодаря приводу, который заранее запрограммирован на технические параметры обрабатываемого элемента.

Чаще всего при обработке дерева применяются:

- Газовый, с диаметром луча в 10 микрон, образованный с помощью газовой трубки.

- Твердотельный лазер. Диаметр луча в 1 микрон создается при помощи неодимового стекла.

Преимущества и недостатки

Современные станки обладают массой преимуществ:

- Высокая точность. Гравировка или резка с помощью станка считается высокоточным процессом. Толщина разреза составляет не более 2-х мм. Чтобы выполнить резку или нанести гравировку собственноручно, не нужно больше прилагать физические усилия и использовать подручный инструмент.

- Высокая работоспособность. Скорость работы позволяет минимизировать время при выполнении различных объемов работ, что позволяет экономить энергоресурсы.

- Экономичность. Такой показатель относится к расходу материалов, так и к показателям энергопотребления. За счет высокой точности работы, лазерные станки бережливо экономят дерево, уменьшая отходы до минимума.

- Универсальность. Кроме резки, станки могут производить работы по нанесению гравировки.

К основному недостатку относятся только один фактор — стоимость и малодоступность. Не все любители смогут позволить купить себе такое дорогостоящий лазерный станок по обработке дерева, а попробовать сделать своими руками может каждый.

Примерная стоимость на услуги лазерной резки. Цены указаны в рублях за 1 погонный метр реза. Цена гравировки указывается в рублях за 1 квадратный сантиметр.

Лазерный станок своими руками

Как мы уже отмечали, приобрести оборудование по дереву на основе лазера под силу не каждому, но сделать его самостоятельно из подручных материалов, можно очень просто.

Инструмент и материал для сборки:

- диод лазерный;

- карандаш, лучше всего механический;

- радиатор, в качестве охладителя;

- оптическое волокно;

- термическая смазка;

- батарейки вида D или 2 АА;

- защита для глаз.

Самый главный момент в работе — это защита глаз. Ни при каких обстоятельствах не смотрите на луч, чтобы не повредить зрение.

По поводу диода. Высокой мощности ИК диод с выходом 1W, способный выжигать любой материал, кроме металла. Диод должен работать на 2V с постоянным током 1,7А. Следует обращать внимание на то, что диоды имеют разную полярность (плюс и минус). В случае неправильно соединения диод просто сгорит.

Макет и его сборка

Соединяем диод с радиатором. Для лучшей теплопроводности обработать термической смазкой. Затем переходим к механическому карандашу. Лучше всего подойдет карандаш с металлическим корпусом, что затем позволит избежать плавления при перегреве. Разбираем карандаш, в наконечник вставляем оптическое волокно и фиксируем с помощью эпоксидной смолы или клея.

Для лазера своими руками лучше использовать тонкий карандаш под размер оптического волокна. Собираем: оптоволокно с наконечником вставляем обратно в карандаш и прочно закручиваем. Благодаря такой нехитрой, но быстрой конструкции, каждый сможет своими руками выжигать различные узоры и делать гравировку на деревянных изделиях.

Если вы не передумали и решили, что лазерный станок вам необходим, тогда к выбору той или иной модели следует подходить с особой ответственностью. Изучите полную информацию о каждой модели, сопоставьте необходимые вам параметры, и затем приступайте к покупке. Также можно найти и информацию о том, как своими руками сделать оборудование на основе лазера из обыкновенного карандаша или старого DVD или CD привода.

Современные способы обработки фанеры и дерева позволяют создавать эксклюзивные конструкции, поражающие своей красотой и оригинальностью. Лазерная резка фанеры открыла возможность изготовления очень сложной дизайнерской продукции. Это могут быть различные решетки для декорирования оконных проемов, дверей, вставки в мебельные фасады, элементы подвесных потолков, внутренние перегородки. Такие изделия из фанеры будут гармонично смотреться как в домашней обстановке, так и в интерьере гостиниц, ресторанов, баров, магазинов, клубов.

Лазерная резка фанеры разных пород дерева отличается между собой по температуре луча и степени поддува.

Особенности лазерной обработки фанеры

Резка фанеры при помощи лазера относится к наиболее современным способам обработки листовых материалов. В отличие от традиционной резки ручным или электрическим лобзиком, лазерная резка фанеры позволяет добиться минимального расхода материала, выполнить самые сложные формы и узоры, ювелирную детализацию. Это стало возможным благодаря очень маленькой толщине луча лазера, которая составляет доли миллиметра, а также использованию станков с компьютерным программным управлением.

Преимущества обработки фанеры лазером:

Преимущества обработки фанеры лазером: края разреза получаются очень аккуратными и гладкими, не нужно прилагать особые физические усилия.

- Высокоэнергетический луч точечно воздействует на поверхность, осуществляя бесконтактную обработку. Из-за мощного повышения температуры в точке соприкосновения древесины и луча происходит испарение материала, в результате чего образуется шов шириной 0,01 мм.

- Края разреза очень аккуратные, что очень важно для вырезания ажурных мелких деталей и гравировки. Через высокотемпературное воздействие края разрезов получаются немного темнее.

- Для того чтобы резать фанеру, не нужно прилагать физических усилий.

- Можно выполнить абсолютно любой рисунок или гравировку — для этого достаточно иметь эскиз изображения в цифровом виде.

- Качество лазерной резки зависит от того, из какой древесины сделана фанера. Как правило, лучше всего режется обессмоленный материал из хвойных пород древесины.

При помощи лазерной резки можно выполнять:

- вырубку всевозможных заготовок разных размеров из листового материала;

- сувенирные изделия и подарки;

- элементы декорирования фасадов и интерьеров;

- презентационные и рекламные материалы;

- разные лекала и шаблоны.

Оборудование для обработки фанеры лазером

Лазерная резка выполняется при помощи специальных станков с программным управлением, в конструкции которых используются газовые лазеры.

Схемы подачи вспомогательного газа в зону лазерной резки.

Человек фактически не участвует в обработке — она полностью автоматизирована. Все, что нужно сделать — скопировать выбранный рисунок на карту памяти, установить ее в компьютерном блоке управления станком и подождать, пока станок вырежет заданные контуры. Данная процедура выполняется очень быстро и является безотходной.

Для повышения качества обработки древесных листовых материалов кроме станков могут использоваться чиллеры и системы обдува. Чиллеры используют для дополнительного охлаждения колбы с газом. Они состоят из водяного насоса и хладагента (фреона), не позволяющего нагреваться циркулирующей в чиллере воде. Системы вытягивания и обдува помогут удалить продукты горения и последующего охлаждения с заготовок. Это уменьшает степень обугливания (потемнения) края разреза.

Самодельные станки, с помощью которых может выполняться лазерная резка фанеры, малоэффективны. Сделанные в кустарных условиях, они не могут обеспечить требуемую мощность лазера, качественное охлаждение и питание, идеальную механическую подгонку всех элементов станка.

Лазерная резка фанеры обеспечивает максимальную точность передачи исходного рисунка. Изящные детали из фанеры способны украсить даже очень простой интерьер, придав ему оттенок романтичности и изысканности. При необходимости они могут использоваться для того, чтобы скрыть дефекты, радиаторы отопления или другие инженерные коммуникации. В зависимости от вырезанного рисунка, такие решетки могут быть почти непрозрачными, что не помешает качественному обогреву и вентиляции помещений.

Лазерные станки – это новые технологии. За ними будущее. Чем раньше человек поймет и освоит уникальное и многофункциональное оборудование, тем больше шансов у него стать востребованным и успешным в обществе.

| Вложение | Размер |

|---|---|

| sekrety_lazernogo_stanka.doc | 454.5 КБ |

Предварительный просмотр:

Муниципальный тур окружного конкурса творческих работ учащихся

Секция: научно-техническое творчество

ученица 9А класса

ученик 10 класса

ГБОУ СОШ с.Камышла

Руководители: учитель технологии

Пупкова Альфия Нигматовна,

Шайдуллина Альбина Рамилевна

1. Обоснование проблемы.

2. Анализ исторических прототипов и современных аналогов

История возникновение лазерного станка.

3. Анализ возможных идей. Выбор оптимальных идей.

4. Предварительные экономические расчеты.

5. Экологическая оценка будущего изделия.

6. Техника безопасности.

8.Оценка готового изделия.

11. Список литературы

На протяжении всей истории существования человека он пытается совершенствовать мир вокруг себя, чтобы улучшить жизнь, сделать ее проще и комфортнее. Совсем недавно персональный компьютер считался чем-то сверхъестественным. И вот уже он стоит в каждом доме, и мы не представляем себе существования без него. Буквально 50 лет тому назад телефоны в наших домах назывались стационарными, потому что работали от провода, подключенного к электрической сети. Никто и представить не мог, что мы будем носить телефоны в карманах и не только звонить по ним, но и получать информацию из сети Интернет, слушать музыку, фотографировать, снимать видео – и все это с помощью телефона. Фотоаппараты, видеокамеры, магнитофоны, часы, будильники – легли на полки. Век новых технологий каждый день дарит нам что-то интересное и необыкновенное. Сегодня мы можем позволить себе массу различных идей, так как имеем огромное возможности в любой сфере деятельности.

Совсем недавно к нам в школу привезли лазерный станок. Про это чудо многие наслышаны. Но что это за станок? Какие функции он выполняет? Почему так часто говорят о его невероятных операциях? Мы думаем, что немногие смогут дать полный ответ на наши вопросы. Ведь это новые и малоизученные технологии, которые на данный момент вызывают огромный интерес у всех, кто слышал значение Лазерный станок.

Проблема в том, что специалистов, которые смогли бы помочь разобраться в компьютерных технологиях лазерного станка в сельской местности, практически нет, и поэтому мы решили разработать проект, который поможет всем ребятам изучить функции станка, научится создавать изделия на станке, разрабатывать новые проекты.

Актуальность проекта заключается в том, что лазерные станки – это новые технологии. За ними будущее. Чем раньше человек поймет и освоит уникальное и многофункциональное оборудование, тем больше шансов у него стать востребованным и успешным в обществе.

Объект исследования: лазерный станок для гравировки и резки.

Предмет исследования: новые технологии трудовой деятельности на лазерном станке.

Гипотеза: лазерный станок для гравировки и резки - это инновационный станок с бесконечным потенциалом для творческой деятельности.

Цель проекта : изучить принципы работы, существующие преимущества и недостатки лазерного станка для гравировки и резки, на основе изученного создать предметы искусства.

1.изучить историю возникновения лазерного станка;

2.изучить технологию изготовления именной линейки, подарочной коробки, именных шаров, брелоков;

3. рассмотреть виды именных линеек, подарочных коробок, именных шаров, брелоков;

4.подобрать фанеру, инструменты и материалы для работы.

- систематизация и анализ собранной информации;

- метод использования Интернет – ресурсов.

Оригинальность идеи в том, что лазерный станок для резки и гравировки – это совершенно новый, мало исследуемый станок в сфере декоративно-прикладного творчества, который открывает нам новые возможности и идеи.

Практическая значимость заключается в том, что разработанный проект позволит поделиться информацией с окружающими и дать им возможность попробовать свои силы в новых инновационных технологиях. Материалы и исследования могут найти применение на уроках информатики, технологии, ИЗО. Созданный проект может быть использован в дальнейших исследованиях по обозначенной проблеме.

Анализ исторических прототипов и современных аналогов.

История возникновение лазерного станка для резки и гравировки.

Лазерный гравер (Лазерно-гравировальный станок с ЧПУ) – уникальное и многофункциональное оборудование. Его основными задачами являются раскрой и гравировка (маркировка) материала. ЧПУ – числовое программное управление . Достаточно задать программу, и машина сделает все сама. В большинстве случаев лазерный станок включает в себя два способа управления (ручной и механический).

На заре своего появления лазер не имел ничего общего со своим современным родственником. Все началось с теории, которую выдвинул известный ученый-физик Альберт Эйнштейн. В 1916 году он выдвинул предположение о взаимодействии квантового излучения на материалы и изменение их свойств.

До 50-х годов создание лазера так и оставалось на стадии теорий. Но в середине 50-х годов советские ученые Н. Басов и А. Прохоров разработали квантовый генератор. Это был усилитель микроволн, работа которого основывалась на индуцированном излучении. Он работал на основе аммиака.

Это изобретение дало толчок американским ученым Ч. Таунсу и А. Шавлову в 1957 году начать работу над разработкой современного лазера.

Параллельно с американцами советские ученые создали резонатор, который состоял из двух зеркал, расположенных друг против друга.

На основе материалов советских и американских ученых группа разработчиков исследовательского центра компания Hughes сконструировала первый лазер с длиной волны 0,69 мкм.

В конце 1960 года корпорация IBM показала миру инфракрасный лазер. Несмотря на то, что этот прибор был большим прорывом в этой сфере, практического значения он так и не приобрел. А все потому, что он работал при температуре жидкого водорода. Вместе с этим изобретением появилось еще одно - газовый лазер, который работал на смеси двух газов - неона и гелия. Именно этот прибор применяется и в наши дни. Его изобретателем стал Теодор Майман. Он тщательно изучил работы своих предшественников. Именно это позволило создать прибор, который стал важным технологическим прорывом в науке, производстве, медицине и других отраслях.

За несколько десятков лет ученые смогли поставить производство лазерных станков на высокий уровень. Появились специальные установки, которые предназначались для конкретных работ.

С использованием лазера промышленность, машиностроение, ювелирное дело и даже изготовление сувениров перешли на новый уровень. Эта новейшая технология делает производственные процессы максимально точными и позволяет внедрять абсолютно новые техники изготовления и декорирования продукции. Лазерная резка активно используется для обработки металлов, дерева, пластика, стекла и тканей.

Особой популярностью лазерные станки пользуются в ювелирном деле, при изготовлении оружия, компьютерной техники, изготовлении декора, а также в других сферах, где требуется высокая точность работы с мелкими деталями.

С использованием лазера промышленность, машиностроение, ювелирное дело и даже изготовление сувениров перешли на новый уровень. Эта новейшая технология делает производственные процессы максимально точными и позволяет внедрять абсолютно новые техники изготовления и декорирования продукции. Лазерные станки можно использовать в промышленности, в маленьких организациях, в домашних условиях.

Выбирают станки по мощности и по стоимости, например,

- настольный станок предназначен для работы дома или небольшой мастерской с маленькими заготовками. Мощность его доходит до 80 Вт, цена от 50000 рублей;

- профессиональный станок используется в малом бизнесе при производстве дизайнерских украшений, гравировке, раскрое материалов. Мощность доходит до 195 Вт, цена от 150000 рублей;

- промышленный станок используется на производственных линиях высокой мощности и пропускной способности с повышенными требованиями к качеству и точности работы. Мощность от 3000 Вт, цена от 450000 рублей.

Сегодня мы рассматриваем станок для лазерной резки фанеры и дерева (Zerden mini 6040). Основным компонентом станка является лазерная установка. Она формирует сконцентрированное излучение, которое воздействует на материал. Для этого применяются лазеры типа СО2. Полупроводниковые модели не обладают достаточной мощностью и могут быть использованы только для художественного выжигания.

Порядок выполнения фигурной лазерной резки фанеры

1.Создание рисунка. В зависимости от возможностей оборудования — это можно делать в электронном виде или самостоятельно нанести узор на поверхность.

2. Выбор режима резки. Определяющим параметром является мощность лазера. Она зависит от толщины и структуры фанеры. Если превысить степень нагрева – будет увеличиваться ширина реза.

3. Формирование рисунка. На его скорость влияет мощность лазера. Чем она выше, тем быстрее выполняется процесс. Однако при этом увеличивается область потемнения по краям. Это общее описание технологии, которое может быть изменено в зависимости от параметров и функциональных возможностей оборудования. Средняя мощность лазерной установки составляет около 20 Вт. Она напрямую зависит от толщины фанеры и сложности узора. Для работы лучше всего применять автоматизированные центры обработки с ЧПУ по дереву. Это увеличит точность и повысит производительность.

Принцип работы лазерного станка

Основной рабочий инструмент аппарата – лазер, пучок света высокой мощности. При направлении его на изделие из дерева, участок соприкосновения сильно нагревается и волокна материала просто выгорают. Таким образом происходит бесконтактная резьба лазером.

Преимущества этого метода обработки:

1.Края получаются идеально ровными, не требуют дополнительной обработки;

2.Можно обрабатывать изделия любого размера и формы;

3.Устройства просты в ручном и автоматическом управлении;

4.Точная работа до мелких деталей и штрихов.

Возможности лазерного станка

Что можно делать, используя лазер станка:

1.Вырезать различные заготовки и трафареты из цельного куска древесины или фанеры;

2.Выжигать рисунки и гравировки на дереве;

3. Фрезеровать детали разной сложности.

При больших объемах производства необходимо предусмотреть систему вытяжки испарений. Это осуществляется с помощью локальной вентиляции. Отсутствие стружки значительно смягчает требования к условиям труда при фигурной резке фанеры лазерным станком.

Для работы необходимы следующие комплектующие

1.Блок электронного управления. Он контролирует работу лазера, подает команды на его перемещение относительно листа;

2.Система вывода продуктов сгорания. Несмотря на их небольшое количество без принудительной вентиляции быстро повысится концентрация вредных веществ;

3.Интерфейс для ввода информации – рисунка, режимов работы станка и т.д.

Анализ возможных идей. Выбор оптимальных идей.

На изучение технологий создания макетов, вырезания заготовок и трафаретов из фанеры мы потратили 4месяца. Незаменимыми помощниками в этом стали мастер-классы на сайтах в сети Интернет.

Систематизация и анализ собранной информации :

В результате исследований и изучения возможностей лазерного станка для резки и гравировки, мы рассмотрели варианты изделий, которые можно собрать из заготовок, полученных на станке. Вариантов очень много, и мы решили остановиться на рассмотрении некоторых:

В результате проведенного исследования мы решили выполнить все виды изделий по одному варианту.

Читайте также: