Контроль качества бетонных и железобетонных конструкций реферат

Обновлено: 05.07.2024

Уже во времена Древнего Рима широко применялся бетон — монолитный строительный материал, представляющий собой смесь крупного и мелкого заполнителей с вяжущим компонентом. В XIX веке гениально простая идея ввести в тело бетона стальные элементы, арматуру, открыла дорогу железобетону, одному из наиболее распространённых нынче строительных материалов.

Железобетон представляет собой монолитную конструкцию, в которой металлическая или полимерная арматура окружена традиционным бетоном. Роль арматуры заключается в восприятии растягивающих усилий, возникающих в конструкции или изделии. Задача бетона сводится в сопротивлению сжимающим усилиям. Интересно, что каждый из этих компонентов железобетона устраивается так, чтобы создать наиболее выгодные условия работы другого.

Такая комбинация материалов и сочетание их работы позволяет создавать интересные, рациональные и эффективные конструкции. Вот основные достоинства железобетона:

1 возможность получения конструкций высокой прочности

2 стойкость к любым природным и техногенным воздействиям

3 пригодность к эксплуатации в любых условиях

4 негорючий характер этого материала значительно повышает безопасность здания

5 неограниченные возможности моделирования форм на строительной площадке

6 возможности заводского изготовления и монтажа на месте готовых крупных конструктивных элементов.

К недостаткам железобетона относят затраты времени на достижение этим материалом расчётной прочности, значительный собственный вес, сложности устройства тонкостенных и мелких конструкций, затраты на сооружение опалубки и некоторые другие недостатки. Одним из главных изъянов железобетона считается большой вес и, как следствие, сложность в перекрытии очень больших пролётов, для которых применяют лёгкие стальные конструкции.

Качество железобетона

Основы качества железобетонной конструкции задаются на стадии проектирования. На этом этапе определяется геометрия, необходимый состав бетонной смеси и точное армирование. От строителей требуется в точности выполнить проектные требования и обеспечить правильную технологию на всех этапах создания конструкций.

Железобетон, особенно в монолитном исполнении, при котором конструкции изготавливаются на строительной площадке, невозможен без подтверждения качества. Оценку результатов железобетонных работ проводят несколькими способами:

- контролем исполнения

- испытанием образцов бетона

- неразрушающим контролем возведённых конструкций.

Контроль исполнения заключается в ответственном наблюдении за процессами бетонных и арматурных работ, организацией правильного набора прочности создаваемых структур и элементов.

Кроме проверки образцов контролю подвергают и основные конструкции. Для этого оценивают их твёрдость, воздействуя на них механическим способом. Различные методы такого контроля позволяют судить о твёрдости и прочности полученного материала, оценить его марку.

Различные виды неразрушающего контроля позволяют получить более полную информацию о качестве железобетонного массива. Такую оценку материала и конструкций лучше всего выполняют специализированные лаборатории неразрушающего контроля . Такие организации могут использовать все возможности современного инструментального арсенала и технологий, получить самую точную и разностороннюю информацию о железобетоне.

Компоненты качества

Проверка качества железобетона выполняется по ключевым параметрам этих конструкций. Операции всех видов контроля регламентируются нормами. Обширная практика сооружения железобетонных зданий и конструкций обусловила глубоко продуманную и проработанную нормативную базу, а также — технологии контроля и проверок всех видов и уровней.

Хорошо продуманы и известны исполнителям требования норм в отношении основных видов работ по возведению железобетонных конструкций, например:

- подготовка оснований для фундаментов

- устройство опалубки

- рецептура и приготовление бетонной смеси

- армирование

- укладка бетона

- обеспечение набора прочности, распалубка

- производство работ в зимнее время

- операции контроля качества и испытаний образцов.

По всем этим темам сгруппированы нормативные требования к качеству. Они отражены преимущественно в СНиП — строительных нормах и правилах, где бетонные работы регламентированы очень точно и тщательно.

Объектом работ в области неразрушающего контроля являются те элементы железобетонных конструкций, которые нельзя оценить без нарушения целостности, а именно — размещение и свойства арматуры и качество бетона.

Возведение такой железобетонной вышки — уникальная работа не только строителей, но и специалистов неразрушающего контроля

Арматура железобетона

Основные свойства арматурного заполнения бетонного тела в самом общем виде представлены в виде так называемого коэффициента армирования. Этот показатель отражает количество арматурного заполнения единицы объёма железобетона и выражается в процентах. Армирование ниже 0,05% не допускается в железобетонных конструкциях. Есть и верхний предел армирования — 5%. такое количество арматуры почти всегда означает нерациональное её использование и большой риск появления неоднородных мест в бетонном массиве.

Вот какие качества арматуры важны при изготовлении железобетона:

1 вид арматуры — гладкая, периодического профиля, жёсткая (из прокатных профилей) или другие разновидности

2 физические свойства арматуры

3 характер армирования — размещение прутьев в сечениях, применение готовых каркасов, устройство стыков

4 защитные слои.

Контроль неразрушающими методами позволяет проверить наличие и расположение арматуры, определить некоторые её характеристики, например — диаметр и степень коррозии.

Практически все работы контроля качества такого рода производятся в полевых условиях, поэтому для них применяется портативная аппаратура. Она представлена устройствами ультразвукового принципа действия — дефектоскопами, толщиномерами и другими. На практике выгодно использовать аппаратуру, рассчитанную на выполнение измерений одного типа, например — толщины или однородности материала. Такой принцип устройства и использования измерительных приборов способствует оперативному выполнению контроля, повышению точности и простоты измерений.

Новый и старый железобетон

Проверка качества армирования выполняется не только в виде контроля производственного процесса и его итогов. Такая оценка параметров армирования важна для оценки состояния существующих железобетонных конструкций, для прогноза перспектив последующего их использования.

Для вновь возводимых железобетонных структур проверка армирования важна в качестве дополнительной гарантии качества, так необходимой в ответственных объектах.

Специалисты контроля качества знают, насколько солидным и надёжным может быть армирование старых железобетонных конструкций и узлов. Это объясняется несколькими факторами:

- несовершенство или отсутствие расчёта обуславливает излишне надёжное армирование

- используется бетон излишней марки прочности

- арматура не затронута коррозией из-за полной сохранности защитного слоя и хороших условий эксплуатации.

Проверку этих и многих других показателей железобетона могут выполнить квалифицированные профессионалы неразрушающего контроля. Подтверждённая хорошая сохранность таких конструкций открывает интересные и выгодные перспективы продолжения эксплуатации обследуемых объектов.

Машина срезает верхнюю часть железобетонной конструкции. По фрагментам арматуры удастся установить ее марку, а ультразвуковая аппаратура поможет уточнить её размещение в оставшейся части

Время и прочность

Интересной и важной особенностью бетона, как и многих строительных растворов, является очень длительный период набора прочности. Всем известно, что при температуре 20 градусов бетон полностью отвердевает и набирает полную расчётную прочность за 28 суток. Процесс твердения к этому времени прекращается, но не полностью.

За последующие дни, месяцы и годы бетонное тело набирает дополнительную прочность, которая может значительно превышать расчётную. Со временем процесс набора прочности прекращается и наступает длительный период стабильного и устойчивого состояния. Прочность бетона в этот период может составлять 120% и более, по отношению к расчётной.

Вот несколько основных методов неразрушающего контроля качества бетона и оценки степени его прочности:

1 применение ультразвуковой аппаратуры

2 использование механических устройств — специальных молотков и пистолетов

3 кустарные методы приблизительной оценки.

Работа ультразвуковых устройств основана на способности бетона пропускать звуковые и ультразвуковые волны. Чем прочнее бетон, тем выше его плотность, тем лучше он предаёт колебательное воздействие ультразвука. Измерительная аппаратура способна оценить это качество бетона и представить результат оценки в понятном виде.

Работа специального измерительного молотка или пистолета заключается в ударном воздействии на бетонный массив. Аппарат производит удар по бетону или выстреливает в него специальным снарядом, после чего оценивает параметры следа от такого воздействия или реакции снаряда (отскока или возврата пружины).

Кустарный метод заключается в примитивной реализации ударного воздействия. По зубилу, приставленному к телу бетона, наносят удар молотком и оценивают нанесённые повреждения. Отсутствие каких-либо отчётливых следов удара свидетельствует о высокой марке прочности материала. Большой след или даже разрушение образца говорит о недопустимо низком качестве бетона.

Для применения такого метода требуется, чтобы зубило и молоток относились к наиболее распространённым моделям и разновидностям такого инструмента. Вес молотка, к примеру, должен составлять примерно 500 грамм, Удар должен наноситься средней силы.

Кустарный метод хорош простотой, оперативностью и наглядностью результатов. Важно, чтобы такую проверку исполнял опытный квалифицированный специалист Ни один из возможных результатов такой проверки не должен быть для него неожиданностью.

Такую нехитрую, но очень наглядную проверку выполняют даже перед более точным и информативным инструментальным обследованием железобетона.

В этих случаях арматуру разделяют на партии. В партию входит арматура, доставленная одновременно с одного завода, у которой одинаковы: класс, марка и технология упрочнения стали, диаметр и профиль стержней. От каждой партии отбирают образцы и испытывают их на растяжение и изгиб в холодном состоянии. Число образцов для контрольных испытаний, порядок их отбора и методику испытаний принимают в соответствии с действующими государственными стандартами. Если арматура не удовлетворяет предъявляемым требованиям, то вопрос о ее использовании решают особо в каждом отдельном случае и обязательно согласовывают с проектной организацией, разработавшей проект изготовления конструкций.

Прикрепленные файлы: 1 файл

Метрология. Контроль качества ЖБК.rtf

В СССР стандартизован также метод определения прочности бетона при помощи пружинного молотка КМ. Такой молоток имеет полый корпус (с рукояткой), внутри которого находятся пружины и боек с шариковым за-I круглением на конце. При ударе боек дает отпечаток I на бетоне, а затем упруго отскакивает вверх. По от-1 скоку бойка и размеру лунки на бетоне определяют с I помощью тарировочной таблицы прочность бетона. В последнее время для определения качества бето на в конструкциях стали использовать различные физические методы, наиболее распространенным из которых является метод определения плотности и прочности бетона по скорости прохождения ультразвуковой волны через бетонную конструкцию. Этот метод также удобен для обследования однородности бетона и обнаружения неплотностей и каверн внутри него.

Обычно статистический контроль качества монолитного бетона на строительной площадке ведут по отдельным технологическим комплексам. В качестве такого комплекса, как правило, принимают группу одновременно бетонируемых конструкций с бетоном одного состава, выдерживаемых в одинаковых условиях. Бетон технологического комплекса разбивают на партии. В качестве партии принимают объем бетона, укладываемого за период не более одних суток. Из каждой партии отбирают для контроля не менее двух проб из разных замесов и изготовляют, как правило, одну серию образцов (3 шт.), а при необходимости и дополнительные серии в соответствии с требованиями нормативов.

Если освидетельствование бетона в натуре и испытания контрольных образцов не дают уверенности в том, что качество бетона в сооружении отвечает заданным требованиям, конструкции испытывают пробной нагрузкой.

Одновременно с определением качества бетона выполняют обмер конструкций и устанавливают соответствие фактических размеров указанным в чертежах, а также проверяют вертикальность поверхностей.

6 Контроль качества зимнего бетона

Контроль качества бетона при производстве работ в зимних условиях требует ряда дополнительных мероприятий помимо выполнения рекомендаций, приведенных в гл. 20.

Зимой ведут наблюдения за температурой подогрева воды и заполнителей, а также за температурой бетонной смеси; контролируют температурный режим твердеющего бетона и выполняют дополнительную проверку прочности контрольных образцов бетона.

Результаты наблюдений и проверки прочности образцов заносят в журнал бетонных работ. Данные о методах и сроках выдерживания бетона и другие сведения по тепловому режиму его выдерживания заносят в специальную ведомость контроля температур. Температуру бетонной смеси на выходе из бетоносмесителя необходимо замерять не реже чем через каждые2 ч. Контроль температуры бетонной смеси при ее укладке выполняют измерением температуры смеси в каждой доставляемой на объект емкости при порционной подаче и не реже чем через каждые 30 мин при подаче бетонной смеси непрерывным транспортом.

Для замера температуры в бетоне оставляют специальные скважины, закрываемые плотными утепленными пробками. Лучше всего вставлять в скважины металлические трубки, имеющие дно, куда наливают немного масла. Температуру замеряют техническими термометрами, опускаемыми в масло, которое принимает температуру бетона.

Все скважины наносят на схему сооружения и нумеруют. Во время измерения температуры бетона термометры изолируют от влияния температуры наружного воздуха и держат в скважине не менее 3 мин. Температуру бетона измеряют в местах наиболее неблагоприятного температурного режима: при термосном выдерживании -- в скважинах глубиной 50. 100 мм, которые устраивают в слоях бетона, прилегающих к опалубке, и в слоях, отстоящих от нее на расстояние 50. 100 мм; при искусственном обогреве -- в глубинных скважинах.

В конструкциях с модулем поверхности менее 3 должны быть предусмотрены как поверхностные, так и глубинные скважины.

Широко применяют также дистанционные методы контроля температур при помощи термопар и термометров сопротивления.

При контроле прочности бетона, выдерживаемого при положительной температуре, в каждую серию помимо обязательных трех образцов должно быть включено дополнительно по шесть образцов, испытываемых в сроки, установленные в зависимости от условий производства работ. Три из шести дополнительных образцов следует испытывать в тот день, когда температура бетона в конструкции упадет до 1. 2°С, остальные три образца являются запасными и служат для получения дополнительных контрольных данных.

Дополнительные контрольные образцы выдерживают при температурном режиме, аналогичном режиму выдерживания бетона в конструкции. Если же это невозможно, то образцы выдерживают в нормальных условиях; при этом в результате испытаний образцов лаборатория вносит соответствующие поправки, используя для этого данные о твердении бетона при различных температурах.

В зимних условиях особое значение приобретают освидетельствование бетона в натуре и проверка качества бетона непосредственно в конструкции.

При изготовлении бетонных и железобетонных изделий на полигонах осуществляется контроль их качества в соответствии с требованиями действующих стандартов и технических условий.

Предназначенные к приемке изделия делят на партии. Размер партии установлен стандартами или техническими условиями на данный вид продукции.

От каждой партии для испытания отбирают от 2 до 5 изделий. Контроль качества готовых железобетонных изделий включает в себя контроль за внешним видом, формой и размерами изделия, а также за толщиной защитного слоя, прочностью, жесткостью и трещиностойкостью.

Качество исходных материалов, приготовления бетонной смеси и ее укладки, температуру наружного воздуха и режим тепловой обработки контролируют так же, как при укладке монолитного бетона.

Контроль качества бетона осуществляют путем изготовления и испытания контрольных кубов, а также непосредственно в изделиях. Основной метод контроля прочности бетона — испытание контрольных образцов на сжатие. Готовят серию контрольных образцов (кубов) для каждой марки укладываемого за смену бетона, твердеющего в одинаковых условиях. Если бетон твердеет в естественных условиях, то в серии должно быть два-три образца. При тепловой обработке бетона число образцов в серии должно быть не менее девяти.

Первые испытания (три образца) проводят через 3—4 ч по окончании тепловой обработки. При отклонении результатов испытаний образцов от заданной прочности более чем на 20% следует немедленно выявить и устранить причины отклонений.

Отобранные от партии изделия испытывают на прочность, жесткость и трешиностойкость в соответствии с ГОСТ: не менее двух изделий перед началом их массового изготовления и в дальнейшем при изменении конструкции изделия или технологии его изготовления, а также в случае замены материалов; кроме того, 1 % изделий от каждой партии, но не менее двух штук, если размер партии составляет менее 200 шт.

При хорошо отработанной технологии изготовления допускается отобрать для испытания следующий процент р изделий: при числе изделий N менее 100, изготовляемых на полигоне в сутки,

при числе изделий, изготовляемых на полигоне в сутки, более 100, — 0,2% от партии.

Прочность, жесткость и трещиностойкость изделий разрешается не определять, если технологический процесс их изготовления отработан, изделия изготовляются в полном соответствии с ГОСТ, техническими условиями и рабочими чертежами и если прочность бетона проверяют неразрушающими методами непосредственно в изделиях, а арматуру контролируют в соответствии с ГОСТ.

Из неразрушающих испытаний качества бетона наиболее широко распространены ультразвуковой импульсный и склерометрические методы, обеспечивающие в 95% случаев определение прочности бетона с максимальными отклонениями от действительной прочности до ±15%.

К склерометрическим испытаниям прочности бетона относят испытания методом упругого отскока и испытание методом пластических деформаций. Для склерометрических испытаний используют молотки (склерометры) и маятниковые приборы различных систем.

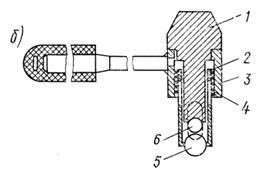

Испытание методом упругого отскока проводится при помощи склерометра. Ударник 1 склерометра приставляют перпендикулярно к поверхности испытываемого бетона. Путем постепенного нажатия на ударник взводят пружину 3 бойка 2, затем она автоматически освобождается и боек ударяет по бетону. После удара боек отскакивает. Величину отскока показывает специальный указатель 4 на шкале 5. По средней величине пяти результатов испытаний определяют с помощью тарировочного графика прочность бетона на данном участке испытания.

| Склерометр |

| 1 — ударник, 2 — боек, 3 — пружина, 4 — указатель, 5 — шкала, 6 — корпус, 7 — направляющая пружина |

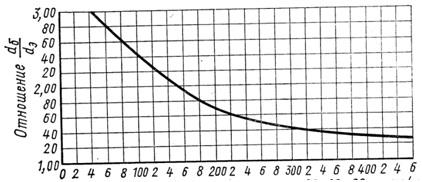

Тарировочный график выражает зависимость между прочностью бетона и величиной отскока бойка. Тарировочную кривую строят для каждой марки и состава бетона, примененного в изделии, заранее по результатам испытания склерометром и на прессе нескольких серий бетонных образцов.

Испытание методом пластических деформаций заключается в том, что о прочности бетона судят по величине пластических деформаций (отпечатков), полученных от вдавливания в поверхность бетона стальных шариков, дисков или штампов. Для испытания методом пластических деформаций используют приборы трех типов:

1. Ударные молотки с эталонным стержнем — эталонные молотки. После удара сравнивают величину отпечатка на бетоне с величиной отпечатка на эталонном стержне 6; по их отношению судят о прочности бетона.

| Эталонный молоток |

|

| 1 — головка, 2 — стакан, 3 — корпус, 4 — пружина, 5 — шарик, 6 — эталонный стержень |

2. Ударные молотки с заданной массой и энергией удара — шариковые молотки и маятниковые приборы. Маятниковые приборы ударного типа состоят из молотковых головок определенного веса, снабженных шариком (или диском), который падает под действием силы тяжести на испытываемую поверхность с определенной высоты. При этом о прочности бетона судят по величине отпечатка на поверхности бетона.

| Шариковый молоток |

| 1 — шарик, 2 — ударник, 3 — боек, 4 — корпус, 5 — пружина |

3. Гидравлические штампы. При этом о прочности бетона судят по величине вмятины на его поверхности. Вдавливание штампа осуществляют плавно с помощью гидравлического домкрата 8.

| Гидравлический штамп |

|

| 1 — штамп, 2 — бетон изделия, 3 — силовая скоба, 4 — индикатор усилия, 5 — опорный винт, 6 — кассета, 7 — бумага (белая и копировальная), 8 — гидравлический домкрат |

Проверке неразрушающими испытаниями подлежит следующее количество изделий от изготовленных в одну смену в зависимости от объема бетона.

| Объем бетона в одном изделии, м 3 | 1,5 и более | 1—1,5 | 0,5—1 | 0,1—0,5 |

| Количество изделий, % | 100 | Не менее 75 | Не менее 50 | Не менее 25 |

Снижение прочности бетона по сравнению с проектной ни в одном изделии не должно превышать 10%.

Если в условиях полигона невозможно проверить прочность в изделиях неразрушающими методами, то число серий контрольных кубов увеличивают: при объеме бетона в одном изделии 2 м 3 и более изготовляют одну серию от каждого изделия; при объеме бетона в одном изделии менее 2 м 3 — одну серию от группы изделий общим объемом не более 10 м 3 .

Для контроля толщины защитного слоя в готовых изделиях можно пользоваться магнитным прибором. Его прижимают к нижней поверхности изделия и передвигают по ней. Действие прибора основано на измерении магнитного поля двух магнитов, помещенных в приборе. При приближении металлического стержня стрелка прибора указывает по шкале расстояние от основания прибора до металлического стержня.

Иногда для этих же целей применяют просвечивание гамма-лучами. При этом методе расположение арматуры и величина защитного слоя видны на проявленной пленке.

Проектные размеры должны быть выдержаны в готовых изделиях с определенной точностью. Предельные допускаемые отклонения от проектных размеров изделий приведены ниже:

| Изделия | Допускаемые отклонения, мм (не более) | ||

| по длине | по ширине сечения | по толщине или высоте сечения | |

| панели, настилы и плиты перекрытий всех видов при длине, м | |||

| до 6 (включительно) | ±8 | ±5 | ±5 |

| более 6 | ±10 | ±5 | ±5 |

| Плиты и панели покрытий при длине, м | |||

| до 6 (включительно) | от +8 до -4 | ±5 | ±5 |

| более 6 | от +10 до -5 | ±5 | ±5 |

| Фундаментные | |||

| блоки | ±15 | ±15 | ±10 |

| балки | ±10 | ±5 | ±5 |

| Колонны высотой, м: | |||

| до 9 (включительно) | ±7 | ±5 | ±5 |

| более 9 | ±10 | ±5 | ±5 |

| Балки подкрановые, балки и фермы покрытий с длиной пролета, м: | |||

| до 18 (включительно) | ±10 | ±5 | ±5 |

| более 18 | ±20 | ±5 | ±5 |

| Ригели и прогоны длиной, м: | |||

| до 6 (включительно) | от +8 до -4 | ±5 | ±5 |

| более 6 | от +10 до -5 | ±5 | ±5 |

| Лестничные: | |||

| марши | ±5 | ±5 | ±5 |

| площадки | от +8 до -5 | ±5 | от +5 до -3 |

| Прочие изделия, применяемые в конструкциях зданий | ±10 | ±10 | ±5 |

Геометрические размеры изделий проверяют выборочно в количестве 5% от партии, но не менее 5 штук от каждой партии. Вес контролируют пружинным динамометром, подвешенным к крюку крана.

Если железобетонные изделия имеют дефекты, не превосходящие допускаемых по техническим условиям, то перед отпуском их с полигона эти дефекты исправляют. Если повреждена фактура изделия или имеются раковины, то поверхность изделия в этих местах расчищают и промывают, затем штукатурят цементным раствором и проверяют плоскости металлической линейкой. Наплывы на лицевой поверхности изделий выравнивают бучардой, затем затирают цементным раствором.

Исправляв изделия можно только при положительной температуре воздуха, причем перед отправкой исправленных изданий с полигона их три дня выдерживают также при положительной температуре.

Изделия, изготовляемые на полигоне, маркируют: на каждое изделие наносят трафаретными или резиновыми штампами маркировочные знаки (номер партии, номер изделия в партии, обозначение типа и марку изделия). Марку наносят лишь после проверки качества изделия.

Контроль производства и качества изделий на полигоне выполняет отдел технического контроля (ОТК) совместно со строительной лабораторией. Во время контроля ведут соответствующую техническую документацию.

За процессом бетонирования необходимо вести систематиче ский контроль на всех операциях, начиная от приготовления бе тонной смеси и кончая распалубкой.

Этот контроль должна осуще ствлять строительная лаборатория вместе с непосредственными исполнителями.

Для приготовления бетонной смеси применяют качественные и чистые материалы (песок, щебень, цемент).

При этом система тически проверяют крупность песка и щебня, их влажность, коли чество вредных глинистых и пылеватых частиц, а также прочность щебня на сжатие.

Необходимо организовать лабораторный конт роль за такими показателями цемента, как сроки его схватывания, тонкость помола и прочность на сжатие (марка).

Особое внимание уделяют точности дозирования составляю щих.

При этом расход воды систематически корректируют в зави симости от фактической влажности заполнителей.

У места укладки бетонной смеси проверяют ее однородность, подвижность и объем.

Если замечено, что смесь при перевозке рас слоилась, немедленно корректируют ее состав, изменяют маршрут перевозки, модернизируют транспортные средства и т. д.

При от клонении от заданной подвижности изменяют В/Ц и улучшают ус ловия транспортирования.

На крупных объектах, где одновременно ведут укладку разных бетонных смесей, во избежание их пересортицы на каждую пар тию смеси, доставленную бетоновозом, нужно иметь паспорт.

В нем указывают марку смеси, ее подвижность, вид цемента, крупность заполнителя и объем партии.

Контроль за качеством подачи, распределения и укладки бетон ной смеси должен вести технический персонал стройки. Контроль заключается в наблюдении за организацией работ и выполнением всех без исключения технологических операций. Здесь не может быть мелочей.

Как указывалось выше, качество бетона сильно зависит от ка чества опалубки, отсутствия в ней щелей, мер, принятых против расслоения бетонной смеси при подаче и укладке, послойной ук ладки, качества подготовки рабочих швов, способа виброуплотне ния, ухода за бетоном, своевременной и правильной распалубки.

Поэтому все эти и другие факторы должны постоянно находиться под контролем технических руководителей стройки.

Особое внимание необходимо уделять контролю за виброуплот нением бетонной смеси. Контроль за процессом вибрирования пока ведут визуально, судя по степени осадки смеси, прекраще нию выхода из нее пузырьков воздуха и появлению цементного молока.

Субъективность оценки приводит к ошибкам и в конечном счете к снижению качества бетона.

В последнее время для контро ля за уплотнением бетонной смеси разработаны плотномеры, принцип действия которых основан на измерении поглощения гам ма-излучения.

При этом у хорошо уплотненного бетона степень поглощения радиактивного излучения выше, и наоборот.

Созданы приборы, использующие для контроля за степенью уплотнения бетонной смеси изменение ее омического сопротивле ния. Внедрение такого контроля повышает качество бетона.

Контроль прочности бетона

Прочность на сжатие монолитного бетона во всех областях строительства, кроме гидротехнического, оценивают по результа там испытаний образцов-кубов 150×150×150 мм в возрасте 28 суток в соответствии с ГОСТом.

Контрольные образцы-кубы готовят на месте укладки из бетон ной смеси, непосредственно укладываемой в дело и выдерживае мых в условиях нормального твердения (при 20 (±2)° С и относи тельной влажности не менее 90%).

Каждая серия контрольных образцов состоит из трех одинако вых кубов.

Количество серий определяют в зависимости от вида конструкций или сооружений, их габаритов и массивности.

Одну серию образцов-кубов назначают на следующие объемы работ :

- на каждые 50 м 3 массивных конструкций при объеме блока бе тонирования более 1000 м 3 , при объеме блока меньше 100 м 3 - на каждые 250 м 3 ;

- на каждые 100 м 3 крупных фундаментов, но не менее одной се рии на каждый блок;

- на каждые 50 м 3 массивных фундаментов под технологическое оборудование объемом более 50 м 3 , но не менее одной серии на каждый блок, а при объеме менее 50 м 3 - не менее одной серии на каждый фундамент;

- на каждые 20 м 3 каркасных и тонкостенных конструкций (ко лонны, балки, плиты и т. п.);

- не менее двух серий на 200 м 3 оснований и покрытий дорог и аэродромов, одна из которых (три образца-куба) - для испыта ний на сжатие, другая - три призмы для испытаний на растяже ние при нагибе;

на каждые 50 м 3 сооружений, возводимых в скользящей опа лубке, не менее трех серий (одна для испытаний в возрасте трех суток), но не менее чем на каждые 2 м высоты сооружения.

Помимо образцов-кубов стандартного размера в отдельных случаях прочность на сжатие бетона определяют испытанием об разцов-кубов с длиной ребра 10, 20 и 30 см, а также образцов-ци линдров диаметром 15 см и высотой 30 см.

Размеры образцов-кубов зависят от наибольшей крупности за полнителя :

Крупность заполнителя, мм ….. до 20 до 40 до 70 до 150

Куб с длиной ребра, мм ………. 100 150 200 300

Результаты, полученные при испытании образцов-кубов с дли ной ребра 10, 20 и 30 см, приводят к стандартной прочности, т. е. прочности при сжатии образцов-кубов с ребром 15 см. Для этого среднеарифметические значения прочности от испытания трех об разцов одной серии умножают на поправочные коэффициенты.

Значения поправочных коэффициентов принимают с учетом размеров и формы испытываемых образцов :

Образцы-кубы с ребрами, см 10 20 30

Коэффициент 0,85 1,05 1,10

Для образцов-цилиндров поправочный коэффициент равен 1,10.

Прочность бетона в конструкции или сооружении считают до статочной, если ни в одной из испытанных серий снижение проч ности по сравнению с проектной маркой бетона не превышает 15 %.

Если при испытании образцов окажется, что прочность бетона ниже проектной более чем на 15%, состав бетона для дальнейшего бетонирования немедленно корректируют, а возможность исполь зования ранее забетонированных конструкций определяет про ектная организация.

В отдельных случаях (например, в дорожном и аэродромном строительстве) помимо определения прочности бетона на сжатие испытывают его также на растяжение при изгибе.

В случаях, оговоренных проектом или специальными техниче скими условиями, бетон испытывают на прочность при осевом рас тяжении, на морозостойкость и водонепроницаемость.

Качество торкрета и набрызг-бетона контролируют испыта нием образцов на прочность при сжатии и водонепроницаемость.

С этой целью методом торкретирования готовят плиты, из которых выпиливают образцы-кубы необходимых размеров или плитки для испытания на водонепроницаемость.

Испытание прочности бетона в конструкциях и сооружениях

В тех случаях, когда невозможно установить марку бетона в конструкции или сооружении путем испытания предварительно изготовленных или выбуренных образцов, его прочность на сжатие проверяют неразрушающими методами. Эти методы основаны на том, что сначала измеряют какую-нибудь физико-механическую ха рактеристику бетона (xi), а затем через нее определяют прочность на сжатие Rсж.

Зависимость Rсж = f(xi) для каждого метода и вида бетона ус танавливают экспериментально с составлением тарировочных гра фиков или таблиц.

Неразрушающие методы подразделяются на две группы: меха нические и физические.

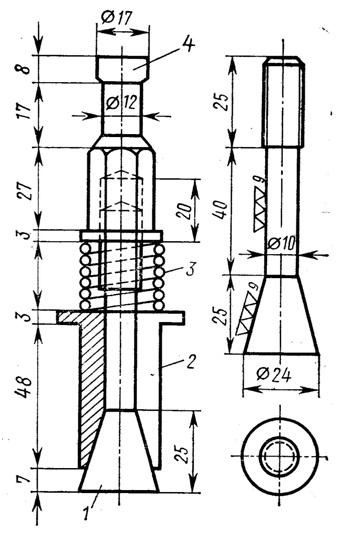

К группе механических методов относится оценка прочности бетона на сжатие в конструкциях и сооружениях с помощью эта лонного молотка Кашкарова.

В этом методе ис пользуется зависимость между прочностью бетона на сжатие и его поверхностной твердостью :

Эталонный молоток Каш карова:

а - схема; б - разрез; 1 - корпус; 2 - стакан; 3 - головка; 4 - пружина; 5 - ша рик; 6 - эталонный стержень.

Для определения прочности бетона на сжатие устанавливают молоток Кашкарова шариком на бетон и слесарным молотком наносят удар по корпусу эталонно го молотка.

При этом шарик ниж ней частью вдавливается в бетон, а верхний - в эталонный метал лический стержень, оставляя и на бетоне и на стержне отпечатки.

Предел прочности кубов размером 150×150×150 мм, кгс/см 2

Тарировочная кривая для определения прочности бетона по значению d б / d э

По среднеарифметическому из десяти замеров d б / d э с помощью тарировочных кривых определяют прочность бетона на сжатие. Этот метод, отличающийся простотой и малой трудоемко стью, применяют для определения прочности бетона в тонкостен ных конструкциях и сооружениях. Однако он позволяет оценить свойства только поверхностных слоев бетона, что снижает его точность.

Метод Вольфа основан на использова нии зависимости между прочностью бето на на сжатие и на растяжение или вырывным усилием :

Для испытания в бетоне сооружения бурят шесть скважинок диаметром 26 мм и глубиной 55 мм. В них вставляют раз жимной конус, который со стоит из конусообразного сердечника, че тырех цанговых щек с наружным рифле нием, прижимной пружины и соедини тельной муфты для крепления разжимно го конуса к пресс-насосу. Затем конус вы дергивают из скважины.

Разжимной конус:

1 – сердечник; 2 – щеки; 3 – прижимная пружина; 4 – муфта.

При выдергивании цанговые щеки за счет трения заклиниваются в скважине и выкалывают бетон вокруг нее в виде усе ченного неправильного конуса. Развивае мое при этом усилие фиксируется мано метром.

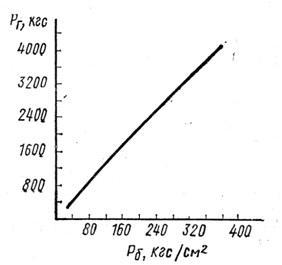

В зависимости от вырывного уси лия P r по тарировочному графику определяют проч ность бетона на сжатие.

Зависимость прочности бетона P б от вырывного усилия P r

Этот метод учитывает влияние на прочность бетона не только раствора, но и крупного заполнителя и сцепления между ними.

Однако метод трудоемок (необходимо бурить скважинки) и при менять его для испытания тонкостенных конструкций невоз можно.

Из физических методов определения прочности бетона на сжа тие широко распространен импульсный ультразвуковой. Он осно ван на измерении скорости распространения в бетоне продольных ультразвуковых волн и степени их затухания.

Для испытаний ис пользуют специальные ультразвуко вые приборы типа УП-4 или УКБ-1.

Скорость ультразвука связана функциональной зависимостью с ди намическим модулем упругости бе тона.

Прочность на сжатие для бетона определенного состава определяют по тарировочным кривым или вычисляют по фор муле.

Относительно нетрудоемкий импульсный ультразвуковой метод применяют для оценки прочности бетона, его однородности и вы явления дефектов структуры.

При определенных условиях (посто янство технологии, идентичность исходных материалов и т. п.) этот метод обеспечивает вполне приемлемую точность конт роля.

Электронный склерометр Оникс-2.5 предназначен для оперативного измерения прочности и однородности бетона методом ударного импульса по ГОСТ 22690.

Широко используется при технологическом контроле прочности бетона , обследовании объектов, в том числе для оценки прочности тяжёлых и легких бетонов, кирпича, цементного раствора и т.п.

Прибор незаменим, когда необходим контроль прочности и однородности большого количества объектов в сжатые сроки.

Читайте также: