Компас shaft 2d реферат

Обновлено: 08.07.2024

В настоящее время, большинство предприятий стремятся проектировать в трехмерном пространстве. Трехмерные CAD-системы предоставляют проектировщику большой простор для творчества и при этом позволяют значительно ускорить процесс выпуска проектно-сметной документации. Наряду со скоростью, такие системы позволяют повысить точность проектирования: становится проще отследить спорные моменты в конструкции.

КОМПАС-3D, как универсальная система трехмерного проектирования, находит своё применение при решении различных задач, в том числе и архитектурно-строительного и технологического проектирования.

Наиболее широкое применение система получила в решении задач проектирования металлических конструкций - стальных сооружений, фасадных и купольных конструкций из алюминиевого профиля и т.п.

1.ТРЕХМЕРНОЕ ПРОЕКТИРОВАНИЕ В ПРОГРАММЕ КОМПАС

1.1Классический процесс трехмерного параметрического проектирования

Система КОМПАС-3D позволяет реализовать классический процесс трехмерного параметрического проектирования — от идеи к ассоциативной объемной модели, от модели к конструкторской документации.

Основные компоненты КОМПАС-3D — собственно система трехмерного твердотельного моделирования, универсальная система автоматизированного проектирования КОМПАС-График и модуль проектирования спецификаций. Все они легки в освоении, имеют русскоязычные интерфейс и справочную систему.

Компанией АСКОН разработаны различные приложения в области трехмерного моделирования, дополняющие функционал КОМПАС-3D эффективным инструментарием для решения специализированных инженерных задач. Модульность системы позволяет пользователю самому определить набор необходимых ему приложений, обеспечивающих только востребованную функциональность, за счет чего достигается оптимизация стоимости решения.

Система КОМПАС-3D предназначена для создания трехмерных ассоциативных моделей отдельных деталей и сборочных единиц, содержащих как оригинальные, так и стандартизованные конструктивные элементы. Параметрическая технология позволяет быстро получать модели типовых изделий на основе однажды спроектированного прототипа. Многочисленные сервисные функции облегчают решение вспомогательных задач проектирования и обслуживания производства.

1.2Ключевая особенность КОМПАС-3D

Ключевой особенностью КОМПАС-3D является использование собственного математического ядра и параметрических технологий, разработанных специалистами АСКОН.

Базовый функционал системы включает в себя:

развитый инструментарий трехмерного моделирования;

средства работы над проектами, включающими несколько тысяч подсборок, деталей и стандартных изделий;

функционал моделирования деталей из листового материала — команды создания листового тела, сгибов, отверстий, жалюзи, буртиков, штамповок и вырезов в листовом теле, замыкания углов и т.д., а также выполнения развертки полученного листового тела (в том числе формирования ассоциативного чертежа развертки);

специальные возможности, облегчающие построение литейных форм — литейные уклоны, линии разъема, полости по форме детали (в том числе с заданием усадки);

средства создания поверхностей;

инструменты создания пользовательских параметрических библиотек типовых элементов;

возможность получения конструкторской и технологической документации: встроенная система КОМПАС-График позволяет выпускать чертежи, спецификации, схемы, таблицы, текстовые документы;

поддержку стандарта Unicode;

средства интеграции с различными CAD/CAM/CAE системами;

средства защиты пользовательских данных, интеллектуальной собственности и сведений, составляющих коммерческую и государственную тайну (реализовано отдельным программным модулем КОМПАС-Защита).

1.3 Универсальная система автоматизированного проектирования КОМПАС-График

Актуальная версия: V11

ОС: Windows XP SP2 Professional, Windows XP SP2 Professional x64, Windows Vista Business, Windows Vista Business x64, Windows Vista Ultimate, Windows Vista Ultimate x64

Для автоматизации разработки и выпуска конструкторской документации АСКОН предлагает универсальную систему автоматизированного проектирования КОМПАС-График, позволяющую в скоростном режиме выпускать чертежи изделий, схемы, спецификации, различные текстовые документы, таблицы, инструкции и прочие документы.

Гибкость настройки системы и большое количество прикладных библиотек и приложений для КОМПАС-График позволяют закрыть практически все задачи пользователя, связанные с выпуском технической документации.

Система КОМПАС-График предоставляет широчайшие возможности автоматизации проектно-конструкторских работ в различных отраслях промышленности. Он успешно используется в машиностроительном проектировании, при проектно-строительных работах, составлении различных планов и схем.

КОМПАС-График может использоваться как полностью интегрированный в КОМПАС-3D модуль работы с чертежами и эскизами, так и в качестве самостоятельного продукта, полностью закрывающего задачи 2D-проектирования и выпуска документации.

Система изначально ориентирована на полную поддержку стандартов ЕСКД. При этом она обладает возможностью гибкой настройки на стандарты предприятия. Средства импорта/экспорта графических документов (КОМПАС-График поддерживает форматы DXF, DWG, IGES, eDrawings) позволяют организовать обмен данными со смежниками и заказчиками, использующими любые чертежно-графические системы. Весь функционал КОМПАС-График подчинен целям скоростного создания высококачественных чертежей, схем, расчетно-пояснительных записок, технических условий, инструкций и прочих документов.

2. КОМПАС-ШТАМП 5.6 — НОВЫЕ ИНСТРУМЕНТЫ ДЛЯ КОНСТРУКТОРА ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

2.1Комплекс программных средств КОМПАС-Штамп

Современные предприятия проявляют всё большую заинтересованность в использовании современных информационных технологий для автоматизации проектирования сложной технологической оснастки — штампов и пресс-форм. Для этих целей компанией АСКОН разработан комплекс программных средств КОМПАС-Штамп.

Специалистов предприятий привлекают возможности гибкого управления процессом проектирования, высокая скорость создания и оформления конструкторской документации, автоматическое выполнение расчетов. В системе реализованы разнообразные сервисные функции, а конструктор получает удобный доступ к информационной базе.

Комплекс программных средств КОМПАС-Штамп включает систему автоматизированного проектирования штампов и параметрические библиотеки конструктора штампов. С помощью системы возможно проектирование штампов любых конструкций для различных операций холодной листовой штамповки (вырубки, пробивки, гибки, отбортовки, вытяжки и т.д.).

Система автоматизированного проектирования штампов содержит:

• средства формирования и ведения проектов конструкций;

• средства формирования полного комплекта документации на штамп;

• обширную информационную базу, включающую таблицы НСИ.

Проект конструкции штампа формируется в виде дерева проекта и отражает номенклатурный состав и технические особенности составляющих элементов конструкции, в качестве которых выступают сборочные единицы (блок, пакет и т.д.) или технологические системы (система крепежа, система фиксации и пр.). Проектирование элементов конструкции выполняется в среде чертежно-конструкторской системы КОМПАС-График под управлением библиотек проектирования системы КОМПАС-Штамп.

С помощью библиотек проектирования КОМПАС-Штамп решаются следующие задачи:

• выполнение технологических расчетов (развертки гнутого профиля, технологических параметров отбортовки и вытяжки, усилия штамповки);

• выполнение технологических и конструкторских построений (заготовок, операционных переходов, схем раскроя полосы при штамповке, рабочей зоны штампа);

• выполнение конструкторских расчетов параметров и характеристик штампа, технологических систем и деталей (габаритов рабочей зоны, центра давления и закрытой высоты штампа, параметров резинового буфера и пружин в системах съема и прижима, удельного давления на опорную поверхность пуансона, исполнительных размеров рабочих деталей, поверочных расчетов крепежа на срез и т.п.);

• проектирование и компоновка элементов конструкции штампа на сборочных чертежах;

• оформление комплекта конструкторской документации на штамп (сборочных и рабочих чертежей, операционного эскиза, спецификации).

КОМПАС-Штамп предоставляет конструктору возможность выбирать рациональные решения из вариантов, предлагаемых системой, контролировать и редактировать значения всех параметров, полученных расчетным путем.

Модульная структура программного и информационного обеспечения системы в сочетании с удобным интерфейсом позволяет пользователю самостоятельно управлять процессом проектирования, устанавливать удобную последовательность операций и формирования сборочных и рабочих чертежей.

2.2Нововведения версии 5.6

Новая версия КОМПАС-Штамп 5.6 работает на платформе КОМПАС-График V7 Plus и V8. Остановимся подробнее на функциях, позволяющих значительно ускорить процесс проектирования.

Существенные изменения произошли в проектировании рабочей зоны для разделительных операций. Цель изменений — сокращение времени на формирование рабочей зоны, исключение ошибок на этапе ввода сведений о штампуемой детали и о рабочей зоне в целом. Теперь эта операция стала более наглядной и простой. Вместо того чтобы задавать номера шагов штамповки для каждого контура числовыми значениями, конструктор задает количество шагов штамповки, а затем курсором указывает шаги, в которых необходимо разместить штампуемые контуры.

Расчет оптимального раскроя в КОМПАС-Штамп 5.6

Добавлена новая функция расчета параметров оптимального раскроя полосы при однорядной обычной схеме раскроя. Система рассчитывает оптимальный угол укладки детали в полосе, шаг штамповки и ширину полосы, при которых коэффициент раскроя будет максимальным.

Усовершенствованы функции создания объектов спецификации при проектировании сборочного чертежа. Теперь при формировании документации на штамп можно создавать спецификацию не только при помощи КОМПАС-Штамп, но и средствами системы проектирования спецификации КОМПАС-3D. Раньше спецификация в КОМПАС-Штамп формировалась в виде обычного чертежа (CDW), где в виде текста занесены строки спецификации. Для конструкторов, которые привыкли создавать спецификацию средствами системы проектирования спецификации КОМПАС-3D, спецификация КОМПАС-Штамп была и не привычной, и не наглядной, и не всегда удобной. Особенно часто трудности возникали в тех случаях, когда при проектировании штампов дополнительно использовались детали из прикладных библиотек. Происходило это потому, что в прикладных библиотеках создаются объекты спецификации системы проектирования спецификации КОМПАС-3D. Теперь этот недостаток устранен.

Расчет массы штампа в КОМПАС-Штамп 5.6

2.3Новые функции библиотек 2D

Одновременно с новой версией КОМПАС-Штамп выпущены и новые версии библиотек конструктора штампов и конструктора пресс-форм. Они работают как прикладные библиотеки КОМПАС и содержат параметрические изображения различных типовых элементов (от элементарных конструктивов до деталей и сборочных единиц), используемых при проектировании штампов и пресс-форм. Применение библиотек расширяет возможности системы КОМПАС-Штамп, поскольку позволяет быстро и удобно дополнять спроектированные чертежи методом простой аппликации.

3D-библиотека деталей штампов

2.4Трехмерное проектирование в КОМПАС-3D

Возможностей двумерного проектирования не всегда бывает достаточно для решения поставленных задач. Двумерная графика удобна при проектировании штампов для вырубки, пробивки, простой гибки, однако при проектировании штампов для формообразующих операций (сложной гибки, вытяжки, формовки) без трехмерной визуализации создавать сборку не очень удобно. Не говоря уже о конструировании пресс-форм, когда трехмерное моделирование просто необходимо.

3D-библиотека деталей пресс-форм

С развитием трехмерного моделирования многочисленные пользователи КОМПАС-График постепенно переходят на систему трехмерного твердотельного моделирования КОМПАС-3D.

Не отстает от системы КОМПАС-3D и комплекс КОМПАС-Штамп. Для автоматизации проектирования штампов и пресс-форм с использованием трехмерного моделирования были созданы версии 3D-библиотек деталей штампов и деталей пресс-форм.

3D-библиотека деталей штампов содержит трехмерные параметрические модели деталей штампов и стандартные таблицы размерных параметров для каждой детали. В библиотеке собраны детали, которые наиболее часто применяются при проектировании штампов холодной листовой штамповки. Библиотека насчитывает около 250 моделей и 200 таблиц ГОСТ.

3D-библиотека деталей пресс-форм содержит трехмерные параметрические модели стандартных и типовых деталей пресс-форм и стандартные таблицы размерных параметров для каждой детали. В этой библиотеке собраны детали, наиболее часто применяемые при проектировании пресс-форм следующих типов: пресс-форм для литья под давлением термопластов и цветных сплавов; прессовых пресс-форм для реактопластов и резины; пресс-форм для выплавляемых моделей. Библиотека содержит около 90 моделей и таблиц ГОСТ.

2.5 Возможности 3D-библиотек деталей штампов и пресс-форм

При работе с библиотеками конструктору предоставлены следующие возможности: выбирать размерные параметры деталей из стандартных таблиц; создавать новые детали, вводя произвольные (нестандартные) значения размерных параметров; размещать детали в трехмерной сборке и при необходимости корректировать координаты их привязки; редактировать значения размерных параметров и координаты расположения объектов в сборке на любом этапе работы. При вставке детали в сборку информация о ней автоматически заносится в спецификацию. Для всех деталей предусмотрена возможность автоматического создания деталировочных чертежей.

Модель штампа для вытяжки и формовки

Остановимся немного подробнее на пользовательском интерфейсе библиотек. Детали сгруппированы по их функциональному назначению. Выбор детали из базы и ввод параметров осуществляется в диалоге свойств объекта. Чтобы обеспечить наглядность при выборе деталей из группы и при вводе параметров детали, в диалоге свойств предусмотрено слайдовое окно. Оно содержит изображение детали, на котором показаны условные обозначения размерных параметров. Для быстрого выбора из библиотеки групп деталей используются компактные инструментальные панели, которые автоматически становятся доступными при подключении библиотеки к системе КОМПАС-3D.

2.6 Новые функции 3D-библиотек

Во второй версии библиотек появились функции, способствующие повышению качества работы и облегчению процесса проектирования.

К услугам пользователя:

продуманный и удобный интерфейс, делающий работу конструктора быстрой и приносящей удовольствие,

многолистовые чертежи, разнообразные способы и режимы построения графических примитивов (в том числе ортогональное черчение, привязка к сетке и т.д.),

управление порядком отрисовки графических объектов,

мощные средства создания параметрических моделей для часто применяемых типовых деталей или сборочных единиц,

создание библиотек типовых фрагментов без какого-либо программирования,

любые стили линий, штриховок, текстов, многочисленные способы простановки размеров и технологических обозначений,

автоподбор допусков и отклонений, быстрый доступ к типовым текстам и обозначениям,

встроенный текстовый редактор с проверкой правописания,

встроенный табличный редактор.

КОМПАС-График автоматически генерирует ассоциативные виды трехмерных моделей (в том числе разрезы, сечения, местные разрезы, местные виды, виды по стрелке, виды с разрывом). Все они ассоциированы с моделью: изменения в модели приводят к изменению изображения на чертеже. Стандартные виды автоматически строятся в проекционной связи. Данные в основной надписи чертежа (обозначение, наименование, масса) синхронизируются с данными из трехмерной модели

1. А. П. Микляев “Настольная книга пользователя IBM PC”

2. Угринович Н.Д. “Информатика и информационные технологии”

3. Третьяк Т.М., Фарафонов А.А. Пространственное моделирование и проектирование в программной среде КОМПАС 3D LT. – М.: Солон-Пресс,2004.

5. Герасимов А.А. Самоучитель КОМПАС-3D V9. Трехмерное проектирование. – СПб: БХВ-Петербург, 2008. – 400 с.

· освоить приемы автоматизированного построения чертежей резьбовых соединений с применением Конструкторской библиотеки.

· освоить способы автоматизированного построения чертежей деталей с применением библиотеки КОМПАС Shaft 2 D .

Существует огромное количество деталей и узлов, подобных по форме и отличающихся лишь своими параметрами - размерами. Для упрощения и ускорения разработки чертежей, содержащих типовые и стандартизованные детали (крепеж, пружины, подшипники, резьбовые отверстия, канавки, электрические схемы, строительные конструкции и т.п.) очень удобно применять готовые библиотеки.

Библиотека - это программный модуль, приложение, созданное для расширения стандартных возможностей системы КОМПАС-3D. Библиотека представляет собой ориентированную на конкретную задачу подсистему автоматизированного проектирования, которая после выполнения проектных расчетов формирует готовые конструкторские документы или их комплекты.

Рис.119 Менеджер библиотек

Типичными примерами приложений являются библиотеки для автоматического построения изображений часто встречающихся геометрических фигур, гладких и резьбовых отверстий, библиотеки стандартных машиностроительных элементов и крепежа, значительно ускоряющие проектирование сборочных моделей и оформление сборочных чертежей.

В КОМПАС-3D существует специальная система для работы с библиотеками - Менеджер библиотек.

Подключение библиотек

Для подключения библиотеки к КОМПАС-3D выполните следующие действия.

1. Нажмите на кнопку Менеджер библиотек (рис.119). На экране появится окно Менеджера библиотек, в левой части которого отображается список разделов Менеджера библиотек. Для того чтобы посмотреть содержимое раздела следует щелкнуть по его названию, в правой части окна отобразится структура раздела.

2. Выберете нужную библиотеку и два раза щелкните мышью по названию библиотеки. В прямоугольном поле рядом с названием библиотеки появляется красная "галочка" - признак того, что библиотека подключена. Если в разделе имеются подключенные библиотеки, то его пиктограмма отображается серым цветом, если нет - голубым.

На рис.119 в левой части окна показаны библиотеки системы КОМПАС, в правой части – содержимое библиотеки Машиностроение.

ПРОЕКТИРОВАНИЕ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

При сборке машин, станков, приборов отдельные детали в большинстве случаев соединяют друг с другом резьбовыми крепежными изделиями: болтами, шпильками и винтами.

Все крепежные резьбовые изделия выполняются в нашей стране с метрической резьбой с крупным шагом и изготавливаются по соответствующим стандартам, устанавливающим требования к материалу, покрытию и прочим условиям изготовления этих деталей. При обозначении такой резьбы на чертежах шаг не указывают, записывают только буквенное обозначение типа резьбы М (метрическая) и номинальный (наружный) диаметр резьбы, например: М24.

Для автоматизированного построения чертежей резьбовых соединений следует:

1. В строке управляющего меню в верхней строке экрана выбрать кнопку Менеджер библиотек;

2. В открывшемся окне двойным щелчком открыть папку Машиностроение;

3. Двойным щелчком запустить Конструкторскую библиотеку (рис.119). В Конструкторской библиотеке (рис.120) представлены данные, сгруппированные в разделы: болты, гайки, шайбы и т.д. Чтобы открыть раздел, нужно щелкнуть левой кнопкой на знаке плюс (+), расположенного слева от заголовка раздела, при этом открываются строки подменю: различные виды болтов, гаек и т.д. Для того чтобы свернуть раздел, щелкните на значке минус, появившегося на месте знака плюс после того, как раздел развернулся. Если выделить в списке элемент раздела, то в правой части окна появится его изображение.

3. Для проектирования резьбовых соединений в Конструкторской библиотеке нужно выбрать раздел: Крепежный элемент (рис.120). В открывшемся окне (рис.121) выбираем вкладку Все элементы. Работая в этом разделе, можно составлять различные наборы резьбовых соединений, например, болт+гайка+шайба, шпилька+гайка+шайба, винт+шайба и т.д.

Крепежный элемент

Рис.120 Конфигурация Конструкторской библиотеки

ВЫЧЕРЧИВАНИЕ БОЛТОВОГО СОЕДИНЕНИЯ

Выбор болта

Рис.121 Выбор болта в окне Крепежный элемент

Заканчивать выбор болта необходимо нажатием черной верхней стрелки окна, направленной вправо. При этом в правом окошечке появляется изображение первого элемента набора - болта. Если какой-то элемент требуется из набора исключить, нужно его название выделить в среднем окне цветом и щелкнуть на клавише клавиатуры Delete или нажать на стрелку направленную влево.

Спецификацию для сборочного чертежа болтового соединения мы будем вычерчивать не в автоматическом режиме, а вручную, поэтому кнопку Создать объект спецификации включать не надо.

На чертеже болтовое соединение можно вычертить без средней части, если соединяемые детали вычерчиваются без разреза, и со средней частью, если детали разрезаны (болт, гайка, шайба на сборочных чертежах считаются не рассеченными).

В лабораторной работе предусмотрено использование разреза, поэтому нужно выбрать изображение как верхней, так и средней, нижней части болтового соединения.

В этом же окне можно выбирать также и вид: главный, сверху, слева и т.д. В лабораторной работе предусматривается построение вида спереди и вида сверху болтового соединения в разрезе. Вначале строится вид спереди, затем нужно вновь вернуться в библиотеку для построения вида сверху. Для построения вида сверху нужно щелкнуть, т.е. включить флажок в кружке слева от строки Вид сверху .

Для построения контура отверстия в деталях под болт следует включить флажок в окне Отверстие (рис.122).

ВЫБОР ШАЙБЫ

Выбор шайбы осуществляется аналогично выбору болта. Для всех вариантов индивидуальных заданий выбираем плоские шайбы по ГОСТ 11373-78. Программа построена таким образом, что необходимый размер шайбы и гайки выбирается автоматически в зависимости от диаметра резьбы болта. В нижней части окна появляется изображение шайбы, нужно нажать на верхнюю стрелку вправо, и на изображение болта наложится изображение шайбы (рис.122).

Рис.122 Выбор шайбы

ВЫБОР ГАЙКИ

В лабораторной работе необходимо выбирать гайки шестигранные, нормальные по ГОСТу 5915-78. Все размеры гайки система подберет сама в автоматическом режиме в зависимости от размера болта. Нажав на черную нижнюю стрелку, мы тем самым добавим ее в создаваемый набор элементов (рис.123). Созданный набор элементов в случае необходимости можно сохранить в памяти для дальнейшего использования, для этого нужно перейти на вкладку Элементы набора и нажать кнопку С охранить набор .

Рис.123 Выбор гайки

ПОСТРОЕНИЕ ЧЕРТЕЖА БОЛТОВОГО СОЕДИНЕНИЯ

После создания набора элементов соединения нужно нажать кнопку ОК . Система на поле чертежа сформирует фантомное изображение соединения, которое перемещается по чертежу вместе с курсором. В нужном месте зафиксировать щелчком левой кнопки положение первой точки привязки объекта, повернуть изображение под нужным углом и окончательно зафиксировать изображение на чертеже. Достроить затем вид сверху, все лишние линии удалить, используя на странице инструментальной панели в меню Редактирование кнопку У сечь кривую между двумя точками. Заштриховать соединяемые детали.

На сборочных чертежах наносят небольшое количество основных размеров (габаритные, установочные, монтажные и т.д.), так как по этим чертежам не изготавливают детали. На чертеже болтового соединения следует нанести только габаритные размеры соединяемых деталей (пакета), остальные размеры деталей наносить не нужно, они используются только для построения изображения соединяемых болтовым комплектом деталей. Образец чертежа болтового соединения приведен на рис.128.

НАНЕСЕНИЕ ПОЗИЦИЙ НА СБОРОЧНОМ ЧЕРТЕЖЕ

Чертеж болтового соединения является сборочным чертежом, на котором изображены несколько деталей, соединенных друг с другом. По сборочным чертежам можно представить конструкцию изделия, характер соединения деталей. Сборочные чертежи сопровождаются текстовым документом – спецификацией.

Спецификация – это текстовый документ, в котором перечисляются входящие в изделие пронумерованные детали. Номера ( позиции ) деталей располагают на одной горизонтали или вертикали. Первые номера присваивают самым крупным деталям, последние – стандартным изделиям. Линии-выноски позиций нельзя пересекать размерными линиями и ориентировать параллельно штриховке.

Для нанесения позиций следует на Компактной инструментальной панели Обозначения выбрать кнопку Обозначение позиций (рис.124).

Рис.124 Обозначение позиций

После включения кнопки Обозначение позиций укажите на чертеже точку, на которую будет указывать полка-выноска. Затем щелкните мышью в том месте, где будет располагаться полка с номером позиции. Чтобы зафиксировать (запомнить) положение позиций на чертеже следует нажать кнопку С оздать объект , расположенную левее кнопки Стоп .

Первые номера присваиваются соединяемым деталям, а затем в алфавитном порядке нумеруются стандартные изделия.

Система автоматически последовательно нумерует позиции, однако имеется возможность для ручного ввода чисел и использования многоярусной полки-выноски для стандартных изделий. Для этого режима нужно щелкнуть в поле Текст (ввод текста) в Панели свойств внизу экрана (рис.125).

Рис.125 Панель свойств команды Обозначение позиций

В появившемся окне В ведите текст (рис.126) с клавиатуры последовательно ввести номера позиций для каждой полки, нажимая каждый раз после ввода числа клавишу Enter .

Рис.126 Введение номеров позиций для многоярусной полки

Для изменения номеров или расположения позиций на чертеже необходимо их выделить щелчком левой кнопки при погашенной кнопке Стоп . При этом позиция выделится зеленым цветом, появятся управляющие черные узелки, за которые можно перемещать позицию. Чтобы удалить позицию, ее следует щелчком мыши выделить и нажать клавишу Delete .

Чтобы внести изменения в числа, нужно сделать двойной щелчок на позиции при отключенной клавише Стоп , позиция выделится розовым цветом, и станет доступно окно ввода текста в строке параметров внизу экрана.

Позиции на чертеже должны быть расположены либо друг под другом вертикально на одной линии, либо горизонтально. Для выравнивания построенных позиций их нужно все сразу выделить при отключенной кнопке Стоп щелчками левой кнопки, удерживая при этом нажатой кнопку Shift на клавиатуре. Затем раскрыв кнопку Обозначение позиций , выбрать строку В ыровнять позиции по горизонтали или Выровнять позиции по вертикали (рис.124). Щелчком в нужной точке заканчивается выравнивание позиций.

Создание спецификаций в программе КОМПАС возможно в ручном и автоматизированном режиме. В лабораторной работе №6 из-за недостатка времени на подробное изучение программы спецификацию можно создавать самым простым способом в ручном режиме. Для этого в меню команды Сервис выбираем строку Параметры , затем в открывшемся окне из пункта Параметры листа выбираем Оформление (рис.127). В открывшемся окне представлены различные варианты оформления чертежей, нам следует выбрать строку:

Спецификация. Первый лист. ГОСТ 2.106-96 Ф1

На экране появится стандартная разграфленная таблица (рис.129), для входа в режим заполнения следует два раза щелкнуть левой кнопкой мыши в любой строке спецификации.

Рис.127 Оформление чертежей

В соответствии со стандартом содержание спецификации болтового соединения делится на разделы:

Заголовок каждого раздела записывается посередине графы Наименование и подчеркивается тонкой линией. Заголовок отделяется от объектов спецификации пустой строкой. В конце раздела оставляют 1-2 пустые резервные строки.

Каждая крепежная деталь имеет условное обозначение, записываемое в спецификацию, в котором отражаются: форма, основные размеры детали, класс прочности и покрытия. В учебных чертежах данной лабораторной работы рекомендуется:

- использовать все резьбовые изделия первого исполнения, которое не отражается в условном обозначении;

- в условном обозначении изделия не отражать класс прочности и вид покрытия, предохраняющего изделие от коррозии.

Приемы автоматизированного построения чертежей деталей типа ВАЛ рассмотрим на примере применения библиотеки КОМПАС - Shaft 2 D . С ее помощью построим чертежи и твердотельные модели вала и гайки (рис.130 и 131). Так как построенные модели будут использоваться в уроке №7 для построения сборочного чертежа, их обязательно следует сохранить в памяти компьютера.

|

Рис.130 Чертеж и модель вала

|

Рис.131 Чертеж и модель гайки

БИБЛИОТЕКА КОМПАС - SHAFT 2 D

Двойным щелчком раскроем папку Расчет и построение (рис132), в которой откроем библиотеку КОМПАС- Shaft 2 D и затем выберем раздел Построение вала (рис.133).

Рис.132 Библиотека Расчет и построение

Рис.133 Выбор раздела Построение вала

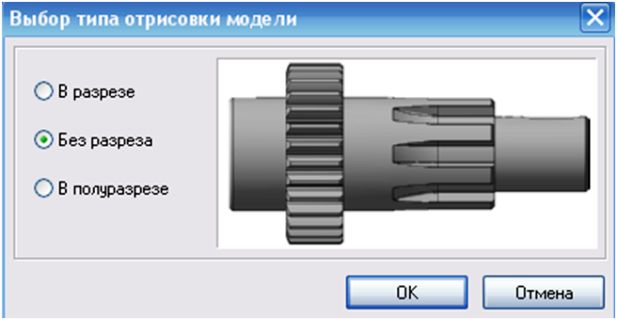

В открывшемся окне (рис.134) следует щелкнуть по кнопке Новый вал. Откроется окно Выбор типа отрисовки вала (рис.135). Обе детали, которые нам предстоит построить, имеют сквозные отверстия, поэтому выбираем строку Вал в разрезе.

Рис.134 Построение нового вала

Рис.135 Выбор типа отрисовки вала

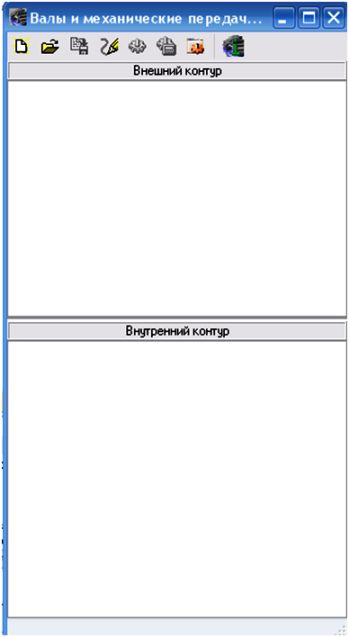

На экране появится курсор в виде перекрестия, компьютер ждет, что этим перекрестием будет зафиксирована самая левая точка вала на чертеже. Дальнейшие построения вала будут вестись вправо от указанной точки. Если точка указана неудачно, то впоследствии чертеж детали можно выделить и сдвинуть в нужное место. После того, как будет указано крайнее левое положение вала, на экране откроется окно (рис.136) для построения наружной поверхности вала (поле Внешний контур) и различных по форме отверстий в вале (поле Внутренний контур).

Рис.136 Построение внешнего и внутреннего контура вала

Внешний контур детали создается последовательно отдельными ступенями, которые могут иметь цилиндрическую, коническую, шестигранную, квадратную или сферическую форму. Для первой детали - Вал построение начнем с цилиндрической ступени, ее диаметр 40 мм и длину 60 мм зададим в открывшемся окне (рис.137). При необходимости возможно на торцах ступени сделать притупление в виде фасок. Построение ступени заканчивается при нажатии на кнопку Ок . На поле чертежа автоматически вычерчивается цилиндрическая ступень вала.

Рис.137 Построение цилиндрической ступени вала

Если имеется необходимость, то на построенной цилиндрической ступени с помощью кнопки Дополнительный элемент (рис.138) можно вычертить:

4. Шпоночные пазы;

6. Кольцевые пазы;

Рис.138 Дополнительные элементы ступеней

Следующая ступень вала имеет шестигранную форму, ее построение показано на рис.139.

Рис.139 Построение шестигранной ступени вала

Внутренний контур детали может быть различных форм. На рис.140 показаны возможные формы отверстий.

Рис.140 Построение внутреннего контура деталей

У заданного вала внутренний контур представляет собой сквозное квадратное отверстие длиной 80 мм и со стороной квадрата 20 мм, построение которого представлено на рис.141.

Рис.141 Построение сквозного квадратного отверстия

На чертеже автоматически построен лишь один вид спереди с разрезом, для построения вида слева следует из меню кнопки Дополнительные построения (рис.142) выбрать строку Построить вид слева. Если на построенном виде слева не будет отображен контур отверстия, его следует достроить вручную.

Для автоматического построения твердотельной модели используется кнопка Генерация 3- D модели (рис.142).

Заканчивается построение нажатием на кнопку Сохранить вал и выйти.

На построенном чертеже вала нанести осевые линии, размеры, заполнить основную надпись. Чертеж и модель сохранить в памяти компьютера.

Рис.142 Создание вида слева и твердотельной модели детали

У второй заданной детали – гайки – внешний контур представляет собой шестигранник длиной 40 мм и размером под ключ, равным 55 мм. Построение внешнего контура гайки показано на рис.143.

Рис.143 Построение внешнего шестигранного контура гайки

Внутренний контур гайки – цилиндрическое отверстие диаметром 40 мм и длиной 40 мм, построение отверстия в гайке показано на рис.144.

Рис.144 Построение цилиндрического отверстия гайки

Так же как и для вала с помощью кнопки Дополнительные построения создадим вид слева и твердотельную модель гайки, оформленный чертеж и модель сохраним в памяти компьютера.

КОМПАС-Shaft 2D это не просто библиотека, а интегрированная система проектирования тел вращения. С ее помощью легко можно создавать параметрические модели валов и втулок, строить на их поверхностях шлицевые, шпоночные и резьбовые участи, канавки, кольцевые пазы и т.д. Количество ступеней модели может быть любым, а формы различными: цилиндр, конус, шестигранник, квадрат, сфера. Кроме простых ступеней, модель может содержать элементы механических передач: цилиндрические шестерни с внешними и внутренними зубьями, конические шестерни с прямыми и с круговыми зубьями, элементы червячных, цепных, клиноременных и зубчато-ременных передач.

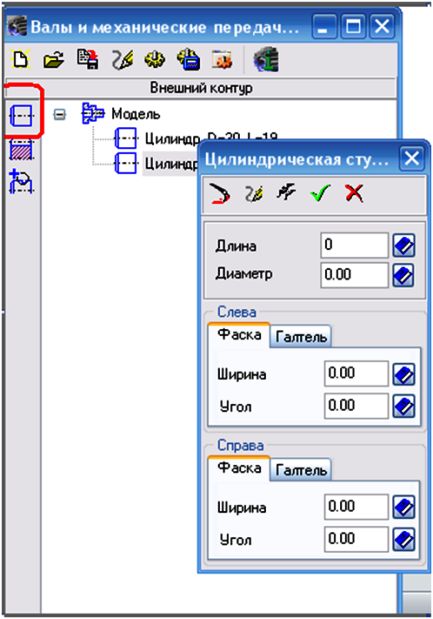

Процесс создания модели в КОМПАС-Shaft 2D настолько прост, что не требует изучения специальной литературы. Нужно только следовать рекомендациям создателей этой библиотеки и вводить параметры ступеней в соответствующих диалогах (рис. 1). При этом не понадобятся ни ГОСТы, ни справочники, поскольку библиотека содержит большое количество информационных таблиц со стандартизованными значениями вводимых величин.

Вся структура модели представляется в виде дерева ступеней и элементов, каждый из которых можно отредактировать.

Конечно, валы и втулки можно проектировать и без помощи КОМПАС-Shaft 2D, а передачи рассчитывать на калькуляторе и рисовать по одному зубу. Но это, во-первых, не очень удобно, во-вторых, не слишком быстро, а в-третьих (и это самое главное), в КОМПАС-Shaft 2D можно создать параметрическую модель, данные о которой сохраняются в библиотеке. Это означает, что для модификации ранее спроектированной конструкции нужно лишь скорректировать в стандартных диалогах некоторые параметры и перестроение произойдет автоматически, а определение изменившихся прочностных свойств сведется к запуску расчетного модуля. В результате станет возможным создавать целый модельный ряд на основе одного прототипа, а также, исходя из критериев прочности и долговечности, находить оптимальные материалы и пропорции конструкции, рассматривая и рассчитывая множество различных вариантов.

По команде пользователя библиотека автоматически преобразует модель КОМПАС-Shaft 2D в чертеж, на котором, кроме фронтального вида конструкции, могут находиться виды модели слева и справа, а также сечения, выносные элементы, основные размеры и т.п. Пользователю останется лишь окончательно оформить чертеж. Фронтальный вид модели остается объектом библиотеки. Если возникнет необходимость посмотреть или изменить параметры ступеней, то можно вызвать КОМПАС-Shaft 2D двойным щелчком мыши по этому виду (рис. 2).

При работе с КОМПАС-3D плоская модель КОМПАС-Shaft 2D может стать прообразом твердотельной модели, которую можно сгенерировать нажатием одной кнопки на панели инструментов главного окна библиотеки. При этом в дереве построения модели КОМПАС-3D будут присутствовать те же элементы, что и в дереве ступеней и элементов модели КОМПАС-Shaft 2D (рис. 3).

КОМПАС-Shaft 2D с полным основанием именуется расчетной системой здесь имеется набор инструментов для определения геометрических и прочностных характеристик элементов механических передач, зубчатых соединений, подшипников, валов. Расчет элементов механических передач подразумевает расчет геометрии, прочности и долговечности, а в некоторых случаях и теплостойкости. Предусмотрена возможность автономного расчета отдельной передачи или расчета в процессе проектирования модели. Путем варьирования условий нагружения либо конструктивных параметров можно быстро найти верное техническое решение и оформить его в чертежах (о процессе проектирования элементов механических передач в среде КОМПАС было подробно рассказано в № 8'2002).

В КОМПАС-Shaft 2D можно рассчитать шлицевое соединение на смятие и на износ. Если от технологов или снабженцев поступит предложение о замене материала детали, можно взять готовую модель, загрузить ее в КОМПАС-Shaft 2D, выбрать из справочника новый материал, уточнить его характеристики и в завершение запустить проверочный расчет шлицев (рис. 4). Всего через несколько секунд КОМПАС-Shaft 2D выдаст итоги расчета в виде таблицы, содержащей исходные данные и результаты вычислений. Если какое-либо из условий прочности не будет выполнено, можно распечатать отчет, который будет служить основанием для отклонения замены материала.

Новшеством КОМПАС-Shaft 2D является комплекс для расчета валов и подшипников. Конечно, опытному конструктору или расчетчику не составит большого труда достать с книжной полки два-три справочника, припомнить основы сопромата и теоретической механики, составить расчетную схему вала и часа через два-три выдать заключение о напряжениях, возникающих в опасных сечениях вала. Однако с помощью КОМПАС-Shaft 2D вы можете получить истинное удовольствие от простоты и эффективности решения этой же задачи.

Возьмем для примера многоступенчатый вал-шестерню, установленный в радиально-упорных конических роликовых подшипниках (рис. 5). Одной из его ступеней является косозубая цилиндрическая шестерня внешнего зацепления. На вал действуют вращающий момент и радиальные силы. Значения внешних сил известны; геометрические характеристики вала тоже определены. Сначала приложим к модели действующие нагрузки (величина вращающего момента была уже введена при расчете зубчатой передачи). Уточним, как действует вращающий момент на весь вал или на его определенную часть. Затем укажем точку приложения радиальных сил или результирующего вектора, введем их величины и направления. Приложенные к конструкции внешние силы и моменты отобразятся на модели в виде стрелок.

При ручном расчете на этом этапе мы бы перешли к определению реакций в опорах, а в данном случае за нас все это сделает КОМПАС-Shaft 2D. Вызовем диалог для расчета подшипников (рис. 6). Силы, действующие на подшипники, уже определены, причем учтены как внешние нагрузки, так и нагрузки, воспринимаемые валом от зубчатой передачи. Зададим условия работы подшипников и выполним расчет на статическую и динамическую грузоподъемность, а также на долговечность и тепловыделение. Рассчитанные параметры будут представлены в виде таблицы, которую можно распечатать или сохранить в файле.

Итак, мы имеем расчетную схему и уже вычисленные реакции. Переходим непосредственно к расчету вала (рис. 7). Перед началом расчета можно уточнить минимальную чистоту обрабатываемой поверхности для конструктивных элементов: канавок, резьбы, шлицев, посадочных мест под подшипники и т.п., и выбрать для вала материал с другими свойствами.

Дальнейший процесс для пользователя предельно прост. Нужно только двойным щелчком мыши выбрать подлежащий расчету параметр (силу, момент, относительный прогиб, эквивалентное напряжение и т.д.), а результат расчета будет представлен в виде графика распределения величины соответствующего параметра по длине вала (эпюра). Эпюра изображается поверх модели вала (рис. 8). Это делается для того, чтобы можно было визуально оценить величину расчетного параметра на каждой ступени конструкции. Увидеть точно рассчитанное значение в любом сечении вала поможет трассировка графика.

Результаты расчета вала можно оформить как чертежи КОМПАС (рис. 9) или сохранить в формате FastReport.

Итак, весь процесс расчета вала от приложения сил до получения твердых копий результатов расчета занимает пять-десять минут. Может возникнуть законное сомнение: быстро-то оно быстро, но правильно ли? Опыт свидетельствует, что при расчете многочисленных тестовых примеров и реальных задач заказчиков расхождение между результатами ручного и машинного расчетов составило не более 2-2,5 %.

Аннотация: Цель лекции: Познакомится со специальными возможностями программы КОМПАС на примере комплекса программ КОМПАС-SHAFT2D.

8.1 Основные сведения о программе КОМПАС-SHAFT2D

На данном занятие продолжим рассмотрение специальных возможностей программы КОМПАС. Наряду с программами расчета передач существуют программа для построения валов и механических передач, необходимо только задать геометрические параметры и в результате получим чертеж вала или передачи любой конструкции. Как вы поняли речь идет о пакете программ КОМПАС-SHAFT2D.

КОМПАС-SHAFT2D – программа предназначенная для построения валов и передач различной конфигурации с последующим отображением результатов построений. Нам не нужно рисовать валы сложных конфигураций или вычерчивать шестерни достаточно задать длины, диаметры, фаски и т.д.

Данная программа также является стандартной и для ее вызова необходимо в менеджере библиотек в папке "расчет и построение" выбрать "валы и механические передачи" затем выбрать построение модели.

Для того чтобы начать работу с программой необходимо только кликнуть два раза левой клавишей мыши. Итак, комплекс программ КОМПАС-SHAFT2D предназначен для построения валов и передач с последующей визуализацией результатов.

Для того чтобы начать работу с программой нужно создать чертеж или фрагмент, но не пугайтесь сегодня Мы не будем создавать чертежи, т.е. рабочую область где будет построена наша деталь. Наша работа будет заключатся в задание размеров ступеней вала, а чертеж будет строится автоматически.

8.2 Работа с КОМПАС-SHAFT2D

После того как Вы запустили программу перед Вами появилось рабочее окно программы.

Как видно, рабочее окно позволяет пользователю создавать модели, открывать модели, задавать физические свойства материала. Как и в других приложениях КОМПАС для отображения названия инструмента необходимо только навести на него курсором. Перед тем как начать создавать модель выбираем: "Новая модель" перед нами появится окно в, котором предлагается выбрать отображение модели на чертеже, т.к. у нас в качестве примера вал то выберем: "Без разреза", если есть желание можете поэкспериментировать с отображением модели на чертеже.

Аннотация:Цель лекции: Познакомится со специальными возможностями программы КОМПАС на примере комплекса программ КОМПАС-SHAFT2D.

Ключевые слова:программа, отображение, диаметр, значение, длина, радиус, расстояние, меню, 3D, выход

Основные сведения о программе КОМПАС-SHAFT2D

На данном занятие продолжим рассмотрение специальных возможностей программы КОМПАС. Наряду с программами расчета передач существуют программа для построения валов и механических передач, необходимо только задать геометрические параметры и в результате получим чертеж вала или передачи любой конструкции. Как вы поняли речь идет о пакете программ КОМПАС-SHAFT2D.

КОМПАС-SHAFT2D – программа предназначенная для построения валов и передач различной конфигурации с последующим отображением результатов построений. Нам не нужно рисовать валы сложных конфигураций или вычерчивать шестерни достаточно задать длины, диаметры, фаски и т.д.

Данная программа также является стандартной и для ее вызова необходимо в менеджере библиотек в папке "расчет и построение" выбрать "валы и механические передачи" затем выбрать построение модели.

Рис. 8.1.Переход к программе

Для того чтобы начать работу с программой необходимо только кликнуть два раза левой клавишей мыши. Итак, комплекс программ КОМПАС-SHAFT2D предназначен для построения валов и передач с последующей визуализацией результатов.

Для того чтобы начать работу с программой нужно создать чертеж или фрагмент, но не пугайтесь сегодня Мы не будем создавать чертежи, т.е. рабочую область где будет построена наша деталь. Наша работа будет заключатся в задание размеров ступеней вала, а чертеж будет строится автоматически.

Работа с КОМПАС-SHAFT2D

После того как Вы запустили программу перед Вами появилось рабочее окно программы.

Рис. 8.2.Рабочее окно программы

Как видно, рабочее окно позволяет пользователю создавать модели, открывать модели, задавать физические свойства материала. Как и в других приложениях КОМПАС для отображения названия инструмента необходимо только навести на него курсором. Перед тем как начать создавать модель выбираем: "Новая модель" перед нами появится окно в, котором предлагается выбратьотображение модели на чертеже, т.к. у нас в качестве примера вал то выберем: "Без разреза", если есть желание можете поэкспериментировать с отображением модели на чертеже.

Рис. 8.3.Выбор типа отрисовки модели

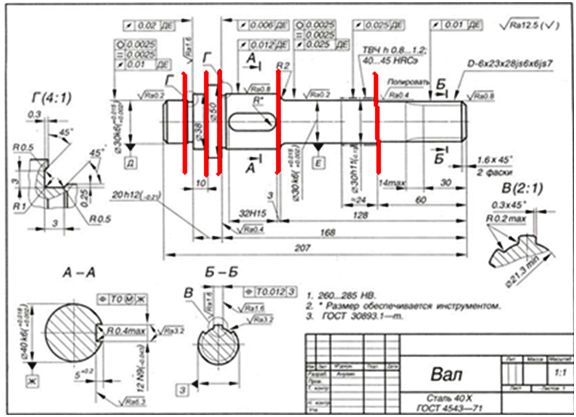

В качестве примера будем использовать чертеж вала.

·

Рис. 8.4.Чертеж вала

Выберем формат чертежа А3 – на котором и будет происходить отрисовка.

После этого необходимо указать область на чертеже. После этого начнем строить модель разбивая его по ступеням.

Рис. 8.5.Разбивка вала по ступеням

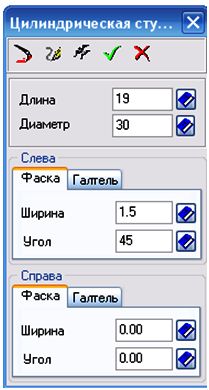

Как видно из чертежа 1 я ступень имеет длину 207-(168+20)=19мм, при этом из 19мм 3 мм приходится на переход, диаметрступени составляет 30мм. После того как были выяснены геометрические размеры перейдем на вкладку: "простые модели" и выберем "цилиндрическая ступень" зададим значение длина 19мм, а диаметр 30мм, при этом значения можно задавать вручную либо выбирать из списка, также слева имеется фаска 1,5 мм под углом 45 градусов зададим.

Рис. 8.6.Задание параметров цилиндрической ступени

После чего подтвердим свой выбор. А теперь посмотрите на графическую область окна на нем появится чертеж 1 – й ступени.

Рис. 8.7.Первая ступень

Вторая ступень будет иметь длину 10 мм и диаметр 38мм, для того чтобы добавить ступень снова кликните "цилиндрическая ступень" и задайте параметры.

Рис. 8.8.Добавление ступени

Введем значения и подтвердим свой выбор. Также поступим и для третьей ступени для длины 10мм и диаметра 50 мм. Если Вы все правильно вводили то перед Вами будет чертеж как на рис. 8.9.

Рис. 8.9.Чертеж 3-х ступеней

Четвертая ступень будет иметь длину 168 – 128 =40мм, а диаметр 40мм, при этом справа будет галтельный переход с радиусом 2 мм. Введем данные.

Рис. 8.10.Задание параметров галтельного перехода

Если Вы правильно ввели данные то получите уже 4 ступени вала.

Рис. 8.11.Чертеж вала из 4-х ступеней

Пятая ступень будет иметь диаметр 30 мм и длину 68 мм.

Шестая ступень имеет шлицы, но их мы зададим в дополнительных построениях так же имеется фаска справа 1,5 мм. Зададим для 6 ступени длину 60мм и диаметр 30мм.

Мы получили окончательную заготовку чертежа вала, теперь необходимо приступить к дополнительным построениям. При помощи дополнительных построений можно задавать шлицы, пазы, проточки и т.д.

Рис. 8.12.Дерево модели и задание дополнительных построений

Как видно из чертежа на переходе из первой ступени на 2 – имеется канавка. Для ее задания выберите в дереве модели первую ступень (цилиндр D=30;L=19) перейдите в дополнительные построения и выберите канавка, затем задайте радиус 0.5 мм, арасстояние 3 мм.

Рис. 8.13.Задание параметров канавки

Нажмите: "Применить", после этого у вас появится канавка.

Рис. 8.14.Канавка

После этого необходимо задать параметры шлица. Зададим длину 30мм, стандартный шлиц.

Рис. 8.15.Задание параметров шлица

После этого построение модели можно считать оконченным. Если Вы следовали всем рекомендациям то перед Вами будет чертеж как на рис. 8.16.

Рис. 8.16.Чертеж модели

Согласитесь потратив несколько минут на построение главного вида вала Мы значительно с экономили время и от нас не потребовалось каких – то усилий и глубоких познаний.

Давайте предположим, что у нас имеется шестерня которую нам необходимо разместить на валу, потом мы ее удалим.

Расположена шестерня на ступени 4. Для добавки шестерни выберем в дереве модели цилиндр D=40;L=40 и во вкладке "дополнительные построения" выберите "цилиндрическая шестерня". Перед Вами появится окно уже знакомой программы расчета.

Рис. 8.17.Окно программы КОМПАС – GEARS

Данная программа позволит рассчитать геометрические размеры шестерни, как и на прошлом занятие выберите расчет: "по межосевому расстоянию" и задайте произвольные данные как на рис. 8.18.

Рис. 8.18.Задание параметров шестерни

В принципе можете задавать любые данные, главное научится добавлять дополнительные элементы. При этом не забывайте достаточно и геометрического расчета.

Рис. 8.19.Вал с шестернею

Как уже ранее говорилось, шестерня использовалась только в качестве примера и она нам абсолютно не нужна, поэтому ее нужно удалить. Для удаления выберите ее в дереве модели и в контекстном меню выберите "удалить". Необходимо периодически сохранять модель. Чтобы ее снова отредактировать дважды кликните по ней в графической области окна.

А чего не хватает на чертеже? Внимательный читатель заметит – не хватает шпоночного паза. Для его создания выберите в дереве модели цилиндр D=30 L=68. Перейдите в дополнительные построения и откройте вкладку "шпоночный паз", задайте параметры шпоночного паза под сегментную шпонку.

Рис. 8.20.Задание шпоночного паза

Шпонка имеет ширину 5 мм, а программа предлагает 8мм, чтобы выбрать шпонку произвольно, отметьте "Снять ограничения по диаметру вала".

Рис. 8.21.Выбор шпоночного паза вручную

После этого необходимо подтвердить свой выбор.

Также Вы можете выбрать параметры разреза, длину шпоночного паза что для Вас уже не составит трудностей.

Попробуйте теперь изменить модель при помощи обычных команд "Геометрии" как видите программа воспринимает вал как единое целое.

Рис. 8.22.Восприятие вала как единого целого

Для того, чтобы с валом можно было работать как с геометрическим объектом, выберите в контекстном меню "разрушить".

Рис. 8.23.Вал "готов" к редактированию

Как видите - создание чертежа вала заняло несколько минут, что значительно сохраняет время. На прошлом занятие мы помогли студенту провести проектировочный и проверочный расчет зубчатого зацепления, на этом занятие помогли выполнить чертеж вала, при желание можно выполнить чертеж вала - шестерни или просто шестерни. А теперь посчитайте сколько сэкономлено времени. На лицо практическая ценность курса.

На этом занятие было рассмотрено применение программы КОМПАС-SHAFT2D и все основные инструменты.

На следующем занятие мы начнем знакомится с основами 3D моделирования и основными инструментами создания 3D моделей.

Контрольные вопросы

1. Для чего предназначена программа КОМПАС-SHAFT2D?

2. Как активизировать КОМПАС-SHAFT2D?

3. Какая практическая ценность комплекса программ КОМПАС-SHAFT2D?

4. Является ли КОМПАС-SHAFT2D отдельной программой?

5. Как добавить на чертеж шпоночный паз?

6. Как приступить к "редактированию" модели, если возникла необходимость добавить или удалить ступень?

Краткие итоги

Изучили основные инструменты и возможности программы КОМПАС-SHAFT2D

Рассмотрели практическое применение КОМПАС-SHAFT2D

Лекция 9:

Введение в КОМПАС 3D

Аннотация:Цель лекции: Изучить основные возможности программы КОМПАС 3D. Познакомится с основными командами и принципом построения 3D моделей.

Ключевые слова:объём, коэффициент использования материала, масса, центр масс, технолог, технология машиностроения,плотность

Читайте также: