Капиллярный метод неразрушающего контроля реферат

Обновлено: 07.07.2024

В капиллярном контроле (контроле проникающими веществами, сокращённо – ПВК) всё построено на проникающей способности специальных жидкостей. Заполняя поверхностные дефектов, они оставляют чёткий индикаторный рисунок из полос, извилин, точек или расплывчатых пятен. Метод особенно эффективно выявляет поры, заусенцы, трещины, раковины, межкристаллитную коррозию, риски, шлаковые включения, царапины и пр. При соблюдении инструкций, отражённых в РД 13-06-2006, ГОСТ 18442-80 и иной документации, становится возможным выявление даже мелких дефектов. Попутно можно определить их точное расположение и оценить протяжённость. Считается, что ПВК хуже справляется с обнаружением сквозных дефектов - для их выявления лучше подходит течеискание (ПВТ). Оба методы объединены в один вид НК - контроль проникающими веществами.

Как метод дефектоскопии ручной и механизированный капиллярный контроль чрезвычайно универсален. Ограничений по форме и габаритам объектов нет. Чёрные и цветные металлы, неферромагнитные сплавы, керамические изделия, пластмассы и даже стекло – всё это может быть проверено при помощи данного вида НК. В технических заданиях на проведение технического освидетельствования и экспертизы промышленной безопасности трубопроводов и резервуаров он часто упоминается в качестве дополнительного. Именно этот метод предпочитают в случаях, когда магнитопорошковая дефектоскопия объектов из ферромагнитных сплавов не способна обеспечить требуемую чувствительность. К тому же далеко не все объекты в эксплуатации можно намагничивать.

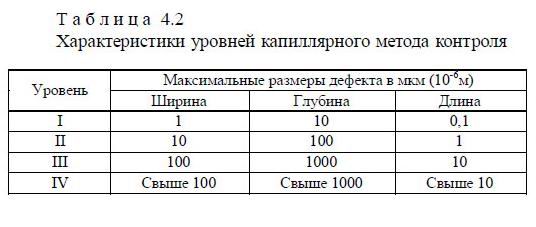

- I (в пределах 1 мкм);

- II (от 1 до 10 мкм);

- III (больше 10, но меньше 100 мкм);

- IV (больше 100, но в пределах 500 мкм).

При определении чувствительности учитывается также тип освещения (УФ-облучённость или дополнительная подсветка с люминесцентными лампами либо лампами накаливания).

Преимущества и недостатки капиллярного контроля

- индикаторные жидкости не являются на 100% безвредными. Без средств индивидуальной защиты органов дыхания, органов зрения и слизистых оболочек работать нельзя. В противном случае – заболевания дыхательных путей и не только вам обеспечены. Да, производители материалов для цветного метода дефектоскопии постоянно работают над тем, чтобы уменьшить токсичность испарений, минимизировать запах и пр. Однако даже топовые производители пока не достигли идеального результата, а у бюджетных марок всё ещё хуже;

- контроль возможен только тогда, когда есть беспрепятственный доступ к поверхности;

- нужно постоянно поддерживать запасы расходников. Каким бы экономичным не был расход, материалы нужно вовремя подвозить, а на отдалённых объектах (к примеру, нефтегазоконденсатных месторождениях) с этим могут быть трудности;

- выявлению подлежат только поверхностные и сквозные полости с глубиной распространения, превышающей ширину раскрытия;

- технология очень требовательна к качеству подготовки поверхности. Нужно тщательным образом избавиться от брызг металла, нагара, шлака, ржавчины, старых ЛКМ, жирных разводов, масла, пыли и иных загрязнений. Шероховатость поверхности не должна превышать Ra 3,2 мкм (Rz 20 мкм);

- капиллярный метод контроля требователен к температуре исследуемой поверхности и окружающего воздуха. Допустимые значения указываются в руководящих документах на контроль. В документе РД 13-06-2006, например, указан диапазон от -40 до +40 ˚С, хотя на практике, конечно, при таких низких температурах контроль едва ли возможен.

Даже к стенам помещения есть свои требования – для отделки нужно использовать легко моющиеся покрытия.

Методы капиллярного контроля

- основные (собственно ПВК) и комбинированные (ПВК плюс дополнительный метод неразрушающего контроля). Примеры из последней категории – капиллярно-магнитный, капиллярно-индукционный, капиллярно-электростатический, капиллярно-радиационный поглощения, капиллярно-радиационный излучения. Справедливости ради надо признать, что комбинированные методы применяются крайне редко;

- методы проникающих растворов и фильтрующихся суспензий. Первая разновидность капиллярного контроля – классический ПВК с пенетрантом и проявителем, во втором случае к пенетранту добавляется нерастворимый порошок, которому свойствен повышенный цветовой контраст и люминесценция. Дополнительного проявления не нужно. Отфильтрованные частицы скапливаются у устья несплошности, образуя индикаторный след. Данный способ обладает меньшей чувствительностью;

- на яркостные (ахроматические), цветные (хроматические), люминесцентные и люминесцентно-цветные. Разберём их подробнее.

Наконец, люминесцентно-цветной метод – самый чувствительный из всех. Предполагает регистрацию контраста между цветным индикаторным рисунком и люминесцентным. Как в видимом спектре, так и длинноволновом УФ-излучении. Сочетание источников освещение помогает регистрировать мельчайшие несплошности.

Порядок проведения

Цветная дефектоскопия сварных швов, околошовной зоны и основного металла выполняется с учётом критериев допустимости дефектов, отражённых в руководящей документации. Трактовать результаты можно по индикаторному рисунку и по фактическим параметрам трещин, раковин или пор, чётко обозначившихся после удаления всех рабочих жидкостей. В целом, основанием для положительной оценки является отсутствие протяжённых следов удлинённого вида. Что касается одиночных несплошностей, то тут всё, повторимся, зависит от инструкции.

Аппаратура и материалы для цветной дефектоскопии

- контрольные образцы (обязательно с паспортом и отметкой о метрологическом обслуживании) для проверки индикаторных жидкостей;

- ультрафиолетовые фонари или светильники (для работы с люминесцентными материалами);

- светильники отражённого либо рассеянного светораспределения (для капиллярного метода контроля запрещена прямая подсветка);

- лупы (с увеличением 6–10 крат) и иные оптические приборы (1,25–30 крат) для осмотра дефектов;

- эталоны шероховатости – для оценки поверхности;

- пульверизаторы, краскораспылители и компрессоры (для пневматических агрегатов);

- кисти;

- салфетки, ветошь, марля, губки и пр.

Из необходимых аксессуаров также отметим СИЗ – очки, перчатки, респираторы и пр.

- пенетрант – индикаторная жидкость, заполняющая устье дефекта. Различаются по проникающей способности, вязкости и поверхностному натяжению;

- проявитель – жидкость, которая образует на поверхности равномерное матовое покрытие белого цвета. Пенетрант при этом не вымывается из полости дефектов, а потому особенно чётко виден на светлом фоне;

- очиститель – жидкость для очистки объекта и удаления лишнего объёма индикаторной жидкости.

Если не приобретать готовые материалы, а приготавливать их самостоятельно, то делать это можно только в специально оборудованном помещении с вытяжкой.

Помимо уже упомянутых расходников, для капиллярного метода контроля сварных швов по-прежнему востребованы такие проверенные временем материалы, как керосин, ацетон, этиловый спирт, каолин, ксилол и пр. Так, если в отапливаемых помещениях для очистки поверхности можно использовать воду, то при отрицательных температурах не обойтись без спирта.

Исчерпывающий перечень расходников доступен в приложении №5 к методическим рекомендациям РД 13-06-2006.

Сообщество специалистов по капиллярному методу контроля

Капиллярный контроль основан на капиллярной активности жидкостей

– их способности втягиваться, проникать в мельчайшие каналы (капилляры),

имеющиеся на поверхности материалов, в том числе поры и трещины

сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус

капилляра, тем больше глубина и скорость проникновения жидкости.

С помощью капиллярного контроля можно контролировать материалы

любого вида и формы – ферромагнитные и неферромагнитные, цветные и

черные металлы и их сплавы, керамику, пластмассы, стекло. В основном,

капиллярный метод применяют для обнаружения невидимых или

слабовидимых невооруженным глазом поверхностных дефектов с открытой

полостью.

Нет нужной работы в каталоге?

Сделайте индивидуальный заказ на нашем сервисе. Там эксперты помогают с учебой без посредников Разместите задание – сайт бесплатно отправит его исполнителя, и они предложат цены.

Цены ниже, чем в агентствах и у конкурентов

Вы работаете с экспертами напрямую. Поэтому стоимость работ приятно вас удивит

Бесплатные доработки и консультации

Исполнитель внесет нужные правки в работу по вашему требованию без доплат. Корректировки в максимально короткие сроки

Если работа вас не устроит – мы вернем 100% суммы заказа

Техподдержка 7 дней в неделю

Наши менеджеры всегда на связи и оперативно решат любую проблему

Строгий отбор экспертов

Требуются доработки?

Они включены в стоимость работы ![]()

Работы выполняют эксперты в своём деле. Они ценят свою репутацию, поэтому результат выполненной работы гарантирован

Капиллярный метод неразрушающего контроля основан на капиллярном проникновении индикаторных жидкостей в полости невидимых или слабо видимых невооруженным глазом поверхностных и сквозных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя. В капиллярной дефектоскопии выявляются поверхностные дефекты, т. е. тупиковые капилляры различной формы, которые имеют выход на поверхность.

При любых видах нагружения в наиболее неблагоприятных условиях оказываются верхние слои деталей. Кроме статических и динамических нагрузок, поверхностные слои в наибольшей степени подвержены действию колебаний температуры, влаги, агрессивных сред, вызывающих коррозию и преждевременный износ. Поверхность — наиболее вероятное место появления дефектов в результате издержек предыдущих технологических операций обработки и случайных ее повреждений (риски, царапины, клейма, задиры, ожоги и т. д.), возникающие в процессе транспортировки, монтажа. Все это существенно снижает прочность и долговечность детали и сопряженных с ней элементов, а, следовательно, всей конструкции, и может привести к поломке и аварии.

Поэтому поверхностная дефектоскопия является обязательной составляющей частью технологии изготовления любой детали и особенно ответственной.

Физические основы метода

Важнейшими физическими явлениями, лежащими основе капиллярного контроля, являются поверхностное натяжение и смачивание, капиллярное впитывание, сорбция, растворение, люминесценция, цветовой и яркостный контрасты.

Явление смачивания вызывается притяжением атомов или молекул жидкости либо твердого тела (в газах тепловое движение частиц преодолевает это притяжение), в результате, минимум свободной энергии достигается в жидкости или твердом теле, когда поверхность их минимальна. Таким образом, поверхность стремится сократиться, и возникают силы поверхностного натяжения.

Рассмотрим каплю жидкости, лежащую на поверхности твердого тела. Выделим элементарный цилиндр в тройной точке А, где соприкасаются твердое тело, жидкость и окружающий газ. На единицу длины этого цилиндра действуют три силы поверхностного натяжения: твердое тело — газ Fтг, твердое тело — жидкость Fтж, и жидкость — газ Fжг. Когда капля находится в состоянии покоя, равнодействующая проекция этих сил на поверхность твердого тела равна нулю: Fжг cos(q) + Fтж — Fтг = 0. Если Fтг > Fтж, то угол q острый. Это значит, жидкость смачивает твердое тело. Если Fтж > Fжг, то угол q тупой. Это означает, что жидкость не смачивает твердое тело.

Движение жидкости по капилляру обеспечивается за счет капиллярных сил. Отметим, что чем меньше радиус капилляра, тем больше капиллярное давление.

Представим картину, когда трещина заполняется смачивающей жидкостью — пенентрантом. Размер трещины в месте, где расположен нижний мениск жидкости, обозначим r2, а вблизи устью — r1. Разность давлений, вызываемая различием r1 и r2, составляет Р2 — Р1 = 2Fжг cos q (1/ r 2 — 1/ r 1). (1)

Она уравновешивается давлением воздуха в замкнутом объеме, собравшегося вблизи вершины трещины. Из (1) следует, что лучше будут выявляться глубокие, расширяющиеся к устью дефекты.

Если на поверхность пенентранта поместить пористое вещество (порошкообразный проявитель), то образуется система из мелких капилляров с менисками малой кривизны. Возникнет добавочное давление в направлении Р1, жидкость выйдет из трещины и смочит частицы проявителя. Здесь действует явление сорбции, т. е. собирания. Иногда применяют не порошкообразный, а пленочный или красящий проявитель. Принцип его действия другой — диффузионный.

Видимая в результате проявления идентификация дефекта больше его реальных размеров.

Технология и средства контроля

Общая технологическая классификация капиллярного неразрушающего контроля в зависимости от решаемых задач может быть выполнена по разнообразным признакам.

Технология капиллярной дефектоскопии, обеспечивающая образование следа дефекта, включает в различных ее вариантах следующие основные операции:

подготовка изделий к контролю: очистка, обезжиривание, сушка и т. д.; задача этой операции — удаление загрязнений из полостей дефектов и обеспечение равномерной смачиваемости поверхности изделия индикаторной жидкостью;

пропитка дефектов индикаторной жидкостью; полости дефектов должны быть заполнены пенентрантом в степени, обеспечивающей выявление дефектов;

удаление пенентранта с поверхности изделия при сохранении его в несплошностях;

нанесение проявителя (например, в виде порошка или суспензии);

проявление и выявление следов; на стадии проявления пенентрант извлекается из дефектов проявителем, в результате на поверхности проявителя формируется ярко окрашенный или люминесцирующий след дефекта.

Подготовка объектов к контролю включает очистку контролируемой поверхности и полостей дефектов от всевозможных загрязнений, лакокрасочных покрытий, моющих составов и дефектоскопических материалов, оставшихся от предыдущего контроля, а также сушку контролируемой поверхности и полостей дефектов. Ее цель: вывести на поверхность изделия устья дефектов, устранить возможность возникновения фона и ложных индикаций, очисть полость дефекта.

При очистке контролируемой поверхности используются следующие способы:

механический;

паровой;

растворяющий;

химический;

электрохимический;

ультразвуковой;

анодно-ультразвуковой;

тепловой;

сорбционный.

Обработка объекта дефектоскопическими материалами составляет основную часть процесса контроля. Она включает следующие этапы:

заполнение полостей дефектов индикаторным пенентрантом;

удаление избытка индикаторного пенентранта;

нанесение проявителя, если этого требует применяемый метод.

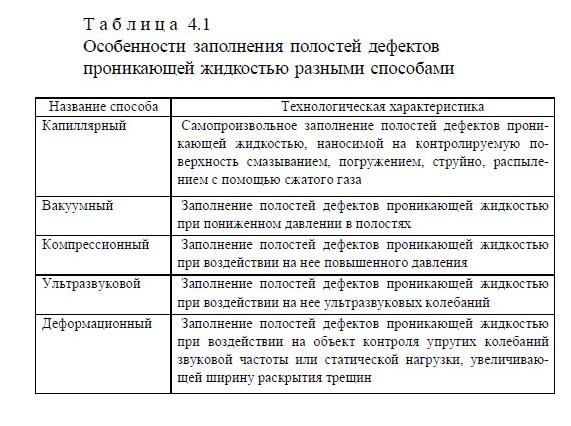

Существуют следующие способы заполнения полостей индикаторным пенентрантом:

капиллярный;

вакуумный;

компрессионный;

ультразвуковой;

деформационный.

Во всех случаях пенентрант оставляют на поверхности на 10 – 20 мин для лучшего его проникновения в полость дефекта.

К пенентрантом предъявляют целый ряд требований. Важнейшими свойствами пенентранта являются его полярность, поверхностное натяжение s, краевой угол q смачивания контролируемой поверхности, вязкость m (для сокращения времени пропитки), возможность и удобство обнаружения индикаций после проявления. Этим требованиям удовлетворяют такие вещества, как керосин, бензин, жидкие масла, спирт, бензол, скипидар.

Используемые в капиллярном контроле пенентранты, как правило, хорошо смачивают высокоэнергетические поверхности, характеризующиеся сравнительно высоким значением поверхностного натяжения твердого тела на границе с газовой средой, которое изменяется в пределе 0,1 – 0,5 Дж/м2. К ним относятся металлы и их окислы, стекло, кварц и другие поверхности.

С целью капиллярного контроля изделий из различных твердых полимеров, обладающих низкоэнергетическими поверхностями, следует выбирать пенентранты, прежде всего удовлетворяющие условию хорошего смачивания ими этих изделий.

Устранение излишков пенентранта с поверхности — следующая операция. Она необходима для того, чтобы исключить возможность проявления ложных индикаций после проявления и увеличить контраст при обнаружении дефекта.

Удаление индикаторного пенентранта с контролируемой поверхности (или гашение) должно осуществляться за минимальный промежуток времени от момента окончания заполнения полостей дефектов до момента начала проникновения. Выделяют следующие способы удаления пенентранта с поверхности:

протирка;

промывка;

обдувка опилками, песком;

гашение;

промывка в ультразвуковом поле.

Чаще всего используют промывку веществами, которые называются очистителями. Очистителем может являться вода с добавками поверхностно-активных веществ (эмульгаторов), например, стирального порошка, соды, ОП-7.

Иногда вместо промывки применяют операцию гашения. Это устранение люминесценции или цветового контраста индикаторного пенентранта в результате химического воздействия веществ-гасителей. С помощью них устраняют фон, возникающий, когда на поверхности изделия имеются неглубокие неровности.

Проявление дефектов представляет собой процесс образования рисунка (их следов) в местах наличия поверхностных несплошностей. Наиболее распространен временной способ проявления — выдержка объектов на воздухе до появления индикаторных следов дефектов. След дефекта представляет собой изображение, образованное индикаторной жидкостью (пенентрантом) в месте расположения несплошности и подобное форме канала сечения несплошности у выхода на поверхность объекта контроля.

В зависимости от типа проявителя (суспензия, порошок, лак, пленка) применяют следующие способы нанесения его на контролируемую поверхность:

распыление;

электораспыление;

воздушной взвесью;

кистевой;

погружение;

обливание;

электроосаждение;

посыпание;

наклеивание.

В дефектоскопии применяют проявители сорбционного (порошковый и суспензионный) и диффузионного (краска, лак, пленка) действия. Первый пенентрант извлекается из полостей дефектов, прежде всего, за счет капиллярного впитывания.

Порошковый проявитель характеризуется, прежде всего, дисперсностью (средним размером пор Rп), пористостью П, проницаемостью К. Кроме того, в случае использования порошкового проявителя одна из основных характеристик — краевой угол qпр смачивания пенентрантом проявителя. Для суспензионного проявителя кроме величин, определяющих структуру его слоя после высыхания Rп, П и К, важными являются поверхностное натяжение несущей фазы s и полярность. Основные параметры очищающей жидкости — полярность и поверхностное натяжение.

Проявитель наносят тонким, но сплошным слоем. Тонкий слой проявителя (8 – 20 мкм) легче пропитывается малым количеством пенентранта, сохранившимся в полости дефекта, обеспечивает высокий контраст индикаций и чувствительность с слабо раскрытым неглубоким дефектам.

После нанесения проявителя дают выдержку в 10 – 20 мин. Для ускорения иногда применяют подогрев до 40 – 50 °С, вакуумирование, вибрацию (для выявления усталостных трещин).

Важное требование (ГОСТ 18442–80) к дефектоскопическим материалам — это их совместимость. Выбранный пенентрант должен хорошо смачивать поверхность контролируемого материала, смываться очистителем, проявляться рекомендуемым проявителем. Поэтому дефектоскопические материалы рекомендуются в ОСТах или инструкциях в виде наборов или комплектов.

Следующая ответственная операция — осмотр объекта контроля. При цветном способе обязательное требование — хорошее освещение поверхности объекта контроля. При люминесцентном способе контроля осмотр проводят в затемненном помещении с подсветкой видимым светом не более 10 лк. Для люминесценции индикаций используют ультрафиолетовое (УФ) облучение ртутными лампами с длиной волны 315 – 400 нм.

Результаты контроля заносят в журнал и составляют заключение по контролю. Изображение дефектов приводят на схеме изделия. Приняты следующие обозначения дефектов:

А — единичные;

Б — групповые, расположенные в ограниченных зонах;

В — повсеместно распространенные.

По ориентации относительно главных осей объекта контроля дефекты делят на:

к к — параллельные;

^ — перпендикулярные;

Р — расположенные под углом;

без знака — дефекты, не имеющие определенной ориентации.

По допустимости:

без знака — недопустимые;

обведенные кружком — допустимые.

Сквозные дефекты отмечают звездочкой.

Окончательную очистку объекта после контроля осуществляют влажной протиркой, промывкой водой или растворителем, обдувкой песком или другим абразивным материалом. Пленочный проявитель окисляют, иногда выжигают нагреванием. Если на эксплуатационные качества объекта контроля следы процесса капиллярное дефектоскопии не влияют, то операцию очистки не проводят.

Требования техники безопасности при проведении капиллярного контроля указаны в ГОСТ 18442-80.

В зависимости от типа проникающего вещества основные методы классифицируют следующим образом:

проникающих растворов — жидкостный метод капиллярного неразрушающего контроля, в котором в качестве пропитывающего вещества используется раствор индикаторного вещества в жидкости- носителе;

фильтрующихся суспензий — метод контроля, в котором индикаторным веществом служит суспензия; при нанесении индикаторной суспензии на поверхность изделия жидкая фаза проникает в капилляры, а дисперсные частицы, имеющие размеры больше раскрытия дефектов, отфильтровываются, скапливаются у устья дефектов, образуя их следы.

В зависимости от способа выявления индикаторного рисунка существуют следующие разновидности капиллярных методов:

люминесцентный — при регистрации контраста люминесцирующего в ультрафиолетовом свете видимого индикаторного следа дефекта на фоне поверхности объекта контроля;

цветной — в основе которого лежит регистрация в видимом свете цветного индикаторного рисунка;

люминесцентно-цветной — обнаружение дефекта по цветному или люминесцирующему индикаторному следу в видимом или ультрафиолетовом излучении;

яркостный — основанный на регистрациях контраста в видимом излучении ахроматического рисунка.

Выбор метода определяется, прежде всего, требуемой чувствительностью, однако учитываются также экономические и эргономические соображения.

Капиллярный метод и его цветная и люминесцентная разновидности выгодно отличаются от других методов. Они обладают хорошей чувствительностью и могут надежно в производственных условиях выявлять поверхностные дефекты с шириной раскрытия 1 – 5 мкм. Метод нагляден, по следу дефекта ясно видны место и форма обнаруженной несплошности, имеющей выход на поверхность.

Нижний порог чувствительности определяется как минимальная величина раскрытия выявленных дефектов, ограничивается тем, что весьма малое количество пенентранта, задержавшееся в полости небольшого дефекта, оказывается недостаточным, чтобы получить контрастную индикацию при данной толщине слоя проявляющего вещества. Существует также верхний порог чувствительности, который определяется тем, что из широких, но не глубоких дефектов пенентрант вымывается при устранении его излишков с поверхности.

ГОСТ 18442-80 установлено 5 классов чувствительности (по нижнему порогу) в зависимости от размеров дефектов.

Для обеспечения высокого класса чувствительности необходимо, во-первых, отказаться от этапа удаления излишков пенентранта с поверхности сухим протиранием и сразу снимать пенентрант очистителем путем распыления или промывания им объекта контроля, хотя и это снижает производительность процесса. Во-вторых, чтобы пенентрант не вымывался из дефектов, необходимо, если требуется повысить чувствительность, подбирать очиститель с поверхностным натяжением, удовлетворяющим определенным условиям.

Капиллярным методом обнаруживают только выходящие на поверхность дефекты, полость которых не заполнена окислами или другими веществами.

Основными объектами массового контроля являются массовые детали машин сложной формы, такие как лопатки турбин, крепеж, литье деталей корпусов и элементов систем управления из легких сплавов и аналогичные детали энергетических и транспортных машин из коррозионно-стойких неферромагнитных никелевых и титановых, а также других жаро- и термостойких сплавов. С помощью капиллярного метода выявляются сварочные, термические, шлифовочные, усталостные, деформационные трещины, пористость, трещины на фоне пористости и т.п.

Капиллярные методы находят широкое применение в энергетике, авиации, судостроении, химической промышленности для контроля основного металла и сварных соединений из сталей аустенитного класса (нержавеющих), титана, алюминия, магния и других цветных металлов.

Желательно, чтобы объект контроля имел гладкую, например, механически обработанную, поверхность.

Достоинствами капиллярного метода являются:

простота (для выполнения операций контроля не требуется высокой квалификации персонала);

высокая чувствительность к трещинам, порам;

универсальность (возможен контроль изделий разной формы из различных материалов);

высокая достоверность (при правильной технологии проверки ошибки мало вероятны);

наглядность результатов проверки.

Наряду с достоинствами капиллярному методу присущи серьезные недостатки:

многооперационность и трудоемкость;

выявляются только выходящие на поверхность дефекты с открытой полостью;

при капиллярном контроле велика доля ручного труда, он плохо поддается автоматизации; особенно это относится к проблеме распознания образов следов дефектов, их идентификации и оценки пригодности детали к эксплуатации;

один из неприятных аспектов капиллярного контроля — токсичность некоторых дефектоскопических материалов, их взрыво- и пожароопасность; естественно, в процессе капиллярного контроля загрязняется воздух и окружающая среда.

Капиллярный контроль оказался одним из самых консервативных методов. Но перспективы его развития есть. Они заключаются в механизации и автоматизации контроля. Очень перспективно в этом отношении применение промышленных манипуляторов (роботов) адаптивного типа.

Главное затруднение вызывает операция осмотра проконтролированной поверхности. Решение проблемы — передача телевизионного изображения объекта контроля с рисунком индикаций. Это позволяет устранить облучение дефектоскописта ультрафиолетовым светом.

Проводятся также исследования по повышению чувствительности и сокращению времени контроля.

Белокур И. П., Коваленко В. А. Дефектоскопия материалов и изделий. К.: Техника, 1989.

ГОСТ — 18442 — 80. Контроль неразрушающий. Капиллярные методы контроля.

Ермолов И. Н., Останин Ю. Я. Методы и средства неразрушающего контроля качества. М.: Высшая школа, 1988.

Приборы для неразрушающего метода контроля материалов и изделий. Справочник. В 2-х кн. Кн. 1. / Под ред. В. В. Клюева. — М.: Машиностроение, 1986.

Прохоренко П. П., Мигун Н. П. Введение в капиллярную дефектоскопию. / Под ред. А. С. Боровикова. — Мн.: Наука и техника, 1988.

Капиллярный метод неразрушающего контроля (кнк) (капиллярная дефектоскопия) Капиллярный метод неразрушающего контроля (кнк) (капиллярная дефектоскопия)

Этот метод пригоден только для выявления дефектов, проявляющихся на поверхности контролируемого объекта. Он основан на проникновении специальной жидкости - пенетранта - в полости поверхностных и сквозных несплошностей объекта контроля, в извлечении пенетранта из дефектов с помощью проявляющего покрытия и фиксировании пенетранта. Глубина дефектов, обнаруживаемых КНК должна значительно превышать их ширину. Если ширина поверхностного повреждения больше его глубины (риска, царапина), то оно легко заполняется пенетрантом и так же легко удаляется из повреждений. Такие дефекты, как правило, КНК не выявляются.

КНК обычно используют для обнаружения дефектов, не видимых невооруженным глазом. Его абсолютную чувствительность определяют средним раскрытием дефекта типа трещин длиной 3-5 мм. выявляемого с заданной вероятностью.

Индикаторные рисунки, образующиеся при контроле, либо обладают способностью люминесцировать в ультрафиолетовых лучах, либо имеют окраску, вызываемую избирательным поглощением (отражением) части падающих на них световых лучей. Линии индикаторного рисунка имеют ширину от 0.05 до 0.3 мм (на расстоянии наилучшего зрения это соответствует угловой ширине от 15" до Г30"). яркостный контраст 30-60% и более, а также высокий цветовой контраст. Это значительно выше соответствующих параметров поверхностных дефектов, обнаруживаемых визуально (угловой размер от Г до 10". яркостный контраст 0-5%. цветовой контраст отсутствует).

При КНК ставятся следующие задачи: обнаружение дефекта, определение направления дефекта относительно конфигурации детали, определение размеров и формы дефекта.

В процессе КНК осуществляется следующая маркировка дефектов;

а - по количеству дефектов: А - одиночные дефекты. Б - множественные дефекты. В - сплошные дефекты:

б - по направлению дефектов:

|| -дефекты, параллельные направлению изделия:

_|_ - дефекты, перпендикулярные направлению изделия;

Z -дефекты, расположенные под углом к направлению изделия.

Основными объектами КНК являются неферромагнитные материалы: лопатки турбин из никелевых сплавов, в том числе авиационных турбин: титановый крепеж для летательных и космических аппаратов: литые детали из цветных металлов для электроники и систем автоматического управления: детали приборов и аппаратов нефтяной и химической промышленности.

КНК позволяет диагностировать объекты контроля любых размеров и форм, изготовленных из чёрных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твёрдых неферромагнитных материалов. При этом выявляются такие дефекты, как трещины, пористость, рыхлоты.

При КНК применяют следующие материалы:

Для выполнения КНК применяется следующая аппаратура:

1 - ванны для мойки и насыщения изделия пенетрантом:

2 - шкафы для сушки изделий:

3 - устройства для нанесения пенетранта:

4 - оптические устройства для фиксации дефектов визуально, с помощью фотосъёмок и для облучения пенетранта ультрафиолетовыми лучами в случае применения люминесцирующих веществ.

Проникающую жидкость наносят на предварительно очищенную поверхность деталей, чтобы заполнить полости возможных поверхностных дефектов. Продолжительность контакта жидкости с поверхностью детали зависит от физических свойств жидкости, характера обнаруживаемых дефектов и способа заполнения жидкостью полостей дефектов.

В табл. 4.1 приведены способы заполнения полостей дефектов пенетрантом. Наиболее простым и распространенным в производственных условиях является капиллярный способ. При этом для улучшения проникновения жидкости в полости может подогреваться проникающая жидкость или проверяемая деталь.

При вакуумном способе деталь помешают в герметичную камеру, из которой откачивают воздух. После подачи проникающей жидкости камеру разгерметизируют. Жидкость заполняет полости дефектов под действием капиллярного и атмосферного давлений. При разрежении около 1 Па выявляются трещины шириной на порядок меньше, чем при капиллярной пропитке.

При компрессионном способе жидкость быстро заполняет полости дефектов под действием капиллярного и внешнего избыточного давлений. При этом достигается более полное заполнение полостей дефектов, однако многие пенетранты изменяют свои свойства при увеличении давления - увеличивается вязкость, ухудшается смачиваемость твердых тел. в результате эффективность способа невелика.

При ультразвуковом способе ускоряется процесс заполнения полостей дефектов, особенно загрязненных. Высокой эффективности способ достигает при использовании пенетрантов средней и высокой вязкости (нориола, шубнкола. смесей масла с керосином), когда направление колебаний совпадает с плоскостью полости дефекта.

Под воздействием статических сил увеличивается ширина раскрытия полости дефектов, улучшаются условия заполнения этих полостей н выявления дефектов ннзковязкимн жидкостями.

При обычных условиях, например, заполнение поверхностных трещин раскрытием 0.002 мм и глубиной происходит за 20 с: такая же трещина глубиной 3 мм полностью заполняется примерно за 40 с.

Скорость заполнения сквозных дефектов зависит от их размеров и конфигурации, время заполнения измеряется секундами.

Индикаторные пенетранты для красок и люминофоров, приготовленные на основе растворителей (керосин, бензин и т.п.). достаточно быстро испаряются. Длительная выдержка пенетранта на контролируемой поверхности может привести к его высыханию и выпадению в виде осадка из частиц красителя или люминофора. Эти частицы, являясь сорбентом, могут привести к извлечению пенетранта из устья дефекта: в результате выявление дефектов при контроле ухудшается. Для предотвращения высыхания можно периодически наносить дополнительно пенетрант. однако это процесс трудоемкий, особенно при контроле больших площадей, поэтому время нахождения пенетранта на контролируемой поверхности обычно ограничено 3-5 мин. После этого индикаторный пенетрант необходимо удалить с поверхности КО.

Способы удаления проникающей жидкости с поверхности выбирают с учетом необходимости сохранения ее в полостях дефектов, а также типа пенетранта. шероховатости поверхности, условий контроля, объема работ и требуемой производительности труда. При локальном контроле условиях в случае использования невысыхающих жидкостей детали протирают ветошью или бумагой. При большом объеме работ или при контроле шероховатых деталей (с чистотой обработки поверхности ниже пятого класса) этот способ непригоден. В этих случаях применяют промывку органическими растворителей!, водой и пр. Для удаления невысыхающих жидкостей применяют обдувку струей песка, дроби, косточковой крошки, опилок и т.п. Гашением устраняется люминесценция или окраска при использовании специальных проникающих жидкостей. При контроле массовых деталей в цеховых условиях применяют комбинированный способ удаления проникающей жидкости с поверхности деталей.

Полноту удаления пенетранта определяют визуально или (при люминисцентном методе) в ультрафиолетовом свете. Оценку считают удовлетворительной, если отсутствует светящийся или окрашенный фон.

Если фон обнаружен, для повторной очистки используют очиститель типа O-l или 0-2. При температуре окружающего воздуха ниже 8°С индикаторный пенетрант с поверхности КО снимают бязью, смоченной в спирте. Влагу с поверхности изделия удаляют влажной бязью до полного исчезновения с нее капель воды, после чего поверхность считается подготовленной к следующей операции. Проявитель чаще всего наносят кистью. При этом расход проявителя значительно меньше, чем при нанесении его краскораспылителем, окружающий воздух меньше насыщается вредными для человека парами растворителей и аэрозолей.

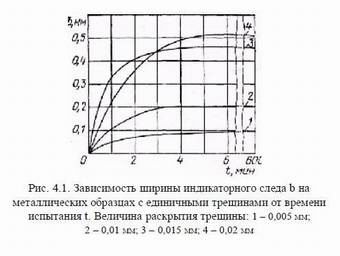

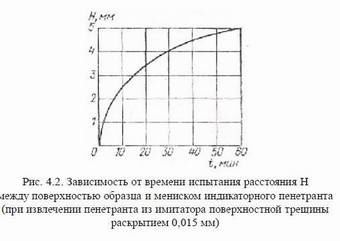

В цеховых условиях применяют также способ посыпания и способ наложения липких пленок. Затем происходит медленное перемещение мениска в глубь трещины (рис. 4.2) и незначительное увеличение индикаторного следа. Размер индикаторного следа определяется объемом пенетранта. извлеченного из устья трещины, после образования мениска по всей ее протяженности.

Средняя ширина индикаторного следа определяется в основном раскрытием поверхностной единичной трещины. Следовательно, для надежного выявления поверхностных дефектов при проведении технологических операций контроля необходимо обеспечить сохранение пенетранта в устье дефекта от момента нанесения до момента его извлечения из дефекта, поэтому операции по нанесению и удалению проникающей жидкости и нанесению проявителя должны проводиться непосредственно одна за другой с минимальным интервалом времени, не следует допускать длительной сушки поверхности после удаления пенетранта. длительной промывки КО и т.п.

Освещенность исследуемой поверхности должна быть не ниже 50 лк. Контроль проводят в затененном помещении, а в полевых условиях - при местном затемнении. При цветном контроле естественное или искусственное освещение на контролируемом участке должно быть не менее 3000 лк. С поверхностей деталей, прошедших контроль и признанных годными, удаляют проявитель и следы других дефектоскопических материалов одним из перечисленных способов: протиркой, промывкой, анодной обработкой, выжиганием, органическими растворителями.

КНК подразделяется на четыре уровня, как указано в табл. 4.2.

У КНК есть верхний и нижний пределы чувствительности. Верхний предел определяется наибольшей шириной дефекта, при которой пенетрант полностью вытекает из него, образуя размытое облако. Нижний предел определяется настолько малым дефектом, что проникшего в него пенетранта недостаточно для обнаружения.

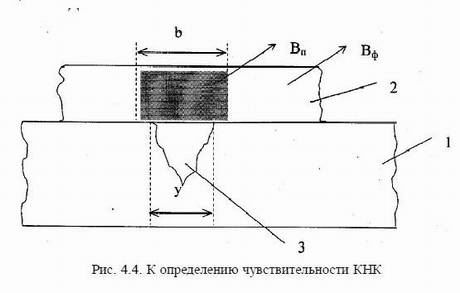

Чувствительность КНК определяется геометрическим к. и оптическим ко факторами: KKHK=f(kr. ko). где f- знак функции.

Геометрический фактор определяется как k=l-y/b, где у— ширина устья дефекта, a b - ширина выделившегося пенетранта. как показано на рис. 4.4.

Здесь 1 - контролируемое изделие. 2 - проявитель. 3 - дефект. В6 и Ва - интенсивности света, отражённого от проявителя (фон) и от выделившегося из дефекта пенетранта. Оптический фактор определяется отношением интенсивностей света: ко= В./ Вп .

Основные положения, которые необходимо знать при КНК. следующие.

1. Подготовку изделий к контролю (удаление жидкостей из поверхностных дефектов) можно проводить путем их нагрева или нанося на их поверхность проявитель. При нагреве изделий выше температуры кипения жидкостей происходит удаление жидкости из дефектов за счет образования пузырьков пара. Температура, при которой происходит выброс жидкости из дефекта, зависит от величины раскрытия дефекта. При широких является практически мгновенно. При нагреве изделий ниже температуры кипения жидкости очистка дефектов происходит за счет испарения жидкостей и пленочного массопереноса ее по стенкам дефекта. Нанесение проявителя на контролируемую поверхность обеспечивает удаление жидкости из устья дефектов приблизительно за 20 мин.

2. Размер индикаторного следа от поверхности единичной трещины определяется в основном объемом индикаторного пенетранта. находящегося в устье трещины, поэтому надежное выявление поверхностных дефектов обеспечивается при условии сохранения пенетранта в устье дефекта от момента его нанесения до момента извлечения его из дефекта.

3. Осмотру с целью обнаружения дефекта не подвергаются детали, состояние проявителя в зонах контроля которых затрудняет видимость индикаторных рисунков. Например, при цветовом варианте КНК осмотру не подвергаются детали, если в слое проявителя имеются пятна не удаленной красной проникающей жидкости, пятна и потеки масляно-керосиновой смеси, непокрытые проявляющей краской участки зоны контроля, частицы пыли, ветоши, следы каких-либо посторонних материалов (из-за применения загрязненных инструментов, приспособлений - краскораспылителей, кистей, захватов и др.).

Общий осмотр проводят невооруженным глазом или с применением луп малого увеличения с большим полем зрения 2.

Размер индикаторного следа от поверхности единичной трещины определяется в основном объемом индикаторного пенетранта. находящегося в устье трещины, поэтому надежное выявление поверхностных дефектов обеспечивается при условии сохранения пенетранта в устье дефекта от момента его нанесения до момента извлечения его из дефекта.

3. Осмотру с целью обнаружения дефекта не подвергаются детали, состояние проявителя в зонах контроля которых затрудняет видимость индикаторных рисунков. Например, при цветовом варианте КНК осмотру не подвергаются детали, если в слое проявителя имеются пятна не удаленной красной проникающей жидкости, пятна и потеки масляно-керосиновой смеси, непокрытые проявляющей краской участки зоны контроля, частицы пыли, ветоши, следы каких-либо посторонних материалов (из-за применения загрязненных инструментов, приспособлений - краскораспылителей, кистей, захватов и др.).

Общий осмотр проводят невооруженным глазом или с применением луп малого увеличения с большим полем зрения. При осмотре отыскивают окрашенный или люминесцирующнй индикаторный рисунок, обращая внимание на основные признаки:

- Трещины любого происхождения, волосовины, закаты, неслитнны. непровары. неспаи, плены выявляются в виде четких, иногда прерывистых окрашенных линий различной конфигурации (рис.4.5. 4.6)

- Растрескивание материала, межкристаллнтная коррозия участков поверхности крупнозернистых сплавов проявляются в виде группы отдельных коротких линий или сетки (рис.4.7. б)

- Межкристалльная коррозия участков поверхности мелкозернистых сплавов выявляется в виде пятен, размытых полос:

- Поры, язвенная коррозия, выкрашивание материала, эрозионные повреждения поверхности выявляются отдельными точками, звездочками (рис.4.7, а).

Обнаружение рисунка, соответствующего указанным выше основным признакам, служит основанием для анализа допустимости дефекта по его размеру, положению, характеру.

К недостаткам КНК следует отнести высокую трудоемкость контроля при отсутствии механизации; сложность механизации и автоматизации процесса контроля: большую длительность процесса (от 0.5 до 1.5 ч): снижение достоверности результатов при отрицательных температурах, необходимость удаления лакокрасочных покрытий и тщательной предварительной очистки контролируемых деталей: низкую вероятность обнаружения дефектов, перекрытых окисными пленками или сжатых значительными остаточными или рабочими напряжениями в детали: громоздкость стационарного оборудования: вредность некоторых дефектоскопических материалов для персонала и необходимость использования защитных приспособлений и вентиляции: субъективность контроля, зависимость достоверности результатов от умения и состояния контролера: ограниченный срок хранения дефектоскопических материалов, зависимость их свойств от продолжительности хранения и температуры среды.

Читайте также: