Испытание двигателей внутреннего сгорания реферат

Обновлено: 30.06.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Испытание двигателей

Классификация приборов

При испытании двигателей внутреннего сгорания применяются контрольно-измерительные приборы, которые классифицируются по:

а) роду измеряемых величин — времени, давления, температуры, расхода вещества (топлива, масла, воды, воздуха), расхода тепла, работы (мощности), числа оборотов, угловой скорости, а также по способу определения состава газа;

б) характеру показаний — показывающие, самопишущие (регистрирующие) и суммирующие (счетчики или интеграторы);

в) назначению — эксплуатационные (технические), контрольные, лабораторные, образцовые, эталонные;

г) принципу действия — механические, гидравлические, электрические, химические;

д) месту расположения — местные и дистанционные;

е) условиям работы — стационарные или переносные.

Измерение времени

При испытаниях применяют наручные или карманные часы. Хорошо проверенные и отрегулированные часы должны иметь точность хода ± 10 сек в сутки, т. е. обеспечивать точность измерения около 0,1%. Такая точность необходима особенно в тех случаях, когда производится одновременный отсчет по двум часам при отсутствии связи между наблюдателями.

Измерение давления

Давление измеряют манометрами, удовлетворяющими требования ГОСТ 5.392—70. Основной частью обычного технического пружинного манометра служит одновитковая пустотелая подковообразная трубка-пружина (трубка Бурдона), которая, выпрямляясь при повышении давления в ней, перемещает стрелку.

Измерение температуры

При испытаниях двигателей внутреннего сгорания приходится измерять температуру воздуха, воды, масла и газов. Во многих случаях достаточно удобен обыкновенный ртутный термометр. Выбирая термометр, следует помнить, что максимальное деление шкалы его должно по крайней мере на 10—15 °С превышать ожидаемые наибольшие показания. Измеряя температуру воздуха, надо оградить термометр от источников тепла.

Для измерения температуры выпускных газов применяют удобные и широко распространенные термоэлектрические термометры (термопары), изготовленные по принципу термоэлемента.

Длина электродов термопар, соединенных между собой посредством сварки или спайки, должна обеспечивать погружение термопары в среду, температура которой измеряется на глубину не менее 1000 мм.

Милливольтметры, измеряющие термоэлектродвижущую силу, делятся на переносные и щитовые. Шкала таких милливольтметров имеет обычно двойную градуировку: в градусах Цельсия и милливольтах.

Для более точного измерения температур с помощью термопар пользуются компенсационным (потенцио-метрическим) методом. Его достоинством является отсутствие колебаний температуры и сопротивления, что обеспечивает точные результаты измерений.

Для измерения температур применяют иногда электрические термометры сопротивления, действие которых основано на изменении сопротивления проводника при изменении его температуры. В соответствии с ГОСТ 6651 —59 отечественная промышленность выпускает чувствительные платиновые термометры сопротивления для измерения температур от — 200 до + 500 °С и менее чувствительные — медные для температур от —50 до +100 °С или никелевые для темератур от 50 до 200 °С.

Определение состава отработавших газов

Состав отработавших газов двигателей определяют специальными приборами — газоанализаторами, устройство которых основано на принципе поглощения отдельных составляющих отработавших газов различными химическими растворами.

Анализируемый газ забирается через фильтр-влагопоглотитель в бюретку, которая имеет деления. Для этого открывают трехходовой кран, а стеклянную банку опускают ниже бюретки, в результате чего жидкость будет сливаться из нее, освобождая место для газа.

Прибор снабжен двумя сосудами, в которые заливаются поглощающие растворы. Для увеличения поверхности соприкосновения газов с раствором в них помещаются стеклянные трубки. Каждый сосуд соединяется с трубкой через краны. В сосуд, предназначенный для поглощения С02, заливают 120 см3 водного раствора едкого кали, а в сосуд, предназначенный для поглощения 02,— Щелочной раствор пирогаллола. Окись углерода СО поглощается аммиачным раствором полухлористой меди.

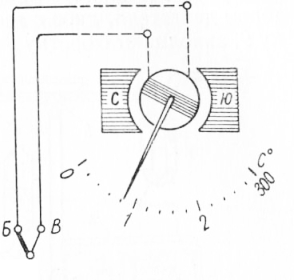

Рис. 1. Принципиальная схема термоэлектрического термометра: А — горячий спай; Б и В — холодные спаи

Резиновая груша служит для предохранения растворов от проникновения кислорода атмосферного воздуха, для чего она снабжена специальным клапаном. При сжатии и освобождении груши газ просачивается всегда в одном направлении — к груше через трехходовой кран.

Прибор соединяют либо непосредственно с выпускным коллектором двигателя, либо с аспираторной бюреткой. Приподнимая банку, заполняют бюретку водой и, закрыв кран, прокачивают исследуемый газ несколько раз. После этого заполняют бюретку газом до начального деления и закрывают кран. Еще раз подняв банку и открыв последовательно краны сосудов, перегоняют газ через реактивы и, достигнув поглощения части газов в одном из сосудов, отсчитывают по шкале бюретки соответствующий объем поглощенного газа.

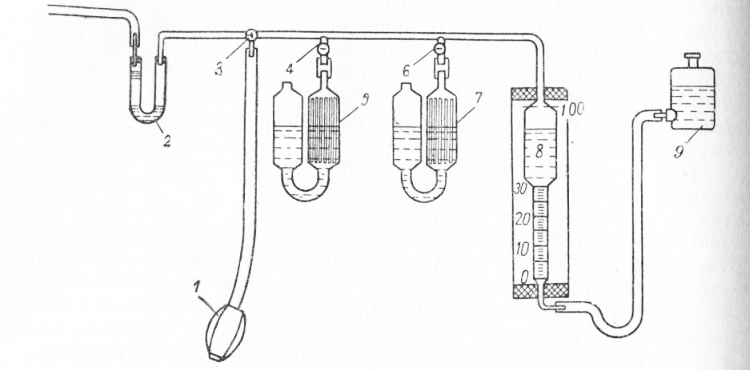

Рис. 2. Схема газоанализатора

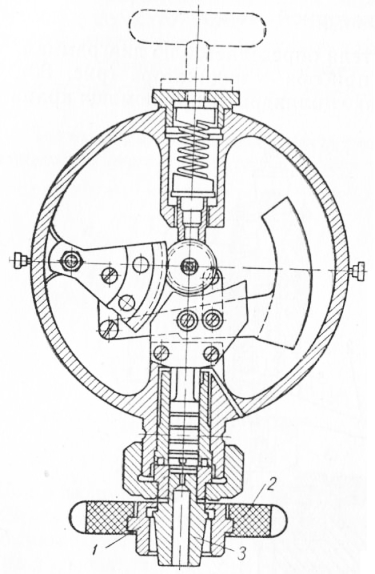

Измерение числа оборотов

На отросток 4 прибора надевают наконечник, который затем прижимают к углублению в центре торца вала. Валики тахометра соединяются при помощи зубчатой передачи, которая допускает переключение в пределах шести диапазонов чисел оборотов вала: 25—100; 75—300; 250—1000; 750—3000; 2500—10 000 и 7500—30 000 об/мин (указаны на корпусе тахометра). Для первого диапазона (25—100 об/мин) показания стрелки следует читать по внутренней шкале циферблата. Эта же шкала служит для третьего и пятого диапазонов; для второго, четвертого и шестого диапазонов служит наружная шкала.

Указатель 6 показывает, что зубчатая передача установлена на наибольший диапазон — 7500—30 000 об/мин. В таком положении и должен всегда находиться тахометр перед включением в действие. Надев наконечник, прижимают его к вращающему валу, скорость вращения которого желают измерить; если вал делает менее 7500 об/мин, то стрелка не сдвинется с места. Прижав кнопку, нажимают на наконечник; при этом вал войдет в корпус тахометра и указатель перейдет в диапазон 2500—10 000, а при дальнейшем нажиме — на следующие диапазоны. Если стрелка 8 сдвинется с места и начнет давать показания, можно считать, что установка сделана правильно.

Тахометр должен находиться в горизонтальном положении, для контроля которого в корпусе имеется уровень. Для соединения с валом при тахометре имеется набор наконечников (трех типов): наконечник применяют в том случае, если вал не имеет углубления в центре или даже заканчивается выступом. Ролик служит для замера числа оборотов вала, не имеющего свободного конца. В этом случае на чистую поверхность вала надевают свободное кольцо из проканифоленного тонкого шнурка, который вкладывают также в канавку ролика, т. е. образуют канатную передачу. Естественно, что при этом должно учитываться передаточное число этой передачи.

Определение эффективной мощности

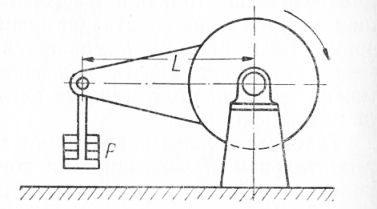

Для определения нагрузки двигателя применяют гидравлический тормоз (рис. 28). Мощность, передаваемая гидравлическому тормозу, расходуется на преодоление трения вращающихся частей (ротора) тормоза о воду, находящуюся внутри корпуса, в котором помещен вращающийся ротор. Тормоз состоит из ротора, на вал которого насажены сплошные стальные тонкие диски. Вал ротора лежит в подшипниках и жестко соединяется с валом испытуемого двигателя. Диски находятся внутри корпуса, в который вмонтированы неподвижные листовые диафрагмы, входящие в промежутки между дисками. Сам корпус лежит в подшипниках и может вращаться вокруг той же оси, что и ротор. Корпус тормоза заполняется водой. При работе двигателя диски тормоза своим вращением увлекают воду, которая под действием центробежной силы перемещается к периферии корпуса. Сила трения дисков о воду вызывает перемещение корпуса, который может вращаться в подшипниках. Чтобы удержать корпус в неподвижном состоянии, к нему присоединяют рычаг, на конце которого подвешивают груз Р. Момент, полученный от воздействия груза Р, должен уравновесить момент сил гидродинамического трения, действующих внутри тормоза.

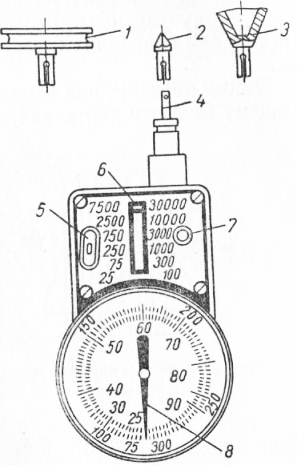

Рис. 3. Переносный тахометр

Таким образом, под влиянием реактивного момента, равного крутящему моменту двигателя, кожух тормоза стремится повернуться.

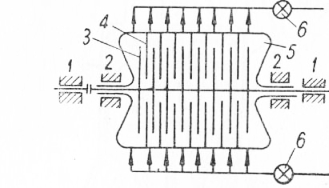

Рис. 4. Схема гидравлического тормоза

Рис. 5. Схема уравновешивания гидравлического тормоза

Если к кожуху не прикладывать внешней нагрузки, то он будет вращаться вместе с валом двигателя. Если же вместо груза установить обычные весы (для этого необходимо изменить направление вращения тормоза), то они будут регистрировать величину силы, возникающей в этой точке.

В гидравлических тормозах для измерения силы чаще всего применяются динамометры.

Эффективная мощность двигателя переходит в эквивалентное ей количество тепла и нагревает воду внутри тормоза. Для отвода этого тепла необходимо, чтобы через тормоз все время протекала вода. Клапан, подводящий воду, должен быть открыт настолько, чтобы пропускаемое количество воды было равно количеству воды, уходящему из тормоза через другой клапан.

Мощность регулируется степенью наполнения тормоза водой. Чем больше в нем роды, тем больше будет работа трения, тем большая мощность будет поглощена при том же числе оборотов. Тормоз позволяет, следовательно, нагружать двигатель при любом числе оборотов (от нуля до максимального).

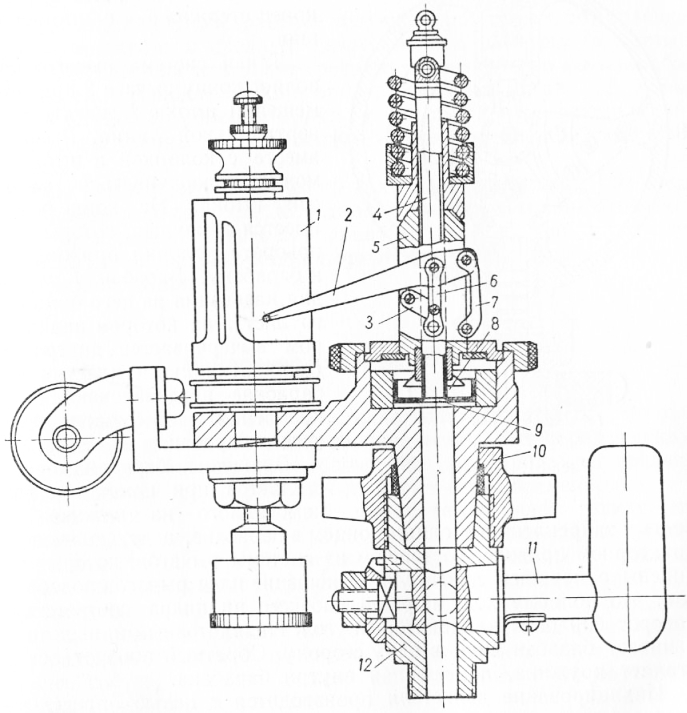

Определение индикаторной мощности

Индикаторная мощность двигателя определяется по диаграммам, снятым при помощи пишущего прибора — индикатора, который устанавливается на крышке цилиндра и при помощи крана с трехходовой пробкой сообщается с камерой сжатия рабочего цилиндра. Через эту пробку внутренняя полость рабочего цилиндра может быть сообщена с цилиндром индикатора и с атмосферой.

Рис. 6. Индикатор с винтовой пружиной

Пробка может также служить для перекрытия канала. Индикатор соединяется с краном при помощи конуса и гайки.

Поршень может перемещаться в цилиндре индикатора вверх и вниз. Цилиндр закрыт сверху крышкой, закрепляющейся нажимной гайкой. Сквозь крышку проходит пустотелый шток поршня, на конец которого надета пружина. Нижним концом пружина соединена со стаканом, укрепленным на кронштейне крышки. Цилиндрическая колонка служит для направления движения штока поршня. На колонке закреплены концы рычажков, а конец стержня — в штоке поршня.

Такая система рычагов позволяет концу рычага при перемещении штока двигаться по вертикальной линии. Рычаг вместе с колонкой и штоком может поворачиваться вокруг оси штока. На конце рычага имеется карандаш, который при повороте колонки прижимается к барабану. Бараба служит для надевания на него бумажного листа, на котором индикатором вычерчивается диаграмма. Две вертикальные пластинки на барабане предназначаются для крепления листа бумаги, огибающего барабан.

Вращение барабана осуществляется при помощи шнура, намотанного на нижнюю его часть и закрепленного одним концом в барабане, а другим — в индикаторном приводе, состоящем из системы рычагов, которые соединены с поршнем двигателя. Отношение плеч рычагов подобрано так, что полному ходу поршня рабочего цилиндра соответствует поворот барабана на некоторый угол. Индикаторный привод поворачивает барабан лишь в одну сторону. Обратный поворот осуществляет пружина, помещенная внутри барабана.

Индицирование двигателя производится с целью определения среднего индикаторного давления и индикаторной мощности. С помощью индикатора можно определять максимальное давление рабочего цикла и давление в конце сжатия.

По виду индикаторной диаграммы можно судить также о правильности протекания рабочего цикла и работе распределительных органов двигателя.

При индицировании двигателей внутреннего сгорания колебания давления в цилиндре бывают столь частыми и быстрыми, что записать их обычным индикатором весьма трудно. Для двигателей, работающих при числе оборотов вала от 1200 до 2500 в минуту, применяют индикаторы облегченного типа. Для быстроходных двигателей применяют оптические индикаторы, записывающие давление с помощью светового луча.

Наиболее совершенными являются индикаторы, которые преобразуют давление газов в электрические импульсы. Эти импульсы, возникающие в результате изменения сопротивления или индуктивности, в дальнейшем усиливаются и записываются осциллографом.

Конический штуцер с помощью гайки с ручками укрепляется на индикаторном кранике, установленном на цилиндре, как обычный индикатор.

Надо иметь в виду, что пиметр показывает по существу не среднее индикаторное давление, а средние по времени давления в цилиндре, которые можно считать пропорциональными pt лишь в том случае, если линия выпуска индикаторной диаграммы проходит вблизи атмосферной линии.

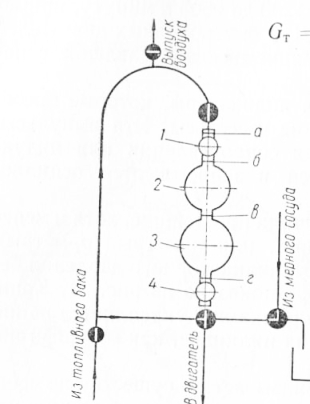

Измерение расхода топлива

Во время испытаний двигателя расход топлива может быть определен двумя способами: объемным и весовым. Оба они определяют средний расход топлива за определенный промежуток времени.

Объемный способ применяется чаще ввиду его простоты. Мерными сосудами являются стеклянные шары 1, 2, 3 и 4, соединенные между собой суженными шейками, посередине которых нанесены метки а, б, в и г. Трехходовой кран позволяет подавать топливо в двигатель из топливного бака или из мерного сосуда, а также питать его топливом и одновременно заполнять мерные сосуды.

Для измерения расхода топлива мерную колбу выбирают в соответствии с мощностью двигателя. В момент прохождения уровня топлива у верхней метки колбы включают секундомер и выключают его в момент прохождения уровня топлива у нижней метки. Затем медленным поворотом рукоятки трехходового крана колбу заполняют топливом для следующего замера.

Рис. 8. Определение расхода топлива объемным способом

Весовой способ замера топлива точнее объемного способа.

Измерение расхода масла

Расход масла измеряют объемным способом. Для этой цели тарируют расходный масляный бак, определив тем самым его мерную шкалу. Для определения расхода масла за некоторый промежуток времени производят отсчет объема масла по мерной шкале бака в начале и в конце измеряемого промежутка времени.

Ответить на вопросы

1 На каких стендах производится обкатка двигателя?

2 Как осуществляются замеры температуры и давления на испытываемых двигателях?

3 Каким прибором измеряется количество оборотов двигателя?

4 Сделать вывод.

Испытания двигателей проводят для оценки фактических показателей работы двигателей и их сравнения с расчетными показателями, определения качества проведенного ремонта, а также для проверки влияния на показатели работы двигателя тех или иных регулировок.

Как правило, испытания двигателя проводят после их полной обкатки в соответствии с технологическими требованиями.

Анализ результатов испытаний позволяет оценить эффективность конструктивных особенностей и качество изготовления двигателя (при заводских испытаниях новых моделей двигателей), либо дать качественную оценку выполненному ремонту (при испытаниях после капитального или текущего ремонта двигателя).

Виды испытаний двигателей

Основные виды испытаний двигателей можно классифицировать по признакам, определяющим программу и методы проведения испытаний.

По целевому назначению различают испытания:

- поисковые и исследовательские;

- доводочные;

- приемочные и приемосдаточные (государственные, межведомственные);

- инспекционные (длительные, краткие, периодические, контрольные);

- ресурсные (испытания на надежность и эксплуатационную технологичность);

- сертификационные и другие.

По применяемым средствам и методам испытаний, а также условиям и месту их проведения различают следующие виды испытаний:

- стендовые;

- полигонные;

- дорожные;

- эксплуатационные;

- испытания в особых условиях (высокогорных, тропических и т.д.).

Наиболее полный анализ большинства видов испытаний двигателей можно получить использованием методов стендовых испытаний, которые позволяют с большой степенью точности оценить динамические, эксплуатационные и экономические характеристики двигателей внутреннего сгорания, а также влияния на эти характеристики тех или иных факторов (например, регулировок, конструкторских и технологических решений и т. п.).

Стендовые испытания двигателей

Для стендовых испытаний двигателей применяются специальные испытательные стенды, устанавливаемые на мощном бетонном фундаменте с заделанными в него чугунными плитами. В последнее время получили распространение бесфундаментные стенды, которые проще и удобнее в эксплуатации.

Конструкция испытательного стенда включает:

- устройства для закрепления испытываемого двигателя на стенде (стойки, кронштейны, фланцы, балки и т. п.);

- энергетическое устройство для испытания двигателя без его запуска (для первичной оценки качества сборки и крепления двигателя на стенде, а также для холодной обкатки двигателя перед началом испытаний. В качестве энергетического устройства, как правило, используются мощные электродвигатели, но могут применяться и другие машины;

- тормозное устройство для имитации нагрузки двигателя. В качестве тормоза наиболее часто используется электродвигатель, который при холодных испытаниях применялся в качестве энергетического средства, либо гидравлические тормозные механизмы;

- устройство для согласования характеристик двигателя и тормоза (в случае с электродвигателем – мощный переменный резистор, в случае с гидротормозом – гидротрансформатор);

- оборудование, обеспечивающее работу систем питания двигателя топливом и отвода отработавших газов, смазочной системы и системы охлаждения двигателя;

- органы управления процессом испытания;

- необходимые контрольно-измерительные приборы и устройства для регистрации и снятия испытываемых параметров.

При испытаниях автотракторных двигателей наибольшее применение находят электрические и гидравлические тормоза. Они характеризуются наибольшей устойчивостью, т.е. способностью поддерживать постоянную частоту вращения при кратковременном нарушении равновесия между вращающим моментом двигателя и моментом сопротивления тормоза.

Выбор тормоза производится по максимальной мощности и по максимальной частоте вращения коленчатого вала испытываемого двигателя. Соответствие тормоза испытываемому двигателю по мощностным и скоростным возможностям обычно устанавливают путем наложения внешней скоростной характеристики двигателя на внешнюю характеристику тормоза.

В случае, если тормоз по своим характеристикам не удовлетворяет необходимым требованиям для согласования с характеристиками испытываемого двигателя, его заменяют на более мощный или применяют промежуточный редуктор.

Испытательный стенд должен иметь оборудование для измерения следующих показателей:

- вращающего момента двигателя с точностью ±0,5 % от максимальных показаний, на которые рассчитана измерительная система;

- частоты вращения коленчатого вала с точностью ±0,5 %;

- расхода топлива с точностью ±1 %;

- температуры охлаждающей жидкости с точностью ±2 °С;

- температуры масла в смазочной системе с точностью ±2 °С;

- барометрического давления с точностью ±20 кПа;

- угла опережения зажигания или начала подачи топлива с точностью ±1 градус угла поворота коленчатого вала испытываемого двигателя;

- давления наддува с точностью 0,05 кПа.

Частоту вращения можно измерять приборами двух типов: суммарными счетчиками, фиксирующими число оборотов за определенный отрезок времени, и тахометрами, которые дают текущее значение частоты вращения. В зависимости от принципа действия тахометры могут быть центробежными и электрическими.

Расход топлива определяют с помощью устройств, показывающих объемный или массовый расход. Продолжительность опытов должна быть не менее 30 сек.

Расход воздуха замеряют с помощью специального расходомера (воздухомера) или с помощью устройств, имеющих на впускном тракте измерительную насадку.

Для определения температуры (в зависимости от пределов, изменения температуры и расположения точки, температуру которой необходимо замерить) применяют следующие приборы: жидкостные термометры, термометры сопротивления, термопары и термометры манометрического типа.

Угол опережения зажигания или начала подачи топлива на стенде определяется с помощью стробоскопического устройства.

- испытываемый двигатель и применяемые эксплуатационные материалы должны соответствовать техническим условиям;

- температура окружающего двигатель воздуха в процессе испытаний не должна превышать +40 °С;

- показатели двигателя должны определяться при установившемся режиме работы, при котором вращающий момент, частота вращения, температура охлаждающей жидкости и масла за время измерения изменяются не более чем на ±2 %.

Стандарт является государственным и распространяется на автомобильные поршневые и роторно-поршневые двигатели внутреннего сгорания и их модификации. Стандарт не распространяется на свободно-поршневые двигатели.

Стандарт ГОСТ 14846-81 устанавливает объем и методы испытаний для определения:

- мощностных и экономических показателей при полных нагрузках (мощности нетто и брутто);

- мощностных и экономических показателей при частичных нагрузках;

- показателей на холостом ходу;

- условных механических потерь;

- равномерности работы цилиндров;

- безотказности работы;

- дымности отработавших газов.

Оценка возможностей испытываемого двигателя и его соответствие требованиям, устанавливаемым нормативными документами, осуществляется по динамико-экономическим характеристикам.

При контрольных испытаниях определяют внешнюю скоростную характеристику мощности нетто, нагрузочную характеристику при частоте вращения на уровне максимального вращающего момента, характеристику холостого хода.

При приемочных испытаниях определяют внешние скоростные характеристики мощности нетто и брутто, нагрузочные характеристики не менее чем при трех различных частотах вращения коленчатого вала, характеристику холостого хода, условные и механические потери, равномерность работы цилиндров, безотказность работы двигателя.

Требования безопасности при испытаниях

Во избежание несчастных случаев при проведении испытаний двигателей самое серьезное внимание должно быть уделено вопросам техники безопасности.

К работе на испытательных стендах допускается специально обученный персонал, прошедший необходимые инструктажи по охране труда и технике безопасности. Работники из числа персонала должны быть обеспечены необходимой спецодеждой и средствами индивидуальной защиты (СИЗ).

Перед началом работы обслуживающий персонал должен проверить надежность крепления стенда к фундаменту и испытываемого двигателя к стенду, оценить техническое состояние стенда и двигателя, убедиться в полной исправности испытательного оборудования, включить систему вентиляции помещения, в котором проводятся испытания, убедиться в достаточности освещения.

В рабочем помещении испытательной станции не должно быть посторонних предметов, затрудняющих свободное перемещение персонала во время работы, а также посторонних лиц.

Испытательная станция (лаборатория) должна быть оборудована в соответствии с санитарно-техническими требованиями, требованиями пожарной безопасности и техники безопасности.

Помещение должно быть оснащено приточно-вытяжной вентиляцией, исключающей загазованность и запыленность воздуха выше нормы. Ртутные измерительные приборы и устройства должны иметь специальную защиту, в т. ч. от проникновения паров ртути в помещение.

Вращающиеся и подвижные части стендов и испытываемых двигателей должны быть ограждены для исключения случайного контакта работников.

Специальные требования предъявляются к уровню шума, противопожарной защите и мерам по предотвращению взрывов.

При проведении испытаний автотракторных двигателей оцениваются мощностные и экономические показатели их работы в различных условиях эксплуатации, как нагрузочных, так и независимых внешних (дорожных, климатических и т. п.) с учетом технологических факторов изготовления (или капитального ремонта), последующей эксплуатации, надежности, долговечности, отзывчивости на регулировочные процессы и т. п.

Общие положения. Обкатка и испытание — завершающая операция технологического процесса капитального ремонта дви¬гателей внутреннего сгорания. В процессе обкатки и испытания отремонтированного двигателя происходит приработка поверх¬ностей трения двигателя, подготовка его к эксплуатации под нагрузкой и всесторонний контроль за качеством капитального ремонта.

Вложенные файлы: 1 файл

Обкатка и испытания двигателей.docx

Обкатка и испытания двигателей

Общие положения. Обкатка и испытание — завершающая операция технологического процесса капитального ремонта двигателей внутреннего сгорания. В процессе обкатки и испытания отремонтированного двигателя происходит приработка поверхностей трения двигателя, подготовка его к эксплуатации под нагрузкой и всесторонний контроль за качеством капитального ремонта.

Режим приработки двигателя после капитального ремонта делится на три стадии: холодная без нагрузки, горячая на холостом ходу и горячая под нагрузкой.

Холодная приработка осуществляется при вращении коленчатого вала двигателя от постороннего источника, например от электродвигателя. Тепловое состояние двигателя при этом поддерживается за счет подачи горячей воды и подогретого масла.

Горячая приработка — это процесс, который происходит на работающем двигателе. Если при этом двигатель не нагружается тормозным устройством стенда, то такой процесс называют приработкой на холостом ходу независимо от положения рейки топливного насоса и частоты вращения коленчатого вала. Процесс, происходящий при торможении работающего прирабатываемого двигателя тормозным устройством стенда, называют горячей приработкой под нагрузкой.

Режимы обкатки рассчитаны на приработку основных сопряжений двигателя, которые определяют его надежность и долговечность, т. е. сопряжений деталей шатунно-поршневой группы и кривошипно-шатунного механизма. Благодаря этому при правильно назначенном режиме приработки и его строгом соблюдении качество отремонтированных двигателей существенно повышается.

Двигатель, поступающий на обкатку и испытание, должен быть полностью укомплектован (за исключением крыльчатки вентилятора, генератора, компрессора), окрашен, с чистой и сухой поверхностью, особенно в местах соединения деталей, сварочных швов и заплат, тогда при обкатке легко выявляются неплотности в соединениях по подтеканию масла, воды и топлива.

На время обкатки в поддон двигателя, топливный насос высокого давления, регулятор и воздушный фильтр заливают дизельное масло до верхних меток указателей уровня масла.

Оборудование и приборы для обкатки и испытания двигателей. Обкатывают и испытывают двигатели на ремонтных предприятиях на электрических тормозных стендах переменного тока КИ-5274, КИ-21118А и др.

Рис. 108. Обкаточно-тормозной стенд:

1 — стойки, 2 — электродвигатель-тормоз, 3 — пульт управления, 4 — редуктор, 5 — плита с четырьмя стойками

Типовой стенд для обкатки и испытания двигателя (рис. 108) состоит из двигателя — тормоза 2 в сборе с весовым механизмом и пультом 3 контрольных приборов, регулировочного реостата, электрошкафа, плиты 5 для установки двигателя, бачка для топлива и устройства для замера расхода топлива. Стенд должен иметь оборудование и приборы, необходимые для измерения мощности двигателя, частоты вращения коленчатого вала, часового расхода топлива, температуры воды, выходящей из двигателя, температуры масла в поддоне двигателя, давления масла в магистрали, угла опережения впрыска топлива в градусах, угла поворота коленчатого вала. Расход топлива замеряют на весах с пределом измерения до 15 кг, время отсчитывают по секундомеру с ценой деления до 0,1 с; частоту вращения — ручным тахометром или тахоскопом с ценой деления не более 10 об/мин; емкость расходного бачка должна быть 10—12 л.

Холодная обкатка. Холодная приработка двигателя проводится с ввернутыми форсунками. Перед пуском стенда двигатель прогревают горячей водой в течение 5—7 мин; коленчатый вал несколько раз проворачивают вручную для проверки исправности двигателя и правильной его установки на стенде; проверяют и при необходимости вновь регулируют тепловые зазоры в клапанном механизме. Начальную частоту вращения коленчатого вала при холодной приработке выбирают из условий надежного обеспечения подачи масла к трущимся поверхностям и его разбрызгивания.

В процессе холодной приработки с помощью стетоскопа про-1 слушивают шумы и стуки распределительных шестерен, шатунных и коренных подшипников, поршневых пальцев и поршней. Проверяют давление масла в системе, которое должно быть не менее 0,1 МПа при частоте вращения коленчатого вала 500 об/мин; подачу масла к подшипникам коромысел и герметичность уплотнения форсунок в головках цилиндров; отсутствие течи воды и масла на двигателе.

При обнаружении дефектов приработку приостанавливают и продолжают ее только после их устранения.

По окончании холодной приработки проверяют и при необходимости регулируют тепловые зазоры между торцами клапанов и коромыслами.

Горячая обкатка без нагрузки. Перед горячей приработкой двигателя необходимо отрегулировать угол опережения впрыска топлива с погрешностью +1° и прокачать топливную систему ручным насосом, предварительно ослабив пробки топливного насоса высокого давления. При отсутствии пузырьков воздуха в топливе, выходящем из-под пробок, последние снова затягивают.

После пуска двигателя стетоскопом прослушивают шумы и стуки распределительных шестерен, шатунных и коренных подшипников, поршневых пальцев и поршней; проверяют герметичность всех соединений топливной системы двигателя, отсутствие течи масла, воды, пропуска воздуха и отработавших газов.

Температура воды, выходящей из двигателя, должна быть 80—90 °С, при этом разность температур воды, выходящей из правой и левой труб одного двигателя, не должна превышать 5 °С.

Температура масла в поддоне или на выходе из двигателя не должна превышать 100 °С. Давление масла в магистрали должно быть 0,5—0,7 МПа при номинальных оборотах коленчатого вала и не менее 0,1 МПа — при 500 об/мин.

Выбрасывание и течь масла, воды и топлива, а также прорыв газов в местах соединений не допускаются. При обнаружении дефекта приработку приостанавливают и продолжают только после его устранения.

Горячая обкатка под нагрузкой. На этапе горячей обкатки под нагрузкой происходит приработка поверхностей трения, работающих под действием только инерционных сил (на тактах выхлопа и всасывания), а также поверхностей, работающих под действием суммарных сил (на такте рабочего хода). Режимы горячей обкатки под нагрузкой двигателей А-01М при частоте вращения коленчатого вала 1665—1735 об/мин приведены в табл. 17.

В ходе горячей приработки под нагрузкой прирабатываемый двигатель тщательно осматривают и прослушивают.

При этом не являются браковочными признаками (если это не оговорено руководством по капитальному ремонту двигателя): – потение, образование масляных пятен и отдельных капель в местах сальниковых уплотнений, падение отдельных капель (не более одной капли в течение 5 мин при любых режимах работы двигателя); – потение без каплеобразования в местах соединений; выделение масла и конденсата через отводящую трубку системы вентиляции картера; – слив топлива из дренажных трубок форсунок в виде капель; выделение воды, смазки или смеси воды и смазки из дренажного отверстия водяного насоса при любых режимах работы двигателя (не более одной капли в 3 мин); – выделение отдельных капель из дренажного отверстия водяного насоса при остановке двигателя.

При обнаружении дефекта приработку приостанавливают и продолжают только после его устранения.

При замене хотя бы одного поршня, поршневого кольца, поршневого пальца, вкладышей коренного или шатунного подшипников проводят повторную приработку на всех трех стадиях.

При замене распределительных шестерен, масляного насоса, распределительного вала, втулок распределительного вала, клапанов или толкателей следует повторить приработку двигателя на холостом ходу и под нагрузкой.

Результаты приработки заносят в журнал или в контрольную карту, где записывают дату, время начала и конца приработки, марку и номер двигателя, причины остановок, мощность двигателя, фамилии обкатчика и контролера.

Приемо-сдаточные испытания. После обкатки приработанный двигатель предъявляют контролеру ОТК для приемо-сдаточных испытаний, которые проводят с целью проверки качества сборки двигателя и отдельных его сборочных единиц, качества приработки трущихся поверхностей, определения соответствия показателей двигателя техническим условиям на поставку.

При проведении приемо-сдаточных испытаний необходимо соблюдать режимы, установленные техническими условиями или руководствами по капитальному ремонту двигателей соответствующих марок. Проверяют: уровень масла в картере двигателя; температуру воды и масла; отсутствие течи воды, масла и топлива во всех соединениях двигателя; правильность работы масляной системы.

Не допускается: прослушиваемый стетоскопом стук поршней, коренных и шатунных подшипников; стук поршневых пальцев, резкий стук клапанов, коромысел или толкателей; стук или шум высокого тона распределительных шестерен и шестерен масляного насоса; шум подшипников водяного насоса; пропуск газов или подсос воздуха через прокладки.

Допускается: равномерный стук клапанов и толкателей, сливающийся в общий шум; ровный нерезкий шум высокого тона от работы распределительных шестерен и шестерен привода распределителя.

Испытание двигателей внутреннего сгорания

Общие положения

Целью испытаний двигателя является проверка его характеристик, а также качества изготовления и сборки его деталей и узлов. Испытанию подвергаются новые и выпущенные из ремонта двигатели.

Различают приемочные и контрольные стендовые испытания. К приемочным испытаниям допускаются двигатели, прошедшие обкатку и регулировку. Испытания должны производиться со всеми вспомогательными устройствами, механизмами и приборами, которые необходимы для работы двигателя и поставлены комплектно с ним.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Классификация приборов

При испытании двигателей внутреннего сгорания применяются контрольно-измерительные приборы, которые классифицируются по:

а) роду измеряемых величин — времени, давления, температуры, расхода вещества (топлива, масла, воды, воздуха), расхода тепла, работы (мощности), числа оборотов, угловой скорости, а также по способу определения состава газа;

б) характеру показаний — показывающие, самопишущие (регистрирующие) и суммирующие (счетчики или интеграторы);

в) назначению — эксплуатационные (технические), контрольные, лабораторные, образцовые, эталонные;

г) принципу действия — механические, гидравлические, электрические, химические;

д) месту расположения — местные и дистанционные;

е) условиям работы — стационарные или переносные.

Измерение времени

При испытаниях применяют наручные или карманные часы. Хорошо проверенные и отрегулированные часы должны иметь точность хода ± 10 сек в сутки, т. е. обеспечивать точность измерения около 0,1%. Такая точность необходима особенно в тех случаях, когда производится одновременный отсчет по двум часам при отсутствии связи между наблюдателями.

Измерение давления

Давление измеряют манометрами, удовлетворяющими требования ГОСТ 5.392—70. Основной частью обычного технического пружинного манометра служит одновитковая пустотелая подковообразная трубка-пружина (трубка Бурдона), которая, выпрямляясь при повышении давления в ней, перемещает стрелку.

Измерение температуры

При испытаниях двигателей внутреннего сгорания приходится измерять температуру воздуха, воды, масла и газов. Во многих случаях достаточно удобен обыкновенный ртутный термометр. Выбирая термометр, следует помнить, что максимальное деление шкалы его должно по крайней мере на 10—15 °С превышать ожидаемые наибольшие показания. Измеряя температуру воздуха, надо оградить термометр от источников тепла.

Для измерения температуры выпускных газов применяют удобные и широко распространенные термоэлектрические термометры (термопары), изготовленные по принципу термоэлемента.

Длина электродов термопар, соединенных между собой посредством сварки или спайки, должна обеспечивать погружение термопары в среду, температура которой измеряется на глубину не менее 1000 мм.

Милливольтметры, измеряющие термоэлектродвижущую силу, делятся на переносные и щитовые. Шкала таких милливольтметров имеет обычно двойную градуировку: в градусах Цельсия и милливольтах.

Для более точного измерения температур с помощью термопар пользуются компенсационным (потенцио-метрическим) методом. Его достоинством является отсутствие колебаний температуры и сопротивления, что обеспечивает точные результаты измерений.

Для измерения температур применяют иногда электрические термометры сопротивления, действие которых основано на изменении сопротивления проводника при изменении его температуры. В соответствии с ГОСТ 6651 —59 отечественная промышленность выпускает чувствительные платиновые термометры сопротивления для измерения температур от — 200 до + 500 °С и менее чувствительные — медные для температур от —50 до +100 °С или никелевые для темератур от 50 до 200 °С.

Определение состава отработавших газов

Состав отработавших газов двигателей определяют специальными приборами — газоанализаторами, устройство которых основано на принципе поглощения отдельных составляющих отработавших газов различными химическими растворами.

Анализируемый газ забирается через фильтр-влагопоглотитель в бюретку, которая имеет деления. Для этого открывают трехходовой кран, а стеклянную банку опускают ниже бюретки, в результате чего жидкость будет сливаться из нее, освобождая место для газа.

Прибор снабжен двумя сосудами, в которые заливаются поглощающие растворы. Для увеличения поверхности соприкосновения газов с раствором в них помещаются стеклянные трубки. Каждый сосуд соединяется с трубкой через краны. В сосуд, предназначенный для поглощения С02, заливают 120 см3 водного раствора едкого кали, а в сосуд, предназначенный для поглощения 02,— Щелочной раствор пирогаллола. Окись углерода СО поглощается аммиачным раствором полухлористой меди.

Резиновая груша служит для предохранения растворов от проникновения кислорода атмосферного воздуха, для чего она снабжена специальным клапаном. При сжатии и освобождении груши газ просачивается всегда в одном направлении — к груше через трехходовой кран.

Прибор соединяют либо непосредственно с выпускным коллектором двигателя, либо с аспираторной бюреткой. Приподнимая банку, заполняют бюретку водой и, закрыв кран, прокачивают исследуемый газ несколько раз. После этого заполняют бюретку газом до начального деления и закрывают кран. Еще раз подняв банку и открыв последовательно краны сосудов, перегоняют газ через реактивы и, достигнув поглощения части газов в одном из сосудов, отсчитывают по шкале бюретки соответствующий объем поглощенного газа.

Измерение числа оборотов

На отросток 4 прибора надевают наконечник, который затем прижимают к углублению в центре торца вала. Валики тахометра соединяются при помощи зубчатой передачи, которая допускает переключение в пределах шести диапазонов чисел оборотов вала: 25—100; 75—300; 250—1000; 750—3000; 2500—10 000 и 7500—30 000 об/мин (указаны на корпусе тахометра). Для первого диапазона (25—100 об/мин) показания стрелки следует читать по внутренней шкале циферблата. Эта же шкала служит для третьего и пятого диапазонов; для второго, четвертого и шестого диапазонов служит наружная шкала.

Указатель 6 показывает, что зубчатая передача установлена на наибольший диапазон — 7500—30 000 об/мин. В таком положении и должен всегда находиться тахометр перед включением в действие. Надев наконечник, прижимают его к вращающему валу, скорость вращения которого желают измерить; если вал делает менее 7500 об/мин, то стрелка не сдвинется с места. Прижав кнопку, нажимают на наконечник; при этом вал войдет в корпус тахометра и указатель перейдет в диапазон 2500—10 000, а при дальнейшем нажиме — на следующие диапазоны. Если стрелка 8 сдвинется с места и начнет давать показания, можно считать, что установка сделана правильно.

Тахометр должен находиться в горизонтальном положении, для контроля которого в корпусе имеется уровень. Для соединения с валом при тахометре имеется набор наконечников (трех типов): наконечник применяют в том случае, если вал не имеет углубления в центре или даже заканчивается выступом. Ролик служит для замера числа оборотов вала, не имеющего свободного конца. В этом случае на чистую поверхность вала надевают свободное кольцо из проканифоленного тонкого шнурка, который вкладывают также в канавку ролика, т. е. образуют канатную передачу. Естественно, что при этом должно учитываться передаточное число этой передачи.

Определение эффективной мощности

Для определения нагрузки двигателя применяют гидравлический тормоз (рис. 28). Мощность, передаваемая гидравлическому тормозу, расходуется на преодоление трения вращающихся частей (ротора) тормоза о воду, находящуюся внутри корпуса, в котором помещен вращающийся ротор. Тормоз состоит из ротора, на вал которого насажены сплошные стальные тонкие диски. Вал ротора лежит в подшипниках и жестко соединяется с валом испытуемого двигателя. Диски находятся внутри корпуса, в который вмонтированы неподвижные листовые диафрагмы, входящие в промежутки между дисками. Сам корпус лежит в подшипниках и может вращаться вокруг той же оси, что и ротор. Корпус тормоза заполняется водой. При работе двигателя диски тормоза своим вращением увлекают воду, которая под действием центробежной силы перемещается к периферии корпуса. Сила трения дисков о воду вызывает перемещение корпуса, который может вращаться в подшипниках. Чтобы удержать корпус в неподвижном состоянии, к нему присоединяют рычаг, на конце которого подвешивают груз Р. Момент, полученный от воздействия груза Р, должен уравновесить момент сил гидродинамического трения, действующих внутри тормоза.

Таким образом, под влиянием реактивного момента, равного крутящему моменту двигателя, кожух тормоза стремится повернуться.

Если к кожуху не прикладывать внешней нагрузки, то он будет вращаться вместе с валом двигателя. Если же вместо груза установить обычные весы (для этого необходимо изменить направление вращения тормоза), то они будут регистрировать величину силы, возникающей в этой точке.

В гидравлических тормозах для измерения силы чаще всего применяются динамометры.

Эффективная мощность двигателя переходит в эквивалентное ей количество тепла и нагревает воду внутри тормоза. Для отвода этого тепла необходимо, чтобы через тормоз все время протекала вода. Клапан, подводящий воду, должен быть открыт настолько, чтобы пропускаемое количество воды было равно количеству воды, уходящему из тормоза через другой клапан.

Мощность регулируется степенью наполнения тормоза водой. Чем больше в нем роды, тем больше будет работа трения, тем большая мощность будет поглощена при том же числе оборотов. Тормоз позволяет, следовательно, нагружать двигатель при любом числе оборотов (от нуля до максимального).

Определение индикаторной мощности

Индикаторная мощность двигателя определяется по диаграммам, снятым при помощи пишущего прибора — индикатора, который устанавливается на крышке цилиндра и при помощи крана с трехходовой пробкой сообщается с камерой сжатия рабочего цилиндра. Через эту пробку внутренняя полость рабочего цилиндра может быть сообщена с цилиндром индикатора и с атмосферой.

Пробка может также служить для перекрытия канала. Индикатор соединяется с краном при помощи конуса и гайки.

Поршень может перемещаться в цилиндре индикатора вверх и вниз. Цилиндр закрыт сверху крышкой, закрепляющейся нажимной гайкой. Сквозь крышку проходит пустотелый шток поршня, на конец которого надета пружина. Нижним концом пружина соединена со стаканом, укрепленным на кронштейне крышки. Цилиндрическая колонка служит для направления движения штока поршня. На колонке закреплены концы рычажков, а конец стержня — в штоке поршня.

Такая система рычагов позволяет концу рычага при перемещении штока двигаться по вертикальной линии. Рычаг вместе с колонкой и штоком может поворачиваться вокруг оси штока. На конце рычага имеется карандаш, который при повороте колонки прижимается к барабану. Бараба служит для надевания на него бумажного листа, на котором индикатором вычерчивается диаграмма. Две вертикальные пластинки на барабане предназначаются для крепления листа бумаги, огибающего барабан.

Вращение барабана осуществляется при помощи шнура, намотанного на нижнюю его часть и закрепленного одним концом в барабане, а другим — в индикаторном приводе, состоящем из системы рычагов, которые соединены с поршнем двигателя. Отношение плеч рычагов подобрано так, что полному ходу поршня рабочего цилиндра соответствует поворот барабана на некоторый угол. Индикаторный привод поворачивает барабан лишь в одну сторону. Обратный поворот осуществляет пружина, помещенная внутри барабана.

Индицирование двигателя производится с целью определения среднего индикаторного давления и индикаторной мощности. С помощью индикатора можно определять максимальное давление рабочего цикла и давление в конце сжатия.

По виду индикаторной диаграммы можно судить также о правильности протекания рабочего цикла и работе распределительных органов двигателя.

При индицировании двигателей внутреннего сгорания колебания давления в цилиндре бывают столь частыми и быстрыми, что записать их обычным индикатором весьма трудно. Для двигателей, работающих при числе оборотов вала от 1200 до 2500 в минуту, применяют индикаторы облегченного типа. Для быстроходных двигателей применяют оптические индикаторы, записывающие давление с помощью светового луча.

Наиболее совершенными являются индикаторы, которые преобразуют давление газов в электрические импульсы. Эти импульсы, возникающие в результате изменения сопротивления или индуктивности, в дальнейшем усиливаются и записываются осциллографом.

Конический штуцер с помощью гайки с ручками укрепляется на индикаторном кранике, установленном на цилиндре, как обычный индикатор.

Надо иметь в виду, что пиметр показывает по существу не среднее индикаторное давление, а средние по времени давления в цилиндре, которые можно считать пропорциональными pt лишь в том случае, если линия выпуска индикаторной диаграммы проходит вблизи атмосферной линии.

Измерение расхода топлива

Во время испытаний двигателя расход топлива может быть определен двумя способами: объемным и весовым. Оба они определяют средний расход топлива за определенный промежуток времени.

Объемный способ применяется чаще ввиду его простоты. Мерными сосудами являются стеклянные шары 1, 2, 3 и 4, соединенные между собой суженными шейками, посередине которых нанесены метки а, б, в и г. Трехходовой кран позволяет подавать топливо в двигатель из топливного бака или из мерного сосуда, а также питать его топливом и одновременно заполнять мерные сосуды.

Для измерения расхода топлива мерную колбу выбирают в соответствии с мощностью двигателя. В момент прохождения уровня топлива у верхней метки колбы включают секундомер и выключают его в момент прохождения уровня топлива у нижней метки. Затем медленным поворотом рукоятки трехходового крана колбу заполняют топливом для следующего замера.

Весовой способ замера топлива точнее объемного способа.

Измерение расхода масла

Расход масла измеряют объемным способом. Для этой цели тарируют расходный масляный бак, определив тем самым его мерную шкалу. Для определения расхода масла за некоторый промежуток времени производят отсчет объема масла по мерной шкале бака в начале и в конце измеряемого промежутка времени.

Читайте также: