Индукционная наплавка твердых сплавов реферат

Обновлено: 04.07.2024

Одной из важных отраслей современной сварочной техники является наплавка – нанесение расплавленного металла на поверхность изделия, нагретую до оплавления или до температуры надежного смачивания жидким наплавленным металлом. Наплавленный металл связан с основным металлом весьма прочно и образует одно целое с изделием. Толщина слоя от 0,5 до 10 мм и более. Это один из наиболее распространенных способов повышения износостойкости и восстановления деталей и конструкций

Вложенные файлы: 1 файл

ИНДУКЦИОННАЯ НАПЛАВКА.docx

Нашли распространение и индукторы с магнитопроводом, которые применяются для вытеснения тока в сторону открытого паза. Такие конструкции используют главным образом при закалке внутренних (рис. 8.8, а) или плоских поверхностей, а также в случаях, где требуется неодинаковая степень нагрева. Без магнитопровода ток в силу кольцевого эффекта концентрируется на внутренней, удаленной от нагреваемой детали, поверхности индуктирующего провода, напряженность поля на поверхности детали падает и к. п. д. индуктора резко уменьшается.

М агнитопровод изготавливают из пластин трансформаторной стали марки Э42 или Э44 толщиной 0,2 — 0,35 мм. На радиочастотах и в некоторых случаях при частоте 8000 Гц для концентрации нагрева используют для магнитопровода ферриты. Феррит — это полупроводниковый магнитный материал, получаемый спеканием спрессованной тонкой смеси окислов некоторых металлов. Для использования в индукторах можно применять, например, ферриты, изготовленные из смеси состава: NiO - 12%, Zn — 18%, Fе2О3 — 66% и CuО — 4% (по массе). Температура спекания таких ферритов — 1300— 1400°С.

Использование ферритов при изготовлении индукторов для наплавки дает заметный эффект. Например, при индукционной наплавке очень часто возникает необходимость сконцентрировать магнитное поле на том или ином участке детали, где из-за особенности ее конструкции ил и иных причин выделяется меньше тепла. Такая неравномерность нагрева отражается на качестве наплавки и вынуждает идти на перегрев отдельных участков детали, а иногда и вообще отказаться от упрочнения таких поверхностей. В этом случае целесообразно использовать ферриты, которые дают дополнительные возможности по управлению магнитным полем высокой частоты. Ферриты особенно необходимы для индукторов для нагрева деталей сложной конфигурации, а также индукторов для нагрева внутренних поверхностей. Коэффициент полезного действия индукторов с магнитопроводом достаточно велик и достигает в среднем 80 %.

Индуктирующий провод и другие токонесущие элементы индуктора нагреваются при прохождении по ним тока высокой частоты. Кроме того, наплавляемая деталь излучает тепло, которое частично поглощается индуктирующим проводом. Только в отдельных случаях выделяющееся тепло может быть рассеяно в окружающую атмосферу. В большинстве случаев для предохранения индукторов от разрушения (расплавление участков) их элементы необходимо принудительно охлаждать.

1.4.СПОСОБЫ ИНДУКЦИОННОЙ НАПЛАВКИ

Существующие варианты наплавки с использованием индукционного нагрева токами высокой частоты можно классифицировать по состоянию основного металла и виду присадочного (наплавляемого) материала. Различают следующие способы наплавки: порошкообразной шихтой, монолитным или брикетированным присадочным материалом, в огнеупорной среде, центробежную и жидким сплавом.

Наплавки порошкообразной шихтой. При наплавке порошкообразной шихтой в качестве присадочного материала используют порошкообразную шихту, которая состоит из гранулированного сплава и флюсов на основе буры. Приготовленную шихту наносят равномерным слоем на поверхность наплавляемого изделия. Затем изделие с нанесенным слоем шихты вводят в индуктор ТВЧ, форма и размеры которого определяются конфигурацией упрочняемой поверхности. Питание индуктора осуществляют от ламповых высокочастотных установок с частотой 70 или 440 кГц.После включения питания внутри индуктора возникает переменное электромагнитное поле. В электропроводящих телах, находящихся в электромагнитном поле, индуктируются токи. Происходит нагрев элементарных объемов материала и изделия в целом. Однако в данном случае наплавки шихта, расположенная между индуктором и нагреваемой (наплавляющей) поверхностью, в связи с большим сопротивлением металлического порошка незначительно реагирует на воздействие переменного электромагнитного поля. Наплавочная шихта является как бы "электропрозрачной" для возникающего в индукторе ноля. Поэтому основное количество тепла будет выделяться в тонких поверхностных слоях основного металла, а присадочный материал (шихта) будет нагреваться главным образом в результате теплопередачи от наплавляемой поверхности. В этой связи температура плавления порошкообразного сплава* входящего в состав шихты, должна быть ниже температуры плавления основного (наплавляемого) металла. При этом скорость нагрева упрочняемой поверхности должна значительно превышать скорость отвода тепла в тело детали и потерь на излучение,В процессе нагрева шихты до температуры 600—.750°С происходит расплавление флюса и образование жидкой фазы, которая смачивает поверхность детали и частички твердого сплава. Улучшается теплопередача от основного металла в присадочный, а температурный градиент резко уменьшается. При дальнейшем нагреве увеличивается химическая активность флюса и он вступает во взаимодействие с окислами, переводя их в жидкий шлак. Одновременно происходит процесс плавления гранул присадочного материала, которые хорошо смачивают раскисленную поверхность основного металла. В результате на наплавляемой поверхности детали образуется слой жидкого присадочного сплава, наружная поверхность которого защищена от взаимодействия с кислородом воздуха слоем жидкого шлака (рис. 8.9). Учитывая скоротечность процесса наплавки, выбирают такой флюс, чтобы раскисление наплавляемого металла продолжалось в течение нескольких секунд.

После отключения питания индуктора ТВЧ происходит процесс кристаллизации наплавленного слоя сплава. Дальнейшая обработка заключается в удалении шлака и придании режущему (упрочненному) лезвию или всей детали окончательной формы известными методами—-гибкой, заточкой и пр.Рассмотренный вариант индукционной наплавки выгодно отличается от других известных тем, что возможна качественная наплавка не только механически обработанных поверхностей, но и покрытых слоем ржавчины или окалины. При наличии указанных видов загрязнений необходимо только незначительное увеличение количества флюсов в шихте,

При наплавке порошкообразной шихтой используют флюсы, состоящие в основном из трех компонентов: буры, борного ангидрида и силикокальция. Третий компонент вводят для повышения активности раскисления, так как в состав силикокальция входит силицид кальция (СаS12) и примеси алюминия, магния, железа и пр. Как известно, силицид кальция широко используется в металлургической промышленности как высокоактивный восстановитель окислов металлов. Добавка силикокальция в флюс позволяет резко уменьшить вязкость шлака в интервале температур, начиная от момента завершении процесса наплавки до полной кристаллизации жидкого сплава. Кроме того, силикокальций способствует хорошей дегазации расплава, предотвращает появление на поверхности металла окислов типа вьестита и обеспечивает рафинирование жидкого присадочного сплава в результате удаления неметаллических включений, содержащих по 30 % кальция.

В практике индукционной наплавки используют флюсы двух типов: плавленые и в виде механической смеси различных компонентов. Плавленые флюсы получают в результате совместного предварительного плавления при температуре около 850 °С кристаллической буры, борной кислоты и силикокальция. Такие флюсы обозначают индексом П (плавленые) и цифрой, которая показывает массовое отношение количества борного ангидрида к буре. Например, у флюса марки П-1,5 отношение содержания борного ангидрида к буре равно 1,5. Флюсы, представляющие собой механическую смесь буры, борного ангидрида и силикокальция, вводятся непосредственно в наплавочную шихту в виде исходных компонентов (табл. 8.6).

Однако та кие флюсы имеют ряд существенных недостатков :компоненты флюса не подлежат длительному хранению; происходит значительное газовыделение в процессе наплавки; имеется токсичность борного ангидрида; имеется гигроскопичность отдельных компонентов.

В отличие от механических смесей плавленые флюсы практически не растворимы в воде. Это позволяет использовать наплавочные пасты с пластификаторами, содержащими воду. Токсичные в отдельности компоненты после сплавления образуют инертное при комнатной температуре соединение. При использовании флюсов группы П заметно улучшается формирование Поверхности наплавленного сплава.

Для сокращения расхода дорогостоящих борсодержащих компонентов некоторая часть их может быть заменена определенным более дешевым наполнителем, например, гранулами стекла, роль которого сводится только к механической защите поверхности от окисления. Установлено, что без ущерба для качества наплавки во флюсе можно заменить до 30 % борсодержащих компонентов. В качестве инертных добавок в состав флюса вводят дробленое стекло или сварочный флюс АН-348А, который усиливает различия в коэффициентах линейного расширения шлака и сплава. Это способствует более полному отдалению шлаковой корки с наплавляемой поверхности. Введение добавок-заменителей в состав флюса снижает его стоимость.

В качестве наплавочного материала используют металлический порошок. Известно, что металлические порошки практически не реагируют на действие переменного электромагнитного поля индуктора ТВЧ, а их нагрев осуществляется главным образом в результате теплопередачи от основного (наплавляемого) металла. В этой связи сплавы, которые используются для индукционной наплавки, должны отвечать некоторым дополнительным требованиям: температура плавления сплава должна быть ниже температуры плавления основного металла не менее чем на 100— 150 "С; наплавочный материал должен быть в виде порошка определенного гранулометрического состава; сплав должен иметь минимальную магнитную проницаемость.

Износостойкость наплавленного сплава зависит от числа твердых составляющих в структуре сплава. В области/восстановления и упрочнения деталей применяют два различных способа управления содержанием твердых составляющих в наплавке: изменением химического состава сплава; введением в шихту труднорастворимых примесей, образующих в результате взаимодействия с легкоплавкой связкой специфические композитные материалы — псевдосплавы.

В настоящее время наиболее широко распространен первый способ регулирования содержания твердых составляющих в сплаве. К преимуществам псевдосплавов (композитных материалов) следует отнести возможность в очень широких пределах управлять свойствами наплавляемого материала, а результате выбора соответствующих компонентов.

Композиции псевдосплавов, используемые для индукционной наплавки, имеют такие общепринятые условные обозначения:

Сормайт + релит . ПС-3

Сормайт + феррохром . ПС-4

Белый чугун + феррохром . ПС-6

Наплавка псевдосплавами с каждым годом распространяется как у нас в стране, так и за рубежом. Состав наиболее распространенных порошкообразных наплавочных материалов приведен в табл. 8.7.

Наплавка порошкообразной шихтой используется для ограниченной номенклатуры автомобильных деталей.

Таблица 8.7. Износостойкие материалы для индукционной наплавки

Например, разработана технология и автоматическая установка модели 01-03-172 "Ремдеталь" для индукционной наплавки фасок клапанов. Предназначена она для восстановления (упрочнения) фасок клапанов всех типоразмеров автотракторных двигателей порошковыми самофлюсующимися материалами типа П Г-12Н-01 (ИКС 35 — 40) на основе никеля. Нагрев осуществляется токами высокой частоты (70 кГц). Удержание расплавленного присадочного сплава массой до 30 г на фаске клапана осуществляется в результате электромагнитного поля, создаваемого специальным индуктором.По конструкции автомат состоит из загрузочного устройства, дозатора шихты, нагревательного индуктора и кристаллизатора. Данную установку наиболее целесообразно использовать в цехах централизованного восстановления изношенных деталей (ЦВИД). Установка позволяет восстанавливать тарелки клапанов диаметром до 70 мм при толщине наплавляемого слон до 3 мм. Производительность автомата при 2сменной работе 100 тыс. штук клапанов в год.

Наплавка монолитным ила брикетированным материалом. При наплавке монолитными или брикетированным присадочным материалом на упрочняемую поверхность наносят монолитный или брикетированный присадочный материал, форма и размеры которого приблизительно соответствуют необходимому наплавленному слою. Затем осуществляется расплавление ТВЧ присадочного материала на основном металле.Данный способ впервые был использован западными автомобильными фирмами. Например, английская фирма "Austi motor Co. Ltd" разработала технологию и оборудование для восстановления и упрочнения наплавкой автомобильных клапанов. В качестве присадочного материала применяют литые кольца из стеллита.

Шесть технологических позиций, приведенных на рис. 8,10, поясняют сущность принципиальной схемы способа. В тарелке клапана предварительно протачивают канавку, в которую укладывают кольцо стеллита. Затем заготовку клапана закрепляют за стержень в вертикальном положении при помощи механизма фиксации установки (позиция /).

В позициях // — /// осуществляется нанесение флюса на наплавляемую поверхность (канавку под кольцо стеллита). Для этого при помощи защелок присадочное кольцо стеллита приподнимается на определенную высоту над тарелкой клапана и удерживается в этом положении. Далее сопряженные поверхности кольца и канавки опрыскиваются из сопла струей очищенного от серы масла. В позиции /// на промасленные участки из другого сопла наносится флюс. Пылеобразные частички флюса хорошо прилипают к поверхностям, покрытым маслом. После этого защелки занимают крайнее нижнее положение, и присадочное кольцо возвращается в исходное положение.В позициях IV — V осуществляется двухступенчатый и а грев основного и присадочного материалов. Сначала изделие нагревается предварительно при помощи неподвижного индуктора, питаемого от установки ТВЧ мощностью 2,5 кВт и частотой 450 кГц. Затем (позиция V ) заготовки клапана нагреваются окончательно подвижным индуктором, который запитан от более мощного (10 кВт) высокочастотного генератора. Р результате нагрева происходит расплавление флюса и присадочного материала (кольца). Жидкий флюс очищает наплавляемую поверхность от окислов, а поступающий сюда затем расплав стеллита сваривается с основным металлом заготовки клапана.

В позиции VI при помощи специальной камеры и вращающегося кристаллизатора осуществляется направленная кристаллизация наплавленного слоя стеллита и охлаждение биметаллической заготовки до комнатной температуры.

Наплавка в огнеупорной среде. Наплавка позволяет восстанавливать не только плоские, но и цилиндрические, конические и прочие рабочие поверхности деталей. Это обеспечивается в результате принудительного формирования расплава на упрочняемой (восстанавливаемой) поверхности специальной огнеупорной оболочкой. Р ассмотрим сущность да иного способа на примере наплавки цилиндрической поверхности цапфы вала (рис. 8.11). На наплавляемую поверхность детали наносят слой присадочного металла требуемой формы и размеров. Присадочный металл наносят любыми известными методами — установкой монолитных или брикетированных втулок, заливкой жидкого металла, расплавлением мерных заготовок и пр. Для каждого конкретного случая в зависимости от особенностей наплавляемой поверхности выбирают свою технологическую схему подачи присадочного сплава. Огнеупорную оболочку наносят на наружную поверхность присадочного металла и частично на наплавляемую деталь. В качестве материала для огнеупорной оболочки используют смесь, состоящую из мелкозернистого (размер зерен обычно менее 0,2 мм) наполнителя (кварцевый песок, магнезит и др.) и связующего компонента — термореактивной смолы. Песчано-смоляные смеси быстро твердеют при тепловой обработке, после которой оболочка приобретает прочность и хорошую газопроницаемость. Для индуктируемого электромагнитного поля огнеупорная оболочка является "электропрозрачной". Благодаря этому происходит нагрев и плавание присадочного и частично или полностью основного металла в объеме, замкнутом оболочкой. Варьируя временем нахождения наплавляемой детали во включенном индукторе, можно управлять глубиной проплавления основного металла. В результате наличия эффекта электромагнитного перемешивания металла происходит интенсивное усреднение состава присадочного и основного материалов внутри огнеупорной оболочки. При частичном расплавлении основного металла граница сплавления образуется в месте контакта жидкой и твердой фаз. При полном переводе основного металла в жидкую фазу граница сплавления отсутствует. Благодаря тому, что нагрев, плавление и кристаллизация металла происходят внутри огнеупорной оболочки (без доступа атмосферного кислорода), качество наплавленных деталей высокое. После остывания с наплавленной детали легко удаляется огнеупорная оболочка. Изделие направляют на последующую механическую обработку.

'Данный способ может быть использован для восстановления зубчатых венцов и валов коробок передач, ведущих шестерен, главной передачи автомобиля и других деталей.

Центробежная индукционная наплавка. Наплавка используется для восстановления и упрочнения внутренних цилиндрических поверхностей. К особенностям данного способа следует отнести принудительное формирование расплава присадочного металла центробежными силами.

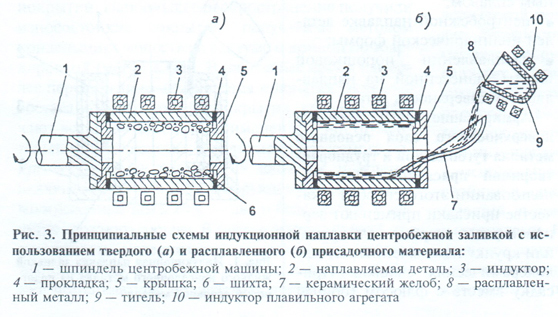

В зависимости от агрегатного состояния присадочного материала различают две разновидности центробежной наплавки. В одном случае присадочный металл подается на наплавляемую поверхность в твердом состоянии в виде кусочков, стружки, порошка и пр. В другом — подается на предварительно на гретую поверхность в виде расплава. Принципиальные технологические схемы обоих вариантов представлены на рис. 8.12, а и б.

В первом случае стальную заготовку втулки закрепляют в патроне шпинделя центробежной установки с горизонтальной осью вращения. Порция присадочного металла определенной массы (определяется размерами наплавляемого слоя) вместе с флюсом подаются во внутреннюю полость втулки, размещенной в цилиндрическом индукторе ТВЧ. Для нагрева втулок используют одно- и много-витковые индукторы. При использовании одновиткового индуктора центробежные установки должны помимо вращательного обеспечивать и возвратно-поступательное движение шпинделя. В этом случае вся поверхность заготовки будет равномерно нагреваться до заданной температуры. Заготовки втулок перед наплавкой закрывают с обоих торцов специальными крышками (заглушками). По конструкции они бывают глухие или с отверстием, служащим для выхода газов и визуального наблюдения за процессом. Во избежание выплеска жидкого металла в процессе наплавки крышки во время сборки уплотняют асбестовыми прокладками.

Лазерная наплавка использует в качестве источника тепла концентрированный луч лазера.

С помощью лазеров выполняют: наплавку, оплавление напыленных поверхностей, поверхностное легирование, поверхностную закалку и аморфизацию материала. Лазерный вид нагрева позволяет также устранять повреждения в виде трещин в высоконагруженных деталях с нерегулярным режимом нагружения, соединять детали в труднодоступных местах и керамические изделия. После лазерной обработки деталей с трещинами по режиму, обеспечивающему их частичное оплавление, с последующей нормализацией детали работа разрушения детали на 30% выше по сравнению с образцами, имеющими начальные трещины.

Исключительная локальность воздействия луча за счет высокой плотности энергии определяет область применения лазерной наплавки. Она применяется при восстановлении ответственных деталей (гладких валов и деталей со сложным профилем) с местным износом. Способ наиболее эффективен при восстановлении поверхностей площадью 5–50 мм 2 и величиной износа 0,1–1,0 мм, при этом расход порошков невелик, глубина термического влияния обычно не превышает 0,5–0,6 мм, а деформации детали отсутствуют. С помощью лазерной наплавки восстанавливают, например, кулачки распределенных валов, поверхности роторов турбокомпрессора, оси фильтров тонкой очистки масла, фаски клапанов.

В качестве оборудования широко используют источники лазерного излучения марок ЛГН-702, УЛГН-502 и ЛОК-3М мощностью до 3 кВт.

При лазерной наплавке реализуют следующие преимущества этого вида нагрева:

- большую скорость выполнения операции;

- широкие технологические возможности;

- высокое качество поверхности после обработки;

- возможность местной обработки;

- обработку внутренних поверхностей больших и малых диаметров с помощью несложных оптических устройств.

Порошковая лазерная наплавка заключается в подаче порошка газовым потоком в зону взаимодействия лазерного луча с восстанавливаемой поверхностью. Частицы порошка начинают нагреваться в лазерном луче и расплавляются в поверхностном слое покрытия.

Лазерную наплавку характеризуют следующие параметры (интервалы оптимальных значений приведены в скобках):

- мощность лазерного излучения (1–3 кВт);

- скорость перемещения восстанавливаемой поверхности под облучением (16,7–33,3 мм/с);

- диаметр пятна нагрева, определяемым условиями фокусировки излучения (10–15 мм);

- расход порошка, подаваемого в зону обработки (2,1–3,2 кг/ч);

- угол ввода порошка (30–35º).

Увеличение мощности лазера приводит к увеличению количества расплавляемого порошка, вследствие чего возрастает ширина и высота наплавленных валиков.

Повышение скорости обработки приводит к существенному уменьшению геометрических размеров наплавленных валиков. Это связано с тем, что с увеличением скорости при постоянной мощности уменьшается удельная погонная энергия, а также массовый расход порошка.

Влияние степени фокусировки на геометрические параметры наплавляемых валиков неоднозначно. С уменьшением степени фокусировки при постоянной мощности снижается плотность мощности излучения, что приводит к уменьшению количества расплавленного порошка и высоты расплавленного валика. Ширина же валика первоначально возрастает за счет увеличения размеров пятна излучения, а затем уменьшается.

Важным параметром является направление подачи порошка относительно движения детали при лазерной наплавке. Подача порошка в направлении движущейся детали обеспечивает хорошее формирование наплавленных валиков. Процесс формирования при такой схеме стабилен: колебания высоты и ширина валика незначительны (10–15%). При подаче порошка навстречу движущейся поверхности детали газопорошковая струя оттесняет жидкий металл от закристаллизовавшейся части, вследствие чего он несколько растекается по поверхности, увеличивая площадь ванны плавления. При этом растет количество частиц порошка, попадающих в расплав, и немного увеличиваются размеры валиков по сравнению со случаем подачи порошка вслед движущееся детали. Однако геометрические размеры отличаются нестабильностью, разброс высоты и ширины валика достигают 50–60%.

Качество покрытий зависит также от толщины наплавляемого слоя и перекрытия валиков. Зависимость высоты наплавки от угла ввода порошка носит экстремальный характер.

Оплавление шликерных покрытий – это один из видов лазерной наплавки. Его применение целесообразно при восстановлении плоских поверхностей или локально изношенных участков деталей в труднодоступных местах. Наносимый материал готовят в виде коллоидной смеси порошка в растворе целлюлозы. В этом случае наплавочный материал используется полностью. Для получения качественных покрытий лазером мощности 1 кВт толщина обмазки не должна превышать 1 мм, а для лазера мощностью 2,5 кВт быть ≤2 мм. Коэффициент перекрытия при этом должен составлять не менее половины диаметра рабочего пятна.

Твердость покрытий из самофлюсующихся порошков составляет 35–60 HRC для подложки из стали и 45–60 HRC для подложки из чугуна. Толщина нанесения слоя достигает 40–50 мкм. Прочность соединения покрытия с материалом подложки ≥250 МПа.

Лазерное оплавление напыленных покрытий – один из способов улучшения их свойств. Структура оплавленных лазером слоев характеризуется чрезвычайной дисперсностью, отсутствием оксидных включений и пор. Содержание легирующих элементов в оплавленных участках мало отличается от исходного. При лазерном оплавлении покрытий на оптимальном режиме, полученных напылением, можно добиться такого состояния поверхности, при котором последующая механическая обработка представляет собой отделку (например, шлифование).

Поверхностное легирование – это введение в оплавленный слой практически любых легирующих элементов и даже карбидов. Продолжительность процесса измеряется секундами, в то время как при химико-термической обработке (ХТО) – часами. Регулируя мощность лазерного луча, продолжительность нагрева, скорость вращения изделия и шаг перемещения луча можно достичь различной ширины оплавления: 0,05–5 мм. Порошок на поверхность детали наносят как пасту, замешанную в жидком стекле, в виде наплавленного слоя или фольги нужного состава. Имеется способ легирования вдуванием порошка в оплавляемый слой. Углерод вводят в виде графита, а легирующие элементы – в элементном виде или как ферросплавы. Аналогично вводят релит, сплавы типа ВК и др. Твердость и глубина легированного слоя зависят от мощности луча числа импульсов.

ХТО с лазерным нагревом ведут в камерах с аммиаком при азотировании. Плотность потока энергии изменяется от 10 2 до 10 5 Вт/см 2 . Микротвердость азотированного слоя 12 ГПа. При лазерном поверхностном легировании можно получать высокое пересыщение твердых растворов, более высокую твердость (1200 HV) и износостойкость.

Особенность поверхностной закалки заключается в нагреве и охлаждении поверхности со скоростями, достигающими 10 5 о С/с, при этом нагрев проводится по режиму, не дающему оплавления поверхности. Вследствие высокой скорости охлаждения металл не перегревается, имеет место полная гомогенизация структуры. При охлаждении образуется бесструктурный мартенсит, что способствует повышению твердости и износостойкости (>1000 HV).

Аморфизация поверхности (остекловение) получается при нагреве детали с оплавлением. Твердость поверхности достигает 2000 HV, долговечность при этом повышается. Слои укладываются плотными рядами или с перекрытием. В обоих случаях на границе слоя будет мягкая зона или на участке влияния, или в зоне перекрытия. На износостойкость эти мягкие участки не влияют, скорее даже имеют положительное значение, так как после небольшого износа они станут местом для задержания смазки и для отвода продуктов изнашивания. Особенно заметно уменьшение твердости между слоями и под слоем при лазерном упрочнении предварительно термически обработанной стали.

Структура и фазовый состав лазерных покрытий отличаются от других. В структуре не обнаруживаются первичные карбиды, а наблюдаются ячеистые зерна твердых растворов и эвтектики, причем размеры структурных составляющих очень малы. Твердый раствор значительно пересыщен легирующими компонентами, а в состав входят метастабильные фазы, представляющие собой карбиды или бориды.

Индукционная наплавка

Характеристика и технологический процесс.Технология индукционной наплавки основана на использовании токов высокой частоты для нагрева металла заготовки и присадочного материала.

Индукционный нагрев по удельной мощности тепловложения превосходит газовый и электродуговой, обеспечивает реальную скорость роста температуры до 200 °С/с и высокую производительность процесса. Мощность ТВЧ превосходит мощность газового пламени в 15–20 раз. Однако при наплавке ТВЧ отсутствует защитная среда, что требует очистки деталей и использования дополнительных флюсов.

Технологический процесс индукционной наплавки следующий. Восстанавливаемую поверхность детали предварительно обрабатывают для получения необходимых геометрической формы и размеров. На эту поверхность наносят шихту. Шихта состоит из магнитного порошкообразного твердого сплава и немагнитного флюса со связующим веществом. Толщина слоя шихты определяет толщину наплавленного покрытия.

Заготовку с нанесенной шихтой вводят в индуктор ТВЧ установки. Конструкция индуктора и расположение детали зависит от конфигурации наплавляемой поверхности. При прохождении ТВЧ через контур индуктора в поверхностных слоях детали возникают токи Фуко и наружный слой металла нагревается. Шихта, расположенная между индуктором и нагреваемой поверхностью детали, вследствие большого электрического сопротивления и мелких размеров частиц слабо реагирует на воздействие переменного электромагнитного поля. Она нагревается главным образом за счет переменного электромагнитного поля. Она нагревается главным образом за счет теплопередачи от основного металла. Температура плавления шихты на 100–150 о С ниже температуры плавления основного металла, а скорость нагрева поверхности детали – выше скорости теплоотвода в глубину детали. Флюс шихты плавится, взаимодействует с оксидами и разрушает их на поверхности основного металла и порошкообразного металлического сплава. Флюс также предотвращает последующее образование оксидов и сдерживает теплоотдачу в окружающую среду. Дальнейшее повышение температуры шихты вызывает плавление ее металлической части. При этом жидкий сплав вытесняет отработавший флюс с наплавленной поверхности. Высокая температур нагрева материала и различный химический состав флюса, металлического сплава и основного металла способствуют развитию диффузии, которая обеспечивает прочное соединение наплавленного слоя с поверхности детали. После всплытия шлаков индукционный нагрев детали прекращают. Деталь охлаждают на воздухе или песке.

При индукционной наплавке проплавление основного материала незначительное. Высокая температура нагрева материала и различный химический состав флюса, шихты и основного металла способствуют развитию диффузии, которая обеспечивает прочное соединение наплавленного покрытия с поверхностью заготовки.

Основная часть технологического процесса наплавки протекает в индукторе, частями которого являются: индуктирующий провод, токоподводящие шины, контактные колодки для соединения индуктора с понижающим трансформатором и устройство для подачи воды. В зависимости от формы индуктирующего провода индукторы применяют для нагрева цилиндрических, плоских или поверхностей сложной формы. Индуктирующий провод обычно изготавливают из медных трубок. В процессе работы индуктор охлаждается проточной водой. Форма и размеры индуктора зависят от условий нагрева, величины и конфигурации нагреваемой поверхности, а также мощности и частоты источника питания. На работу индуктора влияют ширина индуктирующего провода и величина зазора между индуктирующим проводом и нагреваемой поверхностью.

В зависимости от соотношения требуемой мощности нагрева заготовки и мощности источника выбирают один из способов индукционной наплавки:

- одновременный, при котором наплавляемая поверхность полностью помещена в индуктор;

- последовательный, когда поочередно нагреваются отдельные участки заготовки;

- непрерывно-последовательный – наплавляемая поверхность перемещается в поле индуктора.

Ширина индуктирующего провода при одновременном способе нагрева определяется требуемой шириной зоны нагрева. В этом случае индуктированный ток сосредоточен в зоне, почти равной ширине индуктирующего провода. Обычно ширина зоны нагрева меньше ширины индуктирующего провода на 10–20 %.

Материалы.Шихта состоит из магнитного порошкообразного твердого сплава и немагнитного флюса со связующим веществом. Если применяют самофлюсующийся порошок, то флюс не требуется.

В качестве материалов для наплавки применяют высоколегированные сплавы на основе железа – чугуны У30Х28Н4С4 (сормайт № 1), У45Х35Г3Р2С (ФБХ-6-2), У35Х2Н5 (нихард), Ж4НДХ-15-7-2 (нирезист); сплавы на основе кобальта, вольфрама и никеля – стеллиты В2К и В3К; композиционные материалы (псевдосплавы) на основе карбидов вольфрама (релиты) и хрома (табл. 11.1).

Сущность индукционной наплавки заключается в следующем. Наплавляемую деталь помещают в электромагнитное поле индуктора, который питается переменным током высокой частоты (ТВЧ). В массе металла детали или компактной присадки индуктируются вторичные переменные токи той же частоты, распределяющиеся в поверхностном слое металла и нагревающие этот слой. Чем выше частота тока, тем тоньше нагреваемый слой металла. Для стальных деталей преимущественный нагрев токами высокой частоты поверхностных слоев металла сохраняется вплоть до точки Кюри (768 °С). После того, как металл нагреется выше точки Кюри, глубина проникновения индуктированных токов увеличивается в 10. 20 раз (в зависимости от частоты), благодаря чему распределение температуры в нагреваемом металле становится более равномерным. Детали или компактные присадки нагревают до плавления металла и соединяют. Для предохранения от окисления и улучшения сплавления основного и наплавленного металлов применяют флюсы.

Следует отметить, что в наиболее распространенных способах индукционной наплавки в качестве присадочного материала применяют не компактные материалы, а шихту, состоящую из металлических порошков и флюсовых добавок. Металлические гранулы изолированы друг от друга частицами флюса, вследствие чего электропроводность порошкового слоя и выделение в нем энергии малы. По этой причине нагрев и расплавление порошковой шихты идет в основном за счет теплопередачи от нагреваемого ТВЧ основного металла.

Индукционный нагрев ТВЧ в настоящее время применяют при следующих способах наплавки:

- армировании расплавленного поверхностного слоя основного металла тугоплавкой и трудно-растворимой присадкой;

- заливке жидкого присадочного металла на подогретый основной металл;

- расплавлении брикетированного или монолитного материала на основном металле;

- погружении подогретой детали в форму-тигель с расплавленным сплавом;

- центробежной наплавке деталей цилиндрической формы;

- расплавлении порошковой шихты, нанесенной на наплавляемую поверхность детали.

Армирование расплавленного поверхностного слоя основного металла тугоплавкой и трудно-растворимой присадкой. При использовании этого способа в качестве присадки применяют зерновой релит (карбид вольфрама) или крупку измельченных металлокерамических сплавов. Присадку вместе с флюсом (борная кислота) наносят на наплавляемую поверхность детали. Затем деталь вводят в индуктор, в котором поверхностный слой разогревается до температуры плавления и оплавляется. Зерна присадочного материала при этом не расплавляются и погружаются в оплавленный поверхностный слой. Закрепление зерен релита в матрице происходит за счет их частичного растворения и смачивания расплавом.

Армированный поверхностный слой представляет собой литую стальную матрицу с вплавленными в нее зернами тугоплавкого компонента. Как показывают исследования, тугоплавкие частицы практически не изменяют при таком способе наплавки свою структуру и твердость.

Способ отличается простотой и обеспечивает высокие эксплуатационные свойства наплавленных деталей. Он нашел применение для упрочнения шарошек буровых долот.

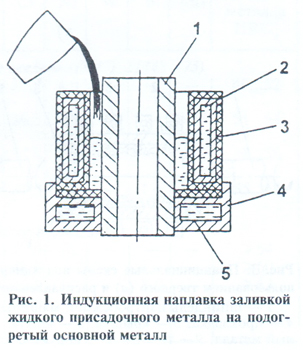

Заливка жидкого присадочного металла на подогретый основной металл. Принципиальная схема процесса показана на рис. 1. Наплавляемую поверхность детали 1 покрывают слоем флюса и помещают в индуктор 2, поверхность которого защищена огнеупорным составом 3. После нагрева детали до нужной температуры напряжение отключают и снизу к индуктору подводят медное водоохлаждаемое кольцо 4. В образовавшуюся своеобразную форму из ковша заливают порции металла 5, расплавленного в индукционной печи или в другом плавильном агрегате. Метод наплавки жидким присадочным материалом достаточно широко используют для наплавки деталей, работающих в условиях абразивного изнашивания: опорных катков тракторов, бил углеразмольных мельниц, пальцев ковшовых цепей экскаваторов и др.

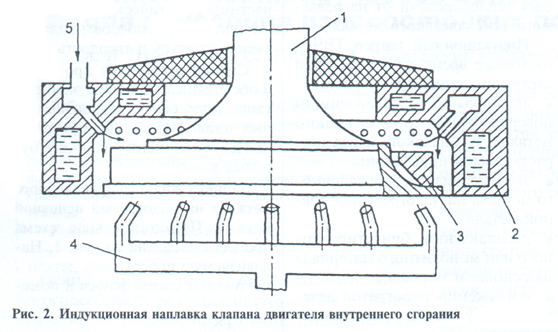

Расплавление брикетированного или монолитного материала на основном металле. Метод можно проиллюстрировать на примере наплавки клапанов двигателей внутреннего сгорания (рис. 2). Присадочным материалом в этом случае служит литое кольцо 3 из жаростойкого сплава, которое укладывают в выточку на опорной поверхности клапана 1. Нагрев и плавление сплава производят в кольцевом индукторе 2, охватывающем наплавляемый участок. Через индуктор подается защитный газ 5. Температура нагрева на 50. 100 °С превышает температуру плавления сплава. Существенной особенностью является то, что в конце процесса поверхность клапана, противоположная наплавляемой, обрызгивается водой из спрейера 4, что обеспечивает направленную кристаллизацию сплава и его повышенные эксплуатационные свойства.

Погружение подогретой детали в форму-тигель с расплавленным сплавом. По этому способу подогретую в индукторе деталь погружают в керамическую форму с расплавленным металлом. Керамическая форма повторяет контуры упрочняемой поверхности. Для раскисления расплава, предохранения его от угара легирующих элементов и улучшения сплавления с основным металлом на поверхности ванны может находиться жидкий шлак. Расплавление присадочного материала производится индуктором. В этом случае не имеет значения соотношение температур плавления основного и присадочного металлов. Способ нашел ограниченное применение, несмотря на внешнюю простоту.

Центробежная наплавка деталей цилиндрической формы. Наибольшее распространение этот способ получил при изготовлении различных биметаллических втулок. Известны два варианта этого способа наплавки (рис. 3), отличающиеся применяемым присадочным материалом. Можно использовать присадочный материал в твердом состоянии в виде металлических порошков, стружки и др. В этом случае плавление присадки идет за счет теплопередачи от нагреваемого ТВЧ основного металла. По второму варианту присадочный металл плавят в отдельной емкости и заливают в расплавленном состоянии внутрь вращающегося наплавляемого цилиндра.

Особенностью является формирование наплавленного металла под действием центробежных сил, которые, с одной стороны, способствуют более равномерному распределению расплава на основном металле и удалению вредных примесей, а с другой — усугубляют ликвационные явления. Поэтому при наплавке сильно ликвирующих сплавов необходимо применять специальные технологические меры: регламентировать количество заливаемого металла, температуру и продолжительность нагрева, число оборотов центробежной машины, скорость охлаждения металла и др. Примерами реализации этого способа является центробежная наплавка гильз автомобильных двигателей, гильз гидроцилиндров и червячных машин.

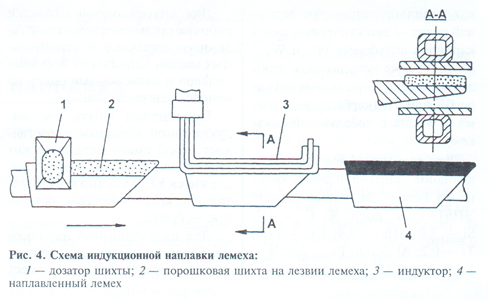

Расплавление порошковой шихты, нанесенной на наплавляемую поверхность детали. Способ основан на использовании ТВЧ для нагрева основного металла и расплавления расположенной на нем порошковой шихты. Он нашел наибольшее распространение в промышленности. В массовом производстве освоена индукционная наплавка этим способом лемехов плугов, лап культиваторов, ножей-ботворезов, рештаков угольных конвейеров и других деталей (рис. 4). Производительность наплавки достигает 10 кг/ч. Возможно получение наплавленных слоев толщиной 0,4 мм и более.

Шихту — смесь порошка сормайта с флюсом (бурой, борным ангидридом, силикокальцием, фтористым кальцием и др.) — наносят на наплавляемую поверхность и с помощью специального приспособления вводят в индуктор. Конструкция индуктора и расположение в нем детали зависят от конфигурации упрочняемого участка. Источником питания, как правило, служат ламповые высокочастотные генераторы с частотой 70 кГц. При включении индуктора в поверхностных слоях основного металла индуктируются токи, и наружный слой металла быстро разогревается. Слой порошковой шихты слабо реагирует на воздействие переменного электромагнитного поля, и шихта нагревается в основном за счет теплопередачи от основного металла. По этой причине температура плавления шихты должна быть ниже температуры плавления основного металла.

Флюс, входящий в состав шихты, плавится, растворяет оксиды, обеспечивает хорошее смачивание наплавляемой поверхности и растекание по ней износостойкого сплава. При наплавке этим способом никакой специальной подготовки поверхности изделия не требуется. Можно наплавлять поверхности как механически обработанные, так и покрытые слоем оксидов после металлургического передела (прокатки).

Наплавочные материалы. При использовании метода армирования расплавленного поверхностного слоя основного металла тугоплавкой и трудно-растворимой присадкой в качестве последней, как правило, используют зерновой релит — эвтектическую смесь карбидов вольфрама WC и W9C. Можно также использовать дробленую крупку твердых сплавов типа ВК или ТК (карбиды вольфрама и титана с кобальтовой связкой).

Для индукционной наплавки клапанов применяли литые кольца из сплава на основе никеля ЭП616 (мас. доля, %: С — 1,2; Si - 3,0; Mn - 0,4; Cr - 17,0; Ti - 0,2; Аl - 0,6; Fe - 3,0; В - 1,5; Cu — 0,25; Ni — остальное).

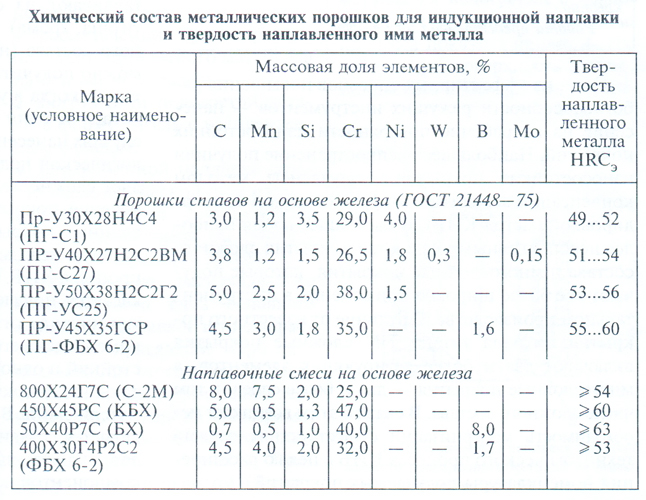

Для индукционной наплавки рабочих органов сельскохозяйственных, дорожных и строительных машин используют порошки сплавов и наплавочные смеси на основе железа (таблица).

Порошковая шихта для индукционной наплавки представляет собой смесь металлических порошков с флюсом. В шихте содержится 82. 85 % (по массе) металлического порошка, остальное — флюс.

Для индукционной наплавки наиболее широко применяют флюсы, представляющие смесь буры и борного ангидрида (борной кислоты). Точной дозировки флюсы для индукционной наплавки, как правило, не имеют, однако, например, лучшая растекаемость расплава флюса обеспечивается при содержании в смеси 40 % буры и 60 % борного ангидрида. Для улучшения раскисления во флюс вводят до 10 % силикокальция, а для улучшения отделимости шлаковой корки — до 40 % сварочного флюса АН-348, соответственно уменьшая содержание буры и борного ангидрида.

Лекции

Лабораторные

Справочники

Эссе

Вопросы

Стандарты

Программы

Дипломные

Курсовые

Помогалки

Графические

Доступные файлы (1):

1 Наплавка покрытий | 3 |

1.1 Определение и общая характеристика способа | 3 |

1.2 Подготовка материалов и заготовок к наплавке | 4 |

1.3 Классификация и применение электродуговой наплавки | 4 |

1.4. Технологические особенности и расчеты электродуговой наплавки | 5 |

1.5 Ручная электродуговая наплавка | 8 |

1.6 Электродуговая наплавка под слоем флюса | 9 |

1 Наплавка покрытий

1.1 Определение и общая характеристика способа

Наплавка покрытий - это процесс нанесения покрытия из расплавленного материала на разогретую до температуры плавления поверхность восстанавливаемой детали.

Покрытия, полученные наплавкой, характеризуются отсутствием пор, высокими значениями модуля упругости и прочности на разрыв. Прочность соединения этих покрытий с основой соизмерима с прочностью материала детали.

Если в машиностроительном производстве наплавку применяют для повышения износостойкости трущихся поверхностей, то в ремонтном производстве - в основном для проведения последующих работ по восстановлению расположения, формы и размеров изношенных элементов. Восстановительная наплавка при этом обеспечивает также получение новых свойств поверхностей: коррозионной, эрозионной, кавитационной износо-, жаростойкости и др.

Доля трудоемкости сварки и наплавки составляет ~ 70 % всех способов создания ремонтных заготовок при восстановлении деталей. Наплавка изношенных поверхностей занимает ведущее место вследствие своей универсальности.

Способы наплавки делят на группы в зависимости от видов применяемых источников тепла, характера легирования и способа защиты формируемого покрытия от влияния кислорода и азота воздуха. Наибольшее распространение в ремонте при нанесении покрытий получили способы электродуговой наплавки: под флюсом, в среде защитных газов и вибродуговая (табл. 1).

^ 1.2 Подготовка материалов и заготовок к наплавке

Перед наплавкой очищают и прокаливают наплавочные материалы, обрабатывают поверхности деталей и при необходимости предварительно нагревают их.

Для получения высококачественного покрытия поверхности электродов и детали перед наплавкой очищают, чтобы полностью удалить загрязнения (влагу, масло, пыль, ржавчину). Поверхности очищают растворами ТМС и органическими растворителями (ацетон). Для удаления ржавчины и мелких трещин применяют дисковые и ленточные инструменты из абразивных материалов или проводят дробеструйную обработку.

С помощью предварительной обработки удаляют трещины, следы изнашивания, упрочненные слои и др.

Наплавочные материалы прокаливают (табл. 2) для удаления влаги, которая может быть источником водорода, диффундирующего в наплавленный слой и зону термического влияния, где вследствие водородной хрупкости возникают холодные трещины.

Порошковая проволока, содержащая:

- уровень механизации (ручная, полуавтоматическая, автоматическая);

- вид применяемого тока (постоянный, переменный, импульсный, специальной характеристики);

- вид электрода (плавящийся, неплавящийся);

- полярность электрода при постоянном токе (прямая, обратная);

- вид дуги (прямая, косвенная);

- режим (стационарный, нестационарный);

- способ защиты зоны наплавки от воздушной атмосферы (в среде защитных газов, водяных паров, жидкости, под слоем флюса, комбинированный);

- способ легирования наплавляемого металла (покрытием электрода, флюсом, электродным материалом, комбинированный).

Электродуговая наплавка получила наибольшее распространение в ремонте машин среди способов нанесения покрытий. Этот способ по сравнению с другими способами создания ремонтных заготовок дает возможность получать слои с высокой производительностью практически любой толщины, различного химического состава и с высокими физико-механическими свойствами. Наплавочные покрытия наносят на цилиндрические поверхности диаметром > 12 мм.

^ 1.4. Технологические особенности и расчеты электродуговой наплавки

Технологические особенности электродуговой наплавки используют целях ослабления нежелательных сопутствующих явлений, таких как окисление металла, поглощение азота, выгорание легирующих примесей и нагрев материала детали выше температуры фазовых превращений. Эти явления приводят к снижению прочности сварочного шва, нарушению термообработки материала, объемным, структурным и фазовым изменениям и короблению детали. Перемешивание материалов основы и покрытия ухудшает его свойства.

При электродуговой наплавке применяют главным образом плавящиеся электроды. Неплавящиеся угольные электроды с введением присадочного материала в дугу используют при сварке тонколистовой стали и свинца и при наплавке твердыми сплавами почворежущих деталей. Сварка неплавящимся вольфрамовым электродом применяется при аргонодуговой наплавке.

При наплавке между покрытием и основой образуется металлическая связь, поэтому особое значение имеет свариваемость материалов, которая определяется как свойство создавать прочное сварное соединение без трещин, пор и других дефектов.

Проблемой наплавки являются трещины двух видов: горячие и холодные (замедленного разрушения).

Материал детали, прилегающей к наплавленному слою, характеризуется максимальной твердостью и склонностью к образованию трещин замедленного разрушения. Для предотвращения трещинообразования обычно применяют следующие меры:

- предварительный и сопутствующий подогрев во время наплавки поддержания заданной температуры основного металла;

- наплавку после удаления с поверхности детали слоя, содержащего дефекты или отличающейся повышенной твердостью;

- подогрев изделия после наплавки и замедленное охлаждение наплавленного металла;

- последующую термическую обработку;

- наплавку эластичного подслоя на поверхность основного метал обладающего удовлетворительной свариваемостью;

- уменьшение числа слоев при многослойной износостойкой плавке;

- выбор для износостойкой наплавки способов, при использовании которых возникают меньшие термические напряжения в изделиях;

- выбор наплавочного материала для первого слоя коррозионно-стойкой наплавки с учетом влияния основного металла на состав наплавленного слоя.

При наплавке углеродистых и низколегированных сталей вероятность образования трещин увеличивается с повышением углеродного эквивалента Сэ, который служит показателем свариваемости:

СЭ = С+ l/16Mn+ l/24Si+ l/40Ni+ l/5Cr+ l/4Mo+ 1/14V

Между углеродным эквивалентом и максимальной твердостью HV 0,1 max зоны термического влияния существует линейная зависимость:

HV 0,1 max =(660Сэ+40)±40

Если максимальная твердость в зоне термического влияния выше 325 HV, то рекомендуется предварительный подогрев до 530 К, соответственно, при твердости 250. 325 HV - подогрев ~ 430 К, а при твердости 200. 250 HV подогрев осуществляется только в случае необходимости.

Горячие трещины возникают во время кристаллизации наплавленного металла. В это время на границе зерен образуется легкоплавкий расплав (эвтектика), разрушающийся под влиянием усадочной деформации. Для оценки склонности к горячим трещинам рассчитывают показатель Уилкинсона - H.C.S. по уравнению

При H.C.S. > 1,7 горячие трещины не возникают. Технологические расчеты электродуговой наплавки выполняются в такой последовательности

Назначают диаметр электрода в зависимости от толщины стенки детали или толщины покрытий. При восстановительных работах чаще назначают диаметр электрода dз = 1,6. 2,5 мм. Принимают плотность тока j: при ручной духовой наплавке 30 А/мм 2 , при автоматической наплавке под слоем флюса то 200 А/мм 2 , а при наплавке в среде защитного газа > 200 А/мм 2 .

Напряжение дуги U (в вольтах) зависит от силы сварочного тока. При наплавке под слоем флюса, например, напряжение дуги равно

U = 21 + 0,04I. (3.12)

Масса наплавленного металла тч за 1 ч (в г/ч) равна

тч=αнI

где αн - коэффициент наплавки, определяющий массу наплавленного

металла при силе тока 1 А за 1 ч, г/(Ач).

Коэффициент наплавки на постоянном токе [в г/(Ач)] при ручной наплавке тонкообмазанными электродами равен 7,8. 8,5, толстообмазанными электродами 10. 14, под слоем флюса 14. 16, электрошлаковой наплавке 20. 25, ленточными электродами под слоем флюса 15. 20, при вибродуговой наплавке 8. 10, в среде диоксида углерода 12. 14. В среднем на 1 кг наплавленного металла при ручной дуговой наплавке на переменном токе затрачивается 3,5. 4,5 кВт-ч электроэнергии, а на постоянном токе 7. 8 кВт-ч.

Масса подаваемой в зону наплавки проволоки за 1 ч (в г/ч) равна "Эссе наплавленного за это время металла

С ростом тока (при постоянных скорости наплавки и напряжении) возрастают объем жидкой ванны и площадь проплавления металла, что приводит к увеличению высоты наплавленного валика. Однако при дальнейшем повышении тока ухудшается формирование наплавленного шва. Шаг наплавки определяется шириной наплавленного валика В. Обычно его устанавливают с таким расчетом, чтобы перекрытие составляло 1/3. 1/2 ширины валика. Ширина валика примерно в 2. 3 раза больше его высоты.

Вылет электрода влияет на распределение тепла, расходуемого на нагрев электродной проволоки и материала детали. Эта величина вместе с другими параметрами отвечает за образование высококачественного покрытия. При использовании наплавочной проволоки диаметром 1,2. 1,5 мм вылет составляет 10. 20 мм, при диаметре 1,6. 2,0 мм он равен 20. 25 мм, а для стальной ленты 30. 35 мм.

Режимы наплавки покрытий уточняют после расчета величины по гонной энергии сварочной дуги W. Эта величина равна количеству тепла, введенного в единицу длины шва:

W = 0,24/Uи /и, (3.22)

где и - коэффициент использования тепла, для наплавки под слоем флюса составляющий 0,8. 0,9.

Для получения покрытий хорошего качества значение W должно быть в пределах 630. 1590 кДж/м. Чем больше диаметр электродной проволоки и габаритные размеры деталей, тем больше должна быть W.

^ 1.5 Ручная электродуговая наплавка

Ручная электродуговая наплавка выполняется в основном электродами с толстым покрытием и в тех случаях, когда применение механизированных способов невозможно или нецелесообразно.

Для получения минимальной глубины проплавления основного металла электрод наклоняют в сторону, обратную направлению наплавки. Наплавку выполняют электродами диаметром 2. 6 мм на постоянном

токе 80. 300 А обратной полярности с производительностью 0,8. 3,0 кг/ч.

Требуется высокая квалификация сварщиков, потому что наплавку необходимо вести на минимально возможных токе и напряжении с целью уменьшения доли основного металла в наплавленном слое, при этом необходимо обеспечить сплавление основного и наплавленного металлов.

Температуру предварительного подогрева деталей при дуговой на плавке покрытыми электродами выбирают из табл. 3.

Читайте также: