Химия смазок охлаждающих и гидравлических жидкостей реферат

Обновлено: 05.07.2024

Механика жидкостей, отрасль науки, которая занимается изучением жидкостей в состоянии покоя или движения, является важным предметом гражданской, механической и химической инженерии. Технические жидкости, которые изучает эта наука, очень важны в нашей повседневной жизни, поскольку используются для различных целей. Например, для выработки электроэнергии, в качестве охлаждающего агента, для смазки автомобилей и т. д.

Независимо от того, находится ли рабочая среда в состоянии покоя или в движении, она подвергается воздействию различных сил и различных климатических условий, поэтому ведёт себя соответственно своим физическим свойствам. Правильный выбор вида технической жидкости определяет работоспособность использующей её системы.

Требования к техническим жидкостям

Технология использования характеристик потока жидкой рабочей среды для работы системы управления является одна из новейших технологий управления, что позволяет успешно применять технические жидкости в различных производственных и бытовых системах.

Такие системы по своему быстродействию уступают электронным, поэтому в ближайшее время вряд ли смогут конкурировать в областях, требующих сверхвысоких скоростей. С другой стороны, во многих применениях предпочтительны жидкостные системы, не требующие таких сложных условий наладки как электронные или электрические.

Исключение электрических контактов предотвращает возможную опасность пожара, но возможность обнаружения, блокировки и управления сложными операциями остаётся на прежнем уровне.

Основные свойства и требования к техническим жидкостям определяются сферой их применения. Однако можно выделить и общие физические параметры:

- теплоёмкость: некоторые рабочие среды способны аккумулировать значительное количество тепла, что используется для выравнивания температурных показателей во многих узлах непрерывно функционирующего производственного оборудования;

- высокая статическая/динамическая грузоподъёмность: свойство, позволяющее применять различные рабочие жидкие среды в подъёмно- транспортных устройствах – кранах, домкратах, гидравлических подъёмниках и пр.;

- жидкотекучесть – явление, используемое в системах смазки и управления разнообразными механическими устройствами.

Классификация по назначению

Технические жидкости, ГОСТ на которые устанавливает их состав и свойства, предназначены для выполнения следующих функций:

- Твёрдой смазки, которая подходит для низкоскоростных процессов, протекающих с наличием абразивного трения.

- Охлаждающей жидкости, которая не только снижает температуру в зоне применения, но и промывает контактирующие элементы системы.

- Транспортировки грузов или отходов производственного процесса.

- Улавливания абразивной пыли и паров обрабатываемых веществ и последующего их связывания в технологически удобные для последующей переработки фрагменты.

Важно: гидравлические жидкости, использующиеся для транспортировки, обладают минимальной сжимаемостью, что позитивно влияет на производительность процесса и позволяет снизить утечки.

Воздействие технических жидкостей на рабочую среду - это вопрос ужесточающегося законодательства, которому также следует уделять внимание. Эти опасения касаются:

- потенциально канцерогенных эффектов от возможного попадания рабочей среды на кожные покровы оператора;

- раздражающего воздействия компонентов на органы дыхания человека;

- общего уровня затрат на жизненный цикл основного процесса, которые связаны с необходимостью замены, регенерации и очистки;

- возможной коррозионной и бактериологической активности.

Сравнительные физико-механические показатели ряда технических сред, при нормальных показателях давления и температуры представлены ниже:

| Свойство | Символ | Единицы измерения | Масло | Вода | Воздух |

| Плотность | ρ | кг/м 3 | 900 | 1000 | 1.2 |

| Удельная теплоёмкость | cp | Дж/кг·К | 1900 | 4200 | 1000 |

| Теплопроводность | k | Вт/м·К | 0,13 | 0,6 | 0,026 |

| Теплота испарения | р | кДж/кг | 210 | - | - |

Приведенные результаты показывают границы оптимального применения большинства видов технических рабочих сред. Соответствующий обзор приводится далее.

Амортизаторные

Амортизатор представляет собой механическое или гидравлическое устройство, предназначенное для поглощения и гашения ударных импульсов. Это достигается путем преобразования кинетической энергии удара в другую форму энергии (обычно тепло), которая затем рассеивается. Чаще всего в качестве амортизаторные жидкостей используют:

- минеральные масла;

- воду;

- сложные фосфорные эфиры;

- соединения этиленгликоля на водной основе;

- силиконовые жидкости.

Наиболее распространенными жидкими рабочими средами являются масла на нефтяной основе. Они содержат присадки для защиты от окисления (антиоксиданты), для предохранения от коррозии, для повышения вязкости, а также для снижения склонности к пенообразованию. Горючи при нормальных условиях и могут стать взрывоопасными при воздействии высокого давления и/или источника пламени.

Негорючие синтетические жидкости, которые были специально разработаны для использования в гидравлических системах, где существует опасность возгорания. Созданы на основе эфиров фосфорной кислоты. Не используются в закрытых технических системах, поскольку могут содержать токсичные химические вещества.

Охлаждающие

Применяются в механических системах обработки металлов и сплавов. Технические охлаждающие жидкости понижают температуру при мелком шлифовании, волочении, выдавливании, главным образом за счет уменьшения трения. Они способствуют снижению усилия обработки и интенсивности износа инструмента. За счет уменьшения трения уменьшается выделяемое тепло, следовательно, снижается и мощность, потребляемая технологическим агрегатом.

Качество применения зависит от того количества жидкости, которое фактически попадает в область контакта между инструментом и заготовкой.

Для значительного снижения износа не обязательно требуется большое количество охлаждающего состава, важен фактор его точной подачи в зону обработки.

В качестве смазочно-охлаждающих технологических сред используют:

- углеводороды, смешиваемые с водой;

- химически нейтральные среды, способные образовывать стойкие эмульсии;

- отходы химического производства, состав которых позволяет эффективно отводить тепло.

Промывочные

Разрабатываются для эффективной промывки систем теплопередачи с целью удаления застрявших остаточных жидкостей, продуктов распада и другого мусора. Должны быть эффективными с целью разрыхления шлама, удаления продуктов износа и их последующего растворения.

Предпочтение отдают таким техническим жидким средам, которые подлежат последующей регенерации в специальных установках.

Пусковые

Применяются в качестве вспомогательного средства, которое облегчает запуск двигателя автомобиля. Применяются при отрицательных температурах окружающего воздуха, когда эксплуатационные характеристики основного топлива не позволяют его эффективно использовать.

В состав данных рабочих сред входят углеводороды, которые интенсифицируют испаряемость топлива (для бензиновых двигателей) или в повышении температуры, соответствующей моменту начала сжатия рабочей смеси (для дизельных двигателей). Чаще всего это легколетучие эфиры, имеющие противозадирные присадки.

Тормозные

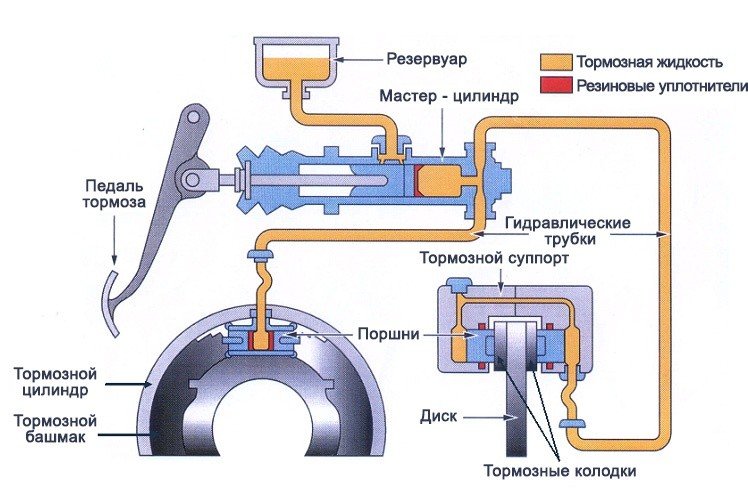

Тормозная жидкость соединяет педаль с гидравлической системой торможения автомобиля. Когда водитель нажимает на педаль, плунжер нагнетает тормозную жидкость внутри трубопроводов, в результате чего тормозные колодки зажимают роторы и замедляют ход машины. .

Свойства тормозной жидкости предполагают мгновенность описанного процесса – если педаль тормоза задерживается, в первую очередь необходимо проверять именно жидкость.

Со временем тормозная жидкость загрязняется водой, что может вызвать коррозию металлических элементов магистрали. Тормозные жидкости выпускаются нескольких разновидностей и цветов, но обязательно должны быть полупрозрачными, а не мутными или тёмными. Основной компонент таких составов – полиэтиленгликоли и эфиры на их основе.

Пластичные смазки использовались еще в XIV веке до н.э. египтянами для осей деревянных колесниц. Изготавливали их из оливкового масла, смешивая его с известью.

Современные смазки представляют собой многокомпонентные структуры, отвечающие многим, зачастую противоречивым требованиям, которые выдвигает специфика работы различных узлов. Пластичные смазки используют для уменьшения трения и износа узлов, в которых создавать принудительную циркуляцию масла нецелесообразно или невозможно. Легко проникая в зону контакта трущихся деталей, смазки удерживаются на трущихся поверхностях, не стекая с них, как это происходит с маслом. Смазки применяются также в качестве защитных или уплотнительных материалов.

В данной работе будет рассмотрено влияние структуры и состава пластичных смазок на их свойства.

1. Структура пластичных смазок

загуститель пластичный смазка воск

Высокая степень структурирования дисперсной фазы придает смазкам пластичность упругость и другие свойства, которыми они значительно отличаются от жидких смазочных материалов. При малых нагрузках или в их отсутствие пластичные смазки проявляют свойства твердых тел, не растекаются под действием собственной массы, удерживаются на вертикальных поверхностях, не сбрасываются инерционными силами с движущихся деталей. Однако при некоторых критических нагрузках (обычно 0,1-0,5, реже 2-3 кПа), превышающих предел прочности структурного каркаса, происходят так называемые тиксотропные превращения: смазки разрушаются и начинают деформироваться-течь как пластичное тело без нарушения сплошности; после снятия нагрузок течение прекращается, разрушенный каркас восстанавливается и смазки снова приобретают свойства твердых тел.

Реологические свойства пластичных смазок.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Пластичные смазки по определению являются пластичными аномально вязкими телами. Их реологические свойства значительно сложнее, чем у жидких масел (жидкостей), что определяет коренные различия условий оптимального применения масел и смазок. Пластичные смазки представляют собой дисперсные системы класса псевдогелей. Частицы загустителя (мыла, парафин, церезин, пигменты), имеющие коллоидные размеры, образуют структурный каркас смазки, подобный губке. Поры каркаса удерживают дисперсионную среду — жидкое масло. Наличие жесткого структурного каркаса наделяет смазки свойствами твердого тела.

Пластичные смазки, а в определенной степени и парафинистые масла, при низких температурах являются тиксотропными системами. При нагружении таких систем в момент достижения предела прочности при сдвиге лавинообразно разрушаются основные связи в структурном каркасе. Это соответствует скачкообразному снижению предела прочности от измеряемой величины до нуля. После перехода за предел прочности смазка становится жидкостью. При снятии нагрузки между фрагментами дисперсной фазы (частицами загустителя) практически мгновенно возникают новые связи и формируется новый структурный каркас.

2. Состав пластичных смазок

Пластичные смазки состоят из жидкой основы (дисперсионной среды), твердого загустителя (дисперсной фазы) и различных добавок. Кроме этих составляющих в смазках присутствуют другие компоненты. Например, в составе гидратированных кальциевых смазок присутствует вода как стабилизирующий компонент. В некоторых мыльных смазках содержатся глицерин, выделившийся при омылении жиров, продукты окисления масляной основы, образовавшиеся при термообработке смазки, а также свободные кислоты или щелочи. Для улучшения эксплуатационных свойств в состав смазок вводят присадки различного функционального назначения и твердые добавки. Таким образом, смазки представляют собой сложные многокомпонентные системы, основные свойства которых определяются свойствами дисперсионной среды, дисперсной фазы присадок и добавок.

2.1 Дисперсионная среда

В качестве дисперсионной среды смазок используют различные смазочные масла и жидкости. Большинство смазок (около 97 %) готовят на нефтяных маслах. В смазках, работающих в специфических и экстремальных условиях, применяют синтетические масла — кремнийорганические жидкости, сложные эфиры, фтор- и фторхлоруглероды, синтетические углеводородные масла, полиал-киленгликоли, полифениловые эфиры. Широкое применение таких масел ограничено из-за их дефицитности и высокой стоимости. В отдельных случаях в качестве дисперсионной среды применяют растительные масла, например, касторовое масло.

Многие свойства смазок зависят от свойств дисперсионной среды. Природа, химический, групповой и фракционный составы дисперсионной среды существенно влияют на структурообразование и загущающий эффект дисперсной фазы, а, следовательно, на реологические и эксплуатационные свойства смазок.

От свойств дисперсионной среды зависят работоспособность смазок в определенных интервалах температур, силовых и скоростных нагрузок, их окисляемость. коллоидная стабильность, защитные свойства, устойчивость к агрессивным средам, радиации, а также набухаемость контактирующих со смазками изделий из резины и полимеров. Низкотемпературные свойства смазок (вязкость при отрицательных температурах, пусковой и установившийся крутящие моменты) зависят от вязкости дисперсионной среды при низких температурах, а испаряемость — от молекулярной массы, фракционного состава, температуры вспышки дисперсионной среды и продолжительности температурного воздействия.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Зависимость вязкости смазок от вязкости дисперсионных сред при одинаковых отрицательных температурах носит линейный характер и описывается уравнением

где nсм — вязкость смазки; a, b — коэффициенты; nд.с — вязкость дисперсионной среды.

При низких температурах пусковой крутящий момент также является функцией вязкости дисперсионной среды, определенной при той же температуре.

Смазки работоспособны до такой температуры, при которой их вязкость не больше 2000 Па-с, пусковой крутящий момент меньше 50 Н-см и установившийся крутящий момент — не выше 10 Н-см. Нефтяные масла используют прежде всего в смазках общего назначения, работоспособных в интервале температур от -60 до 150 °С (на днстил-лятных маслах от -60 до 130 °С н на остаточных маслах — от -30 до 150 °С). Для узлов трения, работающих при температурах ниже -60 °С и длительное время при температурах выше 150 °С, применяют смазки, изготовленные на синтетических маслах. На этих маслах можно получить смазки, работоспособные при температурах от -100 до 350 °С и выше.

Из кремнийорганических жидкостей наиболее часто в качестве дисперсионных сред используют полиметилснлоксаны и полнэтилси-локсаны. Они обеспечивают работоспособность смазки при температурах от -60 до 200 °С. Реже используют полиметилфенилсилоксаны и поли-галогенорганосилоксаны. Полиметилфенилсилоксаны и полигалогенор-ганосилоксаны обладают лучшими противоизносными и противоза-дирными свойствами по сравнению с обычными полисилоксанами. Эти жидкости обеспечивают работоспособность смазок в интервале температур от -100 до 300 °С.

Смазки на сложных эфирах применяют при температурах от -60 до 150 °С. Они характеризуются хорошей смазывающей способностью, однако не работоспособны при контакте с водой из-за гидролиза эфиров. Эти смазки вызывают набухание резиновых уплотнений.

При производстве смазок используют также синтетические углеводородные масла на основе полиалъфаолефинов и алкилированных ароматических углеводородов, в первую очередь — алкилбензолов. Смазки на алкилбензолах и полиальфаолефинах применяют при температурах от -60 до 200 °С.

Применение полиалкиленгликолей в качестве дисперсионной среды обеспечивает работоспособность смазок в интервале температур от -60 до 200 °С. Смазки на полифениловых эфирах стабильны при высоких температурах (до 350 °С), воздействии кислорода и радиации.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

2.2 Дисперсная фаза

Температурные пределы применения смазок во многом определяются температурами плавления и разложения загустителя, его растворимостью в масле и концентрацией в смазке. От природы загустителя зависят антифрикционные и защитные свойства, водостойкость, коллоидная, механическая и антиокислительная стабильности смазок. Так, мыла, являясь поверхностно-активными веществами, выполняют в смазках одновременно функции загустителя, протнвоизносного и противозадирного компонентов. При этом модифицирующее действие мыл на поверхности трения связано с поверхностно-молекулярным, а не химическим взаимодействием, что характерно для фосфор-, серо- и хлорсодержащих присадок.

Трибологические свойства смазок зависят от типа катиона мыла (его донорно-акцепторных свойств) и улучшаются при переходе от катионов металлов I группы к катионам металлов II группы. Смазки, полученные на мылах различных катионов, значительно отличаются по защитным свойствам. Катион мыла также оказывает влияние на низкотемпературные свойства смазок. Так, натриевые и литиевые смазки по низкотемпературным свойствам близки между собой, но значительно превосходят кальциевые, алюминиевые и бариевые смазки.

2.3 Присадки и наполнители

Присадки обладают свойствами поверхностно-активных веществ. Это предопределяет их активность как в объеме смазки так и на границе раздела дисперсная фаза — дисперсионная среда. Для улучшения свойств смазок применяют в основном те же присадки, что и для легирования масел: противоизносные, противозадирные, антифрикционные, защитные, вязкостные и адгезионные. Применяют также ингибиторы окисления, коррозии. Многие присадки являются полифункциональными.

Влияние различных противозадирных и противоизносных присадок на Трибологические характеристики — критическую нагрузку Рк и нагрузку сваривания Рс литиевых смазок на основе нефтяного масла иллюстрируется данными таблице ниже.

Наполнители — это высокодисперсные, нерастворимые в маслах вещества, не образующие в смазках коллоидной структуры, но улучшающие их эксплуатационные свойства. Наиболее часто применяют наполнители с низким коэффициентом трения: графит, дисульфид молибдена, тальк, слюду, нитрит бора, сульфиды некоторых металлов, асбест, полимеры, оксиды и комплексные соединения металлов, металлические порошки и пудры. Влияние природы наполнителя на критическую нагрузку задира Рк литиевых смазок на основе нефтяного масла иллюстрируется данными табл. ниже, а его содержания на трибологические характеристики Рк и Рс и антифрикционные свойства (коэффициент трения f) литиевых смазок — данными таблице ниже.

В качестве наполнителей широко используют оксиды цинка, титана и меди (I), порошки меди, свинца, алюминия, олова, бронзы и латуни, которые обычно замешивают в готовую смазку в количестве от 1 до 30 %. Такие наполнители применяют преимущественно в резьбовых, уплотнительных, а также антифрикционных смазках, используемых в тяжелонагруженных узлах трения скольжения (различного вида шарниры, некоторые зубчатые и цепные передачи, винтовые пары и др.). Дискуссионным остается вопрос о целесообразности использования металлоплакирующих смазок в подшипниках качения, особенно быстроходных, и подшипниках высокой точности исполнения. В большинстве случаев это приводит к отрицательному эффекту.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Эксплуатационные характеристики углеводородных смазок можно улучшить такими добавками, как природные воски и их компоненты. Например, адгезионные, защитные и низкотемпературные свойства углеводородных смазок обычно улучшают введением в их состав буроугольного и торфяного восков, спермацета. Эффективность действия природных восков определяется их химическим составом, молекулярной массой и концентрацией в смазках.

Основная функция смазок — уменьшение износа трущихся деталей с целью продления срока службы машин и механизмов. Наряду с этим смазки выполняют и другие функции. Так, в отдельных случаях они не столько уменьшают износ, сколько упорядочивают его, не допуская задира, заедания и заклинивания трущихся поверхностей. Смазки препятствуют прониканию к трущимся поверхностям агрессивных жидкостей, газов и паров, а также абразивных материалов (пыли, грязи и т. п.). Практически все смазки выполняют защитные функции, предотвращая коррозию металлических поверхностей. Благодаря антифрикционным свойствам, смазки существенно уменьшают энергетические затраты на трение, что позволяет экономить мощность машин и механизмов.

1. Фукс И. Г., Пластичные смазки, M., 1972

2. Гуреев А. А., Фукс И. Г., Лашхи В. Л., Химмотология, M., 1986.

Классификация, свойства, области применения, а также основные преимущества гидравлических масел, основной функцией которых является передача механической энергии от ее источника к месту использования с изменением значения или направления приложенной силы.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 16.01.2012 |

| Размер файла | 128,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Выполнил: Власенко В.С.

Проверил: Тарасова М.В.

Гидравлическое масло является необходимым конструкционным элементом любой гидравлической системы.

Основная функция гидравлического масла — передача механической энергии от ее источника к месту использования с изменением значения или направления приложенной силы.

Основные области применения

Гидравлические системы встречаются почти во всех отраслях промышленности:

· Производстве (например, в литейных машинах, прессах, тяжелых манипуляторах, станках, роботах, формовочных машинах для пластмассы и др.);

· Горно- и нефтедобывающей промышленности;

· Мостах и шлюзовых воротах;

Основные свойства гидравлических масел

Гидравлические масла должны обеспечивать:

· Стойкость масла к окислению под воздействием температуры

· Уменьшают тенденцию пенообразования

· Определяют температурный диапазон эксплуатации гидросистемы и влияют на выходные характеристики гидропривода

· Способствует работе системы в условиях повышенной чистоты

· Обеспечивают отделение воды

· Предотвращать коррозию деталей гидравлической системы

Обеспечивают защиту от износа при высоких нагрузках

Вязкость гидравлического масла является одним из важнейших эксплуатационных показателей

при 40 o С, мм 2 /с

Вязкость гидравлического масла подбирается в зависимости от типа насоса.

· Максимальная вязкость — это наибольшая вязкость, при которой насос в состоянии прокачивать масло.

· Минимальная вязкость — это вязкость при рабочей температуре, при которой гидросистема работает достаточно надежно.

Классификации гидравлических масел по эксплуатационным свойствам в соответствии с ГОСТ 17479.3, ISO 6074/7-82, DIN 51524

Рекомендуемая область применения

Минеральные масла без присадок

Гидросистемы с шестеренчатыми и поршневыми насосами, работающие при давлении до 15 МПа и температуре масла в объеме до 80 0 С

Минеральные масла с антиокислительными, антикоррозионными и противоизносными присадками

Гидросистемы с насосами всех типов, работающие при давлении до 25 МПа и температуре масла в объеме не выше 90 0 С

Минеральные масла с антиокислительными, антикоррозионными и противоизносными присадками

Гидросистемы с насосами всех типов, работающие при давлении до 25 МПа и температуре масла в объеме более 90 0 С

Масло НM, HLP с улучшенными вязкостно-температурными свойствами

Гидросистемы с насосами всех типов, работающие при давлении до 25 МПа и температуре масла в объеме более 90 0 С

Примечание: * Допускается добавление загущающих (вязкостных) присадок в гидравлические масла всех групп.

Ужесточение требований к маслам для современных гидравлических систем

· Устойчивость гидравлического масла к окислению — обеспечивает более длительный эксплуатационный ресурс рабочей жидкости и узлов/компонентов системы. (Метод ASTM D 943)

· Высокая температура — термическая стабильность — обеспечивает повышенную чистоту и более длительный эксплуатационный ресурс рабочей жидкости и оборудования при высоких рабочих температурах.

· Обводнение — гидролитическая стабильность — обеспечивает сохранение эксплуатационных характеристик при наличии в системе воды, защиту деталей системы от химического воздействия и коррозии. (Метод ASTM D 2619) между деталями рабочего органа.

· Защита от изнашивания — обеспечивает защиту деталей системы, увеличивая срок их службы. (испытание на машине FZG методом DIN 51354, испытание на лопастном насосе V104C методом DIN 51389)

Сравнительные характеристики гидравлических масел

2. Общие требования и свойства………………………………………………..6

3. Виды гидравлических масел………………………………………………. 13

3.1. Маловязкие гидравлические масла……………………………………13

3.2. Средневязкие гидравлические масла…………………………………16

3.3. Вязкие гидравлические масла…………………………………………18

3.4. Синтетические и полусинтетические гидравлические масла……. 20

Список использованной литературы………………………………. …..25

Введение

Цель данного реферата состоит в изучении гидравлических масел в горной промышленности. Для достижения этой цели необходимо решить следующие задачи: изучить общие требования и свойства гидравлических масел, а так же рассмотреть виды гидравлических масел.

1. Гидравлические масла

Гидравлические масла (рабочие жидкости для гидравлических систем) разделяют на нефтяные, синтетические и водно-гликоливые. По назначению их делят в соответствии с областью применения: для летательных аппаратов, мобильной наземной, речной и морской техники; для гидротормозных и амортизаторных устройств различных машин; для гидроприводов, гидропередач и циркуляционных масляных систем различных агрегатов, машин и механизмов, составляющих оборудование промышленных предприятий.

Рассмотрим рабочие жидкости для гидравлических систем мобильной техники, обозначенные ГОСТ 17479,3-85 как гидравлические масла, а также некоторые наиболее распространенные гидротормозные и амортизаторные жидкости на нефтяной и синтетической основах.

Основная функция рабочих жидкостей (жидких сред) для гидравлических систем — передача механической энергии от ее источника к месту использования с изменением значения или направления приложения силы. Гидравлический привод не может действовать без жидкой рабочей среды, являющейся необходимым конструкционным элементом любой гидравлической системы. В постоянном совершенствовании конструкций гидроприводов отмечаются следующие тенденции: повышение рабочих давлений и связанное с этим расширение верхних температурных пределов эксплуатации рабочих жидкостей; Уменьшение рабочей массы привода или увеличение отношения передаваемой мощности к массе, что обуславливает более интенсивную эксплуатацию рабочей жидкости; уменьшение рабочих зазоров между деталями рабочего органа (выходной и приемной полостей гидросистемы), что ужесточает требования к чистоте рабочей жидкости ( или её фильтруемости при наличии фильтров в гидросистемах).

С целью удовлетворения требований, продиктованных указанными тенденциями развития гидроприводов, современные рабочие жидкости ( гидравлическое масло ) для них должны обладать определенными характеристиками:

1) Иметь оптимальный уровень вязкости и хорошие вязкостно температурные свойства в широком диапазоне температур, т.е. высокие индекс вязкости;

отличатся высоким антиокеслительным потенциалом, а также термической и химической стабильностью, обеспечивающими длительную бессменную работу жидкости в гидросистеме;

2) Защищать деталь гидропривода от карозии; обладать хорошей фильтруемостью;

3) Иметь необходимые деаэрирующие, деэмульгирующие и антипенные свойства;

4) Предохранять детали гидросистемы от износа;

5) Быть совместимыми с материалами гидросистемы.

Большинство массовых сортов гидравлического масла выробатывают на основе хорошо очищенных базовых масел, получаемых из рядовых нефтяных фракций с использованием современных технологических процессов экстракционной и гидрокаталетической очистки.

Физико-химические и эксплуатационные свойства современных гидравлических масел значительно улучшаются при введении в них функциональных присадок — антиокислительных, антикоррозионных, противоизносных, антипенных и других.

2. Общие требования и свойства

Гидравлические масла (рабочие жидкости для гидравлических систем) разделяют на нефтяные, синтетические и водно-гликолевые. По назначению их делят в соответствии с областью применения:

— для летательных аппаратов, мобильной наземной, речной и морской техники;

— для гидротормозных и амортизаторных устройств различных машин;

— для гидроприводов, гидропередач и циркуляционных масляных систем различных агрегатов, машин и механизмов, составляющих оборудование промышленных предприятий.

В данной главе рассмотрены рабочие жидкости для гидросистем мобильной техники, обозначенные ГОСТ 17479.3-85 как гидравлические масла, а также некоторые наиболее распространенные гидротормозные и амортизаторные жидкости на нефтяной и синтетической основах.

О сновная функция рабочих жидкостей (жидких сред) для гидравлических систем — передача механической энергии от ее источника к месту использования с изменением значения или направления приложенной силы.

Гидравлический привод не может действовать без жидкой рабочей среды, являющейся необходимым конструкционным элементом любой гидравлической системы. В постоянном совершенствовании конструкций гидроприводов отмечаются следующие тенденции:

2. ГИДРАВЛИЧЕСКИЕ МАСЛА

3. ПРОМЫШЛЕННЫЕ ЦЕНТРИФУГИ И ДЕКАНТЕРНЫЕ СИСТЕМЫ

Постоянно ужесточающиеся экологические требования и растущие издержки на утилизацию отходов производства обуславливают необходимость применения систем механического разделения для нефтедобывающих, нефтепере-рабатывающих заводов и буровых платформ. Предприятие ЗАО ПКФ "ПромХим-Сфера" поставляет готовые к подключению системы обработки нефтешламов, буровых растворов, сырой нефти и т.д., отвечающие всем необходимым требованиям: малый объем и вес, небольшие эксплуатационные затраты, широкий спектр по производительности. Системы проектируются на заказ, чтобы максимально отвечать требованиям заказчика и условиям эксплуатации на конкретном объекте. Области применения в нефтепереработке и на нефтепромыслах:

обработка нефтешлама, буровых растворов;

удаление нефти из промысловых и сточных вод;

удаление воды из сырой нефти;

очистка машинного и гидравлического масла;

сепарация буровых растворов;

отделение мелких фракций катализаторов

Первая промышленная центрифуга была применена для очистки и обезвоживания нефтепродуктов еще в 1907 г. Сегодня тысячи центрифуг во всем мире обеспечивают надежную и экономичную очистку, как нефтепродуктов, так и воды, загрязненной нефтепродуктами, а также обработку нефтешламов. Производственная программа фирмы включает в себя центробежные сепараторы, декантеры и технологические системы на их основе. Благодаря дальнейшему развитию проверенных и испытанных решений вместе с разработкой новых, инновационных технологий, найдены варианты использования центробежной техники в следующих областях:

Комплексные модульные установки становятся все более популярными в промышленности и компания готова предложить свои услуги по созданию и автоматизации производств, связанных с технологией сепарации. Предлагаем технологические модули, включая комплексные технологические линии для любых отраслей промышленности: пищевой, химической, фармацевтической, нефтяной, а также в области охраны окружающей среды.

4. СИСТЕМЫ ЦЕНТРИФУГИРОВАНИЯ НЕФТИ / ВОДЫ

На первом месте стоит эффективность разделительных систем-сепараторов для разделения фракций жидкая-твердая. Предлагаем серию систем центрифугирования, отвечающую требованиям нефтяной промышленности, для буровых и добывающих платформ, НПЗ и резервуарных парков. Особенности систем центрифугирования предусматривают: включение в существующий технологический процесс, автоматический режим работы, не требующий наблюдения; быстрая подстройка параметров машины к изменяющимся качественным показателям продукта и условиям технологического процесса; снижение расхода химических реагентов; одновременное разделение нефти/воды/шлама; малый вес и компактная конструкция; низкая стоимость монтажа; короткая фаза пусконаладки; простая и безопасная эксплуатация. Такие системы строятся на основе эффективных, самоочищающихся центрифуг тарельчатого типа, сконструированных для разделения нефти, воды и шлама.

Для повышения пропускной способности и функции резервирования могут поставляться системы, состоящие из двух или нескольких промышленных центрифуг (параллельная схема работы). Системы центрифугирования могут быть использованы для очистки промысловых и дренажных вод и для отделения воды от сырой нефти. Переход от одного процесса к другому прост и занимает немного времени. Компоновка системы центрифугирования зависит от требований заказчика, например: — условия окружающей среды, такие как t0С воздуха, классификация опасной зоны; — вес и габариты; -качественные показатели продукта, такие как концентрация соли, твердых частиц, нефти. Эти системы были разработаны в соответствии с запросами нефтяной промышленности на более легкое и менее габаритное оборудование по сравнению с используемым в настоящее время.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Охлаждающие, гидравлические и тормозные жидкости для автомобилей

Коврижников Александр Юрьевич,

преподаватель спецдисциплин ГОУ СПО Кемеровского

профессионально-технического техникума

Технические жидкости

В настоящее время различные технические жидкости, на ряду с топливом, моторным и трансмиссионным маслом необходимы для работы автомобиля. Они применяются для различных целей: охлаждения двигателей, в автоматических коробках передач, привода действие тормозов автомобиля, в амортизаторах, приведения в действие механизмов, силовых агрегатов, гидроподъемников, гидромуфтах включения вентилятора и так далее. В связи с огромным диапазоном выпускаемой техники, к техническим жидкостям предъявляются различные требования (вязкость, температура кипения, температура замерзания, агрессивность, способность вспениваться). Для их приготовления приходится пользоваться различными синтетическими веществами: гликолями, углеводородами, спиртами, эфирами и др. В определенных комбинациях или чистом виде эти вещества и составляют технические жидкости, которые обладают соответствующими, физико-химическими и эксплуатационными свойствами. В зависимости от назначения и свойств жидкости можно разделить на охлаждающие, для автоматических коробок передач, гидротормозных систем автомобилей, гидравлические, применяемые в гидроподъёмниках автомобилей, для амортизаторов, жидкости облегчающие пуск двигателя и др.

Охлаждающие жидкости

В процессе работы двигателя температура в камере сгорания достигает 2000-2500 градусов. Для нормальной работы двигателя требуется отвод тепла от двигателя. Перегрев двигателя приводит к изменению геометрии головки блока цилиндров, к преждевременному самовоспламенению рабочей смеси в двигателях с искровым зажиганием, ухудшению работы системы смазки, заеданию и заклиниванию перегретых деталей, понижению механической прочности конструкционных материалов, залеганию поршневых колец, прогоранию клапанов, растрескиванию поршней, плохому наполнению цилиндров горючей смесью, перерасходу топлива, повышению токсичности отработавших газов. Как правило перегретому двигателю требуется капитальный ремонт, поэтому для нормальной работы его необходимо охлаждать. Для этого служит система охлаждения двигателя. Различают два вида систем охлаждения двигателя - воздушное и жидкостное. Наибольшее распространение получили жидкостные системы охлаждения, в которых применяются охлаждающие жидкости. Чрезмерное охлаждение также нежелательно, так как при этом уменьшается мощность двигателя, ухудшается испарение топлива, что ведет к неполному сгоранию, увеличиваются потери мощности на трение за счёт увеличения вязкости масла.

Таким образом, охлаждение должно быть ограничено температурными пределами, при которых создаются наилучшие условия рабочего процесса автомобильного двигателя.

Хорошая работа системы охлаждения зависит от правильного выбора и качества охлаждающей жидкости при жидкостной системе охлаждения. Охлаждающие жидкости должны удовлетворять следующим основным требованиям, исходящим из их назначения и условий применения:

- эффективно отводить тепло, для чего иметь большую теплоёмкость, хорошую теплопроводность и небольшую вязкость;

- иметь высокую температуру кипения и теплоту испарения;

- обладать низкой температурой кристаллизации;

- не образовывать отложения в системе охлаждения;

- не вызывать коррозии металлических деталей и не разрушать резиновые детали системы охлаждения;

- не вспениваться в процессе работы;

- быть дешевым, недефицитным, безопасным в пожарном отношении и безвредным для здоровья.

Для охлаждения двигателей применяют различные жидкости. В теплое время года, когда температура наружного воздуха выше 0° C , возможно применение в качестве охлаждающей жидкости чистой воды. При температурах ниже 0° C применяют жидкости, имеющие низкую температуру замерзания.

В качестве охлаждающей жидкости широкое распространение имеет чистая вода, обладающая высокой теплоёмкостью. Чистая вода не вызывает коррозии, не вспенивается, не влияет на резину, не ядовита, дешевая. Но она имеет существенные недостатки: низкую температуру кипения, высокую температуру замерзания со значительным расширением объёма ( на 10% ), что вызывает >

Разрушение системы охлаждения. Во время длительных стоянок при отрицательной температуре окружающего воздуха воду необходимо сливать, так как давление при замерзании воды составляет примерно 2500 МПа. Недостатком воды как охлаждающей жидкости является её способность образовывать накипь в рубашках и головках двигателя, что приводит к увеличению расходу топлива и масла. Накипь вызывает электролитическую коррозию алюминиевых головок цилиндров. Для снижения расхода топлива и масла при температуре ниже - 5°С используют утеплительные чехлы, а летом очищают систему охлаждения от накипи для поддержания наиболее экономичного теплового режима двигателя. Учитывая недостатки воды, вся автомобильная техника выпускается с автозаводов только с низкозамерзающими охлаждающими жидкостями.

В настоящее время широкое применение находят низкозамерзающие охлаждающие жидкости (антифризы) которые используются всесезонно. Они представляют собой водные растворы одно, двух, и трехатомных спиртов. Наибольшее распространение получили этиленгликолевые антифризы. Этиленгликоль – двухатомный спирт представляет собой маслянистую желтоватую жидкость, сладкую на вкус, без запаха, температурой кипения 197°С. Температура замерзания чистого этиленгликоля высокая – 11,5°С, но при смешивании с водой в различных соотношениях температура замерзания (- 75°С) обладает смесь, состоящая из 66,7% этиленгликоля и 33,3% воды. Этиленгликоль вызывает коррозию. Еще большей коррозионной агрессивностью обладают продукты окисления, образующиеся при эксплуатации антифриза. Поэтому в состав антифриза вводятся противокоррозионные присадки: декстрин (углевод типа кразмала – 1 г/л), предохраняющий от разрушения свинцово - оловянный припой и динатрий фосфат в количестве 2,5-3,5 г/л защищающий медь, алюминий и латунь.

Этиленгликоль и его вводные растворы при нагревании сильно расширяются. Чтобы предотвратить выброс жидкости из системы (в случае отсутствия расширительного бочка в системе охлаждения), ее заполняют на 6-8 % меньше объема. Температура кристаллизации и состав низкозамерзающих этиленгликолевых охлаждающих жидкостей определяют с помощью гидрометра или по значению плотности.

При использовании низкозамерзающих охлаждающих жидкостей следует иметь ввиду, некоторые их особенности. Из этиленгликолевых жидкостей, находящихся в системе охлаждения, в первую очередь испаряется вода, которую следует периодически доливать в радиатор, желательно брать воду дистиллированную. Необходимо следить за тем, чтобы в этиленгликолевые жидкости не попадали бензин и другие нефтепродукты, так как они вызывают вспенивание и выброс жидкости через пробку радиатора.

В процессе эксплуатации изменяется внешний вид охлаждающих жидкостей: они мутнеют, в них появляются осадки, первоначальный цвет изменяется. Это вызывает образование шлама из остатков накипи и окрашиванием этиленгликоля продуктами коррозии. При сильном изменении цвета и значительном помутнении этиленгликолевую жидкость необходимо слить, промыть систему охлаждения водой и залить свежую жидкость.

Этиленгликоль – сильный пищевой яд, поэтому после контакта с ним необходимо тщательно мыть руки с мылом. Специальных мер защиты кожи и дыхательных путей при работе с низкозамерзающими жидкостями не требуется.

Жидкости для гидравлических систем

В современных автомобилях большое значение имеют гидравлические системы, где рабочим телом является жидкость. Гидравлические системы предназначены для приведения в действие различных агрегатов и механизмов: автоматической коробки передач, привода тормозов, усилителей рулевого управления, механизмов опрокидывания кузова автомобилей-самосвалов, различных гидроподъемников, амортизаторов. В гидравлических приводах усилие передается через жидкость. Жидкость практически не сжимается поэтому усилие передается равномерно по всем направлениям и без запаздывания.

В гидроприводах тормозов автомобилей температура жидкости обычно изменяется от -40°С зимой до 80…100°С летом. При эксплуатации автомобилей в арктических условиях температура жидкости снижается до -60°С. Высокий коэффициент полезного действия гидроприводов (0,90….0,95) дают возможность передавать быстро и плавно энергию на расстояние к различным агрегатам и приводить их в движение.

Жидкости работают в контакте со многими металлами, с резиновыми и кожаными уплотнительными деталями и манжетами. Жидкости, применяемые в гидравлических системах, должны обеспечивать надёжную и длительную работу этих систем при различных условиях эксплуатации автомобилей. Это достигается лишь в том случае, когда качество применяемых жидкостей удовлетворяет определённым требованиям. Для обеспечения надежной и длительной работы гидросистем жидкости должны удовлетворять следующим основным требованиям:

- иметь необходимый уровень вязкости, пологую вязкостно-температурную кривую, низкую температуру застывания и незначительную сжимаемость;

- не разрушать металлические и резиновые уплотнения деталей гидросистемы;

- обладать высокой физической и химической стабильностью, то есть не изменять свойства при длительном воздействии нагрузок и других факторов, иметь небольшую упругость паров и высокую температуру кипения;

- обладать хорошими противоизносными свойствами и обеспечивать снижение износа трущихся пар и уплотнителей;

- защищать металлические детали системы от коррозии;

- быть негорючими, взрывобезопасными, нетоксичными и недефицитными.

Тормозные жидкости

В качестве тормозных жидкостей в настоящее время применяют главным образом смеси различных органических соединений, в которых одна из них играет роль носителей вязкости и смазочных свойств, а другие – растворители этих компонентов. От растворителя зависят низкотемпературные свойства. Тормозные жидкости производят на касторовой или на гликолевой основе. Свойства жидкостей улучшаются добавлением присадок. Между собой эти жидкости смешивать нельзя.

Тормозные жидкости на касторовой основе имеют хорошие смазывающие свойства и не вызывают набухания или разъединения резиновых деталей тормозной системы автомобиля. Жидкость БСК представляет смесь 50% бутилового спирта и 50% касторового масла, окрашена в ярко-красный, а иногда в ярко-зелены цвет. Имеет хорошие смазывающие свойства и является широко распространенной жидкостью для большинства отечественных автомобилей, С водой не смешивается, в летнее время из нее испаряется бутиловый спирт, в следствии этого вязкость жидкости немного повышается. Недостатком спиртокасторовых жидкостей является способность касторового масла при понижении температуры выпадать из смеси в виде кристаллов. Поэтому не рекомендуется применять спиртокасторовые жидкости при температуре воздуха ниже минус 20° C .

5. Жидкости для автоматических трансмиссий

Жидкости используемые в автоматических коробках передач испытывают большие тепловые нагрузки, которые достигают 300-400 градусов. Отвод тепла осуществляется при помощи трансмиссионной жидкости. Кроме отвода тепла она должна обеспечивать смазку деталей гидротрансформатора и коробки передач и не должна вспениваться.

6. Жидкости для облегчения пуска двигателя

Это легко воспламеняющиеся жидкости с низкой температурой самовоспламенения, обычно на основе эфира. Для облегчения в использовании, выпускаются в виде аэрозолей. Вытесняющим элементом служит двуокись углерода. Поступление жидкости в камеру сгорания двигателя осуществляют путем ее впрыска во впускной коллектор газораспределительного механизма через воздушный фильтр.

Читайте также: