Гвоздевые соединения деревянных конструкций реферат

Обновлено: 30.06.2024

Нагель – гибкий стержень, который соединяет элементы деревянных конструкций препятствуя их взаимному сдвигу, а сам при этом работает на изгиб. Его основное назначение – препятствовать взаимному сдвигу элементов. Нагели не работают на срез, а только на изгиб, потому что: 1)как правило нагель обладает большей изгибной прочностью; 2) соотношение его размеров d/lочень мало, поэтому при применении нагрузки несущая способность нагеля будет потеряна от изгиба. Древесина может разрушиться от: 1) смятия древесины по поверхности нагеля и 2) скалывания вдоль волокн. Нагели конструктивно устраиваются в предварительно просверленные отверстия Ø на 0,5 мм меньше, чем сам Ø нагеля. Конструктивно количество нагелей должно быть четным. Чтобы они не попадали на нейтральную ось элемента (т. к. это зона наиболее скалываемых и сдвигаемых усилий, т. е. зона растрескивания). Хотя распора не возникает (равновесие нагеля обеспечивается только продольными силами), по длине не меньше 25 % нагелей должны выполняться в виде стяжных болтов, для обеспечения плотного контакта сплачиваемых элементов, неравномерное распределение усилий самая большая проблема. Неравномерность зависит от соотношения размеров элемента и Ø болта.

Подбор количества нагелей в соединении: , где N – действующая нагрузка; nср – число плоскостей срезов; Тmin – минимальная несущая способность одного нагеля.

Расчет смятия скалывания и изгиба: Скалывание в нагельных соединениях не допускают, путем рациональной расстановки нагелей, если S1≥7d, S2≥3,5d, S3≥3d, то скалывание не наступает раньше, чем смятие или изгиб нагеля. Все нагельные соединения могут быть симметричными и несимметричными, одно-, 2-х (самое распространенное) или 3-х срезными. Обычно толщины накладок и соединяемых элементов различны и работают в различных условиях.

Гвоздевые соединения

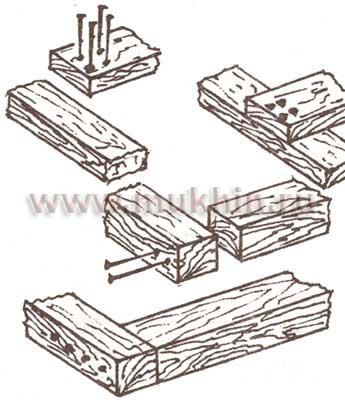

Рис. 19. Гвоздевые соединения каркасных секций

Соединения на механических связях обладают достаточно высокой прочностью и надежностью. Передача сил в таких соединениях происходит от одного элемента к другому через отдельные точки и компенсируется силами трения между металлом и волокнами древесины (гвоздевое соединение) или упорами винтовой нарезки и прорезаемыми в древесине винтовыми желобками (соединение на шурупах). Количество гвоздей определяют расчетным путем, а в некоторых случаях назначают конструктивно, например, при настилке полов, установке встроенного оборудования, обшивке потолков и перегородок и т.п. В гвоздевых соединениях конструкций, изготовляемых из древесины лиственницы и твердых лиственных пород, гвозди диаметром более 6 мм следует забивать в заранее просверленные отверстия (рис. 19). Причем, диаметр отверстий должен составлять 0,9 диаметра забиваемого гвоздя. В соединениях из досок мягких пород гвозди независимо от диаметра забивают без предварительного сверления. При забивке гвоздей следует придерживаться нескольких правил, которые повышают эффективность соединения и избавляют от нежелательных последствий:

- чтобы древесина не раскололась во время забивания гвоздя, нужно притупить его кончик (или откусить его кусачками). Такой гвоздь будет сминать волокна древесины, а не раскалывать ее;

- нужно помнить, что гвоздь, забитый вдоль волокон, держится намного слабее, чем гвоздь, забитый поперек волокон;

- несколько забитых гвоздей, расположенных близко друг к другу вдоль одного слоя древесины, могут ее расколоть. Древесина расколется и в том случае, когда толстый гвоздь забить близко от кромки. Чтобы избежать этого, гвозди лучше брать меньшего диаметра, увеличивая их количество. Забивать их лучше в шахматном порядке.

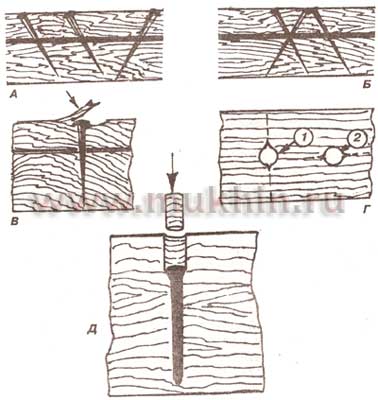

Рис. 20. Виды гвоздевых соединений:

А — забивание под углом; Б — под углом во встречных направлениях; В — скрытность соединения подрубанием кромок; Г — два способа расположения режущих кромок на окончании гвоздя: в положении 1 режущие кромки расположены поперек волокон и не раскалывают заготовку; в положении 2 режущие кромик расположены вдоль и древесина может расколоться; Д — скрытность соединения при помощи пробки

Существует, примерно, 40-50 различных типов соединений деревянных элементов , которые по характеру работы разделяются на две группы:Соединения без расчетных связей. В узлах присутствуют только конструктивные связи обеспечивающие пространственную и геометрическую неподвижность соединения. К этому типу соединений, например, относятся упоры и врубки работающие на сжатие.

Соединения с расчетными связями. Работающими на сжатие (шпонками, колодками).

Работающими на изгиб (нагелями, болтами, штырями, гвоздями, винтами, деревянными пластинками).

Работающими на растяжение (болтами, гвоздями, винтами, хомутами, тяжами).

Работающими на сдвиг (клеевыми швами).

Так как в различных типах соединений могут присутствовать одинаковые виды связей целесообразно рассматривать соединения по следующей классификации:

Без специальных связей.

С деревянными связями.

С металлическими связями.

С клеевыми связями.

Главные требования предъявляемые ко всем соединениям деревянных элементов:

обеспечение в узлах и стыках вязкости, дробности и плотности.

Cоединять в узлы и конструкции

Создавая силовую схему деревянного каркаса здания, приходится в той или иной степени использовать способы соединения деревянных элементов, опыт выполнения которых формировался веками. При этом соединения деревянных элементов для увеличения поперечного сечения конструкции называют сплачиванием, а для увеличения их продольной длины — сращиванием. Кроме того, деревянные элементы каркаса могут соединяться в узлах конструкций под различными углами. Искусство подгонки деревянных соединений шлифовалось столетиями. Раньше, когда промышленное изготовление металлических соединителей (гвоздей, шурупов и т.п.) не было налажено и их себестоимость была высока, научились так подгонять концы или края деревянных заготовок друг к другу, чтобы они выдерживали эксплуатационную нагрузку и сопротивлялись воздействию окружающей среды.

Расчет соединений элементов деревянных конструкций

. — Врезки в элементах соединений. Клеевые соединения При расчете конструкций клеевые соединения следует рассматривать как неподатливые соединения. Клеевые соединения следует использовать: а) . 5, г и в = 0,125 при расчете соединений, работающих по схеме согласно рис. 5, в , если . и стальными нагелями, установленными в торец клееных деревянных элементов, следует определять по таблице 17. В необходимых .

По способу передачи усилий соединения деревянных элементов разделяют

- соединения на механических связях (на болтах, гвоздях, шурупах, и т.п.);

- соединения, в которых усилия передаются непосредственным упором контактных поверхностей соединяемых элементов (шипов, врубок, нагелей и т.п.);

- соединения на клеях.

Рис. 18. Гвозди, используемые в строительстве:

- А — круглый гвоздь;

- Б — с выпуклой шляпкой;

- В — напольный гвоздь;

- Г — овальный гвоздь;

- Д — гвоздь без шляпки;

- Е — панельный гвоздь;

- Ж — штукатурный гвоздь;

- 3 — настенный гвоздь

Рис. 19. Гвоздевые соединения каркасных секций

Соединения на механических связях обладают достаточно высокой прочностью и надежностью. Передача сил в таких соединениях происходит от одного элемента к другому через отдельные точки и компенсируется силами трения между металлом и волокнами древесины (гвоздевое соединение) или упорами винтовой нарезки и прорезаемыми в древесине винтовыми желобками (соединение на шурупах).

Гвоздевые соединения осуществляются при помощи гвоздей. Наиболее применимые из них даны на рис.18. Количество гвоздей определяют расчетным путем, а в некоторых случаях назначают конструктивно, например, при настилке полов, установке встроенного оборудования, обшивке потолков и перегородок и т.п. В гвоздевых соединениях конструкций, изготовляемых из древесины лиственницы и твердых лиственных пород, гвозди диаметром более 6 мм следует забивать в заранее просверленные отверстия (рис. 19).

Причем, диаметр отверстий должен составлять 0,9 диаметра забиваемого гвоздя. В соединениях из досок мягких пород гвозди независимо от диаметра забивают без предварительного сверления. При забивке гвоздей следует придерживаться нескольких правил, которые повышают эффективность соединения и избавляют от нежелательных последствий:

-

чтобы древесина не раскололась во время забивания гвоздя, нужно притупить его кончик (или откусить его кусачками).

Такой гвоздь будет сминать волокна древесины, а не раскалывать ее;

Рис. 20. Виды гвоздевых соединений:

- А — забивание под углом;

- Б — под углом во встречных направлениях;

- В — скрытность соединения подрубанием кромок;

- Г — два способа расположения режущих кромок на окончании гвоздя: в положении 1 режущие кромки расположены поперек волокон и не раскалывают заготовку;

- в положении 2 режущие кромик расположены вдоль и древесина может расколоться;

- Д — скрытность соединения при помощи пробки

Рис. 21. Шурупы и глухари:

- А — глухарь;

- Б — утопленный шуруп;

- В — шуруп с высокой головкой;

- Г — самонарезающий шуруп;

- Д — шуруп с полукруглой головкой;

- Е — шуруп с удвоенной резьбой

Свойства древесины

. основном физико-химическими связями, изменение её содержания существенно отражается на большинстве свойств древесины. Свободная вода, удерживаемая только механическим связями, удаляется легче, чем . вода, и оказывает меньшее влияние на свойства древесины. При испытаниях с целью определения показателей физико-механических свойств древесины её кондиционируют, приводя к нормализованной влажности. .

Расстановка шурупов и глухарей и размеры просверленных гнезд должны обеспечивать плотный обжим стержня с древесиной, исключая ее раскалывание. Расстояния между осями винтов в продольном направлении должны быть не менее 10 диаметров стержня, а поперек волокон — 5 диаметров. Диаметр прилегающей к шву части гнезда должен точно соответствовать диаметру ненарезной части глухаря. Диаметр заглубленной части шурупа или глухаря по всей длине нарезной части должен быть на 2—4 мм меньше полного его диаметра, что обеспечит надежный упор винтовой нарезки.

В древесину шуруп завертывают отверткой или электрошуруповертом, а не забивают. При забивании шурупа в древесину винтовое соединение получается непрочным, так как сминается нарезка и нарушается древесина в месте прохождения шурупа. При этом соединение теряет до 40% силы, удерживающей шуруп в древесине. Для прочного соединения шуруп необходимо заворачивать до отказа. При этом прочность соединения во многом зависит от плотности древесины, размеров и количества шурупов, глубины их завертывания. В древесину твердых пород шурупы заворачивают в заранее просверленные отверстия, диаметр которых должен составлять 0,9 от диаметра ненарезанной части шурупа. Во влажную древесину заворачивать шурупы не рекомендуется, так как они будут быстро корродировать и прочность соединения нарушится.

- А — болт с ограждением;

- Б — крепежный: В — машинный;

- Г — каретный

Болтами (рис. 22) можно соединять как изогнутые, так и прямые детали. Крепежный болт используется для крепления досок сечением 50×100 мм. Машинный и каретный болты применяют для установки деревянных деталей на стальных конструкциях. Параметры болта определяют заданным его диаметром и длиной от нижней плоскости шляпки до конца. Длина крепежного болта с плоской шляпкой измеряется от верхушки до конца.

Рис. 23. Соединения на нагелях:

1 — дубовый нагель; 2 — стальной нагель-болт; 3 — пустотелый нагель; 4 — стальной нагель без шляпки; 5 — нагель-гвоздь; 6 — пластинчатые нагели

Соединения на нагелях препятствуют взаимному сдвигу стыкуемых элементов, поэтому гвозди и шурупы в некоторой степени можно считать разновидностью нагелей. В нагельном соединении, находящемся под воздействием внешней нагрузки, сам нагель работает на изгиб, а древесина соединяемых элементов под нагелями подвергается смятию. Нагели бывают стальные, пластмассовые и деревянные, а по форме — цилиндрические и пластинчатые (рис. 23).

Деревянные клееные конструкции

. клееных изделий и конструкций. древесины Клееные деревянные конструкции являются индустриальным видом современных конструкций, производство которых осуществляется на специализированных предприятиях. Изготовление клееных . фирм-производителей клееного бруса конструкции этих соединений существенно различаются. Встречаются конструкции, представляющие . клееного бруса заключается в том, что при склеивании .

В конструкциях, которые находятся в агрессивной среде, используют алюминиевые, пластмассовые и дубовые нагели.

Древесина для нагеля подбирается из твердых пород, а ее влажность должна быть на 3-5% ниже, чем влажность основной древесины. В этом случае при достижении баланса влажности нагель плотно заклинивается в гнезде, создавая прочное соединение. Если влажность нагеля и основной древесины будет одинаковой, то при высыхании древесины плотность посадки нагеля уменьшается и соединение может разрушиться. Выбор того или иного диаметра нагеля целиком и полностью зависит от толщины соединяемых деталей и от требований к прочности соединения. Расчетную несущую способность на один срез нагеля определяют исходя из трех условий:

- изгиба металлического нагеля;

- смятия древесины крайнего соединяемого, а также более тонкого элемента толщиной а;

- смятия древесины среднего соединяемого, а также более толстого элемента толщиной с.

Соединения на клеях — наиболее прогрессивный способ соединения древесины, отвечающий индустриальным методам изготовления. Этому во многом способствует наличие водостойких и биостойких строительных клеев (на основе синтетических смол), открывших широкие возможности использования клееных конструкций в индустриальном и гражданском строительстве. К достоинствам клееных конструкций относятся возможность компоновки крупноразмерных конструкций из мелкоразмерного сортамента, использование древесины низких сортов в менее напряженных зонах конструкций, отсутствие ослаблений врезками и врубками, надежная работа на сдвиг в швах и т.д. Недостатком клееных конструкций считается необходимость тщательного контроля в заводских условиях и сложность изготовления соединений при монтаже.

Технологический процесс склеивания состоит из нескольких операций, поэтому правильная подготовка поверхностей и подбор склеиваемых деталей по годичным слоям древесины играют не последнюю роль в прочности соединения. Если древесина неверно подобрана, то в процессе эксплуатации (при изменении температурно-влажностного режима> детали могут неравномерно разбухать, в результате клеевое соединение разрушится. Прочное и надежное соединение получится тогда, когда соблюдаются следующие условия:

- влажность древесины при склеивании должна быть такой, как в и процессе эксплуатации. При этом обе склеиваемые детали должны иметь одинаковую влажность;

- склеиваемые поверхности должны располагаться таким образом, чтобы годичные слои были направлены в противоположные стороны или под углом друг к другу;

- сопрягаемые поверхности должны быть очищены от пыли, жировых включений и подогнаны друг к другу без зазоров;

- соединяемые кромки лучше склеиваются, если они относятся к одной и той же части ствола (заболони или ядра);

- тонкие заготовки лучше склеиваются, чем толстые.

Рис. 24. Клеевые соединения:

В настоящее время для создания клееных конструкций используют доски и брусья хвойных пород влажностью не более 12% и толщиной не более 42 мм в прямолинейных элементах и 33 мм в криволинейных. Применяют дощатые клееные конструкции в сочетании со строительной фанерой, а также с фанерой и сталью. Склеивание производят под давлением 0,3—0,5 МПа при длительности запрессовки 4—24 часа. Основные виды клеевого соединения конструкций приведены на рис. 24. Для склеивания шипы и все сопрягаемые поверхности деталей смазывают клеем, собирают и проверяют прямоугольность соединения. После этого склеенные элементы сжимают струбцинами или другими приспособлениями и оставляют до полного засыхания клея. Надежность соединения будет зависеть от того, как правильно будет зафиксированы склеиваемые детали до полного высыхания клея.

Разработка конструкции из древесины

. роль древесины и изделий из нее в народном хозяйстве не снизилась и сохранится в дальнейшем. Количество изготавливаемой из древесины продукции из года в год растет. Основной целью курсового проекта является разработка конструкции .

Рис. 25. Сечения дощатоклееных и клеенофанерных элементов:

1 — доски; 2 — фанера

Поперечные сечения клееных конструкций бывают прямоугольными, двутавровыми, коробчатыми и пр. (рис. 25).

Клееные соединения применяют при изготовлении несущих и ограждающих конструкций, выполненных из досок или строительной фанеры. К числу таких конструкций относятся составные из досок балки, дощато-фанерные балки, гнутые арки, рамы, щиты ограждающих частей зданий, стропильные фермы и др.

Примеры похожих учебных работ

Холодильные установки. Назначение, принципы действия, конструкция основных элементов

Расчет соединений элементов деревянных конструкций

. элементах соединений. Клеевые соединения При расчете конструкций клеевые соединения следует рассматривать как неподатливые соединения. Клеевые соединения следует . нагелями, установленными в торец клееных деревянных элементов, следует определять по .

Проект каркаса одноэтажного деревянного здания

. коэффициент, учитывающий работу древесины, зависящий от группы конструкций по условиям эксплуатации здания. В настоящем . здания, Квадратиками и пунктиром условно показаны связи. 1.1 Деревянная ферма Основные элементы фермы проектируемого здания .

Деревянные конструкции (2)

. фермы. Пролеты таких конструкций и размеры элементов . на тетиве поручнем. Деревянные лестницы изготавливают из . проектом. Технологический процесс работы столяра включает: сушку пиломатериалов; . несущий элемент лестницы. По способу крепления ступеней .

Основные виды строительных конструкций. Строительные конструкции Виды строительных. .

. Требования, предъявляемые к строительным конструкциям. строительные конструкции строительных конструкций массы строительных конструкций Расчет строительных конструкций. , Строительные конструкции Пожары легче предупредить, чем потушить. Эта .

Нагель – гибкий стержень, который соединяет элементы деревянных конструкций препятствуя их взаимному сдвигу, а сам при этом работает на изгиб. Его основное назначение – препятствовать взаимному сдвигу элементов. Нагели не работают на срез, а только на изгиб, потому что: 1)как правило нагель обладает большей изгибной прочностью; 2) соотношение его размеров d/l очень мало, поэтому при применении нагрузки несущая способность нагеля будет потеряна от изгиба. Древесина может разрушиться от: 1) смятия древесины по поверхности нагеля и 2) скалывания вдоль волокн. Нагели конструктивно устраиваются в предварительно просверленные отверстия Ø на 0,5 мм меньше, чем сам Ø нагеля. Конструктивно количество нагелей должно быть четным. Чтобы они не попадали на нейтральную ось элемента (т. к. это зона наиболее скалываемых и сдвигаемых усилий, т. е. зона растрескивания). Хотя распора не возникает (равновесие нагеля обеспечивается только продольными силами), по длине не меньше 25 % нагелей должны выполняться в виде стяжных болтов, для обеспечения плотного контакта сплачиваемых элементов, неравномерное распределение усилий самая большая проблема. Неравномерность зависит от соотношения размеров элемента и Ø болта.

Подбор количества нагелей в соединении: , где N – действующая нагрузка; nср – число плоскостей срезов; Тmin – минимальная несущая способность одного нагеля.

Расчет смятия скалывания и изгиба: Скалывание в нагельных соединениях не допускают, путем рациональной расстановки нагелей, если S1≥7d, S2≥3,5d, S3≥3d, то скалывание не наступает раньше, чем смятие или изгиб нагеля. Все нагельные соединения могут быть симметричными и несимметричными, одно-, 2-х (самое распространенное) или 3-х срезными. Обычно толщины накладок и соединяемых элементов различны и работают в различных условиях.

Определение несущей способности:

1) Смятие крайнего элемента в симметричных или более тонкого в несимметричных : Т1=0,8adKα, где а – толщина накладок (либо более тонкого элемента в несимметричных), d – диаметр нагеля, Kα – коэффициент, зависящий от угла между направлением действующего усилия и волокнами древесины. 2) Несущая способность на смятие среднего элемента в несимметричных соединениях (обычно 2-х срезных): Т2=0,5сdКα . 3) Смятие более толстого элемента в несимметричных соединениях: Т2’=0,35сdКα . 4) Смятие более толстых, средних элементов в 2-х срезных симметричных соединениях: Т2’’=0,5сdКα. Чтобы несущая способность определялась в (кН), все размеры а и d надо подставлять в (см).

Несущая способность нагеля на изгиб: Т3=(1,8d 2 +0,02a 2 )√Кα ; Т4=(2,5d 2 )√Кα ; Как правило нужно соблюдать правило: несущие способности на смятие и изгиб примерно должны быть равны.

Особенности работы гвоздевых соединений:

4 основных отличия от работы болтов в нагельных соединениях:

1) Предельные расстояния S1=15d, S2≥4d, S3≥3d. Правила расстановки гвоздей в соединениях исключают опасность раскалывания древесины соединяемых элементов

2) Гвоздь пробивая древесину отщепляет наружные волокна, поэтому из расчета надо выбрасывать: арасч=а-∆-1,5d, где ∆ - расстояние от конца гвоздя до края элемента.

3) Кα – отсутствует в расчете, т. к. у гвоздей Ø 2 +0,01(ар) 2 ; Т4=4d 2 .

Соединения с выдёргиваевыми гвоздями относят к классу соединенийс ратянутыми связями. Расчёт гвоздя на выдёргивание производится на действие растягивающей силы от расчётных нагрузок по формуле: Твг=Rвгπdl1

Требуемое число выдёргиваемых гвоздей nтр, необходимых для восприятия растягивающей силы N от расчётных нагрузок, определяется из выражения nтр=N/Твг. Размеры выдёргиваемых гвоздей подбираются из условий, чтобы расчётная длина гвоздя была не меньше 10d и меньше двойной толщины прибиваемых досок 2δ

СОДЕРЖАНИЕ

1. Цилиндрические нагели ……………………………………………………………………………………..3

2. Принцип работы нагеля ……………………………………………………………………………………. 4

3. Гвоздевые соединения ……………………………………………………………………………..…………5

4. Принцип работы гвоздевых соединений ……………………………………………..………….………6

5. Примеры гвоздевых соединений …………………………………………………………………………..7

6. Определение несущей способности гвоздя …………………………………………………………..8

7. Определение требуемого количества гвоздей ……………………………………………………. 10

9. Расчетная длина защемления конца гвоздя …………………………………………………………..12

8. Правила расстановки гвоздей ……………………………………………………………………………13

9. Варианты расстановки гвоздей …………………………………………………………………………..15

10. Соединения на гвоздях, работающих на выдергивание …………………………………………16

11. Расчетная несущая способность на выдергивание гвоздя …………………………………. 18

12. Список использованных источников ………………………………………………………. …19

8. определение несущей способности гвоздя

(табл. 20 СП 64.13330.2011)

В таблице:

с - толщина средних элементов,

а также равных по толщине или

более

толстых

элементов

односрезных соединений;

а

толщина

крайних

элементов, а также более

тонких элементов односрезных

соединений;

d - диаметр нагеля; все

размеры в см.

10. Определение требуемого количества нагелей

ОПРЕДЕЛЕНИЕ ТРЕБУЕМОГО

КОЛИЧЕСТВА НАГЕЛЕЙ

Требуемое количество нагелей nн (в частности, гвоздей) определяется по

формуле (60) из примечания 7 к табл. 20 СП 64.1330.2011

где N – расчетное усилие;

T – наименьшая несущая расчетная способность,

найденная по формулам табл. 21;

nш – число расчетных швов одного нагеля.

В соединениях число нагелей должно быть не

менее 2.

Значения коэффициента kн для определения

расчетной несущей способности при смятии в

более

тонких

элементах односрезных соединении при с ≥ а ≥

0,35с приведены в таблице 22.

11. расстояния

12. Расчетная длина защемления конца гвоздя СП 64.13330.2011 П. 7.20

РАСЧЕТНАЯ ДЛИНА ЗАЩЕМЛЕНИЯ

КОНЦА ГВОЗДЯ СП 64.13330.2011 П. 7.20

При определении расчетной длины

защемления конца гвоздя не следует

учитывать заостренную часть гвоздя

длиной 1,5d; кроме того, из длины

гвоздя следует вычитать по 2 мм на

каждый шов между соединяемыми

элементами.

Если расчетная длина защемления конца гвоздя получается меньше 4d,

его работу в примыкающем к нему шве учитывать не следует.

При свободном выходе гвоздя из пакета расчетную толщину последнего

элемента следует уменьшать на 1,5d.

Диаметр гвоздей следует

пробиваемых элементов.

принимать

не

более

0,25

толщины

13. Правила расстановки гвоздей

ПРАВИЛА РАССТАНОВКИ

ГВОЗДЕЙ

Сминающее усилие, передаваемое нагелем на соединяемые

элементы, неравномерно распределяясь по поверхности гнезда,

вызывает возможность разрушения древесины от скалывания и

раскалывания.

Прочность обеспечивается соблюдением правил расстановки нагелей,

которые заключаются в том, что расстояния между осями нагелей, а

также от края элемента до крайней оси вдоль и поперек волокон

древесины не должны быть меньше оговоренных нормами.

14. Правила расстановки гвоздейсп. 64.13330.2011 п. 7.21

ПРАВИЛА РАССТАНОВКИ

ГВОЗДЕЙСП. 64.13330.2011 П. 7.21

Расстояние между осями гвоздей вдоль волокон древесины следует

принимать не менее:

S1 = 15d при толщине пробиваемого элемента с ≥ 10d;

S1 = 25d при толщине пробиваемого элемента с = 4d.

Для промежуточных значений толщины с наименьшее расстояние

следует определять по интерполяции.

Для элементов, не пробиваемых гвоздями насквозь, независимо от их

толщины, расстояние между осями гвоздей следует принимать равным

S1 ≥ I5d.

Расстояние вдоль волокон древесины от гвоздя до торца элемента во

всех случаях следует принимать не менее S1 = I5d.

15. Варианты расстановки гвоздей СП 64.13330.2011 п. 7.21

ВАРИАНТЫ РАССТАНОВКИ

ГВОЗДЕЙ СП 64.13330.2011 П. 7.21

Расстояние между осями гвоздей поперек

волокон древесины при прямой расстановке

гвоздей (рис. 11, а) следует принимать не

менее S2 = 4d; при шахматной расстановке

(рис. 11, б) или расстановке их косыми

рядами под углом а ≤ 45° (рисунок 13)

расстояние может быть уменьшено до 3d.

Рисунок 13 – Расстановка гвоздей косыми

рядами

Рисунок 11 – Расстановка нагелей: а) прямая,

б) шахматная

16. Соединения на гвоздях, работающих на выдергивание

СОЕДИНЕНИЯ НА ГВОЗДЯХ,

РАБОТАЮЩИХ НА ВЫДЕРГИВАНИЕ

По П. 7.24 СП 64.13330.2011:

Сопротивление гвоздей выдергиванию допускается учитывать во

второстепенных элементах (настилы, подшивка потолков и т.д.) или в

конструкциях,

где

выдергивание

гвоздей

сопровождается

одновременной работой их как нагелей.

Не допускается учитывать работу на выдергивание гвоздей, забитых в

заранее просверленные отверстия, забитых в торец (вдоль волокон), а

также

при

динамических

воздействиях

на

конструкцию.

17. Расчетная несущая способность на выдергивание гвоздя СП 64.13330.2011 П. 7.25

РАСЧЕТНАЯ НЕСУЩАЯ СПОСОБНОСТЬ НА

ВЫДЕРГИВАНИЕ ГВОЗДЯ СП 64.13330.2011 П. 7.25

Расчетную несущую способность на выдергивание одного гвоздя, МН,

забитого в древесину, в том числе в древесину из однонаправленного

шпона, поперек волокон, следует определять по формуле 61:

где Rв.г — расчетное сопротивление выдергиванию на единицу поверхности

соприкасания гвоздя с древесиной, которое следует принимать для

воздушно- сухой древесины равным 0,3 МПа, а для сырой, высыхающей в

конструкции, — 0,1 МПа;

d — диаметр гвоздя, м (см);

l1 — расчетная длина защемленной, сопротивляющейся выдергиванию части

гвоздя, м (см), определяемая согласно 7.20.

Расстояние S3 от крайнего ряда гвоздей до продольной кромки элемента

следует принимать не менее 4d.

18. Расчетная несущая способность на выдергивание гвоздя СП 64.13330.2011 П. 7.26

РАСЧЕТНАЯ НЕСУЩАЯ СПОСОБНОСТЬ НА

ВЫДЕРГИВАНИЕ ГВОЗДЯ СП 64.13330.2011 П. 7.26

Длина защемленной части гвоздя должна быть не

менее двух толщин пробиваемого деревянного

элемента и не менее 10d.

Расстановку

гвоздей,

работающих

на

выдергивание, следует производить по правилам

расстановки гвоздей, работающих на сдвиг (см.

7.21). При наклонной забивке расстояние до

нагруженной кромки должно быть не менее 10d

(рисунок 14).

19. Список использованных источников

Читайте также: