Фрезерование шпоночных пазов реферат

Обновлено: 01.07.2024

Обоснование выбора зажимного элемента и определение его конструкции Так как производство мелкосерийное к качестве зажимного элемента был принят винтовой зажим с ручным приводом. Конструкция приспособления довольно проста, так же необходимо удешевить конструкцию приспособления, так как производство мелкосерийное. Винты в приспособление: Болт В. М8−6g.90.36.С.016 ГОСТ 3033–89 , Болт М8−6g.25.58 ГОСТ… Читать ещё >

Проектирование приспособления для фрезерования шпоночного паза ( реферат , курсовая , диплом , контрольная )

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение Высшего профессионального образования

Камышинский технологический институт (филиал) Волгоградского государственного технического университета.

Выполнил: ст.гр. КТМ-091

1. Описание конструкции детали, операции для которой предназначено приспособление, эскиз детали

2. Разработка схемы базирования детали на данной операции

3. Анализ операции, на которую проектируется приспособление, определение типа производства

4. Описание приспособления

4.1 Выбор установочных зажимных элементов, направляющих, вспомогательных элементов приспособления

4.2 Обоснование выбора зажимного элемента и определение его конструкции

4.3 Выбор конструкции корпуса приспособления

5. Расчет усилия зажима Список литературы

деталь конструкция зажимное приспособление Введение Целью выполнения семестрового задания является закрепление учебного материала, способность самостоятельно проанализировать назначение каждой проектируемой детали и условия в которых она находится, дать наиболее рациональное конструкторское решение. В процессе выполнения задания необходимо пользоваться справочной литературой.

1.Описание конструкции детали, операции для которой предназначено приспособление, эскиз детали Форма детали сложная. Деталь состоит из двух резьбовых поверхностей расположенных на одном из торцов детали. Также на детали присутствуют цилиндрические поверхности, проточки, шпоночный паз и шлицевой участок вала.

Необходимо сконструировать приспособление для фрезерования шпоночного паза 14×9×36. Фрезерование будет производить на шпоночно-фрезерном станке 692Д, технические характеристики станка приведены в таблице 1.

Таблица 1. Характеристики шпоночно-фрезерного станка 692Д

Размеры рабочей поверхности вертикального стола, мм

Наибольший диаметр устанавливаемой заготовки, мм

Ширина обрабатываемого паза, мм

Наибольшая глубина паза, мм

Продольное перемещение фрезерной головки, мм

Продольное перемещение гильзы шпинделя, мм

Наибольшее перемещение стола, мм

Величина разбивки обрабатываемого паза при калибровке, мм

Пределы рабочих подач фрезерной головки, мм/мин.

при однопроходном цикле

при маятниковом цикле

Пределы частот вращения шпинделя, мин-1

приводов, установленных на станке, кВт

Габаритные размеры станка, мм

Масса станка, кг

Эскиз обрабатываемой детали представлен на рисунке 1.

Рисунок 1. Эскиз детали.

2. Разработка схемы базирования детали на данной операции На данной операции деталь базируется в двух призмах по цилиндрическим поверхностям. Схема базирования представлена на рисунке 2.

Рисунок 2. Схема базирования детали в приспособлении

3.Анализ операции на которую проектируется приспособление, определение типа производства При помощи приспособления фрезерование шпоночного паза будет проходить в 1 проход ["https://referat.bookap.info", 26].

Режимы резания при фрезеровании шпоночного паза:

Ширина паза В = 14 мм, Длина паза L = 36 мм, Глубина резания t = 5,5 мм, Подача S = 0,06 мм/об, Скорость резания V = 35.2 м/мин, Частота вращения шпинделя n = 800 мин-1,

Сила резания Pz=957 Н.

Для определения типа производства воспользуемся таблицей 2. Это предварительное и приближенное определение типа производства.

Таблица 1. Зависимость типа производства от годовой программы выпуска

Масса детали, кг

Количество обрабатываемых в год деталей одного наименования и типоразмера

Масса детали равна 2,5 кг, годовая программа 700 штук/год, следовательно, производство относится к мелкосерийному типу.

4. Описание приспособления

4.1 Выбор установочных, зажимных и вспомогательных элементов приспособления В качестве установочных элементов приняты две призмы ГОСТ 12 195–66 . Зажимными элементами в данном приспособление служат два винтовых зажима с ручным приводом и 2 прижимные планки. Вспомогательным элементом служит упор.

4.2 Обоснование выбора зажимного элемента и определение его конструкции Так как производство мелкосерийное к качестве зажимного элемента был принят винтовой зажим с ручным приводом. Конструкция приспособления довольно проста, так же необходимо удешевить конструкцию приспособления, так как производство мелкосерийное. Винты в приспособление: Болт В. М8−6g.90.36.С.016 ГОСТ 3033–89 , Болт М8−6g.25.58 ГОСТ 7805–70 , Болт М8−6g.35.58 ГОСТ 7805–70 .

4.3 Выбор конструкции корпуса приспособления Корпусом приспособления служит металлическая пластина из стали 10, имеющая параметры 252×137×30 мм, которая обеспечит достаточную жесткость приспособления, так же имеет достаточную толщину для закрепления на ней составных частей приспособления.

5. Расчет усилия зажима Определим усилие зажима по формуле:

где Р — усилие зажима, Р = 150 Н; L — длина рукоятки или ключа, L = 150 мм;

— средний радиус резьбы, = 8 мм = 7.188 мм и = 230';

— угол трения в резьбовом соединение, для метрических резьб = 634';

k — коэффициент, зависящий от формы и размеров поверхности прикосновения зажимного элемента с зажимной поверхностью:

где — коэффициент трения на торце винта или гайки, = 0.1;

r — радиус опорного торца болта, r = 0.4 = 0.4•6.647 = 2.658, тогда:

Так как в приспособление 2 винтовых зажима, то:

Для того, что бы заготовку во время фрезерования не вырвало из приспособления должно выполняться условие:

Так как равенство выполняется, считаем усилие зажима достаточным.

1. Технологическая оснастка: методические указания к выполнению семестрового задания/ Сост. О. В. Мартыненко . — Волгоград: ИУНЛ ВолгГТУ, 2012. — 15 с.

3. Корсаков В. С. Основы конструирования приспособлений. — М.: Машиностроение 1983, — 276 с.

Шпонки служат для соединения различных деталей передач (зубчатых колес, шкивов и др.) с валом. Для этого на валу и соединяемой с ним детали выполняются шпоночные пазы (рис. 63, а), в которые устанавливается общая призматическая шпонка (рис. 63, б) в виде прямоугольного бруска или сегментная шпонка (рис. 63, в), имеющая форму части диска.

Особыми требованиями, предъявляемыми к точности шпоночных пазов, являются выполнение их ширины в пределах допустимых отклонений по ПШ и строгая симметричность паза к оси вала. Для соблюдения этих требований необходимо правильно подобрать фрезу, установить ее на станке с минимальным биением (не более 0,02 мм по боковым зубьям) и выверить приспособление и заготовку относительно направления продольной подачи стола станка.

Для фрезерования на валах шпоночных пазов стандартами предусмотрены дисковые пазовые и трехсторонние цельные фрезы (см. рис. 52 и 54, а и б), которыми могут быть обработаны открытые и полуоткрытые пазы, имеющие выход по радиусу фрезы. Закрытые пазы выполняются двузубыми шпоночными фрезами (рис. 64), торцовые зубья которых пересекаются в центре. Такие фрезы перетачиваются главным образом по задним поверхностям торцовых зубьев и могут работать с осевой подачей.

Шпоночные фрезы выполняются с цилиндрическими или коническими хвостовиками и изготавливаются из быстрорежущей стали или оснащаются пластинками твердого сплава. Для фрезерования закаленных и труднообрабатываемых материалов освоен выпуск монолитных твердосплавных шпоночных фрез.

Пазы на валах под сегментные шпонки обрабатываются специальными грибковыми фрезами (рис. 65, а) с цилиндрическими хвостовиками либо насадными фрезами (рис. 65, б) — для пазов крупного диаметра.

При обработке шпоночных пазов валы можно закреплять в станочных тисках, на призмах, непосредственно на столе станка или в специальных самоцентрирующихся тисках. При установке заготовок в станочных тисках (рис. 66) на губки следует надеть угловые нагубники из мягкого листового металла, предохраняющие поверхность вала от смятия. В этих случаях целесообразно также применять специальные призматические накладные губки к тискам.

Призмы 4 (рис. 67) имеют паз 1 с углом профиля 90° и направляющие шпонки 5, с помощью которых осуществляют выверку призм по пазу стола. Заготовка 3 прижимается к призмам прихватами 2.

Длинные валы часто устанавливают непосредственно на столе по фаскам Т-образного паза и закрепляют по концам прихватами.

Самоцентрирующие тиски (рис. 68) могут быть применены для установки заготовок типа валов как на горизонтально-фрезерных, так и на вертикально-фрезерных станках, что достигается наличием у них двух взаимно перпендикулярных опорных плоскостей 8. Заготовку ставят цилиндрической поверхностью на призму 5 и при вращении маховичка 1 зажимают губками 3 и 6, которые поворачиваются на осях 2 и 7. Для установки валов крупного диаметра призма 5 может быть повернута и установлена в тисках другой стороной. Регулируемый упор 4 служит для закрепления вала в требуемое положение по длине.

Приемы фрезерования шпоночных пазов практически мало отличаются от соответствующих приемов обработки пазов общего назначения. Особенностью здесь являются способы установки фрезы симметрично оси вала и контроль поперечного расположения паза на нем.

Заготовку обрабатываемого вала обычно закрепляют на станке так, чтобы она имела свободный конец. В этом случае фрезу подводят до касания с боковой образующей цилиндра заготовки (рис. 69, а), а затем уже известными действиями смещают стол в поперечном направлении на расстояние

где d — диаметр вала, мм; b — ширина паза, мм.

Контроль расположения фрезы относительно оси вала выполняют угольником и штангенциркулем по размеру S (рис, 69, б), который определяется по формуле

где T — ширина полки угольника, мм; В — ширина фрезы, мм.

Если размер S с двух сторон вала одинаков, то фреза расположена правильно.

Когда конец заготовки не выступает из приспособления, расположить фрезу симметрично оси вала можно с помощью сравнительно простого приспособления (рис. 69, в), которое состоит из стойки 1 и подвижной призмы 2. Нижним V-образным пазом призма устанавливается на поверхность вала, а в верхний паз вводится фреза до касания уголков зубьев с его сторонами. Точность симметричного расположения шпоночного паза проверяют шаблоном (рис. 69, г).

В массовом производстве для обработки шпоночных пазов широкое распространение получили станки с программным управлением мод. 6Д95, работающие немерными концевыми фрезами. Необходимая точность ширины паза на этих станках достигается за счет регулируемого осциллирующего (колебательного) движения фрезы в направлении, перпендикулярном продольной подаче.

Назначение приспособления и анализ исходных данных.

Устройство и работа приспособления.

Точность обработки (предварительный расчет приспособления на точность, схема и расчет погрешности при базирования детали в приспособлении, расчет погрешность базирования приспособления на станке).

Расчет зажимных элементов приспособления (выявление схемы и вывод формулы для расчета силы закрепления, определение действующих сил резания и сил на прихвате).

Лист 1 - сборочный чертеж приспособления

Лист 2 - Чертеж детали "Вал"

Лист 3 - Чертеж 3D-модели детали

Компас-3D V12 SP1

Контрольная работа - проектирование и расчет станочного приспособления на точность

- формат doc, dwg

- размер 758.39 КБ

- добавлен 10 ноября 2009 г.

Проектирование приспособления для сверления Технологический маршрут механической обработки детали Расчет режимов резания, сил и мощности резания Обоснование выбора элементов и устройств приспособления Силовой расчет приспособления Прочностной расчет наиболее нагруженной детали приспособления Выбор расчетного параметра точности приспособления Описание конструкции приспособления и принципа его работы Литература Чертеж приспособления

Контрольная работа - Расчет и проектирование станочного приспособления для сверления

- формат doc, dwg

- размер 791.75 КБ

- добавлен 11 ноября 2009 г.

Для машиностроительных специальностей. Технологический маршрут механической обработки детали. Расчет режимов резания, сил и мощности резания. Обоснование выбора элементов и устройств приспособления. Силовой расчет приспособления. Прочностной расчет наиболее нагруженной детали приспособления. Выбор расчетного параметра точности приспособления. Описание конструкции приспособления и принципа его работы. Литература. Чертеж приспособления.

Курсовой проект - Анализ станочного приспособления для фрезерования шпоночного паза в детали Вал

- формат pdf

- размер 1.18 МБ

- добавлен 16 ноября 2011 г.

ФГОУ СПО ДАТ, 2011 г. 20 стр. Дисциплина - Технологическая оснастка Назначение приспособления и анализ исходных данных. Устройство и работа приспособления. Точность обработки (предварительный расчет приспособления на точность, схема и расчет погрешности при базирования детали в приспособлении, расчет погрешность базирования приспособления на станке). Расчет зажимных элементов приспособления (выявление схемы и вывод формулы для расчета силы закр.

Курсовой проект - Проект приспособления для сверлильной операции

- формат doc

- размер 924 КБ

- добавлен 18 марта 2010 г.

-Проект приспособления для сверлильной операции 4 отв. ?7,4мм в детали типа Корпус. Тип производства серийный Пояснительная записка. Введение. Основная часть. Назначение, устройство и принцип действия станочного приспособления. Схема базирования и закрепления. Расчет погрешности базирования. Расчет усилия зажима. Расчет станочного приспособления на точность. Определение коэффициента стандартизации. Заключение и выводы. Список литературы.

Курсовой проект - Проектирование сверлильного и фрезерного приспособлений

- формат cdw, docx

- размер 377.35 КБ

- добавлен 23 августа 2010 г.

Курсовой проект по технологической оснастке включает в себя: Расчетно-пояснительную записку состоящую из следующих разделов: Введение. Проектирование приспособления для сверления отверстий. Описание работы приспособления. Силовой расчет приспособления. Расчет параметров силового привода. Расчет приспособления на точность получаемых размеров. Технико-экономическое обоснование. Проектирование приспособления для фрезерования шпоночного паза. Описани.

Курсовой проект - Проектирование сверлильного приспособления для детали шестерня

- формат doc

- размер 221.01 КБ

- добавлен 07 августа 2009 г.

Содержание Введение 1. Проектирование станочного приспособления 1.1. Техническое задание 1.2. Последовательность и этапы при проектировании станочных приспособлений 2. Выбор способа установки заготовки в станочном приспособлении 2.1 Выбор схемы базирования и описание работы приспособления 2.2 Методика расчета приспособления на точность 3 Силовой расчёт приспособления 3.1 Составление расчетной схемы и исходного уравнения для расчета зажимного усил.

Курсовой проект - Проектування пристрою для механічної обробки деталі Валик(укр)

- формат doc, cdw

- размер 6.01 МБ

- добавлен 02 июня 2011 г.

Харьковский станкоинструментальный техникум при НТУ "ХПИ" Спеціальність: 5.05050303 „Виробництво верстатів з програмним керуванням і роботів", Приспособление для фрезерования шпоночного паза пальцевой фрезой. Содержание проекта: Особливості конструкції пристроїв для верстатів з ЧПУ Технологічний аналіз деталі та операції по механічній обробці Огляд типових конструкцій пристроїв для обробки даного типу деталей Вибір схеми базування деталі і.

Курсовой проект - Технологическая оснастка. Разработать конструкцию станочного приспособления для установки детали Клин

- формат doc

- размер 147.18 КБ

- добавлен 22 января 2009 г.

Содержит: Выбор типа приспособления. Выбор способа монтажа приспособления на станке. Выбор схемы базирования заготовки. Выбор конструкции установочных элементов. Расчет сил резания. Выбор схемы закрепления заготовки, расчет усилия зажима. Выбор конструкции и расчет зажимного механизма. Выбор конструкции и расчет силового привода. Расчет погрешности базирования. Расчет на прочность детали приспособления. Описание устройства и принципа действия при.

Лабораторная работа - Проектирование приспособления для заданной операции фрезерования

- формат cdw, doc

- размер 373.26 КБ

- добавлен 29 апреля 2011 г.

2009г. Дисциплина: Технологическая оснастка Описание конструкции детали и условий работы, характеристики материала детали, необходимые методы термической или химико-термической обработки с результирующими параметрами материала. Анализ технологичности детали. Проектирование эскиза наладки. Выбор технологического оборудования. Расчет режимов резания. Проектирование приспособления (механизированного) для заданной операции фрезерования. Расчет на точ.

Практическая работа - Проверка точности приспособления

- формат cdw

- размер 173 КБ

- добавлен 03 декабря 2009 г.

Проверить точность приспособления при обработки на фрезерование шпоночного паза для детали ДАТО .151001. СДОЗ. ПР2008.01.12 на станке модели 2Н135.rn

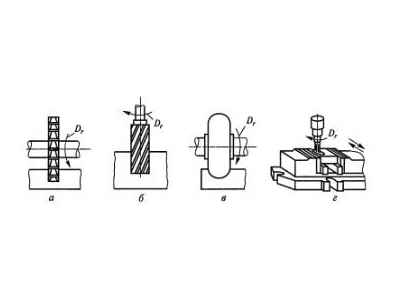

Для обработки пазов фрезерованием подбирают инструмент, форма которого соответствует форме будущего паза: как правило, это фасонные, концевые, дисковые фрезы (рис. 1).

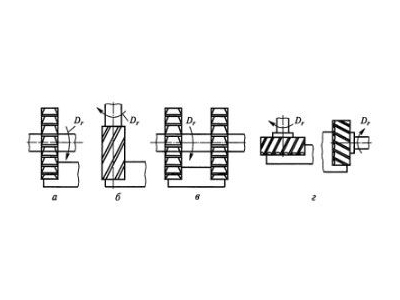

Рис. 1. Схемы фрезерования прямоугольных и фасонных пазов:

а – дисковые трехсторонние фрезы; б – дисковые пазовые или концевые фрезы; г – концевые фрезы; Dr – направление вращения фрезы

Точность при фрезеровании пазов имеет немаловажное значение – пазы являются важным соединительным элементом при различных способах крепления деталей в узлах машин и механизмов. Пазы-выемки могут иметь различную форму (плоскую, фасонную, сквозную, замкнутую, внутреннюю и др.), а также в сечении представлять собой:

Вертикальные фрезерные станки относятся к категории универсальных, обладающих широкими возможностями обработки поверхностей плоской и фасонной формы. Замкнутые пазы на станках этого типа обрабатываются с применением концевых фрез с цилиндрическим или коническим хвостовиком, в зависимости от патрона станка. На заготовке выполняется разметка будущего паза, после этого ее закрепляют в тисках, установленных на столе станка. Диаметр фрезы не должен превышать ширину паза. Параметры резания обеспечиваются за счет продольного и вертикального перемещения стола станка, на котором установлена обрабатываемая деталь. Обработка паза по длине происходит при продольном движении стола. Обеспечение заданной чистоты поверхности боковых сторон выемки-паза происходит в несколько проходов фрезы.

Наиболее простая форма пазов – сквозная прямоугольная. Для их обработки лучше использовать дисковые пазовые и трехсторонние (рис. 1, а), а также концевые фрезы (рис. 1, б). Точность резания обеспечивается за счет правильного подбора ширины дисковой фрезы (диаметра концевой фрезы). Фрезерование проводится в несколько проходов, указанные параметры инструментов не должны превышать размеров паза. Следует учитывать, что для осуществления резания необходимо, чтобы винтовые канавки концевой фрезы имели направление, противоположное направлению ее вращения.

Криволинейные профили пазов обрабатывают за один проход фрезы, регулируя направление движения рабочего стола станка в соответствии с вырезаемым профилем. Для повышения точности обработки следует выбирать минимальную скорость подачи, работая при максимальной глубине посадки инструмента.

Обработка канавок

Особую сложность представляют собой операции фрезерования угловых канавок при изготовлении режущего инструмента. В каждом отдельном случае – при расположении канавок в торце, на цилиндрической или конической части заготовок – следует выбирать специальную конфигурацию фрез (одно- или двухугловых).

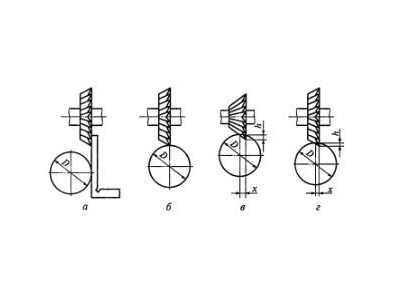

Перед фрезерованием канавок, расположенных на цилиндрической части заготовки с передним углом γ= 0°, положение одноугловой фрезы выставляют по угольнику (рис. 2, а). Вершины зубьев фрезы должны касаться наружной диаметральной поверхности заготовки. После этого вершины зубьев инструмента смещают в поперечном направлении на расстояние, равное половине диаметра заготовки. Можно предварительно отметить на торце заготовки эту линию, находящуюся на вертикальной плоскости, проходящей через центральную ось заготовки (рис. 2, б).

Рис. 2. Схема установок фрез при фрезеровании канавок режущих инструментов:

а, б, в, г – переходы при наладке станка; D – диаметр заготовки; h – глубина фрезерования; x – смещение торца фрезы относительно осевой плоскости заготовки

Если предстоит обработка угловых канавок с передним углом γ˃0, торец одноугловой фрезы располагают на удалении x от диаметральной плоскости (рис. 2, в). Искомое удаление определяется по формуле, где D – диаметр заготовки:

где D – диаметр заготовки

При обработке угловых канавок двухугловой фрезой, инструмент устанавливают по угольнику аналогично вышеизложенному, затем смещают вершины его зубьев на расстояние x (рис. 2, г), формула которого:

x = D/(2sin(γ+δ) - hsinδ/cosγ),

где D – диаметр заготовки, h - глубина канавки, δ – угол рабочей фрезы, γ – передний угол фрезы. Для нулевого значения γ формула выглядит:

Для осуществления обработки двухугловой фрезой используют закрепление заготовки:

- на оправке – в центрах станка, с использованием делительной головки;

- непосредственно в центрах станка, с использованием делительной головки.

Таким же образом, при помощи двухугловых фрез нарезаются канавки на конической поверхности заготовок. Для закрепления заготовок используют трехкулачковые патроны. Возможно также крепление заготовок, установленных в оправке, в делительной головке шпинделя станка, или в центрах делительной головки и задней бабки (если задана небольшая конусность).

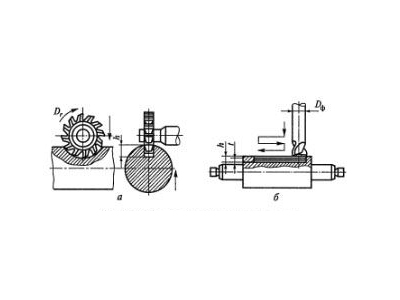

Обработка шпоночных пазов

Для нарезки шпоночных пазов (сквозных, открытых, полузакрытых или закрытых) заготовки устанавливаются в призмах (в зависимости от длины детали выбираются одна или две призмы для крепления). В конструкции основания призмы предусмотрен специальный шип, который фиксирует призму в пазу стола станка (рис. 3). Форма пазов может быть различной, в соответствии с формой шпонок, в том числе:

- призматической;

- клиновой;

- сегментной и пр.

Рис. 3. Установка призмы на столе станка

Открытые пазы, расположенные по окружности, удобно нарезать с помощью дисковых фрез. Радиус дисковой фрезы подбирается в соответствии с радиусом вырезаемой канавки-паза.

При расположении паза вдоль оси детали используют пазовые затылованные, концевые (шпоночные) фрезы. При необходимости нарезания сегментных пазов работы ведутся при помощи концевых и насадных фрез, с использованием вертикальных и горизонтальных фрезерных станков. Движение заготовки – продольное, фрезы – радиальное, по направлению к центру детали (рис. 4).

Рис. 4. Фрезерование шпоночных пазов:

а – дисковыми фрезами с вертикальным или поперечным движение подачи; б – шпоночными фрезами с маятниковым движением подачи; Dr – направление движения резания; h – глубина фрезерования; Da – диаметр концевой фрезы; t- припуск, снимаемый за один проход инструмента

Расстояние S, преодолеваемое шпоночной фрезой, должно быть не более чем 0,02-0,04 мм/зуб при скорости V не более 15-20 м/мин Для дисковых пазовых фрез, соответственно, 0,03-0,06 мм/зуб и 25-40 м/мин.

Точное фрезерование шпоночных пазов может быть получено с использованием шпоночно-фрезерных станков. Глубина фрезерования при обработке на таком специальном оборудовании составляет от 0,2 до 0,4 мм. Обработка паза ведется в два прохода при одинаковой глубине резания, в прямом и обратном направлении. Такой способ фрезерования получил название маятникового.

Как фрезеровать уступы

Формирование уступов на заготовках различных деталей может успешно выполняться на вертикальных и горизонтальных фрезерных станках. Технологической картой изготовления деталей могут быть предусмотрено использование различных видов фрез, в зависимости от требуемой формы и размеров детали, площади ее поверхности. При значительных размерах обрабатываемой поверхности предпочтение отдается торцовым фрезам (рис. 5, г). В остальных случаях применяют дисковые, а также концевые фрезы. Для одновременной обработки двух уступов на одной детали используют комплект из дисковых фрез, установленных на одной цилиндрической оправке (рис. 5, а-в).

Дисковую фрезу необходимо подбирать таким образом, чтобы ширина обрабатываемого уступа была меньше ширины фрезы на 5-6 мм, это облегчит обработку и обеспечит расчетную точность поверхности.

Рис. 5. Схема обработки уступов:

а – дисковыми фрезами; б – концевыми фрезами; в – набором фрез; г – торцовыми фрезами; Dr – направление движения резания

Дисковую фрезу с крупными (или нормальными) зубьями используют для фрезерования материалов, легко поддающихся обработке. В этом случае можно задавать большую глубину резания. Детали из труднообрабатываемых материалов фрезеруют с использованием инструмента с мелкими или нормальными зубьями.

В случаях, когда два уступа расположены на детали симметрично, их можно обработать поочередно, используя станки с двухпозиционными поворотными столами. Для этого, обработав первый уступ, стол разворачивают вместе с закрепленной на нем деталью на 180° и обрабатывают следующий уступ.

Отрезка заготовок. Нарезание глубоких пазов

Отрезку частей заготовок и нарезание глубоких пазов проводят с использованием отрезных (прорезных) фрез. При выполнении этих операций следует помнить, что выбор тонкой фрезы большого диаметра может привести к искривлению и нарушению формы отрезаемой заготовки. Это связано с уменьшенной жесткостью фрезы, поэтому при подборе отрезного (прорезного) инструмента следует отдавать предпочтение инструменту с минимально возможным диаметром. Учитывается при этом и скорость резания, различная для разрезания заготовок из различных материалов. Так, для резки стальных деталей скорость резания составляет от 24 до 60м/мин, для серого чугуна – от 12 до 65 м/мин, для ковкого чугуна – от 27 до 75 м/мин.

Крепят детали при разрезании, как правило, в тисках. Листовой металл разрезают с использованием подачи S от 0,01 до 0,08 мм/зуб. Материал фрезы – быстрорежущая сталь.

Читайте также: