Электроконтактная приварка ленты реферат

Обновлено: 04.07.2024

Описание работы

Объектом дипломного проектирования является участок по восстановлению деталей машин.

Цель работы – совершенствование организации и технологии восстановления деталей машин электроконтактной приваркой в ГУСП совхоз-заводе.

Произведен расчет общей трудоемкости ремонта, подбор основного технологического оборудования, разработана конструкция головки для шовной электроконтактной приварки, рассмотрена безопасность и экологичность всего проекта, экология и защита окружающей среды.

Рассчитаны технико-экономические показатели по внедрению разрабатываемой установки. Срок окупаемости капитальных вложений составляет 2,8 года.

Основную долю себестоимости ремонта, составляют расходы на новые запасные части и узлы. Поэтому организация восстановления изношенных деталей позволяет существенно снизить затраты на ремонт, значительно уменьшить дефицит новых запасных частей.

Расчеты показали, что организовать участок восстановления изношенных деталей электроконтактной приваркой ленты, для ГУСП совхоз-завода “Дмитриевский” экономически целесообразно, но все-таки наблюдается недогруженность оборудования, поэтому есть смысл восстанавливать на участке для других хозяйств и предприятий.

Расчеты показали, что имеющиеся производственные площади мастерской позволяют выполнить планируемые объемы ремонтных работ.

Для снижения себестоимости ремонта деталей в проекте, как пример, разработан технологический процесс восстановления детали- картера бортовой передачи.

На этом примере доказана целесообразность использования в ремонте восстановленных деталей, стоимость которых значительно ниже новых.

При износе отверстий с внутренними цилиндрическими поверхностями рациональным способом нанесения материалов на рабочие поверхности деталей является электроконтактная приварка, которая позволяет получить детали с высоким коэффициентом износостойкости, долговечности, выносливости. На основе анализа существующих конструкций головок для электроконтактной приварки, предложен вариант головки для восстановления внутренних цилиндрических поверхностей.

При проектирование участка восстановления соблюдены все требования, предъявляемые к нему с точки зрения безопасности и экологичности производства.

Предложенные в проекте мероприятия оценены технико-экономическими расчетами. Капиталовложения, необходимые для осуществления этих мероприятий, окупятся в течении 2,8 лет.

Содержание архива

Записка пояснительная;

Ведомость дипломного проекта;

Рецензия;

Чертежи:

- Участок восстановления изношенных деталей;

- Токосъемник;

- Установка электроконтактной приварки 01.11-22 ВО;

- Технико-экономические показатели;

- Показатели хозяйственной деятельности;

- Ролик;

- Станок для электроконтактной приварки ленты;

- План участка восстановления;

- Корпус;

- Крышка;

- Маршрутная карта восстановления картера бортовой передачи;

- Операционные карты;

- Головка для шовной контактной приварки лист 2;

- Головка для шовной электроконтактной приварки СБ;

- Картер бортовой передачи РП и ОП;

- Качалка;

- Головка для шовной контактной приварки лист 1;

- Анализ хозяйственной деятельности;

- Вал-молот;

- Анализ существующих конструкций;

- Спецификации.

Краткая инструкция:

- Ищите подходящую работу в строке поиска в центре страницы сверху или по боковой панели навигации слева.

- Оцените качество работы с помощью содержания и скриншотов чертежей, которые находятся в архиве. Для просмотра скринов скачайте архив со страницы оплаты." ?>

- Если работа вас устраивает, выберите способ оплаты (PayMaster, Фрикасса или Интеркасса) или воспользуйтесь личным кабинетом и личным счетом, который вы можете пополнить там же.

- Ожидайте, на вашу почту придет пароль от архива. Чтобы ускорить получения пароля, необходимо правильно заполнить форму оплаты - указать свой электронный адрес.

- Если нужно срочно, то обращайтесь лично на WhatsApp или на телефон, указанный в шапке сайта.

Быстрая навигация по ключевым вопросам:

Цена дипломной работы 3687.5 ₽ Получить скидку 20%

Нашли дешевле? - Где? Сделаем еще дешевле!

Эту работу вы можете получить по обмену

Помочь выбрать?

Об этой работе

Автор (псевдоним): Евгений

Модератор(ы): Штатный модератор StuDiplom - В проверке этой работы участвовал наш опытный модератор, который проверил её содержание и полноту.

Категории: Дипломные работы > Ремонт машин

ID работы: N-DP-2316, размер архива: 1.3 Мбайт

Дата публикации: 20.05.2019 05:47

Принимаем:

Пишите, звоните до 21: 00 по Москве:

©Проект-Технарь, 2010-2022

Все работы, чертежи и связанные с ними материалы принадлежат его автору и предоставляются только в ознакомительных целях.

ИНН550705958503

Процесс электроконтактной приварки.Электроконтактная приварка металлического слоя имеет значительные преимущества по сравнению с традиционными способами наплавки (под флюсом, в защитных газах, порошковыми проволоками). Важнейшими ее преимуществами является отсутствие нагрева восстанавливаемых деталей, повышение производительности процесса в 2 — 3 раза, снижение расхода металла в сравнении с электродуговой наплавкой в 3— 4 раза, возможность использования для приварки материала в виде ленты, проволоки и порошка, одновременная с приваркой закалка нанесенного слоя материала. При контактной приварке отсутствует выгорание легирующих элементов в наплавленном слое, улучшаются санитарно-гигиенические условия труда.

Исследователями установлено, что 70 — 80 % деталей автомобилей, тракторов и других машин выбраковывают при износах до 0,3 мм, а у двигателей число деталей с таким значением износа достигает 90 %. Контактная приварка позволяет проводить регулируемую по толщине приварку металлического слоя в пределах 0,1 — 1,5 мм, что значительно уменьшает припуски на механическую обработку, Поэтому восстановление деталей определенной номенклатуры электроконтактной приваркой металлического слоя является одним из лучших вариантов малоотходной технологии.

Сущность процесса восстановления заключается в приварке мощными импульсами тока к изношенной

поверхности детали компактных (лента, проволока) или порошковых материалов. Процесс отличается тем, что в сварочной точке, образующейся от действия импульса тока, происходит соединение основного (деталь) и присадочного металлов. Сплошная приварка металлического слоя происходит в результате воздействия сварочных импульсов, образующих сварочные точки, которые перекрывают друг друга вдоль и между рядами. При этом металл ленты расплавляется только в тонком поверхностном слое в месте ее контакта с восстанавливаемой деталью.

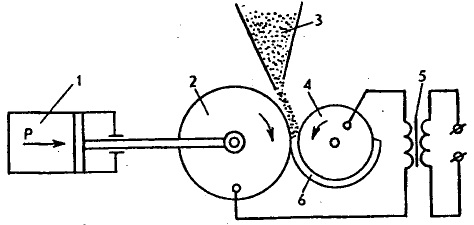

Процесс контактной приварки ленты(рис. 8.1)осуществляется совместным деформированием привариваемой ленты иповерхностного слоя основного металла (деталь), нагретых в зоне деформации до пластического состояния короткими 0,02 — 0,16 с импульсами тока 4 — 30 кА. Перекрытие сварочных точек между собой достигается вращением деталей со скоростью, пропорциональной частоте импульсов тока, и продольной подачей цилиндрических электродов.

Электроконтактная приварка ленты к цилиндрической поверхности детали характеризуется следующими параметрами: импульсами тока (Jсв), продолжительностью импульса (tсв), усилием сжатия электродов (Qсж), частотой вращения шпинделя (п) и подачей сварочных электродов.

Чтобы обеспечить требуемый высококачественный уровень восстановления деталей необходимым условием является образование в сварочной точке общих зерен (для однородных или близких по химическому составу соединяемых материалов) или новых фаз (для сварки разнородных материалов). Прочностные свойства сварного соединения, содержащего вновь образованные фазы, определяются свойствами этих фаз. При оптимальных параметрах электроконтактной приварки прочность соединения основного (деталь) и присадочного (лента) материалов достигает значений, соизмеримых с прочностью одного из соединяемых материалов. В этом случае разрушение образцов происходит не по зоне соединения, а по наименее прочному основному или присадочному материалу.

Оборудование для электроконтактной приварки.Для восстановления широкой номенклатуры деталей с использованием в качестве присадочного материала металлической ленты, проволоки и порошка серийно выпускаются наплавочные головки, которые монтируются на токарный станок или специализированные установки, снабженные унифицированными узлами: вращателем, приводом подач, суппортом со сварочной головкой, прерывателем, источником питания, пневмопиколью и пультом управления.

Среди сварочных головок наиболее широкое распространение получила головка типа ГКН-Р1 (рис. 8.2) для электроконтактной наплавки проволоки. В комплект поставки головки входит источник питания (трансформатор мощностью 75 кВт) и сварочный прерыватель типа ПИЩ, обеспечивающий регулировку импульсов и пауз в заданном режиме. В качестве базового вращателя используется токарный станок 1К62 или 16К.20.

По конструкции головка представляет собой два кронштейна, которые жестко закреплены на основании. В верхней части кронштейнов приварены опоры, на которые при помощи болтов прикреплены рессоры. На свободных концах рессор жестко закреплены бронзовые оси, соединенные гибкими токоведущими шинами со вторичной обмоткой трансформатора. На бронзовых осях через контактные втулки установлены сварочные ролики. Присадочная проволока подается в контакт между сварочным роликом и восстанавливаемой поверхностьюдетали. Требуемое направление подачи проволоки устанавливается при помощи направляющего мундштука, закрепленного на планке. На двух суппортах закрепляется основание головки, электрически изолированной от них при помощи текстолитовых прокладок.

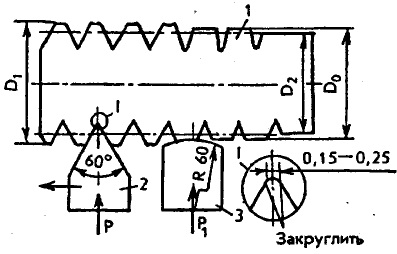

Наплавочная головка обеспечивает качественное восстановление наружных цилиндрических гладких поверхностей, а также резьб.

При восстановлении резьбы контактной приваркой присадочную проволоку укладывают во впадины

резьбы и зажимают проволоку и деталь между сварочными роликами (рис. 8.3). После включений питания, ток, проходя через проволоку и резьбу, нагревает их в месте контакта до сварочной температуры. После приложения усилия к роликовым электродам нагретая присадочная проволока заполняет впадину между витками резьбы и сваривается с ее боковыми поверхностями, образуя сплошной наплавленный слой. При выборе диаметра проволоки исходят из того, чтобы при нагреве и осадке проволока полностью заполняла впадину между витками и при этом оставался припуск на последующую механическую обработку. Обычно берут проволоку диаметром, равным шагу резьбы или больше его на 5 — 10 %.

На ремонтных заводах и в автотранспортных предприятиях (АТП) наиболее часто используют установки для контактной приварки металлического слоя, разработанные в научно-производственном объединении "Ремдеталь".

Установка модели ОКС-011-02 "Ремдеталь" предназначена для восстановления посадочных мест под подшипники деталей типа вал. Изношенную поверхность восстанавливают приваркой стальной ленты перекрывающимися точками при помощи регулируемых импульсов тока (до 14 к А). При этом восстанавливаемая деталь и сварочные ролики охлаждают водой, что обеспечивает закалку наносимого слоя металла. При помощи данной установки можно вести также приварку металлокерамических твердых сплавов под слоем металлической ленты, материал которой служит при этом связкой. Особенностью конструкции установки является бесступенчатое регулирование частоты вращения и скорости подачи, обеспечиваемое тиристорными электроприводами постоянного тока. При помощи установки можно восстанавливать детали диаметром 20 — 150мм и длиной до 1200 мм. Толщина приваренного слоя может регулироваться в пределах 0,3 — 1,2 мм и определяется толщиной присадочной ленты. Широкий диапазон частоты вращения шпинделя (0,15— 15 мин -1 ) и скорости перемещения сварочной головки (4,5 — 450 мм/мин) позволяет выбирать наиболее оптимальные режимы наплавки. Производительность установки достигает 100 см 2 /мин.

Для восстановления рабочих поверхностей наиболее дорогостоящих деталей двигателей внутреннего сгорания разработана гамма специализированных, высокопроизводительных установок для контактной приварки компактного и порошкообразного материала.

Установка ОКС-011-1-06 "Ремдеталь" предназначена для восстановления внутренней поверхности гильз цилиндров автомобильных и тракторных двигателей приваркой ленты или порошка, а также может быть использована для закалки гильз. Деталь в процессе приварки вращается, а сварочные клещи имеют, продольное перемещение.

Для восстановления опор блоков цилиндров под коренные шейки коленчатых валов служит установка ОКС-ОИ-Ы! "Ремдеталь". Особенностью конструкции установки является использование вращающейся сварочной головки и поворотного стола, имеющего продольную подачу. Это позволяет восстанавливать также отверстия (диаметром 80 — 300 мм и глубиной до 350 мм) в других крупногабаритных корпусных деталях.

Установка ОКС-ОП-1-08 "Ремдеталь" предназначена для восстановления внутренних поверхностей верхней головки шатунов диаметром от 55 — 150 мм, а также стаканов подшипников и других деталей. Приварка слоя осуществляется импульсами тока определенной длительности и силы. Время прохождения сварочного тока регулируется прерывателем. Работа на установке производится в полуавтоматическом режиме, производительность достигает 60 см 2 /мин. Благодаря охлаждению водой нагрев и деформация деталей отсутствуют.

Кроме перечисленных выше разработаны также установки для восстановления клапанных гнезд головок цилиндров наваркой порошкообразным материалом, для восстановления зубьев шестерен гидронасосов и другие специализированные устройства.

Наплавочные материалы. В качестве наплавочных материалов используют компактные (ленты, проволоки) и порошкообразные материалы. Выбор материала определяет физико-механические свойства покрытий. Наиболее широкое распространение в качестве материала при восстановлении автомобильных деталей приваркой нашли стальные ленты.

В процессе восстановления деталей приваркой зона сварки охлаждается водой, что способствует образованию в наплавленном слое закалочных структур и предотвращает нагрев и деформацию детали. Твердость приваренного слоя зависит от содержания углерода и легирующих элементов в материале ленты. Для восстановления каждой конкретной детали выбирают ленту из такого сплава, который после приварки с одновременной закалкой- обеспечивал бы твердость наплавленного слоя, отвечающую твердости, указанной в рабочем или ремонтном чертеже на данную деталь. Выбирая ленты с тем или иным содержанием углерода, можно в широких пределах (от 30 до 65 ИКС) изменять твердость приваренного слоя. Твердость приваренного слоя в НКС в зависимости от используемого материала ленты приведена ниже:

Сталь 20 . 30 — 35

При электроконтактной приварке проволоки используют проволоки сплошного сечения (Св-08, Св-08ГС, Св-08Г2С, НП-ЗОХГСА и др.) и порошковые (ПП-АН-10, ПП-АН-128). Для восстановления резьб применяют проволоки из малоуглеродистых сталей.

В качестве материалов для роликовых электродов наплавочных установок используют специальные бронзы, содержащие хром, цирконий и другие элементы.

Для приварки порошковых материалов используют порошковые сплавы ПХ20Н80, механические смеси КБХ и ФБХ-6-2 и самофлюсующиеся порошки ПГ-Ю-01, ПГ-СР-2. Однако использование порошкообразных материалов при восстановлении автомобильных деталей контактной приваркой слоя встречается еще достаточно редко. Это объясняется относительно низкой прочностью сцепления (усилие на разрыв 150—300 МПа) нанесенного покрытия с основой и его пористостью.Режимы приварки. По принятой классификации параметры, определяющие режимы наплавки, разделяются на электрические и механические.

К электрическим параметрам относятся сила сварочного тока и длительность сварочного цикла. При недостаточной силе тока полной сварки ленты и детали в сварной точке не происходит.

Увеличение силы тока и продолжительности сварочного цикла стабилизирует процесс сварки. При повышении этих параметров до значений, превышающих номинальные, появляются выплески металла, и на поверхности восстанавливаемой детали образуются поры и трещины.

К механическим параметрам относятся: частота вращения детали, подача электродов, усилие сжатия электродов. Подача электродов, частота вращения детали и частота импульсов — важные параметры, соотношение которых следует подбирать

так, чтобы обеспечить 6 — 7 сварных точек на 1 см длины сварного шва. Этот показатель определяют методом подбора частоты импульсов на эталонных образцах при постоянной скорости их вращения. Подача электродов влияет на перекрытие сварных точек. Недостаточное перекрытие ухудшает свариваемость привариваемого слоя с материалом детали. Повышенное перекрытие точек увеличивает зону отпуска, что приводит к уменьшению средней твердости приваренного слоя. Оптимальные режимы контактной приварки ленты приведены в табл. 8.1.

При разработке технологического процесса восстановления резьбовых участков валов контактной сваркой следует установить правильное соотношение между усилием сжатия Qсж и силой сварочного тока Jсв в зависимости от шага резьбы и диаметра детали. Оптимальная зависимость между силой сварочного тока и усилием сжатия Qсж =0,64

Сила сварочного тока должна быть такой, чтобы создать высокую температуру в месте контакта проволоки с деталью, достаточную для сварки металла в твердой фазе, но в то же время не расплавить витки. Усилие сжатия приводит проволоку и деталь в тесное соприкосновение, способствуя разрыву оксидных пленок и слоев адсорбированных газов, обеспечивает возможность сварочного процесса и оказывает значительное влияние на качество сварного соединения. Давление в месте контакта проволоки с деталью составляет Р= Qсж/F = = 0,8—1,0 МПа (при плотности тока 300 — 400 А/мм 2 ). При таком соотношении сварочного давления и плотности тока продолжительность сварочного цикла принимается 0,08—0,12 с. С увеличением шага резьбы продолжительность сварочного цикла увеличивается. Уменьшение сварочного цикла приводит к недостаточному оплавлению проволоки и детали. Качественное восстановление резьбы обеспечивается в том случае, когда последующая точка перекрывает предыдущую неменеечемна25~-30 %.

Чередование включения и выключения тока происходит в виде сварочных импульсов и пауз между ними. В этом случае перекрытие сварных точек определяется совокупностью трех параметров: скорости сварки, продолжительности сварочного цикла tсв и продолжительности паузы tп. Наилучшие результаты при сварке среднеуглеродистых сталей достигаются, если соотношение между продолжительностью сварочного цикла и паузы составляет tсв/ tсв + tп = 0.5. При этом tп = tсв т.е. чередование включения сварочного тока происходит через равные промежутки времени.

Технологические особенности восстановления деталей контактной приваркой. Технология включает операции подготовки деталей и ленты, приварку ленты и механическую обработку приваренного слоя.

Подготовка детали под наварку заключается в тщательной ее очистке и обезжиривании, исправлении центровых поверхностей и последующей механической обработке (шлифовке, точению) восстанавливаемой поверхности шейки до диаметра меньше номинального на 0,154-0,3 мм.

Заготовки для восстановления шеек валов изготавливают вырубкой из ленты при помощи штампа или нарезают на ножницах. Перед наваркой ленты очищают от грязи и обезжиривают. Длина заготовки должна быть равна длине окружности восстанавливаемой шейки, при этом зазор в месте стыка более 0,5 мм не допускается. Ширина заготовки ленты должна на 1 —2 мм быть меньше ширины восстанавливаемой поверхности. Толщина ленты выбирается в зависимости от требуемой толщины наваренного слоя (учитывают износ восстанавливаемой шейки, предварительную ее обработку, припуск на последующую механическую обработку).

Ленту приваривают в два приема: предварительно и окончательно. Перед приваркой устанавливают выбранные режимы сварки. Затем деталь закрепляют в патроне, а лента подводится под верхний контактный ролик и прихватывается к восстанавливаемой поверхности несколькими сварочными точками. После чего включают вращение детали и подачу электродов и окончательно приваривают ленту.

Механическая обработка наваренных поверхностей осуществляется на любых круглошлифовальных станках типа ЗМ132, ЗМ152 и др.

Рассмотренный способ используется на ремонтных предприятиях для восстановления десятков Наименований деталей, в том числе блоков цилиндров, гильз цилиндров, валов коробок передач, шкивов, крестовин дифференциалов, разжимных кулаков и пр. Однако отсутствие надежного оборудования, дефицитность материала в виде лент сдерживают широкое внедрение этого прогрессивного способа восстановления на ремонтных предприятиях.

Сущность электроконтактной приварки металлического покрытия состоит в закреплении материала на изношенной поверхности детали мощными импульсами тока с приложением давления (рис. 2.21.).

Рис. 2.21. Схема электроконтактной приварки ленты: 1 - ролики; 2 - восстанавливаемая деталь; 3 - покрытие; 4 - трансформатор; 5 - контактор; Р - усилие; I - ток

Способ исправляет некоторые недостатки наплавки. Наплавка сопряжена с большим вложением тепла в материал детали, что приводит к выгоранию легирующих элементов, возникновению закалочных структур, появлению трещин, трудностям механической обработки. Недостатки наплавки выявляются и в случае восстановления деталей с малыми износами. Минимальная толщина наплавочных покрытий ограничена. Наплавка под слоем флюса обеспечивает толщину покрытия не менее 3 мм, а вибродуговая и в среде защитных газов - не менее 1,5 мм. Таким образом, основная часть наплавленного металла превращается в стружку при механической обработке покрытия. Кроме того, большинство видов наплавки связано с тяжелыми и вредными условиями труда.

При электроконтактной приварке металл детали и покрытия расплавляется в результате прохождения тока не по всему объему покрытия, а только в точках контакта материала. Способ реализуют на установках путем совместного деформирования наносимого металла и поверхностного слоя детали, нагретых в очагах пластического деформирования короткими (0,02. 0,16 с) импульсами тока 7. 30 кА. Количество выделившегося тепла Q при этом равно:

|

где k - коэффициент пропорциональности; I - сила тока, А; R - сопротивление участка цепи, Ом; t - время действия тока, с.

Деформирующее усилие составляет 1000. 1600 Н. Покрытие приваривают к поверхности детали перекрывающимися точками, которые располагаются по винтовой линии. Сварные точки перекрываются как вдоль рядов, так и между ними. Перекрытие точек достигают частотой импульсов тока, пропорциональной частоте вращения детали и скорости продольного перемещения сварочной головки. Такое расположение сварных точек обеспечивает качественную приварку. При электроконтактной приварке материал детали прогревается на малую глубину, что обеспечивает неизменность его химического состава и исключает применение флюсов и защитных газов. Для уменьшения нагрева детали и улучшения условий закалки приваренного покрытия в зону приварки подают охлаждающую жидкость. Обеспечивается хорошее соединение покрытия с восстанавливаемой поверхностью, постепенное изменение свойств в зоне перехода между приваренным и основным металлом.

По сравнению с дуговыми способами наплавки электроконтактная приварка металлического покрытия с охлаждением рабочей зоны позволяет:

- увеличить производительность труда в 2. 3 раза;

- сократить расход материалов в 3. 4 раза за счет сокращения потерь на разбрызгивание металла и создания минимально необходимого припуска на обработку;

- исключить нагрев и деформацию детали;

- обеспечить закалку покрытия непосредственно в процессе приварки;

- достичь прочности соединения покрытия с восстанавливаемой поверхностью 100. 250 МПа;

- наплавлять черные и цветные металлы на различные марки сталей и чугунов;

- исключить выгорание легирующих элементов;

- обеспечить различные сочетания присадочных материалов;

- обеспечить благоприятные санитарно-производственные условия.

Электроконтактная приварка покрытий является природоохранным, ресурсо- и энергосберегающим технологическим процессом.

Виды способа определяются основным материалом, применяемым для нанесения покрытий. В качестве материала применяют проволоку, ленту, порошки и сочетания порошков с лентой.

Материалы и технологии

Проволочный материал нашел широкое применение при восстановлении резьбы и шеек валов, ленточный - при восстановлении шеек валов и поверхности отверстий в корпусных деталях (например, гильзах и блоках цилиндров), а порошковый - при восстановлении шеек валов и конических поверхностей клапанов.

Применяют проволочный материал диаметром 1,6. 2,5 мм сплошного сечения Нп-35, Нп-40, Св-08, Св-08Г2С, Нп-30ХГСА, ПК-2 и порошковую проволоку (например, ПП-АН-10). Покрытие из проволочного материала характеризуется сплавлением между витками проволоки и плотной упаковкой его объема. На твердость и прочность покрытия наибольшее влияние оказывает его материал.

Диаметр проволоки при восстановлении резьбы выбирают из расчета, чтобы проволока при нагреве и осадке полностью заполнила впадину между витками и обеспечила припуск на механическую обработку. Этому условию удовлетворяет превышение диаметра проволоки на 5. 10 % шага резьбы.

Приварка проволоки отрицательно влияет на усталостную прочность восстановленных элементов.

Большое распространение нашла электроконтактная приварка ленты толщиной 0,5. 0,6 мм из углеродистых сталей 10, 20, 40, 50, У7, У8, 65Г и легированных сталей 40Х и 50ХФА. Этот способ требует применения оборудования для мерной отрезки ленты и ее предварительной гибки. Применение сплошных и спеченных лент различного состава и твердости позволяет повысить износостойкость восстановленных элементов в 5. 10 раз по сравнению с новыми деталями.Износостойкость покрытий повышается в 10. 15 раз, если перед электроконтактной приваркой под стальную ленту с содержанием углерода не более 0,5 % толщиной 0,4 мм поместить зерна сплавов на основе карбидов вольфрама (ВК8, Т15К6 или релита) размером 0,3. 0,5 мм.

Широкими технологическими возможностями, позволяющими повысить послеремонтную наработку восстановленных деталей, обладает электроконтактная приварка порошковых материалов. Между движущимися заготовкой и электродом помещают металлический порошок, через них пропускают электрический ток с приложением давления.

В качестве основных материалов при приварке порошков используют сплавы ПГ-Х20Н80, СНГН, ПГ-СР2, 3 или 4, ПГ-ХН80СР2, ПГ-10Н-01, ПГ-10Н-04, ПГ-УС25, ПГ-С27, механические смеси КБХ и ФБХ-6-2, а также различные композиции.

Оборудование

Регулируемые импульсы сварочного тока получают с помощью прерывателей в серийных контактных сварочных машинах, например МШ-1 или МШК-2002 (К-421М), а также конденсаторных источников питания с зарядным напряжением 875. 900 В и емкостью рабочих конденсаторов 2000. 2300 мкФ. Электроды установок изготовляют из специальных медных сплавов типа БрХ, БрХК, БрНБТ и БрВНТ.

Оборудование блочно-модульного строения ВНИИТУВИД "Ремдеталь" создано на базе установки 011-1-00 для наплавки валов.

Восстановление деталей электроконтактной приваркой стальной ленты

Сущность процесса восстановления заключается в приварке мощными импульсами тока к поверхности детали стальной ленты. В сварочной точке, полученной от действия импульса тока, происходит расплавление ленты и поверхности детали. Металл ленты расплавляется не по всей толщине, а лишь в тонком поверхностном слое в месте контакта с деталью. Ленту приваривают по всей изношенной поверхности перекрывающимися точками, которые располагаются по винтовой линии. Перекрытие точек как вдоль рядов, так и между рядами достигается вращением детали со скоростью, пропорциональной частоте импульсов, и продольным перемещением сварочных клещей. С целью уменьшения нагрева детали и закалки слоя в зону сварки подают охлаждающую жидкость.

Твердость наплавленного слоя зависит от содержания углерода в материале ленты. Особенно высокую твердость обеспечивают хромистые и марганцовистые ленты.

Способ эффективен при восстановлении стальных и чугунных деталей с малыми износами (в пределах 0,3-0,5 мм и менее). Востанавливают этим способом посадочные места под подшипники и другие цилиндрические поверхности на валах, в стаканах подшипников и т. д.

Недостатком способа является ограниченная толщина наносимого слоя и сложность оборудования.

Разновидностью электроконтактной приварки является приварка проволоки при восстановлении резьбовых участков валов, которую укладывают во впадины резьбы.

Восстановление деталей электроконтактным напеканием порошков

Способ напекания порошков сочетает в себе ряд процессов, протекающих одновременно: прессование и спекание металлического порошка, припекание его к поверхности детали под действием давления и температуры. Сущность способа заключается в том, что между вращающейся деталью, установленной в шпинделе токарного станка, и медным роликом-электродом подают присадочный порошок. Ролик при помощи пневмо- или гидроцилиндра прижимается к детали с усилием 0,75-1,2 кН.

Рис. Схема электроконтактного напекания металлических порошков:

1 — силовой цилиндр; 2 — ролик; 3 — бункер с порошком; 4 — деталь; 5 — трансформатор; 6 — нанесенный слой; 7 — прижимное усилие.

При проворачивании детали и ролика и в результате большого электрического сопротивления в месте их контакта порошок нагревается до 1000-1300°С. Нагретые частицы порошка спекаются между собой и с поверхностью детали. Для напекания порошка применяют большую силу тока (2600-3000 А на 1 см ширины ролика) и низкое напряжение (0,7-1,2 В).

Физическая сущность процесса заключается в том, что напекаемый слой не нагревается до температуры плавления. Спекание частиц порошка в слой и припекание слоя происходят за счет диффузионных процессов и сплавления частиц порошка в отдельных контактирующих точках их поверхности. Эта особенность процесса приводит к тому, что покрытие получается пористым. Заполненные маслом поры способствуют образованию устойчивой масляной пленки при работе сопряжения.

Качество слоя во многом зависит от размеров детали и ролика, давления, создаваемого роликом, химического состава порошка и частоты вращения детали. При диаметрах восстанавливаемых деталей 30-100 мм напеканием можно получить слой толщиной от 0,3 до 1,5 мм.

Преимущества процесса — высокая производительность, малая глубина теплового воздействия и высокая износостойкость слоя. К его недостаткам можно отнести ограниченность толщины напекаемого слоя и сложность оборудования.

Восстановление деталей электромеханической обработкой

Электромеханический способ восстановления деталей основан на сочетании термического и силового воздействия на поверхностный слой. Его применяют для восстановления валов и осей с небольшим износом, а также как заключительную операцию при обработке деталей. Процесс заключается в следующем. Деталь, установленную в патроне токарного станка, через контактное устройство на шпинделе подсоединяют к одной из клемм вторичной обмотки трансформатора; ко второй клемме подсоединяют инструмент, изолированно установленный в резцедержателе суппорта станка. В зону контакта детали и инструмента подают ток 350—1300 А при напряжении 2-6 В. Ток большой силы и низкого напряжения мгновенно нагревает металл в зоне контакта до высокой температуры (800-900’С). Быстрый отвод теплоты внутрь детали способствует закалке поверхностного слоя. Этим способом можно получить шероховатость поверхности Ra 0,16 и исключить операцию шлифования. Одновременно улучшаются механические свойства поверхностного слоя детали за счет его закалки на глубину 0,1 мм.

Рис. Схема высадки и сглаживания металла:

1 — деталь; 2 — высаживающий инструмент; 3 — сглаживающий инструмент, D0 — диаметр после сглаживания; D1 — диаметр после высадки; D2 — начальный диаметр.

При восстановлении изношенных осей и валов изношенную поверхность сначала обрабатывают высаживающим инструментом 2. Нагретый в зоне контакта металл выдавливается, образуя выступы, аналогичные резьбе. В результате диаметр детали увеличивается до диаметра D1. Вторым проходом сглаживающего инструмента 3 высаженную поверхность обрабатывают до необходимого размера D2.

Этим способом восстанавливают преимущественно поверхности валов неподвижных соединений (посадочные места под подшипники, шестерни, шкивы и т.д.) с износом не более 0,25 мм.

Введение дополнительного материала позволяет восстанавливать электромеханической обработкой детали с износом более 0,25 мм. В высаженную винтовую канавку навивают стальную проволоку, предварительно очистив ее, и приваривают роликовым инструментом.

Преимущества электромеханической обработки — высокая производительность, отсутствие коробления, низкая себестоимость. Основной недостаток — трудность получения в процессе обработки сплошного контакта инструмента с поверхностью, недостаточная стойкость высаживающих и сглаживающих пластин.

Исследовано влияние основных технологических параметров на качество получаемых соединений при ЭКП нерез промежуточный слой из порошка ПГ-СР2, ПГЖ-14 и СЧ15−32 без их плавления. Установлено, что оптимальным режимом ЭКП ленты толщиной 0,5 мм из стали 50ХФА к валам из стали 45 диаметром 50 мм через промежуточный слой из исследованных порошков является: Р = 1,4 кН, J = 5,5 кА, tM = 0,06 с, tn = 0,08… Читать ещё >

Восстановление деталей машин электроконтактной приваркой металлической ленты через промежуточный слой ( реферат , курсовая , диплом , контрольная )

Содержание

- 1. СОСТОЯНИЕ ВОПРОСА, ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЯ

- 1. 1. Условия работы деталей сельскохозяйственных машин

- 1. 2. Электроконтактная приварка как способ восстановления деталей машин

- 1. 3. Особенности формирования покрытия при электроконтактной приварке

- 1. 4. Применение промежуточного слоя при соединении металлов в твердом

- 1. 5. Цель и задачи исследования

- 2. 1. Расчетно-экспериментальная оценка выбора оптимального режима электроконтактной приварки металлической ленты через промежуточный слой.'

- 2. 2. Определение остаточных напряжений в покрытии после электроконтактной приварки и механической обработки

- 2. 3. Расчетная оценка износа роликовых электродов при электроконтактной приварки

- 3. 1. Оборудование для получения покрытий электроконтактной приваркой

- 3. 2. Материалы для проведения исследований

- 3. 3. Подготовка присадочного материала

- 3. 4. Определение прочности соединения

- 3. 5. Металлографические исследования

- 3. 6. Измерение микротвёрдости

- 3. 7. Микрорентгеноспектральный анализ

- 3. 8. Определение усталостной прочности

- 3. 9. Определение ударной вязкости

- 3. 10. Определение коррозионной стойкости

- 3. 11. Методика определения величины осадки ленты

- 3. 12. Методика определения износостойкости

- 3. 13. Методика определения остаточных напряжений в покрытиях после электроконтактной приварки и шлифования

- 4. 1. Влияние параметров электроконтактной приварки на качество получаемого покрытия из металлической ленты через промежуточный слой

- 4. 1. 1. Влияние усилия сжатия электродов, силы тока и длительности его протекания на прочность

- 4. 1. 2. Результаты металлографических исследований и микрорентгеноспектрального анализа

- 4. 1. 3. Результаты испытаний на ударный изгиб и усталостную прочность

- 4. 1. 4. Результаты испытаний на износостойкость и коррозионную стойкость соединения

- 4. 1. 5. Результаты влияния способа подготовки поверхности детали и фракционного состава порошка на прочность соединения

- 5. 1. Основные характеристики продукции (услуги)

- 5. 2. Оценка рынка сбыта

- 5. 3. Конкуренция.1 Ю

- 5. 4. Оценка издержек производства и расчет себестоимости

- 5. 5. Финансовый план

Одним из важнейших направлений обеспечения запасными частями машин и оборудования предприятий АПК является организация восстановления изношенных деталей.

Доказано, что 85% деталей машин теряют работоспособность при износах, не превышающих 0,2.0,3 мм. В машинах, поступающих в ремонт, годных деталей для эксплуатации до 45%, подлежащих восстановлению — до 50% и только 5−9% - не подлежит восстановлению. Все это говорит о значительных размерах ремонтного фонда и целесообразности его восстановления [1].

В настоящее время существуют различные методы восстановления деталей машин сельскохозяйственной техники, среди которых лидирующее положение занимают способы наплавки, предусматривающие расплавление основного и присадочного материалов. К таким способам наплавки относятся: ручная дуговая наплавка неплавящимися и покрытыми плавящимися электродами, наплавка под слоем флюса, дуговая наплавка в защитных газах, плазменная, вибродуговая, газовая и др. Эти способы позволяют значительно повысить производительность труда, получить наплавленные слои с особыми свойствами. Вместе с тем, применение этих способов в некоторых случаях затруднено вследствие значительного термического влияния на металл детали, окисления и выгорания легирующих элементов в основном и присадочном металлах, необходимости больших припусков на последующую механическую обработку, значительного расхода присадочного металла, необходимости значительных подготовительных операций, наличия газовыделения и интенсивного светового излучения.

Перспективным способом продления ресурса деталей машин и механизмов, в том числе и сельскохозяйственной техники, при сравнительно незначительном термомеханическом воздействии является электроконтактная приварка (ЭКП) металлических покрытий к детали через промежуточный слой из порошкового материала без его расплавления.

Однако до настоящего времени, практически, не изучена возможность использования порошковых материалов, имеющих температуру плавления существенно ниже температуры плавления соединяемых металлов, в качестве промежуточного слоя при ЭКП без его расплавления. В частности, в научно-технической литературе отсутствуют данные экспериментальных исследований технологических свойств приваренных металлических покрытий через промежуточный слой из порошкового материала, определяющих процессы формирования покрытия и ответственных за его физико-механические свойства, влияния параметров режима процесса ЭКП на формирование покрытия из данных материалов и качество его соединения с основным металлом, а также данные о физико-механических свойствах такого покрытия.

В связи с этим для успешного использования металлических покрытий, полученных ЭКП через промежуточный слой из порошкрвого материала без его расплавления в технологиях восстановления деталей машин и механизмов, необходимо провести комплекс исследований по выбору порошкового материала и его влиянию на качество соединения покрытия с деталью и свойства самого покрытия.

Целью работы является определение основных особенностей и закономерностей ЭКП металлической ленты через промежуточный слой из порошкового материала без его плавления, оптимизация режимов и разработка технологии восстановления деталей ЭКП через промежуточный слой.

В работе изучено влияние основных технологических параметров ЭКП на формирование покрытия и соединение его с основой через промежуточный слой из порошкового материала. Применительно к этому процессу, рассмотрены особенности формирования покрытия и образования соединения между приваренным слоем и основой с позиций современных представлений о механизме образования соединения в твёрдой фазе, разработана расчетно-экспериментальная модель оценки качества получаемого покрытия, позволяющая увязать рост прочности соединения покрытия с основным металлом, величиной деформации ленты и зоной термического влияния. Разработана методика оценки остаточных напряжений в поверхностном слое покрытия после ЭКП и шлифования без разрушения, а так же расчетно-экспериментальная оценка определения времени износа роликовых электродов.

Создана сварочная головка, позволяющая повысить стабильность качества получаемого покрытия при ЭКП и типовой технологический процесс восстановления цилиндрических деталей ЭКП металлической ленты через промежуточный слой из по рошкового материала.

Ожидаемый чистый дисконтированный доход за расчетный период (2 года) при восстановлении 2500 штук деталей в год составил 1089,8 тысяч рублей при сроке окупаемости — 2,3 года ("https://referat.bookap.info", 7).

Автор выражает особую благодарность старшему научному сотруднику, кандидату технических наук Латыпову Р. А. за помощь в работе над диссертацией.

1. Исследовано влияние основных технологических параметров на качество получаемых соединений при ЭКП нерез промежуточный слой из порошка ПГ-СР2, ПГЖ-14 и СЧ15−32 без их плавления. Установлено, что оптимальным режимом ЭКП ленты толщиной 0,5 мм из стали 50ХФА к валам из стали 45 диаметром 50 мм через промежуточный слой из исследованных порошков является: Р = 1,4 кН, J = 5,5 кА, tM = 0,06 с, tn = 0,08 с. Показано, что порошок ПГ-СР2 является оптимальным для использования его в качестве промежуточного слоя, так как при одинаковой прочности соединения в этом случае ширина переходного слоя, образовавшегося, в 30−80 раз, а глубина ЗТВ на 20.36% меньше аналогичных характеристик, полученных при использовании других исследованных порошков.

2. Металлографические исследования, испытания на микротвердость и результаты микрорентгеноспектрального анализа показали, что соединения, полученные ЭКП через промежуточный слой из порошка ПГ-СР2 без его плавления при оптимальных параметрах режима, не имеют дефектов типа пор, трещин и несплошно-стей. При этом в зоне соединения имеет место переходный слой в виде белой прерывистой полосы шириной Показать весь текст Стоимость уникальной работы

Читайте также: