Эксплуатация и обслуживание поршневых компрессоров реферат

Обновлено: 04.07.2024

Ежедневно.

1. Провести наружный осмотр компрессора.

Следует провести наружный осмотр компрессора, визуально оценить по внешним признакам рабочее состояние компрессора: перед началом работы проверить питающий кабель, предохранительный клапан, манометр, прессостат на отсутствие повреждений, которые могут повлиять на исправность действия. Осмотреть ресивер на отсутствие вмятин, трещин, проверить надежность крепления заземления.

2. Установить уровень масла и при необходимости скорректировать его.

- Контроль уровня масла.

Ежедневно, перед началом работы контролируйте уровень масла. Это можно сделать с помощью смотрового окна, которое располагается на поршневом блоке. Уровень масла в картере блока поршневого должен находиться в пределах красной метки смотрового стекла. При необходимости долейте компрессорное масло до необходимого уровня. При изменении цвета масла (побеление – присутствие воды, потемнение – сильный перегрев) рекомендуется немедленно заменить его. Следует не допускать утечек масла из соединений и попадания масла на наружные поверхности компрессора.

- Корректировка уровня масла

При обнаружении низкого уровня масла, необходимо его скорректировать, то ест долить. При этом не следует смешивать масла разного сорта и качества. Как правило, производитель указывает тип (марку) масла, которым заправлен компрессор. Далее нужно проделать рабочие операции по заливке масла:

- Отвинтить пробку заливного отверстия (смотреть схему компрессора).

- Долить масло до необходимого уровня.

3. Проверить плотность соединений воздухопроводов

Следует проверить плотность соединений воздухопроводов на предмет возможной утечки воздуха. Проверку плотности соединений воздухопроводов следует проводить на выключенной установке при давлении в ресивере не более (0,5 - 0,7) МПа.Не должны прослушиваться шумы пропуска воздуха в соединениях. При необходимости надо подтянуть соединения.

4. Слить конденсат из ресивера.

После каждой рабочей смены, а также по окончанию работы, необходимо сливать образовавшийся конденсат через кран слива конденсата, который расположен внизу ресивера. Если за этим не следить это приведен к дополнительному попаданию влаги в в пневмолинию, а в самом ресивере, со временем, возникнет коррозия металла и ржавчина, что ухудшит не только качество воздуха на выходе, но может быть опасно для последующей эксплуатации. Для слива конденсата необходимо выполнить следующие действия:

- Снизить давление в ресивере до (0,2 - 0,3) МПа.

- Подставить под конденсатоотводчик емкость для сбора конденсата.

- Ослабить винт конденсатоотводчика и слить конденсат.

- Закрыть кран слива конденсата.

- Утилизировать собранный конденсат согласно правилам охраны окружающей среды.

5. Очистить компрессор от пыли и загрязнений.

Необходимо следить за тем, чтобы компрессор был очищен от пыли и загрязнений для корректной и долговременной работы. Рекомендуется чистить все наружные поверхности, поршневого блока и электродвигателя от пыли и загрязнений, для улучшения охлаждения. В качестве обтирочного материала следует применять только хлопчатобумажную и льняную ветошь.

После первых 50-ти часов работы.

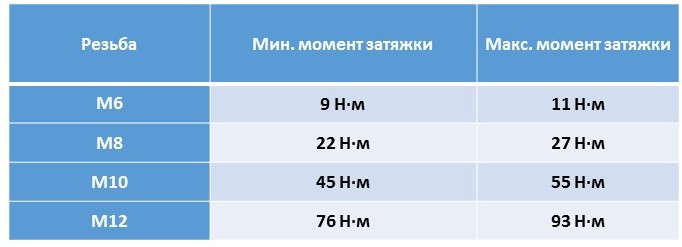

1. Проверить усилия затяжки болтов головок цилиндров поршневого блока.

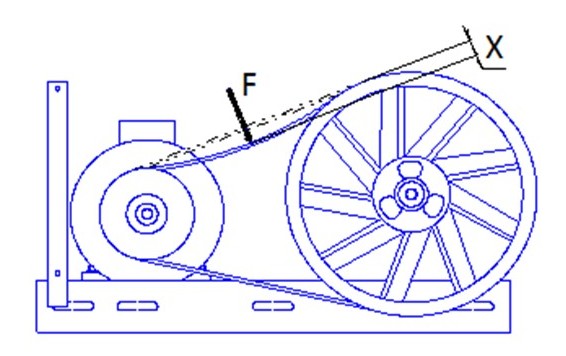

2. Проверить натяжение ремней

После первых 50-ти часов работы и далее через каждые 300 ч работы проверьте и при необходимости отрегулируйте натяжение ремней, очистите их от загрязнений. При недостаточном натяжении происходит проскальзывание ремней, возникает вибрация с воздействием на подшипники знакопеременной нагрузки "продергивание", перегрев шкивов, перегрев и снижение КПД блока поршневого. Когда ремни перетянуты, то происходит чрезмерная нагрузка на подшипники с повышенным их износом, перегревом электродвигателя и блока поршневого.

Для проверки натяжения ремней необходимо выполнить следующие действия:

- Снять защитное ограждение.

- Приложить силу F с усилием 20 Н, перпендикулярно к середине ремня.

- Измерить отклонение Х. Прогиб ремня Х должен составлять 5…6 мм.

- При необходимости отрегулировать натяжения ремней.

Натяжение нужно регулировать смещением электродвигателя, предварительно отпустив болты крепления его к платформе. Шкив электродвигателя и шкив поршневого блока должны находиться в одной плоскости

- Закрепить электродвигатель и установить защитное ограждение.

После первых 100-та часов (через каждые 100 ч.) работы.

1. Заменить масло.

После первых 100 часов работы необходимо провести замену масла. Далее через каждые 300 часов работы нужно также менять масло. Для заправки компрессора рекомендуется использовать компрессорные масла вязкостью 100 мм 2 /с при 40°С. Как правило, компрессорное масло идёт с обозначением 100 VDL или 100 ISO. Не следует использовать для поршневых компрессоров масло, предназначенное для пневмоинструмента или масло для винтовых компрессоров.

Для замены масла необходимо выполнить следующие действия:

- Подождать пока масло остынет до температуры 50°С - 80°С.

- Отвинтить пробку заливного отверстия, расположенного в верхней части картера.

- Ослабить сливную пробку, расположенную в нижней части картера.

- Подставить подходящую емкость для сбора отработанного масла, полностью отвинтите сливную пробку и слейте масло.

- Закрутить сливную пробку.

- Залить масло, рекомендованное производителем.

- Утилизировать отработанное масло согласно правилам охраны окружающей среды.

2. Проверить всасывающий воздушный фильтр (фильтрующий элемент)

В зависимости от условий эксплуатации, но не реже чем через 100 часов работы или раз в месяц нужно проверить всасывающий воздушный фильтр (фильтрующий элемент), при необходимости очистить или заменить его. Снижение пропускной способности воздушного фильтра (фильтрующего элемента), по причине его загрязненности, снижает ресурс компрессора, увеличивает расход электроэнергии и может привести к выходу из строя всасывающего, нагнетательного или обратного клапанов.

После первых 300-т часов (через каждые 300 ч.) работы.

1. Заменить масло.

2. Проверить натяжение ремней.

3. Проверить прочность крепления поршневого блока, электродвигателя, платформы.

Через каждые 300 часов работы или раз в три месяца проверяйте прочность крепления поршневого блока, электродвигателя, платформы. При необходимости подтяните болтовые соединения. Проверьте, чтобы шкив электродвигателя и шкив поршневого блока находились в одной плоскости.

После 600-т часов (через каждые 600 ч.) работы.

1. Заменить всасывающий воздушный фильтр (фильтрующий элемент)

Через каждые 600 часов работы или чаще по результатам внешнего осмотра (появление загрязнения с внутренней стороны фильтрующего элемента или изменение его цвета) необходимо заменить всасывающий воздушный фильтр (фильтрующий элемент).

После 1200-и часов (через каждые 1200 ч.) работы.

1. Произвести обслуживание обратного клапана.

Через каждые 1200 часов работы или раз в год необходимо проводить обслуживание обратного клапана. Обслуживание заключается в чистке седла и клапана от загрязнений, для этого нужно выполнить следующие действия:

- Открутить шестигранную головку.

- Очистить седло и клапан от загрязнений.

- Сборку выполнить в обратной последовательности.

По завершении технического обслуживания нужно установить на свои места защитное ограждение и детали, соблюдая при включении те же меры предосторожности, что и при первом пуске. Данные мероприятия если их поводить на постоянной основе и в четкой последовательности будут способствовать долговременной работе компрессорного оборудования. В качестве памятки данные этапы можно свести к таблице, которая и будет служить хорошим напоминанием.

Казанский Государственный Технологический Университет им. Кирова.

Для современной промышленности характерно соединение заводов в крупные

специализированные комплексы – производственные объединения. В составе таких

объединений, располагающих мощной финансовой базой, возможность организации

специальных конструкторских бюро, крупномасштабных испытательных стендов,

исследовательских лабораторий д ля разработки важнейших проблем отрасли. Это

относится и непосредственно и к области насосного и компрессорного

машиностроения. Поэтому теоретические и экспериментальные исследования,

направленные на усовершенствование рабочих процессов и повышение КПД машин

этого вида, имеют очень большое значение в наше время.

Насосами называются машины, служащие для перекачки и создания напора

жидкостей всех видов, механической смеси жидкостей с твердыми и коллоидными

веществами и газов. Следует заметить, что машины для перекачки и создания

напора газов (газообразных жидкостей) выделены в отдельные группы и получили

Насосы в настоящее время являются самым распространенным видом машин.

а) центробежные, у которых перекачка и создание напора происходят вследствие

центробежных сил, возникающих при вращении рабочего колеса;

б) осевые (пропеллерные) насосы, рабочим органом у которых служит лопастное

колесо пропеллерного типа. Жидкость в этих насосах перем ещается вдоль оси

в) поршневые и скальчатые насосы, в которых жидкость перемещается при

возвратно-поступательном движении поршня или скалки. К этой группе можно

отнести простейший вид поршневых насосов - диафрагмовые насосы, у которых

рабочим органом служит резиновая или кожаная диафрагма, совершающая

г) тараны, работающие за счет энергии гидравлического удара;

д) струйные насосы, в которых перемещение жидкости осуществляется за счет

энергии потока вспомогательной жидкости, пара или газа;

е) эрлифты (воздушные водоподъемники), в которых рабочим телом является

Насосы, применяемые в различных производственных установ ках, должны

выполнять одну, две или все три перечисленные функции. Насосная установка

состоит из собственно насоса 3; резервуара 5, из которого насос всасывает жидкость

при пом ощи всасывающего трубопровода 4; напорного резервуара 2, в который

подается жидкость с помощью нагнетательного трубопровода 1.

Расходом или подачей насоса Q называют объемное количество жидкости,

подаваемое насосом в единицу времени в нагнетательный трубопровод.

Следовательно, под расходом понимают то количество жидкости, которое получает

потребитель. В действительности, через рабочие органы насоса, его проточную часть

проходит большее количество жидкости Q 0 , которое учитывает объемные потери

жидкости, например, через сальниковое или другое уплотнения.

Манометрическим называют напор, создав аемый насосом для преодоления

геометрической высоты всасывания Z 1 и высоты нагнетания Z 2 , для преодоления

разности давлений на концах трубопровода р 2 - p 1 , т.е. разности м ежду внешним

давлением над поверхностью жидкости в нагнетательном резервуаре р 2 и внешним

давлением на поверхности жидкости во всасывающем резервуаре р 1 . Кроме того,

манометрический напор затрачивается на преодоление гидравлических

сопротивлений трубопроводов насосной установки на всасывающей линии h’ w и

нагнетательной линии h’’ w . Поэтому манометрический напор, создаваемый

Одним из основных параметров работы насоса является расход мощности N, т. е.

количество затрачиваемой насосом энергии для подъема, перемещения и нагнетания

Различают теоретическую мощность N T , т. е. такую, которую необходимо было

бы затратить для подачи жидкости, преодолевая необходимый м анометрический

напор при полном отсутствии потерь энергии в самом насосе.

Очевидно, теоретическая мощность (кВт) определяется величиной

В действительности, полная мощность, затрачиваемая двигателем, т. е. мощность

на валу насоса или эффективная мощность N больше теоретической N> N T . Поэтому

отношение N T :N всегда меньше единицы. Это отношение показывает, какая часть из

всей использованной насосом энергии затрачивается полезно. Вследствие этого

указанное отношение принято называть общим коэффициентом полезного действия

Поршневые насосы относятся к числу объемных насосов, в которых перемещение

жидкости осуществляется путем ее вытеснения из неподвижных рабочих камер

вытеснителями. Рабочей камерой объемного насоса называют ограниченное

пространство, попеременно сообщающееся со входом и выходом насоса.

Вытеснителем называется рабочий орган насоса, который совершает вытеснение

жидкости из рабочих камер (плунжер, поршень, диафрагма).

Классифицируются поршневые насосы по следующим показателям:

1) по типу вытеснителей: плунжерные, поршневые и диафрагменные;

2) по характеру движения ведущего звена: возвратно-поступательное движение

ведущего звена; вращательное движение ведущего звена ( кривошипные и

3) по числу циклов нагнетания и всасывания за один двойной ход: одностороннего

4) по количеству поршней: однопоршневые; двухпоршневые; многопоршневые.

Насос простого действия . Схема насоса простого действия изображена на рис. 1.

Поршень 2 связан с кривошипно-шатунным механизм ом через шток 3 , в результате

чего он совершает возвратно-поступательное движение в цилиндре 1 . Поршень при

ходе вправо создает разрежение в рабочей камере, вследствие чего всасывающий

клапан 6 подни мается и жидкость из расходного резервуара 4 по всасывающему

трубопроводу 5 поступает в рабочую кам еру 7 . При обратном ходе поршня (влево)

всасывающий клапан з акрывается, а нагнетательный клапан 8 открывается, и

Так как каждому обороту двигателя соответствует два хода поршня, из которых

лишь один соответствует нагнетанию, то теоретическая производительность в одну

Для повышения производительности поршневых насосов их часто выполняют

сдвоенными, строенными и т.д. Поршни таких насосов приводятся в действие от

Действительная производительность насоса Q м еньше теоретической, так как

возникают утечки, обусловленные несвоевременным закрытием клапанов,

неплотностями в клапанах и уплотнениях поршня и штока, а также неполнотой

Отношение действительной подачи Q к теоретической Q

Объемный КПД - основной экономический показатель, характеризующий работу

Рис. 2. Схема поршневого насоса с дифференциальным поршнем

Дифференциальный насос . В дифференциальном насосе (рис. 7.5) поршень 4

перемещается в гладко обработанном цилиндре 5. Уплотнением поршня служит

сальник 3 или малый зазор со стенкой цилиндра. Насос имеет два клапана:

всасывающий 7 и нагнетательный 6, а также вспомогательную камеру 1. Всасывание

происходит за один ход поршня, а нагнетание за оба хода. Так, при ходе поршня

влево из вспомогательной камеры в нагнетательный трубопровод 2 вытесняется

объем жидкости, равный ( F - f )l ; при ходе поршня вправо из основной камеры

нагнетательный трубопровод будет подан объем жидкости, равный

т.е. столько же, сколько подается насосом простого действия. Разница лишь в

том, что это количество жидкости подается за оба хода поршня, следовательно, и

Насос двойного действия . Более равномерная и увеличенная подача жидкости, по

сравнению с насосом простого действия, может быть достигнута насосом двойного

действия (рис. 3), в котором каждому ходу поршня соответствуют одновременно

процессы всасывания и нагнетания. Эти насосы выполняются горизонтальными и

вертикальными, причем последние наиболее ком пактны. Теоретическая

Насосы представляет собой мембрану, поршнем,XXXXXXXXXXX выполненную из

эластичного материала (резины, кожи, ткани, пропитанной лаком, и др.).

Мембрана отделяет рабочую камеру от пространства, в которое жидкость не

В диафрагменном насосе, представленном на рисунке 6, а, клапанная коробка с

всасывающим 4 и нагнетательным 5 клапанами расположена отдельно, а прогиб

диафрагмы 3 осуществляется благодаря возвратно-поступательному движению

плунжера 2 в цилиндре насоса 1, заполненном специальной жидкостью.

Диафрагменные насосы подобного типа часто применяются для перекачки

жидкостей, загрязненных различными прим есями (песком, илом, абразивными

материалами), а также химически активных жидкостей и строительных растворов.

Рис. 4. Схемы диафрагменного насоса с плунжерным приводом диафрагмы

Диафрагму можно приводить в движение не только с помощью плунжера, но и

1) числу колес (одноколесные многоколесные); XXX кроме XX того,XXX одноколесныеXXX

насосы XX выполняют XXX с консольным расположением вала – консольные;

2) напору (низкого напора до 2 кгс/см2 (0,2 МН/м2), среднего напора от 2 до 6

кгс/см2 (от 0,2 до 0,6 МН/м2), высокого напора больше 6 кгс/см2 (0,6 МН/м2));

3) способу подвода воды к рабочему колесу (с односторонним входом воды XXX на XX

рабочееXXX колесо,XXX с XX двусторонним XX входом XXX водыXXX (двойного всасывания));

5) способу разъема корпуса (с горизонтальным разъемом корпуса, с вертикальным

6) способу отвода жидкости из рабочего колеса в спиральный канал корпуса XX

(спиральныеXX и X турбинные).XX ВXX спиральных X насосахXX жидкость отводится

непосредственно в спиральный канал; в турбинных жидкость, прежде X чем X

попастьXX вX спиральный X канал,XX проходитX через специальное устройство –

направляющий аппарат (неподвижное колесо с лопатками);

7) степени быстроходности рабочего колеса (тихоходные, нормальные,

8) роду перекачиваемой жидкости (водопроводные, канализационные, кислотные и

9) способу соединения с двигателем (приводные (с редуктором или со шкивом),

непосредственного соединения с электродвигателем с помощью муфт). Насосы со

шкивным приводом встречаются в настоящее время редко.

Основными частями центробежного насоса (рис. 5) являются: корпус 6 насоса со

всасывающим 1 и нагнетательным 3 патрубками. Внутри корпуса имеется рабочее

колесо 4, жестко посаженное на вал 2. В корпусе вокруг раб очего колеса

Корпус насоса с патрубками служит для подхода жидкости к рабочему колесу и

для отвода жидкости после воздействия на нее рабочего колеса в нагнетательный

трубопровод. При вращении рабочее колесо своими лопастями непосредственно

воздействует на жидкость, а также создает внутри насоса поле центробежных сил за

Обычно рабочее колесо центробежного насоса (рис. 6) представляет собой два

диска: один плоский со втулкой, а второй имеет вид широкого кольца 2. Между

дисками смонтированы лопасти 3 рабочего колеса, образующие расширяющиеся

каналы. В центральной части колеса имеется втулка 4, при помощи которой оно

монтируется на валу, Все перечисленные элементы рабочего колеса изготовляются в

Принцип работы центробежного насоса состоит в следующем. При пуске корпус

насоса должен быть заполнен капельной жидкостью. При быстром вращении

рабочего колеса его лопасти оказывают непосредственное силовое воздействие на

частицы ж идкости. Кроме того, создается поле центробежных сил в жидкости,

находящейся в межлопастном пространстве рабочего колеса. Таким образом,

жидкость, подвергаясь силовому воздействию лопастей рабочего колеса, с большой

скоростью перемещается от центра к периферии, освобождая межлопастные каналы

рабочего колеса. Поэтому в центральной части рабочего колеса давление снижается

и под действием внешнего, чаще всего атмосферного давления, жидкость входит во

всасывающий патрубок и вновь подводится к центральной части рабочего колеса.

Жидкость, выходящая из каналов рабочего колеса по его выходному диаметру,

попадает в межлопастное пространство неподвижного направляющего аппарата. В

направляющем аппарате жидкость, имеющая большую скорость, как бы тормозится

и ее кинетическая энергия частично преобразуется в потенциальную энергию

давления в благоприятных условиях течения через плавно изм еняющиеся каналы.

Если направляющий аппарат отсутствует, то преобразование кинетической энергии

потока в потенциальную энергию давления происходит в спиральном корпусе насоса

Спиральная форма корпуса насоса и эксцентричное расположение в нем рабочего

колеса обусловлены следующим. В корпусе насоса по направлению вращения

рабочего колеса собирается все больший объем жидкости, выходящей из

межлопастных каналов. Вся эта жидкость направляется к нагнетательному патрубку

и отводится в нагнетательный трубопровод. Спиральная форма обеспечивает

увеличение внутреннего объема корпуса насоса, примерно пропорциональное

количеству жидкости, направляющейся к нагнетательному патрубку. Поэтому

скорость жидкости, проходящей через корпус насоса, во всех сечениях примерно

Очень часто нагнетательный патрубок насоса имеет вид диффузора. В этом

случае преобразование кинетической энергии в потенциальную продолжается и при

движении жидкости через нагнетательный патрубок. В принципе, при отсутствии

специального направляющего аппарата, преобразование кинетической энергии,

приобретенной жидкостью в рабочем колесе центробежного насоса, д олжно

Как известно, коэффиц иент быстроходности ns характеризует в некоторой

Исходя из этого, можно полагать, что основные параметры работы лопастного

насоса — подача Q, напора N и частота вращения рабочего колеса n - определяют

С увеличением подачи насоса и частоты вращения рабочего колеса, при

уменьшении напора коэффициент быстроходности насоса растет. Вместе с этим

История создания поршневых компрессоров давно забыта, а сам поршневой компрессор кардинально видоизменился по сравнению со своим прародителем. За это время были изобретены и другие способы производства сжатого воздуха, однако на некоторых предприятиях до сих пор остаются неизменным использование именно поршневых компрессоров, занявшего прочно свою нишу на рынке компрессорного оборудования, как отечественных, так и зарубежных производителей.

Поршневые компрессоры различают по устройству кривошипно-шатунного механизма, устройству и расположению цилиндров, числу ступеней сжатия.

Содержание

Введение

Классификация поршневых компрессоров

Описание устройства

Принцип работы

Рабочий процесс компрессора

Технические характеристики поршневых компрессоров

Область применения поршневых компрессоров

Список использованной литературы

Вложенные файлы: 1 файл

курсач.docx

Инженерно - экономический факультет

Кафедра технологических инноваций

Курсовая работа по дисциплине

студенты 743 группы:

Классификация поршневых компрессоров

Рабочий процесс компрессора

Технические характеристики поршневых компрессоров

Область применения поршневых компрессоров

Список использованной литературы

История создания поршневых компрессоров давно забыта, а сам поршневой компрессор кардинально видоизменился по сравнению со своим прародителем. За это время были изобретены и другие способы производства сжатого воздуха, однако на некоторых предприятиях до сих пор остаются неизменным использование именно поршневых компрессоров, занявшего прочно свою нишу на рынке компрессорного оборудования, как отечественных, так и зарубежных производителей.

Классификация поршневых компрессоров

Поршневые компрессоры различают по устройству кривошипно- шатунного механизма, устройству и расположению цилиндров, числу ступеней сжатия.

Поршневые компрессоры могут быть: крейцк опфные — с двухсторонним всасыванием и бескрейцкопфные — одностороннего всасывания (мощностью до 100 кВт).

По расположению цилиндров компрессоры подразделяются на вертикальные, горизонтальные и угловые.

К вертикальным относятся машины с цилиндрами, расположенными вертикально. При горизонтальном расположении цилиндры могут быть размещены по одну сторонуколенчатого вала, такие компрессоры называются горизонтальными с односторонним расположением цилиндров; либо по обе стороны вала — с горизонтальными или двухсторонним расположением цилиндров.

К угловым компрессорам относятся машины с цилиндрами, расположенными в одних рядах вертикально, в других — горизонтально. Такие компрессоры называются прямоугольными. К угловым компрессорам относятся машины с наклонными цилиндрами, установленными V-образно и W-образно (компрессоры называются соответственно V- и W-образными).

Прогрессивным в развитии поршневых компрессоров явился переход на оппозитное исполнен ие компрессоров крупной и средней производительности. Оппозитные компрессоры, представляющие собой горизонтальные машины с встречным движением поршней и расположением цилиндров по обе стороны вала, отличаются высокой динамической уравновешенностью, меньшим габаритами и массой. Благодаря своим преимуществам оппозитные компрессоры практически полностью вытеснили традиционный тип крупного горизонтального компрессора.

Для машин малой и средней производительности основным является прямоугольный тип компрессора и компрессора с У-образным расположением цилиндров.

По числу ступеней сжатия компрессоры различаются одно-, двух- и многоступенчатые. Многоступенчатое сжатие вызывается необходимостью ограничить температуру сжимаемого газа. В воздушных компрессорах возникает опасность воспламенения и взрыва масляного нагара, накапливающегося в трубопроводах, на крышках компрессоров и поверхностях клапанов, поэтому температура нагнетаемо го воздуха не должна превышать 453К

Компрессор без смазки цилиндров

Первоначально компрессор без смазки цилиндров выполнялся с лабиринтным уплотнением, в которых уплотнение поршня достигается с помощью канавок, нарезанных на поршне, но такая конструкция не получила практического применения. В дальнейшем развитие компрессоров без смазки цилиндров пошло по пути создания и внедрения компрессоров, в которых уплотнение поршней осуществляется поршневыми кольцами, выполненными из композиционных материалов. Комрессоры без смазки цилиндров необходимы для технологических процессов, в которых попадание примесей смазочного масла в сжимаемый газ весьма нежелательно. Такие современные компрессоры работают без ремонта более продолжительное время, чем компрессоры с обычной смазкой цилиндров. В настоящее время на ряде заводов изготовляются разнообразные типы компрессоров без смазки цилиндров.

Компрессор (от лат. compressio — сжатие) — устройство промышленного применения для сжатия и подачи воздуха и других газов под давлением.

Поршневой компрессор — тип компрессора, энергетическая машина для сжатия и подачи воздуха или жидкостей (масла, хладагента и др.) под давлением. Компрессоры данного типа широко применяются в машиностроении, текстильном производстве, в химической, холодильной промышленности и криогенной технике. Многообразны по конструктивному выполнению, схемам и компоновкам.

В корпусе компрессора, изготовленном из чугуна, находится цилиндр и картер, в котором расположенколенчатый вал. В нижней части картера залито масло для смазки трущихся деталей компрессора. Коренные шейки коленчатого вала лежат в подшипниках, а к шатунной шейке прикреплен своей нижней головкой шатун.

Шейка вала, выходящая из картера наружу, уплотнена сальником, чтобы не было течи хладагента через зазор между валом и подшипником. На шейке вала напрессован маховик, который вращается вместе с валом от электродвигателя при помощи ременной передачи.

Шатун соединен своей верхней головкой с поршнем при помощи поршневого пальца. При вращении вала поршень попеременно движется вдоль оси цилиндра от одного крайнего положения до другого на величину двойного радиуса кривошипа. На поршне надеты кольца, трущиеся по зеркалу цилиндра и уплотняющие (благодаря своей упругости) рабочую полость цилиндра, чтобы пары хладагента не могли попасть в картер.

Верхний торец цилиндра закрыт головкой. Головка цилиндра состоит из двух камер: всасывания и нагнетания. В каждой камере находится клапан, соответственно называемый всасывающим инагнет ательным. Клапаны расположены по обе стороны клапанной плиты и закрывают имеющиеся в ней отверстия, которые соединяют камеры головки с цилиндром. К камере всасывания подходит всасывающий трубопровод, соединенный с испарителем, к камере нагнетания — нагнетательный трубопровод, соединенный с конденсатором.

Нагнетательный и всасывающий клапаны поршневого компрессора расположены в крышке цилиндра. За два хода поршня (один оборот вала), совершается полный рабочий процесс в каждом цилиндре компрессора. При движении поршня из цилиндра в конденсатор надпоршневом пространстве создается разрежение, и пары хладагента всасываются в цилиндр из испарителя через открывающийся клапан. При обратном ходе поршня пары сжимаются и давление возрастает. Всасывающий клапан при этом закрывается, через нагнетательный клапан сжатые пары выталкиваются в конденсатор. Затем направление движения поршня меняется, нагнетательный клапан закрывается, и компрессор вновь отсасывает пары из испарителя.

Рабочий процесс компрессора

Этап 1.

При движении поршня вниз рабочий объем цилиндра (объем цилиндра над поршнем) увеличивается и давление паров хладагента в нем падает.

Этап 2.

Когда давление в цилиндре станет ниже, чем давление в камере всасывания головки (в испарителе), откроется всасывающий клапан и пары хладагента из испарителя по всасывающему трубопроводу будут поступать в цилиндр. Начнется процесс всасывания. Он будет продолжаться до тех пор, пока поршень, достигнув крайнего нижнего положения (нижняя мертвая точка) в цилиндре, не начнет двигаться вверх. Рабочий объем цилиндра будет уменьшаться, а давление паров, соответственно, расти.

Этап 3.

Как только давление паров в цилиндре превысит давление в камере всасывания головки, всасывающий клапан закроется и процесс всасывания закончится. Начнется сжатие паров. Процесс сжатия будет происходить до тех пор, пока давление паров в цилиндре не превысит давления в камере нагнетания головки (в конденсаторе).

Этап 4.

В результате предыдущего этапа откроется нагнетательный клапан. Начнется процесс нагнетания, т.е. выталкивание сжатых паров из цилиндра компрессора в конденсатор.

Небольшое количество сжатых паров хладагента на этапе 4 неизбежно останется в цилиндре. Это происходит потому, что при крайнем верхнем положении поршня (верхняя мертвая точка) в цилиндре должен быть зазор между донышком поршня и клапанной плитой, чтобы поршень не ударялся о нее своим донышком. Зазор создает вредный — мертвый объем, в который также входит объем, образуемый проходным сечением отверстия в клапанной плите, соединяющего цилиндр с камерой нагнетания головки. Сжатые пары, оставшиеся в мертвом объеме (пространстве), будут расширяться в цилиндре при последующем движении поршня вниз до тех пор, пока их давление, т.е. давление в цилиндре, не станет ниже, чем давление паров хладагента в камере всасывания головки.

Технические характеристики поршневых компрессоров

Технические параметры, которыми обладают различные модификации поршневых компрессоров, значительно отличаются. Поэтому в данном разделе представлены характеристики укрупненно по трем основным группам агрегатов: промышленного применения, газовые и передвижные станции.

Поршневые компрессорные станции промышленного применения работают при давлении 50 бар. Производительность таких агрегатов составляет 350 м³/час, мощность 30 кВт при скорости вращения 500 об./мин. Данные установки активно используют на электростанциях, сталелитейных заводах, в военных целях, гидравлических системах, для заправки баллонов.

Основными параметрами работы газовых поршневых компрессорных станций является показатель производительности газового компрессора и мощность. В зависимости от габаритов, такие установки делятся на малые, средние и большие. Таким образом, производительность газовых компрессоров колеблется в диапазоне от 83 до 8098 нм³/час в зависимости от габаритов. Мощность может составлять от 30 до 600 кВт и тоже зависит от величины компрессора.

Основными техническими параметрами передвижных компрессоров является диапазон давлений, который составляет около 50 бар., производительность (в переделах 37 куб.м) и чистота азота (до 99%), рабочая температура составляет не менее -40ºС и не более +40ºС.

Особенности поршневых компрессоров:

1. Только компрессор поршневой способен выдавать сжатый воздух высокого давления в пределах 6-35 атмосфер, в сравнении с другими воздушными компрессорами.

2. Простое устройство поршневого компрессора позволяет не тратиться на сервисное обслуживание и проводить мелкий ремонт и замену частей собственными руками, что не позволительно многим моделям воздушных компрессоров.

3. Поршневые компрессоры производят в большом количестве и широком модельном ассортименте все ведущие и отечественные, и импортные производители компрессорного оборудования, поэтому вам не составит труда найти необходимые запасные части в замен вышедших из строя.

4. Компрессоры поршневые на порядок дешевле, чем другие типы компрессоров, поэтому небольшие предприятия и некрупные фирмы предпочитают именно поршневые компрессоры другим.

5. Все компрессоры поршневые оборудованы системой водного охлаждения и выделяют меньше тепла, чем любой винтовой воздушный компрессор.

6. Но все поршневые компрессоры стационарны и при их установке необходим фундамент. Если же вы заинтересованы в передвижном компрессоре воздушном, то поршневые компрессоры вам не подойдут.

7. Все модели поршневых компрессоров оборудованы системой автоматического регулирования производительности.

Область применения поршневых компрессоров

Поршневые компрессоры активно используются в самых различных отраслях промышленности, а также в быту.

При подготовке компрессора к пуску необходимо произвести внешний осмотр установки и убедиться в ее исправности. Особое внимание следует обратить на качество затяжки шатунных и фундаментных болтов; на отсутствие в компрессоре посторонних предметов; на состояние трубопроводов межступенной обвязки, средств блокировки и контрольно-измерительных приборов.

Для проверки наличия масла в смазочной системе и чистоте фильтрующих сеток надо осуществить следующие операции:

подать масло во все смазываемые точки, затем включить электродвигатели насосов смазочной системы и открыть крышки в обратных клапанах смазочной системы;

провернуть вручную или с помощью валоповоротного устройства вал компрессора на два-три оборота;

включить систему охлаждения и проконтролировать наличие подачи охлаждающей воды у компрессоров, снабженных системами автоматической блокировки и управления.

У компрессоров с ручным управлением и не имеющих перепускных линий пуск производится на режиме холостого хода при закрытой задвижке на линии всасывания и при открытой — на линии нагнетания.

Пуск.Для осуществления пуска компрессора необходимо включить главный двигатель компрессора, убедиться в отсутствии посторонних стуков в цилиндрах и приводе; проконтролировать работу смазочной системы и систему охлаждения, а также температуру подшипников.

Загрузка компрессора.Для загрузки компрессора надо, начиная с первой ступени, последовательно закрыть продувочные вентили всех аппаратов; перекрыть вентили на перепускных линиях; при достижении номинального давления в последней ступени медленно открыть задвижку на линии нагнетания.

Остановка компрессора.Остановку компрессора можно производить как под нагрузкой, так и после перевода его на режим холостого хода.

В процессе эксплуатации необходимо постоянно контролировать техническое состояние узлов и деталей компрессоров. Контроль состояния компрессора включает в себя проверку следующих узлов и деталей.

Читайте также: