Дымовые трубы тэс реферат

Обновлено: 04.07.2024

Лекции

Лабораторные

Справочники

Эссе

Вопросы

Стандарты

Программы

Дипломные

Курсовые

Помогалки

Графические

Доступные файлы (15):

5.1.Типы дымовых труб.doc

ТИПЫ ДЫМОВЫХ ТРУБ И ОПРЕДЕЛЕНИЕ ИХ РАЗМЕРОВ

Внешние газоходы и дымовые трубы являются замыкающими элементами газовоздушного тракта и дымовые газы удаляются при сравнительно низких температурах (при 130—160°С при сухих золоуловителях или без них и при 80—110°С при мокрых или комбинированных золоуловителях). В этих условиях агрессивные компоненты, содержащиеся в удаляемых газах, — окислы серы, влага, неуловленная зола — оказывают наибольшее влияние на ограждающие конструкции и вызывают их разрушение, что может привести к выходу из строя ТЭС или ее части. Поэтому основным требованием к внешним газоходам и дымовым трубам является высокая надежность их работы в течение всего срока эксплуатации ТЭС.

Назначением дымовой трубы является рассеивание содержащихся в дымовых газах токсичных веществ, с тем чтобы их концентрация на уровне дыхания не превышала предельно допустимых концентраций (ПДК), приведенных в табл. 11.1

Максимальная разовая концентрация вредных веществ определяется по пробам, отобранным в течение 20 мин, среднесуточная — за сутки.

Таблица 11.1. Предельно допустимые концентрации вредных веществ в атмосферном воздухе населенных мест

До поступления газов в дымовую трубу должны быть приняты все возможные меры для очистки газов от твердых золовых частиц и окислов серы, а также подавления образования окислов азота в процессе горения.

Выброс в атмосферу частиц золы и недожога, г/с, находится по выражению

где ^ В — расход топлива на ТЭС, кг/с; А р — зольность топлива на рабочую массу, %; q4 — потери теплоты от механического недожога, %; — теплота сгорания низшая на рабочую массу топлива, МДж/кг; aун — доля твердых частиц, уносимых из топки (для топок с твердым шлакоудалением — 0,95, с жидким шлакоудалением при открытых и полуоткрытых топках — 0,7–0,85); h — степень улавливания твердых частиц в золоуловителях. Количество окислов серы в пересчете на SO2, выбрасываемых с дымовыми газами парового или водогрейного котла в атмосферу, при отсутствии специальных сероочистных устройств, т/с, находится по выражению

где S p — содержание серы на рабочую массу, % ; — доля окислов серы, улавливаемых летучей золой в газоходах парового котла (для углей составляет в среднем 0,1); — доля окислов серы, улавливаемых в мокром золоуловителе (0,015—0,025). Секундный выброс NO2, г/с, определяется по формуле

где b — коэффициент, учитывающий влияние на выход окислов азота качества сжигаемого топлива (содержание H г ) и способа шлакозолоудаления (принимается по табл. 11.2); k — коэффициент, характеризующий выход окислов азота на одну тонну сожженного условного топлива, кг/т.

Для котлов производительностью свыше 70 т/ч

где Dн и D — номинальная и фактическая паропроизводительность котла или его корпуса, т/ч.

Для котлов паропроизводительностью менее 70 т/ч

Для водогрейных котлов b = 1, коэффициент k определяется по формуле

где QH и Q — соответственно номинальная и фактическая тепловая производительность котла, Гкал/ч.

Таблица 11.2. Значения коэффициента b

В случае применения специальных мер по подавлению окислов азота в процессе сжигания их выброс может быть снижен в 1,5—2,5 раза.

Минимально допустимая высота дымовой трубы h, м, при которой обеспечивается значение см, равное ПДК, для нескольких дымовых труб одинаковой высоты при наличии фоновой загазованности cф от других источников вредности, рассчитывается по формуле

где А — коэффициент, зависящий от температурной стратификации атмосферы при неблагоприятных метеорологических условиях и определяющий условия вертикального и горизонтального рассеивания вредных веществ в атмосфере; принимаются следующие значения А: для субтропической зоны Средней Азии 240; для остальных районов Средней Азии, Казахстана, Нижнего Поволжья, Кавказа, Молдавии, Сибири, Дальнего Востока 200; для Севера и Северо–Запада европейской территории России, Среднего Поволжья, Урала и Украины 160; для европейской части Центра России 120; М — суммарное количество вредного вещества, выбрасываемого в атмосферу, т/с; F — безразмерный коэффициент, учитывающий скорость оседания вредных веществ в атмосферном воздухе; для газообразных примесей F = 1, для пыли при степени улавливания более 90% F = 2, менее 90% F = 2,5, V — объем дымовых газов на ТЭС, м 3 /с. Безразмерный коэффициент, учитывающий условия выхода газовоздушной смеси из устьяисточника выброса

где N — число одинаковых дымовых труб; DT — разность между температурой выбрасываемых газов Т и средней температурой воздуха Тв,°С, под которой понимается средняя температура самого жаркого месяца в 14 ч. При выбросе сернистого ангидрида и двуокиси азота учитывается их совместное действие в атмосфере. В этом случае выброс приводится к выбросу по сернистому ангидриду по выражению

Диаметр устья дымовой трубы D0 определяется по выражению

Скорость в устье дымовой трубы w0 выбирается на основании технико-экономических расчетов и зависит от высоты трубы:

| Высота трубы h, м | 120 | 150 | 180 | 240 | 330 |

| Скорость газов на выходе w0, м/с | 15—25 | 20—30 | 25—35 | 30—40 | 35—45 |

Дымовая труба, с одной стороны, является строительным высотным сооружением, с другой стороны, — элементом технологического цикла ТЭС, связанным с выбросом нагретых и, как правило, агрессивных дымовых газов, и состоит из газоотводящего ствола или футеровки, несущей конструкции-оболочки и фундамента.

Дымовые трубы должны обеспечить требуемую надежность работы электростанции, разрежение в газоходах и отсутствие избыточных давлений в дымовой трубе, возможность проведения осмотров, планового и аварийного ремонтов, возможность применения индустриальных методов строительства и монтажа в минимальные сроки.

Газоотводящий ствол должен противостоять воздействию температур и возникающих при этом напряжений, а также коррозии от воздействия агрессивных веществ, содержащихся в дымовых газах.

Оболочка дымовой трубы должна обеспечить высокую ее прочность как строительной высотной конструкции, подверженной воздействию ветровой нагрузки, собственного веса трубы, сейсмическим и метеорологическим воздействиям.

В качестве оболочки для дымовых труб современных ТЭС получила исключительное применение конструкция из монолитного железобетона, как правило, конической формы с изменяющейся по высоте толщиной стенки и степенью армирования. Угол наклона образующих конуса к вертикальной оси может изменяться — минимальный вверху и наибольший внизу. Верхняя часть трубы может на определенной части высоты выполняться цилиндрической формы. Внутренняя часть оболочек может быть либо гладкой, либо иметь уступы для укладки футеровки из кирпича.

Оболочка опирается на железобетонный фундамент, который может иметь несколько вариантов выполнения — сплошной, кольцевой и др. Дымовые трубы по выполнению газоотводящего ствола можно разделить на две группы: без отдельных газоотводящих стволов, у которых форма ствола определяется формой оболочки (как правило, конической); с отдельным от оболочки газоотводящим стволом и проходным зазором между ними.

Рис. 11.1. Дымовые трубы без отдельных газоотводящих стволов:

а — с кирпичной прижимной футеровкой; б — с монолитной футеровкой из силикатполимербетона или цементполимербетона (двухслойная); в — покрытие слоем плотных золовых отложений на футеровку или железобетонный ствол (самофутерующиеся); г — с противодавлением в зазоре; 1 — железобетон; 2 — кирпичная футеровка; 3 — силикатполимербетон; 4 — нанесенные золовые отложения; 5 — вентилируемый зазор; 6 — кирпичная футеровка

^ Дымовые трубы без отдельных газоотводящих стволов имеют в верхней части минимальный уклон (в случае цилиндрической верхней части — нулевой), который возрастает по мере приближения к цоколю (рис. 11.1). Трубы этой группы относятся к необслуживаемым, так как осмотр и ремонт их частей, соприкасающихся с газом, невозможны в процессе эксплуатации без отключения связанных с ними паровых котлов. Наибольшее распространение имеют трубы с кирпичной футеровкой (рис. 11.1, а). Внутренняя поверхность железобетонного ствола покрывается изоляцией — эпоксидным лаком и стеклотканью. Футеровка выполняется из красного и кислотоупорного кирпича на кислотостойкой (диабазовой или андезитовой) замазке и опирается на железобетонные консоли несущего ствола, выполняемые через 30—50 м. Сопряжения футеровочной кладки на консолях выполняются путем укладки слезниковых кирпичей, служащих для стекания влаги, образующейся на поверхности футеровки. Для защиты верхнего обреза трубы на нем устанавливается чугунный колпак, собираемый из секций. Для установки на трубе светооградительных огней предусматривают светофорные площадки, располагаемые по высоте трубы через каждые 15 или 30 м. Для обслуживания площадок делается ходовая лестница с ограждением. Предусматривается система грозозащиты. Трубу окрашивают полосами красного цвета шириной 2—2,5 м с интервалами по высоте 15 м.

Основными недостатками дымовых труб с кирпичной футеровкой являются высокие трудозатраты на укладку кирпича и длительное время возведения (2—3 года). Поэтому получили применение трубы с монолитной футеровкой из силикатполимербетона и цементполимербетона (двухслойные), показанные на рис. 11.1, б. При сооружении этих труб обеспечивается возможность одновременного возведения железобетонной оболочки и футеровки.

Определенные перспективы имеют самофутерующиеся трубы (рис. 11.1, в). Защита газоотводящих стволов осуществляется с помощью создания плотных золовых отложений на внутренней поверхности газоотводящего ствола или футеровки методом самонапыления.

На рис. 11.1, г показана труба с противодавлением в зазоре. В ней между кирпичной футеровкой и железобетонной оболочкой имеется канал шириной 100—200 мм, в который подается нагретый воздух под давлением, препятствующим поступлению газов через футеровку, разрушительно действующих на железобетонную оболочку. Эти трубы более надежны, чем предыдущие конструкции, поскольку в них нет проникновения дымовых газов в железобетонную оболочку при нормальной работе воздушного зазора.

^ Дымовые трубы с отдельным газоотводящим стволом (рис. 11.2) имеют газоотводящий ствол цилиндрической формы, а между ним и железобетонной оболочкой устраивается проходное обслуживаемое пространство. При этом исключается возможность проникновения дымовых газов в железобетонную оболочку, обеспечивается возможность контроля, осмотра газоотводящего ствола и ремонта его с наружной стороны в процессе эксплуатации. Газоотводящий ствол у труб такого типа может выполняться стальным или из кислотоупорных материалов. С наружной стороны ствол покрывается тепловой изоляцией. Применение металлических газоотводящих стволов позволяет проводить монтаж индустриальными методами, что обеспечивает быстрые сроки возведения.

Рис. 11.2. Дымовые трубы с отдельными газоотводящими стволами цилиндрической формы:

а — из неметаллических материалов; б — со стальными стволами и наружной изоляцией газоотводящего ствола; в — многоствольная с металлическими стволами; 1 — железобетонный ствол; 2 — ствол из коррозионно-стойкого неметаллического материала; 3 — металлические тяги; 4 — подвеска стволов; 5 — металлические стволы

Дымовые трубы с отдельными газоотводящими стволами могут выполняться как одноствольными, так и многоствольными.

^ Многоствольная дымовая труба (рис. 11.2, б) представляет собой железобетонную оболочку, внутри которой расположены металлические газоотводящие стволы с наружной теплоизоляцией. Между стволами предусматриваются лестницы и площадки для обслуживания.

Введение. Обоснование строительства ТЭЦ и выбор основного оборудования. Величины тепловых нагрузок. Обоснование тепловых нагрузок. Выбор основного оборудования ТЭЦ. Выбор пиковых водогрейных котлов. Расчёт комбинированной схемы отпуска тепла и электроэнергии. Выбор оптимального состава оборудования. Расчёт NPV. Выбор и расчет принципиальной тепловой схемы энергоблока. Исходные данные для расчета. Построение процесса расширения в hs-диаграмме. Сос.

Контрольная - Вспомогательное оборудование ТЭС

- формат doc

- размер 228 КБ

- добавлен 01 мая 2011 г.

ЧитГУ, 2008 г. 10 стр. Дисциплина - Вспомогательное оборудование ТЭС Определение геометрических характеристик подогревателя низкого давления. Расчет батарейного циклона. Выбор дымовой трубы.rn

Курсовая работа - Тепловой расчет паротурбинной установки типа Р-100-130/5

- формат doc

- размер 1.21 МБ

- добавлен 01 июня 2010 г.

Расчет тепловой схемы установки. Тепловая схема установки. Расчет параметров рабочей среды. Построение процесса расширения пара в турбине. Расчет относительных расходов пара в отборах. Расчет проточной части турбины. Расчет регулирующей ступени. Разбивка теплоперепада. Расчет первой нерегулирующей ступени. Расчет последней ступени.

Курсовой проект - Проект тепловой части ГРЭС мощностью 1500 МВт с подробной разработкой турбинного отделения

- формат doc

- размер 1.47 МБ

- добавлен 23 октября 2008 г.

Составление расчетной тепловой схемы электростанции. Краткая характеристика турбины. Расчет тепловой схемы на номинальном режиме. Определение показателей экономичности электростанции при номинальном режиме для Грэс. Определение максимального часового расхода условного топлива. Выбор типа, единичной мощности и количества устанавливаемых котлов. Выбор схемы топливного хозяйства Грэс на основном топливе. Выбор схемы оборудования ГРЭС. Регенеративных.

Курсовой проект - Расчет принципиальной тепловой схемы станции с установкой ПТ-135/165-130/15

- формат doc

- размер 225.85 КБ

- добавлен 23 октября 2008 г.

Выбор и обоснование принципиальной тепловой схемы ПТУ. Расчет ПТС. Баланс основных потоков пара и воды. Расчет подогревателей высокого давления. Расчет подогревателей низкого давления. Расчет деаэратора питательной воды. Расчет деаэратора добавочной воды и конденсата. Расчет сетевых подогревателей. Определение расхода пара на турбину. Определение мощности турбины. Определение технико-экономических показателей ПТУ ТЭЦ. Выбор вспомогательного обору.

Курсовой проект - Расчет турбопривода ПН к турбоустановке Т-250-300

- формат pdf

- размер 208.15 КБ

- добавлен 15 мая 2010 г.

БНТУ. ЭФ. Кафедра ТЭС. Турбины ТЭС и АЭС. 27 с. Содержание. Ведение. Описание турбопривода. Определение расхода пара на основную турбину и турбопривод. Расчет числа ступеней турбопривода. Расчет проточной части турбопривода. Расчет первой ступени турбопривода. Расчет второй ступени турбопривода. Расчет последней ступени турбопривода. Прочностные расчеты. Расчет на прочность рабочей лопатки последней ступени. Расчет вала на критику. Расчет вала н.

Курсовой проект. Тепловой расчет паротурбинной установки Р-100-130/15

- формат xlsx, doc

- размер 344.44 КБ

- добавлен 23 марта 2011 г.

Технические характеристики и исходные данные Введение Расчет тепловой схемы установки Тепловая схема установки Расчет параметров рабочей среды Построение процесса расширения пара в турбине Расчет относительных расходов пара в отборах Расчет проточной части турбины Расчет регулирующей ступени Разбивка теплоперепада Расчет первой нерегулирующей ступени Расчет последней ступени Заключение Список использованной литературы.

Лекции - Выбор вспомогательное оборудование ТЭС

- формат doc

- размер 2.91 МБ

- добавлен 01 мая 2011 г.

Дисциплина - Вспомогательное оборудование ТЭС Методика расчета ПВД Методика расчета деаэратора Выбор тягодутьевых машин Основы расчета механического золоуловителя Основы расчета элефильтра Выбор дымовой трубы

Программа аэродинамического расчета дымовой трубы ARDP. Версия 0.9

- формат exe

- размер 81.69 КБ

- добавлен 22 августа 2009 г.

Настоящий расчет предназначен для выбора параметров проектируемой дымовой трубы (диаметр, длина, материал, мощность котельной и др. ), а также для проверки существующих дымовых труб.rn

Рихтер Л.А., Князев А.М. Вспомогательные установки, оборудование и трубопроводы тепловых электростанций

- формат pdf

- размер 49.11 МБ

- добавлен 10 марта 2011 г.

Дымовые трубы для электростанций (дымоходы) минимизируют содержание вредных веществ до установленных норм. Дымовые трубы для электростанций (дымоходы) рассеивают в более высоких слоях атмосферы вредные вещества, содержащиеся в выбросах. Удельная концентрация вредных веществ в эмиссиях энергетических установок снижается. Правильно изготовленные дымовые трубы (дымоходы) повышают качество работы теплоэлектростанций всех видов.

Дымовые трубы (дымоходы) для тепловых электростанций, существуют трех типов:

- однотрубные без газоотводящих стволов;

- однотрубные с отдельным газоотводящим стволом,

- многотрубные.

Общим конструктивным элементом дымовых труб для электростанций всех типов является несущая часть, которая воспринимает внешние нагрузки. Дымовые трубы для тепловых электростанций выполняются в виде железобетонной оболочки конической формы.

Точно рассчитанные дымовые трубы (дымоходы) для электростанций обеспечивают надежную работу энергетической установки, отвод и рассеивание в атмосфере продуктов сгорания. Обширное распространение получают дымовые трубы для тепловых электростанций (дымоходы) из нержавеющих сталей. Многоствольные дымовые трубы позволяют создать дымовой факел, который хорошо рассеивается в атмосфере.

Дымовые трубы теплоэлектростанций — условия эксплуатации дымоходов

Дымовые трубы теплоэлектростанций работают в сложных условиях, сочетающих перепады температуры, давления, влажности, агрессивное химическое воздействие дымовых газов, ветровые нагрузки и нагрузки от собственной массы.

Дымовые трубы для теплоэлектростанций производятся известными немецкими компаниями:

Температура выброса продуктов сгорания на стенках дымовых труб для электростанций (дымохода) не должна быть ниже 56 градусов. При более низкой температуре водяной пар, соединяясь с окисью серы, образует серную кислоту. Решение этой проблемы — использование в дымоходах кислостойких вставок.

Дымовые трубы электростанций.

Тепловая изоляция дымоходов

Дымовые трубы тепловых электростанций и промышленных предприятий являются сложными инженерными сооружениями, проектирование, строительство и эксплуатация которых требует комплексного решения большого количества технических задач, в том числе задачи эффективной тепловой изоляции несущих конструкций.

На объектах энергетики и в промышленности находятся в эксплуатации дымовые трубы различного конструктивного исполнения, включая:

- дымовые трубы с наружной железобетонной оболочкой и внутренними стальными газоотводящими стволами высотой до 300 м;

- металлические трубы свободно стоящие или в стальном несущем каркасе высотой до 130 м.

В конструкциях железобетонных труб с металлическими газоотводящими стволами, в свободно стоящих металлических трубах и трубах в металлическом каркасе теплоизоляционный слой предусматривается по наружной поверхности металлических стволов.

Тепловая изоляция металлических стволов является ответственным элементом конструкции дымовой трубы, снижающим тепловые потери через стенки трубы, предотвращающим выпадение конденсата из отходящих газов на внутренней поверхности металлических стволов и ограничивающим развитие коррозионных процессов при воздействии химически агрессивных веществ на внутреннюю поверхность металлического ствола.

Тепловая изоляция железобетонных дымовых труб уменьшает скорость коррозии металла в 5-7 раз.

Дымовые трубы электростанций.

Расчеты тепловой изоляции

Расчет тепловой изоляции производится по заданной температуре на внутренней поверхности газоотводящего ствола, которая определяется исходя из необходимости предотвращения выпадения конденсата серной кислоты, разрушающей металлический ствол. С учетом режима эксплуатации дымовой трубы задается допустимый перепад температур между стенкой и газами имеет минимальное значение 1,5°C.

Расчет выполняется по формулам теплопередачи и теплового баланса с учетом конвективной, кондуктивной и радиационной составляющих теплообмена между дымовыми газами, элементами конструкции дымовой трубы и окружающим воздухом.

Термическое сопротивление теплоизоляционной конструкции зависит от толщины и теплопроводности применяемого теплоизоляционного материала.

Весьма ответственным устройством в системе охраны биосферы от вредных выбросов ТЭС являются газоотводящие устройства - дымовые трубы. Природоохранные мероприятия в отношении уменьшения концентрации токсичных веществ включают две обязательные стадии - очистка в возможных пределах дымовых газов в газоочистных устройствах ТЭС и последующее рассеивание остаточных вредностей за счет турбулентной диффузии в больших объемах атмосферного воздуха.

Минимально допустимая высота трубы h, при которой обеспечивается необходимое рассеивание вредных веществ для получения регламентированных ПДК при нескольких трубах одинаковой высоты и наличии фоновой загазованности Сф от других источников такой же вредности, рассчитывается по формуле:

Здесь А - коэффициент, зависящий от температурной стратификации атмосферы для неблагоприятных метеорологических условий, определяющий условия вертикального и горизонтального рассеивания вредных веществ в атмосферном воздухе.

М - количество вредного вещества на ТЭС, выбрасываемого в атмосферу, г/с. С учетом суммирования выбросов серы и азота:

F - безразмерный коэффициент, учитывающий скорость оседания вредных веществ в атмосферном воздухе.

n и m — безразмерные коэффициенты, учитывающие условия выхода газовоздушной смеси из устья выброса.

z — число одинаковых дымовых труб.

- разность между температурой выбрасываемых газов Т и средней температурой воздуха Tв, в качестве которой принимается средняя дневная температура самого жаркого месяца в 14 ч по летнему времени.

V — объем дымовых газов ТЭС, м 3 /с.

Скорость в устье дымовой трубы ω0 выбирается на основании технико-экономических расчетов, и обычно она лежит в зависимости от высоты трубы в следующих пределах:

Высота трубы, м: 120 150 180 240 330

Скорость газов на выходе, м/с: 15 - 25 20 - 30 25 - 35 30 - 40 35 - 45

Диаметр устья трубы находится по выражению:

В России дымовые трубы стандартизованы. Высота дымовых труб h выбирается с шагом 30 м из ряда 120, 150, 180, 210, 240, 270. 300, 330, 360, 390, 420, 450 м. Внутренние диаметры устья дымовых труб имеют следующие значения: 6,0; 7,2; 8,4; 9,6; 10,8; 12,0; 13,8 м.

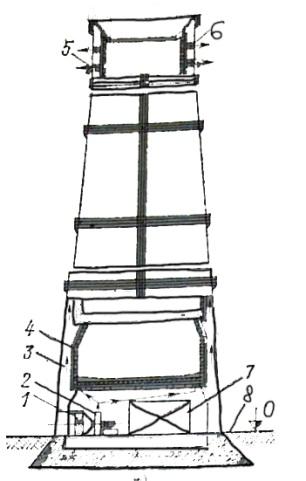

Рис. 7.2. Дымовая труба ТЭС:

1— калорифер; 2 — вентилятор: 3 — вентиляционный канал; 4 — железобетонный ствол; 5 — футеровка; 6 — вентиляционные окна; 7— помещение КИП; 8—фундамент

Основные типы золоуловителей

Механические (сухие; инерционные)

твердые частицы отделяются от потока газов под действием центробежных сил и сил тяжести (циклоны, мультициклоны, батарейные циклоны);

под действием инерционных сил и сил тяжести (жалюзийные золоуловители, пылеосадительные камеры).

невысокое гидравлическое сопротивление (50÷70 мм.вод.ст; невысокое гидравлическое сопротивление дымососа, следовательно расход электрической энергии небольшой).

невысокая степень очистки (~60÷70%; мультициклоны и батарейные до 80%);

различная степень улавливания разных фракций;

низкая степень очистки при изменении расхода.

Отделение твердых частиц от газа осуществляется за счет промывки газа или орошения водой (скруббер).

более высокая степень очистки (до 95%);

нечувствительность к фракционному составу золы.

повышенное гидравлическое сопротивление (от 100 до 350 мм.вод.ст);

большой расход воды на улавливание золы (0,1÷0,4 кг/м 3 газов);

растворение оксидов серы в воде (низкотемпературная коррозия дымососа, дымовой трубы, элементов дымоходов), приходится нейтрализовать воды из ЗУ.

Обычно на станциях не используются (применяют при сжигании сернистого и попутного газов).

Отделение твердых частиц от потока газов осуществляется за счет осаждения заряженных в электрофильтре твердых частиц на поверхности осадительных электродах.

высокая степень очистки (до 99 ÷ 99,5%);

низкое гидравлическое сопротивление (скорость ~ 2 м/с → 20мм.вод.ст.);

независимость степени очистки от фракционного состава золы;

слабая зависимость от нагрузки.

низкая скорость, следовательно, очень большие габариты, следовательно, высокая металлоемкость и стоимость;

повышенная сложность конструкции;

Отделение твердых частиц от потока газов осуществляется за счет фильтрации запыленного потока через фильтрующий элемент (стеклоткань).

очень высокая степень очистки (до 99,99%).

большие габариты оборудования;

Выбор золоуловителя на станции осуществляется в соответствии со следующими факторами:

дисперсный состав и физико-химический свойства золы (способ сжигания, вид топлива);

количество улавливаемой золы;

степень очистки (КПД золоуловителя);

ПДК выбросов у поверхности земли;

технико-экономические соображения (стоимость ЗУ, обслуживание ЗУ).

Показатели эффективности: КПД, степень очистки.

содержание золы определенной фракции.

Количество золы на входе в ЗУ:

, кг/час

коэффициент, определяющий количество золы в топке и количество уноса.

пылевидное с сухим золошлакоудалением

пылевидное с влажным золошлакоудалением

Ар – зольность на рабочую массу;

q4 – механический недожог.

Попутно: очистка от сернистого ангидрида.

степень очистки

Аd – зольность топлива на сухую массу;

Щ – щелочность золы, ;

На электростанциях с агрегатами небольшой мощности, сооружавшимися в годы первых пятилеток, дымовые трубы выполнялись обычно из металла и устанавливались на каркасе главного корпуса. Высота таких дымовых груб не превышала 40—50 м при диаметре выходного отверстия 2—3 м.

С увеличением в дальнейшем единичной мощности агрегатов и общей мощности тепловых электростанций для уменьшения загазованности и запыленности воздушного бассейна потребовалось создание дымовых труб значительно большей высоты и диаметра, в связи с чем опирание труб на каркас главного корпуса стало экономически нецелесообразным (утяжеляло каркас), а в большинстве случаев технически невыполнимым.

На современных электростанциях дымовые трубы, как правило, сооружают отдельно стоящими из монолитного железобетона, а в отдельных случаях из кирпича.

Дымовые трубы из кирпича сооружаются высотой только до 100 м и при диаметре выходного отверстия до 6 м. Фундамент трубы представляет собой круглую или многоугольную в плане железобетонную плиту со стаканом, на который опирается ствол трубы. Глубина заложения фундамента зависит от грунтовых условий площадки, отметки подхода газоходов и отметки заложения близлежащих фундаментов.

Если газоходы выполнены подземными, то в стакане фундамента устраиваются проемы для их подключения, а внутренняя поверхность стенок стакана и днище фундамента футеруются красным глиняным или кислотоупорным кирпичом. Ствол кирпичной трубы выполняется конической формы с уклоном образующей наружной поверхности 2—3%. Для кладки ствола применяется хорошо обожженный глиняный обыкновенный кирпич марки не ниже 125 или лекальный кирпич. Внутренние швы кладки хорошо затирают, а наружные швы расшивают глиноцементным раствором. Футеровку труб выполняют обыкновенным глиняным или кислотоупорным кирпичом. Для подключения газоходов (наземных или надземных) в стволе предусматриваются два диаметрально расположенных проема. Ввиду большого ослабления проемами нижняя часть ствола трубы усиливается пилястрами На ствол трубы по всей высоте одеваются стяжные кольца из полосовой стали. Для подъема на трубу в ствол при кладке устанавливаются ходовые скобы с ограждением. Труба является препятствием на линиях Аэрофлота, поэтому в целях предотвращения столкновений самолетов с трубами ствол покрывается кольцевой или шахматной маркировочной окраской и оборудуется светофорами, устанавливаемыми в нескольких уровнях на специальных металлических светофорных площадках.

Рис. 10-29. Железобетонная дымовая труба.

1— железобетонное перекрытие; 2 — шлакобетон; 3 —оклеенная гидроизоляция; 4 — теплоизоляция из минераловатных плит; 5 — термокислотоупорные плитки; 6 — футеровка на кислотоупорного кирпича; 7 — чугунный колпак; 8— фасонный слезниковый кирпич; 9 — температурный шов в футеровке; 10 — молниеотводы; 11 — светофорные площадки; 12 — примыкание газоходов; 13 — ствол трубы; 14 — фундамент трубы; 15 — лестница.

На оголовке трубы устанавливаются молниеприемники в виде стальных стержней, соединенных токопроводящим канатом с заземляющим контуром.

Дымовые трубы из монолитного железобетона сооружаются высотой 60, 80, 100, 120, 150, 180, 200 и 250 м с диаметром выходного отверстия 5, 6, 7, 8 и 9 м (рис. 10-29).

Фундамент под железобетонную дымовую трубу выполняется в виде полого усеченного конуса (стакан фундамента) и плиты круглого или многоугольного очертания.

Плита выполняется обычно сплошной по всей площади основания.

При надземном вводе газоходов полая часть стакана фундамента заполняется уплотненным грунтом, а на уровне низа газоходов в трубе создается перекрытие из сборных железобетонных балок и плит. Промежуточные колонны перекрытия опираются на плиту фундамента. Перекрытие защищается от воздействия температуры и конденсата, содержащего растворы кислот, футеровкой из кирпича и покрытием из кислотостойких облицовочных плит.

По дну котлована фундамента устраивается щебеночная подготовка толщиной 150 мм и бетонная подготовка толщиной 100 мм. При наличии агрессивных грунтовых вод наружная поверхность фундамента защищается обмазкой битумными растворами и лаками, оклеенной гидроизоляцией и укладкой слоя жирной глины.

Вокруг трубы устраивается непроницаемая для воды отмостка.

Железобетонный ствол трубы выполняется конической формы с постоянным или переменным уклоном образующей наружной поверхности от 1% поверху до 10% внизу. Толщину стенок ствола принимают по расчету, при этом минимальная толщина стенок вверху по производственным условиям принимается 160—200 мм и постепенно увеличивается книзу до 750—1 000 мм.

Ствол трубы выполняется из плотного пластичного бетона марки 300 на портландцементе с добавкой нитрита натрия (для предотвращения коррозии арматуры). Бетонирование ствола производится в переставной опалубке.

Армирование ствола осуществляется вертикальными стержнями и горизонтальной (кольцевой) арматурой. В зависимости от степени агрессивности отводимых газов внутренняя поверхность ствола защищается несколькими слоями лакокрасочных или эмалевых покрытий (битумных, каменноугольных, перхлорвиниловых или эпоксидных) и оклеивается рубероидом, гидроизолом, бризолом или стеклотканью. Наружная поверхность ствола трубы в зоне окутывания дымовыми газами (на высоту 10—15 м ниже оголовка) защищается несколькими слоями лакокрасочного покрытия. Головка трубы защищается колпаком из чугунных плит, укладываемых на верхний обрез ствола трубы.

Для опирания теплоизоляции и футеровки из кирпича в трубах через каждые 10—12 м по высоте устраиваются железобетонные консоли, совмещаемые с местами изменения толщины стенок ствола. Нижний пояс футеровки опирается непосредственно на фундамент трубы. Толщину футеровки по высоте ствола трубы принимают не менее 0,5 кирпича, а в нижней части, в пределах газоходов, не менее 1 кирпича. Футеровку выполняют из обыкновенного глиняного или лекального кирпича на сложном растворе. При высокой степени агрессивности отводимых газов футеровку выполняют из кислотоупорного кирпича на андезитовой замазке. Между футеровочными поясами высотой 10—12 м устраиваются температурные швы (в местах сопряжения футеровки у железобетонных консолей ствола), перекрываемые специальными фасонными слезниковыми кирпичами, обеспечивающими отвод конденсата.

Теплоизоляцию ствола укладывают в зазоре между футеровкой и стволом трубы и выполняют из минераловатных плит или матов на синтетической или фенольной связке.

Светоограждение и маркировку железобетонных дымовых труб выполняют таким же способом, как при строительстве кирпичных труб. Для крепления металлических лестниц и светофорных площадок в ствол трубы при бетонировании закладываются специальные дюбеля.

В практике энергетического строительства известны различные типы газоходов: подземные, наземные и надземные. В зависимости от применяемых материалов различают газоходы из кирпича, бетонных блоков, железобетонных панелей, металла и смешанной конструкции.

Газоходы на участке от котла до золоуловителей (скрубберов или электрофильтров) и от золоуловителей до дымососов выполняются надземными в виде стальных сварных коробов сечением до 10—12 м2 и более. Короба имеют ребра жесткости из стальных полос, уголков или швеллеров и с наружной стороны покрываются теплоизоляцией.

На участке тракта от дымососов до дымовой трубы газоходы современных электростанций выполняются чаще всего надземные. Значительно реже выполняются наземные и подземные газоходы (борова) из монолитного или сборного железобетона.

Надземные газоходы сооружаются обычно из следующих конструктивных элементов: железобетонной горизонтальной эстакады, стен и покрытия.

Рис. 10-30. Газоходы.

а — с несущими стенами из крупных блоков; б — каркасные со стенами и перекрытиями из железобетонных плит; 1— площадка с лестницей для обслуживания газоходов; 2 — проем в перекрытии для удаления золы.

На рис. 10-30 приведен в качестве примера план надземных газоходов для двух котлов, сооруженных в 1960 г. на одной из электростанций.

Эстакада газоходов состоит из сборных железобетонных колонн, защемленных в сборные железобетонные фундаменты стаканного типа. Колонны в продольном направлении соединены между собой сборными балками таврового сечения длиной 6 л, а в поперечном направлении — сборными плитами перекрытия. Стены газоходов выполнены из крупных бетонных блоков толщиной 300 мм и несут на себе покрытие, состоящее из сборных железобетонных плит, утеплителя и рубероидного ковра. Плиты покрытия и перекрытия на участке газохода, непосредственно примыкающем к дымовой трубе выполнены из монолитного железобетона.

Опыт сооружения и эксплуатации газоходов такой конструкции позволил выявить ряд ее недостатков, к основным из которых следует отнести разнотипность сборных элементов при сооружении газоходов для котлов различной производительности и значительное сопротивление прохождению дымовых газов, образовывающееся из-за прямоугольной конфигурации стен.

В результате проведенных аэродинамических исследований была определена более благоприятная конфигурация газоходов, обеспечивающая малые сопротивления прохождению дымовых газов. Это позволило принять повышенные скорости газов и ограничиться сечением газохода 3x6 м для котлов производительностью до 950 т/ч включительно. С учетом этих положений разработаны типовые конструкции газоходов для котлов производительностью 420, 640 и 950 т/ч с различными золоулавливающими устройствами и для топлива с разным процентом содержания серы (рис. 10-30,б).

Несущими конструкциями газоходов являются сборные железобетонные колонны и распорки, образующие однопролетные поперечные двухъярусные рамы с верхними шарнирными узлами и многопролетные рамы в продольном направлении.

Плиты перекрытия укладываются на ригели и привариваются к ним с помощью закладных деталей. Стеновые плиты устанавливаются на плиты перекрытия и в свою очередь являются опорой для плит покрытия. Соединение плит между собой и с колоннами осуществляется с помощью сварки закладных деталей.

Покрытие, перекрытие и стены выполняются из однотипных плоских сборных железобетонных плит толщиной 100 мм, укладываемых на цементном растворе. В плитах покрытия предусмотрены проемы для возможного выхлопа газов, а в плитах перекрытия — для удаления золы. В плитах стен предусмотрены люки для входа в газоход.

Примыкание газоходов к дымовым трубам осуществляется в монолитном железобетоне. Швы между плитами с внутренней стороны тщательно затирают, а с наружной стороны расшивают. Внутренние поверхности железобетонных стен и потолка защищают от коррозии (под воздействием дымовых газов) эпоксидной шпаклевкой Э-4021, а пол футеруется красным кирпичом, уложенным на кислотоупорном растворе. Все металлические закладные детали покрываются огнезащитным лаком.

По плитам кровли укладывается с уклоном шлакобетон, цементная стяжка, и наклеивается на тугоплавкой мастике двухслойный рубероидный ковер.

Железобетонные плиты газоходов при малосернистом топливе и температуре уходящих газов ниже 90° С изготовляются из бетона марки 300 на портландском цементе. При содержании серы более 1,5% либо при температуре более 90°С плиты газоходов выполняются на глиноземистом цементе.

Кроме этого, для топлива с большим содержанием серы разработан вариант газоходов со стенами из красного кирпича.

Наземные газоходы представляют собой короб со стенками из кирпича или крупных бетонных блоков. Толщина стен определяется расчетом и для кирпичных газоходов принимается обычно равной 38—51 см. Стены газоходов возводятся на ленточных фундаментах из бетонных блоков и перекрываются сборными железобетонными плитами.

Читайте также: