Древесно полимерные композиты реферат

Обновлено: 04.07.2024

Из статьи вы узнаете о совершенно новом материале — древесно-полимерном композите или ДПК. Мы расскажем о технологии производства, ассортименте изделий и преимуществах каждого вида перед натуральными аналогами. Также в статье приведены полезные советы по выбору террасной доски из ДПК.

Говоря техническим языком, это экструдированный древесно-полимерный композит (ДПК). Это значит, что древесная составляющая законсервирована с помощью пластика. В такой комбинации материал принимает наилучшие свойства:

- От дерева — прочность на сжатие, ударопрочность, упругость. При этом древесная составляющая практически бесплатна — в ход идут любые отходы, перемолотые в муку.

- От пластика — коррозионная устойчивость, гибкость, точность обработки. Полимер обволакивает древесные частицы и устраняет главный недостаток дерева — разрушительные реакции с водой. Полимер в этой технологии — на 90% вторичный пластик, т. е. переработанные отходы.

Технологический процесс прост для понимания, но довольно сложен для исполнения. Полимер (пластик) смешивают в определённой пропорции с древесной мукой и нагревают так, чтобы он расплавился. Затем формуют в экструдере, на вальцах или в пресс-формах и охлаждают. На разных этапах в массу подмешивают около 10 разных присадок — пластификаторы, катализаторы, упрочнители и другие. Все подробности изготовления — сорт древесины и марка пластика, пропорции смеси, присадки, температурные режимы, как правило, составляют производственную тайну. Известно, что все ингредиенты можно приобрести в свободной продаже, а для древесной муки преимущественно выбирают бамбук, лиственницу и другие прочные породы средней ценовой категории.

Для изготовления ДПК создаются специальные многоступенчатые производственные линии. Они состоят из множества устройств и контроллеров. Собрать такой станок своими руками в гараже, к сожалению, не получится. Но можно приобрести готовую производственную линию.

Продукция из ДПК

В настоящее время ассортимент продукции неполон, т. к. материал относительно новый и свойства его до конца не изучены. Однако несколько наиболее востребованных позиций можно упомянуть уже сейчас.

Террасная доска или декинг

Составляет до 70% всей востребованной продукции из ДПК на сегодняшний день. Большая часть поставляемых производственных линий ориентирована на выпуск именно такой доски, т. к. это единственная на данный момент альтернатива дереву. Доска состоит из рамки периметра, рёбер жёсткости внутри и имеет пазогребневую систему крепления. Предлагаются различные цвета.

Преимущества перед традиционным материалом: от дерева доску ДПК выгодно отличает сплошной прокрас и лучшие физические показатели (прочность, гибкость, точность обработки). Многие виды доски ДПК выпускают двусторонними — с рельефами массива дерева и ребристой нарезкой.

Облицовочные фасадные панели или планкен

По большому счёту, их можно соотнести с виниловым сайдингом — принцип монтажа и структура панели у них очень похожи. Но панель ДПК значительно толще и жёстче, соответственно, имеет больший вес и лучшие физические свойства.

Преимущества перед традиционным материалом: более прочный и долговечный фасад, пазухи в панелях и толстые стенки лучше удерживают тепло и поглощают шумы.

Заборы, ограды, перилла, балюстрады

Такие изделия принято было выполнять из дерева (недолговечного и требующего ухода) или бетона (тяжёлого, холодного и не всегда надёжного). Древесно-композитные формы делают сборными, причём все детали проектируют заранее. На месте остаётся только собрать их при помощи болгарки и шуруповёрта. Такой забор не требует мощного фундамента, постоянной окраски. В случае повреждения участка или элемента конструкции, его можно легко заменить, изготовив дополнительно нужное количество деталей.

Общее преимущество — абсолютная нечувствительность к атмосферному износу (влага, мороз, перегрев на солнце), насекомым, грибкам и истиранию.

Общий недостаток — относительно большие колебания при нагреве и охлаждении. Расширение террасной доски ДПК может составлять до 6 мм на 1 м (при постепенном нагреве до +40 °С).

Как выбрать террасную доску из ДПК

- Полимер на основе полиэтилена. Проще и дешевле в производстве. Содержит большее количество опилок, за счёт чего он дешевле аналогов. Подвержен УФ-излучению (без присадок).

- Полимер на основе ПВХ. Более устойчив к перепадам температур, ультрафиолету, большая пожаробезопасность. Долговечнее в 2 раза по сравнению с иными составами.

По типу профиля террасные доски делятся на два типа:

- Полнотелые. Выдерживают значительные ударные нагрузки. Хорошо подходят для мест с большой проходимостью — летние кафе и веранды, палубы судов, набережные и пирсы.

- Пустотелые. Имеют малый вес. Подходят для террас частных домов.

По типу соединения доски ДПК делятся на:

- Шовные. Монтируются с зазором 3–5 мм и предусматривают хороший отвод воды. Крепятся кляммерами из металла или пластика.

- Бесшовные. Создают сплошную прочную поверхность за счёт обоюдного сцепления. Крепятся саморезами, кляммеры не требуются. Подходят для летних площадок кафе — в зазоры не попадают мелкие вещи, каблуки и т. д.

По типу противоскользящего покрытия или обработки:

На что обратить внимание вне зависимости от выбранного типа доски:

- Высота рёбер. От неё зависит прочность доски.

- Количество рёбер жёсткости. Влияет на прочность на изгиб — чем их больше, тем выше прочность.

- Толщина стенок. Тонкие стенки (2–3 мм) плохо держат ударные нагрузки.

- Ширина доски. Чем шире доска или панель, тем быстрее и проще монтаж и меньше потребуется креплений.

Совершенно справедливо можно принимать данные советы по отношению к фасадным панелям и другим изделиям из ДПК для облицовки плоскостей.

Индустрия обеспечивает обывателя возможностью сделать свой выбор — использовать новый натуральный материал, на который идут природные ресурсы (дерево, камень) или применить продукцию переработки вторсырья. Сегодня люди научились превращать отходы обработки натуральных материалов в продукцию, опережающую эти материалы по свойствам. Однако выбор остаётся за человеком — либо утилизировать мусор, приобретая ДПК, либо создавать его всё больше, отдавая предпочтение природным материалам.

Свойства материалов на основе древесно-полимерных композитов (ДПК), производимых компанией Savewood

Аннотация

Модификация состава и свойств ДПК-материалов, производимых компанией Savewood, проведенная в последнее время, привела к повышенной сопротивляемости климатическим воздействиям при сохранении существующих механических свойств.

Annotation

A recent modification of the composition and properties of WPC materials produced by Savewood has led to increased resistance to climatic influences while maintaining the existing mechanical properties.

Ключевые слова: древесно-полимерные композиты, террасные доски, механические свойства, термические свойства, водопоглощение.

Keywords: wood-polymer composites, decking, mechanical properties, thermal properties, water absorption.

Реферат

Получены ДПК-материалы в виде террасных досок, в которых древесный наполнитель частично заменен на минеральный. ДПК-материалы, производимые компанией Savewood, обладают хорошими механическими свойствами, малой истираемостью и устойчивостью к климатическим воздействиям. Однако они обладают относительно большим водопоглощением, задача снижения которого является актуальной. Модификация таких материалов в данной работе осуществлялась путем замены части древесного наполнителя на минеральный наполнитель, в качестве которого выбран CaCO3 (мел). Частичная замена древесной муки на минеральный наполнитель привела к заметному снижению набухания от 1.25 до 0.01 %. При этом модуль упругости повышается от 2260 до 2880 МПа, прочность при растяжении от 30.5 до значений 16.7÷32. МПа. Удельная ударная вязкость изменяется от 8.90 до 7.74 кДж/м 2 . Оптимальное соотношение древесного и минерального наполнителей составляет 60/40 %.

Введение

Древесно-полимерные композиты (ДПК) находят все большее применение для изготовления изделий строительного назначения. Из них изготавливают полы террасных помещений, сайдинг, декоративные ограждения, заборные системы, ступени, универсальные профили, разные аксессуары и комплектующие. Все эти материалы работают в условиях климатических воздействий окружающей среды. Российским производителем изделий из ДПК является компания Savewood. В качестве матричного полимера в этой компании используется поливинилхлорид (ПВХ), а в качестве наполнителя до последнего времени используется древесная мука. Исследование свойств этих материалов проводится совместно с Институтом элементоорганических соединений им. А.Н. Несмеянова РАН и Институтом химической физики им. Н.Н. Семенова РАН.

Сначала рассмотрим механические и термические свойства, а также водопоглощение стандартных образцов ДПК, выпускаемых компанией Savewood. Ранее были проведены испытания образцов ДПК [1, 2], производимых этой компанией, и проведено сравнение с образцами, производимыми другими отечественными и зарубежными компаниями. Измеряли механические свойства (модуль упругости и прочность при растяжении и изгибе, удельную ударную вязкость, истираемость, твердость, термические характеристики, устойчивость к климатическим воздействиям). Среди термических характеристик – температурные зависимости деформации при действии небольшой нагрузки на образец (термомеханические кривые), коэффициенты термического расширения и релаксационные переходы в широком интервале температур. Среди климатических воздействий – действие УФ-облучения и влаги. Приведем краткое описание этих характеристик.

На рисунке 1 показана усредненная кривая растяжения одного из образцов, производимых компанией Savewood. Измерение проводилось на универсальной испытательной машине LLOYD Instrument LR5K Plus при комнатной температуре и скорости растяжения 50 мм/мин. Определенный по начальному участку кривой растяжения модуль упругости составлял 1520 МПа, прочность при разрыве 25.0 МПа, удлинение при разрыве 2.9 %.

Измерения термомеханических кривых проводились в работе [2] на приборе TMA Q400 (TAInstruments). Определялась зависимости деформации от температуры в условиях пенетрации пуансона в цилиндрический образец при росте температуры 5 град/мин. Диаметр пуансона составлял 2.5 мм, нагрузка на пуансон – 10 г. На рисунке 2 показана термомеханическая кривая стандартного образца, производимого компанией Savewood. Наблюдается релаксационный переход при 75°С, связанный с расстекловыванием ПВХ. Второй переход наблюдается при температуре около 200°С, связанный с размягчением лигнина, входящего в состав древесного наполнителя.

Для детального анализа коэффициента линейного термического расширения (КЛТР) на приборе TMA Q400 (TAInstruments) проводилось измерение размера образца при очень малой нагрузке на пуансон, равной 0,05г [2]. Температурная зависимость изменения размеров стандартного образца показана на рисунке 3 во всем исследованном интервале температур. В интервале рабочих температур от -30 до 50°С коэффициент термического расширения имеет небольшое значение (от 63 до 120 мкм/м·град), характерное для материалов, в которых полимер находится в стеклообразном или в частично-кристаллическом состоянии. Значения КЛТР приведены на самом рисунке 3.

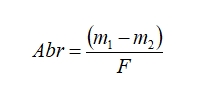

Истираемость в работе [2] определялась на машине барабанного типа, построенной в ИНЭОС РАН. Величина истираемости Abr оценивалась потерей первоначальной массой образца, отнесенной к площади поверхности истирания F:

где m1 и m2 – массы образца до и после истирания соответственно.

Величина истираемости оказалась равной 9.29·10 -5 г/см 2 . Такая чрезвычайная малая истираемость показывает, что изделия из ДПК, производимые компанией Savewood, обладают высокой износостойкостью, и на основании результатов всех проделанных остальных экспериментов по стойкости к УФ-облучению и механическим релаксационным свойствам можно утверждать, что эти изделия проработают многие годы.

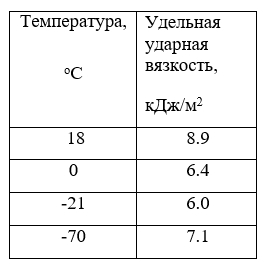

Испытания на удельную ударную вязкость были проведены в работе [1] при положительных и отрицательных температурах, что актуально для большинства регионов России. Полученные результаты суммированы в таблице 1.

Табл. 1. Значения удельной ударной вязкости при положительных и отрицательных температурах.

В целом величины удельной ударной вязкости при отрицательных температурах показывают, что разрушение при ударе не является хрупким и находится на уровне большого количества полимерных материалов. Даже при -70 ° С сохраняется достаточно высокая удельная ударная вязкость, равная 7.1 кДж/м 2 , практически сопоставимая со значениями при 0 ° С и при -21 ° С, т.е. материал не обладает хрупкостью даже при такой низкой температуре.

Таким образом, ДПК-материалы, производимые компанией Savewood, обладают хорошими механическими свойствами, малой истираемостью и устойчивостью к климатическим воздействиям. Однако, как будет видно из дальнейшего, они обладают относительно большим водопоглощением. Поэтому задача снижения водопоглощения является актуальной, и е�� решение будет способствовать увеличению срока службы изделий и конструкций из такого материала. Модификация таких материалов в данной работе осуществлялась путем замены части древесного наполнителя на минеральный наполнитель, в качестве которого выбран CaCO3 (мел). Действительно, как известно, древесина подвергается относительно заметному набуханию (водопоглощению), что приводит к набуханию изделий на основе ДПК. Частичная замена древесной муки на минеральный наполнитель может привести к заметному снижению набухания, что и было подтверждено в данной работе. При этом могут ухудшаться некоторые механические свойства. Поэтому актуальной задачей является установление оптимального соотношения древесного и минерального наполнителй, что является основной задачей данной работы.

Экспериментальная часть

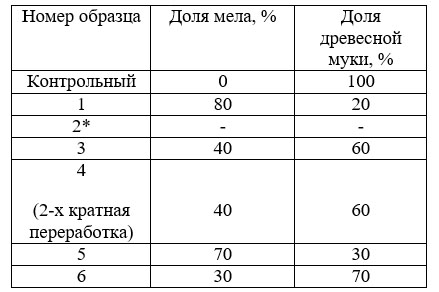

Дальнейшее рассмотрение проведем путем сопоставления свойств стандартного образца ДПК, производимого компанией Savewood (контрольный образец), со свойствами модифицированных образцов, полученных и исследованных в данной работе. В таблице 2 приведены составы образцов ДПК, предложенные в данной работе.

*Образец № 2 произведен не в Компании Savewood, а в другой отечественной компании. Он также содержит в качестве матричного полимера ПВХ.

Механические свойства

Получены кривые растяжения для всех образцов 1-6. В качестве примера кривая растяжения для образца № 3 показана на рисунке 4.

ДРЕВЕСНО-ПОЛИМЕРНЫЙ КОМПОЗИТ: СОСТАВ И СВОЙСТВА, ПРЕИМУЩЕ-СТВА И НЕДОСТАТКИ, ПРИМЕНЕНИЕ

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке "Файлы работы" в формате PDF

В состав ДПК входят три основных компонента:

Частицы измельченной древесины

Термопластичный полимер (поливинилхлорид, полиэтилен, полипропилен).

Комплекс модификаторов – химических добавок (до 5% в составе материала)

В комбинации дерева и полимера (пластика) материал принимает наилучшие свойства: От дерева — прочность на сжатие, ударопрочность, упругость. От пластика — коррозионная устойчивость, гибкость, точность обработки[1].

Этапы производства древесно-полимерного композита

Измельчение древесины. Дерево перерабатывается на молотковых и ножевых дробилках до получения частиц размером 0,7-1,5 мм. После дробления древесина просеивается и фракционируется.

Сушка древесины проводится, если влажность сырья превышает 15%.

Дозирование и смешивание компонентов. Все составляющие ДПК соединяются в нужных пропорциях и перемешиваются между собой. Чаще всего используют такие соотношения компонентов древесная мука/полимер:

Древесная мука / полимер (70/30) . Вследствие такого соотношения декинг (плиточные модули с деревянной поверхностью) приобретает гидрофильные свойства , что уменьшает срок эксплуатации в среднеевропейском климате до 5-7 лет.

Древесная мука/полимер (40/60). При таком соотношении доска теряет эстетические свойства

Древесная мука/полимер (50/50). В данном случае достигается оптимальное соотношение, при котором отсутствуют вышеуказанные недостатки.

Прессовка и форматирование изделия. Заключительный этап, при котором формируются технические свойства ДПК [2].

Свойства ДПК

Свойства определяются количеством древесины в материале, типом используемого дерева и полимера. Отметим общие механические и физические показатели ДПК и сравним их с показателями натуральной древесины на примере лиственницы[3]:

Свойство

Дерево

ДПК

Прочность на изгиб

До 1% вдоль волокон, до 8% в тангенциальном направлении, до 5% - в радиальном

Стойкость к ультрафиолету

109 единиц по Бринеллю

179 единиц по Бринеллю

Допустимый перепад температур

Допустимая min температура

Допустимая max температура

Высокая (изменение в размерах при суточном нахождении в воде – 0,3%)

Стойкость к истиранию

Стойкость к воздействию насекомых

Около 7000 руб./м 3

Около 90000 руб./м 3

Стандартизация

DIN EN 15534-1: 2014-04 Композиты из целлюлозосодержащих материалов и термопластов (обычно называемые древесно-полимерными материалами (WPC) или природными волокнистыми композитами (NFC)). Часть 1. Метод испытания для описания формовочных соединений и изделий[4].

Древесный композит завоевал широкую популярность в промышленной сфере, строительстве и в быту:мощение открытых террас, площадок, садовых дорожек; производство сайдинга; Изготовление строительных элементов (балюстрады, дверные и оконные профили, кровля, штакетник);изготовление мебели и ее элементов;изготовление из ДПК конструкционных элементов, автомобильные детали из композитных материалов.

Заключение

На основании представленных фактов, можно сделать вывод о возможной альтернативе натуральной древесине в виде современного материала - древесно-полимерного композита (WPC) при отделочных работах (террасы, фасады и т.п.). Анализируя полученные результаты, видно явное лидерство ДПК по большинству показателей, в частности: огнестойкости, стойкости к ультрафиолету, твёрдости поверхности, неподверженности гниению и воздействию насекомых.

На сегодняшний день технология для получения ДПК в России находится в развивающимся состояний. С каждым годом спрос на продукцию из ДПК увеличивается, а также расширяется и рынок применения изделий. В российских условиях, так же как и для других стран, создание таких производств полностью оправдано как сейчас, так и в перспективе.

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

по дисциплине: ”Технология деревообработки”

“Технология производства древесно-полимерных композиционных материалов” Выполнил: Сорокопудов С.А.

Проверил: доц. Игнатьева Г.И. Казань 2013

Общие сведения о древесно-полимерном композите

Технология производства ДПК

Оборудование для производства ДПК

Применение продукции ДПК

Рынок применения ДПК

Заключение Введение Производство древесно-полимерных композиционных материалов на сегодняшний день в России является новой технологией. Изделия из древесно-полимерного композита широко применяются в мебельном производстве, в архитектурных элементах интерьера, в строительстве и т.п. Общие сведения о древесно-полимерном композите Древесно-полимерный композит (ДПК) - состав, содержащий полимер (химического или натурального происхождения) и древесный наполнитель, модифицированный, как правило, химическими добавками. Другие используемые названия древесно-полимерных композитов: "жидкое дерево", дерево-пластиковый композит, древесно-пластиковый композит, древопласт, поливуд, древотермопласт, ЭДНП (экологически чистые древеснонаполненные пластмассы), ДНПП (древеснонаполненный полипропилен). Особенность древесно-полимерных композитов заключается в том, что готовые изделия получаются, по сути, из отходов производства и потребления: опилок, стружек, древесной муки, сельскохозяйственных отходов и различных видов отходов потребления. Активно разрабатываются технологии, позволяющие использовать в процессе производства не первичные, а вторичные полимеры.

По внешнему виду древесно-полимерный композитный профиль с высоким содержанием древесины более всего напоминает МДФ или твердую ДВП, а с малым ее количеством - пластмассу. Его можно пилить, строгать рубанком, вбивать гвозди. Он может окрашиваться в массе или подвергаться лакокрасочной отделке обычными красками и эмалями, или облицовываться синтетическими пленками или натуральным шпоном.

Рынок жидкого дерева в России находится пока в зачаточном состоянии. Однако с усилением государственного регулирования в области деревообработки и переработки отходов, материал получает дополнительный стимул для развития в России: появляется спрос на изделия, открываются первые производства. Древесно-полимерные композиционные (ДПК) материалы, в последнее время пользуются особым вниманием у инвесторов и производителей.

Древесно-Полимерный Композит - суперсовременный материал. ДПК имеет все лучшие природные свойства дерева, но лишен таких его недостатков, как подверженность гниению и плесени, горючесть, дефекты поверхности, не впитывает влагу и пр.

В состав ДПК входят древесная мука (или мелкая щепа) с фракцией 0,5-2мм, полимер и аддитивы. В качестве полимера может быть ПВХ (50/50), полиэтилен (70/30)или полипропилен (60/40) [1].

Производство экструзионных древесно-полимерных композитов является одним из наиболее перспективных в области рационального использования отходов лесопиления, мебельного и деревообрабатывающего производств, использования

Читайте также: