Делительные и поворотные устройства реферат

Обновлено: 02.07.2024

Презентация на тему: " ДЕЛИТЕЛЬНЫЕ И ПОВОРОТНЫЕ УСТРОЙСТВА Дисциплина: ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА 2008 год." — Транскрипт:

1 ДЕЛИТЕЛЬНЫЕ И ПОВОРОТНЫЕ УСТРОЙСТВА Дисциплина: ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА 2008 год

2 ПОВОРОТНЫЕ И ДЕЛИТЕЛЬНЫЕ УСТРОЙСТВА Поворотные и делительные устройства применяют в многопозиционных приспособлениях для придания обрабатываемой заготовке различных положений относительно инструмента.

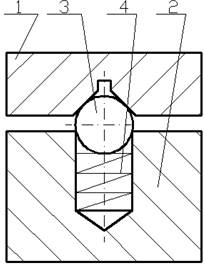

3 Вытяжной конусный фиксатор делительного устройства При фиксировании детали нужно повернуть головку 3 и ввести штифт 2 в пазы направляющей втулки 1. При этом конический фиксатор 6 под действием пружины 4 переместится влево в направляющей втулке 1, установленной в неподвижной части приспособления, и заскочит в одну из втулок 5, установленных в поворотной части приспособления. Из втулки 5 фиксатор 6 выводится головкой 3; при этом штифт 2 перемещается вправо по продольному пазу направляющей втулки 1. Выйдя из втулки 5, фиксатор 6 головкой 3 поворачивается на угол 90° и удерживается штифтом 2 в этом положении.

4 ШАРИКОВЫЙ ФИКСАТОР шариковый фиксатор не обеспечивает точное деление и не воспринимает момент сил обработки. Его поворотная часть на следующее деление переводится вручную до характерного щелчка при западании шарика в новое углубление.

5 Фиксатор с вытяжным цилиндрическим пальцем Может воспринимать момент от сил обработки, но не обеспечивает высокую точность деления из-за наличия зазоров в подвижных соединениях.

6 ФИКСАТОР С КОНИЧЕСКОЙ ЧАСТЬЮ ВЫТЯЖНОГО ПАЛЬЦА Обеспечивает большую точность

7 Схема делительного устройства приспособления для заточки сверл 1 - сверло; 2 - откидной упор; 3 - шпиндель; 4 - втулка фиксатора; 5 - фиксатор; 6 - пружина фиксатора; 7 - штурвал; 8 - корпус Управление фиксатором в простейших приспособле- ниях осуществляется вытяжной кнопкой или рукояткой.

8 АВТОМАТИЧЕСКИЕ ПРИСПОСОБЛЕНИЯ В автоматических приспособлениях вращение и фиксация их поворотной части происходит без участия рабочего. Устройства поворота выполняют механическими, пневматическими, гидравлическими, пневмогидравлическими. Механические устройства имеют мальтийские (с внешним или внутренним зацеплением), кулачковые, червячные или реечные механизмы.

9 СХЕМА ПНЕВМАТИЧЕСКОГО КРУГЛОГО СТОЛА С ЭЛЕКТРОПРИВОДОМ (МАЛЬТИЙСКИЙ МЕХАНИЗМ) Вращение от электродвига- теля 4 через червячный редуктор 5 передается на водило 1 мальтийского креста 10. Торцовый кулак 3 на валу червячного зубчатого колеса служит для вывода фиксатора 2, а кулачок 6 для зажима стола через колодку 7 и винтовую пару 8. Отверстие в столе центрирующее. Упор, действуя на конечный выключатель, вызывает остановку стола.

10 СХЕМА ПНЕВМАТИЧЕСКОГО МЕХАНИЗМА ДЛЯ АВТОМАТИЧЕСКОГО ПОВОРОТА И ФИКСАЦИИ СТОЛА С НАСТРОЙКОЙ НА РАЗЛИЧНЫЕ УГЛЫ ПОВОРОТА При пуске сжатого воздуха в канал 20 происходит опускание поршня 18 и вывод фиксатора 15 из паза делительного диска 14. Далее происходит подъем поршня 17 со штоком 21 с зубьями, входящими в зацепление с храповым колесом 12. Выдвижной упор 11 ограничивает ход поршня углом деления поворотной части, сидящей на валу 3. После отсечки и выпуска сжатого воздуха поршни 18 и 17 под действием пружин 19 и 16 занимают исходное положение, а фиксатор входит в очередной паз делительного диска. Шарнирно закрепленный шток при движении вниз отклоняется влево, отжимая подпружиненный палец 22.

11 КОРРЕКТИРУЮЩИЕ ПРОТИВОВЕСЫ Для уменьшения крутящего момента в приспособлениях с горизонтальной осью центр тяжести поворотной части (включая заготовку) должен лежать на оси вращения. Это достигается соответствующей компоновкой приспособления и использованием корректирующих противовесов. В приспособлениях с вертикальной осью и тяжелой поворотной частью применяют упорные подшипники качения.

12 КОНСТРУКЦИЯ СТОЛА НА УПОРНОМ ШАРИКОПОДШИПНИКЕ ( 1 вариант ) Конструкция стола, у которого верхняя часть вращается на угол, нужный при ее подъеме, на обычном упорном шарикоподшипнике. Подъем осуществляет- ся пневмоцилиндром. При опускании стол садится на торцовую плоскость основания и плотно к нему прижимается.

13 КОНСТРУКЦИЯ СТОЛА НА УПОРНОМ ШАРИКОПОДШИПНИКЕ (2 вариант ) Верхняя поворотная часть не имеет подъема и покоится на упорном подшипнике больших размеров. Подшипник обеспечивает достаточную устойчивость поворотной части и, обладая значительной грузоподъемностью, позволяет выполнять обработку с большими осевыми силами. Используя упорные шарикоподшипники, значительно уменьшают момент трения при вращении поворотной части, что очень важно при ручном обслуживании приспособления

14 КОНСТРУКЦИЯ СТОЛА НА РАЗРЕЗНОМ КОЛЬЦЕ Механическое прижимное устройство, сблокированное с фиксатором При правом вращении рукоятки 1 вводится реечный фиксатор 2 и одновременно сжимается разрезное кольцо3, притягивая шток 4 к основанию 5. При вращении в обратном направлении фиксатор выводится из гнезда и ослабляется затяжка разрезного кольца.

15 Требования, предъявляемые к делительным механизмам Точность Безотказность Долговечность Быстродействие

16 ЦИКЛОГРАММА РАБОТЫ КРУГЛОГО СТОЛА С ЧАСТИЧНЫМ СОВМЕЩЕНИЕМ ЭЛЕМЕНТОВ РАБОЧЕГО ЦИКЛА 1. обработка 2. вывод фиксатора 3. отжим стола 4. поворот стола 5. ввод фиксатора 6. зажим стола 7. обработка на следующей позиции

Делительные и поворотные устройства в многопозиционных приспособлениях служат для изменения положения обрабатываемой заготовки относительно рабочего инструмента.

Простейшее делительное устройство состоит из диска, закрепленного на поворотной части приспособления, неподвижной части (корпуса) и фиксатора. Фиксаторы обычно представляют собой стержни различной формы, которые монтируются на корпусе приспособления. В процессе обработки стержень находится в одном из отверстий, предусмотренных поворотной частью и жестко фиксируют её относительно корпуса. Перед делениями фиксатор выводится из отверстия, поворотная часть переводится в другое положение, после чего осуществляется последующая фиксация. Количество делений или позиций определяется количеством отверстий подвижной части приспособления. Управление фиксаторами осуществляется в ручную или автоматически. Фиксаторы выполняются с цилиндрической, призматической или конической рабочей частью, кроме того, используются и шариковые фиксаторы, однако, они не обеспечивают точного деления и не воспринимают моментов сил резания.

Фиксаторы выполняются с цилиндрической, конической и призматической частью. Материал – сталь 45 с твердостью HRC 40…45 и сталь 20Х с твердостью HRC 55…60.

Применяют различные схемы фиксации (рисунок 1).

Особенности схемы с радиальным фиксатором:

- малые осевые габариты, но большие радиальные;

- очень удобное расположение фиксатора;

- повышенная точность деления;

Особенности схемы с осевым фиксатором:

- малые радиальные и большие осевые габариты;

- точность деления меньше, чем радиальной схемы;

Эта схема наиболее широко применяется

Способы повышения точности делительных устройств:

- повышение точности изготовления отдельных узлов делительного устройства;

- увеличение диаметра диска;

- замена цилиндрического фиксатора коническим;

- уменьшение диаметра фиксатора;

- фиксаторы не должны воспринимать внешних усилий, следовательно, после совершения деления поворотная часть должна быть зафиксирована.

Базовые отверстия изготавливаются по 6 – 5 квалитету точности.

- допуск перпендикулярности оси фиксатора и и рабочей поверхности диска 0,01 мм;

- скрещивание оси фиксатора и оси отверстия диска 0,01 мм;

допуск соосности центрирующего и базового отверстия 0,01 мм.

|  |

| а) | б) |

|  |

| в) | г) |

| а) – с шариковым фиксатором; б), г) – с осевым фиксатором; в) с радиальным фиксатором 1 – подвижная поворотная часть; 2 – корпус (неподвижная); 3 – фиксатор; 4 – пружина; 5, 6 – втулки. Рисунок 1 – Схемы фиксации делительных устройств |

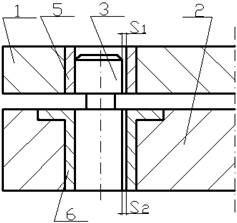

Погрешность деления определяется по формуле:

S1 – зазор между фиксатором и втулкой, запрессованной в подвижную часть.

S2 – зазор между фиксатором и направляющей втулкой, которая находится в корпусе.

δ – допуск на расстояние между осями 2-х соседних отверстий подвижной части.

А – эксцентриситет втулок.

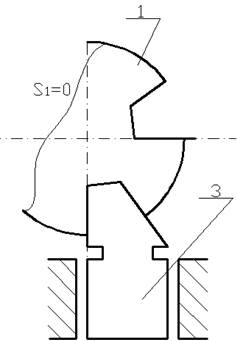

1-й случай S1=0, S2 ≠ 0: В фиксаторе сопряжение рабочей части и втулки по посадке Н7/g6 для высокоточных Н6/h5. Уменьшаются деления за счет регулировки зазора. Угол конической или призматической части α=15°.

Управление фиксаторами простейших приспособлений осуществляется вытяжной кнопкой, рукояткой с использованием зубчатой передачи или посредством педали.

Кроме простых фиксаторов используются относительно сложные делительные механизмы, типа делительных головок с механизмом мальтийского креста, с использованием храповых, кулачковых, червячных и реечных механизмов. Они имеют механический, гидравлический или пневматический привод. В точных делительных устройствах фиксаторы разгружают, что повышает их срок службы и подвижную поворотную часть приспособления прижимают к неподвижной специальными устройствами повышая тем самым жесткость системы, особенно это важно для фрезерных приспособлений, испытывающих большие нагрузки. Для этой цели используют эксцентриковые валики, применяют установку фиксирующего и зажимного механизма или фиксирующего и подъемного механизма. Блокирующие механизмы приводят в действие одной рукояткой. В приспособлении для обработки тяжелых заготовок поворотная часть вращается с помощью различных приводов: электро-, пневмо-, гидродвигателей. Поэтому для гашения больших инерционных моментов в конце деления такие делительные устройства снабжены тормозными устройствами, сблокированными системой привода и фиксатора.

Таким образом, делительные устройства достаточно сложны по конструкции. Они включают: поворотные механизмы с приводом, делительные устройства с фиксатором, прижимы, тормозы и системы автоматического управления рабочим циклом. К этим механизмам предъявляются высокие требования по технологичности, безотказности, долговечности и быстродействию в работе.

Что входит в перечень работ по подготовке дома к зиме: При подготовке дома к зиме проводят следующие мероприятия.

Основные идеи славянофильства: Славянофилы в своей трактовке русской истории исходили из православия как начала.

Перечень документов по охране труда. Сроки хранения: Итак, перечень документов по охране труда выглядит следующим образом.

Делительные и поворотные устройства приспособлений придают заготовке требуемые положения относительно инструмента. Перемещаются эти устройства по направляющим. Точность позиционирования поворотных частей приспособлений обеспечивают фиксаторы.

По использованию на станках делительные и поворотные устройства разделяются на накладные (съемные), устанавливаемые на стол станка, и стационарные, встроенные в станок и являющиеся одновременно его узлом. Особую группу образуют делительные и поворотные устройства станков с ЧПУ.

Делительные и поворотные устройства стационарных приспособлений, устанавливаемые на столе станка, обеспечивают поворот заготовки относительно инструмента вокруг горизонтальной или вертикальной оси. Они обычно состоят из неподвижного корпуса (или стоек) и поворотной части, несущей рабочую часть приспособления с укрепляемой на ней заготовкой. Такие приспособления, например в виде поворотного кондуктора, широко применяются на сверлильных станках.

Поворотные устройства позволяют обрабатывать заготовки в полярной системе координат, что во многих случаях значительно удобнее, чем пересчитывать положения осей обрабатываемых отверстий в прямоугольных системах координат. Поворотные устройства иногда оформляются в виде столов, допускающих поворот планшайбы в пределах 360 ° и се наклон к плоскости основания на угол 0…90″, что обеспечивает пространственную обработку заготовок.

Делительные и поворотные устройства в многопозиционных приспособлениях служат для изменения положения обрабатываемой заготовки относительно рабочего инструмента.

Делительное устройство состоит из диска, закрепляемого на поворотной части приспособления, и фиксатора. Конструкции фиксаторов показаны на рис. 84. Шариковый фиксатор (рис. 84, а) наиболее прост, но не обеспечивает высокой точности угла поворота и не воспринимает момента от силы резания. Поворотную часть устанавливают в заданное положение вручную до щелчка при западании шарика в гнездо. Фиксатор с вытяжным цилиндрическим пальцем (рис. 84, б) может воспринимать момент но он не обеспечивает деления с высокой точностью за зазоров в подвижных соединениях. Несколько большую точность дает фиксатор с конической заточкой вытяжного пальца (рис. 84, в). Для устранения радиального зазора вводят гидропластовую втулку Г (рис. 84, г), применяют также клиновые фиксаторы и фиксаторы с прорезью (рис. 84, д). Управляют фиксатором с помощью вытяжной кнопки, рукоятки, закрепленной на реечном колесе, или педального устройства.

В делительном приспособлении для фрезерного станка (рис. 85) фиксатор 4 сблокирован с поворачивающей собачкой 2. При возвратно-поступательном движении стола они приводятся в действие от неподвижного упора 3. Упор 1 предупреждает; поворот делительного диска 5 в обратную сторону.

Для уменьшения вращательного момента в приспособлениях горизонтального типа центр тяжести поворотной системы (включая заготовку) должен лежать на оси вращения. Этого достигают соответствующей компоновкой приспособления и установкой корректирующих противовесов. В приспособлениях с вертикальной осью вес тяжелой поворотной системы воспринимает упорный подшипник качения.

На рис. 87 показано механическое прижимное устройство стола, сблокированное с фиксатором. Вращением рукоятки 4 по часовой стрелке вводят реечный фиксатор 5, одновременно сжимая разрезное коническое кольцо 1, и поворотная часть 2 стола притягивается к основанию 3. При обратном вращении рукоятки фиксатор выводится из гнезда, затяжка кольца ослабляется и стол можно повернуть.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Описание презентации по отдельным слайдам:

ДЕЛИТЕЛЬНЫЕ И ПОВОРОТНЫЕ УСТРОЙСТВА

Дисциплина: ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА

ПОВОРОТНЫЕ И ДЕЛИТЕЛЬНЫЕ УСТРОЙСТВА

Поворотные и делительные устройства применяют в многопозиционных приспособлениях для придания обрабатываемой заготовке различных положений относительно инструмента.

Вытяжной конусный фиксатор делительного устройства

При фиксировании детали нужно повернуть головку 3 и ввести штифт 2 в пазы направляющей втулки 1. При этом конический фиксатор 6 под действием пружины 4 переместится влево в направляющей втулке 1, установленной в неподвижной части приспособления, и заскочит в одну из втулок 5, установленных в поворотной части приспособления. Из втулки 5 фиксатор 6 выводится головкой 3; при этом штифт 2 перемещается вправо по продольному пазу направляющей втулки 1. Выйдя из втулки 5, фиксатор 6 головкой 3 поворачивается на угол 90° и удерживается штифтом 2 в этом положении.

ШАРИКОВЫЙ ФИКСАТОР

шариковый фиксатор не обеспечивает точное деление и не воспринимает момент сил обработки. Его поворотная часть на следующее деление переводится вручную до характерного щелчка при западании шарика в новое углубление.

Фиксатор с вытяжным цилиндрическим пальцем

Может воспринимать момент от сил обработки, но не обеспечивает высокую точность деления из-за наличия зазоров в подвижных соединениях.

ФИКСАТОР С КОНИЧЕСКОЙ

ЧАСТЬЮ ВЫТЯЖНОГО ПАЛЬЦА

Обеспечивает большую точность

Схема делительного устройства приспособления для заточки сверл

1 - сверло;

2 - откидной упор;

3 - шпиндель;

4 - втулка фиксатора;

5 - фиксатор;

6 - пружина фиксатора;

7 - штурвал;

8 - корпус

Управление фиксатором в простейших приспособле-ниях осуществляется вытяжной кнопкой или рукояткой.

АВТОМАТИЧЕСКИЕ ПРИСПОСОБЛЕНИЯ

В автоматических приспособлениях вращение и фиксация их поворотной части происходит без участия рабочего. Устройства поворота выполняют механическими, пневматическими, гидравлическими, пневмогидравлическими.

Механические устройства имеют мальтийские (с внешним или внутренним зацеплением), кулачковые, червячные или реечные механизмы.

СХЕМА ПНЕВМАТИЧЕСКОГО КРУГЛОГО СТОЛА С ЭЛЕКТРОПРИВОДОМ

(МАЛЬТИЙСКИЙ МЕХАНИЗМ)

Вращение от электродвига-теля 4 через червячный редуктор 5 передается на водило 1 мальтийского креста 10. Торцовый кулак 3 на валу червячного зубчатого колеса служит для вывода фиксатора 2, а кулачок 6 — для зажима стола через колодку 7 и винтовую пару 8. Отверстие в столе центрирующее. Упор, действуя на конечный выключатель, вызывает остановку стола.

СХЕМА ПНЕВМАТИЧЕСКОГО МЕХАНИЗМА ДЛЯ АВТОМАТИЧЕСКОГО ПОВОРОТА И ФИКСАЦИИ СТОЛА С НАСТРОЙКОЙ НА РАЗЛИЧНЫЕ УГЛЫ ПОВОРОТА

При пуске сжатого воздуха в канал 20 происходит опускание поршня 18 и вывод фиксатора 15 из паза делительного диска 14. Далее происходит подъем поршня 17 со штоком 21 с зубьями, входящими в зацепление с храповым колесом 12. Выдвижной упор 11 ограничивает ход поршня углом деления поворотной части, сидящей на валу 3. После отсечки и выпуска сжатого воздуха поршни 18 и 17 под действием пружин 19 и 16 занимают исходное положение, а фиксатор входит в очередной паз делительного диска. Шарнирно закрепленный шток при движении вниз отклоняется влево, отжимая подпружиненный палец 22.

КОРРЕКТИРУЮЩИЕ ПРОТИВОВЕСЫ

Для уменьшения крутящего момента в приспособлениях с горизонтальной осью центр тяжести поворотной части (включая заготовку) должен лежать на оси вращения.

Это достигается соответствующей компоновкой приспособления и использованием корректирующих противовесов.

В приспособлениях с вертикальной осью и тяжелой поворотной частью применяют упорные подшипники качения.

КОНСТРУКЦИЯ СТОЛА НА УПОРНОМ ШАРИКОПОДШИПНИКЕ ( 1 вариант )

Конструкция стола, у которого верхняя часть вращается на угол, нужный при ее подъеме, на обычном упорном шарикоподшипнике.

Подъем осуществляет-ся пневмоцилиндром.

При опускании стол садится на торцовую плоскость основания и плотно к нему прижимается.

КОНСТРУКЦИЯ СТОЛА НА УПОРНОМ ШАРИКОПОДШИПНИКЕ (2 вариант )

Верхняя поворотная часть не имеет подъема и покоится на упорном подшипнике больших размеров. Подшипник обеспечивает достаточную устойчивость поворотной части и, обладая значительной грузоподъемностью, позволяет выполнять обработку с большими осевыми силами.

Используя упорные шарикоподшипники, значительно уменьшают момент трения при вращении поворотной части, что очень важно при ручном обслуживании приспособления

КОНСТРУКЦИЯ СТОЛА НА РАЗРЕЗНОМ КОЛЬЦЕ

Механическое прижимное устройство, сблокированное с фиксатором

При правом вращении рукоятки 1 вводится реечный фиксатор 2 и одновременно сжимается разрезное кольцо3, притягивая шток 4 к основанию 5.

При вращении в обратном направлении фиксатор выводится из гнезда и ослабляется затяжка разрезного кольца.

Требования, предъявляемые к делительным механизмам

Точность

Безотказность

Долговечность

Быстродействие

ЦИКЛОГРАММА РАБОТЫ КРУГЛОГО СТОЛА С ЧАСТИЧНЫМ СОВМЕЩЕНИЕМ ЭЛЕМЕНТОВ РАБОЧЕГО ЦИКЛА

1. обработка

2. вывод фиксатора

3. отжим стола

4. поворот стола

5. ввод фиксатора

6. зажим стола

7. обработка на следующей позиции

Лекции

Лабораторные

Справочники

Эссе

Вопросы

Стандарты

Программы

Дипломные

Курсовые

Помогалки

Графические

Доступные файлы (1):

n1.doc

3.2. Делительные и поворотные элементы приспособлений.

Делительные и поворотные устройства, применяемые в многопозиционных приспособлениях, служат для придания обрабатываемой заготовке различных положений относительно рабочего инструмента.

Делительное устройство состоит из диска, закрепляемого на поворотной части приспособления, и фиксатора. Фиксатор с вытяжным цилиндрическим пальцем может воспринимать момент, но он не обеспечивает деления высокой точности вследствие зазоров в подвижных соединениях. Несколько большую точность дает фиксатор с конической заточкой вытяжного пальца. Для устранения радиального зазора вводят гидропластовую втулку, применяют также клиновые фиксаторы.

Рисунок 3

Рисунок 4

Для выключения оттягивают кнопку 4 и поворачивают её на 90 0 . Штифт 3 заходит в торцовые пазы втулки и удерживает фиксатор в крайнем заднем положении. Затем кнопка 4 поворачивается, и пружина 2 посылает фиксатор 1 в крайнее переднее положение. Применение эксцентрика облегчает управление фиксатором, но ограничивает величину.

Рисунок 5

В делительном приспособлении для фрезерного станка фиксатор 4 сблокирован с поворачивающей собачкой 2. При возвратно - поступательном движении стола их работа осуществляется от неподвижного упора 3. Упор 1 предупреждает поворот делительного диска 5 в обратную сторону.

Для уменьшения момента вращения в приспособлениях горизонтального типа центр тяжести поворотной системы (включая заготовку) должен лежать на оси вращения. Это достигается соответствующей компоновкой приспособления и установкой корректирующих противовесов. В приспособлениях с вертикальной осью вес тяжелой поворотной системы воспринимает упорный подшипник качения. На рис. 89 показана конструкция стола, верхняя часть которого поворачивается на требуемый угол при подъеме на упорном шарикоподшипнике. Подъем осуществляется различными механическими устройствами или (как показано на рисунке) пневмоцилиндром. При опускании стол садится на торцевую плоскость основания и плотно к нему прижимается. Применяя упорные шарикоподшипники, можно в несколько раз уменьшить момент трения при вращении поворотной части приспособления.

Рисунок 6

Для уменьшения крутящего момента в приспособлениях с горизонтальной осью центр тяжести поворотной части (включая заготовку) должен лежать на оси вращения. Это достигается соответствующей компоновкой приспособления и использованием корректирующих противовесов. В приспособлениях с вертикальной осью и тяжелой поворотной частью применяют упорные подшипники качения. На рис. 6, а показана конструкция стола, у которого верхняя часть вращается на угол, нужный при ее подъеме, на обычном упорном шарикоподшипнике. Подъем осуществляется различными механическими устройствами или (как показано на рисунке) пневмоцилиндром. При опускании стол садится на торцовую плоскость основания и плотно к нему прижимается.

Конструкция устройства другого типа показана на рис .6, б. Верхняя поворотная часть не имеет подъема и покоится на упорном подшипнике больших размеров. Подшипник обеспечивает достаточную устойчивость поворотной части и, обладая значительной грузоподъемностью, позволяет выполнять обработку с большими осевыми силами. Используя упорные шарикоподшипники, значительно уменьшают момент трения при вращении поворотной части, что очень важно при ручном обслуживании приспособления.

3.3. Корпуса приспособлений

Корпус является базовой деталью приспособления, где монтируют установочные элементы, зажимные устройства, направляющие элементы инструмента, а также вспомогательные детали и механизмы. Корпус воспринимает силы, возникающие при обработке, а также зажимные силы.

Корпус приспособления должен иметь минимальный вес, быть жестким и прочным. Конструкция его должна быть удобна для быстрой установки и съема заготовок, для очистки от стружки и отвода охлаждающей жидкости. Корпус должен допускать установку и закрепление приспособления на станке без выверки, для чего в нем предусматривают направляющие элементы (пазовые шпонки, центрирующие бурты и т. п.), быть простым и дешевым в изготовлении и обеспечивать соблюдение требований техники безопасности. Для лучшего отвода охлаждающей жидкости и удаления стружки в корпусах предусматривают наклонные поверхности и избегают углублений в труднодоступных местах. Угол наклона этих поверхностей с рекомендуется принимать для чугунной стружки равным 30 - 35 0 , для стальной стружки с маслом 25- 50 0 , для алюминиевой 40-45 0

Корпус крепят на станке болтами, которые заводят в Т-образные пазы стола. В серийном производстве, где на одном станке периодически выполняют различные операции, корпус следует крепить на столе станка с минимальной затратой времени. Для этого на корпусе оставляют полки для крепления его прихватами либо предусматривают литые ушки для крепежных болтов.

Быстрая и точная установка приспособления на столе станка без выверки обеспечивается направляющими шпонками, вводимыми в Т-образный паз стола. Шпонки выполняют в виде коротких сухарей, привернутых к нижней плоскости корпуса; для того чтобы перекосы приспособления в результате зазоров в шпоночных соединениях были возможно меньшими, расстояние между шпонками следует выбирать возможно большим. Корпуса тяжелых приспособлений для удобства захвата при установке и снятии со станка снабжают рымболтами.

Простейшие корпуса приспособлений представляют собой прямоугольную плиту. Корпус может иметь форму планшайбы, угольника, тавра, корыта или более сложную

Корпуса изготовляют из серого чугуна Сч 12-28 и стали Ст. 3, в некоторых случаях (например, корпуса поворотных приспособлений) используют алюминиевые сплавы. Корпуса приспособлений получают литьем, сваркой, ковкой, резкой из сортового материала (проката), а также сборкой из отдельных элементов на винтах или с натягом. Литье применяют в основном для корпусов сложной конфигурации.

С помощью сварки также можно получать корпуса сложных конфигураций, сокращая сроки и себестоимость их изготовления. Применяя усилительные ребра, уголки и косынки, можно получать жесткие надежные в работе корпуса сварной конструкции. Стоимость сварных корпусов в отдельных случаях может быть снижена вдвое по сравнению с литыми, а вес уменьшен на 40%.

ЛЕКЦИЯ 4. Расчет потребного усилия закрепления

Зажимными устройствами или механизмами называют механизмы, устраняющие возможность вибрации или смещения заготовки относительно установочных элементов приспособления под действием собственного веса и сил, возникающих в процессе обработки (сборки).

Необходимость применения зажимных устройств исчезает в двух случаях:

1. Когда обрабатывают (собирают) тяжелую, устойчивую заготовку (сборочную единицу), по сравнению с весом которой силы механической обработки (сборки) малы;

2. Когда силы, возникающие при обработке (сборке) приложены так, что они не могут нарушить положение заготовки, достигнутое базированием.

К зажимным устройствам предъявляются следующие требования:

1. При зажиме не должно нарушаться положение заготовки, достигнутое базированием. Это удовлетворяется рациональным выбором направления и точки приложения силы зажима.

2. Зажим не должен вызывать деформации закрепляемых в приспособлении заготовок или порчи (смятия) их поверхностей.

З. Сила зажима должна быть минимальной необходимой, но достаточной для обеспечения надежного положения заготовки относительно установочных элементов приспособлений в процессе обработки.

4. Зажим и открепление заготовки необходимо производить с минимальной затратой сил и времени рабочего. При использовании ручных зажимов усилие руки не должно превышать 147 Н (15 кгс).

5. Силы резания не должны, по возможности, воспринимать зажимные устройства.

6. Зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе.

Фактические силы зажима заготовки, создаваемые зажимными механизмами должны равняться расчетным силам зажима или быть несколько больше их. Величина фактических сил зажима зависит от исходной силы , привода и передаточного отношения между фактической силой зажима Wф детали и исходной силой для конкретного зажимного устройства приспособления. Зависимость между силами Wф и Q определяется равенством:

где Wф — фактическая сила зажима обрабатываемой заготовки, н ; f — коэффициент трения между поверхностями цанги и заготовки; Q — исходная сила, развиваемая рабочим или механизированным приводом, н ; i — передаточное отношение между силами.

Зажимные устройства приспособлений разделяются на простые — элементарные и комбинированные, т.е. состоящие из нескольких простых. Простые зажимные устройства (зажимы) состоят из одного элементарного зажима, они бывают клиновые, винтовые, эксцентриковые, рычажные и т.д. Комбинированные зажимные устройства состоят из нескольких простых устройств, соединенных вместе. Их изготавливают винто-, эксцентрико- рычажными и др.

В зависимости от числа ведомых звеньев зажимные устройства разделяют на одно- и многозвенные. Любое зажимное устройство приспособления включает ведущее звено, на которое действуют исходная сила и несколько ведомых звеньев, кулачков, или прихватов, непосредственно зажимающих заготовки. Многозвенные зажимные устройства зажимают одну заготовку одновременно в нескольких местах или несколько

Расчет сил зажима может быть сведен к решению задачи статики на равновесие (заготовки) под действием системы внешних сил.

К заготовке с одной стороны приложены силы тяжести и силы, возникающие в процессе обработки, с другой — искомые зажимные силы и реакции опор. Под действием этих сил заготовка должна сохранить равновесие.

Величину сил резания и их моментов определяют по формулам теории резания металлов или выбирают по нормативным справочникам. Найденное значение сил резания для надежности зажима заготовки умножают на коэффициент запаса К. Величина коэффициента зависит от условий обработки заготовок на станке:

где К0=1,5 — гарантированный коэффициент запаса при всех случаях обработки; К1 — коэффициент, зависящий от вида базовой поверхности заготовки (обработанная или необработанная); К2 — коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента; К3 — коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей; К4 — коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления; К5 — коэффициент учитываемый при наличии моментов, стремящихся повернуть обрабатываемую деталь вокруг ее оси.

Рассмотрим несколько вариантов действия на обрабатываемую деталь сил резания, зажима и их моментов.

Первый вариант. Сила зажима W, приложенная к обрабатываемой заготовки 1, и сила резания Р одинаково направлены и прижимают заготовку к опоре 2 приспособления (рис.1 а). При этом заготовку удерживает минимальная сила зажима Wмин

Второй вариант. Сила зажима W и сила резания Р действуют на обрабатываемую заготовку 1 в противоположных направлениях (рис. 1, 6); требуемая сила зажима

Третий вариант. Сила зажима W и сила резания Р действуют на обрабатываемую заготовку во взаимно перпендикулярном направлении (рис. 1, в). Силе резания Р противодействуют силы трения между нижней базовой плоскостью заготовки и опорными штырями приспособления и между верхней плоскостью заготовки и зажимными элементами. При этом требуемая сила зажима:

где f 1 и f 2 — коэффициенты трения между поверхностями заготовки и установочными зажимными элементами приспособления.

Четвертый вариант. Сила зажима W прижимает заготовку к опорам (рис. 1.11, г) при этом одна сила резания Р1 имеет одно направление с силой зажима и прижимает заготовку к нижним опорам, а вторая сила резания Р2 действует в направлении, перпендикулярном к силе зажима. Смещению заготовки в приспособлении препятствуют силы трения, возникающие на плоскостях контакта детали с установочными и зажимными элементами приспособления. Величину силы зажима определяют из соотношения:

а с учетом коэффициента запаса к> 1.

Пятый вариант. Обрабатываемая заготовка зажимается (рис. 1, д, е) горизонтально действующей силой зажима W. Расстояние между силой зажима и силой реакции от бокового упора выбирают таким, чтобы обрабатываемая заготовка надежно была прижата к установочным опорам приспособления. На заготовку, зажатую в приспособлении, действуют сила зажима W, сила реакции R1 и R от установочных и зажимных опор и силы трения F, F1, F2 между поверхностями детали, установочными и зажимными элементами приспособления. Приравнивая сумму моментов относительно точки О нулю, найдем силу:

Шестой вариант. При обработке заготовки фрезой (рис. 1.11, д, е) на нее действуют силы резания Р1 и Р2. Величину силы зажима с учетом сил резания найдем, приравнивал сумму моментов всех сил относительно точки О нулю:

откуда:

Седьмой вариант. Обрабатываемую заготовку выточкой устанавливают на центрирующий жесткий палец (рис. 1, ж) приспособления и левой плоскостью прижимают к трем опорным штырям несколькими прихватами. При обработке на заготовку действуют сдвигающий момент Мkp и осевая сила Рo. Заготовка удерживается от смещения силами трения, возникающими между ее поверхностями и поверхностями установочных и зажимных элементов приспособления. В этом случае силу зажима W определяют из равенства:

откуда:

При той же установке, но небольшой тангенциальной жесткости зажима силы трения между деталью и прихватом не учитываются:

Восьмой вариант. Обрабатываемая деталь (рис. 1, з) наружной цилиндрической поверхностью установлена в призме с углом а=90° и зажата силой W. Повороту детали около ее оси противодействуют силы трения, возникающие на поверхностях контакта детали с установочными и зажимными элементами приспособления. Без учета трения на торце детали:

Девятый вариант. Рассмотрим действия двух сил резания Рz и Рx на заготовку 1, зажатую в трехкулачковом патроне станка (рис. 1, и); сила резания Рz создает момент:

который стремится повернуть заготовку вокруг ее оси, а сила Рx — переместить заготовку вдоль ее оси. Суммарная сила зажима заготовки тремя кулачками патрона

где W - сила зажима заготовки одним кулачком патрона, н ; r - радиус обрабатываемой части заготовки, зажатой кулачками, мм; r1 радиус обработанной части заготовки, мм; f — коэффициент трения между поверхностями заготовки и кулачков (зависит от вида поверхности кулачков); Z - число кулачков патрона, Мрез — момент от силы резания Р1. Величину W проверяют на возможность продольного сдвига заготовки силой Р[, по формуле:

Десятый вариант. Рассмотрим действие силы резания Рz на обрабатываемую заготовку втулки 2, установленную и зажатую на цанговой справке (рис. 1, к). Сила Р создает момент резания Мрез, которому противодействует момент от силы трения Мтр между установочной поверхностью цанги и заготовкой.

Читайте также: