Дефекты металлических конструкций реферат

Обновлено: 04.07.2024

Наиболее характерными дефектами при возведении металлических конструкций являются:

несоответствие размеров конструкции в целом и ее отдельных элементов требованиям проекта;

непрямолинейность примененных элементов (искривления, погнутости);

смещение осей элементов от проектных геометрических центров узлов сопряжений нескольких элементов;

наличие сверхнормативных зазоров между стыкуемыми элементами;

уменьшение длины и катета сварных швов;

подрезы металла несущих элементов при сварке;

недостаточное стягивание сопрягаемых элементов при болтовых соединениях;

отсутствие антикоррозионного защитного покрытия.

При проведении строительной экспертизы, предметом которой являлась проверка качества выполненных работ по монтажу металлического каркаса купола здания в г.Омске, выполненного из продольных элементов (стропильных ригелей) с горизонтальными балками, установленными на монолитном поясе на отметке +22.00, были выявлены критические дефекты, приведшие к изменению геометрических параметров купола, снижению прочности и несущей способности отдельных узлов и конструкций.

В нарушение требований проекта крепление всех стропильных ригелей в основании с монолитным поясом выполнено на сварке, вместо анкерных болтов.

Зазор между металлическими элементами в опорной части составляет 10 мм, шов не обварен.

Сварные швы в местах соединения имеют неравномерную поверхность, сужения, непровары, подрезы металла и наплывы. Занижен катет сварных швов. Швы от шлака, брызг и наплывов металла не очищены.

Ниже приведены фотографии, иллюстрирующие характерные дефекты.

В месте сопряжения металлической колонны и балки, в болтовом соединении, имеется сверхнормативный зазор, составляющий 3 мм.

Зазор в месте соединения металлических элементов составляет 5 мм. Не выполнена антикоррозионная защита металлических конструкций.

Зазор в месте сопряжения металлических балок в болтовом соединении составляет 2 мм.

В болтовом соединении применены непроектные прокладки.

Смещение оси металлической колонны от оси фундамента составляет 180 мм.

Не выполнено обетонирование узла опирания металлической колонны на фундамент.

Related posts:

14 комментариев к “Характерные дефекты при возведении металлических конструкций”

Обследование металлических конструкций, виды…

Обследование металлических конструкций, виды дефектов и повреждений. 1. ОБЩИЕ ПОЛОЖЕНИЯ. Существуют требования по обследованию наиболее распространенных несущих конструкций производственных зданий и сооружений с применением современных и доступных инструментов и приспособлений. … Материалы обследования являются исходными данными для составления заключения о состоянии металлоконструкций или разработки проекта по их восстановлению, усилению, реконструкции. Методические указания должны…

Дефекты и повреждения металлических конструкций

Дефекты и повреждения металлических конструкций. К.Б. Ктитров, нач. лаборатории. А.И. Келеберда … Представлены типичные дефекты и повреждения металличе—ских строительных конструкций, выявляемые во время натурного осмотра с одновременным составлением дефектной ведомости. Ключевые слова: дефекты, повреждения, конструкция, элементы, дефектная ведомость. С. татистика показывает, что примерно 80 % строительных аварий с обрушением несущих конструкций объекта происходит в ре-зультате человеческих ошибок, допущенных при проектировании, возведении и эксплуатации зданий и сооружений.

Характерные дефекты и повреждения элементов

Металлоконструкций. Характерные дефекты и повреждения элементов. Дефекты и повреждения металлических конструкций, в основном, являются следствием отступления от правил производства работ при изготовлении, транспортировании и монтаже, а также правил технической эксплуатации или ошибок при проектировании. Характерными дефектами являются: – отклонения геометрических размеров от проектных; – непрямолинейность элементов

Оценка дефектов и повреждений стальных конструкций

Дефекты и повреждения стальных конструкций в зависимости от причин, их вызывающих можно систематизировать на следующие группы: 1. Повреждения от силовых воздействий (статических и динамических) — разрывы, потеря устойчивости, трещины, расшатывание соединений и т.п. 2. Повреждения от механических воздействий — вмятины, прогибы, искривления, истирание и др. 3. Повреждения от физических воздействий — коробление и разрушение при высоких температурах, хрупкие трещины при отрицательных температурах. 4. Повреждения от химических (электрохимических и физико-химических) воздействий — коррозия металла.

Дефекты и повреждения металлических конструкций

Характерный дефект — недопустимый (больше установленного нормами) прогиб балок, вызванный превышением фактической нагрузки над проектной. Подкрановые балки. Основные дефекты и повреждения подкрановых балок показаны на рис.9.2. Наиболее характерное повреждение балок — трещины в верхнем поясном шве и околошовной зоне. Эти трещины носят усталостный характер. Появлению их способствуют непровары швов, эксцентриситеты рельса, удары колес крана на стыках рельсов, имеющих зазоры и перепа ды высот.

Тема 9 Дефекты и повреждения стальных конструкций

Металлическим конструкциям наиболее свойственны дефекты в стадии строительства— при изготовлении и монтаже конструкций. К характерным дефектам изготовления относятся: отклонение геометрических размеров от проектных, непрямолинейность элементов, низкое качество соединений и защитных покрытий. На стадии монтажа наиболее характерны такие дефекты, как отклонение от проектного положения, механические повреждения, низкое качество соединений, пропуск отдельных элементов связей и т.д. В ходе эксплуатации дефекты часто приводят к возникновению в конструкциях различных повреждений. Повреждения классифиц…

Характерные дефекты, возникающие при…

Характерные дефекты, возникающие при проектировании, изготовлении и возведении конструкций. Ошибки при проектировании, приводящие к возникновению дефектов и отказов конструкций сразу же после возведения объекта явление крайне редкое. Современные научные знания, методы расчетов и технологии производства как правило гарантируют высокую надежность зданий и сооружений при сдаче их в эксплуатацию.

Дефекты и повреждения металлических…

1.1. дефекты и повреждения металлических конструкций. Качество изготовления и монтажа стальных конструкций; а также правила их технической эксплуатации регламентируются СНиП, ГОСТ и отраслевыми документами. Однако в результате несовершенства норм и ошибок проектирования, низкого качества работ по изготовлению и монтажу конструкций, нарушений правил технической эксплуатации в конструкциях появляются отклонения от проектных размеров, формы и качества сверх допускаемых пределов. Несовершенства, полученные конструкцией на стадии изготовления и монтажа, называются дефектами. Несовершенства, получен…

7.2 Виды дефектов металлических конструкций

Глава: 7.2 Виды дефектов металлических конструкций. ВУЗ: ТюмГАСУ. … Химическая коррозия протекает в газах и парах при высокой температуре и проявляется в окислении металла; свойственна для всех металлических поверхностей в начальный период эксплуатации. Ее также называютгазовой. или сухой атмосфернойкоррозией. Электрохимическая коррозия протекает в электролитах (влажной среде) при наличии гальванических пар; является наиболее распространенной, протекает в атмосферной и грунтовой влаге, в морской, речной и водопроводной воде, в производственных процессах и в быту. 75.

Характерные дефекты и повреждения металлических…

Характерные дефекты и повреждения металлических конструкций. 10.07.2015. 8878. … В этой статье рассматриваются наиболее характерные дефекты и повреждения металлических конструкций, выявленные при обследовании несущих строительных конструкций зданий и сооружений. Металлические конструкции являются одними из самых распространенных видов строительных конструкций. Металлоконструкции подразделяются на стальные и из легких сплавов (например, алюминиевые).

Металлоконструкции, созданные на сварных и/или резьбовых соединениях, широко применяются в строительстве. Их использование позволяет упростить и ускорить сооружение несущих каркасов зданий, устройство кровель и фасадов, возведение мостов, создание малых архитектурных форм.

Металлоконструкции разделяют на стальные, предназначенные для восприятия серьезных нагрузок, и легкие из алюминиевых сплавов, применяемые в ограждающих элементах и при проведении отделочных работ. Качество создания и монтажа стальных несущих металлоконструкций регламентируют ГОСТы, ОСТы, СНиПы, СП.

Дефекты и повреждения стальных конструкций

Несоблюдение норм проектирования, нарушение правил создания и монтажа металлоконструкций приводят к отклонениям от проектных геометрических характеристик и нормативных параметров качества. Такие несовершенства, определяющие начальное состояние конструкции, называют дефектами.

В процессе эксплуатации металлоконструкции могут получить повреждения. Причины их появления: дефекты создания и монтажа, нарушение стандартных правил эксплуатации или оба этих фактора одновременно. Повреждения развиваются постепенно. Интенсивность этого процесса зависит от начального состояния конструкции, длительности эксплуатации, характера и силы внешних воздействий.

Выявить дефекты и повреждения металлических конструкций позволяет экспертиза, правила проведения которой регламентирует СП 13-102-2003.

Виды дефектов и повреждений

Дефекты и повреждения металлических конструкций по виду условно разделяют на следующие группы:

- Отсутствие части поперечного сечения, предусмотренного проектной документацией, или ослабление последнего из-за его замены при создании, установке, использовании конструкции. Поперечное сечение также ослабляют абразивный износ и коррозионные процессы. Характеристикой ослабления поперечного сечения является отношение фактической площади сечения к проектной.

- Прогиб элемента по длине. Одна из характеристик этого несовершенства – отношение прогиба к длине элемента.

- Трещины в теле металлических конструктивных элементов, сварных швах и околошовныхучастках. Продольные трещины характеризуются длиной, поперечные – отношением ослабленной площади к предусмотренной проектом или отношением длины трещины к ширине пораженного конструктивного элемента.

- Некачественные сварные швы. В перечень этих дефектов входят отсутствующие или неполномерные швы, а также изготовленные с нарушением технологических правил.

- Локальное искривление или вмятина. В этом случае измеряются длина или площадь искривленного участка.

- Отсутствие или ослабление крепежных деталей – резьбовых или заклепок. Дефект характеризуется отношением ослабленного или отсутствующего крепежа к его общему количеству.

- Смещение металлоконструкции относительно проектного положения. Характеризуется величиной смещения.

- Смещение элементов конструкции друг относительно друга. Измеряется значением взаимного смещения.

- Не предусмотренные в проекте зазоры в местах сопряжения элементов. Дефект характеризуется величиной зазора.

- Дефекты и повреждения лакокрасочного защитного покрытия металлоконструкций. Характеризуются площадью поврежденного антикоррозионного покрытия.

- Коррозионное разрушение тела элементов металлоконструкций и наплавленного металла. Измеряется толщиной слоя, поврежденного коррозией.

Разновидности основных дефектов и повреждений металлических конструкций по характеру и причинам возникновения

По характеру и причинам появления дефекты и повреждения металлоконструкций, находящихся в эксплуатации, разделяют на несколько групп.

Конструктивные

Эти дефекты возникают из-за ошибок в проектировании в случаях, если не были учтены все вероятные нагрузки, возможность изменения их величины, характера и/или направления во время эксплуатационного периода, вероятность колебаний температурного режима и влияния агрессивных сред. На эксплуатационные характеристики металлоконструкций негативно влияют недолговечные конструктивные и защитные материалы, заложенные в смете.

Производственно-строительные

Изготовление металлоконструкций осуществляется в заводских условиях или непосредственно на строительной площадке. В первом случае качество подготовительных, сварочных работ и мероприятий по нанесению антикоррозионных покрытий значительно выше.

Причинами дефектов и поврежденийна стадиях производства и монтажа металлоконструкций могут стать использование низкокачественных материалов, отклонение от допустимых проектных значений в ходе монтажа, проведение сварочных работ с нарушением технологических правил.

Производственно-строительные несовершенства металлоконструкций могут быть связаны снизким качеством антикоррозионного покрытия, частые дефекты лакокрасочного слоя:

- Кратеры – маленькие отверстия в окрашенном слое. Возникают из-за плохой подготовки поверхности, несоответствия типов растворителя и краски, слишком толстого окрашивающего слоя, присутствия в ЛКМ частиц или масел.

- Распространенный вид брака, при котором поверхность напоминает апельсиновую кору. Причина этого дефекта – нарушение технологических правил покраски металлоконструкций.

- Возникает из-за плохой подготовки поверхности и лакокрасочного материала, загрязнения сжатого воздуха при пневмораспылении.

- Появляется из-за неправильно подобранных вязкости ЛКМ и растворителя, нарушения технологических режимов нанесения и отверждения покрытия.

- Возникают на вертикальных и наклонных участках из-за некачественной подготовки поверхности, слишком высокой или низкой вязкости ЛКМ, неправильно выбранного давления воздуха при пневмораспылении, слишком маленького расстояния между краскораспылителем и поверхностью.

Эксплуатационные

Эксплуатационные повреждения возникают из-за ряда факторов, к которым относятся:

- Изменения во время эксплуатации условий окружающей среды. На целостность и долговечность конструкции отрицательно влияет длительное или периодическое воздействие высокотемпературных сред (воды, пара), агрессивных кислых или щелочных сред.

- Активное протекание коррозионных процессов из-за отсутствия своевременных антикоррозионных мероприятий.

- Приложение нагрузок, не предусмотренных проектом и приводящих к деформациям и утрате устойчивости металлоконструкций.

Разновидности повреждений в зависимости от вызывающих их воздействий

Воздействия, вызывающие появление повреждений, разделяют на следующие группы:

Механические (силовые)

Повреждения от силовых воздействий возникают в случаях, если на стадии проектирования были неправильно рассчитаны вероятные внешние нагрузки и внутренние усилия и, как следствие, неправильно подобраны сечения элементов. Еще одна возможная ошибка – неграмотное решение конструктивных узлов. Характерные признаки дефектов металлоконструкций, возникших из-за таких просчетов: трещины в теле элементов и сварных швах, ослабление резьбовых и клепочных соединений, искривления, локальные прогибы, абразивный износ и, как следствие, утрата устойчивости металлоконструкции.

Механические повреждения могут возникнуть из-за изменения по сравнению с проектными: сечений элементов, размерных характеристик сварных швов, количества и/или типа крепежных элементов. Причинами их появления также являются нагрузки при эксплуатации, превышающие проектные величины, нарушение при монтаже взаимного расположения металлоконструкций, резкие и сильные удары. Механические повреждения вызывают: вырезка отверстий, не предусмотренных в проектной документации, и удаление проектных связующих элементов.

Конструкции, на которые воздействуют динамические нагрузки (подкрановые балки, балки рабочих площадок), подвергаются усталостным повреждениям. Для них характерно появление трещин в основном металле, сварных швах и на околошовных участках, ослабление или полное разрушение заклепочных и резьбовых соединений.

Температурные

Высокотемпературное воздействие приводит к короблению элементов, повреждению антикоррозионных покрытий, отрицательные температуры – к появлению хрупких трещин.

Повреждения от высоких температур чаще всего возникают в металлоконструкциях, эксплуатируемых в горячих цехах. В таких конструкциях обычно предусматривают подвижные связи, способные свободно перемещаться при изменениях температурного режима. Если такие подвижные связи отсутствуют, то в конструкциях появляются дополнительные напряжения циклического характера. Они приводят к образованию трещин и искривлению отдельных элементов. При температурах +100°C разрушаются антикоррозионные покрытия, а при +300…+400°Cпроисходит коробление элементов малой и средней толщины.

Повреждения, вызванные отрицательными температурами, обычно возникают в стальных конструкциях, эксплуатируемых на открытом пространстве или в неотапливаемых помещениях. Особенно опасно резкое охлаждение. Часто хрупкие трещины при низких температурах появляются в металлоконструкциях, изготовленных из кипящих сталей.

Химические и электрохимические

В результате химических и электрохимических воздействий происходит коррозионное разрушение стали, повреждение антикоррозионных покрытий. Для стальных конструкций, используемых на объектах производственного назначения, характерна электрохимическая коррозия.

Коррозионные повреждения разделяют на следующие группы:

- Общие равномерные и неравномерные. Располагаются по всей поверхности конструкции. Уменьшают толщину элементов и повышают внутренние напряжения.

- Имеют вид язв, питтингов, сквозных отверстий. Значительно повышают внутренние концентрации напряжения, приводящие к хрупкому разрушению металлоконструкций при резких механических воздействиях и отрицательных температурах.

Решением проблемы появления и развития повреждений металлоконструкций является их усиление путем увеличения площади сечения элементов, использования дополнительных связей или изменением конструктивных схем.

Существуют требования по обследованию наиболее распространенных несущих конструкций производственных зданий и сооружений с применением современных и доступных инструментов и приспособлений.

Объем и программа обследования металлоконструкций определяются в каждом конкретном случае техническим заданием, утвержденным руководством Заказчика, и зависят от состояния элементов металлоконструкций.

Содержание

1. Общие положения

2. Подготовительные работы

3. Подбор технической документации и ознакомление с условиями эксплуатации

4. Обследование состояния металлоконструкций

5. Обследование сварных соединений

6. Обследование заклепочных и болтовых соединений

7. Выявление коррозионного износа и повреждений антикоррозионного покрытия металлоконструкций

8. Оценка качества металла

9. Определение фактических нагрузок, действующих на

металлические конструкции

10. Дефекты и повреждения

Прикрепленные файлы: 1 файл

8. ОЦЕНКА КАЧЕСТВА МЕТАЛЛА

Качество стали является одним из главных факторов, определяющих способность элементов конструкции противостоять разрушению, и зависит от марки и технологии изготовления.

Оценка качества металла производится в соответствии с действующими стандартами и СНиП, на основании сертификатов, дополнительных испытаний и анализов, определяющих свойства стали.

Дополнительные механические испытания, испытания на ударную вязкость и химический анализ для определения свойств стали в элементах конструкций, которые требуют устранения дефектов, усиления или замены, выполняются в следующих случаях:

- при отсутствии сертификатов;

- при отсутствии в сертификатах данных, регламентированных нормативно-техническими документами;

- когда расчетные напряжения в элементах превышают расчетные сопротивления из стали марки СтО (при растяжении, сжатии и изгибе 170 МПа);

- при изменении условий эксплуатации, сочетания, характера и значений нагрузок;

- при обнаружении в конструкциях трещин;

- при применении сварки;

- когда состояние конструкций и условия эксплуатации вызывают опасения возможности их хрупкого разрушения.

Определение свойств стали производится в целях:

- оценки механических свойств, необходимых для расчета;

- определения возможности применения сварки при устранении дефектов и усилении конструкций;

- оценки надежности металлоконструкций при их эксплуатации;

- определения способности элементов конструкций противостоять хрупкому разрушению.

Для определения свойств стали необходимо провести:

- механические испытания образцов при их статическом растяжении (определяются предел текучести, временное сопротивление, относительное удлинение при растяжении). Отбор заготовок для механических испытаний производится по [11], изготовление образцов и их испытание на статическое растяжение по [9];

- испытание на ударную вязкость на стандартных образцах шириной 10 или 5 мм с U-образным надрезом при температуре эксплуатации, если она ниже минус 20°С; при температуре минус 20°С, если температура эксплуатации выше минус 20°С; после искусственного старения при температуре 20°С. Изготовление образцов для определения ударной вязкости и испытание при нормальной и пониженной температурах производятся по [10]. Для определения ударной вязкости образцы отбираются таким образом, чтобы одна из граней образца совпадала с поверхностью металла и после ее обработки сохраняла ее следы (для контроля) и чтобы ось надреза была перпендикулярна этой плоскости;

- химический анализ на содержание углерода, кремния, марганца, серы и фосфора.

Для оценки стали по степени раскисления, а именно для определения кипящей, полуспокойной и спокойной сталей, следует исходить из процентного содержания кремния. По [13] его содержание в стали марки СтЗ составляет:

- в кипящей стали — до 0,07%;

- в полуспокойной стали — 0,05-0,17%;

- в спокойной стали — 0,12-0,30%.

Отбор проб для определения химического состава производится по [12], а химический анализ — по [17].

Стружка для химического анализа отбирается по всей толщине проката и по возможности равномерно по всему поперечному сечению элемента в количестве не менее 50 г (от одного элемента). При невозможности взять стружку по всему поперечному сечению элемента допускается отбор стружки сверлением на всю толщину проката в средней трети ширины элемента или полки профиля.

Перед отбором стружки поверхность элемента в месте взятия пробы должна быть очищена от окалины, краски, грязи, ржавчины, масла и влаги (до металлического блеска).

На отобранные заготовки должны наноситься клейма керном или краской; стружка должна быть упакована и замаркирована. На отобранные заготовки и стружку составляется ведомость с указанием элемента, профиля, места вырезки, клейма.

При анализе случаев разрушения металлоконструкций, кроме того, выявляется распределение сернистых включений способом отпечатка по Бауману и определяется микроструктура стали.

Пробы стали для испытаний отбираются из партии элементов. К одной партии относится не более 30 элементов одного типоразмера проката (лист, уголок и пр.), одной марки стали, входящих в состав однотипных конструкций одной поставки или одного периода изготовления.

Количество и размер заготовок, вырезанных из элементов одной партии, зависят от выбранных видов испытаний и количества проб (образцов) для каждого вида испытания (см. таблицу).

Количество проб (образцов)

из одной партии

всего от партии элементов

Испытание на растяжение

Ударная вязкость при:

Отпечатки по Бауману

При вырезке заготовок кислородным пламенем припуск на механическую обработку следует давать не менее одной толщины проката, но не менее 20 мм.

Места отбора проб должны располагаться на наименее напряженных участках элементов:

- в нижних поясах ферм — на свободных горизонтальных полках в крайних нижних узлах при шарнирном расчетном опирании ферм или в наименее нагруженных панелях поясов при неразрезной схеме ферм;

- в раскосах — на свободных полках в узлах;

- на фасонках с минимально нагруженными раскосами;

- на нижних поясах балок — на их приопорных участках;

- в стенках балок — в их средней части;

- в колоннах сплошного сечения — в средней части стенки.

Все образцы для механических испытаний вырезаются из сортового и фасованного проката — вдоль направления проката, а из листового и широкополосного — поперек направления проката.

Места отбора проб следует назначать вдали от мест с концентраторами напряжений, а последующее усиление этих мест следует производить с примыканием элементов усиления к основному металлу внахлест (примыкание; их встык должно быть исключено).

Качество стали оценивается по результатам комплексных испытаний с учетом зависимости между химическим составом и механическими свойствами.

О сопротивляемости хрупкому разрушению судят на основании сопоставления результатов дополнительных испытаний с нормами, регламентированными действующим СНиП для данной конструкции, а при необходимости также с данными СНиП, ГОСТ, ОСТ и технических условий на поставку стали, действующих на период возведения обследуемых конструкций. На основании данных химического анализа и требований [13] должна быть установлена марка стали.

9. ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКИХ НАГРУЗОК, ДЕЙСТВУЮЩИХ НА МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

Для установления причин повреждений отдельных элементов металлоконструкций каркасов зданий и сооружений в некоторых случаях при обследовании требуется выявить фактические и прогнозируемые нагрузки, воздействия и условия эксплуатации.

При обследовании определяются:

- нагрузки от собственной массы металлоконструкций (ферм, колонн, связей и т.д.), которые определяются по проектным данным или по натурным измерениям (при отсутствии проекта);

- нагрузки от стационарного технологического оборудования, принимаемые в соответствии с технической документацией;

- нагрузки от массы ограждающих конструкций стен и покрытия, опирающихся на каркас;

- снеговые, ветровые и динамические нагрузки на конструкции, принимаемые по указаниям [3];

- крановые нагрузки, принимаемые по заводским характеристикам крана, приведенным в паспортах;

- нагрузки от массы людей, ремонтных материалов, пылевых отложений.

При обследовании учитываются:

- неравномерные осадки фундаментов;

- воздействия агрессивной среды;

- абразивный износ.

Кроме того, при обследовании учитываются состояние антикоррозионной защиты и загрязненность металлоконструкций, следы использования металлоконструкций в несвойственных им функциях.

10. ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ

Наиболее характерными дефектами и повреждениями элементов или конструкций в целом являются:

- деформации отдельных элементов или конструкций в целом в виде погнутостей, прогибов, искривлений и т.п.;

- отклонение или смещение элементов конструкций от проектного положения;

- отсутствие отдельных элементов в конструкциях;

- непроектное размещение элементов конструкций;

- нарушение геометрических размеров сечений или профиля элементов;

- механические или температурные повреждения металла;

- трещины различного характера в металле;

- дефекты и разрушения стыковых и узловых соединений (сварных, заклепочных, болтовых);

- наличие в конструкциях концентраторов напряжений;

- взаимное смещение в узлах сопряжения конструкций;

- разрушение антикоррозионных защитных покрытий и коррозионные повреждения металла и соединений;

- ослабление поперечных сечений элементов (вырезы, выбоины, истирание и т.д.);

- неграмотно выполненное усиление конструкций;

- деформации в элементах конструкций вследствие неравномерных осадок;

- непроектное приложение нагрузок на элементы конструкций в процессе эксплуатации (подвеска технологического оборудования, подвески, допущенные при выполнении ремонтных работ и т.п.).

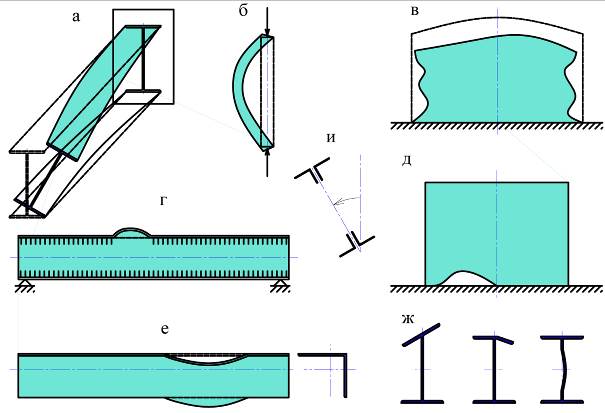

На рис. 1 показана классификация дефектов и повреждений металлических конструкций.

Рис.1. Классификация дефектов и повреждений стальных конструкций

Дефекты и повреждения при обследовании металлоконструкций выявляются следующими методами:

Общие и местные деформации (прогибы, выгибы, искривления, выпучивания, погнутости, вмятины и т.п.) металлических конструкций в целом или отдельных элементов следует определять путем натяжения тонкой проволоки между концами конструкций или элемента и измерения максимального расстояния между проволокой и конструкцией или элементом.

При измерении местных деформаций (прогибов, вмятин и т.п.) допускается применять вместо проволоки металлическую линейку, прикладываемую к элементу конструкции.

Отклонение металлической конструкции в целом или отдельных ее элементов от вертикали следует выявлять с помощью отвеса и уровня с измерением максимального значения отклонения линейкой, рулеткой и т.п. или геодезической съемкой.

Отклонения металлических конструкций от проектного положения в плане необходимо определять, как правило, геодезической съемкой. Допускается определять смещение конструкции в плане с помощью проволоки, линейки, рулетки и т.п.

Ширину раскрытия трещин в металле следует определять с помощью градуированной лупы или мерительного микроскопа.

Обнаруженные отступления от проекта, дефекты и повреждения должны быть отражены в специальных ведомостях и схемах. Ведомости дефектов должны быть составлены по отдельным видам конструкции (фермы, колонны, балки и т.д.) с указанием местоположения дефекта (наименование стержня панели, расстояние до узла и т.п.). Ведомости должны содержать специальные схемы, дефекты должны быть детально описаны и зафиксированы с указанием размеров, характеризующих их.

Общей целью обследований технического состояния строительных конструкций являются диагностика, выявление степени физического износа, причин возникновения дефектов и повреждений, фактического состояния (работоспособности конструкций) и разработка мероприятий по обеспечению нормальной (безопасной) эксплуатации. Необходимость в проведении обследовательских работ, их объем, состав и характер зависят от поставленных конкретных задач. Обследование может проводиться как для всего здания в целом, так и для отдельных видов конструкций: кровля, стены, фундаменты. На основании этих работ делаются выводы о пригодности данного здания или конструкции к дальнейшей эксплуатации с учетом существующих или планируемых нагрузок. И условий, при которых здание в целом и отдельные его конструкции в частности пригодны к эксплуатации.

Сталь является одним из основных конструкционных материалов для строительства зданий и сооружений. Главными достоинствами стали, что определяет привлекательность этого материала, являются:

- высокая, регулируемая прочность;

- физическая изотропность (равенство модуля упругости при растяжении и сжатии);

- легкость сборки элементов (применение сварки);

- возможность использования готовых изделий заводского изготовления (прокатный сортамент);

- невысокий вес стальных элементов (по сравнению с бетоном и камнем).

Эти достоинства определяют стальные конструкции, как основные при работах по усилению и восстановлению любых строительных элементов при реконструкции [48, 49].

Однако нельзя не учитывать негативные свойства стали как конструктивного материала в зданиях и сооружениях [50]:

- повышенная гибкость стальных конструкций, что требует дополнительных мероприятий и расчетов по обеспечению их устойчивости при транспортировании, монтаже и эксплуатации;

- снижение несущей способности стальных элементов при повышении температур без специальных огнестойких защит (например, при пожарах);

На рис. 6.20 показаны характерные повреждения стальных конструкций в процессе их эксплуатации.

Рис. 6.20. Повреждения стальных конструкций:

а - общая потеря устойчивости балки; б - то же стойки; в - то же резервуара; г - местная потеря устойчивости сжатого пояса балки; д - то же днища резервуара (хлопун); е - механическое повреждение элемента (погнутость); ж - то же элемента; и - отклонение фермы от вертикали

Наиболее часто встречающиеся причины возникновения дефектов и повреждений стальных конструкций от следующих воздействий:

- силовые, вызывающие потерю устойчивости, деформацию в узлах, появление трещин;

- механические, от которых появляются искривления, вмятины, прогибы;

- физические, при которых от высоких температур возникают коробления и разрушения, а при отрицательных - хрупкие разрушения;

- химические, химическая агрессия опасна коррозией металла.

Стальные конструкции имеют множество узлов, соединений, сопряжений – сварочные, заклепочные, болтовые, для которых выполняются соответствующие расчеты и конструирование на стадии проектирования и поверочные расчеты на стадии их технического обследования.

При выполнении работ по техническому обследованию и обнаружению дефектов наблюдаются несоответствия выполненных работ с проектными данными в связи с тем, что значительное количество соединений и узлов требуют больших затрат труда.

Классификация неисправностей металлоконструкций по группам и категориям

Дефекты и повреждения стальных конструкций в зависимости от вида, характера и места нахождения разделены на 14 групп:

| − | соблюдение поперечного сечения, отсутствие или разрыв элемента; |

| − | трещины в основном металле или околошовной зоне; |

| − | трещины в сварных швах; |

| − | дефекты сварных швов или отсутствие шва; |

| − | общее искривление элемента или конструкции по всей длине между точками закрепления; |

| − | местные искривления на части длины или вмятины; |

| − | ослабление или отсутствие болта или заклепок; |

| − | смещение заклепок с рисок; |

| − | смещение конструкции относительно проектного положения; |

| − | взаимные смещения конструкций; |

| − | зазоры в местах сопряжения элементов или конструкций; |

| − | коррозийные повреждения; |

| − | разрушение защитных покрытий; |

| − | прочее. |

По ответственности эксплуатации стальные конструкции в данной классификации подразделяются на три категории А, Б, В.

К категории А относятся дефекты и повреждения особо ответственных элементов и соединений, представляющие опасность разрушения (сквозные трещины или разрывы основных элементов, потеря устойчивости основных элементов, срез сварных швов или заклепок в их креплениях и т.п.).

При обнаружении повреждения, предположительно относящегося к категории А, соответствующую часть конструкций следует немедленно вывести из эксплуатации до выполнения ремонта или усиления.

К категории Б относятся дефекты и повреждения конструкций, не представляющие в момент осмотра непосредственной опасности для конструкций, но которые в дальнейшем могут вызвать повреждения других элементов и узлов или при развитии повреждения перейти в категорию А (зарождающиеся трещины, пластические деформации, ведущие к перераспределению нагрузки между элементами, но не вызывающие их аварийных перегрузок, частичное повреждение болтовых и заклепочных соединений и т.п.).

К категории В относятся дефекты и повреждения локального характера, которые при последующем развитии не могут оказать влияния на другие элементы и конструкции (повреждения вспомогательных элементов, лестниц и площадок, местные прогибы и вмятины).

Классификационная схема неисправностей металлических конструкций по группам и категориям приведена в табл. 6.11.

Читайте также: