Автоматизация фильтрования воды реферат

Обновлено: 02.07.2024

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

/ Фильтрование воды Сущность процесса, классификация фильтров по принципу действия

В подавляющем большинстве технологических схем водоподготовки завершающим процессом является фильтрование, в ходе которого из воды извлекаются не только дисперсии, но и коллоиды. В этом состоит отличие метода фильтрования от всех методов предварительной очистки воды.

Сущность метода заключается в фильтровании обрабатываемой воды, содержащей примеси, через фильтрующий материал, проницаемый для жидкости и непроницаемый для твердых частиц. При этом процесс сопровождается значительными затратами энергии. Однако, допускать большие потери напора в технике водоочистки можно лишь при обработке небольших количеств воды. Это определяет место фильтровальных сооружений в технологической схеме, т. е. в большинстве случаев фильтрование является завершающим этапом обработки воды и производится после ее предварительного осветления в отстойниках, флотаторах или осветлителях.

При пропуске воды через слой зернистого материала в зависимости от заряда и соотношения размеров примесей воды и зерен фильтрующей загрузки может происходить три вида фильтрования:

1) задержание примесей на поверхности фильтрующего слоя (пленочное фильтрование) описываемое формулой Хазена δ = 0,01 (v*d3)0.5, где δ — диаметр наименьших задерживаемых частиц, мм; d3 — эффективный диаметр зерен загрузки, мм; v — скорость фильтрования до 10 м/ч;

2) задержание примесей в порах фильтрующего слоя (объемное фильтрование);

3) одновременное образование примесями пленки и их отложение в порах загрузки. В большинстве случаев на современных фильтрах пленка не образуется и примеси вместе с водой проникают в толщу фильтрующего слоя, при этом глубинa проникновения загрязнений в толщу загрузки тем больше, чем больше скорость фильтрования, крупнее зерна фильтрующего слоя и чем меньше размеры частиц взвеси, извлекаемых из воды (рис. 12.1). Пленочное фильтрование лежит в основе работы медленных фильтров. Это процесс чисто механического извлечения из воды диспергированных примесей. В основе объемного фильтрования лежит предварительное коагулирование примесей воды с целью уменьшения или ликвидации их заряда. Так как при обычных значениях рН исходной воды поверхность зерен фильтрующего материала и частицы примесей воды несут отрицательный заряд, взвесь в порах фильтрующего слоя задерживается плохо. Следовательно, в основе объемного фильтрования лежат процессы адгезии скоагулированных примесей на поверхности зерен фильтрующего слоя и суффозии, т. е. отрыва ранее прилипших частиц и переноса их гидродинамическими силами потока в нижние слои загрузки. Водоочистные сооружения, на которых осуществляется процесс фильтрования, называют фильтрами. Фильтры по виду фильтрующей среды делят на тканевые или сетчатые, каркасные или намывные (диатомовые), зернистые (песчаные, керамзитовые и др.). Из вышеперечисленных трех групп фильтров наиболее значительной является последняя. Фильтры этой группы в технике водоснабжения применяют наиболее широко. фильтры с зернистой загрузкой можно классифицировать по ряду основных признаков: 1) по скорости фильтрования — медленные (0,1 . 0,3 м/ч), скорые (5. 12 м/ч) и сверхскоростные (36. 100 м/ч); 2) по давлению, под которым они работают, — открытые

Автоматизация технологических процессов является решающим фактором в повышении производительности труда и улучшении качества продукции. Поэтому вопросом автоматизации в нашей стране уделяется огромное внимание.

Качество работы любой автоматической системы регулирования (АСР) зависит от того, на сколько хорошо она спроектирована, смонтирована, налажена и эксплуатируется. Современное производство развивается быстрыми темпами. Основная тенденция этого развития связана с укрупнением единичной мощности технологических машин и аппаратов и совершенствованием автоматических схем регулирования такими объектами. При этом совершенствование схем регулирования идет благодаря применению не только более совершенных и надежных средств регулирования детерминистских методов анализа и синтеза АСР, когда уравнение объектов и внешнее воздействие полагается известными, в настоящее время оправдано лишь для простейших систем или для предварительной оценки поведением системы и выбора параметра её настройки. В том случае, когда внешнее воздействие и характеристики объектов регулирования непрерывно изменяются и заранее не могут быть определены однозначно, возникает необходимость в использовании вероятных методов анализа и синтеза АСР. Настройка систем регулирования вероятностными с учетом реальных условий их работы позволяет в ряде случаев получить лучшее качество регулирования.

Щиты и пульты систем автоматизации предназначены для размещения на них приборов, сигнальных устройств, аппаратуры автоматического управления, регулирования, защиты, блокировки и др.. в щитовых помещениях, как правило, предусматриваются условия, соответствующие условиям окружающей среды нормальных помещений, если примененные средства автоматизации не требуют для своей работы специальных условий.

Щитовые помещения не должны подвергаться воздействию вибраций, магнитных полей.

При проектировании схем автоматизации особое внимание стоить уделить правильному выбору микропроцессорных контроллеров. Микроконтроллеры

МК относятся к классу программно-аппаратных средств и ориентированы на решение конкретной задачи или набора однотипных задач.

Их внедрение — основное направление повышения уровня автоматизации технологических процессов. По назначению они делятся на два типа: первый — МК, предназначенные для реализации алгоритмов регулирования и различного преобразования аналоговых и дискретных сигналов, которые заменят регуляторы; второй — МК, предназначенные для реализации задачи программно-логического управления; они должны заменить релейные и логические схемы.

1 Описание технологического процесса

Установка химводоочистки производства аммиака мощностью 450 тысяч тонн в год предназначена для получения:

- обессоленной воды на приготовление питательной воды для котлов-утилизаторов агрегата аммиака - не более 300 м 3 /ч;

- обессоленной воды на впрыски в аппараты воздушного охлаждения - не более 117м 3 /ч;

- умягченной воды на подпитку ВОЦ-200 м 3 /ч;

- умягченной воды в сеть объединения - 100 м 3 /ч.

В состав установки химводоочистки (ХВО) входит:

- ионитная очистка (2-х ступенчатое обессоливающее отделение).

В состав предочистки входят:

- два параллельно работающих осветлителя 7,

предназначенных для очистки исходной речной воды от взвешенных веществ, для снижения общего солесодержания (щелочности, жесткости), содержания кремнекислоты, железа и органических веществ методом коагулирования с известкованием;

- четыре параллельно работающих механических фильтра 16, загруженных антрацитом, предназначенных для очистки осветленной воды от взвешенных веществ;

На данном этапе процесса происходит осветление исходной воды. Известкование с коагуляцией осуществляется для одновременного снижения щелочности исходной воды и удаления взвешенных коллоидных веществ. Для этого в исходную воду вводят растворы реагентов –

известкового молока и коагулянта. В процессе известкования и коагуляции происходит частичное умягчение и снижение сухого остатка обрабатываемой воды, а также удаление взвешенных веществ, соединений кремния и железа,

кроме того, снижается цветность воды.

При известковании воды протекают следующие процессы:

- удаляется свободная углекислота (СО2) и образуется труднорастворимое, выпадающее в осадок соединение - углекислый кальций (СаСОз):

- при введении извести в большем количестве, чем это необходимо для связывания свободной углекислоты, в воде повышается содержание гидроксильных ионов (ОН - ), что приводит к переходу бикарбонатов (НСОз - ) в карбонаты (СОз 2- );

Карбонаты образуют с находящимися в воде ионами кальция, выпадающий в осадок карбонат кальция

Ионы магния, взаимодействуя с гидроксильными ионами, выпадают в осадок в виде труднорастворимого гидрата окиси магния:

Коагуляция при известковании является процессом, улучшающим формирование осадка и процесса удаления примесей. В качестве коагулянта используется железный купорос – FеSО4 ∙ 7Н2О. При введении в воду наряду с известью раствора железного купороса происходит его гидролиз - окисление растворенным в воде кислородом и образование гидроокиси железа (Fе(ОН)3):

Коагулянт образует нерастворимое соединение, имеющее рыхлую абсорбирующую поверхность. Совместное известкование и коагуляция обеспечивают наилучший эффект протекания обоих процессов, так как Са(ОН)2 является поставщиком гидроксил-ионов при гидролизе FеSО4, что резко ускоряет выпадение осадка Fе(ОН)3. В свою очередь, при удалении коллоидных

веществ в процессе коагуляции создаются благоприятные условия для роста

кристаллов СаСО3. Для полноты протекания процесса известкования с коагуляцией.

- в воде поддерживается избыток извести (создается гидратная щелочность 0,1+0,35 мг-экв/кг);

- обрабатываемая вода нагревается до 30°С;

- используется образующийся осадок в качестве контактной среды.

Повышение эффективности осветления воды достигается с помощью высокомолекулярного вещества - флокулянта полиакриламида (ПАА). Механизм действия полиакриламида заключается в том, что ионогенные окончания каждой молекулы этого полимера адсорбируют различные микрочастицы, содержащиеся в воде и образующиеся в процессе известкования с коагуляцией. Каждая частица может адсорбироваться несколькими ионогенными окончаниями, принадлежащими различным молекулам активатора. В результате происходит слипание агрегативно неустойчивых частиц и образование крупных хлопьев. Дозируется флокулянт с массовой долей основного вещества до 0,1%. Смешивание воды с дозируемыми в нее реагентами (FеSО4, Са(ОН)2 и ПАА), образование осадка, контактирование обрабатываемой воды со взвешенным осадком, надлежащее осветление воды, уплотнение осадка и удаление его с продувкой происходит в осветлителе поз.7. Обработанная в осветлителе вода при нормальной работе осветлителя содержит небольшое количество механических примесей (до 10 мг/кг) - остатков процесса коагуляции и известкования, а в момент нарушения работы осветлителя и в паводковый период количество примесей резко возрастает. Для улавливания этих примесей служат механические фильтры 16, загруженные антрацитом. Интенсивность работы фильтра зависит от скорости фильтрования воды. При нормальной скорости фильтрования частицы взвеси, содержащиеся в осветленной воде, задерживаются в основном в виде пленки на поверхности фильтрующего слоя, образуя как бы дополнительный фильтр, который

задерживает даже мелкодисперсные частицы. При больших скоростях фильтрования равномерная пленка на поверхности фильтрующего слоя не образуется. При работе напорных осветлительных фильтров допускается конечная потеря напора воды до 1,2 кгс/см 2 , при которой фильтр выводится на промывку. После механических фильтров вода освобождается от взвешенных веществ

(до 3 мг/кг). Затем осветленная известково-коагулированная вода направляется на блок обессоливания на обработку ее методом ионного обмена, где происходит обмен растворенных в воде ионов на ионы, находящиеся на поверхности ионообменных смол.

В состав отделения обессоливающей ионитной очистки входят шесть параллельных блоков (цепочек) ионитных фильтров, работающих по схеме: Н1 п →Н1 0 →ОН1→ Н2→ ОН2

1) Н1 П - предвключенный Н-катионитный фильтр 1 ступени, предназначенный для удаления из воды катионов (Са++, Мg++, Fе++), методом ионного обмена.

2) H1 0 - основной Н-катионитный фильтр 1 ступени, предназначенный для удаления из воды катионов (Nа+), оставшихся после Н1 п - фильтра катионов (Са++, Мg++, Fе++) методом ионного обмена.

OH1- анионитный фильтр 1 ступени, предназначенный для удаления из воды анионов сильных кислот (SО4 -- , СL -- , NO3) методом ионного обмена.

Н2 - Н-катионитный фильтр 2 ступени, предназначенный для удаления из воды катионов (NA + , К + , NH4 + ), оставшихся после Н-катионирования первой ступени методом ионного обмена.

ОН2 - анионитный фильтр 2 ступени, предназначенный для удаления из воды анионов кремниевой кислоты (SIO3 - ), оставшихся после ОН-анионирования 1 ступени других анионов.

Ионное обессоливание воды основано на способности некоторых практически нерастворимых в воде материалов-ионитов вступать в ионный обмен

По своей способности ионы, вступая в обмен с ионитами, содержащимися в воде, располагаются в следующем порядке:

Катионы׃ H + →Fе 2+ →Ва 2+ →Sr 2+ →Са 2+ →Мg 2+ →К + →NH4 + →Na +

Каждый предыдущий ион способен вытеснять последующий из ионита при отсутствии избытка предыдущего иона в этом ионите; при наличии избытка возможна и обратная реакция. Различная активность обусловлена различной подвижностью ионов.

При Н-катионировании все катионы, содержащиеся в воде, заменяются катионом водорода. Фильтрующую загрузку (катионит) условно разбивают на 4 зоны׃

- верхняя зона насыщена кальцием и магнием;

- под верхней - зона, в которой вытесняются ионы натрия ионами

кальция и магния;

- ниже - зона замещения Н-катиона катионом натрия;

- еще ниже-зона Н-катионита, еще не участвующая в реакции обмена катионов.

По мере поглощения катионитом солей жесткости высота зоны с Са 2+ и увеличивается и смещается вниз. Как только зона замещения Н-катионита катионом натрия сместится до нижней границы катионита, начинается проскок иона Na + в фильтрат. В начале пропуска осветленной воды через фильтр в воде после Н-катионитного фильтра кислотность близка к сумме концентраций хлоринов и сульфатов в исходной воде.Но после проскока натрия в фильтрат, кислотность уменьшается на величину концентрации натрия в данный момент. Как только насыщение катионита натрием достигает нижней границы, кислотность падает до нуля. При дальнейшей обработке воды через этот фильтр, в фильтрате появится щелочность, которая будет возрастать и постепенно достигнет щелочности исходной воды.

1-я ступень Н-катионирования предназначается для обмена всех катионов, содержащихся в фильтруемой воде, на катион водорода в Н-катионите.

2-я ступень Н-катионирования предназначается для обмена, главным образом остаточного натрия, после первой ступени Н-катионирования и катионов Na + , вымытых из низкоосновных фильтров. Регенерация катионита производится пропуском через него раствора серной кислоты переменной концентрации последовательно со 2-й ступени на 1-ю ступень (Н - катионитный фильтр 2 ступени, Н-катионитный фильтр I ступени основной и, наконец, на предвключенный). Это даёт возможность снизить расход кислоты на регенерацию, сократить сброс стоков и увеличить фильтроцикл.

При Н-катионировании воды в фильтрате остаются анионы сильных кислот SО4 2- , С1 - , NO 3 и анионы слабых кислот НСО3 - , НsiO3.

При ОН-анионировании все анионы, содержащиеся в воде, замещаются ОН - .

2 Описание существующей схемы автоматизации

Данная схема автоматизации технологического процесса основана на использовании локальных средств автоматизации. В схеме регулирования и контроля расхода, давления, уровня используются пневмотические приборы (13ДД11, ДПП2, УБ-П, ПВ10-1Э, ПВ10-2Э, РПВ4-2Э, ПКР2, ПР3.31), температуры (КСП3, КСМ3, КСП4, КСМ4, ФЩЛ), анализа (АЖК3101, РН-метр).

Обработка речной воды на предочистке (осветление и умягчение воды в осветлителях 7 методом известкования с коагуляцией.)

Из теплообменников подогретая вода подаётся в воздухоотделитель осветлителя 7, оттуда по отводящей линии через тангенциальный ввод поступает в нижнюю конусную часть смесителя осветлителя. Туда же вводятся известковое молоко, раствор коагулянта (FеSО4∙7Н2О). За счет тангенциального ввода воды в смеситель осветлителя возникает интенсивное вращательное движение потока, обеспечивающее хорошее перемешивание воды с реагентами. При этом происходит образование хлопьевидного осадка, которое заканчивается в цилиндрической части смесителя, в верхнюю часть которого подается флокулянт (полиакриламид ПАА). Интенсивность перемешивания регулируется регулирующим устройством, установленным на входе воды в

Доосветление известково-коагулированной воды на механических фильтрах 16.

Обработанная в осветлителе вода доосветляется в механических фильтрах от мелких хлопьев остатков процесса коагуляции и известкования. Из осветлителя 7 известково-коагулированная вода самотеком поступает в емкости 14, откуда насосами 15 подается в осветлительные 2-х камерные механические фильтры 16 и после фильтров 16 собирается в ёмкости 18. Механический фильтр представляет собой стальной цилиндрический корпус, торцы которого закрыты сферическими днищами. Корпус фильтра разделен на две камеры плоским днищем. В верхней части каждой камеры имеются распределительные воронки для равномерного распределения потока воды по всему сечению фильтра. В нижней части каждой камеры находятся щелевые распределительные устройства для отвода осветленной воды. Фильтрующим материалом служит антрацит. Нагрузка осветлительных фильтров контролируется по расходомеру, установленному на выходе из фильтра (FI-75, от 160 до 220 м 3 /ч).

Обессоливание осветленной воды на блоке ионитных фильтров. Умягченная вода из ёмкости 18 насосом 17 из отделения предочистки подается на ионитное отделение, состоящее из шести блоков. В каждый блок входят два

Н-катионитных 19 и 20, один ОН-анионитный фильтры I ступени .21, один

Н-катионитный 22 и один ОН-анионитный фильтр 2 ступени 23.

Производительность одного блока (по FIR-151) до 150 м 3 /ч. Полученная частично-обессоленная вода (ЧОВ) с содержанием силикатов не более 200 мкг/кг и солесодержанием не более 5,0 мг/кг при рН от 7,0 до 8,0 со всех работающих блоков по общему коллектору поступает в емкость обессоленной воды 24. Емкости 24 снабжены уровнемером (LIRAL H -150) с сигнализацией по минимуму - 1000 мм и максимуму - 5340 мм. Из ёмкости 24 частично обессоленная вода насосом 25 с объемным расходом не более 300 м 3 /ч (расходомер FIR-83) подается на блок 10 для приготовления глубоко-обессоленной воды, которой питаются котлы-утилизаторы агрегата аммиака и насосом 26 с объемным расходом до 117 м 3 /ч (FIR-222) на впрыск в аппараты воздушного охлаждения (АВО). Из ёмкости 24 также насосами 25 от линии ЧОВ на блок 10 осуществляется подача химически очищенной воды (ХОВ) в коллектор воды объединения, для корректировки качественных показателей которой производится её амминирование. Регулирование расхода амминированной воды после насосов 28 производится клапаном FCV-91г. Слабоаммиачный раствор необходимой концентрации готовится в ёмкости 29 путем разбавления обессоленной водой крепкого аммиачного раствора концентрацией 25-50%, завозимого с агрегата аммиака.

Выдача ХОВ в коллектор воды объединения также осуществляется из емкости 24 напрямую насосами 27 и амминируется раствором из ёмкости 29 насосами-дозаторами 30. Расход выдачи ХОВ в коллектор воды объединения регулируется клапаном FCV-90. При остановке насосов 25 и 27 установлена световая и звуковая сигнализация.

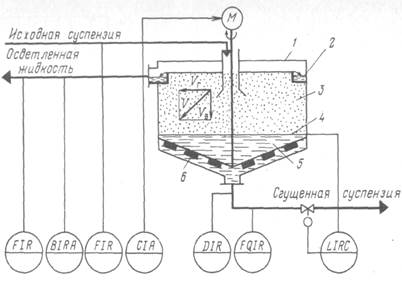

Основные принципы управления при автоматизации процессов отстаивания рассмотрим на примере отстойника со скребковым устройством (рисунок 4). Процессы отстаивания проводят, как правило, с целью полного извлечения твердой фазы (ценного продукта) из жидкости, поэтому показателем эффективности процесса будем считать концентрацию твердой фазы в осветленной жидкости, а целью управления - поддержание ее на заданном (минимально возможном для данных производственных условий) значении.

Рисунок 4 - Схема автоматизации процесса отстаивания

1 – отстойник; 2 - переливное устройство; 3 – мешалка

В объект управления процесса разделения могут поступать многочисленные возмущающие воздействия: изменение расхода суспензии, плотностей твердой и жидкой фаз, концентрации и вязкости суспензии, дисперсности (гранулометрического состава) твердой фазы. Все эти возмущения определяются технологическим режимом предыдущего процесса, поэтому устранить их при управлении процессом отстаивания невозможно. Особенно сильными возмущениями являются изменения расхода суспензии и концентрации твердой фазы в ней.

Рассмотрим, каким образом при наличии перечисленных возмущений можно достичь цели управления. На твердую частицу суспензии в отстойнике действуют одновременно сила инерции и сила тяжести. Поэтому истинное значение скорости V движущейся частицы является результирующей горизонтальной составляющей VВ и вертикальной составляющей VГ скорости, а положение частицы определяется отношением этих скоростей: если VВ > VВ, то частица уносится в выходной патрубок. Скорость VВ является переменной величиной, зависящей от изменяющихся во времени параметров: диаметра частиц, концентрации твердой фазы, плотностей фаз, динамической вязкости суспензии. Стабилизировать скорость невозможно, так как все перечисленные параметры определяются предшествующим процессом. Для того чтобы при изменяющейся скорости осаждения частицы успевали оседать в бункер, подбирают такие значения расхода суспензии и диаметра отстойника, которые обеспечивают нужное соответствие скоростей VВ и VГ. Необходимость в непосредственном регулировании показателя эффективности процесса при этом отпадает. Уровень жидкости в отстойнике поддерживается постоянным за счет свободного перелива осветленной жидкости. В отстойнике необходимо поддерживать на постоянной высоте границу раздела зон осаждения и уплотнения. Эта высота зависит от расхода сгущенной суспензии, поэтому регулирующее воздействие вносится изменением степени открытия специальных клапанов (для высоковязких жидкостей) на линии сгущенной суспензии.

В качестве контролируемых величин принимают расходы исходной и сгущенной суспензий, осветленной жидкости, а также мутность осветленной жидкости, которая является косвенным параметром, характеризующим показатель эффективности и плотность сгущенной суспензии. Контролируется, кроме того, уровень границы раздела зон с помощью гидростатического приемника с непрерывной промывкой. Работа механической части отстойников контролируется путем непосредственного измерения момента на валу двигателя. Можно проводить контроль и по косвенному параметру - мощности, потребляемой приводом электродвигателя. Перегрузка электродвигателя сигнализируется. В случае повышенных перегрузок дается сигнал в схему защиты. Сигнализации подлежит также повышение мутности осветленной жидкости.

В качестве объекта управления при фильтровании жидких систем примем барабанный (дисковый) вакуум-фильтр (рис.5). Фильтровальные аппараты устанавливают, как правило, с той же целью, что и центрифуги, поэтому и цели управления в обоих случаях совпадают. То же можно сказать и о возмущающих воздействиях, а также о выборе таких технологических и конструктивных параметров установки, которые обеспечили бы минимально возможную (для конкретных условий) влажность осадка. Устройства регулирования устанавливают на данном объекте только для обеспечения определенного уровня суспензии в ванне. Регулирующим воздействием в данном случае служит изменение расхода суспензии.

Серьезной опасностью при работе вакуум-фильтров является прорыв фильтровальной ткани, так как через отверстия в ней будет теряться целевой продукт. Для предотвращения таких ситуаций устанавливают датчики мутности фильтрата, а также устройства сигнализации и защиты. Кроме того, на вакуум-фильтре устанавливают еще один датчик сигнализации и защиты - датчик перегрузки электродвигателя барабана.

Контролю подлежат расходы суспензии и фильтрата, уровень жидкости в ванне, разрежение в вакуум линии, перепад давления до и после фильтровальной ткани, мутность фильтрата, мощность электродвигателя.

Толщина осадка является важнейшим режимным параметром. Увеличение толщины приводит к значительному повышению влажности осадка, поэтому целесообразна стабилизация этого параметра. С этой целью регулирующие воздействия могут быть внесены как изменением вакуума, так и изменением скорости вращения барабана. Необходимо отметить узкий диапазон возможных регулирующих воздействий в последнем варианте, что связано с увеличением влажности осадка при значительном повышении скорости вращения.

Рисунок 5 - Схема автоматизации процесса фильтрования жидких систем

1 – барабан (диск); 2 - ванна; Б – момент на валу электродвигателя

Объектом управления в процессе фильтрования газовых систем будет рукавный фильтр с импульсной продувкой (рисунок 6). Рукавные фильтры устанавливают, как правило, для полной очистки газа от вредных веществ, являющихся ценным продуктом, поэтому показателем эффективности процесса будем считать концентрацию твердого вещества в газе на выходе из фильтра, а целью управления - поддержание его на заданном значении.

Процесс фильтрования газовых сред во многом аналогичен процессу фильтрования жидких систем. В частности, аналогичны возмущающие воздействия и возможности их ликвидации. В рукавные фильтры дополнительно могут поступать возмущения по каналу сжатого воздуха, подаваемого в сопла для регенерации. Определенные сложности при автоматизации рукавных фильтров создает отсутствие в настоящее время надежных концентратомеров пыли. В связи с этим регулируют перепад давления DР в камерах загрязненного и очищенного газа, который наиболее полно отражает ход процесса. Регулировать перепад давления DР можно изменением массы пыли, осевшей на фильтровальной ткани. Это осуществляется следующим образом. При достижении максимального перепада позиционный регулятор выдает сигнал на электромагнитные клапаны, установленные на магистрали сжатого воздуха. Клапаны открываются, импульсы сжатого воздуха через сопла поступают в рукава и деформируют ткань, сбивая при этом пыль. Регенерация ткани происходит до достижения минимального перепада давления.

При отсутствии датчика измерения перепада давления регенерация фильтровальной ткани может осуществляться по жесткой временной программе, заложенной в командный прибор.

Качественная регенерация ткани рукавов будет достигаться только при определенном значении давления сжатого воздуха, подаваемого на продувку. Для стабилизации этого давления устанавливают регулятор.

Контролю и сигнализации подлежат следующие параметры: температура загрязненного газа (фильтровальная ткань рассчитана только на определенные температуры), давление сжатого воздуха, перепад давления. При критических значениях давления сжатого воздуха и перепада давления (превышение критического значения перепада приводит к разрыву ткани) срабатывает устройство защиты, отключающее рабочий фильтр и включающее резервный. Контролю подлежит расход газового потока.

Измерение давления газовых пылевых потоков связано с определенными трудностями, так как импульсные трубки забиваются пылью и искажают показания приборов. С другой стороны, при стабильном технологическом режиме появляется возможность отказаться от регулирования по перепаду DР и перейти на управление по жесткой программе, в которой задается определенная длительность импульсов сжатого воздуха и пауз между ними. Для реализации такой программы устанавливают командный прибор, который управляет объектом по временной программе независимо от состояния фильтра.

Рисунок 6 - Схема автоматизации процесса фильтрования газовых систем

1 – корпус фильтра; 2 - рукава; 3 – сопла импульсной продувки; 4 – шнек

Контрольные вопросы

1 Какие процессы относят к классу гидромеханических?

2 Что принимают в качестве объекта управления процесса перемещения? Что является показателем качества данного процесса?

3 Почему нельзя установить регулирующий орган на трубопроводе всасывания?

4 Какие величины являются регулируемыми в процессе перемещения? Контролируемыми? Подлежащими сигнализации?

5 Что принимают в качестве объекта управления процесса смешивания? Что является показателем качества данного процесса?

6 Какие величины являются регулируемыми в процессе смешивания? Контролируемыми? Подлежащими сигнализации?

7 В каких случаях используют регулятор соотношения расходов?

8 Что принимают в качестве объекта управления процесса отстаивания? Что является показателем качества данного процесса?

9 Какие величины являются регулируемыми в процессе отстаивания? Контролируемыми? Подлежащими сигнализации?

10 Что принимают в качестве объекта управления процесса фильтрования? Что является показателем качества данного процесса?

11 Какие величины являются регулируемыми в процессе фильтрования? Контролируемыми? Подлежащими сигнализации?

12 Что принимают в качестве объекта управления процессов очистки жидкостей и газов? Что является показателем качества данного процессов?

13 Какие величины являются регулируемыми в процессе процессов очистки жидкостей и газов? Контролируемыми? Подлежащими сигнализации?

Тема 5. Подряд. Возмездное оказание услуг: К адвокату на консультацию явилась Минеева и пояснила, что.

Методы исследования в анатомии и физиологии: Гиппократ около 460- около 370гг. до н.э. ученый изучал.

Читайте также: