Алмазно расточные станки реферат

Обновлено: 02.07.2024

Расточные станки — группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки ее на другие станки.

Файлы: 1 файл

Расточной станок 2620.docx

Расточные станки — группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, свер ление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки ее на другие станки.

Отличительной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, совершающего движение осевой подачи. В отверстии шпинделя закрепляется режущий инструмент — борштанга с резцами, сверло, зенкер, разве ртка, фреза и др.

Перемещения, обеспечивающие установку шпинделя в заданное положение, и движения подачи сообщаются различным узлам расточных станков в зависимости от назначения, компоновки, размеров станка, а также характера операции.

Виды расточных станков

- 1. Горизонтально-расточные станки ;

- 2. Координатно-расточные станки;

- 3. Алмазно-расточные станки.

Виды станков обычно указываются на станке. Например: 2А450 — здесь цифра 2 означает группа станков (2-я группа это сверлильно-расточные станки), буква А — модификацию, цифра 4 это вид станков (4-й вид — координатно-расточные станки) и последние цифры означают характеристику станка.

Горизонтально-расточные станки.

В горизонтально-расточных станках шпиндель располагается горизонтально. Движения, необходимые для выполнения технологического цикла, сообщаются различным узлам станка. Главным движением V станка является вращательно-поступательное движение шпинделя относительно его оси. Движение подачи сообщается либо инструменту, закрепленному в шпинделе, либо заготовке, установленной на столе или приспособлении, которое установлено на столе и. т.п., либо оператору с помощью специальной подвижной подножки, в зависимости от типа обработки.

Вспомогательными движениями в этих станках являются: установочные перемещения шпиндельной бабки в вертикальном направлении, установочные перемещения стола по двум координатам, установочное движение в горизонтальной плоскости оператора, установочное перемещение задней стойки с люнетом, установочное перемещение люнета на задней стойке, переключение скоростей и подач и т. д.

Горизонтально-расточной станок модели 2620 (2620Г, 2620В, 2620ГФ1, 2620ВФ1) предназначен для сверления, растачивания, зенкерования отверстий, обтачивания торцов и цилиндрических поверхностей радиальным суппортом планшайбы, фрезерования плоскостей торцовыми фрезами, фрезерования пазов хвостовыми фрезами, нарезания внутренних резьб расточным шпинделем и т. д. Станок имеет встроенную планшайбу с радиальным суппортом.

Станок модели 2620ВФ1 дополнительно оснащен задней стойкой для обработки соосных отверстий.

Станки моделей 2622 (2622Г, 2622В, 2622ГФ1, 2622ВФ1) отличаются от вышеуказанных отсутствием встроенной планшайбы и увеличенным диаметром шпинделя (110 мм вместо 90 мм).

Станки оснащены устройством автоматической обработки координатных перемещений (УЦИ и оптоэлектронные измерительные системы) и частотным электроприводом.

Габарит рабочего пространства горизонтально-расточного станка 2620

Технические характеристики:

Станки модели 2620 предназначены для обработки отверстий с точным расположением осей, размеры между которыми заданны в прямоугольной системе координат

Диаметр шпинделя мм. 90

Внутренний конус шпинделя Морзе №5

Размеры рабочей поверхности стола:

- длина мм. 1130

- ширина мм. 944

Наибольшие перемещения: мм.

- бабки 1000

- шпинделя 710

- стола поперек/вдоль 1000/1090

- суппорта планшайбы (радиально) 170

Наибольшее усиление подачи: кг.

- шпинделя 1500

- бабки стола вдоль и поперек 2000

- суппорта 700

Наибольший рекомендуемый диаметр растачиваемого отверстия: мм.

- шпинделем 320

- суппортом 600

Наибольший рекомендуемый диаметр обтачиваемого торца суппортом мм. 530

- метрические(шаг) мм. 1-10

- дюймовые число ниток на 1" 4-20

Мощность главного двигателя КВт 10

Максимальный вес обрабатываемого изделия кг. 2000

Габаритные размеры станка: мм.

- длина 5700

- ширина 300

- высота 300

Масса станка кг. 12 500

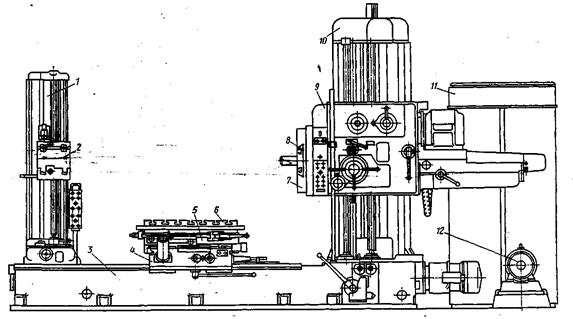

Расположение составных частей горизонтально-расточного станка 2620

Общий вид и компоновка станка показаны на рис. 32.

Основными узлами станка являются: станина 28, передняя стойка 21, шпиндельная бабка 22, стол 10, задняя стойка 5 с люнетом 3, планшайба 13, радиальный суппорт 14, шкаф 24 с электрооборудованием, электромашинный агрегат 25.

Детали для обработки устанавливаются на поворотный стол 8.

Обрабатывающий инструмент помещается либо на оправки, закрепленные во внутреннем конусе шпинделя 15, либо на резцедержатель, установленный на радиальный суппорт 14.Инструмент, предназначенный для обработки длинных отверстий, устанавливается в длинные оправки (борштанги), правая сторона которых закрепляется во внутреннем конусе шпинделя 15, а левая вращается (и может одновременно перемещаться в осевом направлении) во вкладышах люнета 3.

Перемещение шпинделя станка в заданную координату производится за счет следующих двух установочных движений:

- перемещения поперечных салазок 7 и обрабатываемой детали в поперечном (горизонтальном) направлении. Измерение этой величины перемещения производится грубо (с точностью до 0,05 мм) по линейке с нониусом 11 и более точно (с точностью до 0,01 мм) по оптическому экрану 9;

- вертикального перемещения шпиндельной бабки 22 и обрабатывающего инструмента. Измерение этой величины перемещения производится грубо (с точностью до 0,05 мм) по линейке 18 и нониусу 17 и точно (с точностью до 0,01 мм) по оптическому экрану 16.

При работе на горизонтально-расточных станках пользуются следующими видами подач:

- для обработки цилиндрических отверстий — осевой подачей шпинделя, а иногда продольной подачей стола;

- для фрезерования торцовых поверхностей деталей — поперечной подачей стола или вертикальной подачей шпиндельной бабки;

- для обработки резцом торцовых поверхностей деталей, проточки канавок или расточки камер в отверстиях — радиальной подачей суппорта;

- для нарезания резьбы резцом — осевой подачей шпинделя, равной шагу нарезаемой резьбы.

Расположение органов управления горизонтально-расточным станком 2620

Перечень органов управления горизонтально-расточным станком 2620.

- Пуск, реверс и остановка вращения шпинделя

- Толчковый проворот шпинделя

- Переключение скоростей однорукояточным селективным механизмом

- Включение и отключение планшайбы

- Пуск и остановка электроагрегата

- Пуск и остановка подачи

- Выбор величины подачи электрическим вариатором

- Пуск быстрых перемещений

- Пуск установочных перемещений

- Установка на поперечное перемещение стола и на вертикальное перемещение шпиндельной бабки

- Установка на продольное перемещение стола

- Перемещение шпиндельной бабки от руки

- Продольное перемещение стола от руки

- Поперечное перемещение стола от руки

- Установочный поворот стола от руки

- Корректировка положения люнета

- Перемещение задней стойки от руки

- Перемещение шпинделя от руки и установка шпинделя на подачу

- Перемещение радиального суппорта планшайбы от руки и установка его на подачу

- Быстрый установочный поворот стола

- Зажим шпинделя

- Зажим радиального суппорта планшайбы

- Зажим шпиндельной бабки

- Зажим поперечных саней стола

- Зажим продольных саней стола

- Зажим поворотного стола

- Зажим задней стойки

- Зажим люнета

- Зажим втулки люнета

- Переносный пульт. Дублирует движения 121; 122; 126; 128; 129

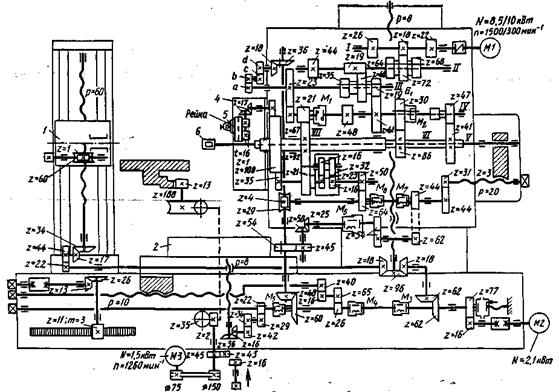

Кинематическая схема горизонтально-расточного станка 2620

Кинематическая цепь привода главного движения. Так как режущий инструмент может устанавливаться на оправки, которые крепятся в конусе шпинделя, и на суппорт планшайбы, то вращение может сообщаться как шпинделю, так и планшайбе. В обоих случаях двухскоростной электродвигатель M1, управляемый с пульта 11, через кинематическую цепь с двумя трехвенцовыми блоками Б1 и Б2 вращает с 18 ступенями частот вал IV.

Вращение шпинделя VI. От вала IV через двухступенчатую зубчатую передачу, переключаемую муфтой Мф1, вращение передается валу V и шпинделю VI. Шпиндель VI может перемещаться в осевом направлении внутри полого вала V.

Конструкция и характеристика работы основных узлов станка

Станина 28 (рис. 32) служит для крепления станка к фундаменту и для перемещения по ее направляющим стола 10 и задней стойки 5. Станина имеет коробчатую форму сечения с внутренними ребрами жесткости. На правой стороне станины крепится фланцевый электродвигатель постоянного тока для осуществления подач и ускоренных холостых ходов рабочих частей станка.

Передняя стойка 21 жестко закреплена на правой расширенной стороне станины. На передней стойке имеются вертикальные направляющие для движения шпиндельной бабки 22,

Масса шпиндельной бабки уравновешена грузом, соединенным с нею тросом, перекинутым через два блока.

Шпиндельная бабка 22 имеет форму закрытой коробки, к которой крепятся и в которой располагаются следующие узлы: электродвигатель привода главного движения, коробка скоростей, шпиндельный блок, хвостовая часть 23 шпиндельной бабки, планшайба 13 с радиальным суппортом 14, рукоятки и механизмы управления станком.

Зажим расточного шпинделя от осевых перемещений осуществляется рукояткой 26, а шпиндельной бабки — рукояткой 27.

Стол 10 станка служит для установки и перемещения заготовки и состоит из трех основных частей: продольных салазок 6, поперечных салазок 7 и поворотного стола 8.

Продольные салазки 6 могут перемещаться по направляющим станины 28 в продольном направлении или жестко закрепляться на этих направляющих зажимным устройством. Для точного отсчета продольных перемещений стола пользуются линейкой и нониусом 29, позволяющим отсчитывать перемещения с точностью 0,05 мм.

Поперечные салазки 7 могут перемещаться по направляющим продольных салазок в поперечном направлении или жестко закрепляться на этих направляющих.

Перемещение поперечных салазок производится вращением вручную хвостовика 31. Отсчет ведется по лимбу с ценой деления 0,025 мм.

Поворотный стол 8 может поворачиваться по кольцевым направляющим поперечных салазок. На поверхности стола имеется семь Т-образных пазов для головок болтов, крепящих обрабатываемые заготовки. Средний паз выполняется калиброванным по ширине для того, чтобы с помощью упоров выверять по нему точный поворот стола на 90, 180, 270 и 360°. Промежуточные положения стола устанавливаются с точностью до 0,5° по круговой шкале.

После поворота верхняя часть стола зажимается в нужном положении.

Задняя стойка 5 с люнетом 3 служит для поддержания левого конца борштанг. Правый конец борштанг вставляется в конус расточного шпинделя 15. Заднюю стойку можно перемещать по направляющим станины 28, вращая съемной рукояткой квадратный хвостовик 1. Заднюю стойку жестко закрепляют в нужном положении на направляющих станины.

По вертикальным направляющим задней стойки может перемещаться люнет 3. Перемещения люнета вверх или вниз совершаются одновременно с перемещением шпиндельной бабки 22.

Для обеспечения точной соосности подшипника люнета и шпинделя станка можно пользоваться корректировочным устройством, которое приводится в действие маховиком 2.

Для отсчета вертикального положения оси люнета задняя стойка имеет линейку с нониусом 4, позволяющим вести отсчет с точностью 0,05 мм.

У люнета имеется откидная часть, облегчающая замену стальных закаленных втулок. Внутренний диаметр этих втулок выбирается по наружному диаметру устанавливаемой борштанги. Откидной частью зажимают втулки.

Планшайба 13 сообщает движение резания инструментам, установленным на радиальный суппорт 14.

Радиальный суппорт 14 предназначен для установки резцов, работающих с поперечной подачей для проточки торцовых поверхностей на обрабатываемых деталях. Суппорт вращается вместе с планшайбой и одновременно может совершать радиальную подачу.

В шкафу 24 расположена электрическая аппаратура станка. Электромашинный агрегат 25 предназначен для выработки постоянного тока, необходимого для питания электродвигателя. Агрегат состоит из электродвигателя трехфазного переменного тока, вращающего генератор постоянного тока.

Пульт 12 служит для управления всеми электродвигателями станка, кроме электродвигателя поворота стола, который управляется кнопками станции 30. На станке имеется переносной пульт 32 с такими же кнопками, как на пульте 12.

Одной из распространенных групп оборудования в металлообрабатывающей промышленности являются расточные станки. Эта группа станков широко используется как в условиях индивидуального, так и в условиях крупносерийного производства. Отличительной особенностью, по которой расточные станки выделяются в отдельную группу, является возможность выполнения металлорежущих операций в труднодоступных местах обрабатываемых деталей.

На расточных станках производятся следующие металлорежущие операции:

- растачивание внутренних поверхностей;

- обтачивание наружных поверхностей тел вращения;

- нарезание резьб;

- сверление;

- развертывание и зенкерование;

- цилиндрическое фрезерование;

- торцевое фрезерование.

Классификация расточных станков осуществляется по нескольким критериям. Рассмотрим основные.

1. Направление основной подачи:

- горизонтальное;

- вертикальное;

- расположенное под углом.

2. Способ управления:

- ручное;

- числовое программное управление (ЧПУ);

- комбинированное.

3. Максимальные линейные размеры обрабатываемой детали.

4. Мощность приводных электродвигателей.

5. Точность обработки.

Рассмотрим основные подвиды расточных станков.

Горизонтально-расточные станки

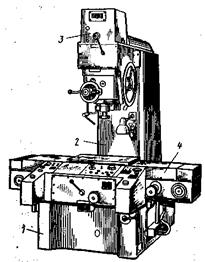

Основной отличительной особенностью горизонтально-расточного станка (рис. 1) является горизонтальное расположение шпинделя. Этот тип станка несколько напоминает обычный токарно-винторезный станок. Но в горизонтально-расточном станке имеется несколько ключевых отличий. Во-первых, отсутствует задняя бабка. Вместо задней бабки установлен подвижный люнет. Во-вторых, планшайба, которой оборудован шпиндель, имеет возможность смещать резец относительно оси вращения, что нехарактерно для токарного станка. В третьих, здесь имеется стол, на котором может быть закреплена деталь.

Рисунок 1. Горизонтально-расточной станок

Рассмотрим основные узлы и элементы, из которых состоит стандартный горизонтально-расточной станок.

- Задняя стойка. Предназначена она для закрепления на ней подвижного люнета. Может перемещаться на направляющих станины. Имеет рычаг для фиксации положения.

- Люнет. Это приспособление предназначено для удерживания хвостовой части обрабатываемой детали, если ее длина не позволяет произвести надежное закрепление на столе. Является дополнительной точкой крепления. Люнет может перемещаться в вертикальной плоскости. Перемещение в горизонтальной плоскости осуществляется посредством движения задней стойки.

- Передняя стойка. Основная опора, на которой крепится рабочий орган станка - шпиндельная бабка. На передней стойке расположены вертикальные направляющие, по которым перемещается бабка.

- Суппорт. Этот элемент горизонтально-расточного станка служит для подачи резца к поверхности обрабатываемой детали. Суппорт имеет возможность продольного перемещения в горизонтальной плоскости вдоль оси вращения.

- Планшайба (рис. 2). В отличие от стандартной планшайбы станков токарной группы, служит для закрепления в ней расточного резца. Имеет возможность смещения резца относительно оси вращения. Это позволяет одним резцом выполнять различные расточные операции.

- Шпиндель. Передает вращательное движение от коробки скоростей на планшайбу.

- Бабка. Рабочая подвижная часть горизонтально-расточного станка. Внутри бабки располагается электродвигатель, коробка передач и направляющие для осевого перемещения суппорта.

- Пульт управления. Включает в себя кнопки изменения рабочей скорости, реверса, настроек автоматической подачи и аварийной остановки.

- Стол. Служит для расположения и закрепления на нем массивных деталей небольших габаритов.

- Салазки. Служат для перемещения стола.

- Станина. Является основанием станка. На станине располагаются две стойки и стол. Иногда станина имеет возможность регулировки уровня установки станка.

Рисунок 2. Планшайба расточного станка.

Сегодня все чаще встречаются горизонтально-расточные станки, которые оснащены модулем числового программного управления.

Координатно-расточные станки

Главной особенностью координатно-расточных станков (рис. 3) является высокая точность обработки деталей.

Рисунок 3. Координатно-расточной станок.

Достигается повышенная точность обработки благодаря применению различных высокоточных механизмов расчета координат, по которым осуществляется движение резца. Есть несколько основных способов расчета координат, внедряемых на координатно-расточные станки:

- индуктивный;

- механический;

- оптико-механический;

- электронный.

Шпиндель на станках этой подгруппы располагается вертикально. Но иногда встречаются модели с горизонтальным расположением шпинделя. Шпиндельная головка, помимо изменения скорости и направления вращения, также осуществляет рабочую подачу, увеличивая или уменьшая глубину проникновения резца в деталь.

Стол имеет две степени свободы. Закрепленная на столе деталь способна перемещаться в продольном и поперечном направлении. При этом величина этих перемещений с высокой точность контролируется координатной системой.

Также на координатно-расточных станках, помимо выполнения всего спектра операций, характерных для станков расточной группы, выполняются разметочные операции.

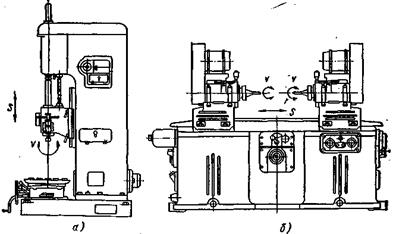

Алмазно-расточные станки

Алмазно-расточные станки (рис. 4) предназначены для финальной (тонкой) обработки деталей.

Рисунок 4. Алмазно-расточной станок.

Алмазно-расточной станок состоит из следующих основных узлов.

- Станина. Является основанием станка, на котором закрепляется стол и вертикальная тумба. Станина выполняется массивной и имеет отверстия для закрепления станка в фундаменте.

- Электрический щит. Служит для вмещения электрических компонентов станка.

- Вертикальная тумба. Крепится к станине и выполняет несущую функцию для установки рабочего оборудования.

- Стол. На столе закрепляются заготовки. Стол имеет рукоятки управления продольной и поперечной подачей.

- Блок установки приводного электродвигателя и механизма вертикальной подачи. Здесь установлен электродвигатель, коробка скоростей и цилиндр вертикальной подачи.

- Направляющие вертикальной подачи. Служат опорой при вертикальном перемещении шпиндельной головки.

- Шпиндельная головка. Предназначена для закрепления в ней алмазного резца.

- Алмазный резец.

Помимо хорошей точности обработки, алмазный резец обеспечивает высокий класс чистоты поверхности. Эти станки применяются там, где нужна высокая чистота и точность обработки, например, в автомобильных и авиационных двигателях, деталях станков, контрольно-измерительном оборудовании.

Технологические возможности станка. Назначение, эскизы выполняемых операций, типовые детали. Примеры компоновок расточных станков. Движения формообразования станка фирмы TOS модели TEC Optima, основные технические параметры и специальные принадлежности.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 29.07.2013 |

| Размер файла | 1,5 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Технологические возможности станка

1.2. Эскизы выполняемых операций

1.3. Примеры типовых деталей

2. Компоновка станка

2.1 Примеры компоновок расточных станков

3. Расточной станок фирмы TOS Varnsdorf мод. TEC Optima

3.1 Схема компоновки

Список использованной литературы

Аннотация

В данной работе изучаются конструкции расточных станков, виды выполняемых работ и конструкции обрабатываемых деталей. Рассматриваются конструкции станков аналогов зарубежных производителей станков.

Введение

Развитие машиностроения должно осуществляться преимущественно интенсивным путем, т.е. за счет комплексной автоматизации и механизации, использование прогрессивной технологии, без увеличения числа рабочих мест (а зачастую и с сокращением). В целях постоянного ускорения обновления продукции машиностроения при высоких темпах роста производительности труда и снижении затрат производства предусматривается развивать его в основном за счет использования станков с ЧПУ, обрабатывающих центров, гибких производственных модулей и систем, автоматических линий на их основе.

Одним из главных элементов любого машиностроительного производства вообще, а автоматизированного в особенности, являются станки, обеспечивающие качество продукции, производительность, также через эти параметры существенным образом влияющие на затраты производства.

1. Технологические возможности станка

1.1 Назначение

Расточные станки - группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки ее на другие станки.

Отличительной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, совершающего движение осевой подачи. В отверстии шпинделя закрепляется режущий инструмент - борштанга с резцами, сверло, зенкер, развертка, фреза и др.

Перемещения, обеспечивающие установку шпинделя в заданное положение, и движения подачи сообщаются различным узлам расточных станков в зависимости от назначения, компоновки, размеров станка, а также характера операции.

Для проектирования расточных станков используют модульный принцип, т.е. использование при проектировании станка унифицированных узлов. Модульный принцип обеспечивает сокращение сроков, стоимости проектирования и изготовления станков, гибкость станков (возможность их переналадки применительно к изменению конструкции обрабатываемой детали), облегчение ремонта и обслуживания станков.

Обработка на однопозиционных расточных станках выполняется при одном постоянном положении заготовки. Расточные станки с многопозиционными поворотными столами или барабанами предназначены для параллельно-последовательной обработки заготовки средних и больших размеров. При этом вспомогательное время сокращено до минимума за счет того, что установка заготовки и снятие заготовки на позиции загрузки-выгрузки осуществляется за счёт сменных паллет.

1.2 Эскизы выполняемых операций

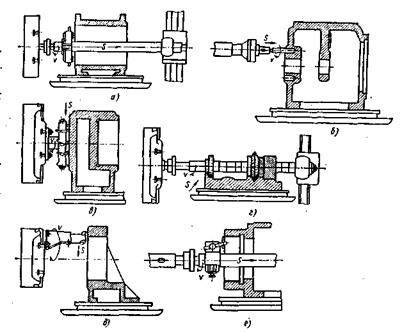

На расточных станках в основном выполняется обработка отверстий, а именно: сверление, развертывание, растачивание, нарезание резьбы. Кроме обработки отверстий агрегатные станки так же позволяют обрабатывать поверхности фрезерованием. Эскизы операций приведены на рисунке 1.

Рисунок 1 - Эскизы выполняемых операций: а) растачивание двухлезвийным резцом; б) растачивание соосных отверстий; в) проточка канавок; г) растачивание конических отверстий; д) подрезание торцов; е) подрезание плоскости; ж) фрезерование поверхностей

1.3 Примеры типовых деталей

На расточных станках обрабатываются сложные детали, такие как блок цилиндров рисунок 2, коробка передач рисунок 3, колесо турбины рисунок 4, фланец трубы рисунок 5, трубчатая решетка рисунок 6, корпус электромотора рисунок 7.

Рисунок 2 - Блок цилиндров тягача

Рисунок 3 - Коробка передач

Рисунок 4 - Колесо турбины

Рисунок 5 - Фланец трубы

Рисунок 6 - Трубчатая решетка

Рисунок 7 - Корпус электромотора

Материалы деталей различны, например чугун, алюминий, высокопрочный чугун, высокопрочная сталь, и т.д.

2. Компоновка станка

2.1 Примеры компоновок расточных станков

Расточной станок фирмы TOS Varnsdorf мод. WHN-130

Основное использование станка предназначено для производительной и эффективной универсальной обработки резанием, невращающихся обрабатываемых деталей большого размера и большого веса, прежде всего чугунных, стально-чугунных и стальных, в том числе самые сложные операции с точки зрения технологии.

Общий вид станка представлен на рисунке 8.

Рисунок 8 - Общий вид расточного станка фирмы TOS мод. WHN-130

Этот станок состоит из шпиндельной бабки 1, стойки 2, шпинделя 3, поворотного стола 4, сменного поворотного стола 5, пульта управления 6, телескопической защиты 7.

Для расширения рабочих возможностей станка и для обеспечения его непрерывной эксплуатации предназначены особые принадлежности, периферийные устройства и специальное оснащение, прежде всего технологического характера.

Расточной станок фирмы TOS Varnsdorf мод. WHN(Q)-13

WHN(Q) 13 является универсальным обрабатывающим станком, предназначенным для точной фрезеровки, координатного сверления, расточки и нарезки резьбы у изделий/заготовок шкафных, панельных и сложной формы, весом до 25 000 кг.

Общий вид станка представлен на рисунке 9.

Рисунок 9 - Общий вид расточного станка фирмы TOS мод. WHN(Q)-13. Этот станок состоит из телескопической защиты 1, органа управления 2, шпиндельной бабки 3, вертикальной стойки 4, поворотного стола 5.

Расточной станок фирмы TOS Varnsdorf мод. WH-105CNC

Станок предназначен для универсальной стружечной обработки неротационных обрабатываемых деталей небольшого размера и веса, прежде всего из чугуна, сталистого чугуна и стали, выполнения технологически высокотребовательных операций.

Общий вид станка представлен на рисунке 10.

Рисунок 10 - Общий вид расточнго станка фирмы TOS мод. WH-105CNC. Этот станок состоит из станины 1, поворотного стола 2, шпиндельной бабки 3, вертикальной стойки 4, телескопической защиты 5.

Концепция некоторых конструкционных узлов и применяемых технических и конструкционных средств, в том числе оборудования технологической принадлежности частично исходит из передового поколения CNC горизонтальных станков фирмы ТОS VARNS-DORF a.s.

Расточной станок фирмы TOS Varnsdorf мод. WRD-170

Станки предназначены для сверления, растачивания, фрезерования и нарезания резьбы с большой точностью и высокой производительностью. Используются для обработки деталей с большим размером и весом или сложных деталей трехразмерной величины из стали, чугуна и литейной стали.

Общий вид станка представлен на рисунке 11.

Рисунок 11 - Общий вид расточнго станка фирмы TOS мод. WRD-170

Этот станок состоит из станины 1, поворотного стола 2, кабины оператора 3, шпиндельной бабки 4, вертикальной стойки 5, телескопической защиты 6.

Расточной станок фирмы TOS Varnsdorf мод. WRD-130

Станки предназначены для сверления, растачивания, фрезерования и нарезания резьбы с большой точностью и высокой производительностью. Используются для обработки деталей с большим размером и весом или сложных деталей трехразмерной величины из стали, чугуна и литейной стали.

Общий вид станка представлен на рисунке 12.

Рисунок 12 - Общий вид расточнго станка фирмы TOS мод. WRD-130

Этот станок состоит из станины 1, стола 2, кабины оператора 3, шпиндельной бабки 4, вертикальной стойки 5, телескопической защиты 6.

3. Расточной станок фирмы TOS Varnsdorf мод. TEC Optima

3.1 Схема компоновки

Полностью закрытый фрезерно-расточный станок состоит из неподвижной станины в „T“ образной форме с поперечно переставным вращающимся столом или с палетой и продольно передвижной стойкой.

Станок может быть оснащен автоматической сменой инструмента и автоматической сменой паллет.

Серия предназначена для универсальных и специализированных технологий металлостружечной обработки, включая сверхсовременные технологии пятикоординатной обработки и высокоскоростной обработки HSC

Компоновка станка представлена на рисунке 13.

Рисунок 13 - Компоновочная схема станка фирмы TOS мод. TEC Optima

Этот станок состоит из инструментального магазина 1, устройства автоматической смены инструмента 2, салазок 3, вертикальной стойки 4, шпиндельной бабки 5, привода салазок со шпиндельной бабкой 6, пульта управления 7.

Движения формообразования представлены на рисунке 14.

Рисунок 14 - Движения формообразования станка фирмы TOS мод. TEC Optima

ШПИНДЕЛЬНАЯ БАБКА С ВЫДВИЖНЫМ ШПИНДЕЛЕМ

Диаметр рабочего шпинделя

Коническая полость рабочего шпинделя

ISO 50 / ISO 50 BIG+

Диапазон оборотов рабочего шпинделя

Мощность главного двигателя (S1 / S6-60)

Номинальная крутящий момент (S1)

Макс. момент кручения (S6-60)

ШПИНДЕЛЬНАЯ БАБКА С ИНТЕГРИРОВАННЫМ НЕВЫДВИЖНЫМ ЭЛЕКТРОШПИНДЕЛЕМ

Коническая полость рабочего шпинделя

Макс. обороты шпинделя

Hоминальная мощность электрошпинделя

Макс. момент кручения

ШПИНДЕЛЬНАЯ БАБКА С ИНТЕГРИРОВАННОЙ ФРЕЗЕРНОЙ ГОЛОВКОЙ HUI 50

Коническая полость рабочего шпинделя

ISO 50 / ISO 50 BIG+

Макс. обороты шпинделя

Макс. допустимая передаваемая мощность

Макс. момент кручения

ШПИНДЕЛЬНАЯ БАБКА С ИНТЕГРИРОВАННОЙ ВИЛОЧНОЙ ГОЛОВКОЙ С ЭЛЕКТРОШПИНДЕЛЕМ HV/E-H

Коническая полость рабочего шпинделя

Макс. обороты шпинделя

Hоминальная мощность электрошпинделя

Макс. момент кручения

ШПИНДЕЛЬНАЯ БАБКА С ИНТЕГРИРОВАННОЙ ФРЕЗЕРНОЙ ГОЛОВКОЙ HOI 50

Коническая полость рабочего шпинделя

ISO 50 / ISO 50 BIG+

Макс. обороты шпинделя

Макс. допустимая передаваемая мощность

Макс. момент кручения

ПОВОРОТНЫЕ СТОЛЫ С ПЕРЕМЕЩЕНИЕМ

Макс. вес обрабатываемой детали

Размеры зажимной поверхности

1 250 Ч 1 250

1 250 Ч 1 600

СТОЛ, ЗАИМСТВОВАННЫЙ ОТ ТИПА PRIMA

Макс. вес обрабатываемой детали

Размеры зажимной поверхности

СТОЛ, ЗАИМСТВОВАННЫЙ ОТ ТИПА VARIA

Макс. вес обрабатываемой детали

Размеры зажимной поверхности

1 800 Ч 1 800

1 800 Ч 2 200

1 800 Ч 2 500

Диапазон рабочих подач - X, Y, Z, W

Диапазон рабочих подач - B

Yскоренная подача - X, Y, Z

Yскоренная подача - W

Yскоренная подача - B

Концепция автоматической замены инструментов состоит в создании отдельно стоящей узловой конструкции, которая представляет собой магазин с инструментами и манипулятор с вращающейся рукоятью на двух кронштейнах. Оборудование также позволяет осуществлять автоматическую замену инструментов для фрезерных головок с числовым программным управлением (CNC) положением шпинделя.

Основные технические параметры:

Количество мест для укладки

ТЕХНИЧЕСКИЕ ДАННЫЕ ДЛЯ ЦЕПНОГО МАГАЗИНА

Расстояние между местами укладки

Макс. диаметр инструмента

- при полностью занятом магазине

- при свободных соседних местах

Макс. длина инструмента

Макс. вес инструмента

Среднее время автоматической замены инструмента

Концепция оборудования для автоматической замены поддонов основывается на автоматической замене технических поддонов между закрепленными разгрузочными поддонами, оснащенными манипуляторами, и опорным основанием поддона на агрегате. Поддон на опорном основании на агрегате центрируется при помощи центрирующих стержней и гидравлически фиксируется. В случае двух поддонов, обмен поддонами осуществляется непосредственно между разгрузочными станциями и агрегатом, в случае трех или четырех поддонов между агрегатом и станцией вставляется вращающийся манипулятор с механизмом для перемещения поддона.

Основные технические параметры

Количество палет в системе

Макс. вес заготовки

Зажимная поверхность палеты

1 250 x 1 250 1 250 x 1 600

Размер зажимных Т-образных канавок

Время автоматической замены палет

расточный станок деталь компоновка

головка фрезерная (вертикальная)

головка фрезерная универсальная ручная

UT3-360S, ITS CH 8, ITS CH 16

установка для охлаждения инструментов внешними форсунками

установка для охлаждения инструментов осью шпинделя

UU 800, UU 950, UU 1120, UU 1450, UU 1620, UU 2000, UU 2500

другие насадки для зажима инструментов

Зонды для заготовок и инструментов (HEIDENHAIN, Renishaw, M+H, Bloom, . )

Заключение

В результате проведенной работы был проведён анализ вариантов исполнения расточных станков преимущественно фирмы TOS Varnsdorf.

Список использованной литературы

Подобные документы

Анализ конструкции современных металлорежущих станков, их назначение и технические характеристики. Узлы и виды движения, расчет базовых элементов. Обоснование вида направляющих станка и выбор материала. Указания по эксплуатации и обслуживанию станка.

курсовая работа [613,8 K], добавлен 05.06.2012

Описание токарных станков, назначение и область их применения. Технические характеристики станка модели 163. Описание кинематической схемы. Классификация мехатронных модулей движения. Расчёт шарико-винтовой передачи, геометрических параметров винта.

курсовая работа [1,2 M], добавлен 25.06.2013

Виды и назначение токарных станков. Технология обработки заготовок, сложных и точных деталей больших и малых габаритов. Станки с числовым программным управлением. Устройство токарного станка по точению древесины, инструменты. Наладка и настройка станка.

презентация [12,6 M], добавлен 17.04.2015

Построение 3D модели в "КОМПАС 3D". Выбор режимов резания. Расчет максимальной требуемой мощности станка. Подбор модели станка и оснастки для станка. Генерирующие коды для станков с ЧПУ. Использование запрограммированных команд для управления станком.

контрольная работа [2,3 M], добавлен 24.06.2015

Разработка черновых переходов при токарной обработке основных поверхностей. Описание и анализ конструкции станка 1П756ДФ3. Технологические характеристики и кинематическая схема станка. Настройка станка на выполнение операций, расчёт режимов резания.

курсовая работа [4,9 M], добавлен 04.05.2012

Токарно-винторезные станки: понятие и общая характеристика, сферы практического применения. Структура и основные узлы, принцип работы и технологические особенности. Анализ кинематики токарно-винторезного станка с ЧПУ модели 16К20Ф3, его назначение.

контрольная работа [481,5 K], добавлен 26.05.2015

Основные характеристики универсального легкого токарно-винторезного станка 16К20. Описание набора производимых операций. Технические характеристики и основные параметры конструкции оборудования. Классификация направляющих станков для резки металла.

На расточных станках можно сверлить, рассверливать, зенкеровать, растачивать и развертывать отверстия, подрезать торцы резцами, фрезеровать поверхности и пазы, нарезать резьбу метчиками и резцами и т. д. (рис. 11.6).

Расточные станки подразделяют на горизонтально-расточные, координатно-расточные и алмазно-расточные (отделочно-расточные).Алмазно-расточные станки применяют для тонкой (алмазной) обработки, на них можно растачивать отверстия с отклонением поверхности от цилиндричности в пределах 3—5 мкм. Координатно-расточные станки предназначены для обработки точных отверстий в тех случаях, когда нужно получить точные межцентровые расстояния или расстояния осей отверстий от базовых поверхностей (в пределах 0,005— 0,001 мм).

Рис. 11.6. Работы, выполняемые на горизонтально-расточных станках:

а — растачивание цилиндрических отверстий; б — сверление отверстий; в — обработка вертикальной поверхности торцовой фрезой; г — обработка горизонтальных плоских фасонных поверхностей; д — обработка торца резцом; е — нарезание внутренней резьб резцом

^ УНИВЕРСАЛЬНЫЙ ГОРИЗОНТАЛЬНО-РАСТОЧНЫЙ СТАНОК 2620В

Станок (рис. 11.7) предназначен для обработки деталей больших размеров и массы. На нем можно растачивать, сверлить, зенкеровать и развертывать отверстия, нарезать наружну: и внутреннюю резьбы, цековать и фрезеровать поверхности. На стайке целесообразно обрабатывать детали, у которых нужно растачивать несколько параллельно расположенных отверстий с точным расстоянием между их осями. Станок имеет неподвижную переднюю стойку, поворотный стол с продольным и поперечны перемещением относительно оси шпинделя и планшайбу с радиальным суппортом.

^ Техническая характеристика станка

Диаметр выдвижного шпинделя, мм . 90

Размеры стола, мм:

длина . 1250

ширина . . 1120

Наибольшие перемещения стола, мм:

поперечное . 1000

продольное . 1090

Наибольшее вертикальное перемещение шпиндельной бабки, мм 1000

Наибольшая масса устанавливаемой заготовки, кг . 2000

Наибольшее осевое перемещение выдвижного шпинделя, мм . 710

Частота вращения, мин -1 :

шпинделя . 12,5—1600

планшайбы . 8—200

Осевая подача шпинделя, мм/мин . 2,2—1760

Мощность электродвигателя главного движения, кВт . 8,5/10

Масса станка, т . 12,5

Принцип работы станка заключается в следующем. Инструмент крепят в шпинделе или в суппорте планшайбы, он получает главное движение — вращение. Заготовку устанавливают непосредственно на столе или в приспособлении. Столу сообщается продольное или поперечное поступательное движение. Шпиндельная бабка перемещается в вертикальном направлении по передней стойке (одновременно с ней вертикально перемещается опорный люнет на задней стойке). Расточный шпиндель получает поступательное перемещение (при растачивании отверстий, нарезании внутренней резьбы и т. п.). Суппорт планшайбы перемещается по планшайбе в радиальном направлении. Все эти движения являются движениями подач.

Рис. 11.7. Универсальный горизонтально-расточный станок 2620В:

1 — задняя стойка; 2 — люнет; 3 — станина; 4 — продольные салазки стола; 5 — поперечные салазки стола; 6 — поворотный стол; 7 — планшайба; S — радиальный суппорт; 9 — шпиндельная бабка; 10 — передняя стойка; 11 — шкаф электрооборудования; 12 — электромашинный агрегат

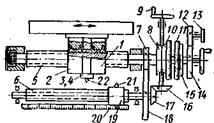

^ Движения в станке (рис. 11.8). Главное движение — вращение шпинделя и планшайбы. Шпиндель и планшайба станка вращаются от двухскоростного электродвигателя мощностью N = = 8,5/10 кВт через коробку скоростей с двумя тройными блоками зубчатых колес Б1 и Б2. Планшайба 4 начинает вращаться при включении муфты М1, которая приводит в движение зубчатое колесо 21, свободно посаженное на валу IV. От вала IV через передачу получает вращение пустотелый вал VII и закрепленная на нем планшайба 4.

Уравнение кинематической цепи для минимальной частоты вращения планшайбы:

Шпиндель 6 получает вращение через колеса (как покакано на схеме) или через зубчатые колеса в зависимости от положения муфты М2.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя:

^ Подачи и быстрые установочные перемещения рабочих органов станка осуществляются от регулируемого электродвигателя М2 мощностью N = 2,1 кВт, работающего в системе генератор — двигатель. Подача и скорость установочных перемещений регулируются в широких пределах путем бесступенчатого изменения частоты вращения вала электродвигателя. Движение рабочих органов станка реверсируется также электродвигателем.

От этого электродвигателя могут осуществляться следующие механические подачи и установочные движения рабочих органов: осевая подача расточного шпинделя 6 и радиальная подача суппорта 5, вертикальное перемещение шпиндельной бабки 3 и одновременное перемещение люнета 1, поперечная и продольная подачи стола 2.

Осевое перемещение расточного шпинделя может осуществляться механически и вручную. Осевая подача расточного шпинделя сообщается от электродвигателя постоянного тока М2 мощностью N = 2,1 кВт через цилиндрическую пару , электромагнитную муфту М5, коническую пару , цилиндрические колесa , коническую передачу , муфту М6, цилиндрические колеса и ходовой винт с шагом р = 20 мм.

При нарезании резьбы необходимо, чтобы за один оборот шпинделя осевое перемещение его было равно шагу нарезаемой резьбы. Расчетная кинематическая цепь при нарезании резьб начинается от шпинделя 6 и заканчивается его осевым перемещением. Необходимый шаг нарезаемой резьбы обеспечивается подбором сменных зубчатых колес .

Радиальное перемещение суппорта планшайбы осуществляется через планетарный механизм. Корпус планетарного механизма вращается от вала VII планшайбы через косозубую передачу .

Кроме того, центральное зубчатое колесо z = 16 этого механизма вращается от вертикального вала через червячную пару , муфту М8 и цилиндрическую пару . Планетарный механизм, суммируя оба эти движения, вращает вал с зубчатым колесом z = 35 и через зубчатую передачу , конические колеса и червячно-реечную передачу перемещает радиальный суппорт планшайбы.

Суппорт расположен на планшайбе, которая может вращаться с различной частотой n'. Это усложняет механизм подач суппорта. Для осуществления движения суппорта на планшайбу свободно насажено зубчатое колесо z = 100, которое получает вращение от зубчатого колеса z = 35, посаженного на левом ведомом валу планетарной передачи. У этой передачи для данного станка ведущими являются корпус (водило) и вал с зубчатым колесом z = 16. Обозначим частоту вращения вала с колесом z = 16 через n1 частоту вращения корпуса (водила) no, а частоту вращения ведомого вала через n4. Для определения частоты вращения валов планетарной передачи используют формулу Виллиса:

где m — число наружных зацеплений (для данного случая m = 2).

Подставив в формулу Виллиса значения чисел зубьев зубчатых колес z1, z2, z3 и z4, получим

Отсюда выводим формулу для определения частоты вращения ведомого вала:

Теперь находим частоту вращения зубчатого колеса z = 100 при выключенном механизме подач, т. е. при n1 = 0 и при планшайбе, вращающейся с частотой n':

Следовательно, частота вращения зубчатого колеса z = 100 при выключенном механизме подач будет совпадать с частотой вращения планшайбы, т. е. зубчатое колесо z = 100 будет вращаться синхронно с планшайбой и суппорт не будет иметь радиального перемещения. Для определения величин радиального перемещения суппорта необходимо знать передаточное отношение i -передачи от вала с зубчатым колесом z = 16 до вала с колесом z = 23:

Тогда уравнение кинематической цепи подачи радиального суппорта будет иметь вид

Вертикальное перемещение шпиндельной бабки осуществляется вертикальным ходовым винтом с шагом р = 8 мм при включенной муфте М3.

Вертикальное перемещение люнета производится ходовым винтом с шагом р = 6 мм одновременно и синхронно с вертикальным перемещением шпиндельной бабки. Точное положение люнета относительно оси шпинделя по высоте корректируют вручную, вращая гайку, перемещающую люнет.

Продольное перемещение стола осуществляется ходовым винтом с шагом р = 10 мм при включенной муфте М4, поперечное перемещение стола — от электродвигателя N = 2,1 кВт с помощью винта с шагом р = 8 мм. Стол поворачивается либо от отдельного электродвигателя МЗ мощностью N — 1,5 кВт, либо вручную.

Рис. 11.8. Кинематическая схема станка 2620В

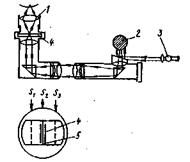

АЛМАЗНО-РАСТОЧНЫЕ СТАНКИ

На алмазно-расточных станках выполняют тонкое растачивание точных цилиндрических и конических отверстий, а при наличии дополнительной оснастки их используют также для обработки торцов, канавок, фасонных поверхностей вращения и т. п. Алмазно-расточные станки подразделяют на вертикальные и горизонтальные, одно- и многошпиндельные. Горизонтальные станки могут быть односторонними и двусторонними.

На алмазно-расточных станках обрабатывают детали при высоких скоростях резания (до 1000 м/мин), малых подачах (0,01 — 0,1, мм/об) и малых глубинах резания (0,05—0,5 мм). В качестве инструментов применяют алмазные и твердосплавные резцы.

^ Движения в станке (рис. 11.9). Главным движением в алмазно-расточных станках является вращение шпинделя с инструментом. Вертикальные одношпиндельные алмазно-расточные станки имеют разделенный привод главного движения, т. е. вращение шпинделю от коробки скоростей передается через ременную передачу. В горизонтальных алмазно-расточных станках, предназначенных для более точных работ, коробка скоростей отсутствует; электродвигатель расположен вне станка, и шпинделям расточных головок вращение сообщается только с помощью ременной передачи. Необходимая частота вращения шпинделя настраивается ступенчатыми или сменными шкивами.

Рис. 11.9. Алмазно-расточные станки: а — вертикальный; б — горизонтальный

Движение подачи в вертикальных одношпиндельных станках сообщается шпинделю, в горизонтальных односторонних и двусторонних станках — столу с установленным приспособлением для закрепления заготовки. Стол совершает сложный цикл рабочих и быстрых перемещений, подавая заготовку то к одним, то к другим шпиндельным головкам, установленным на мостиках. В специализированных алмазно-расточных станках движение подачи сообщается шпиндельным головкам, а заготовка остается неподвижной. Для получения подач чаще всего используют гидравлический привод, бесступенчато регулирующий подачу.

Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Вращение на шпиндель для получения малых параметров шероховатости обрабатываемой детали передается ременной передачей. Шпиндель и закрепленные на нем детали обычно уравновешивают. Применение гидравлической установки дает возможность не только применять бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка выносят за пределы станка, что также способствует повышению точности и уменьшению тепловых деформаций базовых деталей станка.

Тонкое (алмазное) растачивание имеет следующие достоинства: в порах обработанной поверхности отсутствуют абразивные зерна, наблюдаемые при обработке абразивным инструментом (шлифованием и хонингованием); высокая точность обработки отверстий, отклонение от кругдости 0,003—0,005 мм и параметр шероховатости поверхности Ra = 0,16 . 0,63 мкм.

^ КООРДИНАТНО-РАСТОЧНЫЕ СТАНКИ

На координатно-расточных станках можно размечать и центровать, сверлить, развертывать и окончательно растачивать отверстия, обрабатывать фасонные контуры, фрезеровать торцы бобышек и др. Станки этого типа применяют для обработки точных отверстий в тех случаях, когда расстояния между их осями или расстояния их осей до базовых поверхностей детали должны быть выдержаны с очень высокой точностью.

Точные расстояния между осями обработанных отверстий и принятыми базовыми поверхностями получают на этих станках без применения каких-либо приспособлений для направления инструмента. Для точного отсчета перемещений подвижных узлов станка координатно-расточные станки имеют специальные устройства: точные ходовые винты с лимбами и нониусами, жесткие и регулируемые концевые меры вместе с индикаторными устройствами, точные линейки в сочетании с оптическими приборами и индуктивные проходные винтовые датчики. При этом применяют механические, оптико-механические, оптические, оптико-электрические и электрические системы.

Координатно-расточные станки бывают одно- и двухстоечные. Одностоечные координатно-расточные станки обычно снабжают крестовым столом, который может перемещаться в двух взаимно перпендикулярных направлениях (продольном и поперечном). Шпиндель имеет вращательное движение и движение подачи в осевом направлении. У двухстоечных координатно-расточных станков стол может перемещаться только в продольном направлении, а поперечное перемещение по траверсе получает головка со шпинделем. Координатно-расточные станки можно использовать как измерительные машины для проверки размеров деталей и особо точных разметочных работ. Во избежание температурных влияний окружающей среды на точность работы эти станки необходимо устанавливать в изолированном помещении, где поддерживается температура 20 °С.

Основной особенностью одностоечного координатно-расточного станка 2А450 (рис. 11.10) является то, что он оборудован оптическими устройствами, позволяющими отсчитывать целую и дробную части размера. Поэтому точность отсчета перемещений стола не зависит от механизмов, перемещающих стол, и не нарушается даже при изнашивании этих механизмов. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат 0,001 мм, в полярной системе — 5 угл. с.

Координаты отсчитывают с помощью точных масштабных зеркальных валиков и оптических приборов. Зеркальные валики представляют собой стержни из коррозионно-стойкой стали, на которых нанесены тонкие винтовые риски с точным шагом. Поверхность валиков доведена до зеркального блеска. Координаты устанавливают по точным шкалам при наблюдении через специальные микроскопы. Зеркальный валик размещают на столе станка и перемещают вместе с ним. На рис. 11.11 показана схема хода лучей при наблюдении продольно расположенного размера. От осветительного элемента 3 на поверхность валика 2 направляется пучок света, который отражается от валика и, проходя, через ряд призм и линз, попадает в микроскоп 1. В микроскоп видна освещенная поверхность валика и риска 5. Риска может быть в положениях s1, s2 или s3. Для правильного отсчета положений стола его надо передвигать до тех пор, пока риска 5 не расположится точно между двумя неподвижными линиями 4 визира (эти линии нанесены на тонкую стеклянную пластинку). Следовательно, если риска 5 видна в положениях slили s3, то стол нужно сдвинуть так, чтобы риска заняла положение s2.

Рис. 11.10. Координатно-расточный станок 2А450:

1 — станина; 2 — стойка; 3 — шпиндельная бабка; 4 — стол

Перемещения измеряют с помощью шкал зеркальных валиков. Перемещения, равные целым миллиметрам, отсчитывают по масштабным линейкам с миллиметровыми делениями. Перемещения, составляющие доли миллиметров, отсчитывают по лимбам, закрепленным на валиках со шкалами. Точность отсчетов зависит от точности шага рисок масштабного валика.

Сущность индуктивного метода отсчета координат, который применяют на некоторых координатно-расточных станках, состоит в следующем. На станке имеется индуктивный винтовой механизм (рис. 11.12), который содержит винт-якорь 5 и датчик, состоящий из проходных гаек 1 и 2 с шагом 5 мм. Шаг винта-якоря также равен 5 мм. Датчик прикреплен к столу и перемещается вместе с ним. Гайки являются сердечниками, на которые намотаны катушки, создающие в гайках магнитный поток при прохождении тока. Между наружной поверхностью винта и внутренней поверхностью гайки имеется радиальный зазор 0,3— 0,4 мм.

Каждая из гаек-сердечников смещена относительно другой на полшага. Суммарные воздушные зазоры между торцами витков гаек 1 и 2 и винта-якоря 5 будут равны и минимальны лишь водном относительном положении. Это положение повторяется на каждом шаге винта-якоря. Во всех других случах при перемещении в пределах шага увеличение зазоров в одном полудатчике сопровождается уменьшением их в другом. Это приводит к изменению силы тока в цепи электроиндикатора (микроамперметра со шкалой ±100 мкА). Когда зазоры в обоих полудатчиках равны, сила тока в цепи электроиндикатора будет равна нулю. Таким образом, при перемещении датчика вместе со столом относительно винта будет фиксироваться точное положение стола через каждые 5 мм.

Рис. 11.11. Оптическая система для отсчетов положения стола

После обработки первого базового отверстия лимб 11 устанавливают в нулевое положение. Отключают лимб//фрикционной муфтой. Лимб 10 связывается с червячным колесом 8фрикционными вальцами, находящимися под воздействием пружин. Благодаря этому лимб можно также установить в нулевое положение. Положение стола определяют по линейке 20.

Для автоматического исправления ошибок отсчетного механизма (неточность шага и биение винта-якоря, неточность электрической системы механизма) имеется специальный корригирующий диск, который через рычажную систему в соответствии с заранее обнаруженными ошибками поворачивает нониусный лимб. Конструкция и принцип работы датчика для набора и установки поперечных координат аналогичны рассмотренным.

Читайте также: