Аддитивные технологии в авиастроении реферат

Обновлено: 04.07.2024

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Лазерная плавка металлов обретает все более важную роль в авиастроительной отрасли за счет более коротких производственных циклов, повышенной экономичности и практически неограниченной свободы дизайна. В то же время все более очевидными становятся и такие преимущества, как возможность изготовления более легких деталей под впечатлением от бионики. Хорошим примером являются 3D-печатные кронштейны для Airbus A350 XWB. Ранее, эти компоненты изготовлялись за счет фрезеровки алюминиевых болванок, теперь же стало возможным изготовление 3D-печатных титановых деталей. Само собой, это привело к значительной экономии веса. Так, в случае с титановым кронштейном была достигнута экономия в 30%. Меньший вес летательного аппарата при сохранении его аэродинамических характеристик означает более высокую грузоподъемность и, как следствие, повышенную рентабельность.

Есть и другие факторы, связанные не столько с эксплуатацией, сколько с самим производством. Затраты на оборудование, необходимое для аддитивного производства титановых компонентов выходят дешевле, чем производство с помощью субтрактивных методов. Кроме того, сокращается и сам производственный цикл. Компания Concept Laser указывает на сокращение затраченного времени на 75% и выше. Производство авиационных деталей за счет механической обработки дает порядка 95% отходов по весу, в то время как лазерная плавка с использованием технологии Laser CUSING сокращает долю отходов до 5%. Что не менее важно, любые ошибки в дизайне могут быть замечены и исправлены на ранних стадиях производства, а корректировка дизайна не требует дорогостоящей перенастройки производственных линий – достаточно лишь изменить цифровую модель.

Новые возможности заставляют дизайнеров по-новому смотреть на конструкцию авиационных систем. Интересной особенностью 3D-печатных авиастроительных деталей стало применение бионики. В частности, выборочная лазерная плавка или спекание позволяют создавать пористые детали. В данном случае дизайнеры позаимствовали идею строения костей птиц. Как результат, детали получаются значительно более легкими, но при этом сохраняют необходимую прочность. Аналогичным образом можно создавать сложные системы внутренних каналов для охлаждения создаваемых деталей в ходе эксплуатации. Все это возможно благодаря способности 3D-печати создавать сложные внутренние структуры, чего было бы невозможно добиться с помощью фрезеровки и даже литья.

Начиная с февраля 2014 года, авиакомпания Air Transat из Монреаля использует запчасти, напечатанные и доставленные компанией Airbus. Дело в том, что авиалинии понадобились детали для ремонта сидений бортпроводников, но оригинальный производитель уже закрыл производство, а оборудование было утилизировано. Перед Airbus стоял выбор: либо потратить $36 000 на новое оборудование, либо использовать 3D-печать. Остановившись на печати, компания сумела произвести необходимые части по более низкой цене. Этот инцидент стал переломным для Airbus: теперь компания ориентируется на создание децентрализованной сети печатных центров для производства пластиковых деталей на местах по мере необходимости. Подобным же образом в компании рассматривают и будущую логистику металлических компонентов.

Одним из предметов для критики стало ограничение по размеру, накладываемое ограниченным объемом рабочих камер 3D-принтеров. Но, как указывает генеральный директор Concept Laser Франк Херцог, напечатанные металлические детали в свою очередь поддаются сборке с помощью сварки. С момента основания, Concept Laser постоянно работает над увеличением объема и скорости построения. За это время максимальный размер рабочих камер был увеличен на 700%, а мощность лазерных излучателей доведена до 1000 Вт. Как результат, время производственного цикла для алюминиевых деталей сократилось в 10-15 раз. Более серьезной проблемой является тенденция к закручиванию при производстве больших деталей. Именно этот фактор и накладывает основные ограничения на размер изделий, так как простое увеличение размера рабочей камеры не представляет большой сложности.

Вероятнее всего, полностью или почти полностью печатные авиалайнеры в течение ближайших лет не появятся. Но в такой же степени вероятно и постепенное наращивание использования 3D-печатных компонентов в авиастроении. Быстрое развитие технологий аддитивного производства будет выражаться в снижении себестоимости и сокращении времени, затрачиваемого на производственный цикл. В настоящее время установки Concept Laser уже позволяют создавать детали размером до одного метра, включая компоненты реактивных двигателей.

Использование оборудования для аддитивных технологий в мировом технологическом сообществе. Прогноз роста мировых объемов продаж и услуг аддитивного производства. Фрагмент фюзеляжа вертолета с топологической оптимизацией. Облегченная консоль крыла.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 02.04.2019 |

| Размер файла | 897,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Аддитивные технологии в автоматизированном производстве авиационной техники

Езерская Е.М.

В настоящее время Россия все более активно включается в процесс внедрения аддитивных технологий (АД) в разные области промышленности. Радует то, что наибольшую заинтересованность в использовании аддитивных процессов с момента их появления проявляет такая наукоемкая и высокотехнологичная область, как авиационно-космическая отрасль, во многом обеспечивающая технологическую независимость и безопасность страны. аддитивное производство фюзеляж консоль

К настоящему времени в России АД в основном используются для изготовления моделей, прототипов, отдельных элементов деталей и отдельных запасных частей. По прогнозам, к 2025 году рынок достигнет 25 млрд долларов, и доля России в нем 2%, рисунок 1.

Рисунок 1 - Использование оборудования для аддитивных технологий в мировым технологическим сообществом

Использование аддитивных технологий (АД) в мире также активно растет, что связано с их новыми возможностями для производства, а также быстрым совершенствованием и удешевлением, рисунок 2.

Доступность аддитивных технологий дает возможность наладить производство необходимых деталей на собственных площадках, исключив посредников, поставщиков, риски доставки, сократив себестоимость производства.

Аддитивная технология позволяет получать очень сложные профили фактически без потерь материала, сразу выращивая изделие с такими полостями, которые металлорежущий инструмент просто не может обеспечить.

Рисунок 2 - Прогноз роста мировых объемов продаж и услуг аддитивного производства

Для этих отраслей остро стоят проблемы сокращения затрат при одновременном повышении эффективности производства, снижении производственных рисков и повышении качества изделий.

В связи с этим D-печать применяется в авиационной промышленности не первый год. Такие авиапроизводители, как, например, Airbus, применяют технологию для изготовления различных компонентов самолетов; количество деталей, которые компания печатает на 3D-принтерах, исчисляется тысячами. В начале этого года был изготовлен первый сертифицированный Федеральным управлением гражданской авиации США конструктивный элемент воздушного судна из титана.

Это событие ознаменовало признание 3D-печати в качестве одной из ключевых производственных технологий в авиастроении. Что касается интерьера салона, то недавно в регионе Ближний Восток и Северная Африка (MNA) для Etihad Airways, второй по величине авиакомпании Объединенных Арабских Эмиратов, была разработана первая сертифицированная деталь интерьера, изготавливаемая по технологии 3D-печати.

Крупнейшая авиакомпания ОАЭ Emirates не собирается отставать в области аддитивного производства от своего конкурента. В середине ноября 2017 года Emirates объявила, что намерена использовать 3D-принтеры для производства деталей салона самолета, включая кожухи системы видеонаблюдения и решетки вентиляционных отверстий. Последние уже сертифицированы и установлены для проведения бортовых испытаний на самолетах авиакомпании, рисунок 3.

Emirates совместно с 3D Systems готовится к производству кожухов системы видеонаблюдения с использованием технологии селективного лазерного спекания (SLS) и нового материала DuraForm ProX FR1200 Nylon от 3D Systems, который соответствует нормам огнестойкости, принятым в аэрокосмической промышленности для деталей салона, а также стандартам густоты и токсичности дыма AITM. По данным 3D Systems, изделия из этого материала обладают отличным качеством поверхности и удобны в постобработке. На авиашоу в Дубае 3D Systems продемонстрировала материал, а также другие решения для 3D-печати.

Рисунок 3 - Авиакомпания Emirates применяет 3D-печать для производства кожухов системы видеонаблюдения и решеток вентиляционных отверстий

Emirates совместно с европейской компанией UUDS разработала и изготовила на 3D-принтере решетки вентиляционных отверстий, которые также были созданы с использованием селективного лазерного спекания. Среди причин, по которым было решено применить технологию 3D-печати, авиакомпания указывает на прочность и более низкий вес деталей, напечатанных на 3D-принтере. Изготовленный таким способом кожух видеомонитора на 9-13% легче аналога, произведенного по традиционной технологии, что может способствовать значительному сокращению расхода топлива и затрат авиакомпании Emirates. Кроме того, 3D-печать позволяет производить детали по мере необходимости, устраняя необходимость в поддержании большого фонда запасных частей или длительном ожидании их поставки [2].

Ученые политехнического института Южно-Уральского государственного университета напечатали на 3D- принтере детали нового бесколлекторного авиадвигателя для авиатехники, где магнит состоит из редкоземельных элементов, а обмотка представляет систему токопроволящих катушек. При поступлении тока в такой мотор возникает движущееся магнитное поле, которое и заставляет крутиться ротор [3].

Согласно прогнозу консалтинговой компании Gartner, к 2021 году самолеты будут на 75% собраны из элементов, которые напечатаны на 3D-принтере. Ее аналитики утверждают, что именно авиастроение - наиболее перспективная отрасль, где внедряются аддитивные технологии. Уже сейчас они применяются для печати прототипов и некоторых видов деталей.

Рисунок 4 - Фрагмент фюзеляжа вертолета с топологической оптимизацией

Рисунок 5 - Облегченная консоль крыла. FIT AG

Чем же именно выгодны аддитивные технологии в области авиастроения?

- они помогают сократить время на производство объекта. Напечатать деталь быстрее и проще, чем сделать ее с помощью литья или фрезеровки. К тому же промышленные 3D-принтеры способны создавать разные виды объектов, а значит, все производственные мощности можно сосредоточить в одной локации. Используя принтер для объемной печати, французская компания Latйcoиre создала часть самолетной двери за два дня, что на 95% меньше обычного срока;

- устройства для 3D-печати позволяют изготовить из цельного куска материала те детали, которые раньше можно было лишь собрать. Например, компания GE Aviation усовершенствовала форсунки, которые раньше состояли из 20 элементов. С помощью аддитивных технологий детали теперь делают цельнопечатными;

- в авиастроительной отрасли важен вес объектов и их элементов. С помощью 3D-печати детали получаются более легкими (что повышает эффективность их использования). Они делают летательный аппарат меньшим по весу - в итоге он использует значительно меньше топлива;

- объемная печать снижает количество отходов производства на 70-95% процентов.

Список использованных источников

Подобные документы

Стадии производства вертолетов на ОАО "Казанский вертолетный завод". Операции технологического процесса окрашивания шпангоутов фюзеляжа вертолета. Характеристика лакокрасочного покрытия грунтовкой; материалы, оборудование. Контроль; условия труда рабочих.

отчет по практике [138,4 K], добавлен 01.04.2017

Структура автоматизированной системы управления и подготовки производства. Функции управления по иерархическим уровням. Схемы информационных потоков в автоматизированном производстве. Выбор состава и количества средств вычислительной техники.

реферат [1008,7 K], добавлен 09.11.2010

Понятие технологии как науки о производстве, способах переработки сырья и материалов в средства производства и предметы потребления. Экономическая природа технологий. Виды и классификация технологий. Классификация отраслей по технологическому уровню.

презентация [161,0 K], добавлен 18.04.2010

Виды технологий прототипирования. Требования для стеклянных и полимерных оптических изделий. Применение технологии быстрого прототипирования при проектировании оснастки литьевой формы. Изготовление оптических изделий с применением аддитивных технологий.

курсовая работа [746,0 K], добавлен 12.05.2014

Понятие международного движения технологий, его причины, формы и особенности. Правовые формы защиты технологий. Лицензионная торговля. Оценка объемов передачи технологии. Инжиниринговые операции. Международное техническое содействие.

реферат [31,9 K], добавлен 04.12.2004

Технологическая схема производства, сравнительная характеристика оборудования. Назначение, устройство и принцип действия оборудования, которое входит в технологическую линию. Правила эксплуатации и техники безопасности. Выполнение расчетов оборудования.

курсовая работа [2,8 M], добавлен 01.12.2009

Анализ разновидностей технологии и их характеристика. Технологическая структура общественного производства. Государственная система стандартизации Республики Беларусь. Описать на примерах использование роторной технологии.

Ключевые слова: авиационная техника, аддитивные технологии, вертолёты, послойный синтез, самолёты.

Пожалуй, нет сегодня в машиностроении технологий производства, развивающихся столь же динамично, как аддитивные технологии или, иначе, технологии послойного синтеза. Ведущие мировые эксперты называют их в числе стратегически значимых и связывают с их развитием и внедрением дальнейшее инновационное развитие машиностроения [1].

Однако, в одной из наиболее передовых отраслей отечественного машиностроения — авиационной, хотя и имеется опыт практического использования аддитивных технологий, реальное их применение крайне ограничено. При этом, если в отечественном авиационном двигателестроении есть примеры послойного синтеза опытных образцов готовых изделий — основных элементов газотурбинных двигателей, таких как лопатки и цельные рабочие колёса турбин, камеры сгорания, то в производстве самолётов и вертолётов аддитивные технологии если и применяются, то в основном при изготовлении технологической оснастки для изготовления элементов конструкции со сложной геометрией поверхности — штампов, пресс-форм и т. п. Примеры же непосредственного послойного синтеза элементов конструкции крайне редки и ограничиваются изготовлением аналогов сварных элементов топливной и гидравлической систем, элементов интерьера и других неответственных деталей [1].

Какие же обстоятельства сдерживают сегодня внедрение аддитивных технологий в отечественном авиастроении?

Несмотря на то, что в конструкциях воздушных судов неуклонно растёт доля элементов, изготавливаемых из полимерных композитных материалов и прочих пластиков, большинство деталей конструкции самолётов и вертолётов по-прежнему изготавливаются из металлических сплавов — алюминиевых, титановых, специальных конструкционных сталей. Сплавы этих групп обладают критически важными для летательных аппаратов высокими механическими свойствами, квазиизотропными или с анизотропностью, выраженной в меньшей степени, чем у применяемых в конструкции планера слоистых полимерных композитных материалов. Изготовленные из таких сплавов детали, в общем случае, имеют большую прочность при меньшей массе и габаритах.

В настоящей статье все технологии рассматриваются с точки зрения производства именно металлических деталей конструкции воздушных судов.

Изготовление металлических изделий — это последовательность технологических процессов формообразования и обработки металла или сплава.

Самым древним и распространённым методом формообразования является литьё. Однако, даже на современном уровне литейного производства, металлическим отливкам в той или иной степени, в зависимости от метода литья, присущи следующие недостатки:

– нестабильные и неоптимальные для данного сплава механические свойства, ввиду наличия тех или иных характерных дефектов, неоднородности химического состава и структуры,

– существенные отклонения от номинальной формы и размеров, ввиду сначала термической усадки и неравномерного застывания жидкого металла, затем термической усадки и неравномерного остывания тела в условиях, стеснённых литьевой формой, при неоднородной структуре материала и нерегулярной или сложной форме отливки,

– низкое качество поверхности.

Для улучшения структуры и механических свойств металлических изделий, полученных литьём, применяются высокотемпературная механическая обработка давлением — ковка / штамповка, а также дополнительная термическая обработка. Они придают соответствующим деформируемых и улучшаемым металлическим сплавам те или иные уникальные механические свойства, управление которыми существенно влияет на весовое совершенство конструкции, критически важное для лётно-технических и тактико-технических характеристик любого воздушного судна. Однако, и механическая обработка давлением, и термическая обработка неизбежно вызывают дополнительные изменения формы и размеров, а также ухудшение качества поверхности изделия [2].

Для того, чтобы форма и размеры готового изделия с высокой точностью соответствовали номинальной, а качество поверхности было высоким, литьём, ковкой / штамповкой и термообработкой изготавливаются грубые, имеющие нужные механические свойства и специально предусмотренные технологические припуски полуфабрикаты, которые далее подвергаются субтрактивной обработке — удалению части материала с поверхности заготовки механической обработкой резанием, слесарной и др. [2]

Другим методом формообразования, массово внедрённым в производство во второй половине 19 века и успевшим стать традиционным, является спекание изделий из порошкового / волокнового материала заполнением им полости заданных формы и размеров с последующим сжатием, нагревом и выдержкой полученной порошковой формовки при температуре ниже точки плавления основного компонента. Современные технологии порошкового производства позволяют изготавливать изделия высокой точности и с высоким качеством поверхности, в том числе с получением псевдосплавов из металлических и неметаллических материалов, не сплавляемых литьём. Однако, характерной чертой порошковых изделий, в особенности металлических, является остаточная пористость. Механические свойства спечённых металлических изделий значительно более низкие в сравнении со свойствами изделий, изготовленных литьём и подвергнутых ковке / штамповке и термической обработке. Ряд технологий порошковой металлургии предусматривает для снижения влияния пористости и улучшения механических свойств металлических изделий инфильтрацию (заполнение) пор порошковой формовки расплавленными металлами или сплавами, а также её горячее изостатическое формование в эластичной или деформируемой оболочке в условиях всестороннего сжатия, при температуре выше температуры рекристаллизации [3].

Спеканием сегодня изготавливается пренебрежимо малая доля металлических деталей воздушных судов, сравнимая с долей литых металлических деталей.

Первые аддитивные технологии позволяли использовать в качестве рабочего материала лишь узкую номенклатуру термопластов или фотополимеризующихся композиций. В силу низких прочностных характеристик таких материалов такие технологии применялись только для быстрого прототипирования — создания грубых моделей, макетов и прототипов, как правило для демонстрации заказчику или другому лицу, принимающему решение, реже с целью проверки реализуемости того или иного нового технического решения [1].

Долгие годы главным направлением развития аддитивных технологий оставалось создание технологий производства готовых металлических изделий, пригодных для машиностроительной отрасли. Такие технологии появились в 2000-х годах [1].

Современные аддитивные технологии позиционируются их разработчиками и поставщиками как технологии промышленного производства готовых деталей или полуфабрикатов высокой степени готовности из полимерных материалов, металлических материалов или их композиций с неметаллическими материалами.

Аддитивные технологические процессы делятся:

– по способу фиксирующей обработки материала — на процессы спекания и сплавления,

– по способу формирования слоя — на процессы синтеза на подложке и процессы прямого подвода энергии и материала [4].

Процессы спекания могут осуществляться только синтезом на подложке, а процессы прямого подвода энергии и материала — только сплавлением.

В процессах спекания, в рабочей камере сначала выкладывается и разравнивается сплошной слой порошкового / волокнового материала, затем:

– в пределах текущего сечения трёхмерной модели детали, происходит его линейно-строчная обработка связующим составом-пластификатором или составом-активатором,

или, в ряде технологий,

Процессы сплавления на подложке отличаются от процессов спекания тем, что после того, как в рабочей камере выкладывается и разравнивается сплошной слой порошкового / волокнового материала, в пределах текущего сечения трёхмерной модели детали происходит его линейно-строчное сплавление под воздействием тепловой энергии от внешнего источника [4].

В процессах прямого подвода энергии и материала, в пределах текущего сечения изделия осуществляется линейно-строчная подача рабочего материала с одновременным его соединением путём сплавления под воздействием тепловой энергии от внешнего источника [4].

Особенностью процессов прямого подвода энергии и материала является необходимость синтеза изделия вместе со специальными удерживающими его от термических и гравитационных деформаций технологическими поддержками, а также необходимость последующего их удаления. Для процессов синтеза на подложке в этом нет необходимости — будущее изделие при построении находится в массиве порошка, и не спекаемая его часть сама выполняет функцию поддержек [1].

Процессы прямого подвода энергии и материала позволяют применять в качестве рабочего материала не только порошковые / волокновые материалы, но также проволоку или прутки [1].

В процессах сплавления в качестве внешнего источника тепловой энергии применяются лазерное излучение, поток электронов или плазмы, электрический ток или дуга [1].

Аддитивные технологические процессы спекания по сути являются современными более производительными и гибкими аналогами традиционного порошкового производства. Они не требуют применения пресс-форм, однако, для снижения влияния внутренней пористости и достижения механических свойств металлических изделий, сравнимых со свойствами изделий традиционной порошковой металлургии, дополнительно требуются инфильтрация и горячее изостатическое прессование синтезированного изделия, а его качество поверхности, точность формы и размеров в общем случае ниже, чем у традиционных металлических порошковых изделий [1].

Аддитивные технологические процессы сплавления, имеют немного общего с литьевым производством — они не требуют применения литьевых форм и обязательного использования специальных литейных сплавов. Качество поверхности, точность формы и размеров, механические свойства изделия, синтезированного сплавлением, в общем случае выше, чем у традиционных металлических отливок, однако не достигают уровня изделий, изготовленных литьём и подвергнутых ковке / штамповке, термической обработке, механической обработке давлением, резанием и финишной обработке [1].

Рис. 1. Сравнение современных аддитивных технологий и традиционных технологий изготовления металлических деталей

Рис. 2. Средневзвешенная оценка технологий, с учётом различной важности рассмотренных параметров для производства воздушных судов

Как видно из графика, приведённого на Рис. 2, аддитивные технологии сплавления (5) пока не достигли уровня традиционных технологий изготовления металлических деталей самолётов и вертолётов (3), а аддитивные технологии спекания (4) находятся приблизительно на одном уровне с литьевым производством (1).

Даже такое, казалось бы, незначительное отставание в уровне является решающим в вопросе целесообразности применения той или иной технологии авиационной отрасли, в которой для производства воздушных судов используются только самые лучшие технологии. В отдельных случаях решение в пользу той или иной технологии принимается даже если в краткосрочной перспективе прямой экономический эффект от неё будет отрицательным, но эта технология обеспечит уникальные характеристики самой продукции, а не производству. А современные аддитивные технологии сулят экономическую выгоду производству, но, к сожалению, пока не готовы доказать, что позволят сделать лучше продукты отрасли — самолёты и вертолёты.

Если говорить о нормативно-правовой базе, регулирующей применение аддитивных технологий в отечественной авиационной отрасли, то на конец 2019 года Росстандартом приняты лишь два соответствующих национальных стандарта РФ:

– ГОСТ Р 57558–2017 Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения,

– ГОСТ Р 57589–2017 Аддитивные технологические процессы. Базовые принципы. Часть 2. Материалы для аддитивных технологических процессов.

А вот нормативных документов, регулирующих сами технологические процессы синтеза, устанавливающие требования к микроструктуре, макроструктуре, химическому составу и прочим нормативным параметрам готовых изделий, а также методы и объём контроля и испытаний синтезированных образцов-свидетелей и готовых изделий, вовсе не существует.

В последнее десятилетие количество металлических порошковых материалов, одобренных и сертифицированных разработчиками технологий послойного синтеза, выросло на порядок. Но ни разработчики материалов, ни разработчики аддитивных технологий, использующих эти материалы, если проводят дорогостоящие испытания для установления механических свойств синтезированных изделий, то держат их результаты в секрете. Пределы прочности и пропорциональности известны для единиц из синтезируемых изделий, а о пределах выносливости и говорить не приходится.

Если кратко резюмировать текущее положение аддитивных технологий для изготовления металлических деталей в отечественном авиастроении, то можно констатировать, следующее:

– аддитивные технологии пока не достигли уровня традиционных технологий изготовления металлических деталей воздушных судов, хотя технологии сплавления и достаточно близки к нему,

– существующая в РФ нормативно-правовая база в области аддитивных технологий не способна регулировать их применение в отечественной авиационной отрасли,

– отсутствие информации о механических свойствах синтезированных изделий, в первую очередь пределов выносливости, не позволяет ни применять аддитивные технологии в конструкции самолётов и вертолётов с точки зрения действующих на территории РФ норм лётной годности винтокрылых летательных аппаратов, ни даже приблизительно оценить перспективы применения аддитивных технологий в конструкции воздушных судов.

Учитывая сказанное, к сожалению, сегодня в отечественной авиационной отрасли применять аддитивные технологии представляется возможным только для изготовления макетов, прототипов и технологической оснастки.

В сложившейся ситуации выходом может стать только государственная поддержка в виде федеральной целевой программы по созданию отечественных авиационных аддитивных технологий, предусматривающей с одной стороны, прикладные исследования технологий и материалов при участии разработчиков авиационной техники, с другой стороны — создание опытных образцов деталей авиационной техники на базе разработчиков аддитивных технологий.

Комплексный план предусматривает:

– создание единой информационной среды,

– создание отечественных порошковых композиций нового поколения и отработка соответствующих режимов их синтеза,

– разработку системы нормативной документации для обеспечения внедрения аддитивных технологий на предприятиях государственных корпораций авиационной, ракетно-космической, судостроительной и атомной промышленности (разработка стандартов аттестации и сертификации технологий цифрового аддитивного производства, методик конечно-элементного анализа технологических процессов и деталей) [5].

Будем верить, что выполнение мероприятий Комплексного плана создаст фундамент для плодотворного совместного будущего отечественного авиастроения и отечественного аддитивного производства.

1. М. А. Зленко, А. А. Попович, И. Н. Мутылина. Аддитивные технологии в машиностроении. — СПб.: Издательство политехнического университета, 2013. — 222 с.

2. ГОСТ3.1109–82. Единая система технологической документации. Термины и определения основных понятий.

3. ГОСТ 17359–82. Порошковая металлургия. Термины и определения.

4. ГОСТ Р 57558–2017/ISO/ASTM 52900:2015. Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения.

Основные термины (генерируются автоматически): материал, изделие, авиационная техника, качество поверхности, механическая обработка, отечественная авиационная отрасль, послойный синтез, прямой подвод энергии, процесс спекания, традиционная технология изготовления.

Использование оборудования для аддитивных технологий в мировом технологическом сообществе. Прогноз роста мировых объемов продаж и услуг аддитивного производства. Фрагмент фюзеляжа вертолета с топологической оптимизацией. Облегченная консоль крыла.

Подобные документы

Технологии и оборудование аддитивного производства. Анализ отрасли аддитивных технологий в России. Характеристика задачи активного формирования отрасли аддитивных технологий для обеспечения стратегического технологического суверенитета страны в будущем.

статья, добавлен 12.03.2019

Особенности применения аддитивных технологий в авиационной промышленности. Разработка методики применения аддитивных технологий на этапах изготовления опытных образцов агрегатов и узлов авиационной техники. Проверка прочностных характеристик образца.

статья, добавлен 27.05.2018

Выбор технологий производства, требующих наименьших затрат и выполняемых в кротчайшие сроки. Аддитивные технологии - технологии, которые позволяют изготавливать изделия за счет послойного синтеза, или послойного выращивания изделий по цифровой 3D-модели.

статья, добавлен 30.07.2017

Рассмотрение технологических и физических особенностей основных аддитивных технологий производства ответственных изделий из металлов и сплавов. Оценка мирового рынка изделий селективного лазерного плавления и селективного электронно-лучевого сплавления.

статья, добавлен 31.08.2015

Создание и внедрение инновационных наукоемких продуктов и услуг, способных повлиять на физическую доступность авиационного транспорта, снижение себестоимости и повышение качества авиаперевозок. Использование аддитивных технологий области авиастроения.

статья, добавлен 17.12.2019

Разработка формализованных процедур функционального контроля надежности изделий авиационной техники в эксплуатации. Создание схем организации работ и функций исполнителей при проведении работ по переводу авиационной техники на техническое состояние.

автореферат, добавлен 02.12.2018

Обзор наиболее популярных аддитивных технологий. Описаны методы, основанные на порошковых технологиях, экструдировании рабочего материала, методы фотополимеризации. Представлены достоинства и недостатки каждого метода аддитивного формирования изделий.

статья, добавлен 30.04.2018

Характеристика основных аддитивных технологий, которые нашли широкое распространение на практике при выполнении объемной печати с помощью 3D-принтеров. Анализ особенностей применения современных аддитивных технологий, в различных отраслях экономики.

статья, добавлен 19.12.2017

Рассмотрение состояния военной авиационной техники после Второй мировой войны. Массовое внедрение композиционных материалов в серийное производство техники. Описание технологий по увеличение полезной нагрузки, снижению массы летательного аппарата.

статья, добавлен 28.02.2016

Исследовательский этап подготовки производства новой техники и технологии. Подготовка производства на этапе внедрения новой техники и технологии. Внедрение цифровых термальных пластин Fujifilm серии Brillia HD LH-PXE с использованием нового оборудования.

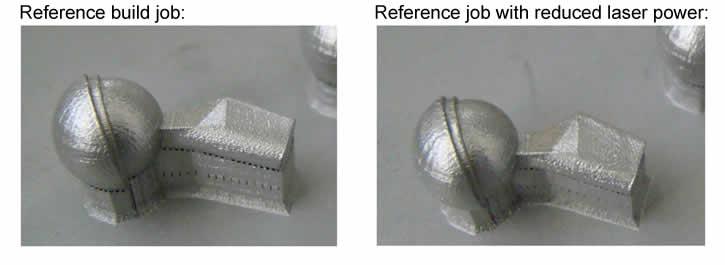

SLM technology is an innovative production of products of complex geometric shapes through layer-by-layer material building-up based on a computer-based CAD model using special 3D printers. With the help of SLM technology, they create precise metal products for work as part of components and assemblies for critical purposes (for example, aerospace). SLM successfully replaces traditional manufacturing methods, since products built using SLM technology often surpass the properties of products made using traditional technologies. This technology has several advantages for the application and manufacture of aerospace products: the possible production of thin-walled parts, simplifying their production, by reducing the number of technological transitions, using computer programs and automation tools to optimize the product design, which opens up the possibility of reducing the weight of aircraft structural elements apparatuses. One of the opportunities that SLM technology allows to realize is the replacement of solid metal elements with openwork structures, ensuring a sufficient level of mechanical properties. The use of openwork designs and topological optimization can make it possible to lighten a part up to 50 %. However, it is important to ensure the necessary level of mechanical properties due to the reasonable design of elements: mesh thickness, cell size, and shape, etc. Besides, in aircraft and rocket science, often additive technologies are used to create products with internal channels of thin-walled products with inclined surfaces. Therefore, it is important to ensure the quality of thin-walled surfaces with different angles of inclination. Printing was carried out on a 3-D Alfa-150 printer manufactured by ALT Ukraine LLC. As part of the experiment, samples were made in the form of a cube with the internal structure of the honeycomb and a solid cube with equal dimensions in different modes. The second group of samples in the form of plates with different angles of inclination relative to the Z-axis (0°, 30°, 45°). When practicing printing modes with internal thin structures, it was found that under adverse conditions, fusion conditions were created, the metal fell through on a layer of powder, overhanging elements formed, and the lower surface with high roughness. Under favorable conditions, the lower surface is smooth, the layers are clearly defined, correspond to the given geometry of the model. An experiment was also performed to test the printing modes of flat samples with different angles of inclination. It has been established that different modes are optimal for different tilt angles. Thus, it was found that SLM technology allows you to create thin-section elements with maximum accuracy, and to produce parts with a unique geometric structure. According to the developed process parameters, parts of complex shape for operation in aerospace engineering can be created.

Discover the world's research

- 20+ million members

- 135+ million publications

- 700k+ research projects

Технології виробництва об'єктів авіаційно - космічної т ехніки

С. В. АДЖАМСКИЙ 1, 2 , А. А. КОНОНЕНКО 2, 3 , Р. В. ПОДОЛЬСКИЙ 2, 3, 4

1 Дни пр овский национальный университет имени Олеся Гончара , Днепр, Украина

3 Институт черной металлургии им. З. И. Некрасова НАН Украины , Днепр, Украина

4 Национальная металлургическая академия Украины , Днепр, Украина

SLM- технология – это инновационное пр оизводство изделий сложной гео метрической формы поср е д-

ством послойного наращивания материала на основе компьютер ной CAD - модели при помощи спец и-

альных 3D - пр интеров. С помощью SLM - технологий создают точные металлич еские изделия для р а-

боты в составе узлов и агрегатов ответственного назначения (например, авиационно - космические).

SLM успешно заменяет традиционные методы производства, так ка к изделия построенные по

SLM- техн ологии, зачасту ю превосходят свойства изделий, изготовленных по традиционным тех ноло-

гиям. Данная технология и меет ряд преимуществ для применения и изготовления изделий авиа ционно -

космического назначения: возможное получение тонкостенных деталей, упрощение их производства,

за счет уменьшения количества технологических переходов, при менения компьютерных программ и

средств автоматизации позволяющих оптимизировать конструкцию изделия, что открывает во з-

можность снижения массы элементов конструкции летательных аппаратов. Одной из возможн о-

стей, которые позволяет реализовать SLM - технология – замена сплошных металлических э лементов

ажурными конструкциями с обеспечением достаточного уровня механических свойств. Использова ние

ажурных конструкций и топологическая оптимизация могут позволить облегчить деталь до 50 %.

Однако при этом важным является обеспечение необходимого уровня механических свойств за счет

обоснованного конструиро вания элементов: толщи на сетки, ра змер и форма ячеек и т.д. Кроме то го,

в авиа и ракетостроении часто аддитивные технологии находят применение при создании изделий с

внутренними каналами тонкостенных изделий с наклонными поверхностя ми. Поэтому важно обесп е-

чивать качество тонкостенных поверхностей с ра зличными углами наклона.

римента были изготовлены образцы в виде куб а с внутренней а журной структур ой и группа образцов

в ви де пластин с различным углом на клона относительно оси Z (0°, 30 °, 45°) по различным режима м.

При о тработке р ежимов печа ти с внутренними тонкими конструкциями было установлено, что при

неблагоприятных режимах создава лись условиях проплава, мета лл проваливался на слое по рошка,

формировались нависающи е элементы, нижняя поверхность с высокой шероховатостью. При благ о-

приятных режимах нижня я поверхность менее шероховатая , слои четко выражены, размеры соо т-

ветствуют заданной г еометрии модели. По результа там эксперимента по отработке режимов п е-

чати плоских образцов с раз личными углами наклона установлено, что для разных углов наклона о п-

тимальными являются разные режимы. Таким образом уста новлено, что SLM - технология по зволяет

создавать элементы тонкого сечения с максимально й точностью, и производи ть детали с уникальной

геометрической структурой при соответ ствующих режимах процесса . По разработанным технол о-

гическим па раметрам могут быть созданы детали сл ожной фор мы для эксплуатации в авиакосмич е-

Ключевые слова: SLM- технология; Inconel 718; ажурная конструкция; тополо гическая оптимизация;

Читайте также: