Выбор марки металла для конкретной детали и способа его обработки кратко

Обновлено: 04.07.2024

При решении вопроса о выборе стали для деталей машин и инструментов необходимо учитывать, что выплавка и обработка легированных сталей сложнее, Чем углеродистых, а стоимость их выше. Поэтому легированные стали следует выбирать только в тех случаях, когда использование более дешевых и простых в обработке углеродистых сталей нерентабельно. Большое значение имеет использование вместо углеродистых — сталей с низким содержанием легирующих элементов (до 2,5%), так называемых низколегированных сталей, имеющих более высокую прочность. Эти стали в настоящее время с успехом заменяют углеродистые строительные стали.

Прокаливаемость стали определяют по виду излома или путем измерения

твердости по сечению изделия. Прокаливаемость учитывают при выборе стали для деталей машин и инструментов.

Разрушение металла под влиянием повторно-переменных нагрузок получило название усталости металла. При выборе металла для деталей машин, работающих с приложением повторно-переменных нагрузок нужно учитывать сопротивление его разрушению от усталости. Механической характеристикой этого сопротивления является предел усталости, или предел выносливости 0 1 Пределом выносливости называют наибольшее напряжение, при котором металл выдерживает заданное число циклов N повторно-переменных нагрузок без разрушения. Для стали N равно I0 а для цветных металлов — 10 .

Многие детали машин, насосов, гидропрессов и других механизмов, работающие в условиях кавитационного воздействия, изготовляют из легированных сталей перлитного класса. В этих условиях наиболее эффективно применение перлитных сталей после соответствуюш сейтермической обработки. Поэтому их применение для изготовления крупных деталей связано с известными трудностями из-за необходимости выполнения термической обработки. Однако такой простой вид термической обработки, как нормализация, для некоторых легированных сталей этого класса дает весьма значительный эффект (по сравнению с углеродистой сталью). Выбор сталей для работы в условиях гидроэрозии следует выполнять с учетом необходимых конструкционных свойств. Некоторые стали могут иметь высокую эрозионную стойкость, но оказаться непригодными по технологическим или механическим свойствам поэтому эрозионную стойкость сталей следует оценивать в сочетании с их основными характеристиками.

При выборе металлов для дорожных машин особое внимание следует обращать на температуру перехода от вязкого состояния стали к хрупкому. Ударная вязкость наряду с пределом текучести или пределом прочности должна являться исходной характеристикой стали. Во всех узлах и деталях запрещается применение кипящей стали.

При решении задачи и выборе сплава, а также режима его обработки необходимо в качестве общего правила прежде всего рассмотреть возможность использования наиболее дешевого материала из числа применяемых в промышленности, например для деталей машин —углеродистой стали обыкновенного качества или серого чугуна. Если при рассмотрении свойств этих сплавов окажется, что они не удовлетворяют требованиям задачи, например, по прочности или по вязкости, то следует выбрать режим термической или химико-термической обработки, повышающий свойства сплава. Более дорогие легированные стали, особенно содержащие никель, вольфрам, молибден, или цветные сплавы, следует рекомендовать в тех случаях, когда выбор более дешевых материалов не может обеспечить требований, указанных в задаче. Сделанный выбор сплава надо обосновать.

Правильный выбор температуры нагрева при обработке давлением имеет особое значение для углеродистых конструкционных сталей, значительная часть которых не подвергается термической обработке и применяется для изготовления деталей машин непосредственно после холодной или горячей обработки давлением.

Целесообразный выбор соответствующей марки стали для изготовления наиболее ответственных деталей машин должен определяться не только её прочностью, но и обрабатываемостью резанием.

Улучшаемые легированные стали применяют для большой группы деталей машин, работающих не только при статических, но и в условиях циклических и ударных нагрузок (валы, штоки, шатуны и др.),концентрации напряжений, а в некоторых случаях и при пониженных температурах. При выборе стали кроме предела текучести, вязкости, чувствительности к надрезу важное значение имеют верхний и нижний пороги хладноломкости, сопротивление усталости.

По техническим условиям на приемку-сдачу стали ее прочность характеризуется величинами и

Подходы к выбору марки стали для деталей машин. Назначение, конструкция и материалы валов. Критерии их работоспособности и расчет. Анализ условий работы детали и требования, предъявляемые к материалу, графическое изображение режима термической обработки.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 22.04.2014 |

| Размер файла | 531,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Подходы к выбору марки стали для деталей машин

1.1 Механические свойства сталей

1.2 Технологические требования

1.3 Экономические требования

2. Назначение, конструкция и материалы валов

2.1 Классификация валов

2.2 Материалы валов

2.3 Критерии работоспособности и расчет валов

2.4 Стали и упрочняющая подготовка

3. Анализ условий работы детали и требования, предъявляемые к материалу

4. Обоснование, назначение и графическое изображение режимов термической обработки

Правильный выбор сталей позволяет получать надежные в эксплуатации и экономичные детали машин.

Из всех известных в технике материалов лучшее сочетание прочности, надёжности и долговечности имеет сталь, поэтому она является основным материалом для изготовления ответственных изделий, подвергающихся большим нагрузкам. Свойства стали зависят от её структуры и состава. Совместное воздействие термической обработки, которая изменяет структуру, и легирования - эффективный способ повышения комплекса механических характеристик стали.

Выбор стали для изготовления той или другой детали и метод её упрочнения определяется в первую очередь условиями работы детали, величиной и характером напряжений, возникающих в ней в процессе эксплуатации, размерами и формой детали и т.д.

Цель: обосновать выбор марки стали для конкретной детали.

Задачи курсовой работы:

1) Описать подходы к выбору марки стали для деталей машин;

2) Проанализировать условия работы детали и требования, предъявляемые к материалу;

3) Предложить термическую обработку материала.

сталь термический вал деталь

1.Подходы к выбору марки стали для деталей машин

1.1 Механические свойства сталей

При выборе марки стали для конкретной детали необходимо исходить из следующих основных положений:

1. В первую очередь на выбор той или иной марки стали оказывают влияние характер силовых воздействий, назначение детали (требуемый уровень прочности, надёжности и долговечности детали).

2. Выбор марки сталей зависит от степени ответственности детали и условий ее эксплуатации.

3. При выборе марки стали также учитывается технология её изготовления, экономия металла (температура, окружающая среда, скорость нагружения и т.п.).

Единых принципов при выборе марки стали пока не разработано, поэтому каждый конструктор выполняет эту задачу в зависимости от своего опыта и знаний; вследствие этого при выборе марки стали случаются и ошибки, что может привести к нежелательным последствиям.

Решая эту задачу, прежде всего, необходимо знать форму, размеры и условия работы детали. Предположим, что чисто конструктивно оптимальное решение найдено. Если сила, воздействующая на деталь, известна, то можно определить уровень напряжений в наиболее опасных сечениях детали (чем сложнее конфигурация изделия, тем точность такого расчёта меньше). Так как модули упругости для всех сталей практически одинаковы (Е~2?105 МПа, G~0,8?105 МПа), то во многих случаях можно подсчитать упругую деформацию при максимальной нагрузке. При невозможности проведения таких расчётов необходимо провести натурные испытания. Если эта деформация находится в допустимых пределах, то следует перейти к основному вопросу - выбору марки стали, а если нет, то необходимо изменить конфигурацию детали: увеличить сечение, ввести рёбра жесткости и др. Следует помнить, что путём подбора марки стали упругую деформацию уменьшить практически невозможно. После этого следует перейти к оценке прочности, надёжности и долговечности детали.

Прочность характеризует сопротивление металла пластической деформации. В большинстве случаев нагрузка не должна вызывать остаточную пластическую деформацию выше определённого значения. Для многих деталей машин (за исключением пружин и других упругих элементов остаточной деформацией, меньшей 0,2 %, можно пренебречь, то есть, условный предел текучести (у0,2) определяет для них верхний предел допустимого напряжения [1].

Показателем, наиболее обобщённо характеризующим прочность материала, является условный предел текучести у0,2 , определённый на гладком образце при одноосном растяжении. В этом случае сталь имеет наиболее низкие значения у0,2 (при вязком разрушении), чем при других видах нагружения.

Рассмотрим такой пример. Имеем 3 стали с разными значениями условного предела текучести: у?0,2

Задание предусматривает: обосновать выбор материала для изготовления заданной детали и выбор вида и режима термической и химико-термической обработки, которая обеспечит надежность и работоспособность детали в условиях эксплуатации, указанных в задаче.

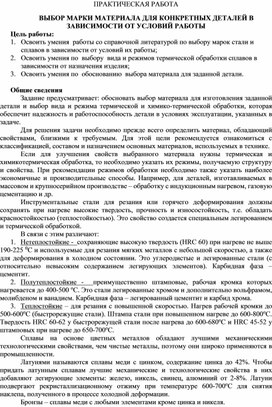

ВЫБОР МАРКИ МАТЕРИАЛА ДЛЯ КОНКРЕТНЫХ ДЕТАЛЕЙ В ЗАВИСИМОСТИ ОТ УСЛОВИЙ РАБОТЫ

Цель работы:

1. Освоить умения работы со справочной литературой по выбору марок стали и сплавов в зависимости от условий их работы;

2. Освоить умения по выбору вида и режимов термической обработки сплавов в зависимости от назначения изделия;

3. Освоить умения по обоснованию выбора материала для заданной детали.

Общие сведения

Задание предусматривает: обосновать выбор материала для изготовления заданной детали и выбор вида и режима термической и химико-термической обработки, которая обеспечит надежность и работоспособность детали в условиях эксплуатации, указанных в задаче.

Для решения задачи необходимо прежде всего определить материал, обладающий свойствами, близкими к требуемым. Для этой цели рекомендуется ознакомиться с классификацией, составом и назначением основных материалов, используемых в технике.

Если для улучшения свойств выбранного материала нужны термическая и химикотермическая обработка, то необходимо указать их режимы, получаемую структуру и свойства. При рекомендации режимов обработки необходимо также указать наиболее экономичные и производительные способы. Например, для деталей, изготавливаемых в массовом и крупносерийном производстве – обработку с индукционным нагревом, газовую цементацию и др.

Инструментальные стали для резания или горячего деформирования должны сохранять при нагреве высокие твердость, прочность и износостойкость, т.е. обладать красностойкостью (теплостойкостью). Это свойство создается специальным легированием и термической обработкой.

В связи с этим различают:

1. Нетеплостойкие - сохраняющие высокую твердость ( HRC 60) при нагреве не выше 190-225 0 С и используемые для резания мягких металлов с небольшой скоростью, а также для деформирования в холодном состоянии. Это углеродистые и легированные стали (с относительно невысоким содержанием легирующих элементов). Карбидная фаза – цементит.

2. Полутеплостойкие - преимущественно штамповые, рабочая кромка которых нагревается до 400-500 о С. Это стали легированные хромом и дополнительно вольфрамом, молибденом и ванадием. Карбидная фаза – легированный цементит и карбид хрома.

3. Теплостойкие – для резания с повышенной скоростью. Нагрев рабочей кромки до 500-600 о С (быстрорежущие стали). Штампа стали при повышенном нагреве до 600-800 о С. Твердость HRC 60-62 у быстрорежущей стали после нагрева до 600-680 о С и HRC 45-52 у штамповых при нагреве до 650-700 о С.

Сплавы на основе цветных металлов обладают лучшими механическими технологическими свойствами, чем чистые металлы, поэтому они широко применяются в промышленности.

Латунями называются сплавы меди с цинком, содержание цинка до 42%. Чтобы придать латунным сплавам лучшие механические и технологические свойства в них добавляют легирующие элементы: железо, никель, свинец, алюминий от 2-8%. Латуни подвергают рекристаллизационному отжиму при температуре 600-700 о С для снятия наклепа, полученного в процессе холодной деформации.

Бронзы – сплавы меди с любыми элементами кроме цинка и никеля.

Бронзы разделяют на простые и оловянистые и специальные – безоловянистые; литейные и деформируемые.

Алюминиевые сплавы обладают высокими механическими свойствами, небольшим удельным весом, устойчивые против коррозии. Различают две группы алюминиевых сплавов: литейные и деформируемые.

Магниевые сплавы представляют собой сплавы магния с алюминием, марганцем и цинком. Их широко применяют в промышленности как литейные, так и деформируемые.

Большое применение в промышленности, особенно в самолетостроении нашли сплавы титана, которые имеют сочетание высокой прочности и пластичности, малую плотность, хорошую жаропрочность, высокую коррозийную стойкость во многих агрессивных средах.

Пример выполнения задания.

Задание: Подберите марку стали повышенной теплостойкости, пригодную для резания жаропрочной стали. Укажите ее состав, режимы термической обработки, схемы микроструктуры.

Решение: При резании сталей и сплавов с аустенитной структурой (нержавеющих, жаропрочных и др.), получающих все более широкое применение в промышленности, стойкость инструментов и предельная скорость резания могут сильно снижаться по сравнению с резанием обычных конструкционных сталей и чугунов с относительно невысокой твердостью (до НВ 220-250). Это связано главным образом с тем, что теплопроводность аустенитных сплавов понижается. Вследствие этого теплота, выделяющаяся при резании, лишь в небольшой степени поглощается сходящей стружкой и деталью и в основном воспринимается

режущей кромкой. Кроме того, эти сплавы сильно упрочняются под режущей кромкой в процессе резания, из-за чего заметно вырастают усилия резания.

Для резания подобных материалов, называемых труднообрабатываемые, малопригодны быстрорежущие стали умеренной теплостойкости типа Р12, сохраняющие высокую твердость ( HRC -60) и мартенситную структуру после нагрева не выше 615-620 о С.

Для обработки аустенитных сплавов необходимо выбирать быстрорежущие стали повышенной теплостойкости, а именно кобальтовые стали сохраняют твердость HRC 60 после более высокого нагрева до 640-645 о С. Кроме того, кобальт заметно повышает теплостойкость быстрорежущей стали, а следовательно, снижает температуру режущей кромки из-за лучшего отвода тепла в тело инструмента. Стали с кобальтом имеют высокую твердость – до HRC 68.

Для сверл и фрез, применяемых для резания аустенитных сплавов, рекомендуются кобальтовые сплавы марок PI 2Ф4К5 или Р8М3К6С.

Химический состав сталей, %

Сталь C Gr W Mo V Co

PI 2Ф4К5 1,3 3,8 12,5 1 3,5 5,5

Р8М3К6С 1,1 3,8 8 3,6 1,7 6

Термическая обработка кобальтовых сталей принципиально не отличается от обработки других быстрорежущих сталей.

Закалка до 1240-1250 о С ( PI 3Ф4К5) и 1210-1220 о С (Р8М3К6С), что необходимо для растворения большого количества карбидов и насыщения аустенита (мартенсита) легирующими элементами. Более высокий нагрев недопустим: он вызывает рост зерна, что снижает прочность и вязкость. Структура стали после закалки: мартенсит, остаточный аустенит (15-30%) и избыточные карбиды, не растворяющиеся при нагреве и задерживающие рост зерна. Твердость HRC 60-62.

Затем инструменты опускают при 550-560 0 С (3 раза по 60 минут).

а) вызывает выделение дисперсных карбидов мартенсита, что повышает твердость до HRC 66-69;

б) превышает мягкую составляющую – остаточный аустенит в мартенсит;

в) снимает напряжения, вызываемые мартенситным превращением.

После отпуска инструмент шлифуют, а затем подвергают цианированию, чаще всего жидкому с выдержкой 15-30 мин. (в зависимости от сечения инструмента).

Твердость цианирования слоя на глубину 0,02-0,03мм достигает HRC 69-70. Цианирование повышает стойкость инструментов на 50-80%. После цианирования возможен кратковременный нагрев при 450-500 0 С с охлаждением в масле, поверхность инструмента приобретает тогда синий цвет и несколько улучшает стойкость против воздушной коррозии.

Термический цикл обработки

Закалка 550 0 С

3-х кратный отпуск цианирование

после отжига после закалки и многократного отпуска

Алгоритм выполнения задания:

1. Изучить условия работы заданной детали и требования, предъявляемые к ней.

2. Выбрать марку материала для изготовления детали или инструмента, изучить ее состав и механические свойства.

3. Разработать в зависимости от условий работы детали, необходимый вид и режим термической или химико-термической обработки, начертить термический цикл обработки.

4. Дать обоснование выбора марки материала и вида термической обработки детали.

Варианты индивидуальных заданий:

1. Завод изготавливает коленчатые валы диаметром 35мм; сталь в готовом состоянии должна иметь предел текучести не ниже 290 мПа и ударную вязкость не ниже 50 мПа. Вал должен обладать повышенной износостойкостью не по всей поверхности, а только в шейках, т.е. в участках, сопряженных с подшипниками и работающих на истирание. Подберите марку стали, рекомендуйте режим термической обработки, повышающей твердость в отдельных участках поверхности вала.

Зарисуйте схему микроструктуры и твердости стали в поверхностном слое шейки вала и структуру и механические свойства в остальных участках вала.

2. Щеки и шары машин для дробления руды и камней работают в условиях повышенного износа, сопровождаемого ударами.

Подберите сталь для изготовления щек и шаров, учитывая, что они изготавливаются методом литья, должны иметь предел прочности не ниже 640 мПа и ударную вязкость при температуре +20 0 С не ниже 260 дж/см 2 . Укажите химический состав, режимы термической обработки и свойства стали. Зарисуйте схему микроструктуры.

3. Детали самолетов – педали, рычаги изготавливают из сплава с хорошими литейными свойствами, обладающие кроме того хорошей обрабатываемостью резанием. Предел прочности сплава не ниже 220 мПа. Рекомендуйте состав сплава, режимы термической обработки, укажите механические свойства в готовом изделии. Зарисуйте схему микроструктуры.

4. Стаканы цилиндров мощных двигателей внутреннего сгорания должны обладать высоким сопротивлением износу на поверхности. Для повышения износостойкости применяют азотирование.Подберите сталь, пригодную для азотирования, приведите химический состав, рекомендуйте режим термической обработки и режим азотирования. Укажите твердость поверхностного слоя и механические свойства низлежащих слоев в готовом изделии. Приведите схему микроструктуры.

5. Рессоры грузового автомобиля изготавливают из качественной ленерованной стали, толщина рессоры до 10мм. Сталь должна иметь предел прочности не менее 1500 мПа и обладать высокими пределами выносливости и упругости. Подберите сталь, укажите ее состав, режимы термической обработки, свойства. Зарисуйте микросхему.

6. Необходимо изготовить шестерни из цветного сплава, стойкого против действия воды и пара и обладающего небольшим коэффициентом трения. Предел прочности не ниже 340МПа. Укажите марку сплава, его состав, механические свойства. Зарисуйте схему микроструктуры.

7. Выбрать марку материала для изготовления фрезы, обрабатывающей нержавеющие стали. Теплостойкость до 630 0 С. Укажите состав сплава, режимы его термической обработки, механические свойства. Зарисуйте схему микроструктуры.

8. Выберите марку стали для изготовления топоров. Лезвие топора не должно сниматься или выкрашиваться в процессе работы, поэтому оно должно иметь твердость в пределах HRC 50-55 на высоту не более 30-40мм, остальная часть топора не подвергается закалке. Укажите химический состав стали, режимы термической обработки, обеспечивающие данную твердость на лезвии топора. Зарисовать схему микроструктуры.

9. Сварные бензиновые и масляные баки, от материала которых не требуется высоких механических свойств, изготавливают в самолетостроении из легких листов сплавов, обладающих повышенной стойкостью против коррозии, пластичностью и хорошей свариваемостью. Подберите сплав, укажите состав, механические свойства, зарисуйте схему микроструктуры.

10. Необходимо подобрать марку цветного сплава для пружинящего контакта, не дающего искры. Материал должен иметь предел прочности не ниже 1176 мПа и твердость не ниже НВ 400. Укажите состав, режимы термической обработки, механические свойства. Зарисуйте схему микроструктуры.

11. Шар – баллон с толщиной стенки 30мм для сжатого воздуха изготавливается из поковок с помощью сварки. Должен иметь предел прочности не менее 900 мПа. Выбрать марку материала, режимы термической обработки. Указать состав стали, механические свойства и схему микроструктуры.

12. Выберите марку стали для изготовления продольной пилы по дереву, укажите режимы термической обработки, механические свойства готовой пилы, схему микроструктуры. Термическую обработку необходимо проводить таким образом, чтобы предупредить деформацию пилы и обеспечить получение в стали высоких упругих свойств (пила должна пружинить).

13. Лопатки реактивных двигателей работают в окислительной среде при высоких температурах 720-850 0 С. Металл должен обладать повышенной коррозийной стойкостью и прочностью при указанной температуре. Подберите материал для лопаток, укажите его состав, свойства, структуру, режимы термической обработки.

14. Лонжероны и шпангоуты самолетов изготавливают из легких сплавов высокой прочности. Подберите марку сплава, укажите химический состав, режимы термической обработки и механические свойства. Зарисуйте схему микроструктуры.

15. Сталь, применяемая для пароперегревателей котлов высокого давления должна сохранять повышенные механические свойства при длительных нагрузках при Т=500 0 С и иметь достаточную пластичность для возможности гибки и завальцовки при сборке котла. Укажите состав стали, режимы термообработки, механические свойства. Зарисуйте схему микроструктуры.

16. Шестерня работает на истирание в условиях возможных ударных нагрузок. Выберите сталь, учитывая, что диаметр шестерни = 50мм, твердость поверхности не менее 57 HRC . Укажите состав, режимы термической обработки, механические свойства стали. Зарисуйте схему микроструктуры.

18. Подобрать марку стали для изготовления штампа, обрабатывающего сплавы АК-6 и АК-8 в горячем состоянии. Укажите состав стали, режимы термической обработки, механические свойства. Зарисуйте схему микроструктуры.

19. Подобрать марку цветного сплава для деталей самолета, работающего при нагреве до температуры 450 0 С, имеющего предел прочности не ниже 980 мПа. Укажите состав, режимы термообработки, механические свойства. Зарисуйте схему микроструктуры.

20. Выбрать марку стали для шестерни с твердостью зуба HRC =56-58. Укажите химический состав, режимы термообработки, механические свойства. Зарисуйте схему микроструктуры.

21. Выбрать марку стали для изготовления матрицы вырубного штампа холодной штамповки с твердостью рабочей поверхности HRC =59. Укажите состав, назначьте и обоснуйте режимы термической обработки, укажите механические свойства. Зарисуйте схему микроструктуры.

22. Выбрать марку стали для изготовления пресс-формы литья под давлением. Укажите состав стали, режимы термической обработки, механические свойства. Зарисуйте схему микроструктуры.

23. Для изготовления роликов подшипников качения диаметром 18мм требуется сталь с пределом прочности не менее 1600 мПа и твердостью 56-58 HRC . Укажите состав стали, режимы термической обработки, механические свойства. Зарисуйте схему микроструктуры.

24. Выбрать марку материала для изготовления рабочих валков блюмингов диаметром до 1000мм (твердость 229-285 НВ). Указать состав, режимы термической обработки, механические свойства. Зарисуйте схему микроструктуры.

25. Для средненагруженных деталей самолета- обшивок элерона (предел прочности 260 мПа) применяют легкий цветной сплав. Выбрать марку материала. Указать состав, режим термообработки, механические свойства. Зарисовать схему микроструктуры.

26. Лопасти винтов – нагруженные элементы конструкций самолетов выполняются из легкого цветного сплава с пределом прочности не менее 420мПа. Указать состав сплава, режимы термической обработки, механические свойства. Зарисовать схему микроструктуры.

27. Вкладыши подшипников выполняются из цветного сплава. Подобрать марку материала, указать состав, механические свойства, зарисовать схему микроструктуры, учитывая, что подшипники работают при средней нагруженности с ударными нагрузками.

28. Выбрать марку материала для изготовления диаметром 15мм метчика. Твердость рабочей поверхности инструмента должна быть не менее HRC 60. Указать состав, механические свойства, режимы термообработки. Зарисовать схему микроструктуры.

29. Выбрать марку материала для сверла, обрабатывающего конструкционные стали с прочностью до 1000 мПа. Сверло должно сохранять режущие свойства во время работы до 600 0 С. Указать состав, режим термической обработки, механические свойства, зарисовать схему микроструктуры.

30. Выбрать марку стали для задвижки трубопровода, работающего при температуре 600-650 0 С. Указать состав, режимы термической обработки, механические свойства. Зарисовать схему микроструктуры

В методических указаниях к выполнению практической работы по "Маиериаловедению" рассмотрены основные группы марок легированных сталей, указаны их свойства, химический состав, рекомендуемые методы упрачнения. Для выполнения работы обучаюимся необходимо изучить условия эксплуатации детали, выбрать марку сплава и обосновать свой выбор.

Государственное профессиональное образовательное учреждение

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Тема: „ Выбор марки стали для разных деталей машин. Обоснование

выбора условиями работы детали в конструкций”.

Рассмотрено и рекомендовано к принятию на заседании цикловой комиссии специальных механических дисциплин

Председатель ЦК __________ А.А. Водолажченко

ПРАКТИЧЕСКАЯ РАБОТА №2

Тема: Выбор марки стали для разных деталей машин. Обоснование

выбора условиями работы детали в конструкций.

Цель: Получить навыки в работе со справочной литературой по выбору

легированной стали для деталей в зависимости от условий работы.

1. Выучить условия работы детали или инструмента и требования, которые предъявляются к ним.

2. Выбрать марку легированной стали для изготовления детали или инструмента выполнить описание ее химического состава и механических свойств.

3. Дать обоснование выбора материала для заданной детали или инструмен-

4. Составить отчет о практической работе.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Для эффективного использования легированных сталей техник – механик должен понимать их положительные стороны и недостатки по сравнению с углеродистыми сталями.

1. Положительные особенности легированных сталей обнаруживаются в термически обработанном состоянии. Поэтому из легированных сталей изготовляются детали, обязательно подвергаемые термической обработке.

2. В термически обработанном состоянии (закалка + отпуск) все легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям по сравнению с углеродистыми сталями при равном содержании углерода.

3. Большинство легирующих элементов стабилизируют аустенит (увеличивают его устойчивость). В связи с этим при прочих равных условиях прокаливаемость легированных сталей выше, чем углеродистых. Поэтому нагруженные детали крупного сечения следует изготовлять из легированной конструкционной ста ли, выбирая при этом сталь такого состава, которая в заданном сечении прокаливается насквозь.

4. В связи с тормозящим действием легирующих элементов на распад аустенита выявляется и другая положительная особенность легированных сталей — возможность применения при закалке мягких охладителей (масла).

Закалка в масле в значительной степени снижает брак по закалочным трещинам и короблению. Поэтому при необходимости проведения термической обработки изделий сложной формы, даже когда эти изделия имеют небольшое сечение, применение легированных сталей предпочтительно, так как уменьшается вероятность брака.

5. Повышение запаса вязкости и сопротивления хладноломкости легированной стали после закалки и отпуска за счет легирования (особенно никелем), вследствие чего увеличивается эксплуатационная надежность деталей машин.

6. В высокоотпущенном состоянии влияние легирующих элементов на хрупкую прочность определяется тем, как эти элементы влияют на коагуляцию карбидов и на ферритную фазу. Особенно благоприятное воздействие оказывает никель, резко снижающий порог хладноломкости. Такое влияние никеля имеет место и в сложнолегированных сталях, в составе которых присутствует этот элемент.

Однако легированные стали имеют и специфические недостатки.

1. Многие легированные стали подвержены обратимой отпускной хрупкости.

2. В высоколегированных сталях после закалки имеется повышенное количество остаточного аустенита, что снижает твердость, сопротивление усталости. Для устранения Аост требуется дополнительная обработка.

3. Легированные стали больше углеродистых сталей склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Поэтому при кристаллизации дендриты обедняются легирующими элементами, междендритный материал обогащается ими. После ковки, прокатки таких сталей образуется характерная строчечная структура и увеличивается неоднородность свойств стали вдоль и поперек направления деформирования Сталь с такой структурой обладает также плохой обрабатываемостью резанием.

Легированные стали, будучи прочными по сравнению с углеродистыми, в большинстве случаев при равном содержании углерода имеют худшую обрабатываемость резанием. Это же затрудняет обработку давлением легированных сталей. Результат ликвации сказывается и после термической обработки стали.

4. Весьма опасным пороком легированных сталей являются флокены (особенно в сталях, легированных никелем). Флокены представляют собой светлые пятна в изломе. В по перечном сечении флокены обнаруживаются в виде мелких трещин с различной ориентацией. Причиной возникновения флокенов является выделение водорода, растворенного в стали.

Ниже рассматриваются разные группы сталей по их назначению.

Основное назначение легирующих элементов в конструкционных сталях.

Ниже приводятся общие сведения о назначении легирующих элементов в сталях.

В качестве конструкционных машиностроительных сталей весьма часто используются стали, легированные хромом (0,8. 1,2 %). Эти стали имеют несколько более высокую прокаливаемость, чем углеродистые стали.

Хром способствует получению высокой и равномерной твердости стали. Порог хладноломкости хромистых сталей 0. —100 ОС.

Ниже рассматривается влияние дополнительного легирования на свойства хромистых сталей.

1. Для повышения прокаливаемости хромистые стали дополнительно легируют бором (0,003 %). Такие стали имеют порог хладноломкости на уровне соответствующих углеродистых сталей +20. —60 °С, так как бор повышает порог хладноломкости.

2. Прокаливаемость повышают введением в хромистые стали марганца (В стали 40ХГР порядка 25 мм). Однако марганец содействует росту зерна, повышает порог хладноломкости до +40. —60°С.

3. Для измельчения зерна в состав хромомарганцевых сталей вводится титан (≈0,1 %). Стали I8ХГТ, 30ХГТ являются распространенными сталями для изготовления относительно небольших шестерен.

4. Введение в хромистые стали молибдена (0,15. 0,45%) повышает прокаливаемость, понижает порог хладноломкости до —20. —120 С. Молибден повышает статическую, динамическую и усталостную прочность стали; устраняет склонность к внутреннему окислению при нагреве стали в среде эндогаза.

Ванадий в хромистых сталях (0,1. 0,3 %) измельчает зерно и повышает прочность и вязкость.

5. Введение в хромистые стали никеля сильно повышает прочность, прокаливаемость, понижает температурный порог хладноломкости тем более, чем больше никеля в составе стали. Дополнительная добавка молибдена снижает отпускную хруп кость, к чему склонны хромистые стали, содержащие никель. Хромоникелевые стали обладают наилучшим комплексом свойств. Однако никель дефицитен и поэтому на практике ограничивают использование сталей, содержащих никель. Замена значительного количества никеля равным количеством меди не ухудшает вязкость легированной никелем стали.

6. При легировании хромомарганцевых сталей кремнием получаются стали под названием хромансиль (20ХГС, 30ХГСА). Эта группа сталей имеет высокий комплекс свойств прочности и вязкости, хорошо сваривается, штампуется и обрабатывается резанием. Отмечается, что наличие 1,0. 1,7 % кремния в сложнолегированных сталях сопровождается повышением ударной вязкости и температурного запаса вязкости.

7. Для повышения прокаливаемости и механических свойств (вязкости) хромансили дополнительно легируют никелем (сталь 30ХСНА). Высокий комплекс прочности и вязкости имеют детали из хромансилей также после изотермической закалки. (Сталь 30ХГС после изотермической закалки при 280. 310 °С имеет sВ= 1650 МПа, s0,2= 1300 МПа, δ=9 %, Y=40 % и КСU = 40 Дж/см 2 ). Эти стали широко используются в самолетостроении. Основным материалом в современном самолетостроении являются никелевые хромансили типа 30ХГСНА.

8. Для наиболее ответственных деталей крупного сечения применяются сложнолегированные хромоникельмолибденовые стали типа 18Х2Н4В(М)А и 40ХНМА.

9. С повышением содержания углерода во всех сталях повышается порог хладноломкости, что необходимо иметь в виду при выборе стали.

10. Присадка свинца, кальция улучшает обрабатываемость резанием.

Легированная сталь в термически обработанном состоянии имеет высокий предел текучести. Упрочнение от действия дисперсных частиц упрочняющей фазы может быть достигнуто за счет подбора состава стали и оптимальной термической обработки.

В сталях упрочняющими фазами могут быть: 1) карбиды разного состава; 2) нитриды; 3) карбонитриды; 4) интерметаллиды; 5) чистые металлы, мало растворимые в железе, например, почти чистая медь. Наиболее эффективное упрочнение достигается такими фазами, которые способны растворяться в твердом растворе (в аустените при нагреве), а потом выделяться

из него и сохраняться в мелкодисперсном состоянии при температурах обработки или использования изделия. Так, цементит, нитриды железа не относятся к таким фазам, потому что хотя они хорошо растворяются в аустените, но, выделившись из мартенсита при отпуске, склонны к коагуляции. Карбид титана не эффективен, так как он очень плохо растворяется в аустените. Эффективными упрочнителями являются VС, VN, HbС, МоС и комплексные фазы на их основе.

КОНСТРУКЦИОННЫЕ СТАЛИ

ЦЕМЕНТУЕМЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ

К цементируемым относятся малоуглеродистые стали с содержанием углерода до 0,25 %. Эти стали используются для изготовления деталей, которые в процессе работы подвергаются интенсивному изнашиванию и от которых требуются высокие механические свойства (сопротивление статическим, динамическим грузкам или усталости). Для усиления прочностных свойств повышают содержание углерода в цементируемых сталях до 0,25… 0,3 %. Для достижения требуемых свойств детали из этих сталей подвергают также цианированию или нитроцементации.

Цементируемые стали в зависимости от степени упрочняемой сердцевины детали принято подразделять на три группы:

Ⅰ. Углеродистые стали с неупрочняемой сердцевиной.

II. Низколегированные стали со слабоупрочняемой сердцевиной.

III. Высоколегированные стали с сильно упрочняемой сердцевиной.

К третьей группе относятся также сравнительно малолегиванные стали с повышенным содержанием углерода (0,25. ..0,3 %). В табл. 10.4 приведены наиболее широко используемые марки цементируемых сталей, режимы их термообработки и механические свойства в зависимости от сечения детали, а также индекс стоимости, показывающий, во сколько раз приведенная сталь дороже стали Ст 3.

Следует отметить, что как в табл. 1 для цементируемых сталей, так и в табл. 2 для улучшаемых сталей приведены режимы термообработки по ГОСТам для контрольных образцов при приемке стали. Такая термообработка обеспечивает получение гарантируемых свойств образцов.

Реальные детали могут обрабатываться по совершенно другим режимам. Так, детали из малоуглеродистых сталей I8ХГТ, I2ХНЗА и других подвергаются цементации, закалке и низкому отпуску, а для образцов при приемке этих сталей по ГОСТу рекомендуется применять только закалку и отпуск. Для деталей фактически не применяется и двойная закалка и др.

Цементируемые стали наиболее широко используют для изготовления шестерен, так как высокая твердость в поверхностном слое повышает усталостную прочность зубьев и уменьшает осповидный износ (питтинг).

Сущность осповидного износа заключается в образовании в поверхностном слое усталостных микротрещин от циклического действия нагрузки при работе. Постепенно от поверхности зуба отделяются небольшие чешуйки металла и образуются оспины (язвы). Чем выше твердость поверхностного слоя и предела текучести сердцевины зуба, тем выше контактная выносливость и общая усталостная прочность зубьев шестерни. Чтобы избежать поломки зубьев шестерен, твердость сердцевины зуба должна быть 30. 40 НRС.

В условиях массового производства нитроцементация мало углеродистых сталей и карбонитрирование повышенно-легированных сталей имеют преимущества перед простой цементацией. Применение нитроцементации углеродистых сталей обеспечивает лучшую прокаливаемость поверхностного слоя, что позволяет получить высокую твердость и износостойкость деталей при закалке в масле, в то время как цементационный слой при закалке в масле имеет пониженную твердость переходных структур.

Для карбонитрирования хорошей является сталь 25ХГМТ.

Эта сталь равнозначна по прокаливаемости стали 12Х2Н4А и рекомендуется в качестве заменителя хромоникелевой цементируемой стали. Сталь 25ХГМТ обладает хорошими технологическими свойствами.

Сталь 25ХГМТ становится основным материалом для изготовления шестерен в автотракторной промышленности, упрочняемых карбонитрированием или закалкой. Использование карбонитрирования для сталей типа 12Х2Н4А, 20Х2Н4А приводит к резкому увеличению (до 60. . .70 %) остаточного аустенита, снижающему контактную и усталостную прочность деталей. По данным ЗИЛа, предельно допустимое содержание Ni в карбонитрированных сталях составляет 1,2 % (сталь 2ОХГНТР).

Для повышения усталостной прочности карбонитрированных деталей в ряде случаев применяется дробеструйный наклеп поверхностного слоя. Прочность деталей при этом повышается как за счет образования сжимающих напряжений, так и структурных изменений в поверхностном слое, которые проявляются в уменьшении количества остаточного аустенита.

Как отмечалось выше, устранение остаточного аустенита в легированных сталях можно достичь нагревом их перед закалкой до температуры ≈650 0 С.

В целях повышения производительности в ряде случаев можно заменить цементацию поверхностной закалкой ТВЧ с низким отпуском (180 °С) сталей типа 55ПП (0,55 % С, ПП — пониженная прокаливаемость). При этом получают твердость 61. 61,5 НRС на глубине 1. 2 мм.

УЛУЧШАЕМЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ

Такими сталями являются углеродистые и легированные стали с содержанием углерода 0,З. 0,5 %.

Улучшаемые стали условно разбиты на пять групп.

К Ⅰ группе относятся углеродистые стали. Ввиду малой прокаливаемости высокие механические свойства при использовании этих сталей достигаются в деталях малого сечения (до 10 мм) при закалке в воде. Стали этой группы используют также в нормализованном состоянии.

Ко Ⅱ группе отнесены стали, легированные преимущественно хромом или хромом и бором (для увеличения прокаливаемости). Эти стали имеют несколько более высокую прокаливаемость и примерно одинаковый с углеродистыми сталями уровень сопротивления хрупкому разрушению.

Для повышения прокаливаемости хромистые стали подвергаются дополнительному легированию марганцем, хромом, молибденом (стали 40ХГ, 40ХГР, З0ХГС, З0ХМ, З0ХГТ), примеси титана измельчают зерно. Эти стали относятся к Ⅲ группе. Стали, легированные марганцем, имеют пониженный запас вязкости (более высокий порог хладноломкости).

К Ⅳ группе относятся стали, в состав которых входит 1. 1,5 % Ni. Эти стали имеют повышенную прокаливаемость, низкое значение температуры хладноломкости и повышенную конструкционную прочность. Их рекомендуют для деталей сечением 40.

Стали Ⅴ группы имеют 2. З % Ni и дополнительно легированы молибденом и вольфрамом для уменьшения обратимой отпускной хрупкости при высоком отпуске. Стали имеют высокую прокаливаемость и рекомендуются для деталей сечением 70 мм.

Ниже приводятся основные требования, которыми следует руководствоваться при выборе стали для конкретного назначения. Высокие значения sт и sв характеризуют лишь одну сторону конструкционной прочности — сопротивление материала деформированию. Наряду с высокими значениями sт материал должен иметь также высокое сопротивление хрупкому разрушению SОТ. Изменение значений sт и sв стали в сторону повышения влечет за собой уменьшение значения SОТ и повышение порога хладноломкости. Склонность к хрупкому разрушению зависит также от коэффициента жесткости нагружения α. Легирование, упрочняя материал, может содействовать хрупкому разрушению, поэтому не рекомендуется стремиться к использованию сталей чрезмерно легированных. Так как легирование увеличивает прокаливаемость, то для деталей, работающих в условиях действия ударных нагрузок или больших растягивающих напряжений, следует ограничиваться такой степенью легирования, которая обеспечит при закалке получение мартенсита по всему сечению деталей.

АВТОМАТНЫЕ СТАЛИ

Автоматными называют стали обладающие повышенной обрабатываемостью резанием, которая оценивается допускаемой скоростью резания, стойкостью режущего инструмента, чистотой поверхности резания. Для количественной оценки обрабатываемости резанием используются коэффициенты КТВ, СПЛ,, КБЫСТР,СТ,, которые показывают сравнительную стойкость резца из твердого сплава (тв. спл.) или быстрорежущей стали (быстр. ст.) при принятых условиях резания данной стали к стойкости резца при обработке стали 45, коэффициент обрабатываемости которой принят за единицу.

Обрабатываемость резанием сильно влияет на производительность, качество поверхности изделий и себестоимость продукции Особое значение имеет обрабатываемость на предприятиях массового производства. Поэтому разработаны стали разного состава с повышенной обрабатываемостью резанием Вначале это были стали с повышенным содержанием серы и фосфора Теперь автоматные стали дополнительно легируют свинцом, селеном, а в последние годы — кальцием. У автоматных сталей, содержащих Рb. S, Са, повышается стойкость инструмента в 1.3 раза и скорость резания на 25. 50%.

Присадка к легированным хромистым и хромоникелевым сталям свинца и кальция для улучшения обрабатываемости мало влияет на механические свойства деталей. После оптимальной термической обработки такие стали используются для изготовления нагруженных деталей в автомобильной и тракторной промышленности (стали АЦ45Г2. АСЦ30ХМ, АС20ХГНМ). Их износостойкость может быть повышена цементацией и закалкой. В табл. 4 приводятся марки И механические свойства некоторых автоматных сталей.

Т а б л и ц а 3. Кконструкционные легированные стали, применяемые в автомобилестроении и примеры изготовляемых из них деталей.

Читайте также: