Винтовые механизмы общие сведения кратко

Обновлено: 02.07.2024

материал предоставил СИДОРОВ Александр Владимирович Трение (фрикционное взаимодействие) — процесс взаимодействия тел при их относительном движении (смещении) либо при движении тела в газообразной или жидкой среде. Изучением процессов трения занимается раздел физики, который называется трибология (механика фрикционного взаимодействия). 5 2 голоса Рейтинг статьи

Виды деформаций деталей: растяжение, сжатие, сдвиг, кручение, изгиб

материал предоставил СИДОРОВ Александр Владимирович Деформация – изменение формы, размеров тела под действием приложенных к нему сил. Линейная деформация – изменение линейных размеров тела, его рёбер. Линейные размеры тела могут изменяться одновременно в одном, двух или трёх взаимно перпендикулярных направлениях, что соответствует линейной, плоской и объёмной деформации. Линейная деформация, как правило, сопровождается изменением объёма тела. […]

Механизмы преобразования движения: их назначение и устройство

материал предоставил СИДОРОВ Александр Владимирович Механизм преобразования движения предназначен для преобразования вида движения или его характеристик от одного к другому. К механизмам преобразования движения относятся: 5 3 голоса Рейтинг статьи

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Новинка

Вторая часть издания о новом перспективном направлении в сфере управления производственными активами промышленных предприятий – методологии управления отказами оборудования.

Рубрики

-

(1) (16) (100) (25) (18) (42)

-

(9) (13) (4) (13)

-

(28)

-

(5) (18)

-

(47) (38) (27) (11)

-

(8) (2) (33) (2) (5) (3) (107)

Полезные ресурсы

Jobsora – сервис, который агрегирует вакансии

Jooble – международный сайт по поиску работы

Мы используем файлы cookie на нашем Сайте, чтобы предоставить Вам наиболее релевантный опыт, запоминая Ваши предпочтения и повторные посещения. Нажав “Принять все”, Вы даете согласие на использование ВСЕХ файлов cookie. Однако вы можете посетить "Настройки файлов cookie", чтобы предоставить контролируемое согласие.

Винтовые механизмы предназначены для преобразования вращательного движения в поступательное (реже наоборот). Основным элементом любого винтового механизма является винтовая пара, состоящая из винта и гайки.

Винтовые пары в механизмах могут быть парами скольжения или качения, кроме того, выполняются винтовые механизмы с гидростатическими винтовыми парами. Они могут быть с ручным или механическим приводом. Наименьшим КПД обладают пары скольжения (примерно 0,3), пары качения и гидростатические пары имеют более высокий КПД (до 0,9).

В заданиях к работе предлагаются только механизмы с ручным приводом, для которых значение КПД не имеет большого значения, поэтому далее рассматриваются только винтовые пары скольжения. Информацию о винтовых парах качения и гидростатических парах можно найти в литературе по деталям машин.

1.1 Достоинства и недостатки винтовых механизмов

Винтовые пары скольжения обладают рядом преимуществ:

Простота конструкции и изготовления;

Компактность при высокой несущей способности;

Большой выигрыш в силе;

Плавность и бесшумность работы;

Возможность медленного и точного перемещения.

Недостатки винтовых пар скольжения:

Повышенный износ из-за трения;

Большие потери на трение и низкий КПД;

Невозможность применения при больших скоростях.

1.2 Область применения

Основные области применения винтовых механизмов

Домкраты – грузоподъемные устройства, для подъема груза на небольшую высоту, используемые для выполнения монтажных и ремонтных работ;

Прессы – нажимные устройства для создания воздействующей силы на обрабатываемое изделие;

Зажимные устройства – зажимы, прижимы, струбцины, тиски – устройства для фиксации обрабатываемого изделия;

Натяжные устройства – служат для создания и поддержания постоянным натяжения гибкого тягового органа в машинах непрерывного транспорта, цепных и ременных передачах и т.д.

1.3 Исполнения винтовых механизмов

Исполнения винтовых механизмов могут быть:

С вращающимся винтом и поступательно движущейся гайкой. Такие передачи применяются, например, в винтовых стяжках – талрепах, в станках для подач рабочего инструмента, в нажимных и натяжных устройствах.

С вращающимся и поступательно передвигающимся винтом при неподвижной гайке. Домкраты, винтовые прессы, натяжные устройства.

С вращающейся гайкой и поступательно перемещающимся винтом, например в механизмах изменения вылета кранов стрелового типа.

С поступательно движущимся винтом и вращающейся гайкой. В таких механизмах применяется резьба с большим углом наклона винтовой линии. Такие механизмы используются крайне редко.

1.4 Конструкция винтов и гаек

Основные элементы любой винтовой пары это винт и гайка.

Винты представляют собой стержни с нанесенной на них резьбой. Концевые участки винтов имеют участки, предназначенные для крепления других элементов винтовой пары (например, рукояток, маховиков и т.д.) или для установки винта в опорах. Одной из опор будет являться гайка. Длинные винты могут делаться составными.

Очень длинные винты выполняют с промежуточной опорой, поддерживающей нарезанную часть винта. Промежуточные опоры выполняют переставными вдоль оси, или откидными, или половинными, полуохватывающими винт, чтобы они не мешали перемещению гайки, выполняемую тоже половинной.

Рис. 1.1. Примеры конструкции ходовых винтов: а) винт прижимного устройства; б) винт домкрата; в) винт натяжного устройства

Гайки представляют собой втулки с внутренней резьбой и фланцем для осевого крепления (рис. 1.2а). Иногда гайки выполняют составными (рис. 1.2б) для облегчения сборки, состоящими из двух половин с разъемом в диаметральной плоскости. Применяются также и половинные гайки, при необходимости быстрого сцепления–расцепления.

Рис. 1.2. Гайки винтовых механизмов

Для винтовых механизмов применяют резьбы с малыми углами профиля для уменьшения потерь на трение. Наиболее распространена трапецеидальная резьба со средними шагами (рис. 1.3а).

Для высоконагруженных винтов домкратов и других механизмов с односторонним действием нагрузки целесообразно применять упорнуюрезьбу(рис. 1.3б). Потери на трение в упорной резьбе меньше чем в трапецеидальной, но она сложнее в изготовлении.

Прямоугольная резьба обладает еще более низкими потерями на трение, но применяют ее редко. Недостатком прямоугольной резьбы является трудность изготовления, т.е. невозможность окончательной обработки фрезерованием и шлифованием. Поэтому в предложенных для проектирования механизмах применять ее не рекомендуется.

Иногда, в порядке исключения, применяется метрическая резьба для винтовых механизмов с малой нагрузочной способностью (небольшие струбцины) или в измерительных инструментах (микрометры).

Рис. 1.3. Профили трапецеидальной а) и упорной б) резьб

Размеры резьб, применяемых в винтовых механизмах, приведены в приложении 1.

Для уменьшения потерь на трение в винтовых парах скольжения применяют смазку, обычно консистентную. Для обеспечения долговечности желательно защищать смазку от загрязнения. Для этого нужно, по возможности, располагать винтовую пару в корпусе, который является защитой от загрязнения или предусматривать козырьки, гофрированные кожухи, телескопические трубы т.д.

1.5 Материалы винтов и гаек

Материалы винтов должны обладать высокой износостойкостью, хорошей обрабатываемостью, высокой прочностью. Таким требованиям лучше всего отвечают стали. Для слабонапряженных и тихоходных винтов применяют стали 45, 50 (ГОСТ 1050-88), для более ответственных механизмов – стали, подвергаемые закалке – 40Х, 40ХГ (ГОСТ 4543-71), 65Г (ГОСТ 1050-88), для ходовых винтов станков – азотируемые стали 40ХФА, 18ХГТ (ГОСТ 4543-71).

Винтовой механизм

Винтовой механизм

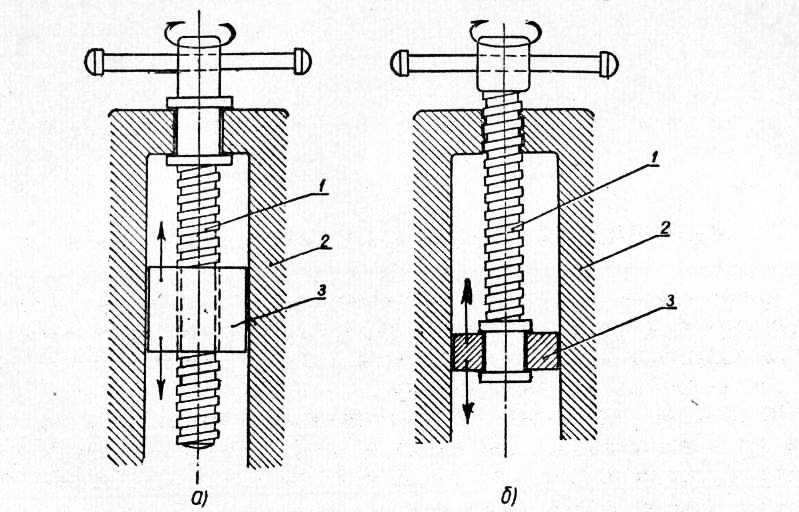

Винтовой механизм обычно имеет три звена: неподвижную стойку, винт и гайку. В зависимости от того, как соединяются между собой эти звенья, образуются различные кинематические пары:

1. Ведущим звеном является винт, имеющий гладкую шейку, вращающуюся в подшипнике стойки. При этом винт не имеет возможности перемещаться поступательно, т. е. образует со стойкой вращательную пару.

Гайка образует с винтом винтовую пару и может перемещаться поступательно вдоль стойки, но не вращается, т. е. образует со стойкой поступательную пару.

В механизме этого вида вращательное движение винта преобразуется в поступательное движение ползуна, скрепленного с гайкой. При одном обороте винта ползун перемещается поступательно на величину шага винтовой линии. Такое устройство имеют механизмы поперечных и верхних салазок суппорта токарного станка.

2. Ведущим звеном является винт, образующий винтовую пару со стойкой, с которой скреплена неподвижная гайка.

Винт посредством гладкой шейки на конце соединяется с подшипником ползуна и образует с ним вращательную пару. Ползун перемещается поступательно по направляющим стойки (поступатель-

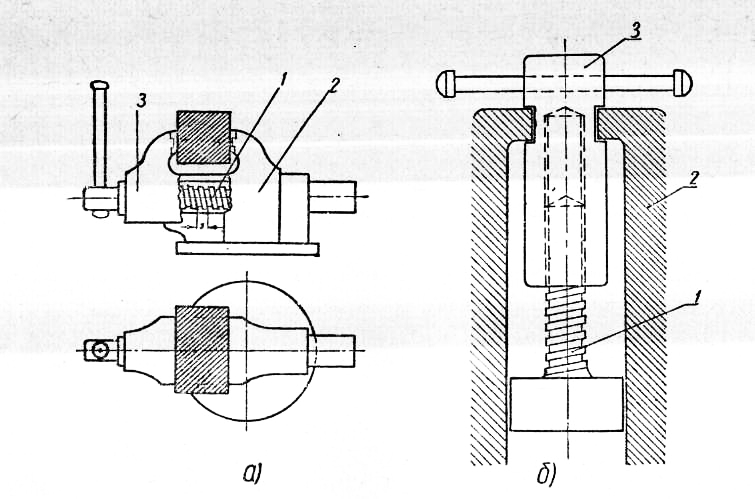

3. Ведущим звеном является гайка, а винт — ведомое звено. Если сообщить гайке вращательное движение, чтобы она не могла перемещаться продольно, то гайка образует вращательную пару со стойкой. При этом винт будет перемещаться поступательно при условии, если он не имеет возможности вращаться.

В механизме этого вида вращательно-поступательное движение винта преобразуется в поступательное движение ползуна. Такой механизм применяется в винтовых прессах и слесарных параллельных тисках.

Рис. 1. Винтовые механизмы, где ведущими звеньями являются:

а — неиеремещающийся винт; б — перемещающийся винт.

Рис. 2. Винтовые механизмы, где ведущими звеньями являются:

а — перемещающийся винт слесарных тисков; б — гайка.

Таким образом, вращательное движение гайки преобразуется в поступательное движение винта.

Механизм такого вида применяется в винтовых домкратах, в некоторых слесарных параллельных тисках, у которых винт жестко скреплен с подвижной задней губкой (ползуном), а гайка посредством рукоятки вращается в подшипнике стойки.

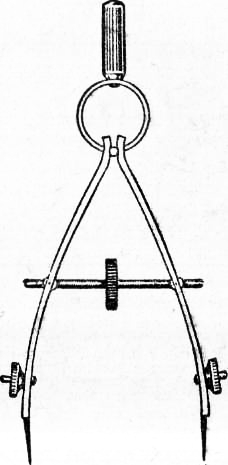

Рис. 3. Циркуль-измеритель.

Винтовые механизмы используются в самых разнообразных устройствах. Соединением винтов с правой и левой резьбами можно получить стяжные устройства, применяемые при сцеплении вагонов, для натяжения троссов и оттяжек спортивных снарядов, такое же устройство применяется у чертежного циркуля-измерителя.

Винтовые домкраты, так же как и тиски, иногда делают с неподвижной гайкой, скрепленной со стойкой и с поворачивающимся винтом. На конце винта делается упорный диск (чашка), который образует с винтом вращательную пару.

В автомобильных винтовых домкратах часто делают два винта — с правой и левой нарезками. Один из этих винтов (большего диаметра) является основным, а второй (меньший) ввертывается в него. При каждом обороте большого винта груз поднимается на высоту, равную сумме шагов резьбы обоих винтов,

• Если винт находится в неподвижном состоянии, то один оборот гайки приводит к его продольному перемещению на величину, называемую величиной хода

• Если в неподвижном состоянии находится гайка, и она закреплена, то один оборот винта приводит к его продольному перемещению на величину хода

Имеют такие передачи и свои недостатки, к числу которых относятся: невысокий коэффициент полезного действия, тихоходность, а также склонность к заеданию.

В принципе, винтовые механизмы практически не имеют никаких отличий от резьбовых соединений, однако поскольку они используются для того, чтобы передавать полезное движение, то им надлежит обладать минимальным значением трения в резьбе.

Чаще всего в винтовых передачах используется трапецеидальная резьба, имеющая средний шаг. Если необходимо обеспечить относительно небольшие линейные перемещения, то применяют шаг мелкий, а крупный наилучшим образом подходит для использования в тяжелых условиях эксплуатации.

Благодаря особенностям профиля, трапецеидальная резьба обеспечивает не только прямое, но и реверсивное перемещение.

Упорная резьба применяется в устройствах, которые испытывают значительные односторонние нагрузки, например, в домкратах, прессах, нажимных устройствах прокатных станов и т.п.

В винтовых передачах широко используются правые и левые, однозаходные и многозаходные резьбы.

Материалы винтовых механизмов

Поскольку винтовые механизмы испытывают повышенные нагрузки, то те материалы, из которых они изготавливаются, должны обладать высокой износостойкостью, прочностью, и при этом хорошо обрабатываться.

Те винты, которые не подвергаются закалке, выпускаются из сталей марок А50, 50, 45. В тех случаях, когда технологический процесс производства предполагает закалку, используют стали марок 40ХГ, 40Х, У65, У10 и некоторых других. Что касается гаек, то они изготавливаются из оловянной бронзы марок БрОЦС-6-6-З, БрОФЮ-1.

Как именно оформляется та или иная винтовая передача, в решающей степени зависит от того, для каких именно целей она применяется. Самые простые винтовые механизмы устанавливаются в домкратах.

Основными составными частями любого винтового домкрата являются: ходовой силовой винт, гайка (она неподвижно закрепляется в корпусе), рукоятка и храповой механизм, обеспечивающий преобразование качательного движения в прерывистое вращательное. На силовом винте располагается опорная головка, которая может иметь различную конструкцию.

Ходовые винты станков с числовым программным управлением, механизмы наводки ракет и червяки рулевого управления автомобилей имеют в своей конструкции шариковые винты.

В осевом сечении шариковые винты и гайки имеют канавки полукруглой формы. В винтовом пространстве, которое располагается по всей длине гайки, в желобе, располагаются вплотную примыкающие друг к другу шарики. После того, как при вращении они проходят желоб, попадают в специальный канал, имеющий трубчатую форму, по которому возвращаются в рабочую зону.

Поскольку трение в резьбе шариковой винтовой пары невелико, то КПД ее существенно выше, чем у обычной.

В таких передачах рабочие поверхности подвергаются закалке, вследствие чего они обретают достаточную твердость HRC 60. Для изготовления винтов используются стали 7ХГ2ВМ и ХВГ с объемной закалкой, а для изготовления гаек – стали ХВГ, ШХ15, 9ХС, с объемной закалкой.

Читайте также: