Виды тесторазделочного оборудования кратко

Обновлено: 28.06.2024

Технологический процесс разделки тестовых заготовок — деление, округление, закатка и расстойка их является одним из важных процессов при производстве хлеба и хлебобулочных изделий.

Точность развеса заготовок, их форма, производительность, габаритные размеры, а также степень механизации работ при обслуживании того или иного агрегата являются решающими показателями, влияющими на результаты работы современного хлебопекарного предприятия.

В промышленности в настоящее время эксплуатируется около 7 тыс. тестоделительных, 300 делительно-округлительных, 3 тыс. округлительных и свыше 2 тыс. тестозакаточных машин различных конструкций.

Однако большая часть оборудования для разделки теста, имеющаяся в настоящее время на вооружении в промышленности, по своим производственным характеристикам, конструктивным решениям и внешнему оформлению не отвечает современным требованиям и требует значительного обновления.

Это относится к наиболее распространенным в промышленности тестоделительным машинам марок ХТД, Кузбасс, ХДФ, РМК, округлительным машинам марки ХТО и тестозакаточным машинам марки ХТЗ-1 и МЗЛ-50.

Разработки институтов УкрНИИпродмаша, ВНИИХПа и ремонтно- механических комбинатов дали возможность внедрить на хлебопекарных предприятиях более современные виды оборудования для разделки теста и получить некоторый опыт эксплуатации его:

тестоделители марки РТ-65, серийно изготавливаемые РМК Управления хлебопекарной промышленности Мосгорисполкома;

машины для формования рожков конструкции Всесоюзного научно- исследовательского института пищевой промышленности, серийно изготавливаемые Заводом опытных конструкций ВНИИХПа.

Делительные машины А2-ХТН, делительно-округлительные машины ХЛС-1д и машины для формования рожков имеются на вооружении уже почти во всех республиках страны.

Последние годы характеризуются интенсивной заменой вагонеток для расстойки тестовых заготовок конвейерными устройствами для предварительной и окончательной расстойки.

Наряду с секционными универсальными конвейерами расстойки для всех видов хлебобулочных изделий с сохранением ручной загрузки и выгрузки на многих предприятиях в настоящее время внедряются специализированные конвейеры расстойки с механизацией операций загрузки тестовых заготовок в люльки конвейера, их выгрузки на под печи и надрезки.

Такие комплексномеханизированные расстойные шкафы применены для выработки формовых сортов (расстойно-печные агрегаты), батонов, круглого подового хлеба, городских булок и др.

Предполагается повысить уровень механизации на участке разделки, формования и расстойки теста. Одновременно с этим выработку хлеба и хлебобулочных изделий на комплексномеханизированных и механизированных линиях намечается довести в этой пятилетке до 44%, а к 1990 г. — до 66% к общей выработке.

В настоящее время парк тестоделителей пополнился машинами новых конструкций. Ниже приводится описание машин, которые устанавливаются в комплексномеханизированных линиях.

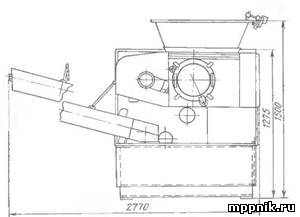

Тестодел ительная машина А2-ХТН. Она предназначена для деления теста при выработке подовых изделий из пшеничной и ржаной муки массой от 0,22 до 1,2 кг (рис. 1).

Основными достоинствами делителя марки А2-ХТН по сравнению с делителем марки ХТД является отсутствие течи теста, более высокая точность деления заготовок и стабильность установленной массы, а также компактность самой машины.

Техническая характеристика тестоделителя А2-ХТН

Масса тестовых заготовок, кг

Точность деления, % +1,5—2,0

Число каналов делительной головки 1

Мощность электродвигателя, кВт 3,0

Габаритные размеры, мм

длина с транспортером (при угле наклона 2770 транспортера 15°)

длина без транспортера 1190

ширина 915 высота (при снятом датчике уровня в бункере) 1500

Рис. 1. Тестоделительная машина А2-ХТН

Основными узлами машины являются основание с приводом, станина, приемный бункер, тестовая камера, делительная головка, транспортер и электрошкаф.

Деление теста в машине производится по объемному принципу с поддержанием постоянного уровня теста в бункере. Перемещение его в тестовой камере и нагнетание в мерные карманы осуществляются непрерывно вращающейся лопастью. Куски теста одинакового объема отмериваются с помощью мерных карманов, размещенных в непрерывно вращающейся делительной головке.

Тестовая камера, делительная головка и транспортер для удобства эксплуатации размещены консольно на станине машины. Стабилизатор давления (механизм дросселирования) связан непосредственно с заслонкой в зоне нагнетания теста.

Рис. 2. Делительно-округлительный автомат A2-XЛ1-C9:

1 — валки; 2 — тестовая камера; 3 — мерные карманы; 4 — делительный барабан; Б — поршень; 6 —

Масса тестовых заготовок регулируется на ходу специальным механизмом, изменяющим объем мерного кармана. Детали машины, контактирующие с тестом, изготовлены из нержавеющей безникелевой стали.

Делительно-округлительный автомат для мелкоштучных изделий марки A2-XЛ1-C9 (рис. 2). Он разработан УкрНИИпродмашем и предназначен для деления и округления тестовых заготовок при выработке мелкоштучных изделий массой 0,05—0,20 кг из пшеничной муки, состоит из тестоделительной и округлительной машин, установленных на общей плите.

Техническая характеристика автомата A2-XJ11-C9

Развес кусков, кг 0,05—0,20

Число кусков, мин 40—100

Число циклов делительной головки, мин 10—25

Точность деления, % ±1

Габаритные размеры, мм

Частота вращения чаши округлителя, об/мин 71 и 100

Общая мощность установленных электродвига- 3,6

Нагнетательный механизм тестоделительной машины, подающий тесто из приемной воронки в делительное устройство, выполнен в виде многовалкового нагнетателя с периодическим поворотом валков с помощью храпового механизма. Угол поворота валков за каждый цикл может регулироваться в необходимых пределах для обеспечения подачи теста в зависимости от вида, массы и количества вырабатываемых изделий. Делительное двухручьевое устройство выполнено по типу делительной головки машины РМК.

В непрерывно вращающемся барабане имеются два сквозных канала, внутри которых принудительно перемещаются раздвижные поршни. Движение этих поршней управляется рычажным механизмом с копиром. Масса тестовых заготовок регулируется путем изменения расстояния между половинками поршней с помощью механизма регулирования, что соответственно изменяет объем мерных камер делительной головки.

В приводе тестоделительной машины предусмотрены червячный редуктор и клиноременный вариатор для бесступенчатого регулирования частоты вращения делительного барабана в пределах от 10 до 25 об/мин или соответственно числа рабочих циклов от 20 до 50 в минуту, что дает производительность машины в пределах от 40 до 100 кусков теста в минуту.

Для округления тестовых заготовок в этом автомате используется округлитель марки Т1-ХТН с малой чашей. Во избежание сдваивания тестовых заготовок в округлительной машине, выходящих одновременно из двух каналов делительной головки, предусмотрено разделительное устройство, которое задерживает одну из заготовок на полцикла делительной головки. Встроенный в агрегат вентилятор обеспечивает обдувку тестовых заготовок.

Автомат работает следующим образом.

Тесто через приемный бункер поступает в тестовую камеру, где периодически вращающиеся валки и непрерывно вращающийся делительный

барабан образуют зону нагнетания. Принудительно отведенные в крайнее положение поршни образуют мерные карманы, которые, находясь в зоне нагнетания, заполняются тестом. Одновременно с образованием мерных карманов из диаметрально противоположных сторон каналов барабана выталкиваются ранее отмеренные куски теста. При вращении барабана вытолкнутые куски теста отделяются от барабана неподвижным ножом и сбрасываются вращающимся валиком в округлитель. При этом один из кусков задерживается в лотке, образованном лопаткой и стенкой механизма для сбрасывания.

Тестовые заготовки, попадая в округлитель на нижнюю часть неподвижной спирали, прижимаются к ней вращающейся конической чашей и, проходя путь по спирали, получают шарообразную форму. За один оборот делительного барабана отмеривается четыре тестовые заготовки. Масса тестовых заготовок и производительность автомата регулируются бесступенчато. Перед входом в тестовую камеру поршни опрыскиваются маслом, которое периодически подается плунжерным насосом, приводимым в действие от кулачка.

Делительно-округлительный автомат XJIC-9A серийно выпускается Машиностроительным заводом им. К- Либкнехта Минлегпищемаша.

Тестоделительная машина марки РТ. Тестоделительная машина РТ предназначена для деления пшеничного теста, разработана конструкторским бюро РМК Управления хлебопекарной промышленности Мосгорис- полкома и серийно изготавливается этим же комбинатом (рис. 3).

Техническая характеристика тестоделительной машины РТ

Производительность, кусков в 1 мин 36—43

Развес кусков, кг 0,4—1,0

Точность деления, % +1,5

Диаметр делительного барабана, мм 500

Частота вращения делительного барабана, об/мин 9

Диаметр кармана, мм 128

Число карманов 4

Максимальный ход поршня, мм 100

Мощность электродвигателя, кВт 1,5

Частота вращения, об/мин 950

Клиновидный ремень типа Б, длина, мм 1500

Размер вариаторного шкива на валу электродви- 119—142

Габаритные размеры, мм

длина без транспортера 1040

Рис. 3. Тестоделитель РТ

Примечание. Производительность тестоделителя может быть увеличена до 100 кусков в минуту за счет увеличения частоты вращения делительного барабана.

Тестоделитель РТ относится к машинам объемного принципа действия с валковым нагнетанием теста в мерные камеры роторного делительного барабана.

Тестоделитель состоит из следующих основных узлов и механизмов: постамента с электродвигателем, станины, приводного вала, приемной воронки с нагнетательными валками и штуцером, делительного барабана, механизма регулировки массы кусков теста и выталкивания, приводного барабана транспортера и сбрасывающего валика и транспортера. Постамент изготовлен из уголка 63X5 и плиты из листовой стали, на котором монтируется электродвигатель с редуктором. Станина состоит из двух чугунных литых стоек, большой и малой, прикрепленных к постаменту болтами.

Приемная воронка состоит из тестовой камеры с нагнетательными барабанами и штуцера. Тестовая камера выполнена сварной из листовой стали и крепится болтами к стойкам. Литой чугунный штуцер крепится к боковому фланцу камеры.

Делительный барабан представляет собой полую чугунную отливку или сборную конструкцию диаметром 500 мм с радиально расположенными четырьмя мерными карманами. Внутри мерных карманов расположены поршни с пальцем и роликом. Для ограничения хода поршней и предотвращения их поворота они имеют лаз, в который входит специальный болт, закрепленный в цилиндре.

Механизм регулировки массы и выталкивания кусков теста состоит из кулачка регулировки с валом и червячной пары кулачка выталкивания, закрепленного на пустотелом валике. Кулачки регулировки массы и выталкивания выполнены из листовой стали. Рабочая часть кулачков спрофилирована согласно графику пути поршня в зависимости от поворота барабана. Остальная часть профиля кулачков выполнена по радиусу.

Привод тестоделителя осуществляется от электродвигателя типа AOJT-2-31-6 (N = 1,5, кВт, п = 950 об/мин) через вариаторный шкив, установленный па валу электродвигателя, клиновым ремнем на шкив редуктора РЦД-250; от редуктора цепной передачей на приводной вал и натяжную звездочку. Делительный барабан приводится в движение от приводного вала цилиндрической передачей, а нагнетательные валики— цепной и цилиндрическими передачами. Разгрузочный транспортер получает движение от натяжной звездочки. Рифленый валик приводится в движение от приводного вала транспортера.

В приемную воронку делителя тесто поступает самотеком из бункера, расположенного под тестоделителем. Из приемной воронки двумя нагнетательными барабанами тесто подается в тестовую камеру. При совмещении мерных камер делительного барабана с отверстием штуцера тесто заполняет эти камеры. Под давлением теста поршни отходят к центру барабана, пока не упрутся своими роликами в кулачок регулировки массы. При дальнейшем вращении барабана ролик поршня катится по кривой кулачка. В этот период происходит уплотнение теста до тех пор, пока отверстие мерной камеры не выйдет из-под козырька штуцера. При последующем вращении барабана ролик поршня с кулачка регулировки массы переходит на кривую кулачка выталкивания кусков теста, передвигает поршни к наружной поверхности делительного барабана и выталкивает куски теста из мерных камер на рифленый валик, который сбрасывает их на разгрузочный транспортер. За один оборот делительного барабана отмеривается 4 куска теста. Регулировка массы кусков теста осуществляется поворотом кулачка регулировки массы вручную штурвалом. После регулировки червячный вал закрепляется стопорным винтом.

В соответствии с нормами и правилами техники безопасности все вращающиеся части ограждены, крышки и дверки сблокированы с приводом машины.

Из бункера тесто поступает в тестовую камеру, где захватывается непрерывно вращающейся лопастью. Вначале заслонка открыта, вследствие чего содержащиеся в тесте газы при уплотнении выталкиваются обратно в бункер. Затем заслонка закрывается и под давлением лопасти тесто заполняет мерный карман делительной головки, сообщающейся в это время с тестовой камерой. Когда давление в тестовой камере достигнет заданного, заполняется мерный карман делительной головки, а избыток теста попадает обратно в бункер через заслонку, которая под действием избыточного давления поворачивается. Постоянное давление в камере поддерживается и регулируется в необходимых пределах специальным механизмом.

При следующем заполнении мерного кармана поршень выталкивает отмеренный раньше кусок теста, который отсекается ножом от делительной головки. При выработке тестовых заготовок малых развесов используется еще и вращающийся валик. После делительной головки куски теста попадают на наклонный транспортер и оттуда направляются в округлительную и закаточную машины.

. Тесторазделочные агрегаты и линии предназначены для разделки теста и состоят из ряда машин, которые выполняют отдельные операции: деление, округление, закатку, окончательную расстоику, надрезку тестовых заготовок и автоматическую посадку их в печь. На данном заводе применяются агрегаты и линии для выработки подовых и формовых изделий. Тесторазделочная линия включает ряд машин, конструктивно увязанных между собой и с печью, которые не могут быть отдельно использованы в тесторазделочных агрегатах.

Тесторазделочный агрегат для разделки ржано-пшеничного теста состоит из тестоделительной машины, транспортеров, конвейерного шкафа для расстойки кусков теста , машины для смазки форм и механизмов посадки форм в расстойный шкаф и печь.

Тесторазделочный агрегат для разделки пшеничного теста включает тестоделительную машину для пшеничного теста, транспортеры, округлительную машину, тестозакаточную машину, конвейерный шкаф для окончательной расстойки и механизмы для посадки и надрезки кусков теста.

Вес куска теста берется с учетом затрат на упек и усушку.

Для деления теста из пшеничной муки применяется тестоделительная машина А2-ХТН.

• Тестоформующие машины. Машины, применяемые для формования, придают кускам теста шарообразную или цилиндрическую форму. Придание кускам теста шарообразной формы производится округлительными, а цилиндрической формы - закаточными машинами.

Округление и закатка кусков теста достигаются тем, что тесто обкатывается между двумя рабочими поверхностями, движущимися одна относительно другой; при этом тесто одновременно подвергается некоторому давлению. При этой операции сглаживаются неровности, получившиеся при делении теста, и создается поверхностная пленка, препятствующая выходу газа из куска при последующей операции - расстойке. Вместе с тем пленка обеспечивает лучший ' внешний вид хлеба.

Для округления кусков теста из пшеничной муки применяется округлитель с конической несущей поверхностью; формующим органом в этой машине является неподвижный спиральный, желоб, расположенный над поверхностью несущего органа. Для того чтобы куски теста не прилипали к органам округлительной или закаточной машины, тестовые заготовки посыпаются сверху мукой или обдуваются воздухом.

• Для закатки кусков теста из пшеничной муки применяется закаточная машина марки ХТЗ. Основными частями машины являются: приемная воронка, раскатывающий механизм с двумя парами валков, выполненный в виде закрытого блока, два ленточных транспортера и панцирная сетка для завертывания блина в рулон.

Подлежащие формованию куски теста поступают в приемную воронку, где опыливаются мукой из мукопосыпателя с качающимся внутри ворошителем. Проходя между первой парой валков, кусок раскатывается в блин толщиной 5-12 мм; между второй парой валков кусок теста раскатывается до толщины 3-9мм в зависимости от массы куска. При выходе из зазора второй пары раскатывающих валков блин поступает на транспортер и, двигаясь под панцирной сеткой, подвешенной на стержнях стоек, свертывается в рулон, т. е. принимает форму батона, и опыляется мукой из мукопосыпателя. Каждая пара валков может быть выключена путем отвода переднего валка этой пары. Зазор между валками регулируется маховичком, выведенным наружу, на переднюю стенку. Все приводные механизмы размещены внутри станины.

• Шкафы для расстойки.

Для расстойки ТЗ из пшеничной муки применяют шкафы с люлечным конвейером. Шкаф имеет каркас, в котором смонтирован двухцепной люлечный конвейер, состоящий из двух пластинчатых роликовых цепей, огибающих пару приводных блоков и шесть пар поворотных блоков. Люльки конвейера устроены в виде рамок с ячейками,-обтянутых войлочной материей.

Люльки непрерывно движутся в вертикальном направлении и проходят через весь шкаф.

Для расстойки ТЗ из смеси ржаной и пшеничной муки применяется расстойный шкаф, который также представляет собой вертикальный двухдепной конвейер,, оборудованный в зависимости от способа выпечки, на поду или формовой, с разными посадочными, разгрузочными и транспортирующими устройствами.

Продолжительность расстойки ТЗ в расстойном шкафу для пшеничных и ржано-пшеничных сортов хлеба составляет 40-60 мин. В зависимости от массы тестовых заготовок время расстойки ТЗ в расстойном шкафу можно регулировать с помощью вариатора скорости. Температура воздуха в расстойном шкафу равна 35± 5 градусов, влажность воздуха - 48 ±10%.

• На хлебозаводе для распределения и посадки подовых ТЗ в карманы люлек расстойного конвейера применяется роторно-ленточный посадчик. Принцип действия посадчика: обработанные закаткой ТЗ поступают на наклонный лоток, по которому последовательно скатываются в карманы постоянно вращающегося барабана, соответствующие по размерам и форме тестовым заготовкам. Барабан снабжен двумя фартуками, предохраняющими заготовки от преждевременного выпадания их из карманов. Когда заготовка достигает нижнего положения, фартук при помощи кулачкового диска последовательно сбрасывает заготовки на беспрерывно движущуюся ленту транспортера. При полном обороте барабана на ленту укладывается восемь заготовок с соответствующим интервалом. При дальнейшем вращении барабана лопасть вместе с лентой поворачивается и сбрасывает находящиеся на ней заготовки в подошедшие люльки.

• Надрезочный механизм для надрезки ТЗ из пшеничной муки состоит из следующих основных частей и узлов: неподвижной станины- стойки, поворотной станины с подъемным механизмом, режущего механизма, транспортера и электродвигателя. На неподвижной стойке установлена поворотная станция, к которой прикреплена рама режущего механизма. Режущий механизм состоит из двух шкивов, через которые перекинут бесконечный прорезиненный ремень толщиной 5-6. мм и шириной 80 мм. К ремню при помощи двух стальных накладок прикреплен нож, который располагается под углом 70 градусов. Ремень ножа приводится в движение от электродвигателя через ременную передачу. Тестовые заготовки, перемещаемые ленточным транспортером, проходят под режущим механизмом под некоторым углом и при движении ножа на их поверхности получаются косые надрезы. Нож при движении смачивается водой, выходящей из изогнутой трубки, во избежание прилипания к нему теста. Для нормальной работы надрезчик должен двигаться со скоростью 12.5 м/сек. При помощи штурвала подъемного механизма можно установить положение ножа по высоте с целью получения требуемой глубины надрезов. Для лучшей работы ножа и получения более гладкой поверхности надреза нож должен быть острым и непрерывно смачиваться. Количество надрезов на ТЗ для батонов нарезных составляет 6 штук.

На заводе установлено 6 тестораз дел очных линий: 1-ая - 5-ая линии для приготовления пшеничных сортов хлеба, 6-ая для выработки ржано-пшеничного сорта хлеба.

В состав любой линии по производству хлеба обычно входит в том числе и тестоделительная машина. Оборудование этого типа делает процесс выпечки более быстрым. Сами же хлебобулочные изделия при его применении получаются более аккуратными и имеют точный вес.

Необходимость использования

Хлебопечение в сфере пищевой промышленности занимает, безусловно, особое место. Продукция именно предприятий этой специализации является на российском рынке традиционно наиболее востребованной. Однако, несмотря на большой спрос на хлеб и хлебобулочные изделия, подобные производства, к сожалению, у нас в стране в некоторых случаях могут быть даже и убыточными. Связано это обычно бывает с недостаточной механизацией процесса выпечки.

Чтобы сделать предприятие подобной специализации рентабельным, необходимо прежде всего использовать в процессе приготовления хлеба высокотехнологичное оборудование. Тестоделительные машины, а также специальные округлители относятся именно к такому типу механизмов. Без них особой выгоды от выпечки хлеба получить попросту невоможно.

Рентабельным предприятие, при применении этот вида техники, а также других современных агрегатов, входящих в состав линий по изготовлению хлеба, может стать прежде всего, благодаря следующим факторам:

в пекарне значительно повышается производительность труда;

хлебобулочные изделия получаются более аккуратными и вкусными, а следовательно, и быстрее расходятся при продаже;

снижаются потери продуктов, используемых в процессе производства хлеба.

Назначение тестоделителей

Предназначены машины этого типа для механической обработки теста путем деления его на порционные куски определенного веса и формы. В том случае, если в состав линии по производству хлеба подобного оборудования включено не будет, такую работу придется выполнять сотрудникам предприятия. А человек в любом случае делит тесто и придает его кускам нужную форму гораздо медленнее машины. Да и точность нарезки в данном случае оставляет желать лучшего.

Используются тестоделительные машины, конечно же, чаще всего в пекарнях, поставляющих на рынок хлеб, батоны, булочки и т. д. Но востребованным это оборудование может быть и на предприятиях пищевой промышленности и других специализаций. К примеру, довольно-таки часто подобные устройства используются в кондитерских цехах. Также такие машины могут устанавливаться, к примеру, на кухнях кафе, столовых и других предприятий общественного питания.

Классификация по принципу действия

Основным показателем качества любой тестоделительной машины является, конечно же, точность нарезки. Допустимой погрешностью по этому показателю для оборудования данного типа, согласно ГОСТ, являются 2-3 %.

Работать современные тестоделительные машины могут по двум основным принципам:

Тестоделители первого типа обычно не отличаются слишком уж высокой производительностью. Определяется этот показатель у таких машин количеством кусков на одну закладку.

Хлебопекарное оборудование, работающее по объемному принципу, в большинстве случаев очень производительно. Тесто в таких машинах делится на куски при нагнетании его в длинную головку. То есть работает такое оборудование практически непрерывно. Деление в данном случае, как уже можно судить по названию оборудования, выполняется на куски одинакового объема. При этом, поскольку подаваемое в аппарат тесто для хлеба в большинстве случаев имеет одинаковую плотность, вес порций в конечном итоге также практически не различается.

На предприятиях, специализирующихся на выпечке хлеба, может использоваться оборудование обоих этих типов.

Тестоделители с функцией округления

Таким образом, по производительности весовые агрегаты этой разновидности объемным уступают. Однако у хлебопекарного оборудования такого типа при этом обычно имеется и такая функция, как округление. Работают такие машины медленно. Но зато при этом сразу выдают округленные аккуратные заготовки под булочки и хлеб.

Шарообразные куски же в сравнении с обычными имеют целый ряд безусловных преимуществ:

более однородную структуру;

меньшее содержание диоксида углерода;

меньшую газопроницаемость поверхностного слоя.

Тестоделители-округлители , поскольку они могут выполнять сразу две функции, на современном рынке очень востребованы. Многие владельцы пекарен считают покупку подобного оборудования делом выгодным. В отношении удобства использования и производительности такие агрегаты отзывы потребителей заслужили просто превосходные.

Классификация оборудования

Помимо принципа работы, тестоделительные машины могут классифицироваться и по другим признакам. Подразделяться подобные агрегаты могут на:

Такая классификация, как можно было заметить, выполняется по виду использованных в конструкции агрегатов нагнетателей. Чаще всего на производствах сегодня используются тестоделительные машины вакуумного и шнекового типа. При этом второй тип оборудования лучше всего подходит для производства ржаного хлеба. Более щадящие вакуумные агрегаты применяются для нарезки теста из пшеничной муки. Также в пекарнях часто устанавливаются поршневые машины.

Собственно сам нагнетатель любого типа в тестоделительной машине предназначен для выдавливания, поступающего в агрегат теста, в особые порционные карманы. Из них в дальнейшем и выходят одинаковые по объему и массе куски. По такому принципу работают весовые агрегаты. В объемных машинах, как уже упоминалось, тесто делится специальным отсекающим устройством.

Классификация в зависимости от режима работы

По этому признаку все тестоделительные машины подразделяются на:

агрегаты с фиксированным режимом работы;

В первом случае привод рабочих органов реализуется с установленной периодичностью от жесткой кинематической схемы. У машин с нефиксированным режимом работы механизм отделения кусков никак не связывается с общим приводом агрегата. При этом он обычно включается при заполнении тестом для хлеба все го объема мерного кармана или же при достижении им заданной длины.

Устройство машины

В конструкцию агрегатов этого типа как весовых, так и объемных, входят следующие элементы:

основание с приводом, станина;

барабан с мерными карманами, образующий зону нагнетания или отсекающее устройство;

воронка или головка;

заслонка в зоне нагнетания;

Таким образом, устройство тестоделительной машины можно назвать довольно-таки сложным. Рабочая камера в таких агрегатах, в свою очередь, имеет несколько отсеков:

Камеру сжатия. Именно сюда поступает тесто и сжимается до рабочего объема.

Буферную часть. Здесь остается тесто после завершения цикла работы.

Отделяющее устройство, рабочая камера и транспортер в тестоделительных машинах для удобства использования консольно размещаются на станине. Стабилизатор давления же в таких агрегатах непосредственно связывается с заслонкой в зоне нагнетания.

Принцип действия округлителя

В некоторых случаях тестоделительные машины, как уже упоминалось, могут дополняться и этим элементом. Конструкцию округлитель имеет простую. Первоначально тесто поступает на неподвижную спираль этого элемента. Далее его масса прижимается к ней специальной вращающейся конической чашей. В результате этого, проходя по спирали, куски и приобретают шарообразную форму.

Требования к конструкции

Все используемые на производстве тестоделительные машины должны соответствовать таким требованиям:

их конструкцией должна быть предусмотрена возможность регулировки массы отмериваемого теста в зависимости от сорта, консистенции и состава последнего;

они должны обеспечивать постоянную скорость выпрессовывания жгута либо полное заполнение мерного кармана.

Технология резки

Собственно механическая обработка теста в таких агрегатах производится поэтапно:

тесто подается в воронку машины;

отсюда оно поступает в рабочую камеру;

в камере происходит нагнетание теста;

при этом отмериваются куски определенного объема и массы;

отмеренные куски отделяются от общей массы.

На заключительном этапе отмеренные куски выталкиваются наружу на транспортер и подаются или на отдельный округлитель, или же в расстоечный шкаф.

Наиболее популярные марки тестоделителей

Поставляют на отечественный рынок подобное оборудование сегодня многие компании. Но наиболее популярными марками тестоделительных машин являются все же:

Т акже неплохие отзывы потребителей заслужили и импортные модели хлебоделителей Part a U . Оборудование от этого производителя стоит дороже, чем отечественные модели. Но при этом оно является и более надежным и функциональным.

бесступенчатая регулировка производительности с цифровой индикацией;

плавная регулировка скорости.

К плюсам агрегатов от этого производителя потребители, помимо всего прочего, относят:

модульность конструкции, а следовательно, и возможность модернизации;

наличие управляющих контроллеров и возможность деления теста даже из пшеничной муки;

отсутствие потребности в использовании смазочных материалов.

При желании потребители могут заказывать одновременно с этими агрегатами транспортеры цепные, ленточные, БУ.

Модели ХДФ-М2

Агрегаты марки Parta U

Эти машины поставляет на отечественный рынок компания WP Haton. К преимуществам агрегатов Parta U относят прежде всего то, что их можно использовать для деления теста любых сортов и разновидности. При необходимости с этой техникой допускается применять воронки для загрузки теста разных диаметров. Подсчет кусков в машинах этой марки производится механическим способом и с помощью электроники.

Также в агрегатах Parta U реализованы такие функции, как:

индикатор недостаточной подачи масла;

мукоссыпатель на внутреннем и внешнем транспортерах.

Лучшие марки тестоокруглителей

Хороших моделей делительного оборудования на отечественном рынке существует, таким образом, довольно-таки много. Некоторые машины этого типа, как уже упоминалось, дополняются округлителями. Но в большинстве тестоделительных агрегатов такого дополнения все же, к сожалению, не предусматривается. Поэтому закупать округлители предприятиям зачастую приходится отдельно.

Марок агрегатов этого типа, используемых при производстве хлеба и хлебобулочных изделий, на современном рынке также существует довольно-таки много. Но к наиболее популярным все же относятся:

Линия по производству хлеба

Какое же место занимают тестоделители и округлители в производственном процессе выпечки хлеба? Выглядит технология изготовления этого самого востребованного на отечественном продовольственном рынке продукта следующим образом:

Поступившая на предприятие мука сначала разгружается в силосы с помощью специального воздушного компрессора.

В специальных емкостях приготавливается раствор из сахара, жиров и соли, а также дрожжевая разводка.

В тестомесе из 45-75 % всей необходимой для выпечки муки приготавливается опара.

Через 4-5 часов опара переносится к тестомесильному аппарату другой конструкции. Далее в нее добавляется оставшаяся мука и другие ингредиенты.

Готовое тесто из месильной машины поступает через воронку уже непосредственно в тестоделитель.

На следующем этапе его куски, одинаковые по массе и объему, подаются в округлитель;Этот агрегат при помощи специального укладчика распределяет шары теста по ячейкам люлек расстойного бака.

В расстойном шкафу заготовки подходят в течение 40-60 минут.

Из расстойного шкафа будущие хлеб или булочки переносятся в печь. Чтобы при выпечке их корочка не трескалась, заготовки предварительно подвергаются надрезам и наколам. Будущие булочки и батоны в пекарнях и кондитерских та кже смазываются растительным маслом либо яичной смесью и посыпаются, к примеру, кунжутом или маком. После выпечки при помощи укладчика готовая продукция загружается в контейнеры. Далее она поступает в остывочное отделение.

Разделка и формовка теста – это участок, требующий периодической модернизации в условиях любого хлебопекарного производства. Необходимость в этом возникает по целому ряду причин, наиболее значимые из-которых: увеличение производительности и повышение качества выпускаемой продукции.

- как постепенно механизировать наиболее важные или трудоёмкие операции,

- так и полностью автоматизировать сразу несколько процессов посредством установки поточных линий.

Во многих случаях первыми в цепочке разделочного оборудования становятся тестоделители. Быстрая переработка больших объёмов теста, точность деления и одновременно выход заготовок одинаковой формы – вот лишь несколько явных преимуществ, получаемых при использовании данного типа оборудования.

Виды тестоделителей

Тестоделители, по принципу работы или особенности конструкции, можно разделить на две основные группы: гидравлические (массовые) и вакуумные (объёмные).

Гидравлические тестоделители – компактное оборудование периодического действия. В первую очередь применяются в пекарнях малой и средней мощности, в основном при производстве изделий из пшеничной муки - батонов, багетов, формового и круглого хлеба.

Принцип работы гидравлического тестоделителя: кусок теста массой, например, 8 кг закладывается в рабочую камеру и при закрытой верхней крышке, несколькими манипуляциями на панели управления в течении 10-15 сек., происходит одновременное деление, например, на 20 одинаковых частей, весом +/- 400 г. Таким образом, вес получаемой тестовой заготовки зависит от массы закладываемого куска теста и количества ячеек деления, в большинстве моделей фиксированного.

В широком ассортименте моделей гидравлических тестоделителей, в частности компании DAUB, можно подобрать оптимальный вариант по количеству заготовок и диапазону их веса, а также наиболее удобному типу управления и наличию опций, существенно расширяющих возможности данной группы оборудования.

Вакуумные тестоделители – оборудование поточного, непрерывного действия. Практически незаменимы для предприятий средней и высокой мощности, при производстве больших объёмов однотипной продукции – батонов, багетов и т.п.

В большинстве случаев вакуумные тестоделители являются основным (центральным) элементом автоматических тесторазделочных линий.

Принцип работы вакуумного тестоделителя основан на порционировании теста цилиндрической камерой, объём которой определят массу тестовой заготовки. В первом положении тесто из воронки засасывается в камеру под действием естественного или создаваемого дополнительно давления. Во втором положении тесто выталкивается из камеры поршнем на транспортёр.

Основные преимущества вакуумных тестоделителей:

Высокая скорость работы (производительность)

Возможность компоновки автоматических линий

Выбор нужной модели, например, из ассортимента компании DAUB или SALVA, также в первую очередь основан на диапазоне веса получаемой тестовой заготовки. А далее, различные комплектации, например, загрузочные воронки разного объёма, а также наличие дополнительных опций, позволят подобрать модель, которая будет оптимально сочетаться как с тестомесильным оборудованием, так и с другими элементами разделки и формовки теста (тестоокруглителем, шкафом предварительной расстойки, тестозакаточной машиной).

Выводы

При сравнении двух вышеназванных типов тестоделителей, нужно в первую очередь учитывать показатели производительности и поточности производства, на котором они будут использоваться.

- Вакуумный тестоделитель задаёт высокий темп всем процессам, он может работать в практически непрерывном режиме.

- Гидравлический тестоделитель удобен для механизации трудоёмкого процесса деления при небольшой мощности предприятия, широком ассортименте продукции и высокой доле ручной обработки теста при формовке.

Читайте также: