Виды отпуска стали кратко

Обновлено: 17.06.2024

Отпуск представляет собой процесс термообработки закаленной стали, предусматривающий ее нагрев. При этом температура должна быть меньше ее значения в критической точке Ac1. Проведение данной операции преследует цель получения требуемой совокупности механических качеств и формирования у металла равновесной структуры. В ходе процедуры отпуска завершаются фазовые трансформации в мартенсите, а микроструктура обретает очень устойчивое состояние.

Что это такое

Термическая технология отпуска используется для деталей, подвергшихся закалке. Необходимость в ее проведении обусловлена возникновением в металле изготовления внутренних напряжений в ходе его закаливания. По этой причине он обретает хрупкость и становится неспособным выдерживать серьезные внешние нагрузки.

Устранение этих последствий осуществляется выполнением таких действий:

разогрев изделий в печах. Температура (обозначение Т) может принимать значения из широкого диапазона: + 100 °C≤Т≤ +650 °C;

выдерживание на протяжении требуемого временного интервала – от пятнадцати минут до нескольких часов;

медленное постепенное охлаждение.

В результате такой последовательности мероприятий выделится излишний углерод (элемент С), структура сплава перестроится и станет более упорядоченной, а кристаллическое строение избавится от дефектов. Прошедшие обработку материалы обретут пластичность. Кроме того, снизится их хрупкость, а прочность сохранится на достаточном уровне.

Разновидности

Самой главой характеристикой процедуры отпуска является температура, при которой она выполняется. По этому показателю данная термообработка подразделяется на три вида. Рассмотрим их несколько подробнее.

Низкий отпуск

Термическая обработка данного вида предусматривает разогрев детали до температуры, изменяющейся в пределах + 100 °C≤Т≤ +250 °C. Продолжительность техпроцесса обычно вписывается во временной интервал от одного до трех часов. Точное значение данного параметра определяется габаритами заготовки и ее типом. В ходе низкого отпуска наблюдается явление диффузии микрочастиц углеродсодержащих компонентов, не сопровождающееся рекристаллизацией, а также полигонизацией молекулярной решетки. Благодаря этому улучшается ряд свойств материала:

степень химической инертности;

повышается уровень пластичности;

возрастают прочностные характеристики.

Низкий отпуск причисляется к категории универсальных технологий. Однако в большинстве случаев он используется для изделий, в качестве сырья для изготовления которых применялись стали высокоуглеродистые и содержащие легирующие добавки (например, режущие инструменты в виде ножей, кухонная посуда и т.д.).

Основное требование к низкому отпуску формулируется следующим образом: нужно исключить возможность разогрева металла выше отметки +250 °C. Иначе он попадет в пределы действия островка хрупкости I рода, из-за чего деталь может необратимо прийти в негодность.

Средний отпуск

Этот метод термообработки выполняется путем разогрева металла и его выдержки с поддержанием температуры в диапазоне + 300 °C≤Т≤ +450 °C обычно на протяжении не менее 2-х и не более 4-х часов. Охлаждение происходит на открытом пространстве в условиях естественной окружающей среды. При этом такие вышеупомянутые процессы, как

перестройка металла, сопровождающаяся упорядочиванием его дислокационной структуры – полигонизация;

формирование и увеличение в размерах одних зерен кристалла за счет иных – рекристаллизация

не проявляются в ходе активной диффузии частиц элемента углерод (С).

Главная цель термообработки рассматриваемого вида – придание деталям требуемых показателей упругости, релаксационной устойчивости, вязкости не в ущерб высоким прочностным свойствам. Сплавам, полученным способом среднего отпуска, характерна трооститная структура и им присуща твердость, устанавливаемая по методике Роквелла, на уровне от 45НRС до 50НRС.

Данный метод термообработки актуален, преимущественно, для элементов конструкций и метизов, при производстве которых использовались стали рессорно-пружинного типа. (например, 65C2BA. 70C3A). В число таких изделий входят: гнутые стальные полосы, соединенные воедино скобами – рессоры; ковочные одно- и многоручьевые штампы; упругие элементы в виде спирали – пружины; пилы, предназначенные для работы с деревом и т.д. К ним выдвигается такое основное требование: устойчивость к воздействию переменных динамических нагрузок.

Высокий отпуск

Термообработка этого типа предусматривает разогрев деталей до температуры, принимающей значения из диапазона + 500 °C≤Т≤ +680 °C. Продолжительность высокого отпуска составляет приблизительно часа 2-3. На обработку очень сложных изделий может уйти до 6 часов.

внутреннее напряжение, имеющее место в металле, снижается на 95 процентов;

повышается показатель ударной вязкости;

возрастает уровень пластичности материала.

Но все это происходит на фоне снижения прочностных характеристик сплава. Его структура становится сорбитоподобной. То есть обработанный металл в этом случае представляет собою смесь цементита с ферритом, обладающими зернистым строением. При нагревании до температуры, колеблющейся в районе +680 °C, структура сплава будет отличаться преобладанием зернистого перлита.

Термообработка высоким отпуском используется для изделий, подвергающихся во время работы воздействию повышенных импульсных нагрузок. Это, например, подвижные детали, соединяющие поршень с шатунной шейкой коленчатого вала силового агрегата – шатуны; кузнечные молоты всех видов, начиная с паровоздушных, включая гидравлические и заканчивая пневматическими; прессы.

Отпуск сталей легированных. Особенности

Производятся стали данного типа путем введения в железо-углеродный сплав некоторых легирующих добавок, включающих такие элементы, как вольфрам (W), ванадий (V) и хром (Сr). За счет этого совокупность его физико-химических характеристик претерпевает значительные изменения. Именно легирующие компоненты при определенных температурных режимах процессов разогрева и охлаждения становятся центрами кристаллизации. Поэтому выбор условий термообработки требует особо тщательного подхода.

Все главные свойства сталей с легирующими добавками – физико-химические характеристики, фазовые, в том числе равновесные состояния, строение – являются параметрами производными от температуры разогрева. Данный фактор обусловливает возникновение определенной проблемы. Формулируется она так: мартенсит по причине наличия вышеуказанных примесей распадается медленнее, в сравнении с процессом отпуска, когда они отсутствуют. Решается эта проблема путем установки повышенной температуры в печи, в которой проводится термообработка легированного сплава.

Островки хрупкости

Рассматриваемая термообработка требует тщательного соблюдения требований, касающихся температурного режима на протяжении всего цикла. Причина – возможность появления т.н. отпускной хрупкости.

неравномерном протекании процесса диффузии частиц углеродсодержащих компонентов;

нарушении кристаллического строения металла;

возрастании хрупкости сплава до критического уровня.

Отпускную хрупкость принято подразделять на два рода. Принадлежность этой характеристики к одному из них определяет температурный диапазон, а также факторы, связанные с произошедшими в структуре материала нарушениями.

Хрупкость первого рода

Хрупкость второго рода (обратимая)

Появляется хрупкость второго рода, как правило, при разогреве изделия до температуры в диапазоне + 500°C≤Т≤ +550 °C. Причина ее возникновения кроется в излишне медленном остывании обработанной детали. Но хрупкость II-го рода поддается исправлению. Для этого проводится дополнительная термообработка, включающая следующие этапы:

изделие повторно подвергается разогреву до отметки не ниже 500°C;

деталь помещается в среду, изменяющую свое агрегатное состояние – масляную, где ей обеспечивается ускоренное охлаждение.

Имеется еще один вариант решения проблемы: в сплав вносятся такие элементы, как вольфрам либо молибден. Количество первого должно составлять где-то 1% от общего веса сплава, а второго – не меньше 0,3% и не больше 0,4%.

Особенности термообработки инструментальных сталей

Все вышеперечисленные методы отпуска сплавов подходят для термообработки стальной продукции с содержанием элемента углерод, не превышающим 0,7%. Для инструментальной стали (в ней углерод присутствует в большем количестве) применяются иные технологии. Коротко рассмотрим лишь основные.

Сплавы быстрорежущие инструментальные

Подвергать такие сплавы отпуску не рекомендуется по причине наличия в их составе ванадия, кобальта (Со), молибдена, вольфрама. При нагреве физико-химические характеристики этих элементов изменений не претерпевают, поскольку они весьма устойчивы к воздействию повышенных температур. Заменить отпуск можно многоступенчатой закалкой, предусматривающей разогрев:

первичный – до температуры Т=800°C;

вторичный – до Т=1050°C;

финишный – до температуры Т=1200°C;

с последующим ускоренным охлаждением в масляной рабочей среде.

Сплавы инструментальные обычные

Термообработка сплавов данного типа – процесс двухэтапный:

закалка в соляных расплавах. Проводится при температуре + 450°C≤Т≤ +500 °C;

двойной отпуск длительностью, не превышающей один час, при температуре +550°C≤Т≤ +600 °C.

Следует учесть один важный момент, касающийся отпускной способности II-го рода: при разогреве инструментальных сталей она исключается.

Отпуск стали в бытовых условиях

Домашние мастера подвергают термообработке чаще всего детали транспортных средств, а также кухонную утварь – металлические кружки, вилки и ножи. Но у бытовой металлургии имеется немало ограничений. И рядовой обыватель может их просто не знать. Назовем лишь некоторые проблемы, заняться решением которых ему, скорей всего придется.

Проведение термообработки предполагает работу в защитной среде в виде селитры – аммонийной, калийной и т.д., щелочных соединений или масел. Однако каждому веществу присущи индивидуальные температурные отличия. За примерами далеко ходить не надо. Так, составы, в основе которых находится селитра, в ходе разогрева до высоких (критичных) температур могут взорваться. Это негативно отразится на здоровье домашнего мастера.

Отпуск без задействования защитной среды отрицательно скажется на качественных характеристиках самого металла. Причина – без нее материал будет остывать ускоренными темпами. Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

Также принимать во внимание следует температурную хрупкость I-го рода (+250°C≤Т≤ +400 °C). Неправильный температурный режим серьезно повлияет на качество металла, вплоть до его необратимого разрушения.

Заключение

Характерным примером финальной обработки металла является отпуск стали. Он представляет собой нагрев детали на определенное время с медленным остыванием. Это помогает устранить внутренние дефекты сплава, которые негативно влияют на устойчивость, прочность, пластичность. Но какие дефекты помогает устранить этот способ термической обработки? Можно ли выполнить отпуск стали в домашних условиях? Правда ли, что в случае неправильного нагрева можно ухудшить физические свойства металла?

Описание процесса

Отпуск стали (ОС) — это разновидность термической обработки, при которой происходит постепенный нагрев металла с последующим его остыванием. В большинстве случаев отпускную процедуру выполняют на заключительном этапе сразу же после закалки. ОС может выполняться как до, так и после формирования детали из стального полуфабриката. Позволяет устранить внутренние напряжения внутри металла, которые негативно влияют на его физическую структуру, свойства.

Внутренние напряжения на химическом уровне — это нарушения кристаллической структуры металла. Из-за них происходит неравномерное распределение углерода, легирующих добавок по металлическому сплаву. Отпуск позволяет перераспределить эти элементы более равномерно. Это улучшает физико-химические свойства материала (пластичность, прочность, сохранение формы, химическая инертность). Нагрев осуществляется с помощью специальных печей в защитной среде (масляные, селитровые или щелочные ванны). Способ охлаждения деталей после нагрева — воздушный (обычно) или жидкостной (редко).

- Температура нагрева. ОС может выполняться при температурах от 100 до 700 градусов, а чем выше будет температура нагрева, тем выше лучше будет качество обработки. Объясняется эта зависимость тем, что при более высоких температурах происходит более глубокое изменение структуры кристаллической решетки. В основном за счет процессов полигонизации, рекристаллизации.

- Длительность нагрева. Длительность ОС обычно составляет от 1 до 3 часов, хотя существуют и более длительные форматы. Все основные процессы в материале проходят в первые 20-40 минут. Дополнительная выдержка нужна для равномерного распределения атомов углерода, железа, легирующих добавок по всей толщине материала.

- Скорость остывания. Здесь правило предельно простое — чем медленнее будет проходить остывание, тем выше будет качество материала. Чтобы замедлить остывание, металлурги используют различные уловки, хитрости. Главная хитрость — это помещение материала в масляную, селитровую или щелочную среду, которая замедляет остывание материала. Теоретически остывание можно выполнять и без применения жидкостных сред, однако скорость остывания будет высокой, что негативно скажется на качестве ОС.

Виды отпуска стали

Главный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий. Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла. Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Высокий

Высокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов. Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла. Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов.

Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку. Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость.

Средний

- В температурной диапазоне от 250 до 300 градусов находится так называемый островок хрупкости первого рода, которого следует избегать. Одновременно с этим при температуре выше 500 градусов находится другой островок хрупкости второго рода (его тоже рекомендуется избегать). Об особенностях этих островков мы расскажем ниже. А небольшое отклонение температуры в большую или меньшую сторону во время отпуска может привести к фатальным последствиям.

- Методика не имеет преимуществ в сравнении с альтернативными технологиями (низкой и высокой). Одновременно с этим слабые печи для обработки обычно не могут нагревать рабочую среду до таких температур, а более сильные печи могут нагреваться до более высоких температур, что неудобно с практической точки зрения.

Низкий

Низкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов. Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки. Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность.

Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла).

Сводная таблица

| Тип отпуска | Время | Температура отпуска стали | Краткие особенности |

| Низкий | 1-3 часа | От 100 до 250 градусов | Происходит только частичная диффузия углерода. Следует избегать перегрева материала выше отметки 250 градусов. |

| Средний | 2-4 часа | От 350 до 500 градусов | Происходит полная диффузия углерода без полигонизации, рекристаллизации. На практике используется редко из-за ряда ограничений. |

| Высокий | 2-3 часа | От 500 до 700 градусов | Происходит полная диффузия углерода, полигонизация, рекристаллизация. Немного снижает прочность материала, поэтому не применяется для сверхпрочных деталей. |

Обработка инструментальных сплавов

- Не рекомендуется делать отпуск быстрорежущих инструментальных сплавов, поскольку они содержат молибден, кобальт, вольфрам, ванадий. Эти элементы устойчивы к нагреву, поэтому они не меняют своих физико-химических свойств при отпускном нагреве. Вместо отпуска рекомендуется делать многоступенчатую закалку: для этого материал поэтапно нагревается до 800, 1050 и 1200 градусов — после этого выполняется резкое охлаждение сплава в масляной среде.

- Обработку обычных инструментальных сплавов рекомендуется выполнять в два этапа. Сначала происходит закалка материала в расплавах солей при температуре 450-500 градусов. После этого выполняется второй этап — двойной отпуск при температуре 550-600 градусов (не более 1 часа). Обратите внимание, что при нагреве инструментальных сплавов возможность возникновения отпускной способности второго рода исключается.

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.

Необратимая низкотемпературная хрупкость

Обратимая высокотемпературная хрупкость

- Способ №1: после образования хрупкости происходит повторный нагрев материала до заданной температуры — только нагрев осуществляется в масляной среде, а охлаждение металла после отпуска осуществляется очень быстро.

- Способ №2: во время отпускной обработки в сплав дополнительно вносится вольфрам (около 1% от общей массы) либо молибден (0,3-0,4%) — после этого выполняется высокий отпуск по стандартной технологии.

Можно ли выполнить отпуск стали в домашних условиях?

Заключение

Подведем итоги. Отпуск стали — это технологическая процедура, которая заключается в нагреве металла до определенной температуры с последующим остыванием в защитной среде. Эта обработка позволяет улучшить качество металла — повышение прочности, нормализация пластичности, улучшение физико-химических свойств материала. В зависимости от температуры различают несколько типов отпуска — высокий, средний, низкий. Высокотемпературная обработка — оптимальна, поскольку она позволяет выполнить не только диффузию углерода, но и рекристаллизацию, полигонизации материала.

Низкотемпературная технология подходит для обработки простых деталей, низкокачественных сплавов. Инструментальные стальные сплавы (с большим содержанием углерода) не подходят для стандартного отпуска — вместо него рекомендуется делать многоступенчатую закалку. Во время обработки нужно избегать островков отпускной хрупкости, которые могут серьезно ухудшить свойства стали.

Закаленная сталь очень твердая, но она хрупкая, у нее низкая пластичность и большие внутренние напряжения. В таком состоянии изделие не работоспособно, не надежно в эксплуатации. Поэтому для уменьшения внутренних напряжений и повышения пластичности после закалки всегда следует еще одна операция термической обработки, которая называется отпуск.

Отпуск – заключительная термическая операция, состоящая в нагреве закаленного сплава ниже температуры фазового превращения (для углеродистой стали это ниже температуры Ас1), выдержке и охлаждении на воздухе. Целью отпуска является получение более равновесной структуры, снятие внутренних напряжений, повышение вязкости и пластичности, создание требуемого комплекса эксплуатационных свойств стали.

Различают три вида отпуска.

1. Низкий отпуск углеродистой стали проводят при температуре 150-200 0 С. При этом из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц. Но поскольку скорость диффузии здесь еще мала, некоторая часть углерода в мартенсите остается.

Целью низкого отпуска является снижение внутренних напряжений и некоторое уменьшение хрупкости при сохранении высокой твердости, прочности и износостойкости изделий. Структура стали в результате низкого отпуска представляет собой мартенсит отпуска или мартенсит отпуска и вторичный цементит. Закалке и низкому отпуску подвергают режущий и мерительный инструмент, а так же изделия, которые должны обладать высокой твердостью и износостойкостью (например, штампы для холодной штамповки или валки прокатных станов). Закалке и низкому отпуску подвергают стали с 0,7 – 1,3 %С.

2. Средний отпуск проводят при температуре 350 – 450 0 С. При этом из мартенсита уже выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональные искажения кристаллической решетки железа снимаются, она становится кубической. Мартенсит превращается в феррито-цементитную смесь с очень мелкими, в виде иголочек, частицами цементита, которая называется трооститом отпуска.

При этом происходит некоторое снижение твердости при значительном увеличении предела упругости и улучшения сопротивляемости действию ударных нагрузок. Закалку и средний отпуск проводят для пружин, рессор, ударного инструмента. Средний отпуск применяют для стали с содержанием углерода 0,5–0,65%.

3. Высокий отпуск проводят для среднеуглеродистых сталей с содержанием углерода 0,3 – 0,45%. Он заключается в нагреве закаленной стали до температуры 550 - 650 0 С. Цель высокого отпуск – достижение оптимального сочетания прочности, пластичности и вязкости. Структура стали после закалки и высокого отпуска – сорбит отпуска (мелкая смесь феррита и зернистого цементита, более крупного по сравнению с цементитом троостита отпуска). Термическая обработка, состоящая из закалки и последующего высокого отпуска, является основным видом термической обработки изделий из конструкционных сталей, подвергающихся в процессе эксплуатации действию высоких напряжений и ударных, часто знакопеременных нагрузок. Закалку с последующим высоким отпуском называют улучшением.

Время выдержки при низком отпуске составляет от 1 до 10-15 часов, так как при таких низких температурах диффузия углерода идет медленно. Для среднего и высокого отпуска обычно достаточно 1-2 часа. Для дисков газовых и паровых турбин, валов, цельнокованых роторов в теплоэнергетике требуется до 8 часов, потому что их структура должна быть максимально стабильной.

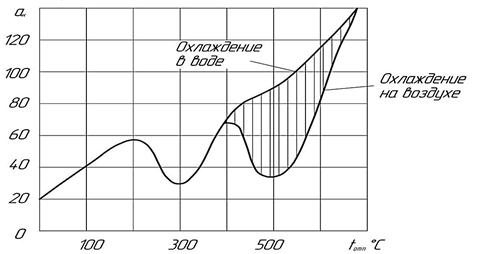

Изменение механических характеристик углеродистой стали при отпуске показано на рис. 43.

Рис.43. Изменение механических свойств стали при отпуске

Таким образом, с повышением температуры и продолжительности отпуска увеличиваются пластические свойства стали, но снижаются ее твердость и прочность. В практике термической обработки стали режим отпуска назначают в соответствии с требуемыми свойствами, которые определяются условиями работы детали.

Отпускная хрупкость.

Отпускной хрупкостью называют резкое падение ударной вязкости при отпуске при определенных температурах.

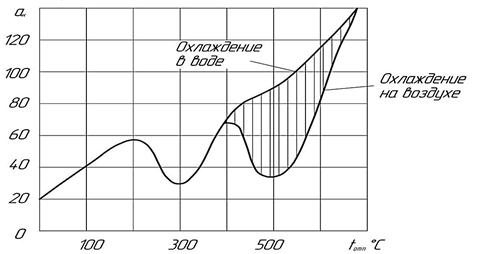

Различают два вида отпускной хрупкости – низко температурную и высоко температурную. Первая развивается в температурном интервале 250-4000С. Ее называют необратимой или отпускной хрупкостью первого рода. Ударная вязкость закаленной стали после отпуска в этом интервале меньше, чем после отпуска ниже 2500С (рис. 44).

Рис. 44. Зависимость ударной вязкости от температуры отпуска

Если охрупченную сталь, отпущенную при 250-400 0 С, отпустить при более высоких температурах для перевода в вязкое состояние, то повторный отпуск в интервале 250-400 0 С не возвращает сталь в хрупкое состояние. Поэтому такую отпускную хрупкость называют необратимой.

Необратимая отпускная хрупкость в большей или меньшей степени свойственна всем сталям и не зависит от скорости охлаждения с температур отпуска. Ее причину связывают с неоднородным выделением карбидов по границам зерен при распаде мартенсита.

Второй провал на кривой ударной вязкости приходится на интервал температур отпуска примерно 450-600 0 С при медленном охлаждении (рис.44). При этом быстрое охлаждение с температур высокого отпуска, например в воде, предотвращает развитие отпускной хрупкости. Если же сталь вновь нагреть в этот интервал и медленно охладить, то отпускная хрупкость возвращается. Новый нагрев выше 600 0 С с быстрым охлаждением устраняет хрупкость и т.д. Поэтому это явление называют обратимой или отпускной хрупкостью второго рода.

Развитие отпускной хрупкости второго рода связывают с повышенной концентрацией фосфора на границах зерен. Наиболее широко используемые легирующие элементы – хром, никель, марганец усиливают эффект обратимой хрупкости, а введение молибдена и вольфрама уменьшают его. Особенно сильно на снижение склонности к отпускной хрупкости влияет молибден при введении его в сталь более 0,2%.

Закаленная сталь очень твердая, но она хрупкая, у нее низкая пластичность и большие внутренние напряжения. В таком состоянии изделие не работоспособно, не надежно в эксплуатации. Поэтому для уменьшения внутренних напряжений и повышения пластичности после закалки всегда следует еще одна операция термической обработки, которая называется отпуск.

Отпуск – заключительная термическая операция, состоящая в нагреве закаленного сплава ниже температуры фазового превращения (для углеродистой стали это ниже температуры Ас1), выдержке и охлаждении на воздухе. Целью отпуска является получение более равновесной структуры, снятие внутренних напряжений, повышение вязкости и пластичности, создание требуемого комплекса эксплуатационных свойств стали.

Различают три вида отпуска.

1. Низкий отпуск углеродистой стали проводят при температуре 150-200 0 С. При этом из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц. Но поскольку скорость диффузии здесь еще мала, некоторая часть углерода в мартенсите остается.

Целью низкого отпуска является снижение внутренних напряжений и некоторое уменьшение хрупкости при сохранении высокой твердости, прочности и износостойкости изделий. Структура стали в результате низкого отпуска представляет собой мартенсит отпуска или мартенсит отпуска и вторичный цементит. Закалке и низкому отпуску подвергают режущий и мерительный инструмент, а так же изделия, которые должны обладать высокой твердостью и износостойкостью (например, штампы для холодной штамповки или валки прокатных станов). Закалке и низкому отпуску подвергают стали с 0,7 – 1,3 %С.

2. Средний отпуск проводят при температуре 350 – 450 0 С. При этом из мартенсита уже выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональные искажения кристаллической решетки железа снимаются, она становится кубической. Мартенсит превращается в феррито-цементитную смесь с очень мелкими, в виде иголочек, частицами цементита, которая называется трооститом отпуска.

При этом происходит некоторое снижение твердости при значительном увеличении предела упругости и улучшения сопротивляемости действию ударных нагрузок. Закалку и средний отпуск проводят для пружин, рессор, ударного инструмента. Средний отпуск применяют для стали с содержанием углерода 0,5–0,65%.

3. Высокий отпуск проводят для среднеуглеродистых сталей с содержанием углерода 0,3 – 0,45%. Он заключается в нагреве закаленной стали до температуры 550 - 650 0 С. Цель высокого отпуск – достижение оптимального сочетания прочности, пластичности и вязкости. Структура стали после закалки и высокого отпуска – сорбит отпуска (мелкая смесь феррита и зернистого цементита, более крупного по сравнению с цементитом троостита отпуска). Термическая обработка, состоящая из закалки и последующего высокого отпуска, является основным видом термической обработки изделий из конструкционных сталей, подвергающихся в процессе эксплуатации действию высоких напряжений и ударных, часто знакопеременных нагрузок. Закалку с последующим высоким отпуском называют улучшением.

Время выдержки при низком отпуске составляет от 1 до 10-15 часов, так как при таких низких температурах диффузия углерода идет медленно. Для среднего и высокого отпуска обычно достаточно 1-2 часа. Для дисков газовых и паровых турбин, валов, цельнокованых роторов в теплоэнергетике требуется до 8 часов, потому что их структура должна быть максимально стабильной.

Изменение механических характеристик углеродистой стали при отпуске показано на рис. 43.

Рис.43. Изменение механических свойств стали при отпуске

Таким образом, с повышением температуры и продолжительности отпуска увеличиваются пластические свойства стали, но снижаются ее твердость и прочность. В практике термической обработки стали режим отпуска назначают в соответствии с требуемыми свойствами, которые определяются условиями работы детали.

Отпускная хрупкость.

Отпускной хрупкостью называют резкое падение ударной вязкости при отпуске при определенных температурах.

Различают два вида отпускной хрупкости – низко температурную и высоко температурную. Первая развивается в температурном интервале 250-4000С. Ее называют необратимой или отпускной хрупкостью первого рода. Ударная вязкость закаленной стали после отпуска в этом интервале меньше, чем после отпуска ниже 2500С (рис. 44).

Рис. 44. Зависимость ударной вязкости от температуры отпуска

Если охрупченную сталь, отпущенную при 250-400 0 С, отпустить при более высоких температурах для перевода в вязкое состояние, то повторный отпуск в интервале 250-400 0 С не возвращает сталь в хрупкое состояние. Поэтому такую отпускную хрупкость называют необратимой.

Необратимая отпускная хрупкость в большей или меньшей степени свойственна всем сталям и не зависит от скорости охлаждения с температур отпуска. Ее причину связывают с неоднородным выделением карбидов по границам зерен при распаде мартенсита.

Второй провал на кривой ударной вязкости приходится на интервал температур отпуска примерно 450-600 0 С при медленном охлаждении (рис.44). При этом быстрое охлаждение с температур высокого отпуска, например в воде, предотвращает развитие отпускной хрупкости. Если же сталь вновь нагреть в этот интервал и медленно охладить, то отпускная хрупкость возвращается. Новый нагрев выше 600 0 С с быстрым охлаждением устраняет хрупкость и т.д. Поэтому это явление называют обратимой или отпускной хрупкостью второго рода.

Развитие отпускной хрупкости второго рода связывают с повышенной концентрацией фосфора на границах зерен. Наиболее широко используемые легирующие элементы – хром, никель, марганец усиливают эффект обратимой хрупкости, а введение молибдена и вольфрама уменьшают его. Особенно сильно на снижение склонности к отпускной хрупкости влияет молибден при введении его в сталь более 0,2%.

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Читайте также: