Технологические свойства термопластов кратко

Обновлено: 02.07.2024

Пластики – это искусственно произведенные материалы, изготавливаемые из нефтепродуктов, угля и природного газа.

В зависимости от структуры полимерных молекул и реакции на нагревание пластики разделяют на:

Термоплачстичные полимеры или термопласты, легко размягчающиеся под воздействием температуры

Реактопласты, состоящие из макромолекул с плотным сцеплением, остающиеся твердыми даже при нагреве. Характеризуется высокой твердостью, хрупкостью и устойчивостью к растворителям.

Эластомеры, с широким расположением молекул и повышенной упругостью.

Общие сведения о термопластах

Термопластами называют тип полимеров, которые при нагревании расплавляются до мягкого или жидкого состояния, а при остывании приобретают первоначальные свойства прочности. Молекулы термопластичных полимеров имеет линейную или разветвленную структуру с беспорядочным расположением в большинстве случаев. Физические свойства термопластов имеют зависимость от связей между молекулами, а те в свою очередь очень чувствительны к температуре. Таким образом, физические свойства термопластов напрямую зависят от температуры материала.

Классификация термопластов

Термопластичные полимеры можно разделить на такие группы:

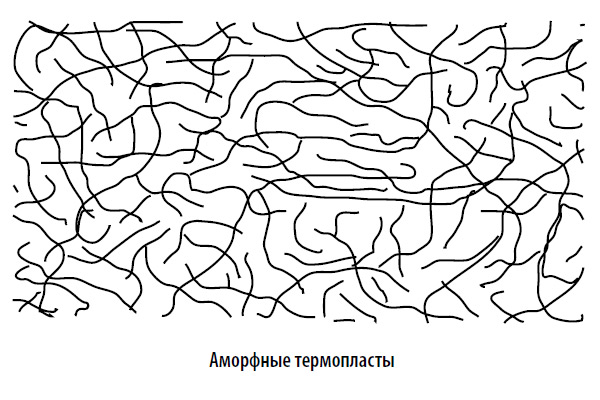

Аморфные термопласты с неупорядоченной структурой молекул (PS, PVC, PMMA, PC ).

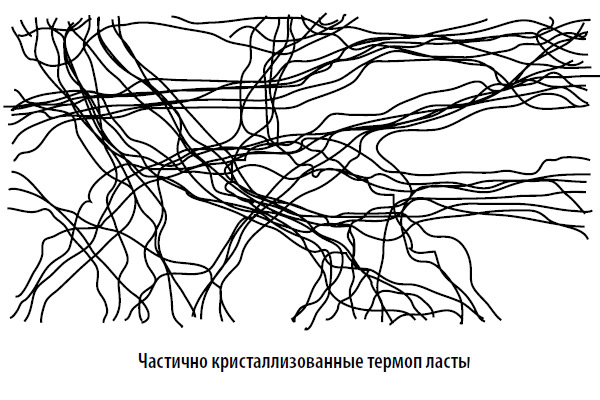

Термопласты с частичной кристаллизацией, в которых аморфные участки перемежаются с упорядоченными структурами (PE, PP, POM, PA)

Аморфные термопластичные полимеры

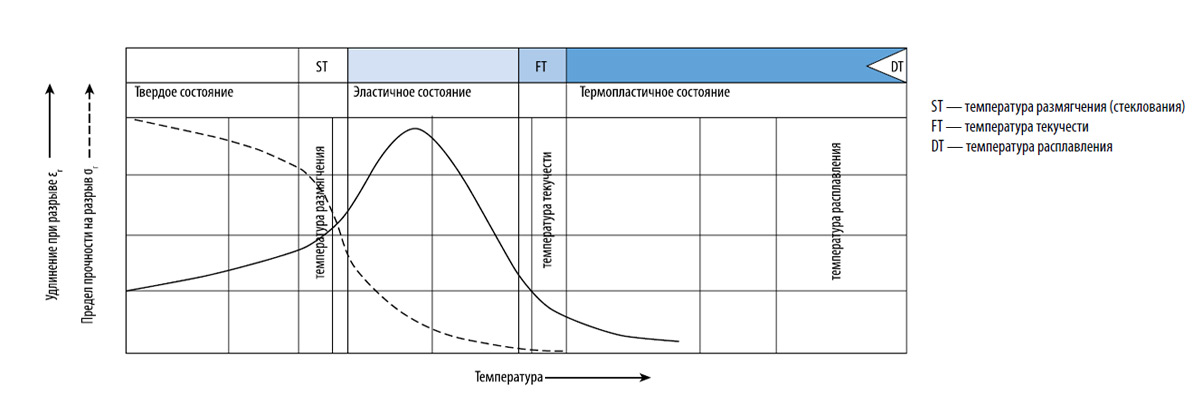

Температура стеклования (отсутствие движения макромолекул и сегментов) термопласта в большинстве случаев выше их применения в обычных условиях. При стандартных температурах окружающей среды термопластичные пластики по физическим свойствам не отличаются от твердых материалов с упруго обратимой деформацией. Когда же полимер из термопластов нагревают до величин температурных показателей выше температуры стеклования, термопласт становится мягким и эластичным. Находясь в высокоэластичном состоянии, полимер реагирует на физическую нагрузку энтропийной деформацией.

При дальнейшем нагреве термопласта до температуры текучести, пластик становится текучим и можно легко сместить цепи макромолекул при физическом воздействии на материал. Это обеспечивает необратимую деформацию течения полимера. Также следует помнить, что не все деформации, которые происходят в вязкотекучем состоянии с полимером, являются деформациями течения.

Термопластичные полимеры применяются для изготовления изделий методом экструзии, горячеканального литья под давлением, термоформованием, сваркой и прочими типами механической обработки с применением предварительного нагрева. Нагревательные элементы для всех типов оборудования, которые применяются для обработки термопластов вы можете найти в каталоге нагревателей .

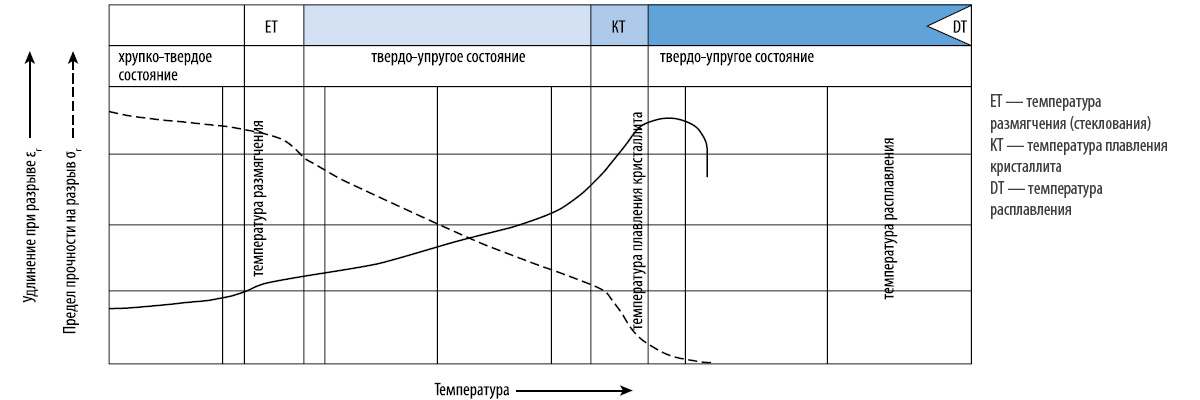

Термопласты с частичной кристаллизацией

Данный тип полимерных материалов имеет в составе как участки с определенной структурой, так и неструктурированные. Структурированные участки макромолекул имеют название кристаллитов и в них плотность молекулярной структуры больше, чем в аморфных частях, так же как и сила физического соединения. К примеру, такой симметричной и длинной молекулярной цепью обладает полиэтилен с высокой плотностью. Чем больше будет кристаллизованных участков в полимере, тем менее прозрачным он будет. Для частично кристаллизованных термопластов температура эксплуатации обычно выше, чем значение стеклования, но переход в расплавленное состояние происходит очень резко без стадии повышенной эластичности. При остывании материал так же быстро застывает, но при этом количество участков с кристаллизацией увеличивается, поэтому он сильно деформируется и усаживается.

Свойства термопластичных полимеров в значительной степени зависит от длины молуекулы, химической структуры сегментов, уровня кристаллизации и взаимодействия молекул.

Изменение свойств термопластов под влиянием нагрева

Для частично кристаллизованных термопластов применяют такие методы обработки, в зависимости от их состояния в температурных зонах:

Твердое. Резка, фрезеровка.

Эластичное. Формование, изгиб.

Термопластичное. Экструзия, литье, прессовка.

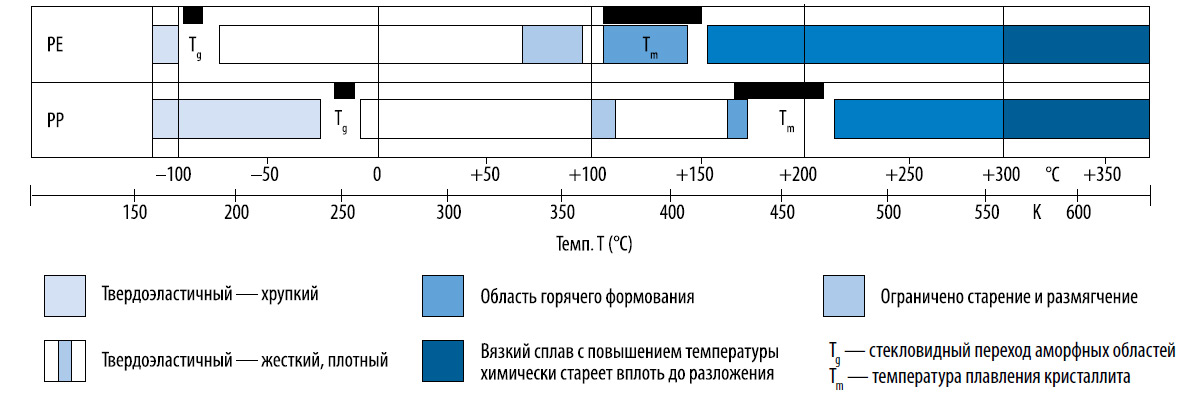

Влияние температуры на термопласты частично кристаллизованной группы

Для термопластичных аморфных полимеров методы обработки в зависимости от состояния:

Твердо-хрупкое. Не обрабатывается.

Упруго-твердое. Склеивание, поверхностная обработка.

Термоэластичное. Формование вытягиванием и растяжкой.

Термопластичное. Сваривание, экструзия, прессовка.

Влияние температуры на термопласты аморфной группы

Реакция на температуру полипропилена и полиэтилена

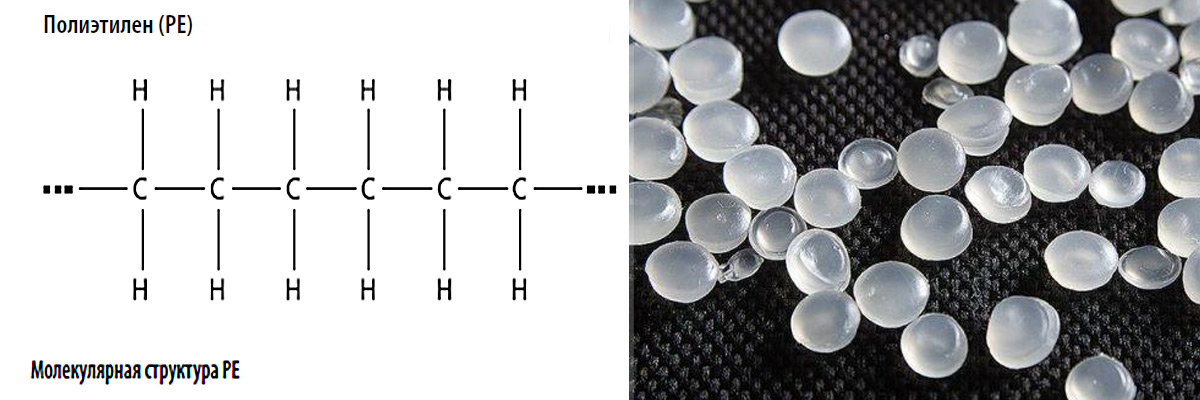

Полиэтилен

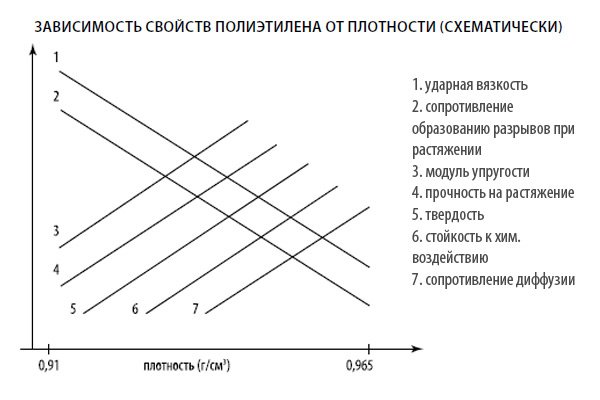

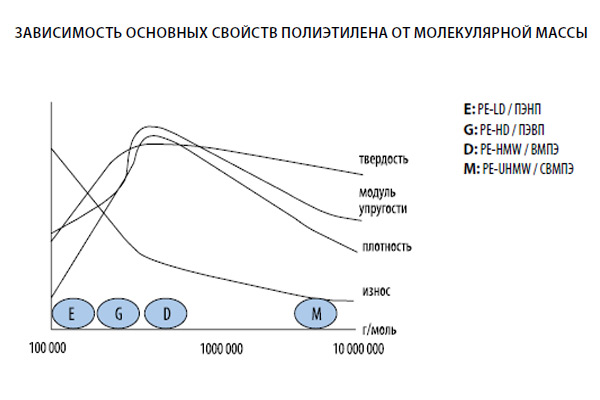

Полиэтилен – это термопластичный полимер группы с частичной кристаллизацией с простой структурой молекулы. Плотность полиэтилена зависит от уровня кристаллизации.

Полиэтилен характеризуется такими качествами:

низкий уровень плотности

температура использования: -50 °C..+90 °С

стойкость к хим. воздействию

Свойства полиэтилена зависят от плотности и молекулярной массы.

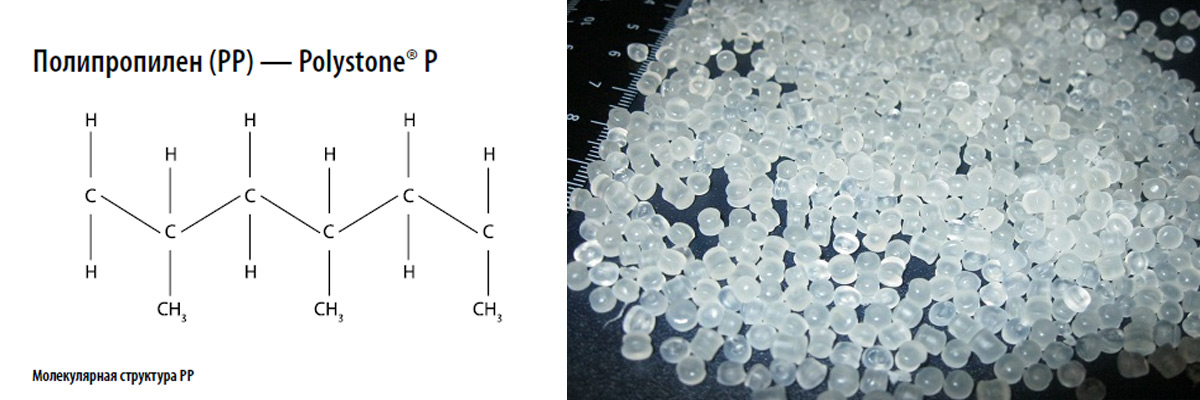

Полипропилен

В молекуле полипропилена метиловая боковая группа молекулы может быть упорядочена в пространстве по-различному. Из-за этого полипропилен может изготавливаться с разными свойствами.

Расширение требований к эксплуатационным свойствам конструкционных полимерных материалов и изделий из них привело к разработке целого ряда многокомпонентных материалов на основе термопластов, содержащих различные волокнистые и дисперсные наполнители, модифицирующие добавки, антипирены, пластификаторы и др.

Наличие большого числа ингредиентов в полимерных материалах существенно ухудшило их технологические свойства, осложнило работу смесительного экструзионного и формовочного литьевого оборудования при производстве композиции на основе термопластов и изделий из них.

Производительность, энергоемкость, рентабельность и стабильность технологических процессов наполнения и литья под давлением, а также качество готовой продукции определяются в значительной мере комплексом технологических свойств отдельных ингредиентов и всей композиции в целом. Вследствие этого промышленное применение находят только те материалы, технологические свойства которых соответствуют возможностям реальных экструзионных и литьевых машин.

К технологическим свойствам полимерных материалов принято относить ряд показателей, определяющих формуемость, т. е. гидродинамические процессы, протекающие при переработке. Для анализа процесса переработки и оптимальности состава композитных термопластов может быть выделен ряд основных технологических показателей, существенно зависящих от рецептуры материала и определяющих качество готовой продукции, эффективность и производительность процессов наполнения и литья под давлением. Это следующие характеристики расплава: вязкость, продольная прочность, температуропроводность, абразивность, термостабильность, сжимаемость, критические параметры течения.

С целью разработки технологических принципов создания многокомпонентных термопластичных материалов выделенные показатели могут быть нормированы с учетом возможностей технологического оборудования. Экспериментальный и теоретический анализ процессов получения композитных материалов позволил сделать вывод, что соответствие композитного материала возможностям оборудования определяются в основном величинами вязкости, термостабильности, продольной прочности и абразивности расплава.

С целью обеспечения высокого уровня свойств материала в изделиях изменения молекулярной массы полимерной матрицы в процессе наполнения должны составлять не более 10—15%. Вследствие этого термостабильность расплавов композитных материалов должна быть не менее 8—10 минут.

Экспериментальные данные, полученные на реологических приборах и опытных экструзионных установках, показывают, что неизотермическая продольная прочность расплава при температурах переработки, определяющая стабильность процессов стренговой грануляции, должна быть выше 2-10 -2 Па. Средняя скорость растяжения расплава на выходе из головки экструдера составляет 0,3—15,0 с -1 , кратность вытяжки стренг — от 2 до 15. При меньшей прочности неизбежны остановки в работе оборудования, связанные с обрывом стренг.

Экспериментальным критерием формуемости расплавов композитных материалов при стренговой грануляции может служить критическая кратность вытяжки расплава, которая должна быть не менее 10.

Линейный износ поверхности червяков при переработке композитных термопластов, содержащих абразивный наполнитель, составляет в зоне дозирования от 0,15 мкм/т для экструдеров марок 4ПВ2 СП или ZSK-83 до 11—15 мкм/т для экструдеров серии Е2 125. Экспериментальные проверки по капиллярному методу с расчетом удельной интенсивности изнашивания нетермообработанной стали 40 Х позволили принять в качестве лабораторного критерия показателя изнашивающей способности расплава величину 10 3 мг/(см 2 кг).

Экспериментальный анализ процессов, происходящих при литье под давлением, показал, что пригодность материала к переработке их этим методом определяется вязкостью расплава, обеспечивающей равномерное заполнение формы, термостабильностью полимерной матрицы и всего материала в целом, критическими параметрами течения расплава, характеризующими эластичную турбулентность, температуропроводностью композитных систем, сжимаемостью расплава и изнашивающей способностью расплава по отношению к цилиндру, червяку и технологической оснастке.

Диапазон оптимальных значений вязкости расплава зависит от размеров и конфигурации изделий. В случае использования базовых полимерных материалов, у которых имеется марочный ассортимент по способам переработки, для толстостенных изделий используют марки материала с вязкостью до (2—3)-10 3 Па-с при скорости сдвига до 10 3 с -1 . Для изделий средней толщины вязкость полимерных материалов должна находиться в диапазоне (2—8)-10 2 Па-с. Для тонкостенных изделий сложной конфигурации с большим количеством знаков рекомендуется использовать материал с вязкостью в диапазоне (0,8— 2)- 10 2 Па-с.

Экспериментальные исследования формуемости показывают, что оптимальный диапазон вязкости для композитных материалов, не имеющих в настоящее время марочной специализации, составляет 3-10 2 — 1-10 3 Па-с.

Равномерное заполнение формы определяется также критическими параметрами течения расплава, т. е. значениями скорости (или напряжений) сдвига при температуре переработки, в области которых не проявляется эластическая турбулентность и струйное течение расплава. Для равномерного заполнения формы при размерах впуска 0,5—0,8 мм необходимо, чтобы критическое течение при минимальной температуре переработки наступало при скоростях сдвига выше 0,5-10 3 с -1 . Снижение критических скоростей сдвига достигается за счет использования внутренних и внешних смазок.

Для термопластичных материалов при литье под давлением характерны скорости охлаждения расплава от 900 о С/с на поверхности и до 10—20 0 С/с в центре отливок. С учетом этих скоростей эмпирически разработаны все инженерные нормы проектирования литьевых форм. Основной параметр, определяющий скорость охлаждения для кристаллических и аморфных термопластов — это коэффициент температуро роводности а, так как диапазон изменения технологических параметров невелик, значение а для существующих методов и норм проектирования оснастки не должно превышать 4-10 -7 ‘ м 2 /с. Реально значения а, превышающие 4•10 -7 м 2 /с, в композитных системах могут встречаться только для термопластов с комплексными наполнителями (графитом, техническим углеродом и углеродным волокном).

Возможность получения литьем под давлением изделий со стабильной усадкой и без нарушения сплошности в центре отливок определяется во многом наличием у полимеров сжимаемости, компенсирующей изменение удельного объема. С ростом содержания наполнителя сжимаемость расплава уменьшается, что приводит к появлению в центре изделий нарушений сплошности и увеличению разброса усадки, которые не компенсируются снижением коэффициента объемного расширения. Для отливок из многокомпонентных материалов, содержащих волокнистый наполнитель, не может быть обеспечена монолитность при сжимаемости расплава термопласта (при давлении 100 МПа) менее 3.10 -4 МПа —

На основании анализа процессов наполнения и литья под давлением могут быть разработаны объединенные нормы технологических свойств, которыми должны обладать многокомпонентные термопластичные материалы для эффективного использования их в химической промышленности и других отраслях народного хозяйства.

В статье приводится классификация термопластичных полимеров, описываются их особенности, физические характеристики и сфера применения.

Термопласты.

Термопласты – большая группа полимеров, которые обладают свойством переходить из твердого состояния в высокоэластичное или вязкотягучее при нагревании и восстанавливать свое первоначальное состояние при охлаждении. Этот процесс может проходить многократно в одну и другую сторону, что позволяет перерабатывать термопластовые отходы в новую продукцию. При этом существенно снижается себестоимость изделия и улучшается экологическая обстановка. Переработка ТПЕ полимеров происходит при помощи прессования, литья под давлением и выдувного формования. Переработке подлежит только высушенный материал, процент влаги в котором составляет не более 0,1.

Классификация термопластов.

Классификация термопластов производится по нескольким критериям. По своему физическому состоянию они делятся на аморфные и кристаллизующиеся. Первые, в зависимости от температуры воздействия, могут находиться в трех состояниях (в порядке ее повышения): стеклообразном, высокоэластичном и вязкотягучем. Первому свойственны небольшие упругие деформации, второе состояние характеризуется возможностью больших обратимых деформаций, дальнейшее повышение температуры приводит к тому, что в термопласте появляются уже необратимые изменения.

В зависимости от химической структуры термопласты можно разделить на полиолефины (полиэтилен, полипропилен), сложные полиэфиры, полиамиды, стирольные пластики, полимеры (акриловые и на основе целлюлозы и фторопластов).

По эксплуатационным характеристикам различают термопласты общетехнического, инженерно-технического назначения и термостойкие.

Для улучшения технологических и эксплуатационных характеристик термопластов могут применяться наполнители. По их виду полимеры разделяют на стеклопластик (наполнитель из стекла), углепластик (углеродное волокно) и специальные термопласты (с электропроводящими материалами, антифрикционными и увеличивающими износостойкость добавками и т. д.).

Все эти полимеры обладают целым рядом очень полезных и уникальных свойств, которые позволяют широко их использовать в самых разнообразных областях. Они имеют хорошую термостойкость, упругость, мягкость, практически не токсичны, очень эластичны даже при низких температурах, устойчивы к химическим воздействиям. Кроме того, они очень технологичны и служат долго.

Термопластичные полимеры часто применяются при производстве труб, электропроводки, фурнитуры для мебели. Используют их в сельском хозяйстве и при строительных работах. Свое место термопласты заняли также и в медицине (стоматология, протезирование).

Без термопластичных материалов сегодня не обходится и обувная промышленность (из них производятся высококачественные подошвы), и машиностроение (изготавливаются различные шестерни, муфты, подшипники, амортизаторы и т. д.), и производство спортивного инвентаря.

Поскольку у вторичных термопластов характеристики все-таки немного похуже, то для производства продуктов, к которым предъявляют повышенные требования к качеству, гигиеническим характеристикам (например, вещи для детей, упаковки для продуктов) в настоящее время используют только первичные материалы.

Конкретный термопластичный полимер выбирается, исходя из условий и особенностей применения готовой продукции. К примеру, у поликарбоната очень хорошая прочность, и он может эксплуатироваться в очень широком диапазоне температур (примерно от - 100 до + 140 °С), поэтому его используют при остеклении различных прозрачных сооружений (теплицы, остановки общественного транспорта и т. д.).

Полиэтилен.

Полиэтилен чаще всего используется там, где необходима высокая стойкость к химическим воздействиям, поэтому из него производят тару для хранения и транспортировки химически агрессивных жидких веществ (кислота, щелочь и т. д.). Когда необходима высокая прочность конструкции с большим количеством изгибов и поворотов, то используется полипропилен. Помимо прочности, этот материал характеризуется высокой износостойкостью, инертностью к различным химическим соединениям (например, к спиртам и кислотам), он не пропускает газ и пар.

Сэвилен

Для производства разнообразных прокладок, шлангов, пленок, надувных игрушек широко используется сэвилен. Применение сэвилена в данной области обусловлено его прозрачностью, гигиеничностью и безопасностью для организма человека, хорошими адгезивными характеристиками, сохранением исходных свойств в процессе переработки.

Какой бы термопластичный материал ни применялся в производстве, изделие из него всегда обладает низкой стоимостью, небольшим весом и хорошей эластичностью.

Термопласты (термопластичные полимеры) – это полимеры, которые размягчаются при нагревании и затвердевают при охлаждении. При комнатных температурах термопластичные полимерные материалы находятся в твердом (стеклообразном или кристаллическом) состоянии. При повышении температуры они переходят сначала в высокоэластическое состояние, затем (при дальнейшем нагревании) – в вязкотекучее состояние, что обеспечивает возможность формования термопластов различными методами. Переходы термопластов из твердого в высокоэластичное и вязкотекучее состоянии обратимы и могут повторяться многократно, что делает возможной вторичную переработку термопластичных полимеров.

Термопласты – это полимеры, у которых при нагревании не образуется поперечных химических связей и которые при некоторой, характерной для каждого полимера, температуре, могут многократно (повторно) размягчаться и переходить из твердого в пластическое состояние.

Термопласты выпускают в марочном ассортименте двух типов. Первый или базовый, включает марки, различающиеся по вязкостным (или молекулярным) параметрам. Их улучшают для переработки смазками, стабилизаторами и другими добавками. На основе базового марочного ассортимента создают марочный ассортимент по преобладающим эксплуатационным свойствам.

Базовые марки полимера предназначены для переработки разными методами (марки литьевые, экструзионные, для прессования и др.). Каждым методом получают широкую номенклатуру изделий, различающихся размерами. Например, литьем под давлением получают тонкостенные изделия с большими отношениями длины к толщине, изделия средней толщины и толстостенные изделия с малыми отношениями длины к толщине. Поэтому марки полимера по методу переработки подразделяются на марки по ассортименту изделий, характерному для соответствующего способа формования.

Марочный ассортимент полимеров по вязкости обеспечивает возможность переработки полимеров разными методами в изделия при оптимальных режимах. Использование нужной марки сокращает время и потери материла на разработку технологии, стабилизирует процесс переработки и свойства изготавливаемых изделий, обеспечивает экономию сырья.

Марочный ассортимент по эксплуатационным свойствам включает марки полимера, улучшенные по отдельным показателям (антифрикционные, износостойкие, свето- и теплостабилизированные, антистатические, специализированные по наполнителям, негорючие, пищевого, медицинского назначения, оптические и др.

Пластическими массами (пластмассами) называют материалы, основу которых составляют природные или синтетические высокомолекулярные соединения. Высокомолекулярные соединения состоят из большого числа низкомолекулярных соединений (мономеров), связанных между собой силами главных валентных связей. Соединения, большие молекулы (макромолекулы) которых состоят из одинаковых структурных звеньев, называют полимерами. Макромолекулы полимеров могут иметь линейную форму, разветвленную и пространственную (сшитую).

Рис. 101. Схемы строения молекул полимеров:

а – линейная; б – разветвленная; в – пространственная

Полимеры с линейной структурой молекул хорошо растворяются, так как молекулы растворителя могут внедряться в промежутки между макромолекулами и ослаблять межмолекулярные силы. Полимеры с сетчатой структурой нерастворимы, они лишь набухают. При частом расположении связей полимер становится практически нерастворимым и неплавким.

Полимеры в зависимости от расположения и взаимосвязи макромолекул могут находиться в аморфном (с неупорядоченным расположением молекул) или кристаллическом (с упорядоченным расположением молекул) состоянии. При переходе полимеров из аморфного состояния в кристаллическое повышается их прочность и теплостойкость. Значительное влияние на полимеры оказывает воздействие на них теплоты. В зависимости от поведения при повышенных температурах полимеры подразделяют на термопластичные (термопласты) и термореактивные (реактопласты).

Термопласты при нагреве размягчаются и расплавляются, затем вновь затвердевают при охлаждении. Переход термопластов из одного физического состояния в другое может осуществляться неоднократно без изменения химического состава. Термопласты имеют линейную или разветвленную структуру молекул.

Реактопласты при нагреве превращаются в вязкотекучее состояние и в результате химической реакции переходят в твердое, необратимое состояние. Отвержденные реактопласты нельзя повторным нагревом вновь перевести в вязкотекучее состояние. В процессе полимеризации под действием указанных факторов линейная структура полимера превращается в пространственную. Отдельные виды термореактивных смол (эпоксидные, полиэфирные) при введении в них отвердителя отверждаются при нормальной температуре.

Поведение термопластов и реактопластов под действием теплоты имеет решающее значение при технологическом процессе переработки пластмасс.

В зависимости от числа компонентов все пластмассы подразделяются на простые и композиционные. Простые (полиэтилен, полистирол и т. д.) состоят из одного компонента – синтетической смолы; композиционные (фенопласты, аминопласты и др.) – из нескольких составляющих, каждая из которых выполняет определенную функциональную роль. В композиционных пластмассах смола является связующим для других составляющих. Свойства связующего во многом определяют физико-механические и технологические свойства пластмассы. Содержание связующего в пластмассах достигает 30 – 70 %.

Помимо связующего в состав композиционных пластмасс входят следующие составляющие: 1) наполнители различного происхождения для повышения механической прочности, теплостойкости, уменьшения усадки и снижения стоимости композиции; органические наполнители — древесная мука, хлопковые очесы, целлюлоза, хлопчатобумажная ткань, бумага, древесный шпон и др.; неорганические – графит, асбест, кварц, стекловолокно, стеклоткань и др.; 2) пластификаторы (дибутилфталат, кастровое масло и др.), увеличивающие эластичность, текучесть, гибкость и уменьшающие хрупкость пластмасс; 3) смазочные вещества (стеарин, олеиновая кислота и др.), увеличивающие текучесть, уменьшающие трение между частицами композиций, устраняющие прилипание к формообразующим поверхностям пресс-форм, 4) катализаторы (известь, магнезия и др.), ускоряющие процесс отверждения материала; 5) красители (сурик, нигрозин и др.), придающие нужный цвет изготовляемым деталям.

При изготовлении газонаполненных пластмасс (поро - и пенопластов) в полимеры вводят газообразователи – вещества, которые различаются при нагреве с выделением газообразных продуктов.

Конструкционные пластмассы в зависимости от показателей механической прочности подразделяют на три основные группы: низкой, средней и высокой прочности.

Основными технологическими свойствами пластмасс являются текучесть, усадка, скорость отверждения (реактопластов) и термостабильность (термопластов).

Под усадкой понимают абсолютное или относительное уменьшение размеров детали по сравнению с размером полости пресс-формы. В абсолютной величине усадки наибольшую долю составляет разность между температурными коэффициентами материала пресс-формы и материала детали. Величина усадки зависит от физико-химических свойств связующей смолы, количества и природы наполнителя, содержания в нем влаги и летучих веществ, температурного режима переработки и других факторов. Усадку необходимо учитывать при проектировании пресс-формы.

Продолжительность процесса перехода реактопластов из высокоэластичного или вязкотекучего состояния в состояние полной полимеризации определяет скорость отверждения. Скорость отверждения (полимеризации) зависит от свойств связующего (термореактивной смолы) и температуры переработки. Низкая скорость отверждения увеличивает время выдержки материала в пресс-форме под давлением и снижает производительность процесса. Повышенная скорость отверждения может вызвать преждевременную полимеризацию материала в пресс-форме, в результате чего отдельные участки формующей полости не будут заполнены пресс-материалом.

Под термостабильностью понимают время, в течение которого термопласт выдерживает определенную температуру без разложения. Высокую термостабильность имеют полиэтилен, полипропилен, полистирол и др. Переработка их в детали сравнительно проста. Для материалов с низкой термостабильностью (полиформальдегид, поливинилхлорид и др.) необходимо предусматривать меры, предотвращающие возможность разложения их в процессе переработки: например, увеличение сечения литников, диаметра цилиндра и т. д.

зависимости от физического состояния, технологических свойств и других факторов все способы переработки пластмасс в детали наиболее целесообразно разбить на следующие основные группы: переработка в вязкотекучем состоянии (прессованием, литьем под давлением, выдавливанием и др.); переработка в высокоэластичном состоянии (пневмо - и вакуум-формовкой, штамповкой и др.); получение деталей из жидких пластмасс различными способами формообразования; переработка в твердом состоянии разделительной штамповкой и обработкой резанием; получение неразъемных соединений сваркой, склеиванием и др.; различные способы переработки (спекание, напыление и др.).

Способы формообразования деталей в вязкотекучем состоянии

Большинство пластмасс перерабатывают в детали в вязко-текучем состоянии способами прессования, литья, выдавливания. Прямое (компрессионное) прессование — один из основных способов переработки реактопластов в детали, В полость матрицы пресс-формы 3 (рис. 102, а) загружают предварительно таблетизи-рованный или порошкообразный материал 2. При замыкании пресс-формы под действием усилия пресса пуансон / создает давление на прессуемый материал (рис. 102, б). Под действием этого давления и теплоты от нагретой пресс-формы материал размягчается и заполняет формообразующую полость пресс-формы. После определенной выдержки, необходимой для отверждения материала, пресс-форма раскрывается и с помощью выталкивателя 5 из нее извлекается готовая деталь 4 (рис. 102, б).

Рис. 102. Схема прямого прессования Рис. 103. Схема литьевого прессования

Процесс отверждения сопровождается выделением летучих составляющих композиционного материала и паров влаги. Для удаления газов в процессе прессования выполняют так называемую подпрессовку, заключающуюся в переключении гидропресса после определенной выдержки на обратный ход, в подъеме пуансона на 5 – 10 мм и выдержке его в таком положении в течение 2 – 3 с. После этого пресс-форма снова смыкается. При прессовании крупных толстостенных деталей из материалов с повышенной влажностью подпрессовку проводят дважды.

Температура и давление прессования зависят от вида перерабатываемого материала, формы и размеров изготовляемой детали. Время выдержки под прессом зависит от скорости отверждения и толщины прессуемой детали. Для большинства реактопластов время выдержки выбирают из расчета 0,5—2 мин на 1 мм толщины стенки. Технологическое время может быть сокращено вследствие предварительного подогрева материала в специальных шкафах. Давление зависит от текучести пресс-материала, скорости отверждения, толщины прессуемых деталей и других факторов.

Нагрев пресс-формы осуществляют обычно электронагревателем. Рабочую температуру в процессе прессования поддерживают постоянной с помощью автоматически действующих приборов. Для загрузки в полость пресс-формы определенного количества пресс-материала используют объемную дозировку или дозировку по массе. Применяют также поштучную дозировку (загружают определенное число таблеток). Прессуют на гидравлических прессах. При выпуске большого числа деталей используют прессы, работающие по автоматическому циклу.

Прямым прессованием получают детали средней сложности и небольших размеров из термореактивных композиционных материалов с порошкообразным и волокнистым наполнителями.

Литьевое прессование отличается от прямого тем, что прессуемый материал загружают не в полость пресс-формы, а в специальную загрузочную камеру 2 (рис. 103). Под действием теплоты от пресс-формы прессуемый материал переходит в вязкотекучее состояние и под давлением со стороны пуансона / выжимается из загрузочной камеры 2 в полости матрицы пресс-формы через специальное отверстие в литниковой плите 3. После отверждения материала пресс-форму разъединяют и готовые детали 4 извлекают из матрицы 5.

Литьевое прессование позволяет получать детали сложной формы, с глубокими отверстиями, в том числе резьбовыми. Возможна установка сложной и тонкой арматуры. В процессе перетекания через литниковое отверстие пресс-материал прогревается одинаково, что обеспечивает более равномерную структуру прессуемой детали. При литьевом прессовании отпадает необходимость в подпрессовках, так как образующиеся газы могут выходить в зазор между литниковой плитой и матрицей.

Недостатком литьевого прессования является повышенный расход пресс-материала, так как в загрузочной камере и литниковых каналах остается часть отвержденного и неиспользуемого в дальнейшем пресс-материала. Кроме того, пресс-формы для литьевого прессования сложнее по конструкции и дороже пресс-форм для прямого прессования.

Для прессования деталей применяют одно- и многогнездные пресс-формы. Многогнездные пресс-формы используют для получения деталей простой формы и небольших размеров.

Форма и размеры прессуемых деталей зависят от формообразующих элементов пресс-формы, к которым предъявляют высокие требования по точности и качеству поверхности. Формообразующие детали пресс-форм изготовляют из высоколегированных или инструментальных сталей с последующей закалкой до высокой твердости. Для повышения износостойкости и улучшения внешнего вида прессуемых деталей формообразующие элементы пресс-форм полируют и хромируют.

Листы, и плиты из термореактивных композиционных материалов прессуют пакетами на прессах. Заготовки материала (из хлопчатобумажной ткани, стеклоткани и т. д.) пропитывают смолой и укладывают между горячими плитами прессов. Число уложенных слоев ткани определяет толщину листов и плит. Размеры прессуемых деталей ограничиваются мощностью гидравлического пресса. Трубы, прутки круглого и фасонного сечения получают прессованием реактопластов через калиброванное отверстие пресс-формы. Процесс прессования характеризуется низкой производительностью и сложностями технологического характера.

Литье под давлением — высокопроизводительный и эффективный способ массового производства деталей из термопластов. Перерабатываемый материал из загрузочного бункера 8 (рис. 104) подается дозатором 9 в рабочий цилиндр 6 с электронагревателем 4. При движении поршня 7 определенная доза материала поступает в зону обогрева, а уже расплавленный материал через сопло 3 и литниковый канал — в полость пресс-формы /, в которой формируется изготовляемая деталь 2. В рабочем (нагревательном) цилиндре на пути потока расплава установлен рассекатель 5, который заставляет расплав протекать тонким слоем у стенок цилиндра. Это ускоряег прогрев и обеспечивает более равномерную температуру расплава. При движении поршня в исходное положение с помощью дозатора 9 очередная порция материала попадает в рабочий цилиндр. Для предотвращения перегрева выше 50—70 °С в процессе литья пресс-форма охлаждается проточной водой. После охлаждения материала пресс-форма размыкается, и готовая деталь с помощью выталкивателей извлекается из нее.

Рис. 104. Схема литья под давлением.

Литьем под давлением получают детали сложной конфигурации с различными толщинами стенок, ребрами жесткости, с резьбами и т. д. Применяют литейные машины, позволяющие механизировать и автоматизировать процесс получения деталей. Производительность процесса литья в 20 – 40 раз выше производительности прессования, поэтому литье под давлением является одним из основных способов переработки пластических масс в детали. Качество отливаемых деталей зависит от температур пресс-формы и расплава, давления прессования, продолжительности выдержки под давлением и т. д.

Центробежное литье применяют для получения крупногабаритных и толстостенных деталей из термопластов (кольца, шкивы, зубчатые колеса и т. п.). Центробежные силы плотно прижимают залитый материал к внутренней поверхности формы. После охлаждения готовую деталь извлекают из формы и заливают новую порцию расплавленного материала.

Выдавливание (или экструзия) отличается от других способов переработки термопластов непрерывностью, высокой производительностью процесса и возможностью получения на одном и том же оборудовании большого многообразия деталей. Выдавливание осуществляют на специальных червячных машинах, Перерабатываемый материал в виде порошка или гранул из бункера 1 (рис. 105, а) попадает в рабочий цилиндр 3, где захватывается вращающимся червяком 2, Червяк продвигает материал, перемешивает и уплотняет его. В результате передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в зязкотекучее состояние и непрерывно выдавливается через калиброванное отверстие головки 6. Расплавленный материал проходит через радиальные канавки оправки 5. Оправку применяют для получения отверстия при выдавливании труб.

Рис. 105. Непрерывное выдавливание:

а – схема установки; б – профили получаемых деталей

Непрерывным выдавливанием можно получить детали различного профиля (рис. 105, б). При получении пленок из термопластов (полиэтилена, полипропилена и др.) используют метод раздува. Расплавленный материал продавливают через кольцевую щель насадной головки и получают заготовку в виде труб, которую сжатым воздухом раздувают до требуемого диаметра. После охлаждения пленку подают на намоточное приспособление и сматывают в рулон. Способ раздува позволяет получить пленку толщиной до 40 мкм. Для получения листового материала используют щелевые головки шириной до 1600 мм. Выходящее из щелевого отверстия полотно проходит через валки гладильного и тянущего устройств. Здесь же происходит предварительное охлаждение листа, а на роликовых конвейерах — окончательное охлаждение. Готовую продукцию сматывают в рулоны или разрезают на листы определенных размеров с помощью специальных ножниц.

Читайте также: