Техническое обслуживание контакторов кратко

Обновлено: 04.07.2024

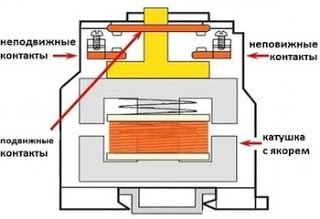

Контакторы — это коммутационные электромагнитные устройства, предназначенные для дистанционного включения и выключения силовых электрических цепей при нормальных режимах работы. Они широко используются в электроустановках промышленных предприятий и являются основными силовыми аппаратами современных автоматизированных электроприводов. В электроустановках трехфазного переменного тока применяют трехполюсные контакторы, которые состоят из электромагнитной, контактной и дугогасительной систем (рис. 3, о — в).

Электромагнитная система служит для дистанционного управления (включения и отключения) контактором и состоит из ярма с сердечником, якоря, короткозамкнутого витка, катушки электромагнита и деталей крепления электромагнита к изоляционной панели. Сердечник и якорь набраны из листов электротехнической стали толщиной 0,55 мм (крайние листы имеют толщину 0,8 мм).

Контактная система состоит из главных подвижных и неподвижных контактов, гибких связей и вспомогательных контактов, служащих для переключения в цепях управления контактором, блокировки и сигнализации. Главные контакты обеспечены дугогасительной системой, которая представляет собой камеру с дутогасительными стальными пластинками, покрытыми слоем меди. Камера выполнена из огнестойкого материала и состоит из двух половин. Пластины внутри камеры расположены перпендикулярно к стволу электрической дуги, которая (при отключении контактора) втягивается в решетку, разделяется в ней на ряд мелких дут, охлаждается и гаснет.

В трехполюсном контакторе имеются три пары главных контактов, обеспеченных тремя (по одному на каждый полюс) дугогасительными устройствами.

Управление контактором осуществляется следующим образом. При подаче напряжения в цепь катушки электромагнита ее сердечник притягивает якорь, который поворачивается на определенный угол и прижимает подвижные контакты, находящиеся на одном валу с неподвижным якорем, к неподвижным. При разрыве электрической цепи катушки ее стержень перестает удерживать якорь и подвижные контакты отпадают, разрывая электрическую силовую цепь.

Рис. 3. Трехполюсной контактор: а — общий вид; б — электромагнитная система; е — контактная и дугогасительная системы; 1 — изоляционная панель; 2 — дугогасительная камера; 3 — упор; 4 — электромагнит; 5 — подшипник; 6 — вал; 7 — изоляция вала; 8 — крепление контактной системы на валу; 9 — блок-контакты; 10 — подшипник; 11 — ярмо с сердечником; 12 — катушка электромагнита; 13 — держатель якоря; 14 — якорь; 15 — короткозамкнутый виток; 26 — пластины решетки дугогасительной камеры; 17 — неподвижный главный контакт; 18 — подвижный главный контакт; 19 — контактная пружина; 20 — держатель подвижного контакта; 21 — гибкая связь

По окончании основных операций с помощью динамометра измеряют начальное и конечное нажатия главных контактов.

На заключительном этапе ремонта контактора проверяют, правильно ли собрана схема, прочно ли закреплены подвижные контакты на валу и хорошо ли прилегает якорь к сердечнику. Затем проводят по-слеремонтные испытания: измеряют сопротивление изоляции, омическое сопротивление обмотки катушки электромагнита и определяют точность работы контактора при снижении напряжения.

Изоляцию испытывают мегаомметром на 500 В, проверяя ее сопротивление между токопроводящими частями контактора и другими частями, не находящимися под напряжением. Сопротивление изоляции должно быть не более 0,5 МОм. Омическое сопротивление обмотки катушки электромагнита, измеренное при 20° С, не должно отличаться от паспортных данных более чем на 10 %. Контактор, установленный вертикально, должен включаться при пониженном напряжении, составляющем 85 % номинального.

Значительный нагрев контактов и катушки электромагнита, а также сильное гудение электромагнитной системы свидетельствуют о неудовлетворительном качестве ремонта и некачественной регулировке отдельных деталей и систем контактора (главным образом электромагнитной и контактной).

Ремонт магнитных пускателей

Магнитный пускатель состоит из контактора и тепловых реле. Он выполняет функции управления и защиты, например пуск, остановку и реверс электродвигателя с отключением его при перегрузках и исчезновении напряжения (нулевая защита).

В магнитных пускателях используют преимущественно контакторы ПА и ПС. Контактор ПА (рис. 4) магнитного пускателя представляет собой одноблочную конструкцию с токопроводящими деталями, изолированными от корпуса аппарата. Он состоит из магнитной системы (катушка 3, якорь 4, сердечник 20), контактной системы (вспомогательные контакты 6, неподвижные контакты 16, мостик 15 с подвижными контактами), механизма с возвратной пружиной 12, рычагом 10 и траверсой 11.

В настоящее время применяются также магнитные пускатели серий ПМА (преимущественно для дистанционного управления и защиты трехфазных двигателей с короткозамкнутым ротором мощностью до 75 кВт) и ПМЛ, допускающих до 1200 включений в час, со встроенными тепловыми реле (соответственно РТТ и РТЛ).

Рис. Контактор ПА-400:

а — общий вид; б — боковой разрез; 1 — основание; 2 — упор якоря; 3 — катушка; 4 — якорь; 5 — дугогасительная камера; 6 — вспомогательные контакты; 7 — вал (ось) рычага; 8 — втулка; 9 — стойка; 10 — рычаг; 11 — траверса; 12, 14 — возвратная и контактная пружины; 13 — вкладыш; 15 — мостик контактов; 16 — неподвижный контакт; 17 — скоба; 18, 19 — пружина и защелка сердечника; 20 — сердечник

Тепловые реле РТТ, РТЛ, ТРП, ТРН, применяемые в магнитных пускателях, служат для защиты электрических цепей от токов перегрузки. Тепловое реле, например ТРЛ (рис. 5), работает следующим образом. Рабочий ток проходит через нагреватель 2 (сменные пластины из сплава с высоким удельным сопротивлением). Рядом расположена биметаллическая пластинка 1, нижний конец которой закреплен, а верхний свободный. Подвижные контакты 7 теплового реле закреплены на пластмассовой стойке 6, которая упирается в пружину. Эта пружина старается разомкнуть контакты, но с помощью рычага 4, который упирается в выступ на корпусе реле, контакты удерживаются в замкнутом состоянии. В случае, когда ток, проходящий по нагревателю, небольшой (выделяется небольшое количество теплоты, биметаллическая пластинка почти не сгибается, подвижные части реле занимают положение, показанное на рисунке), контакты реле замкнуты. Если же ток через нагреватель превышает номинальную величину (режим перегрузки), количество выделяемой в нагревателе теплоты увеличивается, биметаллическая пластинка сгибается (в направлении стрелки) и поворачивает фигурную скобку 5, которая действует на рычаг 4 контактной стойки. В результате контакты реле под действием пружины размыкаются. После охлаждения биметаллической пластинки подвижные части не могут самостоятельно занять первоначальное положение, поэтому необходимо нажать на верхнюю часть 3 контактной стойки.

При ремонте контактов и дутогасительного устройства магнитного пускателя выполняют в основном те же операции, что и при ремонте контакторов. В тепловых реле чаще всего повреждаются (перегорают) нагревательные элементы, которые заменяются новыми.

Контакты магнитных пускателей покрываются металлокерамическими наплавками, повышающими продолжительность их работы. При износе наплавок контакты следует заменить равноценными (заводского изготовления).

Проверку и испытание магнитного пускателя выполняют по программе и нормам завода-изготовителя. Результаты испытаний не должны отличаться от паспортных данных более чем на 10 %.

Рис. 5. Тепловое реле ТРН

Такие приборы выпускаются на однофазный или трехфазный пускатель.

Контакторы

Функция магнитного контактора состоит в дистанционном управлении включением и отключением электроцепей силового характера в рутинном режиме.

Модульный контактор для установки на DIN-рейку

Принцип работы

Электромагнитное устройство имеет в себе дроссели с сердечниками, соединенными с замыкательными контактами. На последних лежит бинарная операция закрывания-открывания токопропускающей цепочки. Схема действия выглядит так: когда на дроссель идет напряжение, благодаря появляющемуся импульсу, движущийся компонент сердечника перемещается по направлению к статичному, и цепь замыкается. В ней появляется электроток, и оборудование начинает работу. При прекращении поступления энергии сердечник пружиной перенаправляется в исходную позицию. Тогда цепь размыкается, а техника выключается. На катушку устройства питание идет с управляющей цепи (не более 230 В), а замыкание контактов относится к силовой, несущей большую нагрузку.

Устройство прибора

Область применения

Эти приборы используются для коммутации цепей реактивной мощности. Одной из основных сфер применения является координация работы мощных электродвигателей (более 100 кВт). Используются они и в транспортной инфраструктуре. Большой популярностью пользуются устройства модульного исполнения.

Выбор прибора

Как правило, выбор магнитного пускателя осуществляется на этапе проектирования оборудования. Иногда возникает вопрос, как выбрать магнитный пускатель в процессе ремонта.

Для этого руководствуются следующими правилами:

- Прежде всего, рассматриваются технические характеристики и конструктивные особенности;

- Подбирают прибор на соответствующее напряжение цепи питания. В большинстве случаев это напряжение 220/380 вольт. Реже коммутируемая сеть имеет напряжение 380/660 вольт;

- При выборе аппарата рассматривают номинальный рабочий ток коммутируемого механизма. Они выпускаются на различные токи коммутации от 6,3А до 250А;

- Затем обращают внимание на параметр механической износостойкости. Он показывает, сколько циклов срабатывания может выдержать прибор без ремонта;

- Учитывают количество полюсов коммутации;

- На какое напряжение рассчитаны катушки магнитных пускателей. Они выпускаются на питающее напряжение от 9 до 380 вольт;

- Часто контакторы имеют вспомогательные или дополнительные контакты. Они используются в схемах автоматики и сигнализации;

- Промышленность освоила выпуск специальных приборов, которые могут осуществлять реверсивное включение двигателей. Такие приборы в одном корпусе имеют два контактора;

- Когда осуществляют выбор магнитного пускателя, обращают внимание на наличие теплового реле защиты.

При самостоятельном подключении оборудования выбор пускателя производят по мощности двигателя.

Для этого существует рекомендация подбора. Согласно которой Iном принимается как мощность электромотора, умноженная на два.

Исходя из полученного значения, выбор мотора производят таким образом, чтобы номинальный рабочий ток трехфазного двигателя был меньше тока магнитного пускателя.

То есть расчетные данные должны быть меньше значений подобранного контактора. По умолчанию при расчете принимается, что контактор способен выдерживать пусковые токи, они многократно превышают рабочие токи.

Так, для подключения двигателя мощностью 3,7 Квт рабочий ток составит 3,7*2=7,4 А. Для подключения асинхронного двигателя такой мощности, достаточно выбрать магнитный пускатель с рабочим током 10 А.

Для точного подбора устройства существуют математические формулы. Которые позволяют точно рассчитать параметры контактора.

Эта формула справедлива для выбора устройства на 3-х фазное напряжение. Коэффициенты η принимают значение 0,87, и cosφ= 0,88.

Рассчитывают пусковой ток по формуле:

Iпуск.=k*Iном., где к-коэффициент кратности тока. Он имеет значение 7-8, в зависимости от мощности двигателя.

Для окончательного выбора необходимо вычислить ударный ток короткого замыкания в момент пуска. Его определяют по формуле:

После проведенных расчетов необходимо выбрать магнитный пускатель из модельного ряда, выбираем как для двигателя, так и для другой аппаратуры. После того как осуществили выбор магнитного пускателя по току в таблице модельного ряда, пускатель монтируют на дин рейку и собирают схему.

Далее подключают к исполнительным механизмам (электродвигатель и т. п.). Схема собрана и готова к работе.

Отличия контакторов от магнитных пускателей

Что измеряет вольтметр и как им пользоваться

При рассмотрении вопроса о приобретении коммутационного прибора нужно хорошо представлять себе, чем отличается пускатель от контактора. Аппараты имеют ряд конструктивных и эксплуатационных различий.

Габариты, конструктивные особенности и защищенность

Производственный фактор

Еще одним отличием пускателя от контактора является то, что в слаботочных исполнениях изготавливаются только первые. Данная особенность – одно из обстоятельств, обеспечивающих популярность пускателей и их широкую представленность на рынке этого класса приборов. Контакторы в слаботочных цепях устанавливать не следует.

Назначение устройств

Хотя пускатели и относятся к устройствам широкого профиля, подходящим для эксплуатации во многих системах, их главной стезей являются трехфазные электродвигатели, функционирующие на переменном токе. Прибор не только запускает и отключает двигатель, но и предохраняет его от непреднамеренного запуска. Применять его можно в электросетях напряжением до 380 Вт.

В отношении контакторов можно сказать, что они могут выполнять коммутацию любых типов цепочек, но их конструктивные особенности требуют создания определенных условий. Предел напряжения будет составлять 660 В. Изделия подходят для применения в таких системах, как цепочки компенсации реактивной мощности. Используются они и для работы с электрическими двигателями и разными типами цепей, несущих высокую нагрузку.

Симптомы неисправности устройства

Как и все механизмы в процессе работы происходит отказ оборудования. Неисправности характеризуются следующими симптомами:

- При включении слышно сильное гудение пускателя. Что может привести к выходу катушки контактора из строя. Нормально работающее устройство издает еле слышное гудение;

- Включение главных контактов происходит не равномерно. И как следствие контакты подгорают, а при потере фазы может отказать и электродвигатель;

- В реверсивных устройствах отсутствует реверс;

- Якорь прилипает к сердечнику;

- Отсутствует самоблокировка.

Пример неисправных подвижных контактов, подлежащих замене

Вам будет интересно:Радиаторная кисть: размеры, назначение, особенности применения

Ремонт контакторов и магнитных пускателей зачастую сводится к ремонту контактных групп. Осуществляется это путем очищением нагара с контактной площадки. Если при осмотре обнаружены раковины, наплавы, то эти места нужно выровнять плоским мелким напильником или надфилем. Делается это в одной плоскости с контактной площадкой неподвижного контакта. Для обеспечения лучшего эффекта можно зашлифовать обе контактные площадки на подвижном и неподвижном элементах.

Делать все эти операции наждачной бумагой или шкуркой крайне не рекомендуется, так как в этом случае очень сложно выдержать плоскость. Невыдержанная плоскость означает уменьшение площади контакта, а это в свою очередь вызывает чрезмерный нагрев и преждевременный выход из строя магнитного пускателя. Стоит осматривать как основные, так и вспомогательные контактные группы.

Ремонт прибора

Для того чтобы произвести ремонт магнитного пускателя, необходимо не только знать симптомы, но и методы ремонта. При неравномерном включении контактов производят затяжку хомутика контактов.

При необходимости зачищают контакты от окислов и налипшего металла. При сильном гудении производят регулировку магнитных пускателей. Затягивают винты, крепящие якорь и сердечник. Проверяют состояние короткозамкнутого витка.

Его повреждение характеризуется звоном и дребезгом магнитного пускателя, когда он работает. Проверяют прилегание обеих половин сердечника. В случае неполного прилегания (менее 70%) производят ремонт магнитного пускателя для восстановления поверхности прилегания.

Для этого зажимают копировальную бумагу между сердечниками. Если поверхность недостаточна, производят притирку сердечников. Таким образом, устраняется гудение магнитного пускателя, а наличие зазора объясняет, почему гудит контактор.

Восстановление реверса осуществляют подгонкой механических тяг. Причиной залипания якоря и сердечника может быть недостаточность или отсутствие диэлектрической прокладки.

Проверяют толщину или наличие прокладки, а также воздушный зазор.

Если отсутствует самоблокировка, производят регулировку блок — контактов. Когда этого сделать невозможно, контакты меняют.

Для того чтобы убедиться в исправности устройства необходимо знать как проверить работоспособность магнитного пускателя.

Магнитные пускатели

Эти устройства представляют собой низковольтные приборы смешанного типа. Как и контакторов, их функционирование опирается на электромагнитный принцип. Устройства запускают и выключают двигатели, реализуют функцию реверса.

Принцип работы

Магнитные антенны из коаксиального кабеля

В корпус аппарата помещаются подвижный якорь, дроссель, пружинный блок, статичные и движущиеся контакты. Когда электрический ток идет на дроссель, возникает магнитное поле. Под его действием якорек приближается к сердечнику, что влечет за собой замыкающее движение контактного моста и включение оборудования. Нижняя позиция якорька оказывает влияние на функционирование устройства. В этой позиции большое значение имеет надежность соединения контактов, потому что этот компонент выполняет функцию соединения электропроводов входа и выхода, когда схема срабатывает.

Когда тока нет, магнитное поле дросселя также исчезает. Тогда под действием пружинного механизма якорь отбрасывается кверху. Расположенный на движущейся детали контактный мост создает разрыв в силовой электроцепи. Вследствие этого электрооборудование выключается. Как и предыдущий прибор, пускатель снабжен добавочными контактами.

Важно! Тестирование исправности прибора легко провести своими руками. У работоспособного прибора при давлении на якорь чувствуется сопротивление сжимающегося пружинного механизма. Но с другими целями (кроме тестирования) осуществлять такое механическое воздействие нельзя.

Магнитный пускатель

Область применения

В первую очередь, эти аппараты заточены под включение, остановку и отключение асинхронных электродвигателей. Благодаря закрытому исполнению корпуса и невысокой требовательности к условиям эксплуатации, их применяют и для управления электрическими печами, насосами, компрессорами и рядом других агрегатов.

В современной промышленности для привода силовых агрегатов используются электродвигатели. В основном это асинхронные трехфазные машины, потребляющие большую силу тока, в момент пуска. Поэтому для их запуска используются электромагнитные контакторы или пускатели.

Для того чтобы этого не произошло в контакторе предусмотрено несколько механизмов:

- Сила притяжения электромагнита должна быть достаточной для преодоления силы дуги.

- Контакты должны иметь достаточную площадь прилегания, механическую прочность и высокую проводимость.

- В корпусе контактора выполнены дугогасящие камеры из металлических пластин.

Но, не смотря на эти факторы, в процессе работы происходит подгорание контактов. Периодический контроль и устранение этих явлений, и является основной мерой по обслуживанию контакторов.

Пускатели и контакторы малых величин не предусматривают извлечение и чистку контактов, это обусловлено их невысокой стоимостью. По мере износа их заменяют на новые. В контакторах больших величин предусмотрена съемная часть корпуса и простой демонтаж контактов для обслуживания. В данной статье рассмотрено обслуживание на примере китайского контактора на 400 ампер.

1. Снимается съемная часть корпуса, в зависимости от конструкции, она может быть на винтах или пружинных защелках.

Магнитный пускатель - это по сути коммутационное устройство, задача которого подключения и отключения нагрузки от сети. Такие устройства широко распространены в основном в промышленности и управление электродвигателей, но широкий спектр номинальных токов и малые габариты устройства позволяют также эффективно найти применения и в быту. В магнитных пускателях чаще всего выходят из строя подвижные или неподвижные элементы и дугогасительные контакты.

При интенсивной работе пускателя на контактных пластинах устройства образуется нагар металла, а также копоть и окислы. Все это очищается с помощью напильника с тонкой насечкой или надфиля. После хорошей зачистки контакты промывают салфеткой которую можна смочить в уайт-спирите или также можна применить в авиационный бензин. Но все же от данной процедуры лучше отказаться в исправных пускателях, так как токопроводящий слой на контактах устройства достаточно тонкий и каждая "профилактическая чистка" будет его уменьшать.

Плоскости соприкосновения якоря и сердечника вычищают мягенькой ветошью намоченной в спирту. Опосля чистки щупом шириной 0,05 мм либо узким листком бумаги необходимо проверить площадь соприкосновения сердечника и якоря, прижав рукою якорь к сердечнику. Плоскость соприкосновения обязана составлять более 70% от сечения кернов. Если же данный промежуток менее 0,2 мм, якорь либо сердечник пускателя необходимо зажать в тисках и и при помощи ратфиля спилить центральный керн. Значение данного промежутка обязано пребывать в пределах 0,2 - 0,25 мм.

Часто в процессе работы устройства слышен гул (гудение), причин может быть несколько. Прежде всего надо осмотреть трещины на каркасе катушки, возможно возник перекос самой катушки, слишком мощная возвратная пружина. Все ето имеет возможность привести к тому, что якорь при замыкании недостаточно тесно прилегает к сердечнику. Следствием станет больший ток катушки в следствии наименьшего ее индуктивного сопротивления (отсюда и гул), а также подгорание силовых контактов.

Тепловых реле

Ремонт тепловых реле и автоматических выключателей. Повреждения отдельных элементов теплового реле (износ, деформация и поломка деталей; подгорание контактов) приводят к нарушению режимов его срабатывания. Поэтому важный момент восстановления работоспособности теплового реле—его регулировка. Реле испытывают нагрузочным током.

(рис. 138) и снимают его характеристики в виде зависимости между током срабатывания и выдержки (как без предварительного подогрева, так и после подогрева номинальным током). Сравнением полученных характеристик с контрольными определяют соответствие реле техническим условиям или повторяют опыт, изменив положение регулировочного рычага. Автоматические выключатели АП-50, А3100, АЕ-2000 и другие выпускаются с тепловыми и электромагнитными разделителями. Работу расцепителей автоматов проверяют подобно проверке работы теплового реле с использованием соответствующих нагрузочных схем и контрольных характеристик для каждого типа выключателей. Основные неисправности деталей механического характера (износ и подгорание контактов и зажимных клемм, износ трущихся поверхностей рычагов и тяг, ослабление и поломки пружин) устраняют операциями, используемыми при ремонте рассмотренных ранее пускозащитных и регулировочных устройств.

Проверять и налаживать тепловые реле рекомендуется в лаборатории, используя специальные электрические устройства. Проверку реле начинают с внешнего осмотра: проверяют наличие пломб, целостность кожуха и плотность прилегания его к цоколю, состояние уплотнений, очистка реле.

После снятия кожуха приступают к внутреннему осмотру: очищают детали, проверяют затяжку винтов, гаек, крепящих пружин, контакты, подпятники, магнитопроводы; проверяют надежность внутренних соединений; регулируют механическую часть реле; контакты тщательно очищают и полируют. (пользоваться надфилем или абразивными материалами нельзя).

Далее измеряют сопротивление изоляции мегаомметром 1000 В между электрическими частями реле и корпусом, которое должно быть не менее 10 МОм, проверяют уставки. Если обнаружены дефекты, выходящие за возможность устранения их в лаборатории, реле заменяют новым.

При ремонте магнитных пускателей с тепловыми реле должно быть обращено внимание на целостность и состояние этих реле. У тепловых реле чаще всего выходят из строя (перегорают) нагревательные элементы. Эти элементы имеют различное устройство и бывают 6 типов, рассчитанных на различные токи. Элементы первого и второго типов изготовляют из нихромовой или фехралевой проволоки. В элементах первого типа проволока намотана на пластинку из слюды и к концам проволоки припаяны серебром медные наконечники. В элементах второго типа проволока навита в виде спирали к ее концам припаяны стальные наконечники. Спиральные элементы кадмированны для предохранения их от окисления. Элементы остальных четырех типов изготовляют методом штамповки.

Для тепловых реле должно быть четкое срабатывание при токе 1,5 Іном с выдержкой времени 20 мин, при токе 1,2 Іном и в течение часа при токе 1,05 Іном. Время возврата реле должно быть не более 3 мин после его отключения.

Контакторов

Ремонт электромагнитных контакторов при текущем ремонте проводят с полной их разборкой. Его удобно производить на специальных стендах, имеющих подвод воздуха и постоянного тока напряжением 50В для испытания отремонтированных аппаратов. На таком стенде каждый контактор устанавливают в гнездо, позволяющее быстро закрепить стойку и свободно поворачивать аппарат в горизонтальной плоскости при разборке и сборке. Перед разборкой контакторы продувают сжатым воздухом, снимают дугогасительную камеру и осматривают узлы и детали на определение объема ремонта. Все детали очищают от грязи, разбирают и осматривают, убеждаясь в отсутствии трещин.Рог дугогасительной системы очищают от плавлений и копоти металлической щеткой или наждачным полотном. Профиль рога проверяют по шаблону и при больших оплавлениях или трещинах восстанавливают газовой сваркой. После остывания дугогасительного рога сварочный шов зачищают напильником.Контакты с незначительным износом или имеющие подгары, зачищают бархатным или личным напильником, стараясь снять возможно меньший слой металла и не изменить профиля контакта. После зачистки контакты протирают ветошью. Места сопротивления контакта с рогом обслуживают припоем. Контакты, изношенные выше допустимых норм, могут быть восстановлены. В этом случае изношенные контакты после очистки и замеров наплавляют медью газосваркой. Контакты предварительно нагревают газовой горелкой, после чего наплавляют их рабочие поверхности. Наплавленные контакты для придания твердости простукивают молотком и обрабатывают. Размеры профиля контактов контролируют шаблонами.Дугогасительную катушку проверяют на отсутствие повреждений поверхностной изоляции, на надежность пайки кабельных наконечников; замеряют активное сопротивление обмотки и сопротивление изоляции между обмоткой и полюсами, которое должно быть не менее 10 Мом. При заниженном сопротивлении изоляции катушку сушат в печи при температуре 100-110°С или производят замену изоляционной втулки сердечника. Площадь сечения провода и число витков дугогасительной катушки должны соответствовать техническим требованиям чертежа. В случае невыполнения этого условия может быть неправильное направление магнитного выдувания электрической дуги, что приводит к сильным обгарам дугогасительных рогов и контактов. Дугогасительную катушку контактора с трещинами в витках заменяют. При постановке новой катушки контактный вывод приваривают латунью, предварительно хорошо пригнав друг к другу сопрягаемые поверхности. После этого место соединения с витками изолируют вполуперекрышу двумя слоями лакоткани и изоляционной лентой. Витки катушки прокрашивают при необходимости масляно-битумным лаком БТ-99 Витки не должны касаться друг друга и подходить ближе чем на 2 мм к дугогасительному рогу.

Включающую катушку контактора - промывают бензином и осматривают на отсутствие ослабления выводных зажимов, проверяют наружную изоляцию и состояние каркаса. Для выявления возможных обрывов проводов измеряют мегаомметром активное сопротивление катушки. Оно не должно отклоняться от установленного более чем на 8% в большую или на 5% в меньшую сторону. Повышенное сверх допустимого значения сопротивление катушки укажет на возможный внутренний обрыв обмотки или на ухудшение контакта между жилой вывода обмотки и наконечником. Катушки с пониженным сопротивлением изоляции подвергаются пропитке.

Ремонт катушек с их полной разборкой выполняют при наличии в них обрывов проводников или межвитковых замыканий. Если у катушек повреждена покровная изоляция, то при ремонте ограничиваются только сменой изоляции. У катушек допускается восстановление двух обрывов обмотки. Концы обмоточных проводов в местах обрыва зачищают, скучивают и пропаивают припоем ПОС-40.Катушки с оплавлением витков более 3% площади их сечения или с трещинами шин подлежат ремонту. Прогары, оплавления или трещины зачищают и проваривают латунью газовой сваркой. При более глубоких прожогах катушки заменяют. Катушки, прошедшие ремонт, пропитывают в лаке. Поврежденную оплетку выводов заделывают прорезиненной липкой лентой. Якорь магнитопровод, сердечник промывают от грязи и при необходимости оцинковывают. Втулки с разработанными отверстиями в контактодержателе, якоря распрессовывают и устанавливают новые. Оси и валики очищают от грязи, опалины, подгаров, оцинковывают и перед постановкой смазывают.

Дугогасительная камера

Снятую с контактора дугогасительную камеру продувают сжатым воздухом, очищают от копоти, подгаров и брызг металла и разбирают. Асбестоцементные стенки, перегородки и решетки очищают на сталеструйной или установке. Стенки с толщиной менее 4 мм, со сколами, трещинами и прогарами глубиной более 25% их толщины их заменяют. Места более глубоких трещин и прогаров разделывают, тщательно зачищают напильником, крупнозернистой шлифовальной бумагой или обрабатывают в пескоструйной камере, очищают от пыли и песка и заделывают специальной замазкой или эпоксидной смолой.

В качестве замазки применяют асбестоцементный порошок, разведенный жидким стеклом, или смесь из равных частей гипсового порошка и асбестового волокна на щелочном лаке. Замазку наносят так, чтобы ее уровень был немного выше ремонтируемой поверхности, так как по мере затвердевания она дает усадку. Замазку на жидком стекле сушат при температуре 25-30°С, а щелочную - в сушильной печи при температуре 70-80°С в течение 7-8ч.Сквозные прожоги и трещины можно устранить специальной мастикой. Замазку наносят немедленно после ее изготовления, так как у нее быстро начинается процесс полимеризации и через 30-40 мин. она уже затвердевает. Перед нанесением мастики ремонтируемое мест тщательно обезжиривают ацетоном или бензином. После окончательной обработки для повышения влагостойкости асбестоцементные стенки и перегородки пропитывают льняным маслом. Убедившись в исправности всех деталей камеру собирают.

Изоляционные планки и панели оснований, рычаги, стойки должны иметь чистую глянцевую поверхность или быть окрашены эмалью ГФ-92-ХК.

Поверхностную изоляцию, имеющую трещины, сколы, прожоги или повреждения до половины ее толщины, снимают полностью или частично. Небольшие прогары зачищают напильником и шлифуют мелкой стеклянной бумагой. Ремонтируемое место промывают бензином и дважды покрывают эмалью.Пружины снимают, промывают и проверяют по основным размерам. Пружины, имеющие следы ржавчины, оцинковывают с последующим обезводораживанием. Растянутые или просевшие, но не имеющие механических повреждений пружины восстанавливают. Для этого пружину отпускают, нагревая до температуры 920-980°С, сжимают или растягивают до чертежных размеров и для придания необходимой упругости подвергают закалке. Концевые винты пружины должны иметь ровную горизонтальную поверхность. Пружины с трещинами и не соответствующие характеристике заменяют.

Шарнирные соединения.

Они должны обеспечивать свободное без заеданий движение соединяемых деталей и не иметь повышенного люфта.

Для ремонта шарнирное соединение разбирают. Неисправные оси и валики не ремонтируют, а заменяют новыми. Разработанные отверстия заваривают и рассверливают под чертежный размер или на больший диаметр с последующей установкой в него втулки с соответствующими внутренним и наружным диаметрами.

Перед сборкой трущиеся поверхности шарнирных соединений покрывают смазкой, а после сборки контролируют зазор в шарнире.

После ремонта всех узлов и деталей контактор собирают в обратной разборке последовательности.

Ремонт и регулировка контактов и механических деталей контактора

Перед ремонтом осматривают все основные части контактора, чтобы установить, какие детали подлежат замене и восстановлению. Лучше всего пользоваться заводскими запасными частями и лишь в случае их отсутствия изготовлять новые. Ремонт контакторов сводится прежде всего к восстановлению контактов. При небольшом обгорании контактной поверхности ее очищают от копоти и наплывов обычным личным напильником и стеклянной бумагой. Зачистку нужно производить осторожно, снимая небольшой слой металла. Смазывать контактные поверхности не рекомендуется, так как при возникновении дуги смазка сгорает и загрязняет поверхность, ухудшая условия работы контакта. Однако если поверхность контактов покрыта слоем серебра, чистить их напильником не рекомендуется. В случае сильного обгорания контактов необходима их замена. Для изготовления контактов применяют медные цилиндрические или фасонные прутки из твердой меди марки М-1.

Контакты в виде заклепок, винтов, болтов и гаек изготовляют обточкой на токарных, токарно-револьверных или токарно-винторезных станках. Профили новых контактов контакторов и контроллеров для плавного перекатывания контакта должны строго соответствовать профилю поверхности сменяемого контакта.

При изготовлении этих контактов пруток зажимают в машинные тиски или специальное приспособление с губками данного профиля и -на горизонтально-фрезерном станке разрезают на требуемые отрезки. При этой операции важно обеспечить параллельность сторон и точный размер ширины отрезаемого профиля (±0,2); образовавшиеся на заготовке заусенцы опиливают напильником и лишь после этого в заготовке сверлят или нарезают резьбу.

После ремонта контактной системы проводят ее регулировку. Регулировка работы контактной системы является одной из наиболее ответственных операций ремонта, от которой зависит нормальная работа аппарата. Контакты различного назначения должны включаться и отключаться в установленной последовательности, а контакты фаз, выполняющих одну функцию, должны срабатывать одновременно. Если в процессе регулирования начальные нажатия при новых конгактах не укладываются в нормируемые заводом пределы, необходимо сменить соответствующие контактные пружины. Степень нажатия контактов проверяют в двух положениях — когда они разомкнуты (начальное нажатие) и когда замкнуты (конечное нажатие).

При ремонте контакторов придерживаются паспортных величин нажатия контактов. Отклонение от них в ту или иную сторону может привести к неустойчивой работе контактора, вызывая его перегрев и сваривание контактов.

Читайте также: