Сварочное производство это кратко

Обновлено: 08.07.2024

2. Сварочное производство - совокупность участников, материалов, оборудования, норм, правил, методик, условий, критериев и процедур, в рамках которых осуществляется деятельность с применением сварочных и родственных процессов по изготовлению, реконструкции, монтажу, строительству и ремонту технических устройств и изделий для объектов, надзор за которыми осуществляет Ростехнадзор.

2. Сварочное производство - совокупность участников, материалов, оборудования, норм, правил, методик, условий, критериев и процедур, в рамках которых осуществляется деятельность с применением сварочных и родственных процессов по изготовлению, реконструкции, монтажу, строительству и ремонту технических устройств и изделий для объектов, надзор за которыми осуществляет Ростехнадзор.

Полезное

Смотреть что такое "Сварочное производство" в других словарях:

Производство единичное — – производство, характеризуемое малым объемом выпуска изделий за определенный период, сопоставимым с объемом выборки, предназначенной для проведения разрушающих испытаний за этот период при контроле качества изделий. [ГОСТ Р 53711 2009]… … Энциклопедия терминов, определений и пояснений строительных материалов

Производство вспомогательное — – подсобные производственные объекты, продукция которых предназначена для обеспечения основного производства. [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Производство вспомогательное – производство … Энциклопедия терминов, определений и пояснений строительных материалов

Производство групповое — – производство, характеризуемое совместные изготовлением или ремонтом групп изделий с разными конструктивными, но общими технологическими признаками. [ГОСТ 14.004 83] Рубрика термина: Производства Рубрики энциклопедии: Абразивное… … Энциклопедия терминов, определений и пояснений строительных материалов

Производство инструментальное — – производство технологической оснастки. [ГОСТ 14.004 83] Рубрика термина: Производства Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

Производство безотходное — – одно из современных направлений развития производства, предусматривающее комплексное использование сырьевых и энергетических ресурсов без ущерба для окружающей среды. Оси. принципы организации Б. п.: разработка и внедрение новых… … Энциклопедия терминов, определений и пояснений строительных материалов

Производство бетонных и железобетонных изделий на полигонах — – преимущество полигонов состоит в том, что их можно возводить в короткие сроки при сравнительно небольших затратах. На полигоне целесообразно изготовлять крупноразмерные и тяжелые элементы, выполнение которых на заводе затруднительно;… … Энциклопедия терминов, определений и пояснений строительных материалов

Производство бетонных работ — – комплексный механизированный технологический процесс возведения монолитных бетонных и железобетонных конструкций, который должен отвечать следующим основным требованиям – выполняться в темпе и последовательности, обеспечивающими… … Энциклопедия терминов, определений и пояснений строительных материалов

Производство изделий — – для производства железобетонных и керамзитобетонных крупноразмерных изделий крупнопанельных систем в зависимости от местных условий, масштабов производства, видов изделий и т. д. применяют в различных модификациях следующие методы:… … Энциклопедия терминов, определений и пояснений строительных материалов

Производство лакокрасочного материала — – совокупность взаимосвязанных технологических процессов получения лакокрасочного материала. [ГОСТ Р 52362 2005] Рубрика термина: Общие, краски Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Производство сварочных работ необходимо практически на любом предприятии. Человек, выбравший такую нелегкую специальность, должен быть готов к тому, что ему придется овладевать необходимыми для этого знаниями и подкреплять их практическими навыками. Это вознаградит его хорошим заработком и постоянной востребованностью.

Организация и планирование сварочного производства являются целой наукой, которую надо изучать внимательно и с уважением.

Обучение профессии сварщика

Сварщик - это профессия, предполагающая усиленное мышление при исполнении работ, умение принимать нестандартные решения. Тем не менее, главную роль играют именно рабочие специальности. Необходимым является обучение основам сварочного производства на этом уровне.

Специальность знатока сварочного производства можно получить, окончив предназначенные для этого курсы. На них преподаются основы сварочного производства, включая теорию и практические занятия. Такую профессию можно также приобрести в колледже или техникуме, где имеются соответствующие факультеты.

Программы на курсах включают в себя:

- Обучение оборудованию и технологии сварочного производства.

- Принципы электродуговой сварки.

- Сварку полуавтоматом.

- Газовую сварку и резку металлов.

- TIG сварку.

- Сварку аргоном.

- Виды дефектов, их контроль и методы исправления.

- Правила безопасности и оказание первой медицинской помощи.

После прослушивания лекций происходит практическое обучение под руководством опытных мастеров-преподавателей. Занятия являются групповыми. Для поступления на курсы необходимо иметь минимальное образование в объеме 9 классов. На курсах также можно повысить уже имеющийся разряд. Возможна переподготовка. Например, мастер по газовой сварке может приобрести более престижную профессию сварщика-аргонщика.

После окончания занятий наступает время экзамена, где комиссия оценивает полученные знания. При положительном решении ученику выдается удостоверение, в котором указывается присвоенный разряд. Техник сварочного производства может иметь разряд от 1 до 6.

Для получения высшего образования по сварке придется закончить высшее учебное заведение соответствующего профиля. Инженер-сварщик должен обладать более глубокими познаниями в этой области. Кроме этого в его обязанности входит общее руководство процесса на всех этапах, поэтому он должен обладать организаторскими способностями. В программу его обучения входят различные дисциплины, дающие знания и расширяющие его кругозор.

Высшее образование по сварочному производству дает право выполнять следующие работы:

- Осуществлять собственные разработки и внедрять их в производство.

- Активно участвовать в подготовительных работах. Производить закупку необходимых расходных материалов и оборудования.

- Осуществлять контроль над ходом технологического процесса и выполнением существующих правил.

- Контролировать экономичность расходного материала.

- Следить за выполнением правил безопасности.

- Правильно выбирать оборудование и обеспечивать правильность его эксплуации.

- Выбирать необходимые режимы для конкретного вида сварочной работы.

- Участвовать в контроле качества получившегося сварного шва.

После получения профессии, связанной с оборудованием и технологией сварочного производства кем работать - имеется широкий выбор. В высшем учебном заведении можно получить профессии инженера и технолога-сварщика. Инженеры и технологи обязаны выполнять обязанности, указанные в их должностных инструкциях.

Если сварщику предстоит выполнение новых для себя работ, то необходима его дополнительная подготовка в плане обучения. Поскольку конкуренция в этой области не является слишком большой со временем можно сделать карьеру и вырасти до более высокой и хорошо оплачиваемой должности.

Список учебных заведений, обучающих этой профессии достаточно велик. Они находятся во многих крупных городах России.

Организация сварочного производства

Грамотная организация сварочного производства является залогом успеха. При ее неправильном проведении могут пропасть все усилия и материальные затраты.

Имеются разные виды объектов, на которых осуществляются сварочные работы. Это может быть специальный цех на предприятии, который обслуживает все другие отделы, или обособленно стоящий завод, куда привозят детали для их сварки. Если необходимо произвести сварку на открытом воздухе, например, трубопроводов, то осуществляется выезд на место со всем необходимым оборудованием. Такой вариант является более сложным и зависит от погодных условий.

Сварка в цеховых условиях является более универсальной. Имеется возможность выполнения работ любой сложности. Более того, тем же оборудованием можно выполнять не только сварке, но резку металла. Правильная организация сварочного участка является необходимой ступенькой, позволяющей получить необходимый результат при сварочных работах.

Существуют требования, которые предъявляются ко всем перечисленным вариантам, включая безопасность и экологичность.

При организации необходимо выполнение всех правил производства сварочных работ. В первую очередь это касается оборудования и технологии сварочного производства. Современное техническое оснащение, механизация и автоматизация, правильное составление технической документации являются неотъемлемой частью современного производства.

Грамотная организация и привлечение квалифицированных специалистов всех уровней являются основой, на которой будут успешно осуществлены эти востребованные во всех областях работы.

Функции сварочного производства

Основные функции сварочного производства состоят в следующем:

- Технологическая подготовка производства. Организация сварочного производства и управление процессом.

- Приобретение необходимого оборудования для сварки и его ремонт при выходе из строя.

- Проведение заготовительных операций сварочного производства.

- Приобретение необходимых расходных материалов в нужном количестве.

- Контроль за соблюдением установленных сроков обеспечения всем необходимым для производства.

- Учет материальных ресурсов.

К основным задачам сварочной службы относятся:

- Участие в проектировании узлов и деталей конструкций с точки зрения технологичности их выполнения. Если чертежи выполняются сторонней организацией, то необходимо их согласование.

- Разработка технологических процессов.

- Выпуск технических заданий на проектирование и изготовление технологической оснастки.

- Составление графиков проводимых работ.

- Контрольные испытания.

- Осуществление входного контроля приобретенных материалов и оборудования.

- Обучение сварщиков и их периодическая аттестация.

- Освоение прогрессивных методов и их внедрение в производство.

- Поэтапный контроль за выполнением сварочных процессов.

- Обеспечение качества получаемых результатов.

- Снижение себестоимости производимых работ и повышения производительности труда.

К основным задачам можно отнести также общее повышение культуры сварочного производства и улучшение условий труда сварщиков.

Разработка технологического процесса

Разрабатывать технологический процесс имеют право работники, обладающие специальностью по оборудованию и технологии сварочного производства. Оно должно соответствовать правилам нормативного документа ЕСТД. При этом необходим учет типовой документации.

Техпроцесс является отдельным документом. Также он может входить как составная часть в общий техпроцесс всей конструкции, включающий также сборочные и монтажные работы.

Содержание документа, представляющего собой технологический процесс:

- требования к сборке перед сваркой;

- требования к материалам, подлежащим сварке;

- наличие соответствующей квалификации сварщиков, инженеров и технологов;

- режимы сварки;

- обеспечение безопасности;

- вид оборудования для осуществления сварки;

- необходимая технологическая оснастка;

- необходимость термообработки, ее режимы и необходимое для этого оборудование;

- количество исполнителей;

- массу металла для наплавки;

- методы контроля качества сварных швов.

При разработке технологического процесса необходимо учитывать материальные возможности предприятия, осуществляющего такие работы.

Правильно оформленный технологический процесс, имеющий все необходимые подписи, является официальным документом, требования которого подлежат обязательному выполнению. Место хранения этого документа на предприятии - отдел главного технолога.

Проект производства сварочных работ

К числу необходимых для сварки документов относится проект производства сварочных работ (ППСР). Он разрабатывается на основе имеющихся нормативных документов.

Документу присваивается идентификационный номер.

Такое задание могут выполнить за определенную плату сторонние организации при условии предоставления им всех необходимых для этого сведений. В этом случае привлекаются специалисты этого дела, имеющие 3-й или 4-й уровень квалификации, а также аттестацию НАКС.

Назначением ППСР является описание следующих моментов:

- порядок, в котором происходит организация сварочного участка;

- количество необходимых постов и их комплектация;

- предполагаемые сроки, в которые должны уложиться сварочные работы;

- графики дат поставки необходимых материалов;

- требования к экологической безопасности проводимых работ;

- требования охраны труда и безопасности.

В документе указываются выбранные технологии. Также указываются методы контроля качества сварных соединений.

Составление ППСР на конкретную работу необходимо, поскольку существующие нормативные материалы не могут охватить все многообразие существующих вариантов сварочных работ. Создание индивидуального плана облегчит осуществление этого рода деятельности. Тем не менее, необходимо придерживаться основных требований официальных нормативных документов.

Образец проекта производства сварочных работ поможет правильному его оформлению. В состав ППСР должны входить обязательные разделы, начинающиеся с введения и заканчивающиеся требованиями к безопасности, как пожарной, так и экологической. Помимо этого в документе в различных разделах должно иметься описание конструкции, методы входного контроля, необходимая квалификация сварщиков, методы контроля результатов, применяемое оборудование, выбор расходных материалов, последовательность проведения операций, методы исправления обнаруженных дефектов.

Пример проекта производства сварочных работ:

Оформление происходит на чертежных листах установленного размера. Необходимо правильное заполнение имеющегося внизу штампа. В текстовой части перечисляются требования, предъявляемые к сварным работам.

Сварочная разводка

Как правило, сварочное производство развивается постепенно. Начинается с одного или нескольких сварочных постов, состоящих из сварочного аппарата и одного баллона с газом под давлением. Через некоторое время количество таких сварочных постов может увеличиться, что начинает вызывать определенные проблемы.

Решением этих проблем является сварочная разводка на предприятии. Она представляет собой централизованную подачу газа для сварочных работ. Баллоны отменяются, их заменяет трубопровод, по которому течет газ для сварки. Он имеет ответвления на каждый сварочный пост. Это дает большие преимущества:

- отпадает необходимость в постоянной проверке наполненности каждого баллона в отдельности благодаря автоматическому переключению;

- наличие ротаметров на каждом посту дает возможность регулировать поток газа;

- благодаря выносу тары с газом за пределы зоны, где происходят сварочные работы, увеличивается их безопасность;

- при установке газового смесителя появляется возможность регулировать состав в смеси газов;

- отпадает необходимость возвращать не до конца израсходованные баллоны, когда в них отпадает необходимость;

- решается вопрос о заказе новых баллонов, их подсоединении и хранении.

Имеется ограничение - давление сжиженного газа не должно превышать 150 кПа. Иначе появляется необходимость в установке сетевого редуктора, который снижает давление газа при подаче его на сварочный пост.

Механизация производства

Механизация сварочного производства является современным методом улучшения сварочного процесса. Это позволяет высвобождать лишних исполнителей и обходиться их минимальным количеством. Механизация сварочных работ уменьшает ошибки, которые могут допускать даже весьма квалифицированные сварщики. Немаловажным фактором является значительное повышение производительности труда.

Один из основных способов механизации - использование в качестве сварочного оборудования инверторов. Это не требует неоправданно высоких затрат, зато значительно повышает качество результатов сварки. Обучение, как правильно пользоваться этим аппаратом, много времени не занимает.

При механизации дуговой сварки новшество может заключаться в механической подаче в рабочую зону присадочных материалов, защитных газов. К преимуществам относится своевременная подача, повышается возможность непрерывной сварки. Для обеспечения непрерывности горения дуги можно использовать механизмы для перемещения сварочного оборудования. Это особенно важно при большой длине наложения шва.

Механизации подлежат и вспомогательные работы. К ним относятся подвоз деталей, обладающих большой массой, и вынесение сварного изделия из зоны работ. Механизации полежит и перемещение оборудования вдоль сварного в необходимое место. К механизации можно отнести организацию надежных креплений для фиксации свариваемых деталей.

Механизировать можно, как все производство в целом, так и его отдельные участки. Частичная механизация затрагивает отдельные моменты производственного процесса. При комплексном подходе механизмы устанавливают последовательно согласно технологическому маршруту.

Механизация сборочных работ заключается в установке специальных стендов для сварки крупногабаритных деталей, а также решения вопроса об их перемещении. К оборудованию для помещения деталей в удобное для сварки положение служат манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды.

Сварочный вращатель

Сварочный позиционер

Сварочный робот

Механизация делает труд сварщика более легким и привлекательным.

Автоматизация производства

Для повышения производительности труда применяется автоматизация сварочного производства. Затраты на ее внедрение тем быстрее окупятся, чем более многосерийным является производство.

Главным преимуществом автоматизации процесса сварки является повышение качества получаемых результатов. Это происходит за счет того, что при автоматизации руководство на себя принимают алгоритмы вычислительных комплексов. Соответственно, брак уменьшается, а качество повышается. Швы получаются одинаковыми, приближенные к существующим стандартам. Появляется возможность сваривать конструкции, имеющие повышенную ответственность.

Помимо этого к достоинствам относится снижение материальных затрат и уменьшение количества исполнителей. Они могут иметь более низкую квалификацию и, соответственно, происходит экономия на выплате им заработной платы. Механизация и автоматизация сварочного производства позволяют оптимизировать все этапы сварочного процесса.

Интересное видео

Сварочные работы по-прежнему остаются одним из ключевых технологических процессов, обеспечивающих производственно-монтажную деятельность предприятий разного уровня и направленности. Формирование металлических конструкций, ремонт инженерных сетей и оборудования – лишь часть задач, которые решаются посредством сварки. Современный технический уровень реализации таких операций позволяет строго сегментировать функции и методы их выполнения. В то же время сварочное производство остается зависимым от человеческого фактора, поэтому повышаются и требования к специалистам, работающим в этой области.

Особенности организации производства

Существует два основных направления выполнения сварочных операций – на строительно-монтажной или ремонтной площадке и в условиях промышленного производства. В данном случае рассматривается второй подход к организации деятельности сварщика, который имеет определенные особенности. В первую очередь работники сварочных цехов на предприятиях выполняют свои задачи в более выгодных условиях с точки зрения технологического обеспечения. Перед ними стоят четкие задачи формирования соединений в деталях, конструкциях, резервуарах и других заготовках.

Можно сказать, специалисты на предприятии работают по конвейерному принципу с четкими параметрами операции, в то время как сварщик на монтажной площадке почти всегда имеет дело с уникальным набором условий и технических задач. Например, ремонт на участке инженерной сети с газопроводом потребует определения оптимального метода операции с учетом внешних условий, характеристик изделия и других факторов. В свою очередь, технология сварочного производства опирается на изначально заданные параметры. Другое дело, что существуют разные технологические методы. Также в условиях промышленного производства есть и свои проблемы, к которым можно отнести несовершенство контроля качества, обеспечение защиты металлов от окисления и выгорания легирующих присадок.

Функции сварочного производства

К основным техническим задачам такого производства относится формирование прочных соединений, обеспечение герметизации, укрепление швов и отдельных участков конструкций. Решаются эти задачи разными способами – в каждом случае подбирается своя техника сварки. В перечень функций непосредственно сварщика входит контроль производственного процесса, управление оборудованием и аппаратурой, использование вспомогательной оснастки и поддержание рабочего участка в соответствии с правилами безопасности.

На сегодняшний день собственное сварочное производство, как правило, имеют предприятия в областях машино-, станко- и автомобилестроения, заводы по изготовлению котлов, металлических резервуаров, мелких деталей и компонентов строительных конструкций. То есть функции сварки используются почти везде, где конечным продуктом выступают металлические детали, компоненты и конструкции.

Технологии сварки

Все методы сварки можно разделять по трем параметрам: источнику термического воздействия, средствам защиты металла и уровню механизации и автоматики всего процесса. Один из самых распространенных методов представляет собой дуговую сварку, при которой нагрев обеспечивается контактом между электрической дугой и электродом. Способ традиционный и лишенный элементов автоматизации, но на небольших производствах он вполне себя оправдывает. С этим методом схожа технология сварочного производства на основе сгорания газово-кислородной смеси. Высокотемпературное пламя дает возможность осуществлять масштабные работы, но в плане точности этот способ далеко не лучший.

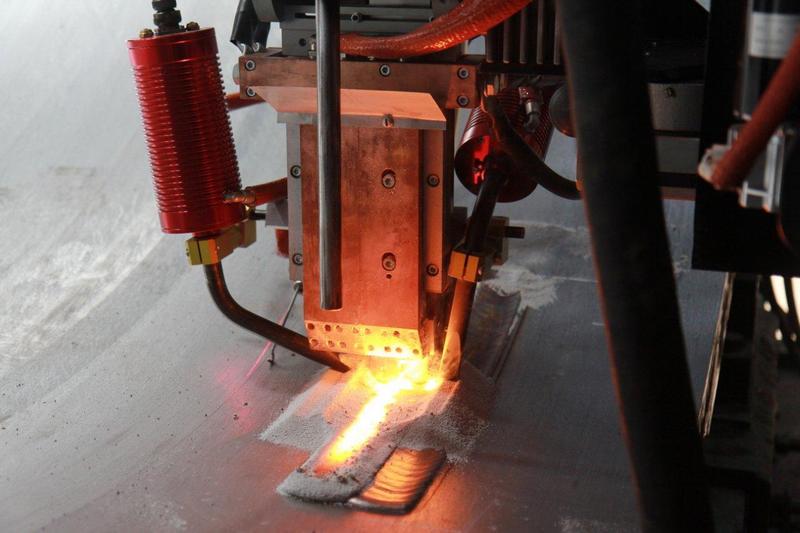

К современным технологиям относится плазменная и лазерная сварка. В первом случае при выполнении операции активизируется сжатая электродуга, по которой со сверхзвуковой скоростью проходит газ, переходящий в состояние плазмы. Лазерное сварочное производство использует в качестве рабочего ресурса луч квантового генератора. Непосредственно резку и расплав осуществляет лазерный луч в регулируемом инфракрасном или световом диапазоне.

Степень автоматизации

Внедрение электроники в производственные циклы давно и широко практикуется, открывая новые возможности организации технических операций. Надо отметить, что оборудование и технология сварочного производства взаимосвязаны, и сама методика предъявляет требования к используемым аппаратам. Так, если на предприятии делается упор на автоматизацию, то и оборудование должно поддерживать такую возможность. В этом отношении разделяют ручную и полуавтоматическую сварку.

Средства обеспечения полуавтоматических операций чаще используются на крупных производствах, так как повышают скорость и качество выполнения работы. Отличие этого способа заключается в механизации процесса, который обеспечивает сварочный полуавтомат. Производство таких работ предполагает, что подача электрода, например, будет осуществляться в постоянном режиме без участия пользователя.

Применяемое оборудование

На базовом уровне производство обеспечивается тремя видами сварочного оборудования. Это инверторы, трансформаторы и выпрямители. Что касается инверторов, то они отличаются наличием электронного управления, за счет которого упрощаются процессы розжига и поддержания дуги. В свою очередь, трансформаторы обеспечивают электроснабжение процесса – то есть генерируют подходящие по параметрам токи. Для получения точного шва применяются выпрямители. Современное производство сварочных аппаратов позволяет выпускать такие устройства по типу преобразователей тока, исключающих также перепады напряжения.

Требования к сварщикам

Высокая квалификация сварщика обязывает его знать тонкости проведения как ручных, так и полуавтоматических процессов. Это работники, которые участвуют в комплексных бригадных нарядах, обслуживающих линейные объекты. Также стоит подчеркнуть, что специалист сварочного производства в современных условиях постоянно сталкивается с проблемами усложнения технологических процессов. Еще совсем недавно высококвалифицированные специалисты могли даже не иметь представления о той же плазменной сварке. Сегодня же умение выполнять такие работы с применением усовершенствованной оснастки является обязательным условием.

Производство сварочного оборудования

Изготовители и разработчики сварочного оборудования учитывают разные аспекты эксплуатации. В современных ассортиментах, например, можно встретить аппараты, способные работать с диапазонами по силе тока от 10 до 200 А. По напряжению техника достигает мощностей трехфазной сети на 380 В. Но важно подчеркнуть, что производство сварочных аппаратов на современном уровне обеспечивает также возможность поддержания колебаний напряжения в рамках 10-15%.

Есть и продвижения в эргономическом плане – оборудование дополняется информативными дисплеями, оснащается удобными в обращении корпусами и платформами для перемещения, а также средствами для коммуникации с другой техникой.

Заключение

На фоне улучшения рабочих показателей сварочного оборудования неизбежно корректируются и подходы к методам организации рабочих условий. Тот же сварочный полуавтомат, производство ориентируется на повышение надежности и эффективности рабочего процесса, имеет целый комплекс защитных устройств – в том числе от электротока.

Но вместе с этим специфика эксплуатации полуавтоматов значительно повысила требования к обеспечению личной безопасности. Сварщику, в частности, предписывается крайне осторожное обращение с газовыми баллонами, самим блоком аппарата и кабельной проводкой. Все коммуникации, действуя под напряжением, представляют также опасность для близко расположенных легковоспламеняемых предметов и материалов.

В промышленности и строительстве, а также при ремонте сварка получила широкое распространение. В чем заключается суть процесса, какая принята классификация и каковы основные характеристики каждого класса вы узнаете из этой статьи.

1. Определение процесса сварки

Для стыковки деталей в промышленности и строительстве используют различные технологии. Лидерскую позицию удерживает сварка. Она широко используется в машиностроении и других отраслях промышленности, при проведении строительных и ремонтных работ. Такую популярность можно объяснить высокой надежностью конструкций, получаемых в результате, и их прочностью. Технология экономически выгодна, отличается высокой производительностью.

Сварка — это технологический процесс, в результате которого образуются неразъемные соединения материалов. Иногда понятие ошибочно относят только к технологии соединения металлических элементов. На деле же разнообразные виды сварки позволяют надежно скрепить не только металл, но и стекло, графит, керамику, пластик. Соединение происходит под воздействием температуры на межатомном уровне, в результате деформирования, либо при сочетании двух способов.

На физическом уровне при сварке атомы и молекулы соединяемых поверхностей образуют прочные связи. Чтобы такие соединения возникли, необходимо соблюдать некоторые условия:

- свариваемые поверхности нужно очистить от загрязнений, оксидов, инородных атомов;

- для облегчения взаимодействия атомов между собой должна произойти их энергетическая активация;

- свариваемые заготовки необходимо разместить на таком расстоянии, которое можно было бы сопоставить с межатомным расстоянием в элементах.

В процессе остывания происходит образование сварочного шва на стыке.

2. Классификация видов сварки

Существующие виды сварки можно поделить на три класса. Эти большие группы выделяют на основании таких различий:

- специфика техники;

- характеристики свариваемого материала;

- особенности защиты процесса сварки от воздействия воздуха.

Способ воздействия на детали — это главный критерий, который позволяет выделить следующие три вида этого процесса:

- Термическая сварка. Совершается при помощи тепла, с применением дополнительных материалов. Источником тепловой энергии при данном виде сварки может служить газовое пламя, плазменный поток, электрическая дуга. Под воздействием высокой температуры присадочный металл плавится, получившаяся жидкость заполняет промежутки между элементами. После остывания получается неразъемное соединение.

- Механическая сварка. Главную роль в соединении элементов играет наружное воздействие на свариваемые детали. Все виды механической сварки предполагают деформацию поверхностей, которая приводит к плотному скреплению на молекулярном уровне. При физическом воздействии происходит переход механической энергии в кинетическую, что позволяет нагреть элементы до нужной температуры.

- Комбинированная сварка. Также известна как термомеханическая, заключается в сочетании перечисленных выше способов. В таком процессе используется давление и тепловая энергия. Например, металл могут предварительно нагреть до нужной температуры, а затем при помощи внешнего воздействия образуется неразъемное соединение.

В каждый из перечисленных классов входит несколько видов сварочного процесса. Основной критерий для разделения — это источник энергии, которая воздействует на свариваемые поверхности.

3. Термический класс сварки

Приведенные ниже способы сварки связаны с образованием сварочной ванны в ходе процесса. Ее образование происходит при участии двух металлов: основного и присадочного. Присадочным металлом при термической сварке может выступать металлический пруток, электрод. Источником тепла — сварочная дуга, пламя горючего газа, сконцентрированный поток лучей, термит. Используемый источник тепла определяет, к какому виду относится конкретный способ соединения деталей.

3.1 Дуговая

Дуговая сварка наиболее распространена. Для нее не нужны специальные приспособления или инструменты. Для дуговой сварки необходим мощный стабильный разряд электричества в ионизированной атмосфере газов. Во время зажигания дуги происходит ионизация дугового промежутка, которая поддерживается на протяжении всего горения.

Зажигание дуги — это процесс, происходящий в три этапа:

- Контакт металлической заготовки и электрода вызывает короткое замыкание. Оно служит для достижения температуры, необходимой при сварке.

- Затем инструмент отводится на небольшое расстояние (от 3 до 6 мм). Такое действие провоцирует начало термоэлектронной эмиссии электронов.

- Предыдущие действия позволяют добиться возникновения устойчивого дугового разряда. Это происходит, так как дуговой промежуток становится электропроводным.

Данный вид сварки разделяется на три подгруппы исходя из метода соединения деталей:

Материал, число электродов, а также способ их включения в цепь электротока формируют еще одну классификацию дугового вида сварки на несколько подвидов:

- Сварка неплавящимся электродом дугой прямого действия. Используется графитный или вольфрамовый электрод, присадочный материал применяется не всегда.

- Сварка плавящимся электродом дугой прямого действия. Применяется металлический электрод, одновременно происходит плавление основного металла.

- Сварка косвенной дугой. Как правило, этот способ предполагает использование двух неплавящихся электродов.

- Сварка трехфазной дугой. Горение дуги при таком способе происходит между электродами, а также между основным металлом и каждый электродом.

3.2 Газовая

При газовой сварке источником тепла выступает пламя. Это делает данный способ пригодным для использования в полевых условиях и местах, где нет доступа к электричеству, так как питание от электросети не требуется. Еще одно характерное отличие газовой сварки от дуговой — нагрев и остывание свариваемых поверхностей происходят достаточно медленно и плавно. Поэтому технология подходит для соединения тонкостенной стали, цветных металлов, а также для проведения наплавки.

Данный вид предполагает расплавление металла под воздействием пламени, которое образуется в результате горения смеси горючих газов с кислородом. Обычно используют ацетилен или пропан, реже — пары бензина или керосин. Плавление присадочного металла участвует в формировании шва на стыке элементов, соединенных сваркой.

3.3 Лучевая

Области применения лучевого вида сварки — радиодетали, электронные схемы и другие микродетали. Сам процесс происходит под воздействием светового луча. В отличие от других видов сварки, этот должен происходить в специальной камере с вакуумной средой. В противном случае луч будет рассеиваться из-за плотности воздуха.

Способность соединять микро-детали — это отличительное преимущество такого способа, чего нельзя достичь при применении любого другого. Технология широко применяется в радиоэлектронной отрасли.

Лазерную сварку отличают швы высокой точности. В то же время нагревание поверхностей минимально, поэтому даже тонкий материал в результате соединения не деформируется. Такой способ позволяет направлять энергию с помощью призмы в труднодоступные места, которые не получилось бы соединить, применяя другие виды соединений.

Источником энергии может выступать не только световой луч, но и поток электронов из электронной пушки.

3.4 Термитная

Термит, который используют при данном виде соединения деталей, представляет собой специальную смесь для расплавления металла. В ее состав входят алюминий, магний, металлическая окалина. Смесь в виде порошка засыпают в жаропрочную емкость и разжигают с помощью электрической дуги, пропастрона или специального шнура. Тепло, которое выделяется при горении термита, плавит кромки деталей. Расплавленная деталь, смешиваясь с металлом свариваемых деталей, образует неразъемное соединение — происходит сварка.

Соединение, которое получается в результате, отличается высокой прочностью. Этим объясняется востребованность и популярность данного вида сварки в работе с крупногабаритными изделиями. В частности, способ применяется для стыковки труб, рельсов, а также для наплавки крупногабаритных изделий.

3.5 Электрошлаковая

Ни один другой из приведенных видов не подходит для соединения толстых металлических деталей толщиной от 5 см до 3 метров лучше, чем электрошлаковый. При такой сварке вертикально установленные заготовки с двух сторон закрывают с помощью подвижных ползунов из меди с водяным охлаждением. На поддон насыпают слой флюса, который служит источником тепла, а под ним зажигают дугу. Расплавленный флюс становится токопроводящим, он хорошо плавит кромки основного металла и присадочную проволоку.

Сварку такого типа применяют для работы со всеми видами стали, чугуна, некоторыми цветными металлами. Промышленное значение электрошлакового способа очень велико, благодаря экономической выгоде. Чем больше площадь поверхности, которая поддается сварке, тем рациональнее его использование.

4. Термомеханический класс сварки

Термомеханические или комбинированные виды сварочного соединения применяются тогда, когда другим способом невозможно создать ровный шов. Чаще всего таким образом требуется соединить небольшие элементы. В этом классе различают три вида сварки:

- кузнечная;

- контактная;

- диффузионная.

Каждый из них предполагает комбинацию теплового и механического воздействия на соединяемые детали.

4.1. Кузнечная

Соединение железных заготовок при помощи молота и наковальни было известно задолго до возникновения современных видов сварки.

Качество соединения напрямую зависит от мастерства кузнеца, а также от того, насколько хорошо поверхности были очищены от налета перед началом работы. Мастер, производящий сварку данным способом, нагревает заготовки в горне и соединяет их ударами молота, положив друг на друга.

Соединить таким образом получится только пластичные металлы. Невысокая производительность и недостаточная надежность привели к низкой востребованности кузнечного вида сварки. Иногда используется механизированный подвид: когда нагретые заготовки сдавливает пресс. Описанный способ называют прессовой сваркой.

4.2 Контактная

Сварное соединение формируется в процессе пластической деформации. Контактная сварка названа так потому что нагрев происходит благодаря прилеганию поверхности иглы к изделию. В точках контакта выделяется максимальное количество теплоты, которое способствует достижению термопластичного состояния или плавления. Дальнейшее сдавливание провоцирует образование новых точек контакта. Это, в свою очередь, способствует сближению поверхностей на межатомные расстояния, то есть, сварке.

Существуют различные классификации данного процесса по типу сварного соединения, виду сварочной машины, роду питающего трансформатор тока. По типу сварочного соединения выделяют несколько видов для решения разных задач:

- стыковая — нагревается вся площадь контакта;

- точечная — образуются соединения в местах сдавливания под воздействием тока;

- шовная — предполагает соединение деталей внахлест с помощью роликовых электродов;

- рельефная — на плоскости предварительно наносятся выступы, которые разглаживаются после подачи тока.

Контактной сваркой можно легко соединить мелкие детали. Она высокопроизводительная, легко автоматизируется. По этой причине такую сварку используют в машиностроении в составе роботизированных комплексов.

4.3 Диффузионная

Технология базируется на диффузии, то есть взаимном проникновении атомов соединяемых материалов при плотном прижатии друг к другу. Сварку проводят в вакуумной среде или среде инертного газа. В начале процесса детали помещают в специальную камеру, где их закрепляют и начинают передавать усилие. Под воздействием электрического тока происходит нагревание поверхностных слоев металла до близких к плавлению температур. Этому виду соединения металлов способствует высокая диффузионная способность атомов. Более надежное скрепление деталей можно обеспечить, если оставить их на некоторое время под воздействием тока.

Сварку этого типа применяют при плохо контрастирующих материалах. Распространение этого способа не настолько широкое, как у других в группе.

5. Механический класс сварки

Главная особенность способов сварки, относящихся к данному классу, — механическое воздействие на металл с целью нагревания. Выделяемое тепло плавит металл, происходит его соединение. Способы, с помощью которых производят сварку — трение, взрыв, давление, ультразвук.

5.1 Трение

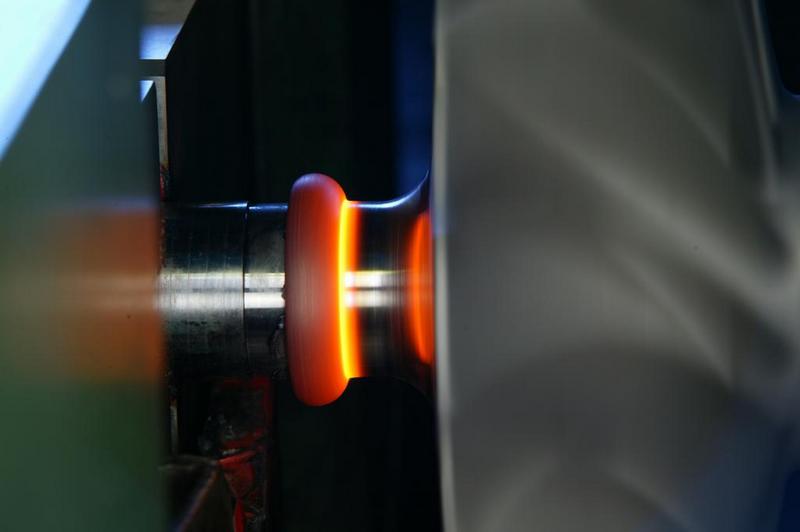

Суть процесса: вращение и давление оказываются на свариваемые металлические элементы. Технология сварки трением считается перспективной разработкой. В процессе могут вращаться как обе заготовки, так и одна из них, в то время как другая неподвижно закреплена.

В зависимости от особенностей технологии различают такую сварку:

- Трение с перемешиванием.

- Инерционная.

- Колебательная.

- С непрерывным приводом.

- Радиальная.

- Орбитальная.

Во всех случаях сила трения разогревает металл до температуры плавления, что делает возможной сварку деталей.

Основные преимущества данного способа заключаются в его высоком качестве и прочности полученной конструкции, небольшом энергопотреблении в сравнении с другими методами. Сварку таким способом можно применять для соединения металлов с разной температурой плавления. Процесс хорошо поддается автоматизации и широко используется в промышленных целях. Чаще всего такую сварку применяют при работе со стержневыми конструкциями и трубами небольшого диаметра.

5.2 Холодная

Применение этого способа сварки предполагает соединение деталей давлением. Неразъемное крепление образуется, когда элементы деформируются и вдавливаются друг в друга. Стыковка деталей становится возможна благодаря межатомным связям.

Холодную сварку делят на три категории:

Технологию применяют для соединения шин, труб или проволоки. Для получения качественного и прочного соединения холодной сваркой необходимо тщательно подготовить место стыка. Результат также зависит от степени сжатия и характера воздействия — вибрационного или статичного.

5.3 Взрывом

Детальная методика данного способа сварки до сих пор не разработана, он считается одним из самых редких.

Процесс сварки взрывом начинается с установки привариваемой заготовки над основным металлом. Затем на привариваемую часть устанавливают детонатор. В качестве взрывных веществ чаще всего используют состав гранулотола, аммонита, гексогена.

После взрыва ударная волна на большой скорости направляет подвижную деталь — она ударяется о нижнюю пластину. Давление в месте контакта значительно превосходит прочность металлов, при котором они переходят в жидкое состояние. За доли секунды происходит молекулярное соединение двух металлических деталей с общей кристаллической решеткой. То есть, прочную сварку обеспечивает синхронная пластическая деформация двух элементов. При этом диффузия происходит только в верхних слоях металла за счет низкой продолжительности процесса.

Сварку взрывом используют в промышленных целях для соединения разнородных металлов. С ее помощью изготавливают крупногабаритные заготовки и детали, в том числе биметаллические, а также наносят износостойкий слой толщиной до 45 мм на металлические заготовки.

5.4 Ультразвуковая

Ультразвуковой сваркой называют соединение деталей при помощи ультразвуковых волн. Они создают колебания, которые сближают атомы свариваемых заготовок на расстояние, позволяющее им соединиться в общую структуру. Высокое качество соединений делает ультразвуковую сварку достаточно востребованной, несмотря на высокую стоимость оборудования, в производстве электросхем маленьких размеров, соединении металлов с неметаллами. Сварку можно применять точечно, контурно или шовно.

Перед проведением ультразвукового соединения деталей не нужно предварительно очищать поверхности, что экономит время. При сварке элементов из пластмассы важную роль играет возможность контролировать температурный диапазон во избежание перегрева. Ультразвук нагревает поверхность за доли секунды, не выделяя вредные пары и газы.

Череповецкий завод металлоконструкций имеет многолетний опыт изготовления мостовых конструкций, навесов, настилов, гидротехнических сооружений и других металлоконструкций. Сварка и сборка происходит с соблюдением технологий и стандартов качества. Наши клиенты получают продукцию в оговоренный срок и по выгодным ценам.

Читайте также: