Сущность и назначение сверления сверла кратко

Обновлено: 01.06.2024

Сверлением называют процесс образования отверстий в сплошном металле режущим инструментом — сверлом. Рассверливанием называется увеличение диаметра имеющегося отверстия.

Сверла изготовляют из высококачественной стали марок Р18. Некоторые сверла делают с пластинками из твердых сплавов.

По конструкции и назначению различают сверла спиральные и специальные (перовые, центровочные, ружейные, комбинированные и др.). Наиболее распространены спиральные сверла с цилиндрическим или коническим хвостовиком. Цилиндрический хвостовик, закрепляемый в патронах и специальных приспособлениях, применяют в сверлах диаметром до 20 мм. Конические хвостовики служат для закрепления сверла в шпинделе станка. Такие сверла обеспечивают большую скорость сверления, свободный выход стружки по спиральным канавкам, сохранение начального диаметра до полного износа сверла.

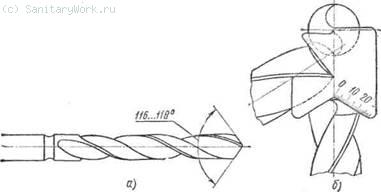

Рабочая часть спирального сверла (рис. 24, а) подразделяется на режущую и направляющую. Режущая

часть сверла представляет собой конус, на котором расположены два зуба с режущими кромками, поперечная кромка и задняя поверхность.

Рис. 24. Спиральное Сверло (а) и шаблон для проверки правильности заточки сверл (б)

Режущая часть сверла имеет две режущие кромки и две узкие полоски ленточки, расположенные вдоль винтовых канавок. Ленточки служат для уменьшения трения сверла о стенки отверстия и для направления сверла во время работы, чтобы его не уводило в сторону.

Угол между режущими кромками — угол при вершине сверла влияет на процесс резания. При его увеличении повышается прочность сверла, но одновременно возрастает усилие подачи. С уменьшением угла при вершине резание облегчается, но ослабляется режущая часть сверла. В зависимости от твердости обрабатываемого металла угол при вершине сверла для чугуна и стали может быть 116—11в°, для алюминия—14(f, для меди — 125° Угол наклона спиральной винтовой линии для стали и чугуна равен 20—30°, для меди и алюминия — 35—45°, для мягких материалов — 8—12°.

При подборе сверла необходимо учитывать, что отверстие получается больше диаметра сверла на 0,08— 0,2 мм при диаметре сверла 5—20 мм.

Сверла затачивают на заточных станках или вручную, пользуясь приспособлением. Правильность заточки сверла проверяют шаблоном (рис. 24, б).

Отверстия сверлят вручную и на сверлильных станках. Сверление вручную производится с помощью электрических сверлильных машин, а в отдельных случаях в зависимости от условий применяют ручные сверлилки и трещотки.

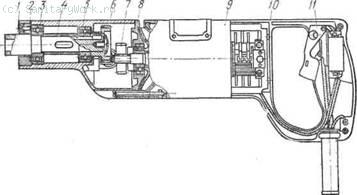

Электрические сверлильные машины ИЭ-1008 и ИЭ-Ш13 (рис. 25) предназначены для сверления отверстий в металле с пределом прочности при растяжении до 450 МП а.

Рис. 25. Электрическая сверлильная машина ИЭ-1013

1 — шпиндель, 2 — специальная гайка, 5—шарикоподшипники, 4 — втулка, 6 — корпус редуктора, 7 — блок шестерен, 8 — промежуточный щит, 9 — электродвигатель, 10 — ручка в сборе, 11 — выключатель, 12 — выводной кабель

Сверлильные машины представляют собой ручной переносной инструмент и состоят из электродвигателя 9, редуктора и рукояток с выключателем 11. Машины приводятся в действие однофазным коллекторным электродвигателем. Ротор электродвигателя вращается в двух подшипниках. Вращение ротора от нарезанной на его валу шестерни передается с помощью зубчатых колес шпинделю. Для закрепления инструмента или патрона шпиндель имеет внутренний или наружный конус.

Подшипники и шестерни электрической сверлильной машины периодически смазывают.

Электрические сверлильные машины присоединяются к сети напряжением 127 и 220 В. Работа должна производиться на резиновом коврике, а на руки работающего надеты резиновые перчатки.

Перед работой сверлильную машину пускают вхолостую, затем в намеченный центр отверстия устанавливают сверло, при этом машину удерживают за ручки. На сверло нажимают, надавливая грудью на нагрудник машины. Нажимать надо равномерно. При сильном нажиме электродвигатель перегревается. Если сверло заело и электродвигатель остановился, необходимо сразу же выключить сверлильную машину, в противном случае может перегореть обмотка электродвигателя. При работе сверлильной машины во избежание поражения электрическим током корпус электродвигателя необходимо заземлить.

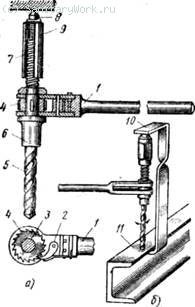

Рис. 26.Трещотка (а) и работа ею (б):

1 — рукоятка, 2 — собачка, 3 — шпиндель, 4 — храповое колесо, 5 — спиральное сверло, 6 — патрон, 7 — верхняя часть шпинделя с резьбой, 8 — центр гайки, 9 — длинная гайка, 10 — скоба, 11- балка

Трещотка (рис. 26, а) состоит из шпинделя 3 с храповым колесом 4 и рукоятки 1, на которой укреплена собачка 2. На верхней части шпинделя 7 нарезана резьба, на которую навинчена длинная гайка 9 со стальным центром 8. На нижней части шпинделя имеется патрон 6 с квадратным отверстием, в которое вставляют хвостовик спирального сверла 5. С помощью скобы 10 трещотку укрепляют на просверливаемой детали, например на балке 11 (рис. 26,6), и в намеченный центр отверстия устанавливают сверло. При повороте рукоятки слева направо храповик упирается в зуб храпового колеса и вращает его вместе со шпинделем и сверлом. При повороте рукоятки в обратную сторону до первоначального положения храповик

только скользит по храповому колесу. Таким образом, при повороте рукоятки вправо и влево сверло вращается только в одну сторону. Во время вращения рукоятки вправо гайка нажимает на скобу и сверло подается на металл.

Для механизированного сверления отверстий служат приводные сверлильные станки 2121, 2135.

Сверлением называется процесс образования отверстий в сплошном материале режущим инструментом - сверлом. Сверление применяется: для получения не ответственных отверстий, невысокой степени точности и невысокого класса шероховатости, например под крепежные болты, заклепки, шпильки и т. д.; для получения отверстий под нарезание резьбы, развертывание и зенкерование.

Рассверливанием называется увеличение размера отверстия в сплошном материале, полученного литьем, ковкой, штамповкой или другими способами.

Сверлением и рассверливанием можно получить отверстие 10-го, в отдельных случаях 11-го квалитета и шероховатые поверхности. Квалитет это класс точности изготовления детали в машиностроении. Чем выше квалитет, тем меньше точность. Когда требуется более высокое качество поверхности отверстия, его (после сверления) дополнительно зенкеруют и развертывают.

По конструкции и назначению различают сверла: спиральные и специальные (перовые или плоские, для кольцевого сверления, ружейные, комбинированные с другими инструментами, центровочные и др.). Спиральное сверло (рисунок 17, а, б) - двухзубый (двухлезвийный) режущий инструмент, состоящий из двух основных частей: рабочей и хвостовика.

В зависимости от направления винтовых канавок спиральные сверла подразделяют на правые (канавка направлена по винтовой линии с подъемом слева направо, движение сверла во время работы, если смотреть со стороны хвостовика, происходит по ходу часовой стрелки) и левые (канавка направлена по винтовой линии с подъемом справа налево, движение происходит против хода часовой стрелки). Левые сверла применяют редко.

Рисунок 17 - Спиральные сверла а, б

Расположенные вдоль винтовых канавок сверла две узкие полоски на цилиндрической поверхности сверла называются ленточками. Они служат для уменьшения трения сверла о стенки отверстия, направляют сверло в отверстие и способствуют тому, чтобы сверло не уводило в сторону. Сверла диаметром 0,25 - 0,5 мм выполняются без ленточек.

Зуб - это выступающая с нижнего конца часть сверла, имеющая режущие кромки.

Режущие кромки соединяются между собой на сердцевине (сердцевина - тело рабочей части между канавками) короткой поперечной кромкой. Для большей прочности сверла сердцевина постепенно утолщается от поперечной кромки и к концу канавок (к хвостовику).

Угол между режущими кромками - угол при вершине сверла 2φ оказывает существенное влияние на процесс резания. При его увеличении повышается прочность сверла, но одновременно резко возрастает усилие подачи. С уменьшением угла при вершине резание облегчается, но ослабляется режущая часть сверла.

Величина этого угла выбирается в зависимости от твердости обрабатываемого материала (в градусах):

Хвостовики у спиральных сверл могут быть коническими и цилиндрическими. Эти хвостовики образуются конусом Морзе. Сверла с цилиндрическими хвостовиками изготовляют диаметром до 20 мм. Хвостовик является продолжением рабочей части сверла.

Сверла с коническим хвостовиком устанавливают непосредственно в отверстие шпинделя станка (или через переходные втулки) и удерживаются благодаря трению между хвостовиком и стенками конического отверстия шпинделя. Сверла с цилиндрическим хвостовиком закрепляют в шпинделе станка при помощи специальных патронов. На конце конического хвостовика имеется лапка, не позволяющая сверлу провертываться в шпинделе и служащая упором при выбивании сверла из гнезда.

Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части, служит для выхода абразивного круга в процессе шлифования, на ней обозначена марка сверла.

Спиральные сверла изготовляются из углеродистой инструментальной стали У10 и У12А, легированной стали (хромистой марки 9Х и хромокремнистой 9ХС), быстрорежущей Р9, Р18.

При сверлении затупившееся сверло очень быстро нагревается. При небрежном обращении сверло из быстрорежущей стали (Р9, Р18 и др.) может нагреться настолько, что произойдет отпуск стали и сверло станет негодным для работы (пережог сверла). При сверлении даже не очень твердых материалов на работающее тупое сверло требуется повышенное осевое давление, чтобы оно врезалось в металл. При сверлении текстолита и гетинакса происходит повышение нагревания сверла и легко может образоваться пережог сверла.

Чтобы повысить стойкость режущего инструмента и получить чистую поверхность отверстия, при сверлении металлов и сплавов пользуются охлаждающими жидкостями.

Сверлением называется процесс образования отверстий в сплошном материале режущим инструментом — сверлом.

- для получения неответственных отверстий, невысокой степени точности и чистоты, например под крепежные болты, заклепки, шпильки и т. д.;

- для получения отверстий под нарезание резьбы, развертывание и зенкерование.

Рассверливанием называется увеличение диаметра уже имеющегося отверстия.

Сверлением отверстий диаметром до 10 мм достигается 4-й класс точности и 1—3-й классы чистоты, а при больших диаметрах отверстия — 5-й класс точности. Для обеспечения более высокой точности и чистоты поверхности отверстие подвергается дополнительной обработке — зенкерованию и развертыванию.

Точность сверления в отдельных случаях может быть повышена за счет тщательного регулирования станка, правильно заточенного сверла или сверления через специальное приспособление, называемое кондуктором.

Производство многих деталей из металла предполагает создание в конструкции различного вида отверстий. Они могут быть сквозными или глухими. Сверление отверстий осуществляется при проведении слесарных работ. Эти операции позволяют получить отверстия различного диаметра и необходимой глубины. Технология сверления отверстий в металле приводится в соответствие с технологической картой. На чертеже указывают размеры отверстия, величину допуска, конструктивные особенности (например, постоянный или изменяемый диаметр, снятие фаски с одного или обоих краёв и так далее).

Технология сверления

Процесс предполагает последовательное удаление слоя металла в окружности заданного диаметра с помощью режущего инструмента. Сверление металла объединяет два вида движения – вращательное и поступательное. Чтобы получить необходимые размеры отверстия в металлических заготовках необходимо точно выдерживать следующие параметры технологического процесса:

- скорость вращения режущего инструмента;

- скорость горизонтального или вертикального перемещения (в зависимости от взаимного расположения заготовки и сверла).

Отверстие в металле получается с заданными параметрами только при правильно выполненной подготовительной и основной операции, а также выборе необходимого оборудования и режущего инструмента. Часто для получения требуемой точности выполняют предварительное сверление. Оно называется черновое. Производится операция с пониженным классом точности. Далее осуществляется операция чистовой обработки с применением высокоточных станков и инструмента для металлических заготовок.

Сам процесс производится в различных режимах: с применением ручного инструмента (дрели или другого инструмента), специальных сверлильных или металлорежущих станках.

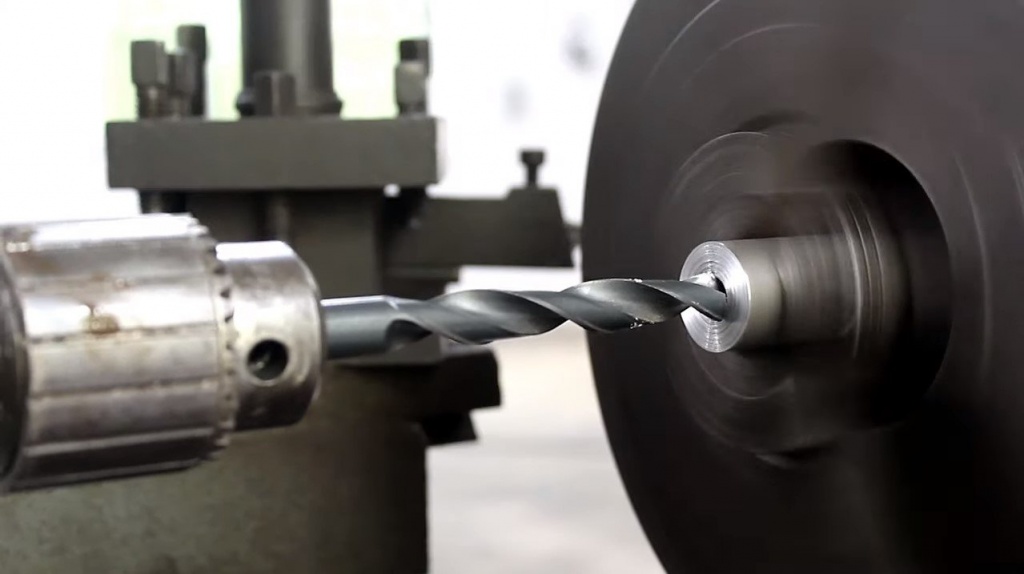

Во всех случаях для получения необходимого отверстия применяют различные виды свёрл. На сверлильных станках патрон с зафиксированным сверлом вращается и подводится к поверхности заготовки. На металлорежущих станках сверло закрепляется в задней бабке станка, а заготовка вращается. Второй способ позволяет получить более высокую точность отверстия и стенок полученного отверстия.

В зависимости от задач для обоих методов применяют следующие виды свёрл:

- спиральные (наиболее распространённый вид этого инструмента);

- с напаенными пластинками на режущую кромку;

- центровочные;

- пушечные;

- перьевые (применяются для сверления отверстий в заготовках из любых пород древесины).

Спиральные свёрла своей поперечной кромкой оказывают давление на поверхность металла. На этот процесс приходится более 65% усилия при вращательном и поступательном движении. В этот момент происходит значительное повышение температуры, как поверхности заготовки, так и передней кромки сверла. Поэтому необходимо правильно соблюдать тепловой режим в процессе сверления.

Для ускорения процесса резания в спиральных свёрлах применяют так называемую двойную заточку. Она позволяет более эффективно работать по наиболее твердым маркам металла, в том числе по чугуну. Такая заточка приводит к увеличению ширины стружки, снижается величина главного угла, повышается стойкость и долговечность сверла.

Технология создания центровочных отверстий предполагает применение специальных центровочных свёрл. Они изготавливаются из инструментальной стали и имеют двустороннюю комбинированную конструкцию.

Нанесение на режущую кромку сверла пластин, обладающих повышенной прочностью, позволяет использовать их для сверления изделий из чугуна, металла повышенной твёрдости, плотных строительных конструкций (из бетона, камня, керамического гранита и так далее).

Перовые свёрла отличаются конструкцией режущей кромки. Она выполнена в форме пластин. Обычно они применяются для изготовления отверстий в древесных заготовках. Иногда специальные перовые свёрла применяются для изготовления отверстий в твёрдых поковках и некоторых видах литья.

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Типы отверстий и методы их сверления

В теории металлообработки все отверстия делятся по следующим признакам:

- назначению;

- геометрическим размерам и глубине;

- степени обработки.

По назначению их подразделяют: для крепления двух и более элементов, последующего нарезания резьбы, вставки отдельных элементов конструкции.

По второму признаку рассматривают следующие виды:

- сквозные;

- глухие (в том числе глубокие);

- половинчатые;

- большого диаметра.

Особое место занимают отверстия, которые подготавливают для нарезания внутренней резьбы. В этом случае сверление и рассверливание отверстий производиться с учётом будущего диаметра вкручиваемого элемента, обладающего наружной резьбой. Для каждого из отверстий выбирают свои способы сверления.

Так как сверление это процесс механического резания металла, поэтому для получения желаемого результата следует выбрать необходимые методы обработки. Для производства сквозных отверстий в деталях необходимо продумать систему их крепления, которая не позволит повредить поверхность, находящуюся за деталью. Наиболее целесообразно применять тиски или струбцины.

Для изготовления глухих или половинчатых отверстий следует предусмотреть точную остановку сверла, которое обеспечит необходимый размер. Сверление больших отверстий предполагает применение специального оборудования. При необходимости получения отверстий разного диаметра следует подобрать требуемый набор свёрл или применять станки с числовым программным управлением. Они позволят автоматически производить замену сверла на инструмент с заданным диаметром.

Оборудование и приспособления для сверления

Для каждого из этапов разработан инструмент для сверления отверстий. На подготовительной стадии применяются следующие инструменты, позволяющие производить точную разметку места положения будущего отверстия. Для этого применяют: керн, специальный шаблон или кондуктор. Керн представляет собой хорошо заточенный стержень из прочной инструментальной стали. С его помощью наносят углубление на поверхности заготовки, в точке, где планируется произвести сверление. Попадая в это углубление, сверло не скользит по поверхности и производится точное сверление.

Для повышения производительности на предприятиях с массовым производством изготавливают специальные шаблоны. Они позволяют производить разметку мест будущих отверстий у однотипных заготовок. Специальные шаблоны применяют для высверливания на цилиндрических поверхностях. Их изготавливают из стальной полоски, согнутой под прямым углом. На одной из поверхностей сверлят небольшое отверстие, которое в дальнейшем позволит керном наносить отметку на цилиндрической поверхности.

Для получения повышенной точности разметки, соблюдения вертикального положения сверла и соблюдения заданного расстояния, между отверстиями применяется инструмент называемый кондуктором. Кроме этого его применяют при сверлении тонкостенных изделий, для которых не возможно сильное механическое воздействие (например, удар молотка по керну).

Кроме этих изделий применяют инструменты и приспособления позволяющие производить сверление дрелью при её жесткой фиксации. С этой целью применяю:

- направляющий фиксатор;

- удерживающая стойка;

- кондуктор для направления движения сверла.

Первые два приспособления изготавливаются под конкретную конструкцию электродрели. Кондуктор позволяет точно направлять сверло к месту будущего отверстия. Его успешно используют для размеров, не превышающих 20 миллиметров. Поэтому при изготовлении отверстий большого диаметра с помощью кондуктора производят предварительное рассверливание.

Все эти проблемы легко решаются при применении сверлильных или токарных станков. Сверлильные станки делятся на три категории:

- универсальные;

- специализированные;

- специальные.

Они классифицируются по следующим признакам:

- конструкцией стола;

- уровню автоматизации;

- количеству имеющихся шпинделей;

- степени точности;

- наличию дополнительных возможностей.

Первая категория станков позволяет решать практически весь спектр задач по производству отверстий. Серьёзным ограничением служит допустимое расстояние, на которое может двигаться патрон с закреплённым сверлом. Это обстоятельство не позволяет производить сверления на большую глубину. В этом случае применяют специализированные станки. Для повышения производительности труда и увеличении количества выпускаемых однотипных деталей конструируют специальные агрегаты. Они способны выполнять перечень необходимых операций с высокой точностью и скоростью.

По конструкции такие станки выпускаются с одним или несколькими шпинделями. Конструкция стола отличается многообразием: обычные, плавающие, подъёмные и другие. Уровень автоматизации определяется способом выполнения операций сверления. Самыми простыми станками являются ручные и механические. Более совершенными являются автоматические и станки с числовым программным управлением.

Кроме сверлильных станков для решения этих задач используют различные токарные станки.

Для получения отверстий на токарном станке в шпинделе передней бабки закрепляют сверло, а в задней бабке крепят заготовку.

На токарных станка можно выполнять весь перечень операций связанных с получением отверстий: непосредственно само сверление, рассверливание с последующим развёртыванием или зенкованием.

Советы мастеров

При проведении работ профессионалы советую обратить внимание на следующие особенности. Их делят на три категории:

- предварительный (подготовительный) этап;

- этап проведения работ;

- соблюдение техники безопасности.

На первом этапе необходимо:

- выбрать необходимое оборудование (станок, электрическую или ручную дрель), в зависимости от существующих возможностей;

- на основании стандартов и сплавочной литературы определить режимы резания и допустимые виды свёрл для проведения будущей операции;

- выбрать инструмент для разметки (если такого нет в наличии, изготовить самому);

- подобрать устройство фиксации дрели.

Предварительный этап должен заканчиваться проверкой надёжности крепления сверла и заготовки. Если применяется фиксатор дрели, следует проверить его надёжность.

Работы по сверлению отверстий должны производиться в строгой последовательности с составленной технологической картой или техническим процессом. Особое внимание следует обратить:

- сверло к месту будущего отверстия необходимо подводить только после того, как оно набрало заданную скорость вращения;

- извлекать сверло следует только в процессе его вращения (желательно на минимальных оборотах, если существует возможность изменения скорости вращения);

- следить за процессом резания (например, если режущая кромка не выполняет операцию сверления, следовательно, материал сверла мягче материала заготовки);

- для сверления не сквозных отверстий необходимо предусмотреть фиксатор или метку, позволяющую определить глубину прохода в материале;

- при работе на станках, оснащёнными ЧПУ, необходимо осуществлять контроль над последовательностью проводимых операций.

Важным элементом при проведении сверлильных работ является соблюдение техники безопасности. Она предполагает соблюдение следующих правил:

- обеспечение надёжности крепления всех элементов конструкции;

- организацию условий отведения образовавшейся стружки;

- соблюдение температурного режима (не допущения перегрева сверла и заготовки);

- применение специальной одежды и средств защиты (рук, глаз, открытых участков тела);

- на одежде не должно быть свободно свисающих элементов;

- длинные волосы должны быть заправлены в головной убор (это предотвратит возможность их наматывания на вращающиеся элементы станка).

Применения советов профессионалов позволит качественно выполнить операцию сверления и получить отверстия высокой степени точности на местах, указанных в конструкторской документации.

Процедура сверления

Сверление является технологической операцией последовательного постепенного удаления слоев базового материала (в нашем случае это металл) посредством режущего инструмента в окружности требуемого диаметра.

Выполняется эта процедура объединением движений двух видов – поступательного, а также вращательного. Получение заданных размеров отверстий в заготовках требует точного соблюдения таких рабочих параметров:

скорость передвижения в вертикальном либо горизонтальном направлении, которое определяется взаиморасположением в пространстве обрабатываемой детали и сверла;

скорость вращательного движения режущего инструмента.

специализированных металлорежущих либо сверлильных станков;

ручного инструмента (речь идет, прежде всего, о дрели).

Разновидности сверл

Сегодня существует много типов данного режущего инструмента. Рассмотрим лишь наиболее часто применяемые.

Сверла спиральные

Такие сверла получили наиболее широкое распространение. Их производство нормируют положения ГОСТа 10902-77. Этим документом установлено ниже представленное базовое исполнение сверла спирального.

Диапазоны изменения указанных на этом чертеже параметров выглядят так:

общая длина (обозначение L): от 19,0 мм до 205,0 мм;

длина спиралевидной части (параметр l): минимум 3,0 мм; максимум 140 мм;

диаметр: min 0,25 мм; max 20,0 мм;

Скорость резания сверлом спиральным увеличивается применением т.н. двойной заточки. Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок. Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

Сверла с пластинами из твердых сплавов

Сверла спиральные, на режущую кромку которых напаяны твердосплавные пластины, демонстрируют высокую эффективность при обработке конструкций из полнотелого бетона, нещелевого кирпича, прочного полимера, цветных сплавов и чугуна. Но для создания отверстий в стальных изделиях применяются они редко. Обусловлено это необходимостью обеспечения высокой жесткости рабочих компонентов применяемого оборудования. Невыполнение данного требования приведет к возникновению вибрации, в результате которой твердосплавные пластинки станут выламываться и крошиться.

Производители сверл данного типа руководствуются положениями ГОСТа 5756-81. Согласно его нормам, эти изделия должны выпускаться:

с повышенной точностью (класс А). Их предназначение – создание отверстий с квалитетами с 11 по 14;

с нормальной точностью (класс В). С помощью таких сверл делаются отверстия по 16 квалитет включительно.

Корпуса этих изделий должны изготавливаться с твердостью 57НRС…63НRС.

Сверла центровочные

Внешне такой инструмент не схож с классическим вариантом сверла. Особенность его конструкции – это утолщенное цилиндрическое основание, диаметр которого превышает значение этого параметра рабочей части где-то раза в 2-3.

Сфера применения сверл центровочных соответствует их названию. Их используют при работе на металлообрабатывающем оорудовании. В частности, с помощью таких сверл размечают центры заготовок, прежде чем закрепить их в патроне токарного станка. То есть предварительное кернение здесь не проводится. Благодаря такому технологическому решению процесс выпуска металлопродукции при крупносерийном производстве значительно ускоряется.

Изготовление сверл центровочных регламентируется ГОСТом 14952-75. Этот документ устанавливает два исполнения такого инструмента.

Наиболее востребован вариант, чертеж которого представлен ниже. Отображенные на нем параметры изменяются в таких диапазонах:

общая длина (обозначение L): от 33,5 мм до 128,0 мм;

длина рабочей части (параметр l): 1,5 мм…14,2 мм;

диаметр цилиндрической части (D): min 4,0 мм; max 31,5 мм;

диаметр сверла (d): минимальный 0,8 мм; максимальный 10,0 мм;

диаметр конусообразного основания сверла: от 1,7 мм до 21,2 мм

Сверло пушечное

С помощью сверла пушечного создаются глухие и сквозные отверстия, характеризующиеся большой глубиной. Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

Само сверло причисляется к категории однорезцового инструмента.

Попутно стоит отметить следующий момент: сверление принято считать глубоким при глубине создаваемого отверстия в 5 раз превышающего его диаметр. Начиная работу с пушечным сверлом, нужно контролировать правильность его направления по отношению к накерненному под будущее гнездо месту. С этой целью обычно применяется кондукторная втулка. При использовании пушечных сверл можно создавать отверстия с диаметром (D), изменяющимся в диапазоне 0,5 мм ≤D≤ 100 мм.

Сверла корончатые

Эти изделия по внешнему виду напоминают металлический стакан с режущими зубцами на рабочей части, в качестве которой выступает его торец. Другое название корончатого сверла – кольцевая фреза. Производство инструмента данного типа нормируют положения ГОСТа 17013-71. Этот документ устанавливает одно исполнение такого изделия.

Численные значения указанных на чертеже параметров содержатся в таблице. Единица измерения – миллиметры.

Читайте также: