Специальные способы литья кратко

Обновлено: 04.07.2024

Литейное производство – один из старейших и до настоящего времени основных способов получения металлических изделий и заготовок для различных отраслей промышленности. Литые детали используются не только в машиностроении и приборостроении. Они применяются в домостроении и дорожном строительстве, являются предметами быта и культуры. Это обусловлено тем, что этот способ позволяет получать заготовки и детали из разных сплавов практически любой конфигурации, с любыми структурой, макро- и микрогеометрией поверхности, массой от нескольких граммов до сотен тонн, с любыми эксплуатационными свойствами. При необходимости и экономической оправданности требуемые показатели достигаются без использования других технологических процессов (механической обработки, сварки, термической обработки и др.).

В настояние время для получения литых деталей уже используется несколько десятков технологических процессов и их вариантов, обладающих достаточно широкой универсальностью или пригодных для изготовления узкой номенклатуры определенных отливок. Исторически сложилось деление этих способов на обычные, под которыми чаще всего подразумевают литье в песчано-глинистые формы, и специальные – это все остальные виды литья. С увеличением числа методов и вариантов получения отливок все острее ощущается необходимость в более четкой и детальной их классификации по основным общим признакам с целью систематизации изложения сущности разных методов, с тем, чтобы облегчить понимание заложенных в них принципов и создание новых более эффективных способов литья.

Главными признаками обычного традиционного метода литья в песчано-глинистые формы можно считать такие важнейшие характеристики литейной формы – основного инструмента технологического процесса, как то, что она является разовой и разъемной. Литейная форма выполняется из дисперсных огнеупорных материалов, упрочняемых при изготовлении механическими, химическими, физическими или комбинированными способами. Дополнительным, но обязательным признаком литья в песчано-глинистые формы, является то, что заполнение формы расплавом ведется обычным гравитационным методом сверху из ковша через общепринятую литниковую систему.

Другие характеристики формы (объемная, оболочковая, опочная, без-опочная, кесонная и т. д.) – составы и свойства формовочных смесей, способы их уплотнения или упрочнения, характеристики отливок и сплавов для их изготовления, масштабы производства и пр. – определяют лишь варианты этого технологического процесса и типы оборудования для выполнения конкретных операций.

Из многочисленных разнообразных специальных видов литья в первую очередь целесообразно выделить способы, обладающие характерными признаками, отличными от обычной традиционной технологии литья в песчано-глинистые формы.

Сначала отметим процессы с резко отличными признаками литейной формы.

Первая группа – литье в разовые неразъемные литейные формы из дисперсных материалов с сохранением гравитационного метода заполнения формы сверху из ковша через литниковую систему, как в традиционной способе.

Отличительной особенностью этих методов является использование разовой модели, которую для удаления из неразъемной формы разрушают каким-либо способом до заполнения формы расплавом или даже в процессе заполнения формы. В эту группу входят методы литья по выплавляемым, выжигаемым, растворимым и газифицируемым моделям. Наиболее распространенным в настоящее время в этой группе является литье по выплавляемым моделям, а новым и развивающимся процессом – литье с использованием моделей из фотополимерных материалов.

Вторая группа – литье в полупостоянные или постоянные разъемные формы с сохранением гравитационного метода заполнения формы сверху из ковша через литниковую систему.

Общим признаком этих методов является использование разборной литейная форма, состоящей из полупостоянных или постоянных и разовых эле-ментов. Конструкция формы должна позволять извлекать из нее отливку без повреждения многократно используемых элементов формы. Основной метод в данной группе – литье в кокиль. Известен также метод литья в углеродные (графитовые) формы. Для многократно используемых элементов литейной формы могут, видимо, применяться и другие материалы.

Характерным признаком третьей группы методов является наличие дополнительного воздействия на расплав при заполнении формы и затвердевании отливок. Тип и конструкция литейной формы при этом определяются требованиями к отливкам и способами воздействия на расплав и кристаллизующиеся отливки. В числе этих способов следующие:

а) запрессовка металла в форму с высокими скоростями поршневой системой – литье под давлением. Этот способ предусматривает применение лишь металлических разъемных литейных форм (пресс-форм), не исключается применение стержней и формообразующих вставок из дисперсных огнеупор-ных материалов;

б) способы литья при регулируемом, относительно невысоком газовом давлении – литье под низким давлением, с противодавлением, вакуумным всасыванием и др. В этих способах можно использовать разъемные и неразъ-емные литейные формы из любых материалов, обладающих достаточными огнеупорностью и прочностью;

в) центробежное литье фасонных отливок также связано с возможностью использования разнообразных известных конструкций литейных форм. Однако при центробежном литье тел вращения (труб, втулок, гильз и др.) обычно применяются формы специальной конструкции – изложницы;

г) к способам, основанным на других принципах заполнения форм, относятся литье выжиманием, литье погружением форм в расплав и др.

Воздействия на заливаемый в форму расплав, отмеченные в пунктах а), б), в) и г), продолжаются и после заполнения формы. Это способствует определенному повышению плотности отливок и улучшению качества их поверхности.

Аналогично можно выделить методы, в которых наиболее значимо воздействие на расплав в период кристаллизации. Их используют для получения особо плотных отливок и отливок со специальной микроструктурой.

Четвертая группа – литье под всесторонним газовым давлением (автоклавное литье) с использованием литейных форм из различных материалов; литье с кристаллизацией под давлением (жидкая штамповка), в котором чаще всего используют металлические формы.

Пятая группа – способы литья, использующие воздействие на расплав, оказывающее существенное влияние на формирование микроструктуры отливок. К их числу относятся методы с использованием электрического и электромагнитного воздействия на расплав до, во время или после поступления расплава в форму, обработка его ультразвуком и др.

Шестую группу образуют методы, основанные на формировании свойств отливок при непрерывных и полунепрерывных процессах литья. К этим процессам можно отнести: непрерывное литье с использованием стационарных и подвижных кристаллизаторов; литье вытягиванием из расплава и полунепрерывное литье, используемые для получения отливок постоянного профиля по длине; электрошлаковое литье, литье с последовательным заполнением; литье намораживанием и др. для получения фасонных отливок.

Седьмая группа – методы получения отливок с различными специаль-ными свойствами, к которым можно отнести: армирование отливок, изготовление отливок из композиционных материалов и пр.

Из специальных способов литья в настоящее время распространены литье в металлические формы, центробежное литье, литье под давлением, точное литье по выплавляемым моделям, литье методом вакуумного всасывания и литье в оболочковые формы.

Усовершенствование и внедрение специальных видов литья дает возможность получить отливки настолько близкие к окончательному виду изделия, что механическую обработку можно ограничить лишь чистовой и шлифованием.

Литее в металлические формы (кокильное литье)

При литее в металлические формы получаются отливки с хорошими механическими качествами благодаря мелкозернистому строению металла вследствие быстрого остывания. Отливки имеют довольно точные очертания, почти не требующие обработки, а если в них и предусматривается припуск на обработку, то в несколько раз меньше, чем при отливке в песок. При литье в металлические формы отпадают земельное хозяйство, опоки, сушильные печи, а условия работы становятся более гигиеничными (нет пыли от формовочной земли). Из-за массивности металлической формы вес отливаемых деталей ограничен.

В настоящее время с успехом применяют автоматические литейные машины, в которых закрывание и открывание металлической формы механизировано. Удаление газов из газонепроницаемых форм производиться через выпоры, через трехгранные щели и вентиляционные нитяные каналы в плоскости разъема формы, достаточные по сечению для выхода газов, но недостаточные для утечки металла.

Материал для изготовления металлической формы берется в зависимости от заливаемого в него сплава; обычно применяют серый чугун, реже - малоуглеродистую сталь. Температура формы перед заливкой должна быть не ниже 200 o C для стали; для чугуна - 200-300 o C; для алюминиевых сплавов - 250-350 o C; для медных сплавов - 150-200 o C (при массивных отливках - 120-150 o C).

Формы для продления срока их службы смазывают одним из следующих огнеупорных материалов: SiO2 (кварцевый мукой или маршалитом), MgO (магнезитом), Al2O3 (глиноземом, огнеупорной глиной или бетонитом). FeO · Cr2O3 (хромистым железняком). Связующим веществом при этом обычно служит жидкое стекло.

Перед заливкой медных сплавов металлическую форму не обмазывают, а окрашивают специальной краской из варенного масла с графитом (4%) или просто смазочным маслом с парафином(по 50%) и др. Для алюминиевых сплавов формы смазывают составом из 30 г окиси цинка и 30 г жидкого стекла на 1 л воды или 200 г мела и 30 г жидкого стекла на 1 л воды.

Центробежное литье

При центробежном литье во вращающуюся форму заливают расплавленный металл, который под действием центробежных сил прижимает ее к стенкам и, застывая, принимает желаемую форму. Отливки получаются плотными, так как посторонние включения, равно как и газы, будучи легче металла, оттесняются центробежной силой к внутренней поверхности формы, а основное тело отливки приобретает плотное здоровое строение.

При центробежном литье формы делают из чугуна и хромоникелевой стали. С внутренней стороны поверхности смазываю тих слоем огнеупорного материала.

Удлиненные детали (цилиндры, втулки) отливают на машине с горизонтальной осью, а зубчатые колеса, круги, кольца, гребни винты и арматуру - на центробежной машине с вертикальной осью.

При центробежном литье можно получить отливки любой формы, а не только тела вращения. При так называемом полуцентробежном литье конфигурация отливаемых деталей образуется не только центробежной силой, но и с помощью стержней. Ось вращения формы при этом совпадает с осью симметрии отливки. При центрифугировании металл в форму подается через стояк в центре, а в полость форм, расположенных на горизонтальном столе, он попадает по литниковым каналам. Таким способом можно получить отливки и не имеющие оси симметрии. Любой конфигурации.

Литье под давлением

При литье под давлением расплавленный металл принудительно, под давлением поршня или сжатого воздуха, заполняет стальные формы и застывает в них. вынутая из формы готовая отливка не требует дальнейшей обработки.

При помощи литья под давлением можно получить очень тонкостенные детали (до 0,1 мм) с резьбой, отверстиями и сложной формы. Точность размеров деталей, отлитых под давлением, очень высокая (0,1-0,01 мм). Все отливки получаются совершенно одинаковые и взаимозаменяемыми. Изделия имеют очень мелкозернистую структуру, которая обеспечивает повышенные механические качества.

Производительность одной машины достигает 4000 и более отливок в смену.

В последнее время по способу литья под давлением весьма успешно отливают не только детали из легкоплавких металлов и легких сплавов, но и из сплавов меди - бронзы, латуни. Применяют литье под давлением и для армированных изделий, например, из цинковый и алюминиевых сплавов с залитыми в них стальными, латунными и бронзовыми втулками, сердечниками и т.п.

Для легкоплавких свинцовых и оловянных сплавов формы делают из углеродистой стали, выдерживающей до 50тыс. отливок. Для цинковых сплавов применяют хромоникелевую сталь, выдерживающую до 100 тыс. отливок. Для отливок из алюминиевых сплавов лучшим материалом для форм служит хромовольфрамовая сталь.

Недостатками литья под давлением являются необходимость применения дорогостоящих стальных форм и специальной установки для сжатого воздуха, а также ограниченные размеры и вес отливок. Большие трудности представляет литье под давлением стальных деталей.

Литье в оболочковые (корковые) формы

К передовым технологическим способам литья, позволяющим изготовлять наиболее точные отливки с минимальной механической обработкой, с уменьшением расхода металла на стружку относиться литье в оболочковой форме.

Для получения литья в оболочковые формы на нагретые металлические плиты с закрепленными на них металлическими моделями и литниковой системой наносится слой песчано-бакелитовой смеси. Нагретая до 150-200 o C модельная оснастка расплавляет бакелит. Который смачивает зерна формовочного материала, прилипающего к модели. Избыток смеси, не прилипший к модели, удаляется, а модельная плита с коркой смеси толщиной 7-10 мм помещается в печь, нагретую до 300-350 o C, где быстро (1-3 мин.) происходит затвердевание корки на модели. Жесткая корка, снятая с модели (полуформа), спаривается с соответствующей ей другой оболочковой полуформой и заливается металлом.

Материалом для оболочковых форм, заливаемых, чугуном или цветными металлами и сплавами, служит мелкозернистый кварцевый песок с 10% бакелитовой смолы. С целью улучшения поверхности стальных отливок иногда применяют хромистый железняк, хромомагнезит, магнезит и другие добавки, повышающие огнеупорность, но удорожающие стоимость песчано-смоляной смеси.

Замена обычной песчаной формы только оболочкой (коркой) сокращает расход формовочных смесей на 50-90 %, повышает точность размеров и чистоту поверхности отливки, увеличивает съем с квадратного метра производственной площади, снижает стоимость отливки.

Точное литье по выплавляемым моделям

В этом способе литья модели изготавливается из легковыплавляемого материала - парафина со стеарином и др. на модели, изготовленные с большой точностью, наносится прочная оболочка, которая обеспечивает проведение операций вытапливания моделей, прокаливания и заливки жидким металлом без применения наполнителей и опок, затрудняющих ранее производство точного литья по выплавляемым моделям. На выплавляемую модель наноситься несколько (2-5 слоев), состоящих из кварцевой муки и гидролизованного раствора этилсиликата (или их заменителей). Последний слой наносится из массы, придающей керамической оболочке необходимую прочность после вытапливания модели и прокаливания оболочки. Хорошие результаты обеспечиваются составом из: 40-45% раствора жидкого стекла с удельным весом 1,32 и 60-65 % по весу кварцевой муки (маршалита, молотого кварцевого песка или плавленого кварца), просеянной через сито № 100. нанесенные слои, присыпанные песком, подвергаются воздушной сушке при температуре 20-25 o C в течении не менее 4 час. Или электросушке (10 мин).

При электросушке одновременно вытапливается модель, а при воздушной сушке модель вытапливается 20-40 мин. В термостате, нагретом до 150-180 o C. При вытапливании модельные комплекты помещают литниковой чашей вниз.

После вытапливания модели оболочка нагревается в прокалочной печи, нагретой до температуры 600-650 o C. Затем температура повышается до 900 o C со скоростью примерно 100-150 o C в час. По достижении в печи900 o C, прокаливание заканчивается, оболочка удаляется из печи и подается на заливку.

Во избежании образования окалины на отливку из-за доступа воздуха через оболочку и в целях обеспечения техники безопасности оболочку перед заливкой металлом помещают в кожух из тонкого железа на поддоне и засыпают зазор сухим песком (а при необходимости быстрого охлаждения - металлической дробью), накрыв конической крышкой литниковую чашу. Крышку перед заливкой металла удаляют.

Отливки получаются без швов (у форм нет разъемов), размеры отливок получаются точными, чем при литье в землю, так как здесь исключены причины потери точности от расколачивания формы моделью при ее извлечении, перекос половинок формы, подъем верхней опоки и раздутие формы под давлением жидкого металла и т.п. Точность отливок, получаемых по выплавляемым моделям, достигает ± 0,05 мм на 25 мм длины отливки, а чистота поверхности получается в пределах 4-6-го классов по ГОСТ 2789-51.

Этим способом отливают из стали, чугуна и цветных металлов изделия от нескольких граммов до 50 кг, а художественные отливки - до 100 кг и габаритом до 1,5 м.

Применение точного литья целесообразно ля изготовления деталей; 1) из стали и сплавов трудно поддающихся или не поддающихся механической обработке (режущий инструмент, нуждающийся только в заточке его режущей кромки на наждачном круге); 2) сложной конфигурации, требующей длительной и сложной механической обработки, большого количества приспособлений и специальных режущих инструментов, с неизбежной потерей ценного металла в виде стружки при обработки (турбины лопатки, части механизма швейных машин, охотничьих ружей, счетных машин); 3) художественной отливки из черных и цветных сплавов.

Имеются и многие другие области применения точного литья по выплавляемым моделям.

Литье методом вакуумного всасывания

Сущность литья методом вакуумного всасывания заключается в том, что тонкостенная, непрерывно охлаждаемая водой форма - кристаллизатор, связанная с вакуум - системой, погружается в ванну с расплавленным металлом.

Вакуумным всасыванием заполняется полость кристаллизатор, стенки которого благодаря охлаждению водой обеспечивают интенсивную кристаллизацию от стенок к центру.

Требуемая толщина стенки отливки регулируется продолжительностью выдержки кристаллизатора под вакуумом.

Получение отливок методом вакуумного всасывания осуществляется на специальной установке. Регулирование продолжительности выдержки кристаллизатора под вакуумом возможно с точностью до 0,1 сек. при автоматической установке включения и выключения вакуума.

После снятия вакуума не успевшая закристаллизоваться часть метла стекает обратно в ванну. Отлитая заготовка выпадает сама за счет усадки металла и конусности кристаллизатора.

Бронзовые отливки, полученные методом вакуумного всасывания, имеют лучшую структуру и более высокие механические свойства, чем отливки, полученные другими способами литья.

Изготовление отливок вакуумным всасыванием успешно применяется, например, при получении заготовок для втулок из цветных металлов. Этим способом устраняется брак по газовым раковинам и пористости.

Выбивка, обувка, очистка и контроль литья

В индивидуальном производстве отливку из земляничной формы вынимают вручную, выбивая из опок формовочную смесь, разрыхляя ее ломом и ударяя по поверхности формы и по стенкам опоки.

В современных литейных цехах выбивают литье и стержни из отливок механизированном путем на выбивных решетках.

Выбиваемая земля проваливается через решетку из формы, установленной на опоры. Вибраторы проводят в действие сжатым воздухом, который подводят по трубе, нажимая ногой на педаль.

Стержни из отливок удаляются вручную или при помощи пневмонических вибрационных машин, либо струей вода в гидравлической камере. Отливка в камере помещается на поворотный решетчатый стол и на нее направляется из сопла диаметром 4-8 мм струя воды под давлением 25-100 ат. Вода со стержневой смесью сливается через решетчатый пол камеры в отстойник.

Выбивку отливок производят на решетках при температуре около 1000 o , а транспортировку их в очистное и обрубное отделение - охладительными конвейерами.

Литники и прибыли на стальном литье удаляют дисковой пилой и на отливках из других вязких металлов ленточными пилами. Для удаления прибылей применяют также газовую резку.

Вручную обрубка литников производится с помощью молотка и зубила. У мелких и средних отливок литники удаляют на отрубных прессах; у очень мелких отливок во избежание поломки их - ленточной пилой. Заливы и другие неровности выравниваются ручными или пневмоническими зубилами.

Поверхность мелких отливок успешно очищается от песка во вращающихся барабанах, в которых вместе с отливками загружаются звездочки из белого чугуна; кроме того, изделия очищаются пескоструйными аппаратами.

Очистка пескоструйными аппаратами производится струей сжатого воздуха, несущего с собой кварцевый песок. Песчинки, с силой ударяясь о поверхности отливки, снимают с нее пригоревшую землю, и поверхность становиться чистой, матовой.

В последнее время вместо песка начали применять дробь из белого чугуна, изготовляемую путем разбрызгивания струи жидкого чугуна струей воды или воздуха. Мелкие капли чугуна, быстро охлаждаясь водой, получают твердость белого чугуна. Их отсеивают в виде дробинок размером 0,5-2 мм, а более крупные толкут, и остроугольные осколки добавляют к дроби. При чугунной дроби пыли меньше, и работа протекает в более гигиенических условиях. Расход дроби 2,4-3,5 кг на 1 т литья (меньше, чем расход песка, в 25-35 раз) при давлении воздуха до 5-6 ат.

Для очистки массивных отливок сложной конфигурации применяется гидравлическая очистка струй воды под давлением до 150 ат. Очистка производиться быстро и при полном отсутствии пыли, что очень важно с точки зрения охраны труда рабочих. При гидравлической очистке попутно вымываются из отливок и стержни.

Механизация удаления стержней из отливок введением гидроочистительного устройства и удаления стержней совместно с очисткой поверхности отливок от пригоревшей смеси (пескогидравлическая очистка) снижает трудоемкость очистки примерно в 10 раз.

До обрубки литников и очистки литье осматривают, чтобы выяснить, нет ли в отливках грубых дефектов, вследствие которых передавать литье в очистку и обрубку было бы уже нецелесообразно. Имеются разнообразные классификаторы брака (таблицы и инструкции). Ими пользуются не только при контроле отливок, но и при борьбе с браком и для предупреждения его.

Задачами технического контроля являются анализ брака литейного цеха. Определение различных видов и причин брака и принятие мер по борьбе совместно с администрацией литейного цеха.

Осуществляются контроль исходного сырья и материалов, поступающих в литейный цех, модельного и опочного инвентаря, проверка технологических процессов, готовой продукции на основе существующих технических условий. Контрольный отдел подчинен непосредственно директору завода.

К прогрессивной технологии литейного производства относятся специальные методы литья:

1. Способы получения точных отливок в разовые формы (формы разрушаются после каждой заливки). Эти методы устраняют или уменьшают механическую обработку отливок. К ним относятся: литьё по выплавляемым моделям, литьё в оболочковые формы, литьё в стеклянные формы.

2. Литьё в полупостоянные формы. В таких формах можно получить несколько десятков и даже сотен отливок без разрушения формы. Такие формы изготавливают из шамота, металлокерамики и графита.

3. Литьё в металлические формы. В таких формах можно изготовить несколько тысяч отливок с большой точностью размеров. К литью в металлические формы относят следующие способы: литьё в кокиль, центробежное литьё, литьё под давлением.

§ 2. Литьё точных отливок в разовые формы.

1. Производство точных отливок по выплавляемым моделям.

Этим методом можно получать точные фасонные отливки толщиной стенок более 0,3 мм, массой от 1 г до 100 кг почти из всех литейных сплавов.

Готовые отливки имеют очень чистую поверхность, что позволяет резко сократить объём механической обработки отливок.

Сначала по чертежу детали готовят эталон (образец) изделия, который представляет собой копию отливки с необходимыми припусками и допусками. По эталону изготавливают пресс-форму из металла или какого-нибудь другого материала. Конфигурация внутренней полости пресс-формы должна соответствовать конфигурации отливки.

Для изготовления модели применяют легкоплавкие материалы, имеющие низкую температуру плавления и хорошую жидкотекучесть. Чаще применяют парафин и стеарин, смешивающиеся в различных соотношениях (75 – 25%; 60 – 40%; 50- -50%). Иногда к этой смеси добавляют дешёвые канифоль, полистирол и др.

Для изготовления выплавляемых моделей в пресс-форму водят модельную массу при температуре 40…60ºС и давлении 2…5 ат в расплавленном состоянии. Модель затвердевает в пресс-форме и приобретает конфигурацию отливки. Затем пресс-форму разбирают, модель вынимают и охлаждают до комнатной температуры.

Легкоплавкие модели склеивают в виде блока с общей литниковой системой и окрашивают, погружая в облицовочный жидкий состав, состоящий из 30…40% этилсиликата и 70…60% кварцевой муки. Толщина наносимого слоя 1…1,5 мм. Облицованную легкоплавкую модель посыпают кварцевым песком. После этого блок моделей просушивают при комнатной температуре 5…6 ч. Модель выплавляют из оболочки при помощи горячего воздуха при 120…150ºС, паром или горячей водой.

Готовую форму прокаливают при температуре 850…900ºС, остатки легкоплавкого сплава сгорают, поверхность формы становится гладкой и твёрдой. Затем форму заливают металлом, а после охлаждения детали выбивают и очищают от оболочек.

Кроме рассмотренного метода существуют ещё несколько методов:

- Литьё по выжигаемым моделям.

При этом способе модель не выплавляют из формы, а выжигают. Модель изготавливают из полистирола и заформовывают, не извлекая модель, форму заливают жидким металлом. Модель при соприкосновении с жидким металлом испаряется и металл занимает пространство, где была модель.

- Литьё по растворяемым моделям.

В этом случае модель изготавливают из соли (NaNO3; KNO3 и др.). После изготовления формы по этой модели, её растворяют и таким способом удаляют из формы.

- Литьё по замороженным моделям.

При этом способе модель изготовляют из водных растворов солей или ртути. Жидкий раствор заливают в штамп и замораживают. По замороженной модели изготовляют форму. Модель из формы удаляют нагревом.

2. Литьё в оболочковые формы.

Является разновидностью литья в разовые песчаные формы. Оболочковые формы изготавливают из формовочной смеси, которая состоит из кварцевого песка и бакелитовой синтетической смолы (6…7%) в виде порошка. Связующие материалы обладают способностью при нагревании до 100 С оплавляться, когда же температура нагрева переходит за 160ºС, они необратимо затвердевают.

На подогретую до 200…250ºС металлическую подмодельную плиту с моделью наносят высокопрочную формовочную смесь. При соприкосновении смеси с подогретой моделью образуется однородная оболочка, которая с большой точностью воспроизводит контуры нагретой модели. При образовании оболочки толщиной 6…10 мм лишнюю смесь удаляют, а модельную плиту с образовавшейся на ней полутвёрдой оболочкой загружают в печь, где выдерживают при 250…400ºС в течении 3…5 минут. За это время в печи происходит окончательное отвердевание оболочки и образуется полуформа. Твёрдая оболочка снимается с модельной плиты и охлаждается. Таким же образом изготавливают вторую полуформу. Затем полуформы скрепляют зажимом или склеивают на специальных прессах. Затем форму устанавливают в контейнер (как опока), засыпают вокруг песком или тяжёлой дробью и заливают металлом. При таком способе поверхность отливки получается чистой.

§ 3. Литьё в полупостоянные формы.

1. Цементные формы.

На модель накладывают цементную облицовочную смесь (цемент с песком) слоем 25…30 мм. Затем опоку засыпают отработанной цементной смесью. После уплотнения производят твердение полуформы на воздухе. Для устранения пригара цементные формы окрашивают графитной краской.

2. Асбестовые и графито-асбестовые формы.

Форму изготавливают путем заливки модели смесью графита, асбеста или алебастра. После чего форму прессуют в течении 20 минут. После просушивания и прокаливания форму заливают.

3. Шамотные формы.

Шамотную массу слоем 50…60 мм набивают в металлические профильные опоки с моделью. После удаления модели, форму просушивают, прокаливают и заливают металлом.

4. Металлокерамические формы.

На модель наносят облицовочный слой в 10…30 мм, состоящий из чугунной стружки, асбеста, огнеупорной глины и жидкого стекла, а затем наполнительную смесь в которой также содержится большое количество чугунной стружки. Форму прокаливают и окрашивают графитом.

5. Графитовые формы.

Графитовой массой засыпают модель, прессуют и после просушивания формы заливают металл.

§ 4. Литьё в металлические формы.

Литьё в металлические формы является одним из наиболее прогрессивных направлений в литейном производстве. При этом методе производительность труда повышается по сравнению с литьём в песчаные формы в 4…5 раз, съём литья с 1 м 2 формовочной площади увеличивается в 4…12 раз, брак снижается на 25…35%, литьё получается более точным.

Литьём в кокиль наз. процесс получения фасонных отливок в формах, изготовляемых из чугуна, стали или др. сплавов. Этот метод имеет ряд преимуществ по сравнению с литьём в песчаные формы:

- металлическая форма выдерживает большое количество заливок (от нескольких сот до десятков тысяч);

- полученные отливки имеют высокую точность размеров и лучшую чистоту поверхности, требует меньшего припуска на механическую обработку;

- устраняется необходимость формовочной смеси;

- можно изготовить отливки из стали, чугуна и всех видов цветных сплавов.

Металлические формы обычно делают из чугуна или стали. Для получения стойкости внутренней поверхности формы подогревают до 200…250ºС и покрывают огнеупорной обмазкой, которая наносится с помощью пульверизатора.

Металлическая форма обычно представляет собой коробку, состоящую из 2 половин, взаимно центрируемых.

Жидкий металл заливают в кокиль через воронку, затем он поступает в полость кокиля снизу по литниковым каналам. Для выхода из полости воздуха, а также газов из металла устраивают выпоры.

В массовом и серийном производстве для литья в кокиль применяют специальные литейные машины, в которых механизированы процессы открывания и закрывания форм, выемка отливок, установка и выемка стержней, выбивка отливок из формы.

При центробежном литье жидкий металл заливают во вращающуюся форму; под действием ценробежных сил металл приближается к стенкам формы и затвердевает.

Форма приводится во вращение на специальных машинах для центробежного литья, которые изготавливают с различной осью вращения: вертикальной, горизонтальной и наклонной.

Детали небольшой длины, напр. бронзовые втулки, отливают на машинах с вертикальной осью вращения. Детали большой длины, напр. чугунные водопроводные трубы, стальные стволы орудий, отливают на машинах с горизонтальной осью вращения.

Скорость вращения форм определяется из условия качества получаемых отливок и устанавливается тем больше, чем меньше диаметр отливки. Чаще скорость колеблется в интервале 250…1500 об/мин.

Преимущества центробежного литья следующие:

- отсутствие литников, выпоров, стержней;

- большая плотность и повышенные механические свойства получаемых отливок;

- возможность получения более тонкостенных отливок;

- высокие технико-экономические показатели.

- трудность получения качественных отливок из ликвирующих сплавов;

- невозможность получения отверстия точного размера в отливке.

Литьё под давлением.

Это наиболее производительный и экономичный процесс получения точных фасонных отливок.

Сущность процесса в том, что расплавленный металл заполняет стальную форму под давлением поршня машины.

Обычно под давлением отливают детали из цинковых, алюминиевых, магниевых и медных сплавов. Такие отливки не нуждаются в механической обработке.

Для их получения применяют поршневые машины. Расплавленный металл находится в стальном тигле, составляющем одно целое с цилиндром. Внутри цилиндра перемещается поршень. При движении поршня вверх металл через открывающееся отверстие поступает в цилиндр, откуда выдавливается через канал в форму.

§ 1. Классификация специальных видов литья.

К прогрессивной технологии литейного производства относятся специальные методы литья:

1. Способы получения точных отливок в разовые формы (формы разрушаются после каждой заливки). Эти методы устраняют или уменьшают механическую обработку отливок. К ним относятся: литьё по выплавляемым моделям, литьё в оболочковые формы, литьё в стеклянные формы.

2. Литьё в полупостоянные формы. В таких формах можно получить несколько десятков и даже сотен отливок без разрушения формы. Такие формы изготавливают из шамота, металлокерамики и графита.

3. Литьё в металлические формы. В таких формах можно изготовить несколько тысяч отливок с большой точностью размеров. К литью в металлические формы относят следующие способы: литьё в кокиль, центробежное литьё, литьё под давлением.

§ 2. Литьё точных отливок в разовые формы.

1. Производство точных отливок по выплавляемым моделям.

Этим методом можно получать точные фасонные отливки толщиной стенок более 0,3 мм, массой от 1 г до 100 кг почти из всех литейных сплавов.

Готовые отливки имеют очень чистую поверхность, что позволяет резко сократить объём механической обработки отливок.

Сначала по чертежу детали готовят эталон (образец) изделия, который представляет собой копию отливки с необходимыми припусками и допусками. По эталону изготавливают пресс-форму из металла или какого-нибудь другого материала. Конфигурация внутренней полости пресс-формы должна соответствовать конфигурации отливки.

Для изготовления модели применяют легкоплавкие материалы, имеющие низкую температуру плавления и хорошую жидкотекучесть. Чаще применяют парафин и стеарин, смешивающиеся в различных соотношениях (75 – 25%; 60 – 40%; 50- -50%). Иногда к этой смеси добавляют дешёвые канифоль, полистирол и др.

Для изготовления выплавляемых моделей в пресс-форму водят модельную массу при температуре 40…60ºС и давлении 2…5 ат в расплавленном состоянии. Модель затвердевает в пресс-форме и приобретает конфигурацию отливки. Затем пресс-форму разбирают, модель вынимают и охлаждают до комнатной температуры.

Легкоплавкие модели склеивают в виде блока с общей литниковой системой и окрашивают, погружая в облицовочный жидкий состав, состоящий из 30…40% этилсиликата и 70…60% кварцевой муки. Толщина наносимого слоя 1…1,5 мм. Облицованную легкоплавкую модель посыпают кварцевым песком. После этого блок моделей просушивают при комнатной температуре 5…6 ч. Модель выплавляют из оболочки при помощи горячего воздуха при 120…150ºС, паром или горячей водой.

Готовую форму прокаливают при температуре 850…900ºС, остатки легкоплавкого сплава сгорают, поверхность формы становится гладкой и твёрдой. Затем форму заливают металлом, а после охлаждения детали выбивают и очищают от оболочек.

Кроме рассмотренного метода существуют ещё несколько методов:

- Литьё по выжигаемым моделям.

При этом способе модель не выплавляют из формы, а выжигают. Модель изготавливают из полистирола и заформовывают, не извлекая модель, форму заливают жидким металлом. Модель при соприкосновении с жидким металлом испаряется и металл занимает пространство, где была модель.

- Литьё по растворяемым моделям.

В этом случае модель изготавливают из соли (NaNO3; KNO3 и др.). После изготовления формы по этой модели, её растворяют и таким способом удаляют из формы.

- Литьё по замороженным моделям.

При этом способе модель изготовляют из водных растворов солей или ртути. Жидкий раствор заливают в штамп и замораживают. По замороженной модели изготовляют форму. Модель из формы удаляют нагревом.

2. Литьё в оболочковые формы.

Является разновидностью литья в разовые песчаные формы. Оболочковые формы изготавливают из формовочной смеси, которая состоит из кварцевого песка и бакелитовой синтетической смолы (6…7%) в виде порошка. Связующие материалы обладают способностью при нагревании до 100 С оплавляться, когда же температура нагрева переходит за 160ºС, они необратимо затвердевают.

На подогретую до 200…250ºС металлическую подмодельную плиту с моделью наносят высокопрочную формовочную смесь. При соприкосновении смеси с подогретой моделью образуется однородная оболочка, которая с большой точностью воспроизводит контуры нагретой модели. При образовании оболочки толщиной 6…10 мм лишнюю смесь удаляют, а модельную плиту с образовавшейся на ней полутвёрдой оболочкой загружают в печь, где выдерживают при 250…400ºС в течении 3…5 минут. За это время в печи происходит окончательное отвердевание оболочки и образуется полуформа. Твёрдая оболочка снимается с модельной плиты и охлаждается. Таким же образом изготавливают вторую полуформу. Затем полуформы скрепляют зажимом или склеивают на специальных прессах. Затем форму устанавливают в контейнер (как опока), засыпают вокруг песком или тяжёлой дробью и заливают металлом. При таком способе поверхность отливки получается чистой.

§ 3. Литьё в полупостоянные формы.

1. Цементные формы.

На модель накладывают цементную облицовочную смесь (цемент с песком) слоем 25…30 мм. Затем опоку засыпают отработанной цементной смесью. После уплотнения производят твердение полуформы на воздухе. Для устранения пригара цементные формы окрашивают графитной краской.

2. Асбестовые и графито-асбестовые формы.

Форму изготавливают путем заливки модели смесью графита, асбеста или алебастра. После чего форму прессуют в течении 20 минут. После просушивания и прокаливания форму заливают.

3. Шамотные формы.

Шамотную массу слоем 50…60 мм набивают в металлические профильные опоки с моделью. После удаления модели, форму просушивают, прокаливают и заливают металлом.

4. Металлокерамические формы.

На модель наносят облицовочный слой в 10…30 мм, состоящий из чугунной стружки, асбеста, огнеупорной глины и жидкого стекла, а затем наполнительную смесь в которой также содержится большое количество чугунной стружки. Форму прокаливают и окрашивают графитом.

5. Графитовые формы.

Графитовой массой засыпают модель, прессуют и после просушивания формы заливают металл.

§ 4. Литьё в металлические формы.

Литьё в металлические формы является одним из наиболее прогрессивных направлений в литейном производстве. При этом методе производительность труда повышается по сравнению с литьём в песчаные формы в 4…5 раз, съём литья с 1 м 2 формовочной площади увеличивается в 4…12 раз, брак снижается на 25…35%, литьё получается более точным.

Литьём в кокиль наз. процесс получения фасонных отливок в формах, изготовляемых из чугуна, стали или др. сплавов. Этот метод имеет ряд преимуществ по сравнению с литьём в песчаные формы:

- металлическая форма выдерживает большое количество заливок (от нескольких сот до десятков тысяч);

- полученные отливки имеют высокую точность размеров и лучшую чистоту поверхности, требует меньшего припуска на механическую обработку;

- устраняется необходимость формовочной смеси;

- можно изготовить отливки из стали, чугуна и всех видов цветных сплавов.

Металлические формы обычно делают из чугуна или стали. Для получения стойкости внутренней поверхности формы подогревают до 200…250ºС и покрывают огнеупорной обмазкой, которая наносится с помощью пульверизатора.

Металлическая форма обычно представляет собой коробку, состоящую из 2 половин, взаимно центрируемых.

Жидкий металл заливают в кокиль через воронку, затем он поступает в полость кокиля снизу по литниковым каналам. Для выхода из полости воздуха, а также газов из металла устраивают выпоры.

В массовом и серийном производстве для литья в кокиль применяют специальные литейные машины, в которых механизированы процессы открывания и закрывания форм, выемка отливок, установка и выемка стержней, выбивка отливок из формы.

При центробежном литье жидкий металл заливают во вращающуюся форму; под действием ценробежных сил металл приближается к стенкам формы и затвердевает.

Форма приводится во вращение на специальных машинах для центробежного литья, которые изготавливают с различной осью вращения: вертикальной, горизонтальной и наклонной.

Детали небольшой длины, напр. бронзовые втулки, отливают на машинах с вертикальной осью вращения. Детали большой длины, напр. чугунные водопроводные трубы, стальные стволы орудий, отливают на машинах с горизонтальной осью вращения.

Скорость вращения форм определяется из условия качества получаемых отливок и устанавливается тем больше, чем меньше диаметр отливки. Чаще скорость колеблется в интервале 250…1500 об/мин.

Преимущества центробежного литья следующие:

- отсутствие литников, выпоров, стержней;

- большая плотность и повышенные механические свойства получаемых отливок;

- возможность получения более тонкостенных отливок;

- высокие технико-экономические показатели.

- трудность получения качественных отливок из ликвирующих сплавов;

- невозможность получения отверстия точного размера в отливке.

Литьё под давлением.

Это наиболее производительный и экономичный процесс получения точных фасонных отливок.

Сущность процесса в том, что расплавленный металл заполняет стальную форму под давлением поршня машины.

Обычно под давлением отливают детали из цинковых, алюминиевых, магниевых и медных сплавов. Такие отливки не нуждаются в механической обработке.

Для их получения применяют поршневые машины. Расплавленный металл находится в стальном тигле, составляющем одно целое с цилиндром. Внутри цилиндра перемещается поршень. При движении поршня вверх металл через открывающееся отверстие поступает в цилиндр, откуда выдавливается через канал в форму.

Специальные способы литья

Специальные способы литья

Современная технология литейного производства стремится создать заготовки, по форме и размерам наиболее близкие к готовым деталям. Это сокращает операции механической обработки и приводит к снижению стоимости изделий.

Передовые способы литья получили общее название специальных. Они все больше распространяются в промышленности Советского Союза благодаря их высокой производительности и возможности получения с их помощью отливок, требующих меньшей механической обработки или совсем не требующих ее.

К специальным способам литья относят литье в металлические формы (кокили), центробежное литье, литье под давлением, литье по выплавляемым моделям и литье в оболочковые формы.

Литье в металлические формы (кокильное литье). Литейная форма изготовленная из формовочной смеси, служит для заливки один раз и при освобождении из нее отливок разрушается.

Применение для заливки металлических форм позволяет производить заливку в них многократно. Этот процесс в современных литейных широко применяется для цветных сплавов, а также для отливки деталей из чугуна и стали. В металлическую форму, имеющую внутреннюю полость, отвечающую очертаниям отливки, заливают жидкий сплав, где он затвердевает. Когда сплав в форме затвердел, ее открывают и из нее выбивают отливку. Затем форме дают несколько охладиться, снова собирают и повторяют заливку. Форма может быть из одной части (для более простых отливок), двух и более частей. Изготовляют ее из стали или чугуна.

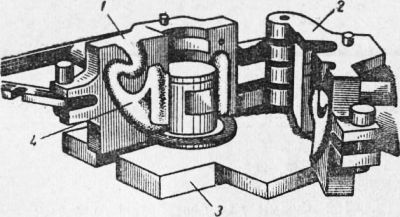

Рис. 1. Металлическая форма для литья алюминиевых сплавов:

1 — неподвижная половина формы; 2 — подвижная половина формы; 3 — плита формы; 4 — отливка с литниковой системой

Для увеличения стойкости металлических форм в процессе работы их облицовывают специальными огнеупорными облицовками или красками.

В отличие от литья в песчаные формы процесс литья в металлические формы легче поддается механизации, снижает расход металлов на изделие. При литье в металлические формы отпадает необходимость в применении формовочной смеси; отливки по размерам получаются более точными.

Центробежное литье. Способ центробежной отливки заключается в том, что металл заливается в быстро вращающуюся еталлическую форму, изложницу, под действием центробежных сил прижимается к ее стенкам и, затвердевая, принимает цилиндрическую форму.

Способ центробежного литья наибольшее распространение находит для отливки труб и втулок.

Ось вращения изложницы может быть вертикальной или горизонтальной.

При вращении изложницы вокруг горизонтальной оси сплав в нее поступает сбоку через желоб, в изложницы с вертикальной осью вращения — сверху, непосредственно в изложницу.

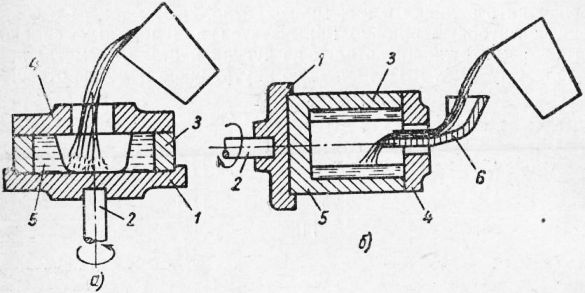

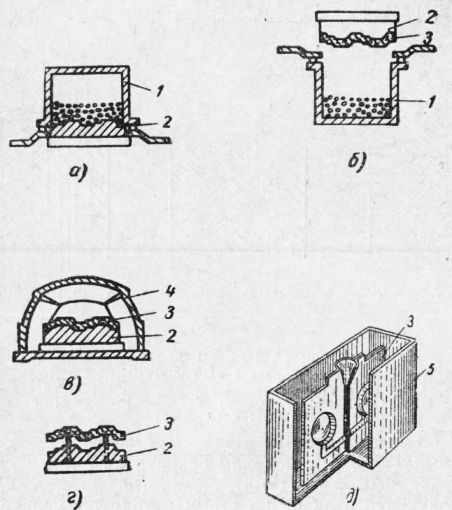

Рис. 2. Формы для центробежного литья:

а — форма с вертикальной осью вращения; б — форма с горизонтальной осью вращения: 1 — планшайба; 2 —вал; 3 — форма; 4 — крышка формы; 5 — отливка; 6 — желоб

Литье под давлением. Способ литья под давлением заключается в том, что расплавленный металл заполняет металлическую форму под принудительным давлением. Создаваемым давлением на жидкий металл обеспечивается хорошая заполняемость формы. Этим методом можно получить отливки с тонкими стенками и отверстиями диаметром до 1 мм. Детали, отлитые под давлением, получаются настолько точными, что в большинстве случаев не требуют последующей механической обработки. Применяется этот способ в массовом производстве для деталей из сплавов цветных металлов.

Для создания давления, под которым металл подают в форму, применяют различные специальные машины, которые могут быть разделены на два основных типа: машины компрессорного действия, в которых давление на металл создается сжатым воздухом, и машины поршневого действия, в которых давление на металл создается поршнем.

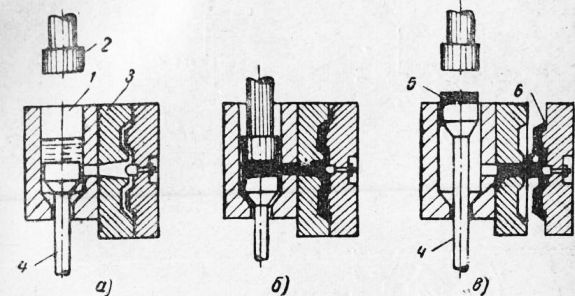

На рис. 3 дана схема поршневой машины литья под давлением в трех положениях. Металл, расплавленный’ вне машины, заливают в камеру давления. После этого на металл давит поршень. Под действием давления опускается вниз поршень и металл через отверстия в стенке цилиндра и литниковый канал выпрессовывается в пресс-форму. При обратном подъеме поршень выталкивает остаток металла. После удаления отливки пресс-форма закрывается, и цикл повторяется.

Рис. 3. Схема поршневой машины для литья под давлением:

а — положение при заливке металла в камеру давления; б — положение при давлении на металл; в — положение при удалении отливки: 1 — камера давления; 2 — верхний поршень; 3 — форма; 4 — нижний поршень; 5 — остаток металла; 6—отливка

Литье по выплавляемым моделям (точное литье). Способ литья по выплавляемым моделям основан на применении моделей из омеги легкоплавких материалов (парафин, воск, и др.).

Для получения отливок по этому методу применяют весьма точные по размерам пресс-формы, в которых отливают под давлением восковые модели будущих отливок; из мелких моделей составляют блок, соединяя их обшей литниковой системой, изготовленной из тех же материалов. Затем блок модели облицовывают слоем краски и заформовывают, применяя для этих целей особые формовочные смеси. Полученную форму ставят в сушильный шкаф, где восковые модели и литниковая система при нагреве выплавляются. Далее форму прокаливают при температуре 800—850° и производят заливку.

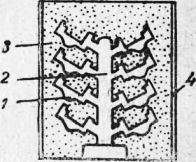

На рис. 4 дана схема литейной формы, изготовленной по восковым моделям.

Рис. 4. Схема литейной формы:

1 — восковые модели; 2 — литниковый стояк; 3 — формовочный материал; 4 — опока

Литье в оболочковые формы. Литейная форма в этом процессе изготовляется по металлической модели из формовочной смеси, состоящей из кварцевого песка и искусственной смолы (4—6%). В отличие от обычной песчаной литейной формы оболочковая форма имеет сравнительно небольшую толщину (8—12 мм). Сущность процесса изготовления оболочковой формы состоит в следующем. На подогретую до 175—200° модельную плиту а особом приспособлении — формовочном бункере насыпают формовочную смесь и выдерживают некоторое время. Слой формовочной смеси, прилегающий к модельной плите, сплавляется благодаря наличию в смеси смолы и образует корочку (оболочку) толщиной 8—12 мм; лишняя смесь, в которой не произошло сплавления, сбрасывается.

Рис. 5. Схема получения оболочковой формы:

1 — бункер; 2 — модель; 3 — оболочка; 4 — отжигательная печь; 5 — металлический ящик

Модельная плита с образовавшейся на ней оболочкой помещается в печь, где в течение некоторого времени выдерживается при 200—300°. Под действием такой температуры оболочка становится прочной, ее снимают с плиты и передают на сборку. Литейная форма, как правило, состоит из двух оболочек, которые при сборке скрепляют и для заливки устанавливают в ящик. Перед заливкой, чтобы предохранить оболочковую форму от разрушения, свободное пространство в ящике засыпают землей или другими материалами.

Литьем в оболочковые формы производят отливки цветных сплавов, чугуна и стали.

Читайте также: