Сборка узлов с подшипниками качения кратко

Обновлено: 04.07.2024

При сборке механических передач более широко, чем подшипники скольжения, используются подшипники качения: шарико– и роликоподшипники (игольчатые и конические). Основное назначение подшипников в сборочном узле – воспринимать радиальные и осевые нагрузки на вал и перераспределять их на корпус и станину механизма. В зависимости от направления действия этих нагрузок подшипники подразделяются на радиальные, радиально-упорные и упорные. Методы их установки имеют некоторые различия.

Но сначала о том, как правильно подготовить подшипники к установке. Первоначально подшипники нужно расконсервировать, то есть снять с их поверхности заводскую предохранительную смазку, очистить, затем промывать 5–20 минут в горячем масле, или горячем антикоррозионном растворе (температура масла или раствора – 75–80 °C), или бензине (керосине), разумеется без подогрева. Промывку следует осуществлять таким образом, чтобы избежать контакта подшипников с осевшей на дно промывочной ванны грязью, для чего их следует поместить в корзину из проволоки и в ходе промывки периодически встряхивать. Чистые подшипники тщательно просушить. Теперь следует произвести предварительный контроль качества подшипников: они не должны иметь видимые дефекты, вращение их должно быть плавным, без толчков. В завершение подготовки подшипники подгоняют под посадочные места, а также покрывают посадочные места вала, корпуса и подшипника тонким слоем рабочей смазки (литолом, циатимом, в крайнем случае солидолом).

Шариковые подшипники устанавливают по двум неподвижным посадкам: внутреннее кольцо на вал, а наружное в отверстие корпуса. Крупногабаритные подшипники запрессовывают в подогретом виде гидравлическим прессом – метод практически неосуществимый в условиях домашней мастерской.

Мелкие и средние подшипники запрессовывают на неподвижный вал вручную или на прессах в холодном состоянии (рис. 60).

Рис. 60. Установка шарикоподшипников: а – запрессовка подшипника на вал; б – запрессовка подшипника одновременно на вал и в отверстие корпуса; 1 – подшипник; 2 – вал; 3 – молоток или ручной пресс; 4 – оправка; 5 – оправка с буртиком; 6 – корпус; в – фиксация подшипника пружинными кольцами; г – щипцы для разводки концов пружинных колец.

При этом следует обеспечить соосность вала и подшипника, для чего используется оправка, которая передает усилие запрессовки непосредственно на торец кольца. В том случае, если подшипник одновременно запрессовывают на вал и в отверстие корпуса, применяют оправку с буртиком. Для установки подшипников на длинный вал используют выколотку, которая должна плотно прилегать к торцу внутреннего кольца подшипника, чтобы уберечь его от повреждения.

В целях предотвращения осевого смещения колец подшипника во время работы механизма их фиксируют пружинными кольцами, которые закладывают в канавки вала или корпуса после установки подшипника на посадочные места. Кольца эти имеют разъемную конструкцию, и после установки их на вал концы разводят специальными щипцами.

Контроль качества запрессовки подшипника осуществляется щупом толщиной 0,03 мм: он не должен проходить между торцами колец подшипника и буртом корпуса механизма или вала.

Конические роликоподшипники монтируют из отдельных сборочных единиц: внутреннее кольцо с роликами напрессовывают на вал, наружное кольцо отдельно устанавливают в корпус. Радиальный зазор между наружным кольцом и роликами в таких подшипниках можно регулировать прокладками, которые устанавливаются под крышку перед окончательной затяжкой винтов. Регулировка осуществляется следующим образом (рис. 61): сначала крышку без прокладок устанавливают на место, затягивают винтами до отказа и щупом измеряют зазор k; вал несколько раз прокручивают для самоустановки роликов подшипника; затем определяют величину С, на которую необходимо увеличить k, для чего определяют отношение С = е/tg в (значения е и k на рис. 61). Полученная величина указывает толщину комплекта прокладок, которые устанавливают под крышку.

Рис. 61. Установка и регулировка конического роликоподшипника: а – установка: 1 – внутреннее кольцо; 2 – ролики; 3 – вал; 4 – наружное кольцо; б – регулировка прокладками: 1 – крышка; 2 – прокладки; 3 – вал; в – винтовая регулировка: 1 – крышка; 2 – контргайка; 3 – винт.

Иначе поступают, если в конструкции крышки предусмотрен винт для регулировки данного зазора: винт завинчивают до отказа, затем отвинчивают на число оборотов n = С/P, где P – шаг резьбы винта, и в таком положении стопорят контргайкой.

Игольчатые роликоподшипники монтируют также по сборочным единицам либо на вал, либо в отверстие охватывающей детали.

При установке подшипника на вал на поверхность шейки вала наносят слой густой смазки, шейку вала устанавливают в посадочное полукольцо, а в образовавшийся зазор последовательно вводят игольчатые ролики (рис. 62).

Рис. 62. Установка игольчатых подшипников: а – на шейку вала; б – в отверстие охватывающей детали; в – собранный подшипниковый узел; 1 – вал; 2 – монтажное полукольцо; 3 – игольчатые ролики, 4 – монтажная втулка; 5 – ограничительные кольца; 6 – рабочая ось; 7 – прокладка.

Затем устанавливают ограничительные кольца и на шейку вала надевают охватывающую деталь, смещая ею монтажное полукольцо.

Для монтажа игольчатых подшипников в отверстии охватывающей детали используют монтажную втулку (рис. 62): поверхность отверстия покрывают тонким слоем смазки и вставляют втулку, диаметр которой должен быть на 0,1–0,2 мм меньше диаметра шейки вала. Игольчатые ролики также последовательно вводят в зазор, последний ролик должен входить свободно, при этом нужен некоторый зазор. Далее устанавливают ограничительные кольца и рабочей осью выталкивают монтажную втулку.

Зазор между роликами в подшипнике можно регулировать прокладками: их толщина равна разнице между фактическим зазором роликов и зазором по чертежу. Правильность сборки игольчатого подшипника контролируют вращением – оно должно быть плавным, без рывков.

Гарантией нормальной работы подшипникового узла (как шариковых, так и роликовых подшипников) является его защита от загрязнения и вытекания смазочного материала. Для этого подшипники качения закрывают крышками, а на выходах валов при монтаже подшипников устанавливают уплотняющие устройства: фетровые (войлочные) кольца, манжеты, защитные фланцы, защитные шайбы, лабиринтные уплотнители и т. п.

Для долговечности работы подшипникового узла немаловажное значение имеет вид применяемой смазки: она должна не только обеспечивать защиту от пыли, влаги, коррозии; но и снижать шум и предохранять детали от перегрева. Для смазки подшипников используют минеральные (турбинное, автотранспортное, индустриальное и др.) и растительные (хлопковое, касторовое, льняное, репейное) масла.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Типы столярных узлов

Сборка кованых изделий

Сборка кованых изделий Работу над изделием необходимо начать с представления его не только в целом, но и в деталях, зная характер их соединения и обратив внимание на приемы соединения, так как прием соединения выполняет не только соединительную функцию, но и влияет на

Сборка подвижных узлов механизмов

Сборка подвижных узлов механизмов В конструкциях различных машин и механизмов, которые приходится собирать и ремонтировать слесарю, основным назначением подвижных узлов является преобразование вращательных движений в поступательные и изменение скорости и

Сборка подшипников скольжения

Сборка подшипников скольжения Основное требование, которое предъявляется к подшипникам скольжения, – это минимальная величина силы трения при равномерно распределенной нагрузке во время работы механизма. Достигнуть этого позволяет сама конструкция подшипника: на

Сборка механических передач зацепления

Сборка механических передач зацепления Механические передачи, работающие на принципе зацепления, могут быть зубчатыми и червячными.Зубчатые передачи, в свою очередь, подразделяются на цилиндрические и конические. Но и это не последняя классификация зубчатых передач.В

Сборка цепных передач

Сборка цепных передач О цепных передачах разговор особый, ибо и сами они не совсем обычны: с одной стороны, цепная передача относится к разряду гибких, где цепь представляет собой своеобразный ремень, но, с другой стороны, передача вращающего момента осуществляется не за

Сборка передач, основанных на силе трения

Сборка передач, основанных на силе трения Механические передачи, работа которых основана на силе трения, можно разделить на две группы: ременные – используются в том случае, если взаимодействующие валы находятся на некотором удалении друг от друга, и фрикционные – если

Сборка кривошипно-шатунных механизмов

Сборка кривошипно-шатунных механизмов Зачастую домашним слесарям приходится сталкиваться с ремонтом паровых двигателей, двигателей внутреннего сгорания, компрессоров, поршневых насосов.Работа всех этих механизмов основана на преобразовании поступательного движения

Окончательная сборка

Окончательная сборка После подстройки порогового значения уровня освещенности вы можете приступить к окончательной сборке. Приклейте батарейный отсек для элементов АА к корпусу редуктора, тщательно следя за тем, чтобы клей не попал на шестерни редуктора. Затем

5.3.8 Сборка программных средств

5.3.8 Сборка программных средств Данная работа состоит из следующих задач применительно к каждому программному объекту архитектуры (или объекту программной конфигурации, если он определен):5.3.8.1 Разработчик должен разработать план сборки для объединения программных

Сборка и проверка в сборочном цехе

Сборка и проверка в сборочном цехе Предполетная проверка и испытания Saturn V Apollo ocyществляются объединенной правительственно-промышленной комиссией в составе 500 человек. Более 5000 человек разных специальностей участвуют в подготовке к старту Saturn V Apollo в Космическом центре

Возможные неисправности узлов и деталей кузова

Возможные неисправности узлов и деталей кузова

3.3. Сборка и установка опор ВЛ

3.3. Сборка и установка опор ВЛ Все работы по сборке и установке опор производятся по проектам производства работ, разрабатываемым в соответствии со СНиП 12–01—2004. До начала производства работ по сборке и монтажу опор должна быть подготовлена площадка, на которой будут

Долговечность подшипникового узла зависит от точности применяемых подшипников, от его конструкции, правильно выбранных посадок, качества сборки, исключающей перекосы и повреждения элементов узла и его загрязнение.

В собранных узлах валы должны легко и без вибраций вращаться в подшипниках, иметь радиальное и осевое биение в заданных пределах и занимать точное требуемое положение в корпусе. Это достигается точностью обработки посадочных поверхностей на валу и в корпусе, а также оптимальными зазорами в регулируемых подшипниках.

Сопряжение одного из колец подшипника с валом или корпусом осуществляется по посадке с натягом N6 (п6), М6 (m6), К6 (k6), что вызывает деформацию кольца и, как следствие этого, уменьшение радиального зазора и даже возможное защемление тел качения. Приближенно считают, что уменьшение радиального зазора составляет (0,55 - 0,6)d при напрессовке внутреннего кольца подшипника на вал и (0,65 - 0,7)d при запрессовке наружного кольца в корпус (где d – натяг при посадке подшипника).

Особое внимание в конструкторско-технологическом обеспечении качества сборки узла уделяется равномерности распределения натяга по окружности (углу) между кольцом подшипника и сопрягаемой деталью, который, в свою очередь, влияет на равномерность радиального зазора в подшипнике. Неравномерность радиального зазора, несоосность посадочных мест под подшипники и неуравновешенность вращающихся деталей узла служат причинами вибрации при работе.

Перед сборкой подшипники расконсервируют (промывают), смазывают, устанавливают на посадочные места, контролируют и, при необходимости, регулируют зазоры в подшипниках, а затем собранный узел смазывают и испытывают.

Монтаж подшипников осуществляется методами силового или теплового воздействия. При силовой установке подшипников в узел усилие следует прикладывать к тому кольцу, которое устанавливается с натягом. Во избежание перекосов прикладываемое усилие должно распределяться равномерно по торцу кольца, что достигается применением специальных оправок (рис.6).

Если запрессовываются оба кольца, то усилие запрессовки прикладывают одновременно к торцам обоих колец с использованием специальной оправки.

Необходимое усилие запрессовки:

P = 5×10 –5 d×p×E×f×B/k,

где d - натяг в сопряжении, мм.; Е - модуль упругости материала деформируемого кольца, МПа; В - ширина кольца, мм; f - коэффициент трения (f = 0,1 - 0,15 при напрессовке кольца, f = 0.15 – 0.25 при снятии кольца);

где d и D - соответственно номинальные диаметры внутреннего и наружного колец подшипника, мм.

Для повышения качества сборки сопрягаемые поверхности смазываются маслом, а скорость запрессовки не превышает 7 - 10 мм/сек.

Монтаж подшипников облегчается при тепловом воздействии на него. Для этого подшипник нагревают до 80 - 95° С в масляной ванне и в нагретом виде устанавливают на вал.

Рис6. Оправка для запрессовки подшипников: а, б — схема передачи усилия соответственно на внутреннее и наружное кольцо подшипника; в, г - схема передачи усилия одновременно на оба кольца

Монтаж радиально-упорных конических подшипников производят раздельно: наружное кольцо - в корпус, а внутреннее кольцо в сборе с сепаратором и роликами — на вал.

Некоторую особенность представляет монтаж игольчатых подшипников, рабочими поверхностями которых являются поверхность вала и внутренняя поверхность сопряженной с ним детали. Иглы или ролики в беговом зазоре во избежание перекосов должны располагаться так плотно, чтобы суммарный зазор по начальной окружности составлял 1,5-2,0 мм. Радиальный зазор в этих подшипниках для диаметров валов от 25 до 100 мм составляет 20 - 130 мкм, а торцевой зазор между телами качения и ограничительными кольцами обычно должен быть не менее 100 - 200 мкм.

Монтаж этих подшипников производят несколькими способами в зависимости от конструкции узла. Если торец подшипника открыт, то тела качения вводятся в зазор между валом и корпусом до сборки всего комплекта. Если торцы закрыты, то сборку производят с помощью монтажного валика (рис.7), диаметр которого на 0,1 - 0,2 мм меньше собираемого вала. Для того чтобы тела качения не выпадали из зазора, на поверхность отверстия детали наносят тонкий слой консистентной смазки. После этого собранная группа тел качения устанавливается в корпус, извлекается монтажная ось и вводится рабочая ось. Комплектные игольчатые и роликовые подшипники запрессовывают в корпус с помощью пресса.

Рис.7. Сборка узлов с игольчатыми подшипниками: а, б - установка роликов соответственно по охватываемой поверхности и охватывающей поверхности; в - установка собранного подшипника в корпус; г - проверка суммарного зазора; 1 - монтажное полукольцо; 2 - монтажный валик; 3 - корпус; 4 - собираемый вал; 5 - ограничительное кольцо; 6 – щуп.

Во всех случаях, когда позволяют габариты изделия, установку подшипников следует выполнять на прессах с применением приспособлений, обеспечивающих надежное базирование (без перекосов) собираемых деталей. Если размеры изделия не позволяют применять стационарное оборудование, то применяют переносные (подвесные) пневмо- или гидропрессы-скобы (см. рис.4).

После напрессовки подшипника на вал (или установки его в узел) проверяют легкость вращения, шумность, а также осевой и радиальный зазоры в нем и плотность прилегания кольца по торцу. Схема проверки зазоров в подшипнике приведена на рис.8.

Ответственной операцией в собранном узле с подшипниками качения является обеспечение требуемых зазоров, величины которых оказывают влияние на нормальную pa6oтy подшипников. Измерение радиального зазора в собранном узле затруднено. Поэтому измеряют осевой зазор Go, а затем рассчитывают радиальный зазор Gр, по формулам:

для однорядных шарикоподшипников

для радиальных сферических шариковых и роликовых подшипников Gр = 0,44 – Go / vo

для радиально-упорных роликовых конических подшипников Gр = Go tgl;

где Go, Gр - соответственно осевой и радиальный зазоры, мм; r - радиус беговой дорожки, мм; do - диаметр шарика, мм; v0 - коэффициент осевой статической нагрузки (приводится в справочниках по подшипникам); l - угол конусности беговой дорожки наружного кольца.

Рис.8. Схема проверки зазора в подшипнике после напрессовки на вал

Осевой зазор в радиально-упорных подшипниках регулируют осевым смещением одного из колец, что достигается установкой набора прокладок по торцу кольца подшипника, шлифованием колец или с помощью регулировочных винтов и гаек. Толщину набора прокладок или размеры установочного кольца определяют после предварительной сборки узла без прокладок или с заведомо более широким установочным кольцом. Затягивая крышку до появления заметного торможения вала, которое наступает после выбора всех осевых зазоров, измеряют зазор между торцом крышки и корпусом. С учетом требуемой игры подшипников определяют толщину набора прокладок или ширину установочного кольца как:

где Sпр - требуемая толщина набора прокладок, мм; Go - требуемый осевой зазор в подшипнике, мм; D - расстояние между торцами кольца и сопрягаемой детали, мм.

Выбор знака зависит от расположения набора прокладок в узле - на валу или в корпусе.

При сборке узлов проверяют также наличие зазоров между вращающимися и неподвижными деталями, совпадение канавок подачи масла, отсутствие посторонних частиц в собранном узле и т.п.

После сборки подшипники смазывают, устанавливают уплотнения, крышки с болтами и затягивают их. После окончательной сборки узлы подвергают испытанию на работоспособность, отсутствие утечек смазки, нагрев подшипников (

Посадки подшипников на вал осуществляют по системе отверстия, а в корпус—-по системе вала.

На концах посадочных шеек вала и отверстий корпуса, предназначенных под подшипники качения, необходимо предусматривав фаски. Радиусы галтелей упорных заплечиков вала и отверстия под

Посадку должны быть на 35—40% меньше размеров монтажных фасок подшипников.

Организация процесса сборки подшипниковых узлов заключается в разработке мероприятий по обеспечению условий выполнения правильных приемов сопряжения подшипников с валом и с корпусом, а также обеспечения чистоты монтируемых подшипников.

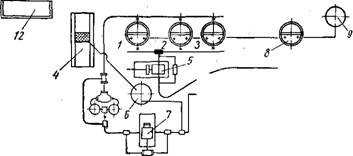

Фиг. 95. План участка консервации подшипников качения: I, 2, 3—промывочные ванны; 4—стенд; 5—насос: 6—отстойник; 7 — насос; 8 — ванна; 9 — слнвной бак; 10 — пресс; 11 — инструментальный шкаф; 12 — стол.

Наиболее эффективным мероприятием по выполнению этой задачи является организация специальных участков (фиг. 95), оснащенных необходимым оборудованием, которое позволяет производить в требуемых условиях распаковку, промывку, внешний осмотр и нагрев подшипников перед посадкой их на вал, а также консервацию окончательно собранных подшипниковых узлов или демонтированных подшипников.

Оборудование площадки должно обеспечить промывку подшипников непосредственным погружением их в промывочную ванну 1, 2, 3 или струей горячего масла, подаваемого насосом 5 на установленный на стенде 4 подшипниковый узел.

Отработанное масло сливается с поддона промывочного стенда з бак 6 — отстойник, откуда насосом 7 направляется через фильто снова в ванны 1, 2 к 3.

Ванна 1 предназначена для нагрева подшипников перед посадкой на вал; ванна 2 — для горячей промывки подшипников; ванна 3

с наиболее высокой температурой нагрева масла (110—120°) предназначается для обезвоживания поверхностей подшипников и сопряженных с ними деталей узла, при консервации; ванна 8 служит для подогрева антикоррозийной смазки до температуры 70—80°.

Загрязненное отработанное масло из ванн 1, 2 и 3 самотеком сливается в специальный сливной бак 9.

Заправка ванн свежим маслом производится насосом 7. При заправке масло заливается в бак 6, из которого затем перекачивается в любую из ванн 1, 2 или 3.

Подшипники (погружая в ванну с горячим минеральным маслом) промывают при помощи специальной промывочной кассеты из проволочной сетки. Подшипники укладывают таким образом, чтобы между ними оставалось пространство, достаточное для доступа масла.

Для облегчения промывки опущенную в ванну кассету с подшипниками рекомендуется встряхивать.

Перед монтажом промывают все подшипники, хранившиеся на окладе или в цеховых кладовых без упаковки или в поврежденной упаковке. Нагреваемые для сборки подшипники погружают полностью в горячее масло. При загружении холодных средне - и крупногабаритных подшипников в нагревательную ванну происходит понижение температуры масла. Поэтому подшипники следует извлекать из ванны только через 5—10 мин. после момента достижения температуры масла 90—100°, но держать в масле 30—40 мин.

Консервацию подшипниковых узлов производят горячим техническим вазелином или пушечной смазкой после очистки консервируемых поверхностей от влаги и грязи и предварительного подогрева подшипников.

Посадку подшипников на вал или в корпус производят только на тщательно очищенные и смазанные минеральным маслом посадочные поверхности после проверки посадочных размеров.

При этом необходимо соблюдать следующие основные правила:

1. При посадке подшипника на вал усилие запрессовки должно быть приложено только к внутреннему кольцу, а при посадке в корпус — к наружному.

2. Для посадки подшипника на вал его нагревают в горячем масле до температуры 80—90°. Повышать температуру нагревательной ванны выше 90° с целью облегчения посадки подшипников не следует. Корпус нагревают, погружая его в нагретое до температуры 80—100° масло или обдувая горячим воздухом.

3. При посадке подшипников во избежание перекоса кольца усилие запрессовки должно распределяться равномерно по всему торцу кольца. Для этой цели применяют различные монтажные приспособления, оправки, трубы, кольца.

4. Не применять таких способов монтажа подшипников, при которых усилия запрессовки могут передаваться через тела качения или сепаратор.

5. При монтаже разборных подшипников их необходимо проверять по заводской монтажной маркировке, нанесенной на кольцах, и насаживать на вал строго по этой маркировке. Детали разборного подшипника перед погружением в нагревательную ванну перевязывают мягкой проволокой, сложив их по монтажной маркировке.

6. При демонтаже годных для эксплуатации подшипников необходимо принять все меры предосторожности, чтобы не повредить их при снятии с посадочных мест. Для демонтажа применяют ручные и механические (или гидравлические) прессы, а также специальные приспособления.

У подшипников,' посаженных на валы и уложенных в корпусы, ' не должно быть касания между вращающимися и неподвижными деталями, зависания вала на деталях уплотнения и смещений наружных колец относительно внутренних при установке подшипников в распор к торцовым стенкам гнезд корпусов.

Кроме того, подшипники, посаженные на вал, проверяют на плавность и бесшумность в работе и на нагрев при испытании в работе.

При разборке подшипниковых узлов подшипники тщательно промывают и проверяют на пригодность для дальнейшей эксплуатации: в случае непригодности подшипники заменяют. Возможные дефекты подшипниковых узлов и способы их устранения приведены ниже.

Подшипник качения ремонт и сборка подшипников качения

Дефекты подшипниковых узлов и способы их устранения:

| Дефект или его признак | Причины | Способ устранения |

|---|---|---|

| Повышенный шум | 1.Повреждение тел качения подшипника | Подшипник заменить. |

| 2. Защемление тел качения вследствие неправильной регулировки | Отрегулировать натяг в подшипниках | |

| 3. Износ посадочных мест на валу и в корпусе | Отремонтировать посадочные места | |

| 4. Отсутствие смазки | Смазать подшипники | |

| Повышенный нагрев | 1. Защемление тел качения из-за чрезмерного натяга в подшипниках | Отрегулировать натяг в подшипниках |

| 2. Недостаток смазочного материала | Добавить смазочный материал | |

| 3. Несоосность посадочных мест на валу и в корпусе | Устранить несоосность | |

| 4. Загрязнение подшипника вследствие выхода из строя уплотнения | Подшипник промыть, уплотнение заменить. При наличии цветов побежалости на кольцах и телах качения подшипник заменить | |

| Выкрошивание рабочих поверхностей колец и тел качения | Усталостность материала | Подшипник заменить |

| Увеличенный радиальный и осевой зазоры в подшипнике | Частичный износ рабочих поверхностей подшипника | Допустимое увеличение зазоров по сравнению с начальными: для опор шпинделей и точных валов — 25 %, для остальных опор: в 3-4 раза. При больших зазорах подшипник следует заменить |

Поля допусков посадочных поверхностей валов и отверстий в корпусах для сопряжения с подшипниками качения:

| Подвижность вала и корпуса в работе | Класс точности подшипника | Поля допусков вала | Поля допусков отверстия в корпусе |

|---|---|---|---|

| Вал вращается,корпус неподвижен | 5 и 4 | n5, m5, k5, js5 | M6, K6, Js6, H6 |

| 0 и 6 | n6, m6, k6, js6 | M7, K7, Js7, H7, G7, H8, H9 | |

| Вал неподвижен,корпус вращается | 5 и 4 | h5, g5 | N6, M6, K6 |

| 0 и 6 | h5, g5 | P7, N7, M7, K7 |

При сборке подшипниковых узлов должны выполняться следующие технические условия:

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

2. Осевой и радиальный зазоры в подшипнике должны быть в допускаемых пределах. Схема замера зазоров приведена на схеме. Величина начальных зазоров для подшипников различных типов приведена в специальной литературе.

3. Посадочные места в корпусе и на валу должны быть точно и чисто обработаны. Перед сборкой подшипникового узла посадочные места промывают керосином, просушивают и смазывают. Механические повреждения, забоины, вмятины, следы коррозии устраняют. Диаметры шеек валов контролируют с помощью предельных скоб и микрометров, а диаметры отверстий корпусов — предельными пробками, индикаторными нутромерами или штихмассами.

4. Во избежание перекоса радиус закругления галтели на валу (при отсутствии кольцевой проточки или выточки) должен быть меньше, чем радиус фаски у подшипника. Величину радиуса галтели проверяют с помощью радиусомера или шаблона.

5. Упорный заплечик вала или отверстия в корпусе должен быть перпендикулярен к посадочным поверхностям. Допускаемое торцовое биение приведено в таблице. Перпендикулярность заплечиков вала и корпуса оси посадочного места проверяют угольником или индикатором.

Точность форм посадочных поверхностей под подшипник качения:

| Показатель | Класс точности подшипника | |||

| 0 | 6 | 5 | 4 | |

| Овальность и конусность шейки вала и отверстия в корпусе | 1/2 | 1/4 | ||

| допуска на диаметр посадочной поверхности | ||||

| Овальность и конусность шейки вала для подшипников на закрепительных втулках | 1/4 допуска на диаметр посадочной поверхности вала | |||

| Торцевое биение заплечиков вала, мкм, при диаметре, мм: | ||||

| до 50 | 20 | 10 | 7 | 4 |

| свыше 50 до 120 | 25 | 12 | 8 | 6 |

| свыше 120 до 250 | 30 | 15 | 10 | 8 |

| Торцевое биение заплечиков отверстия в корпусе, мкм, при диаметре, мм: | ||||

| до 80 | 40 | 20 | 13 | 8 |

| свыше 80 до 120 | 45 | 22 | 15 | 9 |

| свыше 120 до 150 | 50 | 25 | 18 | 10 |

| свыше 150 до 180 | 60 | 30 | 20 | 12 |

| свыше 180 до 250 | 70 | 35 | 23 | 14 |

| свыше 250 до 315 | 80 | 40 | 27 | 16 |

Шероховатость посадочных поверхностей вала и корпуса под подшипники качения:

| Посадочные поверхности | Класс точности подшипника | Номинальные диаметры, мм | |||

| до 80 | от 80 до 500 | ||||

| Параметры шероховатости поверхности, мкм | |||||

| Rz | Ra | Rz | Ra | ||

| Вала | 0 | 6,3 | 1,25 | 10 | 2,50 |

| 6 и 5 | 3,2 | 0,63 | 6,3 | 1,25 | |

| 4 | 1,6 | 0,25 | 3,2 | 0,63 | |

| Отверстия в корпусе | 0 | 6,3 | 1,25 | 10 | 2,50 |

| 6,5 и 4 | 3,2 | 0,63 | 6,3 | 1,25 | |

| Торцов заплечиков вала и отверстия в корпусе | 0 | 10 | 2,50 | 10 | 2,50 |

| 6,5 и 4 | 6,3 | 1,25 | 10 | 2,50 | |

6. Недопустимо попадание в подшипниковый узел грязи или абразива, что приводит к ускоренному изнашиванию подшипника.

7. При правильной сборке подшипник должен работать плавно и бесшумно, а также не нагреваться выше 70 °С.

8. Выбор посадки подшипника на вал и в отверстие корпуса зависит от типа машины, требований к точности вращения, характера нагрузки, типа, размера и условия монтажа подшипника. Необходимая посадка подшипника обеспечивается за счет допусков на диаметры вала и отверстия корпуса. На сборочных чертежах и чертежах деталей рядом с номинальным размером дается условное обозначение поля допуска только поверхности, сопряженной с подшипником.

9. Для обеспечения правильной установки подшипника на вал и в корпус следует применять специальные приспособления. При запрессовке подшипника на вал или в корпус используют монтажные трубы из мягкого металла, винтовые и гидравлические прессы. Усилие запрессовки прикладывается к тому кольцу подшипника, которое устанавливается с натягом, а при запрессовке одновременно на вал и в корпус — к обоим кольцам. Для облегчения работы вал может охлаждаться, а корпус нагреваться, подшипник, соответственно, либо нагреваться, либо охлаждаться.

10. После сборки проверяют по периметру прилегание подшипника к заплечику вала и корпуса, вхождение щупа 0,03 мм и более не допускается.

11. Отсутствие перекоса подшипника при установке его вместе с валом в корпус проверяют свободным проворотом вала вручную.

12. Во избежание защемления тел качения подшипники, устанавливаемые с предварительным натягом, должны иметь плавный ход и незначительный шум при провороте от руки, а в подшипниках без предварительного натяга, кроме того, должен ощущаться небольшой осевой люфт.

Подшипник качения способы крепления подшипника качения на валу

Подшипник качения способы крепления подшипника качения в корпусе

Читайте также: