Сборка изделий под сварку кратко

Обновлено: 04.05.2024

Подготовка и сборка деталей под сварку

Точность подготовки деталей к сварке, их чисгота и качество сборки оказывают весьма существенное влияние на несущую способность и экономичность сварной конструкции. Недостаточно тщательное выполнение заготовительных и сборочных операций приводит к резкому возрастанию вероятности появления дефектов в сварных соединениях,и в конструкции в целом. Анализ дефектов, возникающих при сварке, однозначно показывает, что значительную долю брака следует отнести за счет плохого качества подготовки и сборки. Исправление брака в готовом изделии не всегда приводит к полному восстановлению заданных свойств сварного соединения и является трудоемкой и технически сложновыполнимой операцией.

Отсюда очевидно, что значительно рациональнее устранять дефекты, появившиеся при заготовке и сборке, до проведения операции сварки. Однако не следует предъявлять излишние и подчас трудновыполнимые требования к точности заготовок и их сборке под сварку, значительно удорожающие изготовление конструкции. Применяемые на практике способы сварки позволяют получать качественные сварные соединения при некоторых допустимых колебаниях точности заготовки деталей и сборки. Это возможно, безусловно, следует использовать.

Для получения заготовки, подлежащей сборке, необходимо выполнять ряд операций. Предварительно прокат, из которого будет изготовлена деталь, подвергают правке и зачистке с целью устранения загрязнений и неровностей, образовавшихся при прокатке, транспортировке и хранении металла. Правку листового материала осуществляют в правильных станах, зачистку- в дробеметной установке или в специальных ваннах для травления и пассивирования.

Затем выполняют разметку или наметку деталей: разметку- путем перенесения размеров заготовки с чертежа непосредственно на металл, кернения металла по линии будущего реза и маркировки детали; наметку - путем перенесения на металл необходимых для изготовления заготовки размеров с шаблона, специально изготовленного из тонколистового металла, фанеры или картона. Чертилкой обводят контуры шаблона, после чего его удаляют, вдоль всей линии реза наносят керны и деталь маркируют. Вырезку заготовок производят на ножницах, автоматическими газопламенными машинами или ручными резаками.

В некоторых случаях для удаления наклепанного металла, образовавшегося по кромкам при резке на ножницах, устранения неровностей, характерных для ручной газовой резки, кромки подвергают механической обработке на кромкострогальных станках. В случае необходимости используют холодную гибку металла или гибку в нагретом состоянии. Выбор того или иного способа определяется толщиной металла и радиусом кривизны неровности.

В зависимости от толщины свариваемого металла и формы разделки кромки подготовляют обрезкой на ножницах, строганием или газовой резкой. Наибольшее применение находит механизированная (машинная) кислородная резка, обеспечивающая высокую производительность и достаточную в большинстве случаев точность подготовки кромок. Последующая механическая обработка при качественном резе для сталей большинства марок не требуется. Необходимая точность подготовки кромок определяется типом шва, способом и режимом сварки. Отклонения от заданных размеров могут привести к снижению качества шва или повышению трудоемкости работ.

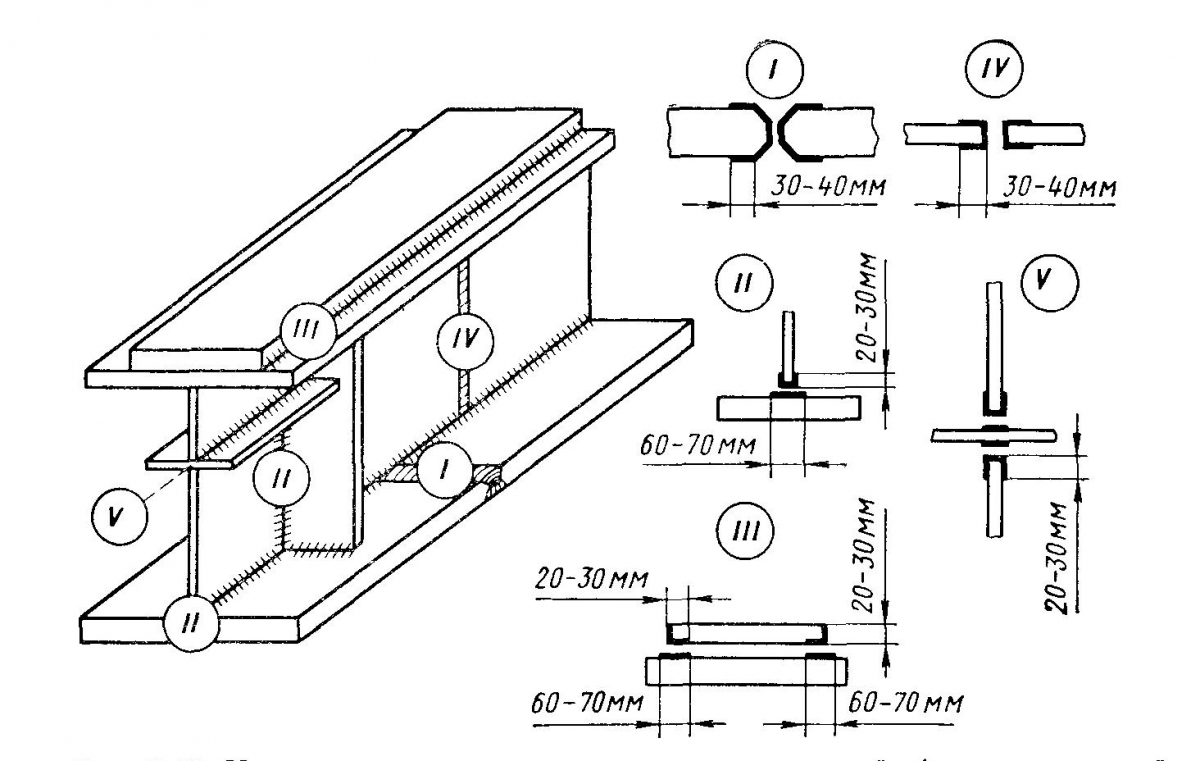

Основной металл до сборки в местах сварки должен быть очищен от ржавчины, масла, влаги, рыхлого слоя окалины и других загрязнений, могущих привести к образованию пор и других дефектов в швах. Особое внимание должно быть уделено зачистке металла при механизированных способах сварки. На рис. 1 показаны места, подлежащие зачистке перед дуговой сваркой для соединений различных типов. Особо тщательно следует зачищать торцы соединяемых элементов.

Рис. 1. Участки металла, зачищаемые перед сваркой (указаны жирной линией)

Зачистку производят до сборки узла механически (пескоструйным или дробеструйным способами, металлическими щетками, абразивом) или химически (травлением, газопламенной очисткой). Следует удалять с поверхности металла рыхлый слой ржавчины и окалины, а также грязь и лед даже в том случае, если загрязнение расположено вне места сварки. Это необходимо для того, чтобы при транспортировке и кантовке конструкции загрязнения не попали в место расположения будущего шва. Зачистка собранного узла в большинстве случаев безрезультатна, так как не достигается основная цель - очистка свариваемых кромок, а иногда даже и вредна в связи с тем, что продукты зачистки, попадая в зазор (особенно после сварки первого шва таврового соединения), задерживаются там.

Имеет смысл только прожигание места сварки газовым пламенем или продувка сухим сжатым воздухом непосредственно перед сваркой. При этом удаляются попавшие в зазор уже после сборки влага и грязь. Эта операция достигает цели при прожигании металла толщиной 10 - 12 мм с одной стороны и 18 - 20 мм с двух сторон. При электрошлаковой сварке в большинстве случаев зачистки кромок не требуется.

Сварке всегда предшествует сборка конструкции, т. е. установление и фиксация деталей в предусмотренном проектом положении. Сборка под сварку является одной из трудоемких и наименее механизированных операций. Она должна обеспечивать возможность качественной сварки конструкции. Для этого необходимо выдержать заданный зазор между соединяемыми деталями, установить детали в проектное положение и закрепить между собой так, чтобы взаиморасположение деталей не нарушилось в процессе сварки и кантовки, а если необходимо,- и транспортировки. Должен быть обеспечен свободный доступ к месту сварки. При электрошлаковой сварке детали, как правило, собирают с расширяющимся к концу шва зазором, что позволяет компенсировать усадку металла шва.

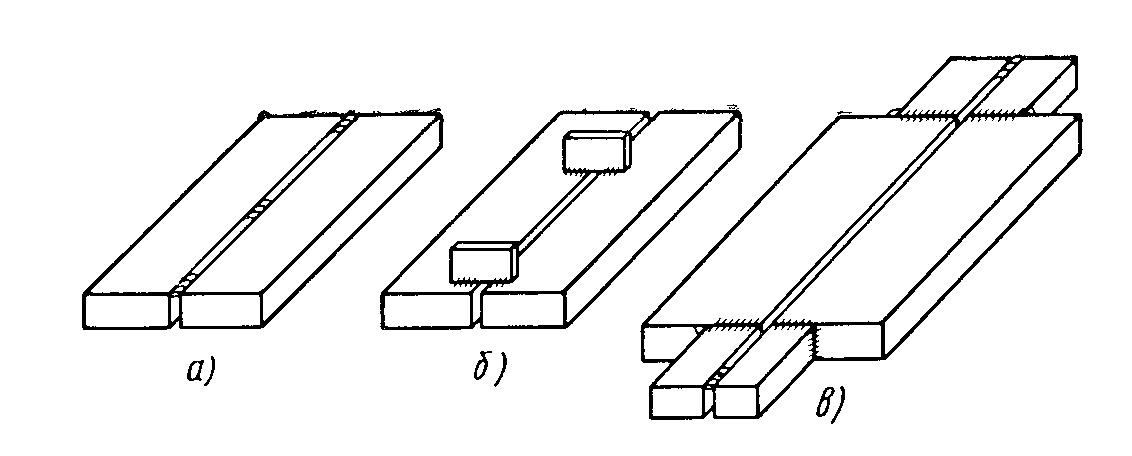

В подавляющем большинстве случаев взаимное расположение деталей перед дуговой сваркой фиксируется при помощи коротких отрезков швов, называемых прихватками (рис. 2, а). Сечение прихваток не должно превышать 1/2 сечения шва. Их максимальное сечение не более 25 - 30 мм 2 , длина 20 - 120 мм, расстояние между ними 300 - 800 мм. Прихватки выполняют покрытыми электродами, в защитных газах или под флюсом. В ряде случаев, особенно при сварке жестких узлов, прихватки заменяют сплошным швом небольшого сечения (беглым швом), что значительно повышает стойкость металла шва против кристаллизационных трещин и уменьшает вероятность нарушения заданного взаимного расположения деталей в процессе сварки вследствие растрескивания прихваток Беглый шов сваривают вручную или механизированным способом.

Рис. 2. Способы закрепления деталей перед сваркой: а - прихватки, б - гребенки, в - концевые планки

Прихватки и беглый шов рекомендуется выполнять со стороны, обратной наложению первого рабочего шва или слоя. Беглый шов кроме скрепления деталей служит для удержания флюса и металла сварочной ванны в зазоре. При сварке ответственных конструкций вручную или в защитных газах на режимах, обеспечивающих малую глубину провара основного металла, прихватки и беглый шов следует удалять при наложении рабочего шва путем расчистки корня шва. При сварке под флюсом и в защитных газах на режимах, обеспечивающих достаточное проплавление основного металла, эта операция излишняя.

Для скрепления деталей перед сваркой и в процессе нее применяют специальные планки-гребенки, удаляемые по мере формирования шва (рис. 2, б). Недостатками гребенок являются затраты металла на их изготовление и необходимость сварки и последующей зачистки остатков прихваток, расположенных на основном металле.

Для закрепления деталей широко применяют струбцины, клинья, стяжные уголки и другие механические приспособления. В некоторых случаях при массовом характере производства используют специальные кондукторы, в которых осуществляется сборка и сварка.

По концам детали обычно устанавливают специальные планки для вывода начала и конца шва за его пределы (рис. 2, в). Эти же планки служат и для скрепления деталей. При сварке с обязательным зазором в верхнюю часть зазора вводят короткие прокладки, которые соединяют с листами при помощи прихваток. При электрошлаковой сварке для фиксации деталей применяют скобы (рис. 3), устанавливаемые на расстоянии 500–1000 мм друг от друга. Иногда применяют вставки, удаляемые при подходе сварочного аппарата. Для вывода начала шва за пределы соединения при электрошлаковом процессе применяют выводные планки, имеющие ту же толщину, что и основной металл. Они также служат элементом, скрепляющим детали между собой.

Через определенное растояние делают точечную сварку, точно удерживая детали, потом проваривают .

Сборка изделий под сварку: 1) Сборка узла или конструкции в целом с последующей сваркой; этим способом при нескольких сварочных операциях изготовляются простые узлы и конструкции, состоящие из 2 - 3 заготовок. 2) Последовательная сборка и сварка путём наращивания отдельных элементов. Применяется в тех случаях, когда невозможно полностью сварить собранную конструкцию. Этот способ малопроизводителен. 3) Поузловая сборка и сварка с последующей сборкой и сваркой конструкций из этих узлов. Данный способ наиболее прогрессивный и сейчас широко распространён. В этом случае ускоряется процесс изготовления конструкций и улучшается качество выполнения сварочных работ. Сборка сварных соединений производится на специальных стендах или площадках с применением приспособлений ("приспособ") по шаблонам или по разметке.

Подготовка деталей к сварке - первый необходимый этап сварочного процесса. Можно применять дорогое оборудование, соблюдать все правила технологии, но, если на металлических поверхностях останутся лишние частицы, ржавчина, пятно масла, то это приведет к образованию дефектов. Подготовка сварного соединения включает в себя также разделку кромок, разметку поверхностей и их надежную фиксацию.

Необходимо помнить, что проще выполнить подготовку к сварке, чем потом решать трудоемкую задачу по ее переделке, которая к тому же не всегда является успешной.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая - квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

Разметка

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны.

Кроме контура деталей на металлической детали отмечают места сгибов.

Резка

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

- ножницы по металлу;

- гильотина;

- болгарка.

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

В промышленном производстве применяют отрезные станки.

Зачистка

Подготовка металла к сварке включает его зачистку. Невыполнение этого этапа приведет к образованию дефектов. Даже небольшие частички грязи могут вызвать растрескивание детали, появление в структуре сварного шва пор, возникновению в металле очагов напряжения.

Очищение металлических поверхностей - это самый легкий подготовительный процесс, но очень важный. Особо сложных инструментов при этом не потребуется. Применяются щетки из металла, болгарки. На производстве к этому процессу подходят более серьезно и используют дробеструйные и пескоструйные аппараты.

Не следует забывать о необходимости удаления ржавчины, а также оксидной пленки, образование которой получается при контакте металла с кислородом воздуха. Для удаления следов краски и масляных пятен деталь небольшого размера можно погрузить в емкость с растворителем. Металлическую поверхность перед сваркой необходимо просушить.

Подготовка кромок

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты - шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

- Односторонний скос одной или обеих кромок имеет вид буквы "V". Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной - 50.

- Двухсторонний скос обеих кромок напоминает букву "X". Применяется для изделий, имеющих толщину 10-60 мм. Угол - 60 градусов.

- Скос в виде буквы "U" выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным.

- Скос в виде буквы "К" применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй - односторонний.

Обозначение на чертежах скоса "β", а угла раскрытия "α". Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Отдельный вариант - подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб - 60-70 градусов. Притупление делают на размере 2-2,5 мм.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

Гибка

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Размер их сечения имеет ограничение - оно не должно превышать половины ширины шва. Длина каждой прихватки не более 2 см. Сборка трубопроводов предполагает выполнение более длинных прихваток. Расстояние между ними составляет от 10 до 80 см в зависимости от длины шва. Величина шага зависит также от толщины материалов. Для коротких швов применятся точечное соединение на их краях. Высота прихваток не должна быть слишком большой.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Подготовка оборудования

Помимо приведения в порядок металлических поверхностей необходимо позаботиться об оборудовании для сварки. Подготовка к работе сварочного полуавтомата или других аппаратов заключается в проверке их работоспособности и установке выбранных режимов.

Интересное видео

В рабочих тетрадях отчет подготовить в виде краткого конспекта согласно плана (только выделенное жирным шрифтом).

Жду фотоотчеты проделанной работы.

После изучения лекции пройти онлайн тест.

ЛЕКЦИЯ ТЕМА: Cборка деталей под сварку.

Виды и способы сборки.

Виды и назначение сборочных, технологических приспособлений и оснастки.

Виды и способы сборки.

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления.

Сборка под сварку может выполняться следующими способами:

полная сборка изделия из всех входящих в него деталей с последующей сваркой всех швов;

поочередное присоединение деталей к уже сваренной части изделия - при невозможности применения первого способа;

предварительная сборка узлов, из которых состоит изделие, с последующей сборкой и сваркой изделия из собранных узлов; этот способ наиболее рационален, он применяется при изготовлении крупных и сложных конструкций (суда, вагоны, мосты и пр.).

2. Правила сборки элементов конструкции под сварку. В общем виде сборка представляет собой совокупность операций по установлению деталей в положение, предусмотренное чертежом, для проведения последующей сварки.

Основная цель разработки технологического процесса сборки заключается в определении наиболее выгодной последовательности и способа сборки отдельных деталей, обеспечивающих выполнение поставленных технических требований на изготовление данного изделия при минимальных затратах рабочей силы, времени и вспомогательных материалов. При разработке этого процесса следует стремиться к максимальной механизации сборочных работ путем широкого использования различного рода механизированного инструмента, рабочих и контрольных приспособлений. Необходимо стремиться исключать операции подгонки, опиловки, сверления по месту.

В зависимости от типа изделия устанавливают определенные технические требования на сборку. С точки зрения сварки требованием, входящим в технические условия, является обеспечение определенных конструктивных параметров сварных соединений. Так, специфической особенностью при сборке деталей, соединяемых встык сваркой плавлением, является соблюдение определенных зазоров между свариваемыми кромками. Величина зазоров зависит от толщины соединяемых элементов и устанавливается нормативами или ГОСТом.

При сборке деталей внахлестку перед контактной сваркой (ТЭС и РЭС) необходимым требованием является полное исключение зазоров. Согласно принятым в производстве нормативам эти зазоры не должны составлять более 10 % от толщины наиболее тонкой из свариваемых деталей и превышать 0,1 . 0,5 мм.

Технологический процесс сборки характеризуется определенной трудоемкостью, а также определенным временем, называемым сборочным циклом, в течение которого этот процесс выполняется. Трудоемкость сборки зависит от степени совершенства конструкции, отработки технологического процесса, степени взаимозаменяемости собираемых элементов и их точности, энерговооруженности оснащения и оборудования. Цикл сборочных работ:

где Т — трудоемкость процесса, ч;

п — число одновременно занятых в процессе рабочих.

Очевидно, что на сокращение цикла влияет уменьшение трудоемкости и особенно увеличение исполнителей. Последнее зависит от конструкции, масштаба производства, уровня технологии и организации производства. Расчленение конструкции на узлы позволяет расширять фронт работ, что увеличивает и число рабочих, занятых на сборке.

На величину цикла сборки весьма существенное влияние оказывает выбор схемы сборочного процесса. Схема сборочного процесса — принятая последовательность сборки сборочных единиц и соединения их в изделия.

В производстве сварных конструкций находит применение последовательная сборка и сварка элементов, полная сборка всей конструкции с последующей ее сваркой, параллельно-последовательная сборка и сварка.

Последовательная схема (рис. 1, а) целесообразна при сборке конструкций, не расчлененных на сборочные узлы, когда сварка полностью собранной конструкции невозможна, а другими схемами нельзя обеспечить необходимую точность из-за особенностей конструкции, например из-за недостаточной ее жесткости. Ее выполняют последовательным наращиванием отдельных элементов. Требуемая точность может быть достигнута применением промежуточных операций правки. Сборка и сварка при такой организации процесса менее производительны, так как при их последовательном выполнении ограничивается фронт работ и уменьшается число работающих.

Рис. 3.18. Схемы сборки сварных конструкций:

I, II, III, IV— детали конструкции; 1—6 — технологические операции

Схему полной сборки конструкции с последующей сваркой (рис. 1, б) обычно используют для сравнительно простых изделий или изделий средней сложности, состоящих из небольшого числа деталей с легкодоступными для выполнения соединениями. По этой схеме конструкцию сначала полностью собирают, закрепляя элементы струбцинами, фиксаторами, прихваточными соединениями, после чего собранную конструкцию передают на сварочный участок для выполнения сварки всех соединений. Фронт работ при этом расширяется, Ц уменьшается. Схема используется при различных типах производства. Технологический процесс сборки и сварки в зависимости от программы выпуска, массы и конфигурации изделий может быть механизирован или полностью автоматизирован.

Параллельно-последовательную схему (рис. 3.18, в) используют при изготовлении сложных конструкций, расчлененных на укрупненные сборочные единицы. Сначала на параллельных технологических линиях собирают и сваривают укрупненные сборочные единицы. Затем из готовых узлов собирают и сваривают конструкции в целом. При такой схеме число одновременно занятых рабочих или фронт сборочных работ значительно больше, поэтому Ц минимален. Практика показывает, что такая схема позволяет сократить цикл в 3. 4 раза по сравнению с последовательной схемой. Это подтверждает большие преимущества расчлененных конструкций. Однако число сборочных единиц нужно выбирать исходя из экономической целесообразности. При сборке и сварке конструкций открывается возможность широко применять механизацию и автоматизацию технологических операций. При такой схеме повышается точность изготовления изделий, а общие деформации всей конструкции уменьшаются, так как жесткость узлов всегда больше жесткости отдельных деталей. Кроме того, легче осуществить правку деформированных узлов, чем полностью сваренной конструкции. Это, в свою очередь, способствует улучшению качества и надежности изделий. Схему используют при различных видах производства. Таким образом, умело разрабатывая схему собираемости изделий, можно влиять на продолжительность процесса и на уменьшение трудоемкости.

Содержание технологических операций сборочных процессов конструкций, в свою очередь, определяется применяемыми методами базирования и сборки, от которых зависит точность и взаимозаменяемость собираемого изделия, содержание сборочных работ, состав сборочной оснастки и оборудования.

В зависимости от типа производства, особенностей конструкции и технических условий сборку можно выполнять различными способами: по разметке, по шаблонам или первому изделию, по сборочным отверстиям, в приспособлениях (универсальных, специализированных и специальных).

Сборку по разметке ведут без приспособлений. Расположение деталей определяется разметкой по чертежу. Затем их закрепляют струбцинами, съемными фиксаторами, прихваткой и т. п. Производительность способа низкая, его применяют в единичном производстве при изготовлении несложных изделий. Достижение заданной точности при сборке возможно лишь при большой затрате высококвалифицированного труда. Использование шаблонов или первого изделия для сборки позволяет повысить производительность труда.

Сборка узлов по сборочным отверстиям является прогрессивным процессом, позволяющим обеспечить высокие экономические показатели сборочных работ и достаточную точность. Препятствием для его широкого использования является конструктивное оформление соединений, часто затрудняющее или совсем не позволяющее применить сборку по отверстиям. Поэтому предусматривать способ сборки нужно уже при конструктивной разработке изделия и отработке его технологичности. При сборке по сборочным отверстиям заданное расположение частей изделия достигается путем использования отверстий в качестве сборочных баз деталей. Сборочные отверстия служат для координации и фиксации частей изделия и обычно назначаются из числа отверстий, входящих в соединение, что в сварных узлах встречается весьма редко. В таких изделиях в качестве сборочных отверстий могут быть использованы уже имеющиеся конструктивные отверстия. Иногда они могут быть запроектированы как технологические с последующим устранением заваркой, заклепыванием (рис. 3.19, а). Отверстия сверлят по накладным кондукторам. Сборка по сборочным отверстиям упрощает сборочную оснастку, однако требует проведения сквозной увязки размеров деталей. Для тонколистовых элементов вместо отверстий можно применять специальные вы- штамповки.

Наибольшую точность сборки при минимальной трудоемкости можно обеспечить специальной сборочной оснасткой, используемой обычно в условиях крупносерийного и массового производства.

Рис. 3.19. Сборка по отверстиям:

а — панели: 1 — обшивка; 2 — элемент набора жесткости; 3— фиксатор; б — кронштейна: / — корпус; 2 — кронштейн; 3 — фиксатор

В условиях производства с малой программой выпуска применение находят универсальные и специализированные приспособления средней сложности.

Кроме сборочной оснастки, на трудоемкость сборочных работ решающее влияние оказывает качество заготовок. При отсутствии взаимозаменяемости деталей сборка усложняется необходимостью выполнения подгоночных операций. При выполнении технологических операций даже в условиях строжайшей технологической дисциплины в объектах обработки возникают ненормированные побочные изменения, многие из которых могут оказывать существенное влияние на качество продукции. Например, отклонения формы и размеров листовых деталей из-за упругих напряжений, возникающих во время гибки, вытяжки и других процессов формообразования, или появление остаточных напряжений в сварных деталях.

Ненормируемые изменения свойств объектов производства, возникающие при выполнении отдельных операций технологического процесса, являются одной из причин нестабильности качества продукции. Наличие таких отклонений, в первую очередь, отразится на качестве сборочных и сварочных работ. Возникает необходимость проведения подгоночных операций в процессе сборки. Наличие подгоночных операций — это, в первую очередь, результат невзаимозаменяемости элементов конструкции, поэтому взаимозаменяемость является важнейшей предпосылкой обеспечения высокого качества конструкций в целом. Элемент конструкции обладает взаимозаменяемостью, если его геометрические и физические параметры находятся в пределах допусков, согласованных

с допусками других собираемых элементов. При таком согласовании исключается необходимость подбора или доработки элементов при сборке и обеспечивается сборка всей конструкции в соответствии с установленными техническими условиями.

При выполнении сборочных работ различают методы полной, неполной, групповой взаимозаменяемости и сборку с подгонкой деталей. По первому методу сборка осуществляется путем соединения деталей без какого-либо подбора, подгонки и других дополнительных работ с полным соблюдением при этом технических требований к изделию. Необходимая точность деталей задается соответствующими допусками на их размеры. Этот метод чаще применяется при серийном производстве конструкций, элементы которых подвергаются предварительной механической обработке.

Сборка по методу неполной взаимозаменяемости имеет место при доработке одной из соединяемых деталей размерной цепи в процессе выполнения сборочных операций, при применении компенсаторов. Такой метод широко используется в авиационной промышленности, автомобилестроении и других отраслях. Доработкой одной из деталей или введением компенсирующего элемента достигается устранение отклонений деталей от номинальных размеров размерной цепи и обеспечивается заданная точность сборки. Это позволяет снизить требования к точности всех собираемых деталей, повысить точность изделия, не прибегая к большому объему трудоемких ручных подгоночных и доводочных работ.

Метод групповой взаимозаменяемости предусматривает сортировку собираемых элементов на группы. Поле допуска каждой группы составляет 1 /п часть общего поля допуска сопрягаемых деталей (п — число групп). При сборке соединяют между собой детали только соответствующих групп, чтобы получаемый общий допуск на сборочные размеры удовлетворял заданной точности изделия. Применение такой селективной сборки позволяет назначать более широкие допуски на изготовляемые детали и в то же время достигать высокой точности конструкций. Метод находит применение в крупносерийном и массовом производстве.

Сборка по методу подгонки осуществляется путем индивидуальной доработки и подгонки каждой из соединяемых деталей. Метод подгонки находит применение в единичном, мелкосерийном производстве, когда экономически невыгодно иметь сложную технологическую оснастку для изготовления деталей с высокой точностью. Сборка выполняется в два этапа, предварительную сборку вводят с целью подгонки и комплектации деталей. В связи с неизбежным загрязнением деталей при подгоночных работах после предварительной сборки собранное изделие разбирают и передают на операции подготовки поверхности деталей под сварку. Таким образом, обработку поверхности деталей производят после предварительной сборки. Подогнанные и подготовленные детали поступают на окончательную сборку под сварку. Способ двойной сборки часто используют при изготовлении изделий из тонколистовых штампованных деталей, в которых не всегда удается обеспечить их высокую взаимозаменяемость, особенно в единичном производстве. Двойная сборка иногда необходима при изготовлении ответственных изделий, например топливных емкостей самолетов, для удаления из собранного узла стружки, образовавшейся при подгонке.

3. Виды и назначение сборочных, технологических приспособлений и оснастки. Для сборки и сварки колонн, балок, стоек сложного сечения, а также листовых конструкций из стали толщиной более 8 мм применяют приспособления, допускающие некоторое перемещение элементов конструкции при усадке металла швов.

Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранных деталей. Применяют также и комбинированные сборочно-сварочные приспособления.

Представление о конструкции сборочно-сварочных приспособлений дает табл. 9.

Для сборки листовых конструкций удобны электромагнитные стенды, которые фиксируют положение кромок свариваемых листов (рис. 1). На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений - отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

Рис. 1. Магнитный стенд: 1 - электромагниты, 2 - свариваемые листы

При массовом изготовлении одинаковых конструкций применяют специализированные сборочные кондукторы с механизмами для зажатия деталей. В этих кондукторах производится сборка и прихватка деталей, затем изделие освобождается из кондуктора и подается на площадку или стенд для сварки.

Проверка точности сборки производится шаблонами и щупами (рис. 2).

Рис. 2. Инструмент для проверки качества сборки: а - угла раскрытия кромки, б - прямого угла, в - смещения листов, г - зазора между листами при сварке внахлестку, д - зазора при сварке втавр и встык

Читайте также: