Ручное и механизированное сверление кратко

Обновлено: 02.07.2024

Сверлением называют процесс образования отверстий в сплошном металле режущим инструментом — сверлом. Рассверливанием называется увеличение диаметра имеющегося отверстия.

Сверла изготовляют из высококачественной стали марок Р18. Некоторые сверла делают с пластинками из твердых сплавов.

По конструкции и назначению различают сверла спиральные и специальные (перовые, центровочные, ружейные, комбинированные и др.). Наиболее распространены спиральные сверла с цилиндрическим или коническим хвостовиком. Цилиндрический хвостовик, закрепляемый в патронах и специальных приспособлениях, применяют в сверлах диаметром до 20 мм. Конические хвостовики служат для закрепления сверла в шпинделе станка. Такие сверла обеспечивают большую скорость сверления, свободный выход стружки по спиральным канавкам, сохранение начального диаметра до полного износа сверла.

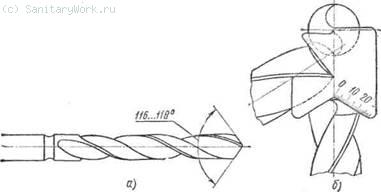

Рабочая часть спирального сверла (рис. 24, а) подразделяется на режущую и направляющую. Режущая

часть сверла представляет собой конус, на котором расположены два зуба с режущими кромками, поперечная кромка и задняя поверхность.

Рис. 24. Спиральное Сверло (а) и шаблон для проверки правильности заточки сверл (б)

Режущая часть сверла имеет две режущие кромки и две узкие полоски ленточки, расположенные вдоль винтовых канавок. Ленточки служат для уменьшения трения сверла о стенки отверстия и для направления сверла во время работы, чтобы его не уводило в сторону.

Угол между режущими кромками — угол при вершине сверла влияет на процесс резания. При его увеличении повышается прочность сверла, но одновременно возрастает усилие подачи. С уменьшением угла при вершине резание облегчается, но ослабляется режущая часть сверла. В зависимости от твердости обрабатываемого металла угол при вершине сверла для чугуна и стали может быть 116—11в°, для алюминия—14(f, для меди — 125° Угол наклона спиральной винтовой линии для стали и чугуна равен 20—30°, для меди и алюминия — 35—45°, для мягких материалов — 8—12°.

При подборе сверла необходимо учитывать, что отверстие получается больше диаметра сверла на 0,08— 0,2 мм при диаметре сверла 5—20 мм.

Сверла затачивают на заточных станках или вручную, пользуясь приспособлением. Правильность заточки сверла проверяют шаблоном (рис. 24, б).

Отверстия сверлят вручную и на сверлильных станках. Сверление вручную производится с помощью электрических сверлильных машин, а в отдельных случаях в зависимости от условий применяют ручные сверлилки и трещотки.

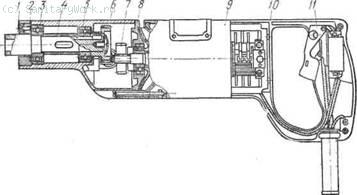

Электрические сверлильные машины ИЭ-1008 и ИЭ-Ш13 (рис. 25) предназначены для сверления отверстий в металле с пределом прочности при растяжении до 450 МП а.

Рис. 25. Электрическая сверлильная машина ИЭ-1013

1 — шпиндель, 2 — специальная гайка, 5—шарикоподшипники, 4 — втулка, 6 — корпус редуктора, 7 — блок шестерен, 8 — промежуточный щит, 9 — электродвигатель, 10 — ручка в сборе, 11 — выключатель, 12 — выводной кабель

Сверлильные машины представляют собой ручной переносной инструмент и состоят из электродвигателя 9, редуктора и рукояток с выключателем 11. Машины приводятся в действие однофазным коллекторным электродвигателем. Ротор электродвигателя вращается в двух подшипниках. Вращение ротора от нарезанной на его валу шестерни передается с помощью зубчатых колес шпинделю. Для закрепления инструмента или патрона шпиндель имеет внутренний или наружный конус.

Подшипники и шестерни электрической сверлильной машины периодически смазывают.

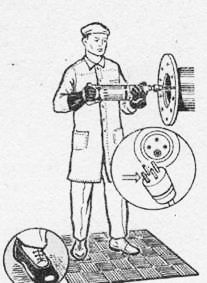

Электрические сверлильные машины присоединяются к сети напряжением 127 и 220 В. Работа должна производиться на резиновом коврике, а на руки работающего надеты резиновые перчатки.

Перед работой сверлильную машину пускают вхолостую, затем в намеченный центр отверстия устанавливают сверло, при этом машину удерживают за ручки. На сверло нажимают, надавливая грудью на нагрудник машины. Нажимать надо равномерно. При сильном нажиме электродвигатель перегревается. Если сверло заело и электродвигатель остановился, необходимо сразу же выключить сверлильную машину, в противном случае может перегореть обмотка электродвигателя. При работе сверлильной машины во избежание поражения электрическим током корпус электродвигателя необходимо заземлить.

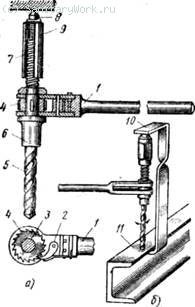

Рис. 26.Трещотка (а) и работа ею (б):

1 — рукоятка, 2 — собачка, 3 — шпиндель, 4 — храповое колесо, 5 — спиральное сверло, 6 — патрон, 7 — верхняя часть шпинделя с резьбой, 8 — центр гайки, 9 — длинная гайка, 10 — скоба, 11- балка

Трещотка (рис. 26, а) состоит из шпинделя 3 с храповым колесом 4 и рукоятки 1, на которой укреплена собачка 2. На верхней части шпинделя 7 нарезана резьба, на которую навинчена длинная гайка 9 со стальным центром 8. На нижней части шпинделя имеется патрон 6 с квадратным отверстием, в которое вставляют хвостовик спирального сверла 5. С помощью скобы 10 трещотку укрепляют на просверливаемой детали, например на балке 11 (рис. 26,6), и в намеченный центр отверстия устанавливают сверло. При повороте рукоятки слева направо храповик упирается в зуб храпового колеса и вращает его вместе со шпинделем и сверлом. При повороте рукоятки в обратную сторону до первоначального положения храповик

только скользит по храповому колесу. Таким образом, при повороте рукоятки вправо и влево сверло вращается только в одну сторону. Во время вращения рукоятки вправо гайка нажимает на скобу и сверло подается на металл.

Для механизированного сверления отверстий служат приводные сверлильные станки 2121, 2135.

В слесарных мастерских сверление производится в основном на сверлильных станках. В тех случаях, когда деталь невозможно установить на станок или когда отверстия расположены в труднодоступных местах, сверление ведут при помощи ручных дрелей, коловоротов, трещоток, электрических и пневматических машинок.

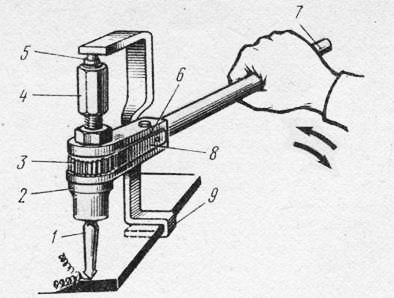

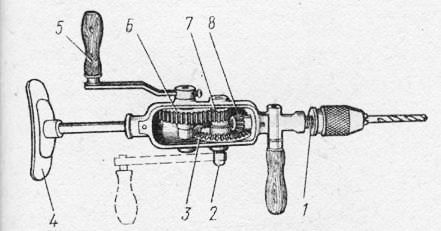

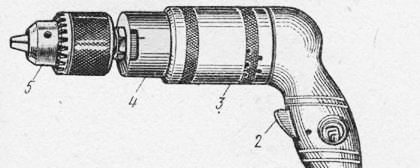

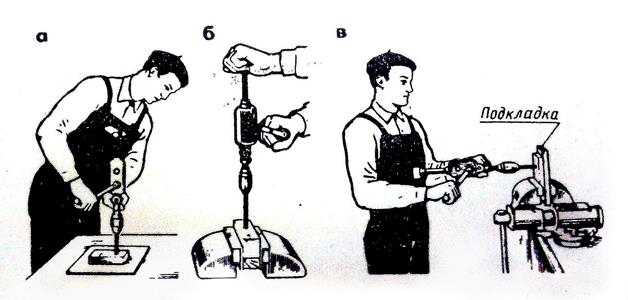

Ручная дрель (рис. 161, а) применяется для сверления отверстий диаметром до 10 мм.

Рис. 161. Ручное сверление:

а — ручная дрель; 1 — шпиндель, 2 — вал; 3, 8 — конические зубчатые колеса, 4 — упор, 5 — рукоятка. 6, 7 — цилиндрические зубчатые колеса; б — прием сверления при низком расположении детали; в — прием сверления детали, расположенной на высокой подставке; е — прием сверления прн вертикальном расположении детали

На шпинделе 1 установлено коническое зубчатое колесо 8, которое может соединяться с коническим колесом 3. В этом случае при вращении вала 2 шпиндель 1 получает одно число оборотов, а при соединении зубчатого колеса 7 с зубчатым колесом 6 и вращении рукоятки 5 шпиндель будет иметь другое число оборотов; поэтому эта дрель называется двухскоростной.

При сверлении дрелью необходимо следить, чтобы сверло располагалось перпендикулярно поверхности детали, поэтому надо периодически прерывать работу и проверять вертикальность отверстия.

К концу сверления сквозного отверстия нажим на дрель нужно уменьшать. При сильном нажиме остающийся тонкий слой металла продавливается, сверло застревает и может сломаться.

Трещотки применяются при сверлении отверстий большого диаметра — от 20 до 40 мм, а также при обработке детали в неудобных местах или в тех случаях, когда нельзя применять сверлильный станок или электрическую сверлильную машину.

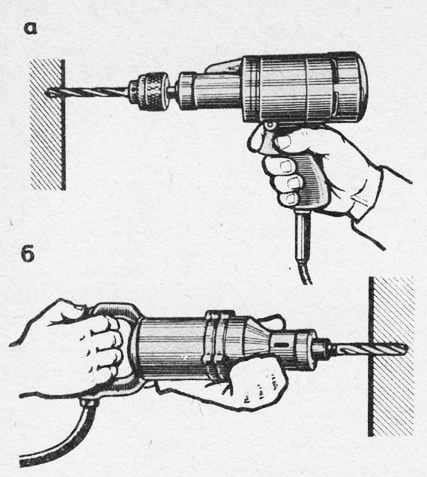

- а) легкого типа, предназначенные для сверления отверстий диаметром до 8—9 мм. Корпус таких машинок обычно имеет форму пистолета;

- б) среднего типа, обычно имеющие одну замкнутую рукоятку на задней части корпуса; используются для сверления отверстий диаметром до 15 мм;

- в) тяжелого типа, обычно имеющие две рукоятки на корпусе или две рукоятки и грудной упор. Такие машинки применяют для сверления в стальных деталях отверстий диаметром до 20—30 мм;

- г) угловые, применяемые для сверления отверстий в труднодоступных местах.

Ручные сверлильные электрические машины (рис. 162) могут работать как от сети постоянного, так и переменного тока напряжением в 127; 220 и 36 в.

Рис 162. Ручная сверлильная электрическая машинка

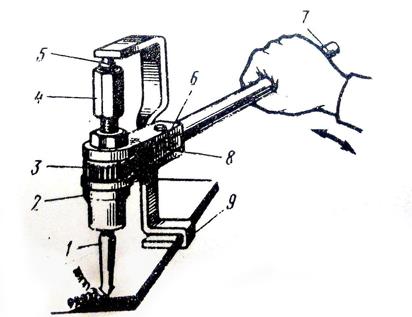

В алюминиевый корпус 5 вмонтирован электродвигатель; на конце вала 1 электродвигателя имеется коническое отверстие, в которое вставляется сверло б или патрон. Удерживают ручную сверлильную электрическую машину во время работы обеими руками за рукоятки 3, жестко соединенные с корпусом, и устанавливают ее так, чтобы центр сверла точно совпадал с намеченным центром будущего отверстия; затем нажимают на специальный упор 4, расположенный в верхней части корпуса, и кнопкой 2, помещенной в рукоятке 3, включают электродвигатель. Сверлильные машины могут быть использованы в качестве сверлильной установки (рис. 163). В этом случае сверлильная машина 2 закрепляется на стойке 4, снабженной поднимающимся вверх и вниз столом 1, на котором закрепляется деталь. Подача на сверло производится рычагом 3.

Рис. 163. Сверлильная электрическая установка

При сборочных работах для удобства и облегчения пользования ручные сверлильные электрические машины укрепляют на подвесках, представляющих собой легкие двух- или четырехколесные тележки, установленные на монорельсе. Монорельс располагают над рабочим местом.

Высокочастотные электрические сверлильные машины И-53 (рис. 164) напряжением 36 и 220 в обеспечивают безопасность работы, скорость вращения шпинделя до 1300 об/мин. Их применяют для сверления отверстий диаметром 5—8 мм.

Рис. 164. Высокочастотная сверлильная машина

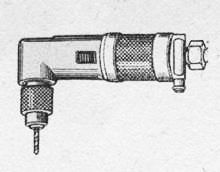

На рис. 165, а показана угловая сверлильная машина. Применяются также ручные электрические машины для одновременного сверления двух и более отверстий (рис. 165, б).

Рис. 165. Электрическая сверлильная машина

с угловой насадкой (а), многошпиндельная сверлильная машина (б)

- работать только в резиновых перчатках и калошах: при отсутствии калош под ноги необходимо подкладывать резиновый коврик. Корпус ручных сверлильных электрических машин должен быть заземлен (рис. 166);

- перед включением ручной сверлильной электрической машины необходимо сначала убедиться в исправности проводки и изоляции и соответствует ли напряжение в сети напряжению, на которое рассчитана данная сверлильная машина;

- выключение ручной сверлильной электрической машины можно производить только при вынутом из просверленного отверстия сверла, так же как и вынимать сверло из патрона можно только после выключения сверлильной машины.

Ручные сверлильные пневматические машины по сравнению с электрическими имеют небольшие размеры и вес. Привод ручной сверлильной пневматической машины допускает плавное регулирование числа оборотов при нажиме на пусковой крючок. При перегрузке машина автоматически останавливается, чем предотвращается поломка сверла; перегрузка сверлильной электрической машины приводит к перегоранию ее обмотки, т. е. к порче машины

Для сверления отверстий в деталях, изготовленных из алюминиевых и магниевых сплавов и мягких сталей, применяются ручные сверлильные пневматические машины со скоростью вращения шпинделя до 3500 об/мин, а для сверления отверстий в деталях из легированных сталей применяются пневматические машины со скоростью вращения шпинделя до 1000 о б/мин.

На рис. 167 показана ручная сверлильная пневматическая машина Д-2. Эта машина весит 1,8 кг, скорость вращения шпинделя 2500 об/мин при давлении воздуха в сети в 5 атм.

Рис. 167. Ручная пневматическая сверлильная машина Д-2:

1 — рукоятка, 2 — курок, 3 — корпус машины, 4 — корпус шпинделя, 5 — трехкулачковый патрон, б — штуцер для присоединения шланга

Пневмодвигатель машины Д-2 роторного типа. Ротор расположен в статоре эксцентрично и образует при этом серповидную камеру. Сжатый воздух поступает в камеру между ротором и статором и давит на рабочие лопатки, заставляя ротор вращаться.

При давлении воздуха в сети в 5 am ротор вращается со скоростью 12 000 об/мин, а редуктор понижает скорость вращения до 2500 об/мин.

С помощью удлиненных угловых и кондукторных насадок, закрепляемых на корпусе машины, можно производить сверление в труднодоступных местах.

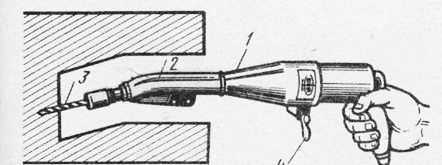

На рис. 168 показана пневматическая сверлилка РС-8 с насадкой, расположенной под углом 20°. Корпус 1 этой насадки закрепляется на сверлилке барашком 4. В трубке 2 насадки размещен шарнирный вал, который вращает цанговую оправку со сверлом 3.

Рис. 168. Пневматическая машина PC с угловой насадкой:

1 — корпус, 2 — трубка, 3 — сверло, 4 — барашек

Ручное и механизированное сверление

Ручное и механизированное сверление

Сверление производится в основном на сверлильных станках. В тех случаях когда деталь невозможно установить на станок или когда отверстия расположены в труднодоступных местах, сверление ведут с помощью коловоротов, трещоток, ручных сверлильных машинок, электрических и ‘ пневматических ручных сверлильных машинок.

Трещотка применяется для сверления вручную отверстий больших диаметров до 30 мм, а также при обработке деталей в неудобных местах, когда нельзя применять сверлильный станок, электрическую или пневматическую сверлильную машинку.

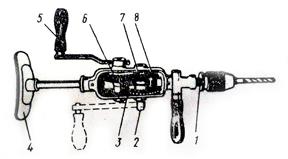

Трещотка имеет шпиндель, который входит в вилку рукоятки. На одном конце шпинделя имеется отверстие для закрепления сверла, на другом — нарезана прямоугольная резьба, на которую навертывается длинная гайка, заканчивающаяся центром. Для сверления с помощью трещотки применяют скобу, позволяющую установить трещотку в определенном положении. Вращательное движение осуществляется храповым колесом, наглухо закрепляемым на шпинделе. Собачка при повороте рукоятки на небольшой частоту вращения, а при соединении зубчатого колеса с зубчатым колесом и вращении рукоятки шпиндель будет иметь другую частоту вращения, поэтому эта дрель называется двухскоростной. Сверление ручной дрелью выполняют на низких и высоких подставках, а также с зажимом деталей в тисках. Приемы держания дрели при этом различны.

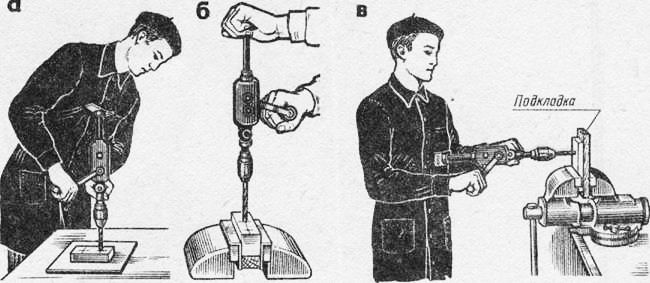

Сверление на низкой подставке отверстия диаметром 6—10 мм требует значительно меньшего давления на дрель, чем сверление на высокой подставке. При сверлении на низкой подставке дрель держат правой рукой за рукоятку вращения, левой — за неподвижную рукоятку, а грудью упираются в нагрудник. Рукоятку вращают плавно, без рывков. Дрель держат строго вертикально, без качания, иначе сверло может сломаться.

Сверление на высокой подставке отверстия диаметром 2 — 4 мм, как правило, выполняют на верстаке и в отличие от сверления на низкой подставке нажимают на дрель не грудью, а левой рукой, которой берут за нагрудник, а правой рукой — за рукоятку вращения. Слегка нажимая на нагрудник, выполняют пробное засверливание. Если отверстие размещено правильно, усиливают нажим левой рукой на нагрудник и продолжают сверлить до конца. При этом не допускают покачивания инструмента, чтобы не поломать сверла.

Рис. 3. Сверление ручной дрелью: а — на низкой подставке, б — на высокой подставке в тисках, в — в тисках при горизонтальном положении дрели

Чередуя поворот рукоятки на 1/3 —1/4 оборота то в одну, то в другую сторону, осуществляют вращение шпинделя, который поворачивается только в одну сторону. В связи с тем что рукоятка имеет достаточную длину (300 — 400 мм), в значительной мере облегчается усилие рабочего движения. Величина подачи на один оборот сверла составляет 0,1 мм.

Ручная дрель (рис. 2) применяется для сверления отверстий диаметром до 10 мм. На шпинделе установлено коническое зубчатое колесо, которое может соединяться с коническим колесом. В этом случае при вращении вала рукояткой шпиндель получает одну

Сверление деталей, зажатых в тисках в вертикальном положении (рис. 3, в), является очень сложным, особенно в самом начале работы — сверло выходит из кернового углубления при малейшем ослаблении нажима или перекосе дрели. Деталь зажимают в тисках так, чтобы границы отверстия были расположены выше губок тисков более чем на половину диаметра патрона. Дрель держат в горизонтальном положении левой рукой за неподвижную рукоятку, а правой рукой за рукоятку вращения, выполняют пробное засверливание, вращая плавно рукоятку. При выходе сверла ослабляют нажим и уменьшают частоту вращения.

Ручные сверлильные электрические машины применяют при монтажных, сборочных и ремонтных работах для сверления и развертывания отверстий. Они бывают:

патрон. Удерживают ручную сверлильную электрическую машину во время работы обеими руками за рукоятки, жестко соединенные с корпусом, и устанавливают так, чтобы центр сверла точно совпадал с намеченным центром будущего отверстия; затем нажимают на специальный упор, расположенный в верхней части корпуса, и кнопкой, помещенной в рукоятке, включают электродвигатель.

Сверлильные машины изготовляют двух типов:

– прямые — с расположением оси шпинделя соосно или параллельно оси двигателя;

– угловые — с расположением оси шпинделя под углом к оси двигателя.

По направлению вращения машины изготовляют с односторонним направлением вращения и реверсивные.

Угловые машины применяют для сверления отверстий в труднодоступных местах.

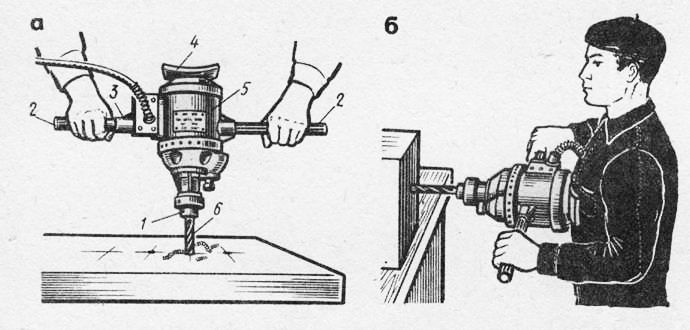

Ручные сверлильные электрические машины независимо от типа и мощности состоят из трех основных частей: электродвигателя с рабочим напряжением 220 или 36 В, зубчатой передачи и шпинделя.

Рис. 5. Ручная элект-р ическая свер-л ильная машина тяжелого типа: а — вертикальное сверление, б — горизонтальное сверление

Из машин легкого типа наиболее распространенной является сверлильная машина И-90 (рис. 4, а).

Электродвигатель универсальный коллекторный, работает на переменном или постоянном токе нормальной частоты напряжением 220 В;

среднего типа (рис. 4, 6), обычно имеющие одну замкнутую рукоятку на задней части корпуса; используют для сверления отверстий диаметром до 15 мм;

тяжелого типа обычно имеющие две рукоятки на корпусе или две рукоятки и грудной упор. Такие машины применяют для сверления в стальных деталях отверстий диаметром до 20 — 30 мм.

Меры предосторожности при работе ручными электрическими машинами: – работать только в резиновых перчатках и калошах;

– при отсутствии калош под ноги необходимо подкладывать резиновый коврик. Корпус ручных сверлильных электрических машин должен быть заземлен;

– перед включением ручной сверлильной электрической машины необходимо сначала убедиться в исправности проводки и изоляции и в том, соответствует ли напряжение в сети напряжению, на которое рассчитана данная машина;

– включать ручную сверлильную электрическую машину только при вынутом из просверленного отверстия сверле, а вынимать сверло из патрона только после выключения сверлильной машины;

– периодически наблюдать за работой щеток электродвигателя машины. Шетки должны быть хорошо прошлифованы (при нормальной работе не искрят);

-при остановке машины, появлении искрения или запаха не разбирать машину на месте, а заменить ее годной из инструментальной кладовой.

Машины сверлильные пневматические ручные по сравнению с электрическими имеют небольшие размеры и массу. Привод этой пневматической машины допускает плавное регулирование частоты вращения при нажиме на пусковой курок. При перегрузке машина автоматически останавливается, чем предотвращается поломка сверла, в то время как перегрузка сверлильной электрической машины приводит к перегоранию ее обмотки, т. е. к порче машины.

Для сверления отверстий в деталях, изготовленных из алюминиевых и магниевых сплавов и мягких сталей, применяются машины сверлильные пневматические ручные с частотой вращения шпинделя до 3500 об/мин, а для сверления отверстий в деталях из легированных сталей — с частотой вращения шпинделя до 1000 об/мин.

Рис. 8. Машина сверлильная пневматическая Д-2: 1 — рукоятка, 2 — курок, 3 — корпус пневмодви-гетеля, 4 — корпус шпинделя, 5 — трехкулачко-вый патрон, 6 — штуцер

На рис. 8 показана ручная сверлильная пневматическая машина Д-2. Это машина массой 1,8 кг, с частотой вращения шпинделя 2500 об/мин при давлении воздуха 5 кгс/см2. Пневмодвигатель машины Д-2 роторного типа. Ротор расположен в статоре эксцентрично и образует при этом серповидную камеру. Сжатый воздух поступает в камеру между ротором и статором и давит на рабочие лопатки, заставляя ротор вращаться.

С помощью удлиненных угловых и кондукторных насадок, закрепляемых на корпусе машины, можно производить сверление в труднодоступных местах.

Пневматическая сверлильная машина РС-8 имеет насадку (рис. 9), расположенную под углом 20°. Корпус этой насадки закрепляют на машине барашком. В трубке насадки размещен шарнирный вал, который вращает цанговую оправку со сверлом.

Рис. 11. Подвеска механизированного инструмента: а — на пружине, б, в — на тросе с противовесом; 1 — корпус, 2 — трос

Устройства для крепления и подвешивания механизированного инструмента. Возможности использования электрических и пневматических сверлильных машин значительно расширяются при условии применения несложных приспособлений.

Сверлильные машины могут быть использованы в качестве сверлильной установки. В этом случае сверлильную машину закрепляют на стойке, снабженной поворотным перемещающимся вверх и вниз столом, на котором закрепляют деталь. Подача на сверло производится рычагом.

На сборочных работах для удобства и облегчения пользования ручные сверлильные электрические машины укрепляют на подвесках, представляющих собой легкие двух- или четырехколесные тележки, установленные на монорельсе над рабочим местом.

Чтобы машина не мешала рабочему в то время, когда он не пользуется ею, машину подвешивают на рабочем месте на спиральной пружине, на тросе с противовесом.

Сверление производится в основном на сверлильных станках. В тех случаях, когда деталь невозможно установить на станок или когда отверстия расположены в труднодоступных местах, сверление ведут при помощи коловоротов, трещоток, ручных сверлильных машинок, электрических и пневматических ручных сверлильных машинок.

Трещотка применяется для сверления вручную отверстий больших диаметров до 30 мм, а также при обработке деталей в неудобных местах, когда нельзя применять сверлильный станок, электрическую или пневматическую сверлильную машинку.

Ручная дрель применяется для сверления отверстий диаметром до 10 мм. Сверление ручной дрелью выполняют на низких и высоких подставках, а также с зажимом деталей в тисках.

Ручные сверлильные электрические машины применяют при монтажных, сборочных и ремонтных работах для сверления и развертывания отверстий. Они бывают:

- легкого типа, предназначенные для сверления отверстий диаметром до 8 - 9 мм. Корпус таких машинок обычно имеет форму пистолета.

- среднего типа, обычно имеющие одну замкнутую рукоятку на задней части корпуса; используют для сверления отверстий диаметром до 15 мм;

- тяжелого типа обычно имеющие две рукоятки на корпусе или две рукоятки и грудной упор. Такие машины применяют для сверления в стальных деталях отверстий диаметром до 20 - 30 мм.

Ручные сверлильные электрические машины независимо от типа и мощности состоят из трех основных частей: электродвигателя с рабочим напряжением 220 или 36 В, зубчатой передачи и шпинделя.

Зенкерование.

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, или предварительно просверленных с целью увеличения диаметра, улучшения качества их поверхности, повышения точности (уменьшения конусности, овальности, разбивки).

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после сверления оставляют припуск под зенкерование).

Зенкерование обеспечивает точность обработки отверстий в пределах 8 - 13 квалитетов, шероховатость обработанной поверхности в пределах 4 - 6-го классов.

Зенкерование - операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5 - 3 раза больше, чем при сверлении.

Инструментом, которым выполняют зенкерование, является зенкер (рисунок 19), который, как и сверло, закрепляют в коническом отверстии шпинделя станка, и работает так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное - вдоль оси отверстия.

По внешнему виду цельный зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3 - 4) и. спиральных канавок.

Три-четыре режущие кромки лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение высокой точности.

Рисунок 19 – Зенкер: 1 - рабочая часть, 2 - режущая часть, 3 - направляющая часть, 4 - шейка, 5 - хвостовик, 6 - лапка

При зенкеровании стружку удаляют сильной струей сжатого воздуха или воды, или перевертывая деталь, если она не тяжелая. При зенкеровании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией.

Для получения правильного и чистого отверстия припуски на зенкерование должны составлять: для зенкеров диаметром до 25 мм - 1 мм, для зенкеров диаметром от 26 до 35 мм - 1,5 мм, для зенкерования зенкерами диаметром от 35 до 45 мм - 2 мм.

Зенкование.

Зенкование - это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклепок.

Основной особенностью зенковок (рисунок 20) по сравнению с зенкерами является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие.

Рисунок 20 – Зенковки: а - с постоянной направляющей и цилиндрическим хвостовиком, б - со сменной направляющей и коническим хвостовиком, в - углы зенковки, г - конические зенковки,

Развертывание отверстий производят на сверлильных и токарных станках или вручную. Развертки, применяемые для ручного развертывания, называются ручными, а для станочного развертывания - машинными. Машинные развертки имеют более короткую рабочую часть.

Ручные цилиндрические развертки применяют для развертывания отверстий диаметром от 3 до 60 мм. По степени точности они разделяются по номерам 1, 2 и 3.

Рисунок 21 – Развертки: а - ручная, б - машинная, в - коническая

Рисунок 22 – Ручная развертка

Понятие о резьбе.

Наиболее распространенными соединениями деталей машин являются резьбовые. Широкое применение резьбовых соединений в машинах, механизмах объясняется простотой и надежностью этого вида креплений, удобством регулирования затяжки, а также возможностью разборки и повторной сборки без замены детали.

Нарезанием резьбы называется образование резьбы снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей.

Резьба бывает двух видов: наружная и внутренняя. Стержень с наружной резьбой называется винтом (рисунок 23, а), деталь с внутренней резьбой - гайкой (рисунок 23, б).

Эти виды резьбы изготовляют на станках и ручным способом. Ниже рассматривается изготовление резьб ручным способом.

Рисунок 23 – Детали с резьбой: а - наружной (болт), б - внутренней (гайка)

В зависимости от направления подъема витков на цилиндрической поверхности винтовая линия (резьба) может быть правой и левой. В машиностроении чаще применяют правые резьбы.

Основные элементы резьбы

У всякой резьбы различают следующие основные элементы: профиль резьбы, угол профиля, высоту профиля, шаг резьбы, наружный диаметр, средний и внутренний диаметры резьбы.

Профиль резьбы (рисунок 24) рассматривается в сечении, проходящем через ось болта или гайки.

Ниткой (витком) называется часть резьбы, образуемой при одном полном обороте профиля.

Угол профиля φ - угол между боковыми сторонами (гранями) профиля резьбы, измеряемый в плоскости, проходящей через ось болта. В метрической резьбе этот угол равен 60°, в дюймовой - 55°.

Шаг резьбы Р - расстояние между параллельными сторонами или вершинами двух рядом лежащих витков, измеренное вдоль оси резьбы.

Рисунок 25 – Элементы резьбы шага дается число ниток (витков) на длине одного дюйма

Высота профиля (глубина резьбы) d - расстояние от вершины резьбы до основания профиля, измеряемое перпендикулярно к оси болта.

Наружный диаметр резьбы d1 - диаметр цилиндра, описанного около резьбовой поверхности. Наружный диаметр измеряется у болтов по вершинам профиля резьбы, у гаек по впадинам.

Внутренний диаметр d2 - диаметр цилиндра, вписанного в резьбовую поверхность. Внутренний диаметр измеряется-у болтов по впадинам, у гаек по вершинам резьбы. Средний диаметр d2 - диаметр цилиндра, соосного с резьбой, образующие которого делятся боковыми сторонами профиля на равные отрезки.

Профили резьб. Профиль резьбы зависит от формы режущей части инструмента, при помощи которого нарезается резьба. Чаще всего применяется цилиндрическая треугольная резьба (пилообразная) (рисунок 26, а), обычно ее называют крепежной; такую резьбу нарезают на крепежных деталях, например на шпильках, болтах и гайках.

Помимо цилиндрических треугольных резьб бывают конические треугольные, которые дают возможность получить плотное соединение, такие резьбы встречаются на конических пробках, в арматуре, иногда в масленках.

Рисунок 26 – Профили и элементы резьб: а - цилиндрическая треугольная, б - прямоугольная, в - трапецеидальная, г - упорная, д - круглая

Трапецеидальная резьба ленточная (рисунок 26, в) имеет сечение в форме трапеции с углом профиля 30°. У нее малый коэффициент трения, а потому применяется эта резьба для передачи движения или больших усилий: в металлорежущих станках (ходовые винты), домкратах, прессах и т. п. Витки этой резьбы имеют большое сечение у основания, что обеспечивает высокую прочность ее и удобство при нарезании. Основные элементы трапецеидальной резьбы стандартизованы.

Упорная резьба (рисунок 26, г) имеет профиль в виде неравнобокой трапеции с рабочим углом при вершине 30°. Основания витков закруглены, что обеспечивает в опасном сечении прочный профиль. Поэтому данная резьба применяется в тех случаях, когда винт должен передавать большое одностороннее усилие (в винтовых прессах, домкратах и т. п.).

Круглая резьба (рисунок 26, д) имеет профиль, образованный двумя дугами, сопряженными с небольшими прямолинейными участками, и углом 30°; в машиностроении используется редко. Применяется в соединениях, подвергающихся сильному износу, в загрязненной среде (арматура пожарных трубопроводов, вагонные стяжки, крюки грузоподъемных машин и т. п.). Эта резьба не стандартизована.

По числу ниток резьбы разделяют на одноходовые (однозаходные) и многоходовые (многозаходные).

Группы красителей для волос: В индустрии красоты колористами все красители для волос принято разделять на четыре группы.

Сверление осуществляется в основном на сверлильных станках. В тех случаях, когда деталь невозможно установить на станок или когда отверстия расположены в труднодоступных местах, сверление ведут с помощью коловорота, трещоток, дрелей, ручных электрических и пневматических сверлильных машинок.

Трещотка применяется для ручного сверления отверстий больших диаметров (до 30мм), а так же для сверления отверстий в неудобных местах, когда нельзя применять сверлильный станок, электрическую или пневматическую сверлильную машинку.

Трещотка имеет шпиндель 2 (рис.9.4), который входит в вилку 6 рукоятки 7. На одном конце шпинделя имеется отверстие для закрепления сверла 1, на другом нарезана прямоугольная резьба, на которую навертывается длинная гайка 4, заканчивающаяся центром 5. Для сверления с помощью трещотки применяют скобу 9, позволяющую установить трещотку в определенном положении. Вращательное движение осуществляется храповым колесом 3, наглухо закрепляемым на шпинделе.

Рисунок 9.4. Трещотка

Собачка 8 при повороте рукоятки на небольшой угол упирается в зуб храпового колеса и поворачивает его, а вместе с ним и шпиндель на тот же угол. Пружина все время поджимает собачку к храповому колесу.

Чередуя поворот рукоятки на ⅓…⅟ 4 оборота то в одну сторону, то в другую сторону, осуществляют вращение шпинделя, который поворачивается только в одну сторону. В связи с тем, что рукоятка имеет достаточную длину (300…400 мм), в значительной мере облегчается усилие рабочего движения. Подача на один оборот сверла составляет 0,1 мм.

Ручная дрель (рис. 9.5) применяется для сверления отверстий диаметром до 10мм. На шпинделе 1 установлено коническое зубчатое колесо которое может соединяться с коническим колесом 8. В этом случае при вращении вала 2 рукояткой шпиндель 1 получает одну частоту вращения, а при соединении зубчатого колеса 7 с зубчатым колесом 6 и вращении рукоятки 5 – другую, поэтому такая дрель называется двухскоростной. Сверление ручной дрелью выполняют на низких и высоких подставках, а так же с зажимом деталей в тисках. Приемы держания дрели при этом различны.

Рисунок 9.5. Ручная дрель:

Сверление на низкой подставке отверстия Ø 6…10 мм требует значительно меньшего давления на дрель, чем сверление на высокой подставке. При сверлении на низкой подставке ( рис. 9.6, а) дрель держат правой рукой за рукоятку вращения, левой – за неподвижную рукоятку, а грудью упираются в нагрудник. Рукоятку вращают плавно, без рывков. Дрель держат строго вертикально, без качания, иначе сверло может сломаться.

Сверление на высокой подставке отверстия Ø2…4 мм (рис. 9.6, б), как правило, выполняют на верстаке и в отличие от сверления на низкой подставке нажимают на дрель не грудью, а левой рукой, которой берут за нагрудник; правой рукой удерживают рукоятку вращения. Слегка нажимая на нагрудник, выполняют пробное засверливание. Если отверстие размещено правильно, усиливают нажим левой рукой на нагрудник и продолжают сверлить до конца. При этом не допускают покачивания инструмента, чтобы не сломать сверло.

Рисунок 9.6. Сверление ручной дрелью:

а - на низкой подставке, б - на высокой подставке в тисках, в - в тисках при помощи горизонтальном положении дрели

Сверление деталей, зажатых в тисках в вертикальном положении, при горизонтальном положении дрели (рис. 9.6, в) является очень сложным, особенно в самом начале работы – сверло выходит из кернового углубления при малейшем ослаблении нажима или перекосе дрели. Деталь зажимают в тисках так, чтобы границы отверстия были расположены выше губок тисков более чем на половину диаметра патрона. Дрель держат в горизонтальном положении левой рукой за неподвижную рукоятку, а правой рукой – за рукоятку вращения и выполняют пробное засверливание, плавно вращая рукоятку. При выходе сверла ослабляют нажим и уменьшают частоту вращения.

Ручные сверлильные электрические машины применяют при монтажных, сборочных и ремонтных работах для сверления и развертывания отверстий. Они бывают трех типов.

Машины легкого типа предназначены для сверления отверстий Ø 8…9 мм. Корпус таких машин обычно имеет форму пистолета.

Машины среднего типа, обычно имеющие одну замкнутую рукоятку на задней части корпуса, используют для сверления отверстий диаметром до 15 мм.

Машины тяжелого типа, имеющие обычно две рукоятки на корпусе или две рукоятки и грудной упор, применяют для вертикального и горизонтального сверления в стальных деталях отверстий Ø20…80 мм.

Безопасность труда. При работе ручными электрическими машинами необходимо выполнять следующие требования безопасности:

- работать только в резиновых перчатках и калошах; при отсутствии калош под ноги необходимо подкладывать резиновый коврик; корпус ручных сверлильных электрических машин должен быть заземлен;

- перед включением ручной сверлильной электрической машины необходимо сначала убедиться в исправности проводки и изоляции, а так же в том, соответствует ли напряжение в сети напряжению, на которое рассчитана данная машина;

- включать ручную сверлильную электрическую машину только при вынутом из просверленного отверстия сверле, а вынимать сверло из патрона только после выключения сверлильной машины;

- периодически наблюдать за работой щеток электродвигателя машины; щетки должны быть хорошо прошлифованы (при нормальной работе не искрят).

Сверлильные станки

На сверлильных станках могут быть выполнены следующие работы:

- сверление сквозных и глухих отверстий;

- зенкерование, позволяющее получить более высокий квалитет и меньшую шероховатость поверхности отверстий по сравнению со сверлением;

- растачивание отверстий, осуществляемое резцом на сверлильном станке;

- зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок;

- развертывание отверстий, применяемое для получения необходимых точности и шероховатости;

- выглаживание, производимое специальными роликовыми оправками, или развальцовывание, имеющее назначение уплотнения – сглаживания гребешков на поверхности отверстия после развертывания деталей из дюралюминия, электрона и др.;

- нарезание внутренней резьбы метчиком;

- цекование – подрезание торцов наружных и внутренних приливов и бобышек.

Этими видами работ не исчерпываются возможности сверлильных станков, на которых выполняют и другие операции.

Сверлильные станки делятся на три группы – универсальные (общего назначения), специализированные и специальные.

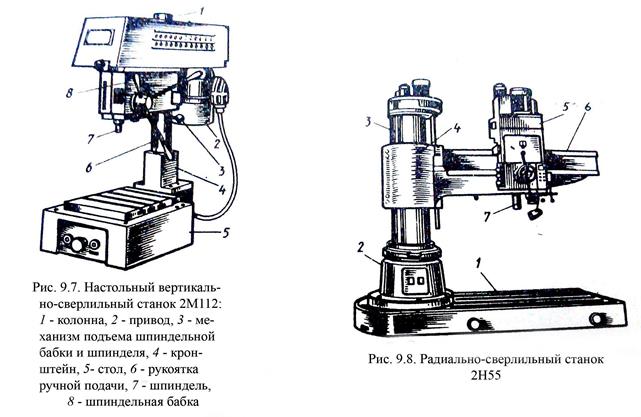

Универсальные сверлильные станки. К универсальным относятся вертикально- и радиально-сверлильные станки. У вертикально-сверлильных станков шпиндель расположен вертикально. Одной из разновидностей вертикально-сверлильных станков являются настольные вертикально-сверлильные станки.

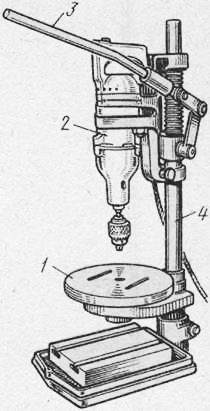

Настольный вертикально-сверлильный станок 2М112 (рис.9.7) предназначен для сверления отверстий диаметром не более 12 мм в небольших деталях. Ручная подача шпинделя осуществляется вращением рукоятки 6. На переключателе имеются надписи “Влево”, “0”, “Вправо”. Для осуществления правого или левого вращения рычажок барабанного переключателя поворачивают в соответствующее положение.

Радиально-сверлильный станок 2Н55 (рис. 9.8) предназначен для обработки отверстий главным образом в средних корпусных деталях. На станке можно выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции.

Перед работой смазывают все трущиеся части станка и заливают масло в масленки.

Во время работы проверяют рукой степень нагрева подшипников. Во избежание несчастного случая перед проверкой электродвигатель выключают и проверку осуществляют при неработающей ременной или зубчатой передаче.

По окончании работы стол станка и его пазы тщательно очищают от грязи и стружки, протирают и смазывают тонким слоем масла.

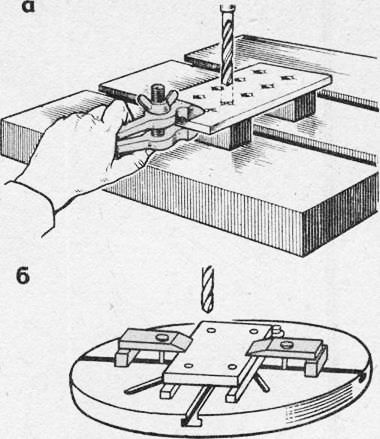

Для обеспечения точности при сверлении все детали, за исключением очень тяжелых, прочно закрепляют на столе сверлильного станка. Для установки и закрепления обрабатываемых деталей на столе сверлильного станка применяют различные приспособления, наиболее распространенными из которых являются прихваты с болтами, машинные тиски (винтовые, эксцентриковые и пневматические), призмы, опоры, угольники, кондукторы, специальные приспособления.

Крепежные прихваты применяют четырех видов – пальцевые, вилкообразные, плиточные и изогнутые. Для надежного крепления небольших деталей достаточно одного прихвата, а для крепления больших деталей требуется два или несколько прихватов.

Крепежные болты. В столах всех сверлильных станков имеются Т-образные пазы, в которые вставляют болты для крепления приспособлений.

При различных работах применяют болты разных видов. Для обычного крепления применяют болты с квадратной головкой, которые вставляют с конца Т-образного паза. Болты с Т-образной головкой можно вставить в любое место паза, а затем повернуть на 90˚.

Подготовка к сверлению

При сверлении с помощью электрической дрели необходимо убедиться в её исправности и соответствия патрона диаметру используемого сверла. Вставить сверло хвостовиком в патрон и плотно зажать с помощью зажимного ключа. Провести контрольное холостое включение дрели и убедиться в отсутствии биения. Если сверло “бьет”, его необходимо вынуть из патрона, отключив дрель от сети, и закрепить заново, обращая особое внимание на центровку. Перед сверлением глухого отверстия использовать приспособление, обеспечивающее подачу сверла до нужной глубины.

При сверлении на станке режущий инструмент закрепляют в конусном отверстии шпинделя или сверлильном патроне. Заготовку закрепляют на столе станка способами в зависимости от ее размеров, конфигурации. Мелкие детали при сверлении в них отверстий диаметром до 10 мм можно закрепить в ручных тисках или поддерживать плоскогубцами.

Сверла с цилиндрическим хвостовиком крепятся в трехкулачковом или цанговом патроне. При вращении обоймы специальным ключом по часовой стрелке кулачки постепенно сходятся, опускаясь вниз (выхода из патрона) и зажимая хвостовик сверла. При вращении против часовой стрелки кулачки расходятся и освобождают сверло. Цанговые патроны для сверл небольшого диаметра используются в сверлильных станках и обеспечивают точное закрепление с помощью пружинной разрезной втулки-цанги.

Заточка сверл требует навыка, т.к. режущие кромки должны быть заточены идентично.

Сверло держат большим и указательным пальцами левой руки у режущей части, а правой рукой поддерживают хвостовик. Установив сверло на подручник заточного станка, подводят его к периферийной поверхности шлифовального круга так, чтобы режущие кромки были вверху. Поворачивая сверло правой рукой плавными дуговыми движениями справа налево и, слегка прижимая его к кругу, затачивают обе режущие кромки. После заточки сверла подвергают правке – снятию неровностей режущих кромок на шлифовальном круге с более мелкой зернистостью.

Читайте также: