Ремонт валов электрических машин кратко

Обновлено: 29.06.2024

Довольно частым явлением, возникающим в процессе эксплуатации электродвигателей, является повреждение валов. Наиболее сильно подвержены повреждениям различного рода валы электродвигателей, работающих с нарушением требований эксплуатации, например, при частых недопустимо высоких нагрузках. Однако в ряде случаев причиной возникновения неполадок могут быть механические факторы, такие, как высокая вибрация, проседание вала из-за износа подшипников и т.д. Характерными повреждениями, свойственными валам электродвигателей, являются выработка (износ) шеек вала, а также искривление и нарушение целостности элемента.

Ремонт посадочных поверхностей шеек вала

Более 50% повреждений валов электродвигателей приходится на выработку посадочных поверхностей шеек вала. Как правило, причиной данного явления становятся частые съёмы и посадки на вал разнообразных деталей, что приводи к образованию дефектов посадочных поверхностей.

В случае если выработка шеек вала небольшая, не превышающая 5% диаметра элемента, дефекты устраняются путём проточки вала на токарном станке. При большем размере повреждений на деформированные участки необходимо наплавить слой металла, после чего также необходима проточка.

Устранение искривления вала

Ремонт сломанного вала

Отломившиеся части вала можно компенсировать путём добавления новых частей, при этом при изготовлении новой части важно принимать в учёт необходимость наличия припуска для обработки. Соединение старой и новой частей может быть выполнено при помощи сварки встык, с предварительной обработкой соединяемых частей на конус, либо при помощи горячей посадки. При использовании второго метода одна из частей, подлежащих соединению, нагревается до температуры 200-300°©, после чего на ней вытачиваются отверстие и хвостик. Для увеличения прочности соединения можно дополнительно наложить на стык сварочный шов. Чтобы избежать искривлений вала при наращивании новой детали очень важно тщательно следить за уровнем нагрева частей вала, расположенных диаметрально.

Общие рекомендации по ремонту вала электродвигателя

Производить ремонт валов электродвигателей необходимо, учитывая характер повреждений. Так, мелкие дефекты шеек валов можно устранить при помощи промасленной наждачной бумаги или шлифовки по кругу на станке. При необходимости проточки важно учитывать, что диаметр шеек вала после проточки не должен уменьшиться более чем на 6% от первоначального диаметра.

При наличии трещин на корпусе вала, заваривать их можно только тогда, когда повреждения распространены вглубь элемента не более чем на 10%, в случае с поперечными трещинами – если длина их по окружности не превышает 10% длины окружности.

После проведённого ремонта обязательно нужно произвести балансировку вала, в сборе со всеми вращающимися элементами оборудования.

К основным повреждениям вала относятся риски и задиры на посадочных поверхностях, задиры в шпоночных пазах, изменение формы и размеров, уменьшение диаметров посадочных поверхностей под подшипник и сердечник, овальность и конусность посадочных поверхностей, поломка, забитые центральные отверстия.

Риски и задиры устраняют шлифовкой, если их общая площадь не превышает 4% от общей посадочной поверхности под подшипник и 10% — под муфту, шкив, шестерню или шпонку. Шлифовка производится бархатным напильником или шлифовальной наждачной бумагой, слегка смоченной маслом. Если размеры посадочных поверхностей выходят за размеры допусков, указанных на чертежах, или зона дефектов превышает установленные допуски, то дефекты устраняют одним из следующих методов: электродуговая наплавка, вибродуговая наплавка, газоплазменное напыление, электромеханический метод.

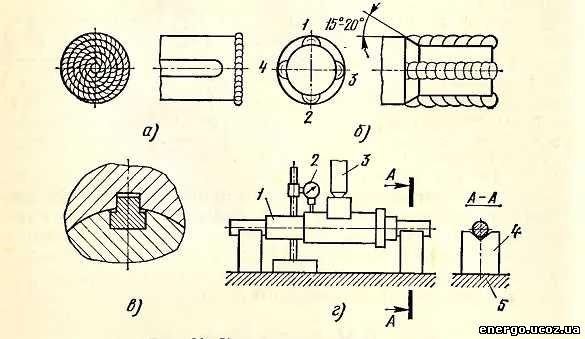

Ремонт с использованием электродуговой наплавки. Перед наплавкой уступы высотой 4 мм и более протачивают на конус под углом 15. 20°. Вал или ротор устанавливают сердечником на вращающиеся ролики и производят наплавку, накладывая швы в очередности, обозначенной цифрами на торце вала (рис. 15, а), которая обеспечивает минимальные деформации. При этом шов предыдущего слоя обстукивают молотком и зачищают проволочной щеткой. Полосы наплавленного металла должны выходить за пределы восстанавливаемой поверхности на 0,5. 0," и 1,0. 1,5 диаметра вала d. чередуясь через один. При наличии шпоночного паза на восстанавливаемой поверхности наплавку следует начинать с него. После наплавки проводят механическую обработку поверхности. Наплавку обычно производят электродами 342 или ОММ-5.

Центральные отверстия на торце вала восстанавливают следующим образом. Наплавку горца вала ведут от центра к периферии по спирали (рис. б). Затем на токарном станке обрабатывают торец, выдерживая общую длину вала, и засверливают центральные отверстия. При восстановлении центральных отверстий базой служит наружная поверхность сердечника ротора.

Восстановление валов электродуговой наплавкой:

а — посадочная поверхность; б — торец

Разработанный шпоночный паз восстанавливают электродуговой наплавкой с последующей механической обработкой. Если шпоночные пазы повреждены в валу и сердечнике, то следует сделать шпоночные пазы большего размера и поставить новую шпонку. Если поврежден один шпоночный паз, то его фрезеруют на больший размер и устанавливают ступенчатую шпонку или фрезеруют новый шпоночный паз со смещением его относительно старого на четверть окружности. Выбор способа ремонта зависит от возможностей ремонтного цеха.

Ремонт с использованием вибродуговой наплавки.

Автоматическую и полуавтоматическую вибродуговую наплавку открытой дугой в среде защитного газа применяют для восстановления цилиндрических деталей диаметром 8. 200 мм. Эта наплавка не требует сложного оборудования, обеспечивает высокую производительность и получение твердой поверхности без ее термообработки Вибродуговая наплавка является разновидностью электродуговой сварки и осуществляется электродом, вибрирующим с частотой 20. 100 Гц. Толщина наплавляемого слоя составляет 3. 5 мм.

Перед наплавкой поверхность вала должна быть очищена от загрязнений и масла, а шпоночные пазы — заделаны медными или графитовыми вставками, чтобы последние выступали над чистовой высотой наплавленного металла на 1 мм.

Деталь зажимается в патроне или центрах станка и вращается со скоростью 0,7. 4,0 об/мин, а сварочная (вибродуговая) головка перемещается вдоль этой детали со скоростью v„p. Перенос металла происходит небольшими каплями, что обеспечивает формирование плотных слоев наплавленного металла. Напряжение источника тока равно 14. 24 В, диаметр электродной проволоки d3 = 1,6 . 2,5 мм, сварочный ток — 100. 250 А. К месту наплавки подают охлаждающую жидкость, через которую в дугу вводят ионизирующие соли, поддерживающие стабильность ее горения.

Ремонт с использованием газоплазменного напыления используется при восстановлении цилиндрических поверхностей, имеющих сплошную выработку на глубину до 3 мм. При восстановлении валов поверхность предварительно подвергают механической обработке, обезжиривают, напыляют подслой (обеспечивает прочную связь основного металла с рабочим слоем покрытия и защиту основного металла от окисления), напыляют рабочий слой и подвергают его механической обработке.

В ЦКБ Союзэнергоремонт была разработана установка для нанесения покрытий на валы диаметром до 250 мм. Ремонтируемый ротор Г (рис.) одним концом вала зажимается в патрон 2, а другим опирается на регулируемую роликовую опору 8. Распылительная головка 5 газового металлизатора МГИ-4П располагается на суппорте станка. Проволока подается с катушки 4. а питание осуществляется от баллонов 1 с пропан-бутаном и кислородом.

Установка газоплазменного напыления:

1 — баллон; 2 — патрон; 3 — распылительная головка; 4 — катушка; 5— воздуховод: 6 — зонт; 7 — ротор; 8 — роликовая опора

Профиль поверхности вале, подготовленной к напылению:

1 — глубина, равная 0,7 . 0,8 мм; 1 — шаг, равный 1. 2,0 мм

Для отсоса аэрозолей металла и токсичных продуктов сгорания газов предусмотрена вытяжная вентиляция (зонт 6, установленный в зоне горелки, и воздуховод 5). Частота вращения вала при напылении составляет 0,1. 0,6 об/мин. В Предварительной механической обработкой удаляют слой металла, пораженный коррозией, и добиваются устранения эксцентричности вала, конусности и овальности в местах напыления. Для •улучшения сцепления между напыляемым подслоем и поверхностью вала ее затем обрабатывают резцом с углом при вершине 55 . 60° и передним углом, равным нулю. Резец устанавливается ниже оси детали с вылетом 100. 150 мм, благодаря чему в процессе работы он вибрирует, образуя рваную поверхность вала (рис. 17). Подготовку поверхности к напылению можно проводить и накаткой сетчатыми роликами. На концах шеек вала протачивают кольцевые канавки для выхода резца. После этой подготовки напыляют подслой до перекрытия вершин обрабатываемой поверхности на 0,15. 0,25 мм. а по окончании напыления накрывают напыленную поверхность и прилегающие к ней поверхности ротора асбестом и выдерживают до полного охлаждения. Перерывы между технологическими операциями процесса напыления должны быть минимальными.

Электромеханический способ ремонта.

Рис. 18. Поверхность вала: а — после высалки; 6 — после сглаживания

Высадкой получают винтовой выступ на поверхности детали диаметром D?, при этом вместо срезания стружки происходит пластическая деформация поверхностного слоя. Сглаживание производят радиусной пластиной до размера Д>, при этом повышается твердость поверхности на глубину 0,15 мм.

При износе свыше 0,4 мм после высадки приваривают металл в винтовую канавку роликовым инструментом и подвергают восстановленную поверхность механической обработке.

Восстановление посадочной поверхности вала под сердечник ротора производят после снятия сердечника и определения необходимого диаметра вала после ремонта. При величине зазора между сердечником и валом до 0,12 мм производят продольную накатку посадочной поверхности, при большем зазоре — добавляют металл одним из рассмотренных способов.

Приспособление для снятия сердечника с вала: 1 — массивные шайбы; 2 — сердечник; 3 — стальной калибр

Исправление кривизны вала:

1 — призматические опоры; 2 — индикатор; 3 — ротор; 4 — пресс

Съем сердечника с короткозамкнутой обмоткой на роторе трудностей не представляет. Например, для снятия сердечников фазных роторов сначала удаляют из них обмотки, затем для предотвращения смещения листов сердечника 2 в два диаметрально расположенных паза устанавливают стальные калибры 5, имеющие форму пазов. После этого сердечник зажимают между массивными шайбами 1 и выпрессовывают вал.

Исправление кривизны вала осуществляют следующим образом. Медленно поворачивая ротор 3 в центрах или призмах, по стрелочному индикатору 2 определяют кривизну вала. Правку производят при кривизне более 0,02 его длины без демонтажа сердечника и контактных колец. Для этого ротор J устанавливают на призматические опоры 1 и в месте максимального выгиба воздействуют прессом 4. Если это место находится вне сердечника, то опору с противоположной стороны располагают максимально близко к сердечнику, а со стороны изогнутой части — максимально близко к торцу вала. При этом определить усилие нажатия пресса бывает трудно, поэтому правку проводят в несколько приемов, измеряя каждый раз величину прогиба индикатором 2 и подбирая усилие для следующего приема. Правку прекращают при значениях выгиба менее 0,04. 0,05 мм.

Электрическую и механическую части электромашин ремонтируют соответственно в обмоточном и механическом отделениях ремонтного предприятия.

Ремонт электрической части заключается в устранении замыканий обмоток на корпус и между фазами, замене общей изоляции и полной замене обмоток.

Общую изоляцию заменяют только при полной исправности проводниковой и междувитковой изоляции. Для снятия изоляции обмотку нагревают до температуры 60—70°С. После удаления общей изоляции катушку испытывают на отсутствие замыканий между витками. Новую изоляцию выполняют микалентой по всему контуру катушки. Каждый последующий виток ленты следует накладывать на половину предыдущего. Если необходимо полностью заменить обмотку, то ее вынимают из пазов и освобождают от изоляции. В зависимости от состояния полностью восстанавливают поврежденную обмотку с использованием старого провода или изготовляют новую по заводской документации.

Обмотки можно разделить по способу изготовления на шаблонные (наматываются до укладки в пазы на шаблоне), обмотки впротяжку и стержневые. Катушки шаблонных обмоток изготовляют при помощи специальных шаблонов на намоточных станках. Шаблонные обмотки бывают с мягкими катушками, которые наматывают из круглого провода, и жесткими формованными катушками — наматывают проводом прямоугольного сечения. Обмотку впротяжку выполняют вручную, протягивая в паз провода из бухты или мотка. Для изготовления стержневой обмотки используют обычно провода большого сечения (шины), которые вставляют в сердечник с торца. В случае отсутствия провода требуемого диаметра можно заменить его двумя проводами меньшего диаметра, соединенными параллельно (сумма сечений проводников должна быть равна расчетному сечению провода).

При сборке обмотки должны соблюдаться заводские размеры секций. Схема соединений катушек обмотки до и после ремонта должна быть одинаковой.

Медные провода соединяют между собой пайкой (при диаметрах до 1 мм) и электросваркой (при больших диаметрах). Для пайки используют как мягкие припои (например, ПОС-40, ПОС-61), так и твердые, медно-фосфорные. Нельзя паять с кислотой, так как ее остатки могут разрушить изоляцию и создать токопроводящие участки вследствие хорошей проводимости кислоты.

Для повышения электрической и механической прочности, влагостойкости вновь изготовленные обмотки пропитывают. Для этого их сушат до полного удаления влаги в сушильных шкафах при температуре воздуха ПО — 120°С, охлаждают до температуры 60 —70°С, смачивают пропиточным лаком и выдерживают до прекращения выделения пузырьков воздуха, затем вновь сушат и наносят на поверхность слой покрывающего лака.

В первом случае поврежденную обматку выплавляют при температуре 700—750°С или удаляют химическим путем. В очищенные пазы ротора вновь заливают алюминий статическим, вибрационным или центробежным способом.

Ремонт механической части электрических машин состоит в восстановлении рабочих поверхностей валов, коллекторов, контактных колец, устранении трещин в подшипниковых щитах.

Ремонт валов электродвигателей является одной из самых ответственных работ и имеет ряд особенностей. Среди них следует отметить, что ремонтируемый вал нельзя в большинстве случаев отделить от сопряженных с ним основных деталей (коллектор, сердечники и др.). Это в значительной степени усложняет ремонт.

Дефекты у валов устраняют шлифованием или проточкой на токарном станке (при общей площади повреждений не более 15% общей посадочной площади), переточкой вала на меньший диаметр, наплавкой с последующей его обработкой, металлизацией с последующей обработкой.

Гнезда под подшипники в подшипниковых щитах восстанавливают наплавкой или запрессовкой специальных втулок, которые затем растачивают под нужный размер. Небольшие трещины заваривают методом холодной сварки чугуна или скрепляют прошивкой. Этот способ ремонта состоит в том, что вдоль трещины по обе стороны ее в шахматном порядке вворачивают стальные шпильки, проходящие насковзь стенок щита. Концы шпилек с каждой стороны соединяют стальными электродами и заваривают. Подшипниковые щиты, имеющие трещины до места посадки подшипников, заменяют новыми.

У электродвигателей постоянного тока и трехфазного тока с. фазным ротором одной из причин ненормальной работы является износ соответственно коллектора и контактных колец. Чаще всего у них повреждается рабочая поверхность. Небольшие подгары, шероховатости у контактных колец 'устраняют зачисткой и последующей полировкой при рабочей частоте вращения вала без демонтажа колец. При значительных повреждениях рабочей поверхности и при нарушении цилиндрической формы кольца снимают и протачивают. Толщина проточенного кольца должна составлять не менее 80% толщины нового.

Контактные кольца следует заменить, если из-за износа расстояние между рабочей поверхностью и отверстием токопровода достигнет предельной величины. Новые кольца изготовляют с внутренним диаметром, равным заводскому, только при условии, что будет выдержана необходимая толщина изоляции. Уменьшение толщины изоляции приводит к снижению ее электрической прочности, а увеличение — ослаблению напряженности посадки кольца.

В короткозамыкающем механизме обычно оказываются изношенными боковые ребра кольца, пружинные контакты и увеличен зазор между короткозамыкающим кольцом и валом. Если износ боковых ребер по толщине составляет 50%, то их восстанавливают металлизацией с последующей проточкой. Поврежденные пружинные контакты заменяют новыми, изготовленными из кремнистой бронзы или твердотянутой латуни.

Более сложные работы приходится выполнять при ремонте коллектора. Часто из-за неравномерного износа медных пластин и миканитовой изоляции, прокладываемой между ними, последняя выступает над поверхностью коллектора, что нарушает правильную работу щеток. В этом случае изоляцию фрезеруют (продороживают) на глубину около 1 мм от поверхности пластин. Эту операцию выполняют на специальном станке или приспособлении.

В случае нарушения формы коллектора из-за неравномерного износа его поверхности, коллектор протягивают с последующим продороживанием, шлифованием стеклянной шкуркой и полированием.

Скорость резания не должна превышать номинальную окружную скорость коллектора, а глубина резания — 0,1 — 0,2 мм. После ремонта биение поверхности коллектора должно составлять не более 0,03 мм. Все его нерабочие части покрывают электроизоляционной эмалью.

Ремонт валов электродвигателей и электрических машин

Выработку шеек вала, не превышающую по глубине 4 — 5 % его диаметра, устраняют проточкой на токарном станке. При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место слой металла и протачивая наплавленный участок на токарном станке. Для на-плавления металла на вал ротора, вращающегося в центрах токарного станка, применяют переносные электродуговые аппараты ЭМ-ЗА, ЛК-БА, ЭМ-6 или газовые ГИМ-1. В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления. Высокочастотная металлизация значительно сокращает потери металла по сравнению с электродуговой металлизацией, снижает степень окисления частиц металла и в 5 — 6 раз уменьшает выгорание элементов, содержащихся в проволоке.

Искривление вала устанавливают путем проверки его биения в центрах токарного станка. К вращающемуся валу подводят мел или цветной карандаш, закрепленный в суппорте станка. Следы мела на выпуклой части вала помогают обнаружить биение, величину которого определяют индикатором. Отклоняясь по шкале, отградуированной в сотых или тысячных долях миллиметра, стрелка наконечников индикатора, поднесенного к валу, показывает величину его биения.

Ремонт валов зависит от характера повреждения. Мелкие дефекты на шейках валов устраняют наждачной бумагой, слегка покрытой маслом. При наличии шлифовального станка шейки вала шлифуют кругом. При искривлении вала до 0,1 мм на 1 м длины, но не более 0,2 мм на всю длину правка вала необязательна. При искривлении вала до 0,3 % его длины правку вала производят без подогрева, а более 0,3 % длины — предварительно подогревая до 900—1000 °С и осуществляя правку под гидравлическим прессом в два приема. Сначала вал выправляют до тех пор, пока его кривизна не станет менее 1 мм на 1 м длины, а затем протачивают и полируют. При проточке допускается уменьшение диаметра шеек вала не более чем на 6 % от первоначального, допустимая овальность шейки — 0,002, конусность— 0,003 от диаметра.

Трещины в материале вала можно заваривать (с последующей обработкой поверхности) лишь в том случае, если они распространяются вглубь не более чем на 5—10 % диаметра вала и занимают не более 10 % длины окружности (для поперечных трещин) или не более 10—15 % длины ступени вала, на которой они обнаружены (для продольных трещин).

При изломе вала, взамен отломившейся части, изготавливают новую часть с припуском на обработку. Старая и новая части вала могут быть при этом либо обработаны на конус и сварены встык, либо соединены посредством горячей посадки. Для этого в одной из частей вала, предварительно нагревая до температуры 200 — 300 °С, вытачивают хвостик и соответствующее отверстие. По месту стыка дополнительно может быть наложен сварочный шов. Во избежание искривления вала при сварке обращают внимание на равномерный прогрев его диаметрально расположенных частей вала.

Изгиб вала вызывает биение расточки активной стали, поверхности коллектора или контактных колец по отношению к шейкам вала. Эти дефекты обнаруживают индикатором при установке ротора (или якоря) на токарный станок. Незначительное биение, царапины, забоины и шероховатости шеек вала устраняют шлифовкой и полировкой вручную или на станке. Значительные забоины ликвидируют проточкой вала с последующей шлифовкой и полировкой. Сильно изогнутый вал выправляют на токарном станке рычагами, домкратами или при помощи винтового пресса. Если в результате обработки диаметр шеек вала значительно уменьшился (более 6 % от заводского диаметра), его увеличивают путем металлизации с последующей обработкой.

После ремонта роторы электрических машин в сборе с вентиляторами и другими вращающимися частями подвергают статической или динамической балансировке на специальных балансировочных станках.

Статическая балансировка. Для балансировки используют станок, представляющий собой опорную конструкцию из профильной стали с установленными на ней призмами трапециевидной формы.

Правильно сбалансированный ротор после перекатывания в одном и другом направлениях должен во всех положениях находиться в состоянии безразличного равновесия.

Динамическая балансировка. При статическом методе балансировки уравновешивающий груз устанавливают только на одном торце ротора, устраняя таким образом статический дисбаланс. Однако этот способ балансировки приемлем только для коротких роторов тихоходных машин с малой мощностью. Для уравновешивания масс ротора крупных электрических машин (мощностью свыше 50 кВт) с большой частотой вращения (больше 1000 об/мин) применяют динамическую балансировку, при которой уравновешивающий груз устанавливают на торцах ротора. Это объясняется тем, что при вращении ротора с большой частотой каждый его торец имеет самостоятельное биение, вызванное несбалансированными массами.

Ремонт подшипниковых щитов и станин. На подшипниковых щитах и станинах возможно появление трещин, износ посадочных мест подшипников и другие повреждения. Большие трещины, распространяющиеся к месту посадки подшипника, как правило, не заделывают. Щит заменяют новым. Небольшие трещины чугунного корпуса щита устраняют сваркой одним из следующих способов. Трещины чугунного корпуса оплавляют ацети-ленокислородным пламенем или заваривают чугунным электродом. В обоих случаях корпус нагревают до 700 — 800 °С, что дает надежный результат, так как оплавление или сварку ведут при разогретом щите в специальных печах и сваренная деталь остается в печи до полного остывания в течение 24 — 80 ч.

Устранить трещины можно быстрее, заваривая их холодным медным электродом. Последний обертывают полоской белой жести и смазывают жидким стеклом или смазкой ОММ-25, наплавленную медь посыпают бурой, а образовавшийся шов проковывают. После остывания заваренной детали наплывы меди зачищают.

Заваривают трещину следующим образом. Вдоль трещины по обе ее стороны в шахматном порядке ввертывают на резьбе стальные шпильки, проходящие через стенки корпуса насквозь. Концы шпилек с каждой стороны крышки соединяют и сваривают стальными электродами. Такой способ соединения трещин применяют для деталей, не подверженных большим вибрационным или ударным нагрузкам.

Для того чтобы трещина при сварке не распространялась дальше, конец ее засверливают, а для получения его шва кромки стенок завариваемой трещины осторожно (с помощью зубила) скашивают по всей длине под углом 45 — 60°.

Размеры отверстий щитов восстанавливают запрессовкой втулки, наваркой или металлизацией. Перед металлизацией в отверстии нарезают резьбу, затем наносят слой металла с припуском на обработку 0,5 — 0,8 мм на сторону. При металлизации на восстанавливаемую поверхность наносят слой металла пистолетом, в котором проволока диаметром 1 — 1,5 мм расплавляется и выдувается струей сжатого воздуха. Достоинство этого способа заключается в том, что нанесенный слой металла не создает термических напряжений на поверхности, как при наплавке электросваркой.

РЕМОНТ ВАЛА ЭЛЕКТРОДВИГАТЕЛЯ.

Ремонт торца вала. Неглубокие забоины на торце вала устраняют, снимая слой металла на токарном станке. Если уменьшение длины недопустимо, на торец электросваркой сначала наплавляют слой металла. Наплавку ведут от оси вала по спирали (рис.1, а), чтобы уменьшить влияние термических напряжений. Забоины и вмятины на витках резьбы устраняют плашками или резцом на токарном станке. Сорванную резьбу наплавляют и нарезают заново.

Износ посадочных поверхностей и задиры на них происходят при съеме напрессованных на вал деталей. Износ может появиться также из-за свободной посадки на вал сопрягаемой детали. При небольшом количестве забоин и задиров выступающие места сошлифовывают. Если дефекты превышают 20% посадочной поверхности, вал ремонтируют, наплавляя металл электросваркой или методом металлизации. При сварке, если наплавляемая поверхность заканчивается высоким уступом, его стачивают на конус (рис.1, б). Без такой подготовки в месте перехода при сварке возникают значительные термические напряжения, которые могут привести к поломке вала при эксплуатации. Для уменьшения коробления вала наплавляемые валики располагают параллельно оси, и каждый последующий валик 1 и 2, 3 и 4 накладывают диаметрально противоположно предыдущему. После наварки вал обрабатывают на токарном станке и шлифуют.

Рис 1. Устранение дефектов вала электродвигателя. а - наплавка торца; б - наплавка посадочных поверхностей; в - ремонт шпоночных соединений; г - правка вала.

Ремонт дефектов износа шейки вала. Шейки валов изнашиваются при монтаже и демонтаже подшипников, а также при проворачивании внутреннего кольца подшипника на валу. Интенсивный износ с задирами происходит при заклинивании подшипника. На износ большое влияние оказывают шероховатость и твердость поверхности. Шероховатость поверхности характеризуется высотой неровностей Rz и средним арифметическим отклонением профиля Ra. Высота неровностей Ra для шеек валов под подшипники качения в соответствии со стандартом должна быть не более 2,5 мкм для подшипников нулевого класса при внутренних диаметрах подшипников выше 80 мм и 1,25 мкм при диаметрах до 80 мм. Для более высоких классов подшипников высота неровностей должна быть еще меньше. Неровности при монтаже подшипников сминаются, что приводит к ослаблению посадки.

Для шеек валов под подшипники скольжения характерно появление задиров из-за плохой подачи смазки к поверхностям скольжения и попадания в подшипник мелких твердых частиц.

Изношенные поверхности валов восстанавливают металлизацией с последующей механической обработкой. Для валов машин, работающих со значительными знакопеременными и ударными нагрузками, применяют вибродуговую наплавку, которая обеспечивает более прочное сцепление наращиваемого слоя с основным металлом.

Ремонт шпоночных соединений. В шпоночных соединениях изнашиваются как сами шпонки, так и пазы под них. Наиболее вероятная причина ослабление посадки охватывающей детали (шкива, муфты) на валу машины. Боковые поверхности шпоночных пазов разрабатываются чаще всего у двигателей, работающих с частыми реверсами.

Изношенные шпонки заменяют новы¬ми, пазы обычно восстанавливают электродуговой сваркой. На боковых стенках наваривают слой металла, затем производят механическую обработку (фрезерование, строжку), выдерживая точные размеры. Иногда ремонт осуществляют без наварки, расширяя и углубляя паз, переходя на больший размер шпонки и дорабатывая паз в ответной детали. Применяя специально изготовленную ступенчатую шпонку (рис.1, в) и прорезая новую шпоночную канавку, паз в ответной детали можно сохранить. Новый паз в валу смещают на четверть окружности относительно старого.

Искривление оси вала. Искривление валов встречается обычно у электродвигателей малой мощности. Валы правят на тихоходном гидравлическом или винтовом прессе после выпрессовки из сердечника или без разборки ротора. Вал 1 (рис.1, г) концами кладут на призмы 4, установленные на столе 5 пресса, и, поворачивая его вокруг оси, устанавливают с помощью индикатора 2 выпуклостью вверх против штока 3 пресса. Правку производят в несколько приемов, контролируя биение после каждого нажима пресса.

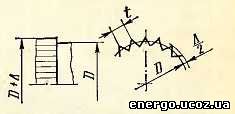

Устранение дефекта ослабления посадки сердечника статора электродвигателя. Роторы с ослабленной посадкой сердечника ремонтируют, заменяя изношенный вал новым или восстановленным. Изношенные поверхности вала восстанавливают напылением или накаткой зубчатым роликом на токарном станке. Накатка необходима для увеличения диаметра, поэтому ее делают с достаточно большой глубиной. Шаг накатки t выбирается в зависимости от диаметра вала. После накатки первоначальный диаметр D (рис. 2) увеличивается на ( 0,25/0,5 ) t. После накатки поверхность шлифуют, снимая неровности и выдерживая заданный размер. На вал в процессе накатки передаются значительные радиальные усилия, поэтому недостаточно жесткий вал накатывают с люнетами, которые предохраняет его от изгиба.

Читайте также: