Осаждение и фильтрование кратко

Обновлено: 02.07.2024

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в США, Канаде и Японии, готова разработать и поставить по Вашему индивидуальному техническому заданию различные фильтры и фильтровальное оборудование.

Общая информация по фильтрации

Фильтрование – это процесс разделения неоднородных дисперсных систем путем пропускания их через пористую перегородку, задерживающую одну фазу и пропускающую другую. Обычно к таким системам относят суспензии (жидкость – твердое тело) и аэрозоли (газ – жидкость, газ – твердое тело). При этом в системе выделяют сплошную фазу (жидкость для суспензии и газ для аэрозоля) и дисперсную фазу. Как следует из названий, дисперсная фаза раздроблена на отдельные части и находится внутри непрерывной сплошной фазы. После проведения процесса фильтрования суспензия разделяется на чистую жидкость и влажный осадок, а аэрозоль – на чистый газ и сухой осадок (или жидкость). Причем целевым компонентом фильтрации может быть как сплошная фаза (к примеру, очистка воздуха от пыли), так и дисперсная (выделение нерастворимого продукта реакции из раствора), а также оба компонента.

Это достаточно простой по принципу действия процесс, поэтому фильтрование было освоено человеком еще много веков назад до нашей эры. Так уже в древнем Египте массово применяли фильтрацию воды через слой песка или сложенную в несколько слоев ткань, чтобы очистить ее от песчинок и ила, а также улучшить органолептические (цвет, запах и вкус) показатели. С развитием цивилизаций росла и сфера применения фильтрации, постепенно расширяясь и включая в себя варианты, начиная от фильтрации вин, нефти и нефтепродуктов, и заканчивая очисткой плазмы крови и выделению продуктов химических реакций. Однако не все применения этого процесса связаны с мирным развитием человечества, если вспоминать черные страницы истории, то именно фильтрование газа стало основой такого изобретения как противогаз, разработанного в годы Первой мировой войны, когда впервые стали массово применяться боевые отравляющие газы.

В настоящее время фильтры различных конструкций и назначения встречаются повсеместно, как на крупных предприятиях, так и в быту, поскольку стремительное индустриальное развитие человечества повлекло за собой обширное загрязнение гидросферы и атмосферы планеты. Фильтрации подвергаются как жидкие и газообразные вредные выбросы механизмов и предприятий, так и потоки, забираемые из внешней среды. Кроме того, практически в каждом технологическом процессе можно найти фильтр, выполняющий задачи конечной очистки, отделения или подготовки веществ.

Принцип действия

Рассмотрим принцип процесса фильтрации на примере работы простейшего фильтра для разделения суспензий. Он представляет собой сосуд, разделенный на две части фильтрующей перегородкой. Если фильтрующий материал сыпуч, то для его удержания в форме слоя может использоваться поддерживающая конструкция, к примеру, опорная решетка. Суспензия подается в одну часть сосуда, проходит через фильтрующую перегородку, на которой происходит полное или частичное отделение дисперсной фазы, после чего выводится из сосуда. Для продавливания жидкости через перегородку по разные стороны от нее создается разность давлений, при этом суспензия продавливается из части сосуда с большим давлением в часть сосуда с меньшим давлением. Разность давлений является движущей силой процесса фильтрования.

Если обозначить объем получаемого фильтрата, получаемого за время dτ, как dVф, то дифференциальное уравнение скорости фильтрования может быть представлено как:

где:

Cф – скорость фильтрования;

Fф – площадь фильтрования.

Площадь фильтрования является основной расчетной геометрической характеристикой (ОРГХ) фильтров.

Фильтровальная перегородка представляет собой пористую структуру, размер пор которой напрямую влияет на ее фильтровальную способность. Жидкость проникает по порам как по каналам сквозь перегородку, а дисперсная фаза задерживается на ней. Процесс удержания твердой частицы может осуществляться несколькими путями. Самый простой вариант, когда размер пор меньше размеров частицы, и последняя просто оседает на поверхности перегородки, образуя слой осадка. Если размер частицы соизмерим с размером пор, то она проникает внутрь каналов и удерживается уже внутри на узких участках. И даже если размер частицы меньше самого узкого сечения поры, она все равно может быть удержана вследствие адсорбции или оседания на стенку поры в месте, где сильно искривлена геометрия канала. Если же твердая частица не была задержана ни одним из перечисленных способов, то она уходит из фильтра вместе с потоком фильтрата.

Те частицы, что удерживаются внутри пор, фактически увеличивают фильтровальную способность всей перегородки, поэтому при фильтровании можно наблюдать такую картину, когда в начальный период времени получаемый фильтрат оказывается мутным из-за наличия “проскочивших” частичек дисперсной фазы, и лишь спустя время фильтрат осветляется, когда задерживающая способность перегородки достигает необходимой величины. В свете этого выделяют два типа процесса фильтрования:

- с образованием осадка;

- с закупориванием пор.

В первом случае накопление твердых частиц происходит на поверхности перегородки, а во втором – внутри пор. Однако необходимо заметить, что реальный процесс фильтрования обычно сопровождается двумя этими явлениями, выраженными в различной степени. Фильтрование с образованием осадка более распространено.

Скорость фильтрования является величиной пропорциональной движущей силе и обратно пропорциональной сопротивлению фильтрованию. Сопротивление создают как сама перегородка, так и образующийся осадок. Скорость фильтрования можно выразить следующей формулой:

где:

Cф – скорость фильтрования, м/с;

ΔP – перепад давления на фильтре (движущая сила), Па;

Rфп – сопротивление фильтровальной перегородки, м -1 ;

rо – удельное сопротивление осадка, м -2 ;

l – высота слоя осадка, м.

Важно отметить, что в общем случае Rфп и rо не являются постоянными. Сопротивление фильтровальной перегородки может возрастать вследствие частичного забивания пор или набухания волокон самой перегородки в случае применения волокнистых материалов. Величина rо является удельной, то есть показывает сопротивление, которое будет приходиться на единицу высоты осадка. Возможность удельного сопротивления изменять свое значение зависит от физических и механических свойств осадка. Если в рамках процесса фильтрации частицы, образующие осадок, можно принять недеформируемыми, то такой осадок называют несжимаемым, и его удельное сопротивление не возрастает с повышением давления. Если же твердые частицы при повышении давления подвергаются деформации и уплотняются, вследствие чего размеры пор в осадке уменьшаются, то такой осадок называют сжимаемым.

Предпочтительной является фильтрация с образованием осадка. В этом случае забивания пор перегородки почти не происходит из-за образования сводов из твердых частиц над входами в каналы пор, служащих в качестве дополнительного задерживающего фактора для дисперсных твердых частиц. Увеличения сопротивления перегородки Rпр, почти не происходит, и контролировать сопротивление слоя осадка достаточно легко путем своевременного удаления его части. Кроме того, очистка пор фильтрующей перегородки обычно сопряжена с большими трудностями, а в отдельных случаях может оказаться вообще бесполезной, что означает утрату фильтровальной способности у перегородки, поэтому по возможности такого вида загрязнения следует избегать. Для предотвращения закупоривания пор фильтруемая суспензия может быть подвергнута предварительному сгущению, к примеру, путем отстаивания. Массовое образование сводов начинается при достижении объемной концентрации твердой фазы в суспензии около 1%.

Режимы фильтрования

Процесс можно проводить различными способами в зависимости от способа создания разности давлений. В связи с этим выделяют фильтрацию:

- при постоянной разности давлений (ΔP=const);

- при постоянной скорости фильтрации (Сф=const);

- при переменных разности давлений и скорости фильтрации (ΔP, Сф =var).

Условия фильтрования при постоянном давлении создаются путем подсоединения пространства над перегородкой к линии сжатого газа, либо же подключением пространства под перегородкой к линии вакуума. Такие линии обычно подключаются к ресиверу компрессора, в котором давление поддерживается на постоянном уровне. Другой вариант выполнения таких условий – проведение фильтрования под гидростатическим давлением слоя суспензии постоянной высоты. При этом скорость фильтрации будет падать в течение процесса, так как будет возрастать сопротивление накапливающегося осадка.

Если суспензия подается в фильтр с помощью поршневого насоса, который обеспечивает постоянный расход, то такой процесс называют фильтрованием с постоянной скоростью. При этом также происходит накопление слоя осадка, а значит и его сопротивление. Поскольку скорость фильтрации не изменяется, это приводит к увеличению разности давлений на перегородке.

В случае подачи суспензии центробежным насосом увеличение давления вызывает снижение производительности, то есть изменяются обе величины, и такой процесс называют фильтрацией с переменной разностью давлений и производительностью.

Обработка осадка

В действительности процесс фильтрования обычно не заканчивается на этапе разделения суспензии на осадок и фильтрат. Полученный осадок с целью его дальнейшего использования может подвергаться промывке, продувке и просушке.

Промывка заключается в обработке полученного осадка промывной жидкостью для удаления остатков фильтрата в нем. Целью может быть как очистка осадка от остатков фильтрата, так и получение в чистом виде дополнительного объема фильтрата, если тот представляет ценность сам по себе. Процесс может осуществляться двумя способами в зависимости от свойств осадка:

Способ вытеснения применим к легко промываемым осадкам, при этом промывная жидкость подается в фильтр вместо исходной суспензии или разбрызгивается над осадком. Проходя по порам осадка, промывная жидкость смешивается с остатками фильтрата и выносит их своими током наружу. Движущей силой этого процесса является разность давлений, за счет чего осуществлялась и сама фильтрация. Если же осадок плохо поддается промывке, то велика вероятность, что промывная жидкость не сможет проникнуть в часть пор, а значит, не сможет вытеснить фильтрат в полном объеме. В таких случаях осуществляют промывку разбавлением, при которой осадок изымается из фильтра, смешивается с промывной жидкостью в отдельном аппарате, а затем получившаяся суспензия вновь подается на фильтрацию.

Продувка и просушка осуществляются с помощью газов. При продувке в фильтр подается под давлением газ (обычно воздух, но могут применяться и другие газы, например, инертные, такие как азот), который вытесняет остатки жидкости из пор осадка, благодаря чему его влажность можно снизить до значения равновесной. Если требуется достичь влажности осадка меньше равновесной, то его продувают предварительно осушенным и нагретым газом, то есть осуществляют просушку.

Физические закономерности процессов фильтрования

Характеристики протекающих процессов определяются физической зависимостью скорости фильтрации от свойств фильтруемой взвеси, перепада давления перед фильтрующей мембраной (или на входе и выходе фильтра) и т.д.:

где v – скорость фильтрации (м/с);

V – внутренний (рабочий) объём фильтра (м 3 );

F – площадь поверхности фильтрования (м 2 );

τ – время фильтрования (продолжительность протекания процесса), сек;

Δр – величина перепада давлений (Па);

μ – динамическая вязкость фильтруемой взвеси (Па·с);

х0 – объём осадка, отнесённый к объёму фильтрата;

r0 – среднее удельное сопротивление слоя осадка (м (-2) );

Rп – сопротивление фильтрующей перегородки (м (-1) ).

Приведённое выше уравнение получено из предпосылок, что фильтрация является газодинамическим процессом, а его скорость находится в прямой зависимости от движущей силы процесса (то есть величине перепада давлений на границе фильтрующей среды) и обратной зависимости от сопротивления фильтруемой среды (при продавливании жидкости сквозь поры фильтрующей мембраны). Уравнение выполняется только для ньютоновых капельных несжимаемых жидкостей и несжимаемых фильтрующих перегородок (т.е. когда величины х0, r0 и Rп постоянны и не зависят от перепада давления Δр).

При расчётах промышленных фильтровальных установок, уравнение скорости фильтрации необходимо проинтегрировать с учётом граничных условий процесса фильтрации.

При нагнетании фильтруемой суспензии насосом центробежного типа, фильтр работает в режиме и переменного давления, и скорости. Для определения скорости фильтрации такого режима необходимо сперва определить математическую зависимость перепада давления от продолжительности процесса (времени фильтрации) – Δр = f(τ).

На получение одинакового объёма фильтрата меньшее время тратиться при работе фильтра в режиме с постоянным перепадом давления, а не постоянной скорости. Данный вывод справедлив, если выполняются условия: осадок несжимаем и перепад давления в конце процесса фильтрации одинаков для обоих режимов.

Толщина осадка на фильтровальной перегородке – hос = x0·V/F.

Константы процесса фильтрации r0 и Rп для вышеприведённой базовой зависимости определяются эмпирически на симуляторах, моделирующих условия максимально приближенные к промышленным.

Помимо самого процесса фильтрации, цикл работы фильтра включает время удаления осадка, его просушку, паузу перед следующим циклом и т.п. Время промывки осадка можно определить из следующей формулы при учете, что расход промывочной жидкости, толщина осадка и перепад давления являются константами:

здесь Vпр – требуемый объём жидкости для промывки (м 3 );

μпр – динамическая вязкость жидкости для промывки (Па·с);

h0 – высота осадка (м);

∆pпр – рабочий перепад давления при промывке (Па);

Rп – сопротивление фильтрующей перегородки (м (-1) );

r0 – среднее удельное сопротивление слоя осадка (м (-2) ).

Окончательный вид формулы для времени промывки (τпр) будет определяться конструктивными особенностями фильтра и условиями закачки промывочной жидкости.

Продолжительность сушки осадка (время, необходимое на полное удаление жидкости) в процессе продувки воздухом или другим газом чаще всего определяется эмпирически на моделирующих установках.

Таким образом, общая длительность рабочего цикла фильтра будет равна сумме:

где τ – время фильтрования,

τпр – время промывки осадка,

τс – время сушки осадка,

τв – время на выгрузку осадка,

τпз – подготовительно-заключительное время.

Вышеописанная зависимость является главным критерием расчёта циклов работы фильтра периодического действия, или движения рабочего органа в фильтре непрерывного действия.

Закономерности фильтрования в гравитационном поле

Несжимаемые осадки образуются при разделении суспензии, содержащих твердые механически прочные частицы с размерами от 100 мкм и более (к таким осадкам относятся минеральные соли и другие).

Несжимаемыми фильтровальными перегородками являются материалы, изготовленные из пористой керамики, стеклянных, металлических и металлокерамических порошков путем спекания из гранул.

Отличительная особенность несжимаемых перегородок – сохранение первоначальных размеров пор во время эксплуатации. Благодаря чему обеспечивается постоянство сопротивления разделяемой жидкости.

Видимая скорость фильтрования, выражающая объем жидкости (фильтрата), проходящий через поры 1 м 2 поверхности фильтра, высчитывается по формуле:

С = 1/F · dV/dτ = ∆p / (μ · (8 · l)/(π · r 4 · i))

где С – видимая скорость фильтрования,

F – площадь фильтра,

dV – элементарный объем жидкости, фильтруемый за отрезок времени dτ,

Δp – перепад давления на фильтрующей перегородке,

μ – вязкость жидкости,

l – длина капилляра,

r – радиус капилляра,

i – число капилляров.

Движущая сила процесса фильтрования. Уравнение процесса фильтрования

Движущей силой процесса фильтрации является разница давлений потоков вещества до фильтра и после него. В случаях, когда давление нагнетается посредством насоса, процесс фильтрования осуществляется под действием перепада давления.

Чтобы жидкость могла пройти через фильтровальную перегородку, необходимо создать разность давлений между пространством сосуда над перегородкой и пространством под ней. Это реализуется несколькими способами:

- за счет массы самой жидкости;

- суспензия нагнетается жидкостным насосом (разность давлений составляет 0,5 МПа);

- подается сжатым воздухом (разность давлений - 0,03-0,5 МПа);

- подается центробежным насосом;

- во второй части сосуда создается вакуум (разность давлений - 0,05-0,09 МПа).

По мере фильтрования на перегородке накапливается осадочный слой. Из-за чего сопротивление потоку жидкости растет, и объем фильтрата уменьшается. В такой ситуации вырабатывать одинаковое количество фильтрата за единицу времени можно только при постоянном увеличении разницы давлений.

Уравнение фильтрования под действием перепада давления

Для процесса фильтрования с образованием осадка, справедливо следующее уравнение:

где w - скорость фильтрования; dτ- объем фильтрата по времени; S- фильтрующая поверхность.

Фильтрование под действием центробежной силы осуществляется в фильтрующих центрифугах. Такие аппараты оснащены барабаном с перфорированной стенкой. Барабан изнутри покрывается фильтрованной перегородкой. Под действием разности давлений, которое возникает в результате действия центробежных сил, суспензия проходит сквозь фильтр. Разделение суспензий в таких машинах делится на три стадии:

- образование осадка;

- уплотнение осадка;

- отжим осадка.

Центробежная сила, которая действует на массу элементарного кольца, рассчитывается следующим образом:

где dm- масса суспензии в кольцевом слое;

wr- окружная скорость вращения на радиусе r;

n- частота вращения.

Фильтрование — процесс разделения неоднородных систем (например, суспензия, аэрозоль) при помощи пористых перегородок, пропускающих дисперсионную среду и задерживающих дисперсную твёрдую фазу.

Фильтрованием называется процесс разделения суспензий, пылей и туманов через пористую, так называемую фильтровальную перегородку, способную пропускать жидкость или газ, но задерживать взвешенные в них частицы. Фильтрование осуществляется под действием разности давлений перед фильтрующей перегородкой и после нее или в поле центробежных сил.

Интенсивность фильтрования зависит от качества суспензий, полученных на предыдущих стадиях технологического процесса: дисперсной системы с пониженным сопротивлением осадка, без смолистых, слизистых и коллоидных веществ.

При разделении неоднородных систем фильтрованием возникает необходимость выбора конструкции фильтра или фильтрующей центрифуги, фильтровальной перегородки, режима фильтрования.

В качестве фильтрующих материалов применяют зернистые материалы — песок, гравий для фильтрования воды, различные ткани картон, сетки, пористые полимерные материалы, керамику и т.д.

По целевому назначению процесс фильтрования может быть очистным или продуктовым.

Очистное фильтрование применяют для разделения суспензий очистки растворов от различного рода включений. В этом случае целевым продуктом является фильтрат. В пищевой промышленности очистное фильтрование используют при осветлении вина, вино материалов, молока, пива и других продуктов.

Назначение продуктового фильтрования — выделение из суспензии диспергированных в них продуктов в виде осадка. Целевым продуктом является осадок. Примером такого фильтрования является разделение дрожжевых суспензий.

7)Осаждение

Различные виды осаждения находят широкое применение в химии при обнаружении химических элементов по характерному осадку и при количественном определении веществ, для удаления мешающих определению компонентов и для выделения примесей со-осаждением, при очистке солей перекристаллизацией, для получения пленок, а также в хим. промышленности для разделения фаз.

Под осаждением понимают механическое отделение взвешенных частиц от жидкости в суспензии под действием силы тяжести. Эти процессы называют также седиментацией. оседанием, отстаиванием, сгущением (если осаждение проводят с целью получения плотного осадка) или осветлением (если получают чистые жидкости). При сгущении и осветлении часто дополнительно применяют фильтрование.

Необходимым условием осаждения является существование разности плотностей дисперсной фазы и дисперсионной среды, т.е. седиментационная неустойчивость (для грубодисперсных систем). Для высокодисперсных систем разработан критерий седиментации, который определяется главным образом энтропией, а также температурой и др. факторами. Установлено, что энтропия выше при протекании осаждения в потоке, а не в неподвижной жидкости. Если критерий седиментации меньше критической величины, осаждение не происходит и устанавливается седиментационное равновесие, при котором дисперсные частицы распределяются по высоте слоя по определенному закону. При осаждении концентрированных суспензий крупные частицы при падении увлекают за собой более мелкие, что ведет к укрупнению частиц осадка (ортокинетическая коагуляция).

Осаждение монодисперсных систем характеризуют гидравлической крупностью частиц, численно равной экспериментально установленной скорости их оседания. В случае полидисперсных систем пользуются среднеквадратичным радиусом частиц или их средним гидравлическим размером, которые также определяют опытным путем.

Влага, содержащаяся в сгущенном осадке, удерживается капиллярными, поверхностными и химическими силами. Наиболее слабо связана капиллярная влага, которая заполняет межзерновое пространство осадка. Гигроскопичность твердых тел связана с влагой, поглощенной порами самих частиц. Гигроскопическая влага может быть удалена так же, как и адсорбированная влага, только при сушке. Капиллярную влагу удаляют при второй стадии обезвоживания посредством фильтрования сгущенных продуктов.

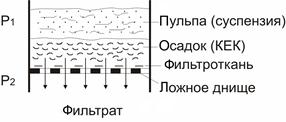

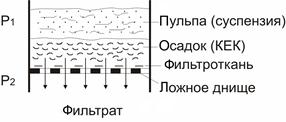

Фильтрование – это процесс или способ разделения твердой и жидкой фаз пульпы посредством пористой перегородки под действием разности давлений ∆Р по обеим сторонам перегородки (рис. 4.1). Жидкая фаза проходит через поры перегородки и собирается в виде фильтрата, а твердая фаза задерживается на перегородке в виде осадка – кека.

Рис. 4.1. Схема процесса фильтрования

В кеке содержится некоторое количество влаги (пленочная и часть капиллярной), а в фильтрате в незначительном количестве –твердые частицы, прошедшие через поры перегородки.

Движущая сила фильтрования – разность давлений по обеим сторонам перегородки. В зависимости от способа создания разности давлений различают несколько способов фильтрования.

1. Фильтрование под гидростатическим давлением столба фильтруемой суспензии. Это наиболее простой способ фильтрования, он реализуется в фильтрующих чанах (песчаные фильтры).

2. Вакуум-фильтрование, когда создается разрежение с внутренней стороны фильтрующей перегородки. С внешней стороны перегородки давление Р1 – атмосферное, с внутренней стороны пониженное давление Р2 создается вакуум-насосами (Р2 Р2).

Аппараты, в которых фильтрование осуществляется под действием вакуума, называются вакуум-фильтрами, а под действием избыточного давления – фильтр-прессами. Максимальная разность давлений при вакуум-фильтровании не может превысить 0,1 МПа (на практике 0,06–0,08 МПа). При фильтровании под избыточным давлением разность давлений может быть в несколько раз больше (до 1,5–2 МПа), поэтому фильтр-прессы применяют для труднофильтруемых пульп, и в тех случаях, когда экономически выгоднее получить требуемую конечную влажность продукта фильтрованием без заключительной операции – термической сушки. Наибольшее распространение на ОФ получили барабанные, дисковые, ленточные вакуум-фильтры, рамные и камерные фильтр-прессы.

Поскольку при фильтровании используются силы, превышающие силу тяжести, то создается возможность применять этот процесс для обезвоживания пульп, содержащих тонкие частицы твердого. Фильтрованию подвергают тонко- и мелкозернистые продукты, как правило, это сгущенные продукты сгустителей – флотационные, магнитные, гравитационные концентраты, а также продукты гидрометаллургической переработки минерального сырья.

Важнейшее значение для результатов фильтрования имеют физические свойства осадка. Различают два типа осадков – несжимаемые и сжимаемые. Осадки, которые в процессе фильтрования сохраняют жесткость структуры и постоянный размер капилляров в толщине осадка, хорошо обезвоживаются и имеют небольшую конечную влажность. Это так называемые несжимаемые осадки кристаллических веществ. К ним относятся концентраты руд черных и цветных металлов, то есть осадки, имеющие зернистую или кристаллическую структуру.

В отличие от них в сжимаемых осадках при увеличении разности давлений происходит уменьшение сечения капилляров (пористости осадка) за счет деформации, сдвигов и перемещения отдельных частиц относительно друг друга, что сопровождается увеличением сопротивления осадка и уменьшением скорости фильтрования. Это осадки с коллоидной структурой. К ним относятся глинистые суспензии, илистые и гелеобразные осадки, гидроксиды металлов.

Фильтрование – это сложный гидродинамический процесс, скорость которого прямо пропорциональна величине перепада давлений и обратно пропорциональна сопротивлению, испытываемому жидкостью при ее движении через пористую перегородку и слой осадка. Поэтому структура осадка, то есть размер, форма, распределение и взаимосвязь пор в нем, конструкция и состояние перегородки, имеют решающее значение в процессе фильтрования.

Процесс фильтрования осложняется влиянием физико-механических факторов, проявляющихся на поверхности раздела мелких частиц и жидкой фазы, возникновением электрокинетического потенциала на поверхности фильтроткани, неодинаковой формой и размерами частиц. Таким образом, факторы, оказывающие влияние на процесс фильтрования, можно разделить на две группы:

· макрофакторы – это факторы, которые поддаются точному учету и контролю при помощи соответствующих приборов. Это площадь поверхности фильтрования, разность давлений, толщина слоя осадка, вязкость жидкой фазы пульпы и т.п.;

· микрофакторы – это факторы, которые не поддаются непосредственному контролю и измерению и о их величине судят косвенно по удельному сопротивлению фильтрованию. К ним относятся размер и форма пор осадка и фильтровальной перегородки, электрическое состояние поверхности перегородки и осадка в жидкой фазе, физико-химические характеристики поверхности твердого и т.п.

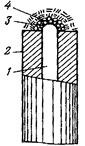

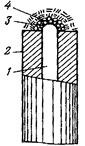

Рис. 4.2. Образование слоя осадка при фильтровании: 1 – капилляр; 2 – межкапиллярная поверхность; 3 – устье капилляра; 4 – слой осадка |

Представление о физической сущности фильтрования основано на допущении, что пористая перегородка и образующийся на ней слой осадка представляют собой систему капилляров, по которым в результате разности давления происходит ламинарное течение жидкости. Частицы твердой фазы, увлекаемые потоком жидкости к фильтровальной перегородке, образуют на ней постепенно увеличивающийся слой осадка. В начальный период процесса при чистой фильтроткани, когда сопротивление перегородки мало и скорость фильтрования максимальна, в фильтрат проходят твердые частицы, размер которых меньше диаметра пор фильтроткани. Но вскоре у входа в капилляры задерживаются крупные частицы, образуя своды над капиллярами, что препятствует прохождению тонких частиц в фильтрат (рис. 4.2). По мере нарастания слоя осадка сопротивление осадка и ткани возрастают, скорость фильтрования при постоянной разности давления снижается и фильтрат становится чище, так как жидкость до подхода к ткани фильтруется через капилляры в толще осадка, который, в свою очередь, становится фильтрующей средой. Процесс, протекающий по такой схеме, называется фильтрованием через слой образующегося осадка.

После образования осадка следует операция его просушки с помощью воздуха, который проходя через слой осадка, вытесняет из пор воду и увлекает ее с собой. Заканчивается процесс отделением осадка от фильтроткани механическим способом при помощи ножей или скребков и с помощью сжатого воздуха, подаваемого с внутренней стороны перегородки.

В некоторых случаях целью фильтрования является получение ценной жидкости, очищенной от частиц твердого. Это имеет место при гидрометаллургической переработке материалов. Например, в гидрометаллургии золота – это золотосодержащие растворы после цианирования. В этом случае для более полного выделения жидкой фазы кек промывают.

Применяемый часто термин фильтрация относится к естественному движению жидкости через пористую среду в природных условиях.

Глава 4. ФИЛЬТРОВАНИЕ

Влага, содержащаяся в сгущенном осадке, удерживается капиллярными, поверхностными и химическими силами. Наиболее слабо связана капиллярная влага, которая заполняет межзерновое пространство осадка. Гигроскопичность твердых тел связана с влагой, поглощенной порами самих частиц. Гигроскопическая влага может быть удалена так же, как и адсорбированная влага, только при сушке. Капиллярную влагу удаляют при второй стадии обезвоживания посредством фильтрования сгущенных продуктов.

Фильтрование – это процесс или способ разделения твердой и жидкой фаз пульпы посредством пористой перегородки под действием разности давлений ∆Р по обеим сторонам перегородки (рис. 4.1). Жидкая фаза проходит через поры перегородки и собирается в виде фильтрата, а твердая фаза задерживается на перегородке в виде осадка – кека.

Рис. 4.1. Схема процесса фильтрования

В кеке содержится некоторое количество влаги (пленочная и часть капиллярной), а в фильтрате в незначительном количестве –твердые частицы, прошедшие через поры перегородки.

Движущая сила фильтрования – разность давлений по обеим сторонам перегородки. В зависимости от способа создания разности давлений различают несколько способов фильтрования.

1. Фильтрование под гидростатическим давлением столба фильтруемой суспензии. Это наиболее простой способ фильтрования, он реализуется в фильтрующих чанах (песчаные фильтры).

2. Вакуум-фильтрование, когда создается разрежение с внутренней стороны фильтрующей перегородки. С внешней стороны перегородки давление Р1 – атмосферное, с внутренней стороны пониженное давление Р2 создается вакуум-насосами (Р2 Р2).

Аппараты, в которых фильтрование осуществляется под действием вакуума, называются вакуум-фильтрами, а под действием избыточного давления – фильтр-прессами. Максимальная разность давлений при вакуум-фильтровании не может превысить 0,1 МПа (на практике 0,06–0,08 МПа). При фильтровании под избыточным давлением разность давлений может быть в несколько раз больше (до 1,5–2 МПа), поэтому фильтр-прессы применяют для труднофильтруемых пульп, и в тех случаях, когда экономически выгоднее получить требуемую конечную влажность продукта фильтрованием без заключительной операции – термической сушки. Наибольшее распространение на ОФ получили барабанные, дисковые, ленточные вакуум-фильтры, рамные и камерные фильтр-прессы.

Поскольку при фильтровании используются силы, превышающие силу тяжести, то создается возможность применять этот процесс для обезвоживания пульп, содержащих тонкие частицы твердого. Фильтрованию подвергают тонко- и мелкозернистые продукты, как правило, это сгущенные продукты сгустителей – флотационные, магнитные, гравитационные концентраты, а также продукты гидрометаллургической переработки минерального сырья.

Важнейшее значение для результатов фильтрования имеют физические свойства осадка. Различают два типа осадков – несжимаемые и сжимаемые. Осадки, которые в процессе фильтрования сохраняют жесткость структуры и постоянный размер капилляров в толщине осадка, хорошо обезвоживаются и имеют небольшую конечную влажность. Это так называемые несжимаемые осадки кристаллических веществ. К ним относятся концентраты руд черных и цветных металлов, то есть осадки, имеющие зернистую или кристаллическую структуру.

В отличие от них в сжимаемых осадках при увеличении разности давлений происходит уменьшение сечения капилляров (пористости осадка) за счет деформации, сдвигов и перемещения отдельных частиц относительно друг друга, что сопровождается увеличением сопротивления осадка и уменьшением скорости фильтрования. Это осадки с коллоидной структурой. К ним относятся глинистые суспензии, илистые и гелеобразные осадки, гидроксиды металлов.

Фильтрование – это сложный гидродинамический процесс, скорость которого прямо пропорциональна величине перепада давлений и обратно пропорциональна сопротивлению, испытываемому жидкостью при ее движении через пористую перегородку и слой осадка. Поэтому структура осадка, то есть размер, форма, распределение и взаимосвязь пор в нем, конструкция и состояние перегородки, имеют решающее значение в процессе фильтрования.

Процесс фильтрования осложняется влиянием физико-механических факторов, проявляющихся на поверхности раздела мелких частиц и жидкой фазы, возникновением электрокинетического потенциала на поверхности фильтроткани, неодинаковой формой и размерами частиц. Таким образом, факторы, оказывающие влияние на процесс фильтрования, можно разделить на две группы:

· макрофакторы – это факторы, которые поддаются точному учету и контролю при помощи соответствующих приборов. Это площадь поверхности фильтрования, разность давлений, толщина слоя осадка, вязкость жидкой фазы пульпы и т.п.;

· микрофакторы – это факторы, которые не поддаются непосредственному контролю и измерению и о их величине судят косвенно по удельному сопротивлению фильтрованию. К ним относятся размер и форма пор осадка и фильтровальной перегородки, электрическое состояние поверхности перегородки и осадка в жидкой фазе, физико-химические характеристики поверхности твердого и т.п.

Рис. 4.2. Образование слоя осадка при фильтровании: 1 – капилляр; 2 – межкапиллярная поверхность; 3 – устье капилляра; 4 – слой осадка |

Представление о физической сущности фильтрования основано на допущении, что пористая перегородка и образующийся на ней слой осадка представляют собой систему капилляров, по которым в результате разности давления происходит ламинарное течение жидкости. Частицы твердой фазы, увлекаемые потоком жидкости к фильтровальной перегородке, образуют на ней постепенно увеличивающийся слой осадка. В начальный период процесса при чистой фильтроткани, когда сопротивление перегородки мало и скорость фильтрования максимальна, в фильтрат проходят твердые частицы, размер которых меньше диаметра пор фильтроткани. Но вскоре у входа в капилляры задерживаются крупные частицы, образуя своды над капиллярами, что препятствует прохождению тонких частиц в фильтрат (рис. 4.2). По мере нарастания слоя осадка сопротивление осадка и ткани возрастают, скорость фильтрования при постоянной разности давления снижается и фильтрат становится чище, так как жидкость до подхода к ткани фильтруется через капилляры в толще осадка, который, в свою очередь, становится фильтрующей средой. Процесс, протекающий по такой схеме, называется фильтрованием через слой образующегося осадка.

После образования осадка следует операция его просушки с помощью воздуха, который проходя через слой осадка, вытесняет из пор воду и увлекает ее с собой. Заканчивается процесс отделением осадка от фильтроткани механическим способом при помощи ножей или скребков и с помощью сжатого воздуха, подаваемого с внутренней стороны перегородки.

В некоторых случаях целью фильтрования является получение ценной жидкости, очищенной от частиц твердого. Это имеет место при гидрометаллургической переработке материалов. Например, в гидрометаллургии золота – это золотосодержащие растворы после цианирования. В этом случае для более полного выделения жидкой фазы кек промывают.

Применяемый часто термин фильтрация относится к естественному движению жидкости через пористую среду в природных условиях.

Гидроциклоны – аппараты для разделения многофазных систем с помощь центробежных сил.

-открытые (безнапорные); -закрытые (напорные)

2 - внутренний цилиндр;

3 – кольцевой латок;

К закрытым относятся мультигидроциклоны диаметром 10-700 мм. Они используются для осветления воды, в схеме обработки осадков – для сгущения осадков. Основные размеры определяются по данным завода-изготовителя. Давление на входе – 0,15-0,6 МПа.

Открытые применяются для выделения всплывающих и оседающих грубодисперсных примесей (гидравлическая крупность > 0,2 мм/с), для выделения коагулированной взвеси.

Сточные воды тангенсально подаются в пространство, огороженное внутренним цилиндром 2, поток во спирали движется вверх, затем разделяется на 2 потока: 1ый (осветлённая вода) движется к центральному отверстию диафрагмы и попадет в отверстие 3, другой со взвешенными частицами направляются в пространство между стенками цилиндра и гидроциклона и поступает в коническую часть. (расчётом определяется удельная гидравлическая нагрузка)

Центрифуги: СВ помещают в перфорированный барабан, обтянутый фильтровальной тканью или сеткой. Барабан вращается с высокой скоростью, под действием сил инерции вода проходит сквозь ткань и удаляется, а на стенках барабана остаются примеси.

Используют для выделения мелкодисперсных частиц, когда необходимо получить осадок с наименьшей влажностью и когда требуется промывка осадков (выделение ценного вещества, которое нельзя разрушать).

21. Флотация. Физическая сущность и конструктивное оформление процесса.

Флотация – процесс молекулярного прилипания частиц флотируемого материала к поверхности раздела 2ух фаз (газа и жидкости), обусловленный поверхностными явлениями смачивания.

Флотация применяется для удаления из СВ нерастворимых трудно отстаиваемых примесей. Процесс флотации заключается в следующем: через СВ пропускается воздух и частички примесей прилипают к пузырькам воздуха и поднимаются на поверхность воды, на поверхности пузырьки образуют пенный слой (с концентрацией примесей более высокой, чем в сточной воде), затем слой пены убирают.

- высокая производительность до98%

В соответствии со способом получения пузырьков различают несколько видов флотации:

1)с выделением воздуха из раствора

Сущность – создание перенасыщенного раствор воздуха в СВ, выделяющийся из такого раствора воздух флотирует загрязняющие частицы. Исходная концентрация – до 250 мг/л

а)вакуумная: при этом виде флотации стоки насыщают кислородом при атмосферном давлении, затем под разряжением выделяют пузырьки.

б) напорная: СВ насыщают воздухом под избыточным давлением, водовоздушная смесь выдерживается в напорной ёмкости (сатуратор), откуда подаётся во флотационную камеру, где происходит сброс давления и выделение пузырьков. Cп до 4-5 г/л.

2) флотация с механической подачей воздуха через пористые материалы

3) флотация с механическим диспергированием воздуха.

Применение целесообразно при исх. Концентрации 2-3 гр/л.

Метод основывается на перемещении струи воздуха в воде, при этом струя распадается на отдельные пузырьки. При этом используются импеллерные установки.

2 – труба подачи воздуха;

5 – приёмный карман.

Импллер представляет собой диск с радиальными, обращенными вверх лопатками. Степень измельчения вихревых потоков зависит от скорости вращения импеллера. СВ поступают в приёмный карман и по трубопроводу подаётся к импеллеру, который крутиться на нижнем конце вала. Вал закреплен в трубу, в которую засасывается воздух.

Читайте также: