Монтаж волоконно оптических кабелей кратко

Обновлено: 02.07.2024

Монтаж оптоволоконного кабеля может осуществляться различными способами. Понять специфику работы с конкретным устройством можно, внимательно изучив все пункты инструкции, предоставленной производителем. В любом случае важно оставлять допустимую длину кабеля, чтобы концы не были слишком короткими. В процессе укладки укороченных проводов могут возникнуть серьезные проблемы.

Хранение кабеля в ненадлежащих условиях

Если провод ранее хранился без гидроизоляции торца, следует немедленно отрезать не менее одного метра провода и выбросить поврежденную часть. При длительном соединении с влагой, кабель теряет все рабочие свойства. Поэтому так важно соблюдать все условия хранения данного изделия. Если же неправильное хранение коснулось кабеля с армированными килавровыми нитями, скорее всего, придется покупать новое изделие для монтажа. Ни в коем случае нельзя подключать испорченный провод к системе, так как вода станет проводником тока и впоследствии может привести к некорректной работе всех подключенных устройств.

Кабель ОКБт

Кабель ОКБт предназначен для обустройства линий телекоммуникации. Используют его для организации магистральных, внутризоновых и городских сетей из-за возможности передавать любые объемы данных на весьма значительные расстояния.

Разделка внешней оболочки волоконно-оптического провода

Разделочный процесс оболочки кабеля должен проводиться с помощью специального ножа-стриппера, также возможно использование стандартной модели для оптоволокна. Прибор необходимо вставить внутрь, в соответствии с предполагаемой глубиной будущего разреза и прокрутить вокруг своей оси несколько раз. Получившийся осевой разрез следует модифицировать – сделать еще два продольных разреза по направлению к концу провода. Стоит обратить внимание на то, что слишком глубокий разрез может повредить волокна кабеля.

Разделка броневой поверхности

Стоит учесть, что возможно, полное удаление брони не понадобится, так как ее часть, скорее всего, понадобится для крепления к сторонней поверхности (стене). Броню со стальными проволоками будет целесообразно разделывать тросокусами или бокорезами, правда при использовании этого инструмента времени на работу уйдет гораздо больше. Броня из гофрированной стальной ленты требует осторожности в движениях. Если остатки броневой поверхности уйдут под поверхность, возможно повреждение важнейших деталей, что приведет к полной остановке рабочего процесса.

Кабель ДПД

Кабель ДПД относится к группе оптических устройств. Используется для прокладки в земле, грунтах, болотах, а также в мелководных реках. Может, в том числе, монтироваться в трубах, канализациях, тоннелях, а также коллекторах, мостах, эстакадах.

Для кропотливой работы понадобится плужковый нож, который нужно аккуратно вводить и прокручивать для удаления оболочки. Кевларовый тип брони не стоит подвергать воздействию стандартный инструментов. Подойдут только приборы с керамическим покрытием. Однако, возможно использование тросокусов. Главное – аккуратность. Порча провода может привести к плачевным последствиям.

Работа с внутренней оболочкой и гидрофобной протиткой

В качестве инструментов для разрезания внутренних слоев кабельной системы может использоваться стандартная модель ножа и стриппер. Настоятельно рекомендуется работать в защитных перчатках, так как выделяемая жидкость еще долго не отмоется с поверхности тела, к тому же, она очень неприятная на ощупь. Тонкую пленку следует аккуратно и бережно срезать ножом. Далее удаляются нитки, это делается вручную или при помощи специального крючка на ноже-стриппере.

Обязательным шагом является очищение всех модулей от загрязнений. Это можно сделать с помощью салфеток и бензинового раствора. Процедура очистки должна включать в себя обработку общей поверхности и каждого модуля отдельно. После завершения данной процедуры, необходимо дополнительно обработать все детали спиртовым раствором.

Кабель ОКЛЖ

Кабель ОКЛЖ относится к оптическим маркам, предназначенным для навесного монтажа. Используется для организации линий связи различной протяженности, т.к. способен передавать данные на любые расстояния. Разрешен монтаж в лотках, по мостам и эстакадам.

Работа с модулями

При монотубном строении модуля кабельной системы делается круговой надрез поверхности с помощью трубореза небольшого размера. Далее нужно очень аккуратно разломить модуль. Очень важно не допустить повреждающих действий во избежание некорректной работы установки. В идеале, данная работа должна выполняться в паре. Далее проводится очистка волокон. Сначала удаляется гидрофоб посредством манипуляционных действий с помощью безворсовых сухих салфеток. После чего можно приступить к протиранию спиртовыми салфетками. Дальше следует еще раз проверить целостность волокон.

Теперь нужно сделать термоусадку на волоконно-оптический кабель, после чего производится заведение провода в муфту. Усадку можно проводить при помощи воздействия паяльной лампы, строительного фена или газовой горелкой. Важно запомнить, что процедура усадки проводится только после завершения всех монтажных работ, чтобы не тратить время на съем застывшей пленки в случае какой-либо ошибки на этапе сварки. Усадка кабеля проводится для того, чтобы загерметизировать вход провода и дополнительно зафиксировать его в нужном месте. Проводить монтаж волоконно-оптического кабеля может только профессионал, имеющий специальное разрешение.

Наиболее ответственной операцией в процессе строительства ВОЛС, предопределяющей качество и дальность связи, является монтаж оптических волокон. Такое соединение волокон и монтаж кабелей производятся как в процессе производства, так и при строительстве и эксплуатации кабельных линий.

Монтаж подразделяется на постоянный (сварка волокна) и временный (разъемные соединители). Соединители оптических волокон, как правило, представляют собой арматуру, предназначенную для юстировки и фиксации соединяемых волокон, а также для механической защиты сростка.

Основными требованиями к соединителям являются:

- простота конструкции;

- малые переходные потери;

- устойчивость к внешним механическим и климатическим воздействиям;

- надежность;

- Дополнительно к разъемным соединителям предъявляется требование неизменности параметров при повторной стыковке.

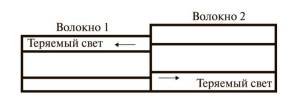

Потери, вносимые соединением оптических волокон в тракт передачи кабеля, делятся на внешние и внутренние .

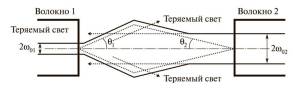

Внешними называются потери, связанные с особенностями метода соединения, в том числе с подготовкой концов волоконных световодов, и включающие в себя поперечное смещение сердцевины, разнесение торцов, наклон осей, угол наклона торца волокна, френелевские отражения.

Внутренними называются потери, связанные со свойствами самого оптического волокна и обусловленные, например, вариациями диаметра сердцевины, числовой апертуры, профиля показателя преломления, нециркулярностью сердцевины, неконцентричностью сердцевины и оболочки.

Внутренние потери

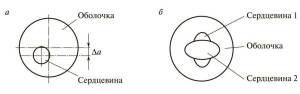

Внутренние потери являются следствием соединения двух неодинаковых оптических волокон, обладающих в основном различными диаметрами и числовой апертурой.

При прямом распространении света (слева направо) потери на стыке равны нулю, при обратном направлении распространения света часть периферийных лучей переходит в оболочку оптического волокна с меньшим диаметром и теряется.

В одномодовых волоконных световодах внутренние потери не зависят от направления передачи и определяются только несоответствием диаметров поля моды сопрягаемых оптических волокон.

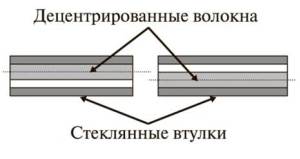

Возможным источником потерь является также неконцентрическое размещение сердцевины внутри светоотражающей оболочки. То есть сердцевина оптического волокна смещена относительно центральной точки оптического волокна. Также дополнительные потери в оптическом волокне может вносить неидеальная форма поперечного сечения оптического волокна в кабеле .

Также внутренние потери могут быть обусловлены неравенством диаметров оболочек оптического волокна. Что может сказаться при механическом соединении оптических волокон.

Внутренние потери, обусловленные:

а — неконцентричностю;

б — эллиптичностью формы сердцевин.

Внутренние потери, обусловленные неравенством диаметров оболочек

Внешние потери

Внешние потери обуславливаются четырьмя основными причинами:

- радиальным смещением оптических волокон;

- угловым смещением;

- осевым смещением;

- качеством торцов.

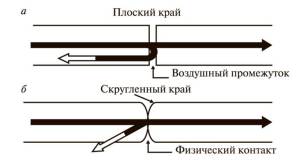

Оптическое волокно в соединителе должно размещаться вдоль его центральной оси. Если центральная ось одного волокна не совпадает с такой осью другого, то неизбежно появляются потери за счет радиального смещения . Также, если соединение двух оптических волокон разделено небольшим зазором (осевое смещение), то оптическое волокно становится подверженным дополнительному виду потер.. Который обусловлен действием френелевского отражения, которое связано с разницей показателей преломления волокон и среды в зазоре (обычно воздуха).

Френелевское отражение:

а — при отсутствии воздушного зазора;

б — при наличии воздушного зазора.

Отражение на границе раздела двух сред характеризует я параметром R, который представляет собой отношение мощности отраженной волны к мощности входной волны.

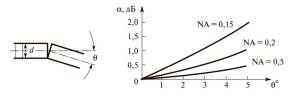

Также сколы обработанных оптических волокон должны быть перпендикулярны осям волокон и параллельны друг другу при соединении. Потери, связанные с угловым рассогласованием ориентации оптических волокон относительно друг друга ( угловое смещение ), приведены на рисунке. Уровень потерь в этом случае также определяется величиной числовой апертуры NA.

Потери при угловом смещении

Монтаж оптических волокон

В процессе монтажа оптической магистрали осуществляется стационарное (неразъемное) соединение отдельных строительных длин кабеля. При вводе ВОК в здание или регенераторные для многократного соединения-разъединения с оптоэлектронным оборудованием применяются разъемные соединители — коннекторы. Соединение оптических волокон осуществляется в определенной последовательности. Вначале осуществляется подготовка торцов оптических волокон, а потом производится сращивание.

До начала соединения двух волоконных световодов требуется некоторая подготовка торцов волокон, которая заключается в удалении первичного защитного покрытия волокон с последующей заготовкой гладкого торца путем скалывания или шлифовки. Для удаления первичного покрытия с оптического волокна можно использовать как химические способы зачистки, так и механические.

Скалыванием называют подготовку торца оптического волокна с нанесением царапины и последующим разломом. В идеале скол оптического волокна должен быть перпендикулярен. Любое отклонение не должно превышать 1—2 о .

В одномодовом соединении с плоскими отшлифованными торцами и при наличии воздушного зазора между сопрягаемыми волокнами часть энергии отражается назад к источнику и создает возвратные потери. Одним из способов уменьшения возвратных потерь является закругление концов оптических волокон при шлифовке.

Сращивание осуществляется методом сварки или с помощью механического сростка . В качестве инструмента используется электрическая дуга , возникающая между электродами, пламя газовой горелки или лазер. По принципу действия сварочные аппараты подразделяются на аппараты с ручным управлением, полуавтоматические и автоматические. Механическое сращивание подразделяется на активное или пассивное в зависимости от того, производится ли выравнивание оптического волокна для оптимизации потерь или нет.

При механическом сращивании отдельных волокон доминируют три технологии :

- четырехстержневые направляющие компании TRW;

- эластомерные сростки компании GTE;

- вращаемый сросток компании AT&T.

Соединение оптических волокон с помощью четырехстержневых направляющих

Соединение оптических волокон с помощью эластомерного сростка

Соединение оптических волокон с помощью вращаемого сростка

Соединение оптических волокон с помощью замка Fibrlock

Основным способом соединения активного сетевого оборудования с оптоволоконной линией является применения оптических коннекторов, соединяемых посредством оптического адаптера, который устанавливается в оптическом кросс. Внутри оптического кросса развариваются оптические волокно, которые оконцовываются пигтейлами с оптическими коннекторами.

Оптический коннектор — это механическое устройство, предназначенное для многократных соединений. Он обеспечивает быстрый способ переконфигурации оборудования, проверки волокон, подсоединения к источникам и приемникам света. Коннектор для соединения одиночных оптических волокон состоит из двух основных частей: штекера и соединителя.

Самой высокой пропускной способностью среди всех существующих средств связи обладает оптическое волокно (диэлектрические волноводы). Волоконно-оптические кабели применяются для создания ВОЛС – волоконно-оптических линий связи, способных обеспечить самую высокую скорость передачи информации (в зависимости от типа используемого активного оборудования скорость передачи может составлять десятки гигабайт и даже терабайт в секунду).

Кварцевое стекло, являющееся несущей средой ВОЛС, помимо уникальных пропускных характеристик, обладает ещё одним ценным свойством – малыми потерями и нечувствительностью к электромагнитным полям. Это выгодно отличает его от обычных медных кабельных систем.

Данная система передачи информации, как правило, используется при постройке рабочих объектов в качестве внешних магистралей, объединяющих разрозненные сооружения или корпуса, а также многоэтажные здания. Она может использоваться и в качестве внутреннего носителя структурированной кабельной системы (СКС), однако законченные СКС полностью из волокна встречаются реже – в силу высокой стоимости строительства оптических линий связи.

Применение ВОЛС позволяет локально объединить рабочие места, обеспечить высокую скорость загрузки Интернета одновременно на всех машинах, качественную телефонную связь и телевизионный приём.

Преимущества ВОЛС

При грамотном проектировании будущей системы (этот этап подразумевает решение архитектурных вопросов, а также выбор подходящего оборудования и способов соединения несущих кабелей) и профессиональном монтаже применение волоконно-оптических линий обеспечивает ряд существенных преимуществ:

- Высокую пропускную способность за счёт высокой несущей частоты. Потенциальная возможность одного оптического волокна – несколько терабит информации за 1 секунду.

- Волоконно-оптический кабель отличается низким уровнем шума, что положительно сказывается на его пропускной способности и возможности передавать сигналы различной модуляции.

- Пожарная безопасность (пожароустойчивость). В отличие от других систем связи, ВОЛС может использоваться безо всяких ограничений на предприятиях повышенной опасности, в частности на нефтехимических производствах, благодаря отсутствию искрообразования.

- Благодаря малому затуханию светового сигнала оптические системы могут объединять рабочие участки на значительных расстояниях (более 100 км) без использования дополнительных ретрансляторов (усилителей).

- Информационная безопасность. Волоконно-оптическая связь обеспечивает надёжную защиту от несанкционированного доступа и перехвата конфиденциальной информации. Такая способность оптики объясняется отсутствием излучений в радиодиапазоне, а также высокой чувствительностью к колебаниям. В случае попыток прослушки встроенная система контроля может отключить канал и предупредить о подозреваемом взломе. Именно поэтому ВОЛС активно используют современные банки, научные центры, правоохранительные организации и прочие структуры, работающие с секретной информацией.

- Высокая надёжность и помехоустойчивость системы. Волокно, будучи диэлектрическим проводником, не чувствительно к электромагнитным излучениям, не боится окисления и влаги.

- Экономичность. Несмотря на то, что создание оптических систем в силу своей сложности дороже, чем традиционных СКС, в общем итоге их владелец получает реальную экономическую выгоду. Оптическое волокно, которое изготавливается из кварца, стоит примерно в 2 раза дешевле медного кабеля, дополнительно при строительстве обширных систем можно сэкономить на усилителях. Если при использовании медной пары ретрансляторы нужно ставить через каждые несколько километров, то в ВОЛС это расстояние составляет не менее 100 км. При этом скорость, надёжность и долговечность традиционных СКС значительно уступают оптике.

- Срок службы волоконно-оптических линий составляет полрядка четверти века. Через 25 лет непрерывного использования в несущей системе увеличивается затухание сигналов.

- Если сравнивать медный и оптический кабель, то при одной и той же пропускной способности второй будет весить примерно в 4 раза меньше, а его объём даже при использовании защитных оболочек будет меньше, чем у медного, в несколько раз.

- Перспективы. Использование волоконно-оптических линий связи позволяет легко наращивать вычислительные возможности локальных сетей благодаря установке более быстродействующего активного оборудования, причем без замены коммуникаций.

Область применения ВОЛС

Как уже было сказано выше, волоконно-оптические кабели (ВОК) используются для передачи сигналов вокруг (между) зданий и внутри объектов. При построении вешних коммуникационных магистралей предпочтение отдаётся оптическим кабелям, а внутри зданий (внутренние подсистемы) наравне с ними используется традиционная витая пара. Таким образом, различают ВОК для внешней (outdoor cables) и внутренней (indoor cables) прокладки.

К отдельному виду относятся соединительные кабели: внутри помещений они используются в качестве соединительных шнуров и коммуникаций горизонтальной разводки – для оснащения отдельных рабочих мест, а снаружи – для объединения зданий.

Монтаж волоконно-оптического кабеля осуществляется с помощью специальных инструментов и приборов.

Технологии соединения ВОЛС

Длина коммуникационных магистралей ВОЛС может достигать сотен километров (например, при постройке коммуникаций между городами), тогда как стандартная длина оптических волокон составляет несколько километров (в том числе потому, что работа со слишком большими длинами в некоторых случаях весьма неудобна). Таким образом, при построении трассы необходимо решить проблему сращивания отдельных световодов.

Различают два типа соединений: разъёмные и неразъёмные. В первом случае для соединения применяются оптические коннекторы (это связано с дополнительными финансовыми затратами, и, кроме того, при большом количестве промежуточных разъёмных соединений увеличиваются оптические потери).

Для неразъёмного соединения локальных участков (монтажа трасс) применяются механические соединители, клеевое сращивание и сваривание волокон. В последнем случае используют аппараты для сварки оптических волокон. Предпочтение тому или иному методу отдаётся с учётом назначения и условий применения оптики.

Сварка оптических волокон

Наиболее распространённой на сегодняшний день является технология сварки волокон.

Аппараты для сварки оптического волокна

Самое качественное соединение с минимальными потерями обеспечивает сваривание волокон. Этот метод используется при создании высокоскоростных ВОЛС. Во время сваривания происходит оплавление концов световода, для этого в качестве источника тепловой энергии могут использоваться газовая горелка, электрический заряд или лазерное излучение.

Каждый из методов имеет свои преимущества. Лазерная сварка благодаря отсутствию примесей позволяет получать самые чистые соединения. Для прочной сварки многомодовых волокон, как правило, используют газовые горелки. Наиболее распространенной является электрическая сварка, обеспечивающая высокую скорость и качество выполнения работ. Длительность плавления различных типов оптовых волокон отличается.

Для сварочных работ применяются специальный инструмент и дорогостоящее сварочное оборудование – автоматическое или полуавтоматическое. Современные сварочные аппараты позволяют контролировать качество сварки, а также проводить тестирование мест соединения на растяжение. Усовершенствованные модели оснащены программами, которые позволяют оптимизировать процесс сварки под конкретный тип оптоволокна.

После сращения место соединения защищается плотно насаживаемыми трубками, которые обеспечивают дополнительную механическую защиту.

Склеивание оптических волокон

Технология склеивания волокон применяется реже, в основном при производстве патч кордов и пигтейлов. Она включает несколько технологических операций. В частности, перед соединением оптические кабели проходят предварительную подготовку: в местах будущих соединений удаляются защитное покрытие и лишнее волокно (подготовленный участок очищается от гидрофобного состава). Для надёжной фиксации световода в соединителе (коннекторе) используется эпоксидный клей, которым заполняется внутреннее пространство коннектора (он вводится в корпус разъёма с помощью шприца или дозатора). Для затвердевания и просушки клея применяется специальная печка, способная создать температуру 100 град. С.

После затвердевания клея излишки волокна удаляются, а наконечник коннектора шлифуется и полируется (качество скола имеет первостепенное значение). Для обеспечения высокой точности выполнение данных работ контролируется с помощью 200-кратного микроскопа. Полировка может осуществляться вручную или с помощью полированной машины.

Механическое соединение оптических волокон

Ещё один метод сращивания элементов оптоволокна в единую линию ВОЛС – механическое соединение. Этот способ обеспечивает меньшую чистоту соединения, чем сваривание, однако затухание сигнала в данном случае всё-таки меньше, чем при использовании оптических коннекторов.

Преимущество этого метода перед остальными состоит в том, что для проведения работ используются простые приспособления (например, монтажный столик), которые позволяют проводить работы в труднодоступных местах или внутри малогабаритных конструкций.

Механическое сращивание подразумевает использование специальных соединителей – так называемых сплайсов. Существует несколько разновидностей механических соединителей, которые представляют собой вытянутую конструкцию с каналом для входа и фиксации сращиваемых оптических волокон. Сама фиксация обеспечивается с помощью предусмотренных конструкцией защёлок. После соединения сплайсы дополнительно защищаются муфтами или коробами.

Механические соединители могут использоваться неоднократно. В частности, их применяют во время проведения ремонтных или восстановительных работ на линии.

ВОЛС: типы оптических волокон

Оптические волокна, используемые для построения ВОЛС, отличаются по материалу изготовления и по модовой структуре света. Что касается материала, различают полностью стеклянные волокна (со стеклянной сердцевиной и стеклянной оптической оболочкой), полностью пластиковые волокна (с пластиковой сердцевиной и оболочкой) и комбинированные модели (со стеклянной сердцевиной и с пластиковой оболочкой). Самую лучшую пропускную способность обеспечивают стеклянные волокна, более дешёвый пластиковый вариант используют в том случае, если требования к параметрам затухания и пропускной способности не критичны.

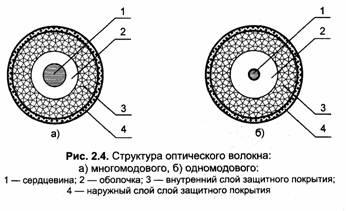

По типу путей, которые проходит свет в сердцевине волокна, различают одно- и многомодовые волокна (в первом случае распространяется один луч света, во втором – несколько: десятки, сотни и даже тысячи).

- Одномодовые волокна (SM) отличаются малым диаметром сердцевины, по которой может пройти только один пучок света.

- Многомодовые волокна (MM) отличаются большим диаметром сердцевины и могут быть со ступенчатым или градиентным профилем. В первом случае пучки света (моды) расходятся по различным траекториям и поэтому приходят к концу световода в различное время. При градиентном профиле временные задержки различных лучей практически полностью исчезают, и моды идут плавно благодаря изменению скорости распространения света по волнообразным спиралям.

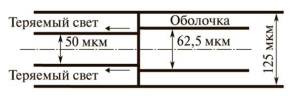

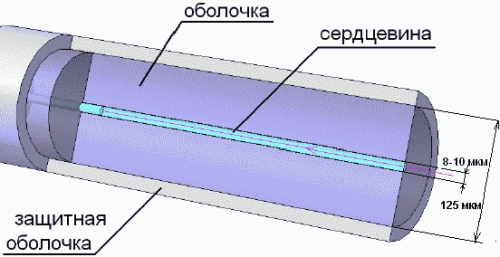

Все современные ВОК (и одно-, и многомодовые), с помощью которых создаются линии передачи данных, имеют одинаковый внешний диаметр – 125 мкм. Толщина первичного защитного буферного покрытия составляет 250 мкм. Толщина вторичного буферного покрытия составляет 900 мкм (используется для защиты соединительных шнуров и внутренних кабелей). Оболочка многоволоконных кабелей для удобства работы окрашивается в различные цвета (для каждого волокна).

Диагностика волоконно-оптических линий связи

Основным инструментом для диагностики волоконно-оптических линий связи является оптический рефлектометр. Пример работы с таким прибором смотрите в следующем видео:

Примеры оборудования

Внутри схемы, гифки, таблицы и много интересного текста.

Условная классификация

В отличие от всем нам знакомой витой пары, которая вне зависимости от места применения имеет примерно одну и ту же конструкцию, оптоволоконные кабели связи могут иметь значительные отличия исходя из сферы применения и места укладки.

Можно выделить следующие основные виды оптоволоконных кабелей для передачи данных исходя из области применения:

- Для прокладки внутри зданий;

- для кабельной канализации небронированный;

- для кабельной канализации бронированный;

- для укладки в грунт;

- подвесной самонесущий;

- с тросом;

- подводный.

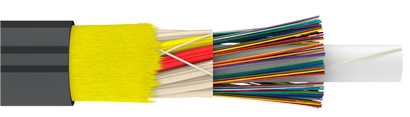

Кабель для прокладки внутри зданий

Оптические кабели для прокладки внутри зданий разделяют на распределительные, из которых формируется сеть в целом, и абонентские, которые используются непосредственно для прокладки по помещению к конечному потребителю. Как и витую пару, прокладывают оптику в кабельных лотках, кабель-каналах, а некоторые марки могут быть протянуты и по внешним фасадам зданий. Обычно такой кабель заводят до межэтажной распределительной коробки или непосредственно до места подключения абонента.

Конструкция оптоволоконных кабелей для прокладки в зданиях включает в себя оптическое волокно, защитное покрытие и центральный силовой элемент, например, пучок арамидных нитей. К оптике, прокладываемой в помещениях, есть особые требования по противопожарной безопасности, такие как нераспространение горения и низкое дымовыделение, поэтому в качестве оболочки для них используется не полиэтилен, а полиуретан. Другие требования — это низкая масса кабеля, гибкость и небольшой размер. По этой причине многие модели имеют облегченную конструкцию, иногда с дополнительной защитой от влаги. Так как протяженность оптики внутри зданий обычно невелика, то и затухание сигнала незначительно и влияние на передачу данных оно не оказывает. Число оптических волокон в таких кабелях не превышает двенадцати.

Небронированный канализационный кабель

Небронированная оптика используется для укладки в канализации, при условии, что на нее не будет внешних механических воздействий. Также подобный кабель прокладывается в тоннелях, коллекторах и зданиях. Но даже в случаях отсутствия внешнего воздействия на кабель в канализации, его могут укладывать в защитные полиэтиленовые трубы, а монтаж производится либо вручную, либо при помощи специальной лебедки. Характерной особенностью данного типа оптоволоконного кабеля можно назвать наличие гидрофобного наполнителя (компаунда), который гарантирует возможность эксплуатации в условиях канализации и дает некоторую защиту от влаги.

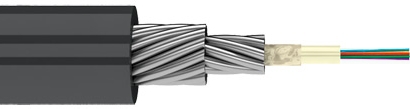

Бронированный канализационный кабель

Бронированные оптоволоконные кабели используются при наличии больших внешних нагрузок, в особенности, на растяжение. Бронирование может быть различным, ленточным или проволочным, последнее подразделяется на одно- и двухповивное. Кабели с ленточным бронированием используются в менее агрессивных условиях, например, при прокладке в кабельной канализации, трубах, тоннелях, на мостах. Ленточное бронирование представляет собой стальную гладкую или гофрированную трубку толщиной в 0,15-0,25 мм. Гофрирование, при условии, что это единственный слой защиты кабеля, является предпочтительным, так как оберегает оптоволокно от грызунов и в целом повышает гибкость кабеля. При более суровых условиях эксплуатации, например, при закладке в грунт или на дно рек используются кабели с проволочной броней.

Кабель для укладки в грунт

Для прокладки в грунт используют оптические кабели с проволочной одноповивной или двухповивиной броней. Также применяются и усиленные кабели с ленточным бронированием, но значительно реже. Прокладка оптического кабеля осуществляется в траншею или с помощью кабелеукладчиков. Более подробно этот процесс расписан в моей второй статье по этой теме, где приводятся примеры наиболее распространенных видов кабелеукладчиков. Если температура окружающей среды ниже отметки в -10 о С, кабель предварительно прогревают.

В условиях влажного грунта используется модель кабеля, оптоволоконная часть которого заключена в герметичную металлическую трубку, а бронеповивы проволоки пропитаны специальным водоотталкивающим компаундом. Тут же в дело вступают расчеты: инженеры, работающие на укладке кабеля, не должны допускать превышения растягивающих и сдавливающих нагрузок сверх допустимых. В противном случае, сразу или со временем, могут быть повреждены оптические волокна, что приведет кабель в негодность.

Подвесной самонесущий кабель

Подвесные самонесущие кабели монтируются на уже существующих опорах воздушных линий связи и высоковольтных ЛЭП. Это технологически проще, чем прокладка кабеля в грунт, но при монтаже существует серьезное ограничение — температура окружающей среды во время работ не должна быть ниже — 15 о С. Подвесные самонесущие кабели имеют стандартную круглую форму, благодаря которой снижаются ветровые нагрузки на конструкцию, а расстояние пролета между опорами может достигать ста и более метров. В конструкции самонесущих подвесных оптических кабелей обязательно присутствует ЦСЭ — центральный силовой элемент, изготовленный из стеклопластика или арамидных нитей. Благодаря последним оптоволоконный кабель выдерживает высокие продольные нагрузки. Подвесные самонесущие кабели с арамидным нитями используют в пролетах до одного километра. Еще одно преимущество арамидных нитей, кроме их прочности и малом весе, заключается в том, что арамид по природе своей является диэлектриком, то есть кабели, изготовленные на его основе безопасны, например, при попадании молнии.

В зависимости от строения сердечника различают несколько типов подвесного кабеля:

- Кабель с профилированным сердечником — содержит оптические волокна или модули с этими волокнами – кабель устойчив к растяжению и сдавливанию;

- Кабель со скрученными модулями — содержит оптические волокна, свободно уложенные, кабель устойчив к растяжениям;

- Кабель с одним оптическим модулем – сердечник данного типа кабеля не имеет силовых элементов, поскольку они находятся в оболочке. Такие кабели обладают недостатком, связанным с неудобством идентификации волокон. Тем не менее, они обладают меньшим диаметром и более доступной ценой.

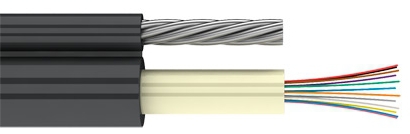

Оптический кабель с тросом

Оптические кабеля с тросом — это разновидность самонесущих кабелей, которые также используются для воздушной прокладки. В таком изделии трос может быть несущим и навивным. Еще существуют модели, в которых оптика встроена в грозозащитный трос.

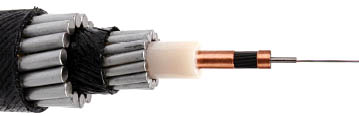

Подводный оптический кабель

Данный тип оптических кабелей стоит в сторонке от всех остальных, так как прокладывается в принципиально иных условиях. Почти все типы подводных кабелей, так или иначе, бронированы, а степень бронирования уже зависит от рельефа дна и глубины залегания.

Различают следующие основные типы подводных кабелей (по типу бронирования):

- Не бронирован;

- Одинарное (одноповивное) бронирование;

- Усиленное (одноповивное) бронирование;

- Усиленное скальное (двухповивное) бронирование;

Подробно конструкцию подводного кабеля я рассматривал больше года назад вот в этой статье, поэтому тут приведу только краткую информацию с рисунком:

- Полиэтиленовая изоляция.

- Майларовое покрытие.

- Двухповивное бронирование стальной проволокой.

- Алюминиевая гидроизоляционная трубка.

- Поликарбонат.

- Центральная медная или алюминиевая трубка.

- Внутримодульный гидрофобный заполнитель.

- Оптические волокна.

Таблица типов и характеристик подводных кабелей в зависимости от глубины укладки

Производство

Теперь, когда мы познакомились с наиболее распространенными видами оптоволоконных кабелей, можно проговорить и о производственном процессе всего этого зоопарка. Все мы знаем об оптоволоконных кабелях, многие из нас имели с ними дело лично (как абоненты и как монтажники), но как становится ясно из информации выше, оптоволоконные, в особенности магистральные, кабели могут серьезно отличаться от того, с чем вы имели дело в помещении.

Так как для прокладки оптоволоконной магистрали требуются тысячи километров кабеля, их производством занимаются целые заводы.

Изготовление оптоволоконной нити

Все начинается с производства главного элемента — оптоволоконной нити. Производят это чудо на специализированных предприятиях. Одной из технологий производства оптической нити является ее вертикальная вытяжка. А происходит это следующим образом:

- На высоте в несколько десятков метров в специальной шахте устанавливается два резервуара: один со стеклом, второй, ниже по шахте, со специальным полимерным материалом первичного покрытия.

- Из узла прецизионной подачи заготовки или, проще говоря, первого резервуара с жидким стеклом, вытягивается стеклянная нить.

- Ниже нить проходит через датчик диаметра волоконного световода, который отвечает за контроль диаметра изделия.

- После контроля качества нить обволакивается первичным полимерным покрытием из второго резервуара.

- Пройдя процедуру покрытия, нить отправляется в еще одну печь, в которой полимер закрепляется.

- Нить оптоволокна протягивается еще N-метров, в зависимости от технологии, охлаждается и поступает на прецизионный намотчик, проще говоря, наматывается на бобину, которая уже и транспортируется как заготовка к месту производства кабеля.

Наиболее распространены следующие размеры оптоволоконного кабеля:

- C сердечником 8,3 мк и оболочкой 125 мкм;

- C сердечником 62,5 мк и оболочкой 125 мкм;

- C сердечником 50 мк и оболочкой 125 мкм;

- C сердечником 100 мк и оболочкой 145 мкм.

Уже на самом предприятии, хотя это можно сделать и на стекольном заводе, все зависит от производственного цикла, бесцветную нить с полимерным покрытием для удобства могут перемотать на другую бобину, в процессе окрашивая ее в собственный яркий цвет, по аналогии со всем знакомой витой парой. Зачем? Во славу сата.. для быстрого различения каналов при, например, ремонте или сварке кабеля.

Изготовление кабеля

Теперь мы получили сердце нашего изделия — оптоволоконную нить. Что дальше? Дальше давайте посмотрим на схему такого себе среднестатистического подводного (да, мне они нравятся больше всего) кабеля в разрезе:

Вот так проходит процесс скрутки собранных вместе пучков в трос на пермском заводе оптоволоконных кабелей:

Так вот. Металлическая ленточная заготовка проходит через специальный станок, натягивающий ее и имеющий с десяток-другой валиков, которые идеально ее выравнивают. После того, как лента выровнена, она подается на другой станок, где встречается с нашим пучком оптоволоконных нитей. Автомат на конвейере загибает ленту вокруг натянутого оптоволокна, создавая идеальную по форме трубку.

Вся эта, пока еще хрупкая, конструкция протягивается по конвейеру дальше, к электросварочному аппарату высокой точности, который на огромной скорости проводит сварку краев ленты, превращая ее в монолитную трубку, в которую уже заложен оптоволоконный кабель. В зависимости от тех. процесса, все это дело может заливаться гидрофобным заполнителем. Или не заливаться, тут уже все зависит от модели кабеля.

В целом, с производством все стало более-менее понятно. Различные марки оптоволоконного, в первую очередь, магистрального кабеля, могут иметь некоторые конструкционные отличия, например, по количеству жил. Тут инженеры не стали выдумывать велосипед и просто объединяют несколько кабелей поменьше в один большой, то есть такой магистральный кабель будет иметь не один, а, например, пять трубок с оптоволокном внутри, которые, в свою очередь, все также заливаются полиэтиленовой изоляцией и, при необходимости, армируются. Такие кабели называют многомодульными.

Одна из моделей многомодульного кабеля в разрезе

Бронирование кабеля с полиэтиленовой изоляцией на том же пермском заводе

Вывод

При сооружении локальных оптических сетей с использованием оптического кабеля (ОК), а также коротких соединительных оптических линий можно не осуществлять монтаж соединительных муфт на стыках строительных длин ОК, а ограничиться лишь концевой заделкой оптоволоконного кабеля.

В волоконно-оптических линиях связи (ВОЛС), как и в сетях на основе медных кабелей, используются как неразъемные, так и разъемные соединения волокна.

При сращивании двух оптических волокон (ОВ) стандартного диаметра по оболочке – 125±1 мкм – выполнять их соединение нужно с микронной точностью наряду с обеспечением при этом следующих основных требований:

простота монтажа. Должны применяться простые технологии для монтажа с использованием инструмента и оборудования, которые требуют наименьшего периода обучения;

низкое значение вносимых потерь. ВОЛС основываются на применении оптоволоконного кабеля с очень низкими потерями, в связи с чем низкими должны быть и потери, вносимые сростками оптоволокна и оптическими соединителями. Типичное значение потерь, вносимых сварными соединениями оптоволокна, – 0,03 дБ; типичное значение потерь, вносимых оптическими соединителями, – 0,2 дБ;

хорошая повторяемость. При многократных расстыковке и стыковке оптического соединителя не должно происходить заметного увеличения вносимых потерь.

С учетом данных факторов основное применение для монтажа оптоволокна получила техника сварного соединения: она обеспечивает наиболее высокие показатели по минимизации вносимых потерь, а также механических характеристик и надежности. И несмотря на то, что механический и разъемный оптические соединители имеют стоимость, которая лишь на порядок выше стоимости сварного соединения оптоволокна, а монтажный инструмент при этом требуется недорогой, однако по надежности они существенно уступают сварному соединению. Именно поэтому механические соединители в основном используются при аварийно-восстановительных работах и в некоторых случаях в локальных оптических сетях, а разъемные оптические соединители используются исключительно для концевой заделки волокон.

Сварка оптоволокна

Основные этапы сварки оптоволокна:

- снятие защитного покрытия с концов сращиваемых оптоволокон;

- подготовка торцов оптоволокна (скалывание);

- установка ОВ в сварочный аппарат и юстировка;

- сварка оптоволокна электрической дугой между двумя электродами;

- контроль качества сварки ОВ;

- защита и укладка сварного соединения оптоволокна.

- юстировка по оболочке ОВ;

- юстировка по сердцевине ОВ.

Юстировка по оболочке оптоволокна. Является пассивным видом юстировки, осуществляемым с помощью V-образных направляющих, которые фиксируют концы сращиваемых ОВ. Данный вид юстировки используется преимущественно для сварки оптоволокна на городских / локальных сетях, где высоких требований к вносимым сварным соединением потерям не предъявляется.

Юстировка по сердцевине оптоволокна. Данный вид юстировки производится автоматически посредством микропроцессора, шаговых двигателей и прецизионных элементов привода. Юстировка обеспечивается в 3 направлениях: по горизонтали, по вертикали, по оси. Она осуществляется, как правило, с применением одной из следующих систем контроля:

система LID (Local Light Injection and Detection) – юстировка с помощью местного ввода и обнаружения света, или

система PAS (Profile Alignment System) – юстировка по профилю.

Система PAS. Принцип работы: видеоизображения профилей сращиваемых оптических волокон оцениваются в двух перпендикулярных направлениях благодаря коллимированному источнику света, оптической системе и двум видеокамерам. Затем данные обрабатываются микропроцессором с последующей отработкой сигналов управления микропроцессора с помощью исполнительных устройств.

В современных сварочных аппаратах управление процессом сварки производится с учетом контролируемых параметров внешней среды (влажность, температура, атмосферное давление и др.). Такие аппараты для сварки оптоволокна содержат программы управления сварочным процессом как для основных типов выпускаемых ОВ, так и для оптических волокон специальных типов, а также предусматривают возможность установить дополнительно собственную индивидуальную программу сварки оптоволокна.

Факторы, оказывающие влияние на процесс сварки:

- самоцентрирование (влияние сил поверхностного натяжения расплава стекла);

- эксцентриситет сердцевины оптоволокна;

- качество поверхности торцов ОВ;

- качество подготовки оптоволокна (наличие/отсутствие микротрещин);

- чистота V-образных ложементов ОВ (отсутствие загрязнений);

- термические характеристики оптоволокна;

- качество электродов.

В процессе изготовления оптических волокон имеют место некоторые отклонения от их номинальных размеров. Допускаемое отклонение составляет всего лишь тысячные доли миллиметра, но и такие отличия могут повлиять на потери сростка ОВ. В целом влияние на величину потерь, вносимых сростком оптоволокна, оказывают как отличия в геометрических характеристиках оптического волокна, так и погрешности его юстировки и монтажа.

Основные отличия в геометрических характеристиках ОВ, которые влияют на величину оптических потерь сростка:

- различие диаметров модового поля;

- различие цифровой апертуры;

- различие диаметров сердцевины;

- различие диаметров оболочки;

- некруглость сердцевины и/или оболочки;

- неконцентричность сердцевины относительно оболочки.

Основные погрешности юстировки и монтажа ОВ:

- радиальное смещение;

- осевое смещение;

- угловое смещение;

- загрязнение поверхности торцов ОВ;

- плохое качество скола оптоволокна;

- неоптимальный для данного типа ОВ режим сварки.

Разработка аппаратов для сварки одномодовых ОВ осуществлялась для минимизации вносимых потерь посредством максимально точного соединения оптических волокон по сердцевине, так как на первом этапе производства одномодовых ОВ отмечались достаточно большие погрешности в их геометрии. В итоге появились системы юстировки оптоволокна типа LID и PAS, которые и в современных типах аппаратов для сварки в основном используются.

В настоящее время лидирующие позиции в производстве аппаратов для сварки оптоволокна занимают японские и западноевропейские фирмы (Fujikura, Ericsson, RXS и др.).

Для сварки оптоволокна с заданными характеристиками большое значение имеет тип сварочного аппарата, а также своевременность и качество его регламентного обслуживания.

Оптические муфты и оконечные кабельные устройства

Монтаж волоконно-оптического кабеля (ВОК) производится с помощью специальных конструкций муфт и оконечных кабельных устройств, обеспечивающих герметизацию ВОК, их механическую защиту, а также укладку запасов длин оптических волокон и их сростков.

Независимо от способа прокладки ВОК монтаж оптических муфт на стыках оптического кабеля осуществляется в специальных мобильных лабораториях, оборудованных для монтажа и измерения ВОК. Благодаря этому обеспечиваются как удобство выполнения работ по монтажу, так и соответствие требованиям в отношении климатических условий и технологий монтажа. Таким образом, при прокладке оптоволоконного кабеля на стыках строительных длин необходимо предусматривать технологический запас кабеля, который обеспечит возможность подачи его концов внутрь мобильной лаборатории для проведения монтажа.

Преимущественно в качестве оптических муфт применяются муфты тупиковой конструкции: в них возможно ввести не менее трех оптических кабелей, а также они дают возможность вывода проводов к контрольно-измерительным пунктам от металлических бронепокровов (либо металлопластмассовой оболочки) оптического кабеля. К оптическим муфтам предъявляются следующие технические требования: герметичность, прочность заделки оптоволоконного кабеля, укладка оптоволокна с допустимым радиусом изгиба и др.

Одним из важных эксплуатационных требований, предъявляемых к оптической муфте, является также обеспечение возможности ее вскрытия с последующей герметизацией без необходимости применять расходные материалы.

Запасы длин оптоволоконного кабеля и муфт размещаются:

- для оптических кабелей, прокладываемых в грунт, – непосредственно в грунте: запас длины кабеля укладывается в виде бухты с допустимым радиусом изгиба, внутри нее располагается оптическая муфта. Чтобы предотвратить повреждение кабеля, когда требуется доступ к муфте в ходе эксплуатации, бухта оптического кабеля и муфта защищается от механических воздействий листовым материалом (металл, шифер и др.);

- для оптического кабеля, прокладываемого в кабельной канализации, – в кабельных колодцах: бухта оптического кабеля и муфта крепятся в колодце;

- для оптического кабеля, прокладываемого в ЗПТ, – в пунктах доступа (смотровых устройствах): устанавливаются на стыках строительных длин кабеля, в которые вводятся ЗПТ;

- для оптического кабеля, подвешиваемого на опорах воздушных линий связи, ЛЭП, опорах контактной сети и автоблокировки железных дорог, – непосредственно на опорах: бухта оптического кабеля и муфта крепятся к опоре.

Для упрощения в дальнейшем обнаружения места расположения муфты в процессе эксплуатации рекомендуется устанавливать электронные маркеры поверх размещаемых в грунте устройств.

Читайте также: