Литейные свойства сплавов кратко

Обновлено: 04.07.2024

К литейным свойствам относят технологические свойства металлов и сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. Наиболее важные литейные свойства — это жидкотекучесть, усадка (объемная и линейная), склонность сплавов к ликвации и образованию трещин и пористости, поглощению газов и др.

Жидкотекучесть — это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры металла и формы при заливке и т. д.

Технически чистые металлы и сплавы, кристаллизующиеся при постоянной температуре (эвтектические сплавы), обладают лучшей жидкотекучестью, чем сплавы, образующие твердые растворы и затвердевающие в интервале температур. С увеличением поверхностного натяжения жидкотекучесть уменьшается интенсивнее, когда канал в литейной форме тоньше. Жидкотекучесть улучшается с повышением температуры заливки расплавленного металла и температуры формы. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту с меньшей скоростью, и расплавленный металл заполняет ее лучше, чем металлическую форму.

Жидкотекучесть сплавов зависит также от их химического состава: фосфор, кремний и углерод улучшают ее, а сера ухудшает. Серый чугун содержит больше углерода и кремния, чем сталь, и поэтому обладает лучшей жидкотекучестью.

Минимально возможная толщина стенки для различных литейных сплавов не одинакова и составляет при литье в песчаные формы для отливок из серого чугуна: мелких — 3. 4 мм, средних — 8. 10, крупных — 12. 15 мм, а для отливок из стали — соответственно 6. 7, 10. 12 и 15. 20 мм.

Жидкотекучесть металла устанавливают путем заливки специальных технологических проб и оценивают линейными размерами заполненной полости канала определенной формы. Наибольшей жидкотекучестью обладает серый чугун, наименьшей — магниевые сплавы.

Усадка — свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадку, выраженную в относительных единицах.

Линейная усадка — уменьшение линейных размеров отливки при ее охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Линейную усадку определяют соотношением

где lф и lотл — размеры полости формы и отливки при температуре 20 °C.

На линейную усадку влияют: химический состав сплава, температура его заливки, масса, конструкция отливки и литейной формы. Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния. Усадку алюминиевых сплавов уменьшает повышенное содержание кремния. Увеличение температуры заливки сплава в форму приводит к возрастанию усадки отливки. Значения линейной усадки литейных сплавов приведены в табл. 33.1.

Объемная усадка — уменьшение объема сплава во время его охлаждения в литейной форме при формировании отливки. Объемная усадка приблизительно равна утроенной линейной усадке, в отливках проявляется в виде усадочных раковин, пористости, трещин и коробления.

Усадочные раковины — сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними (рис. 33.1, а). Сначала около стенок литейной формы образуется корка твердого металла. Вследствие того, что усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки, уровень металла в незатвердевшей части отливки понижается до уровня а-а.

В следующий момент времени на корке нарастает новый слой, а уровень жидкости понижается до уровня б-б. Так продолжается до тех пор, пока не закончится процесс затвердевания. Снижение уровня расплава при затвердевании приводит к образованию сосредоточенной усадочной раковины, которая формируется при изготовлении отливок из технически чистых металлов, сплавов эвтектического состава и сплавов с узким интервалом кристаллизации.

Усадочная пористость — скопление пустот, образовавшихся в отливке в обширной зоне в результате усадки в тех местах отливки, которые затвердевали последними без доступа к ним расплавленного металла (рис. 33.1, б). Вблизи значений температуры солидуса кристаллы срастаются между собой. Это приводит к разобщению ячеек, заключающих в себе остатки жидкой фазы. Затвердевание небольшого объема металла в такой ячейке происходит без доступа к ней питающего расплава из соседних ячеек. В результате усадки в каждой ячейке получается небольшая усадочная раковина. Множество таких межзеренных микроусадочных раковин образует пористость, которая располагается по границам кристаллов металла.

Получить отливки без усадочных раковин и пористости возможно с помощью непрерывного подвода расплавленного металла в процессе кристаллизации вплоть до полного затвердевания. С этой целью на отливках устанавливают прибыли-резервуары, которые обеспечивают доступ расплавленного металла к участкам отливки, затвердевающим последними.

Прибыль не всегда может обеспечить доступ расплавленного металла к утолщенному участку отливки (рис. 33.2, а). В этом месте образуется усадочная раковина и пористость. Установка прибыли на утолщенный участок (рис. 33.2, б) предупреждает образование усадочных раковин и пористости.

Предупредить образование усадочных раковин и пористости позволяет установка в литейную форму наружных холодильников (рис. 33.2, в) или внутренних холодильников (рис. 33.2, г). Вследствие высокой теплопроводности и большой теплоемкости холодильника отвод теплоты происходит интенсивнее от массивной части отливок, чем от тонкой. Это способствует выравниванию скоростей затвердевания массивной и тонкой частей, а также устранению усадочных раковин и пористости. Внутренние холодильники изготавливают из того же сплава, что и отливку. При заполнении формы внутренние холодильники частично расплавляются и свариваются с металлом отливки.

В результате неравномерного затвердевания тонких и массивных частей и торможения усадки формой при охлаждении в отливках возникают напряжения, которые тем выше, чем меньше податливость формы и стержней. Если величина напряжений превысит предел прочности литейного сплава на данном участке отливки, то в теле ее образуются трещины. Если литейный сплав имеет достаточную прочность, пластичность и способен противостоять действию возникающих напряжений, то при превышении предела текучести искажается геометрическая форма отливки после ее извлечения из формы.

Горячие трещины в изделиях возникают в процессе кристаллизации и усадки металла при переходе из жидкого состояния в твердое при температуре, близкой к температуре солидуса. Горячие трещины проходят по границам кристаллов и имеют окисленную поверхность. Склонность сплавов к образованию горячих трещин увеличивается при наличии неметаллических включений, газов (водорода, кислорода), серы и других примесей. Кроме того, появление горячих трещин в отливках вызывает резкие переходы от толстой части к тонкой, острые углы, выступающие части и т. д. Высокая температура заливки повышает вероятность образования трещин в результате увеличения кристаллов металла и перепада температур в отдельных частях отливки.

Для предупреждения возникновения горячих трещин в отливках необходимо создать условия, способствующие формированию мелкозернистой структуры; обеспечить одновременное охлаждение тонких и массивных частей отливок; увеличить податливость литейных форм; по возможности снизить температуру заливки сплава.

Холодные трещины возникают в изделиях, когда сплав полностью затвердел. Тонкие части отливки охлаждаются и сокращаются быстрее, чем толстые. В результате в отливке образуются напряжения, которые вызывают появление трещин. Холодные трещины чаще всего образуются в тонкостенных отливках сложной конструкции из сплавов с высокими упругими свойствами и усадкой при пониженных температурах, а также с низкой теплопроводностью. Опасность возникновения холодных трещин в отливках усиливается наличием в сплаве вредных примесей (например, фосфора в сталях).

Для предупреждения образования холодных трещин в отливках необходимо обеспечить равномерное охлаждение отливок во всех сечениях путем использования холодильников, применять сплавы с высокой пластичностью, проводить отжиг отливок и т. п.

Коробление — изменение формы и размеров отливки под влиянием напряжений, возникающих при охлаждении. Коробление увеличивается при малой податливости формы и стержней, усложнении конфигурации отливки и повышении скорости охлаждения, которая вызывает неравномерное охлаждение между отдельными частями отливки и различную усадку. Для предупреждения коробления необходимо создать рациональную конструкцию отливки, обеспечивающую равномерное охлаждение. Благодаря применению холодильников (внутренних, наружных) удается выравнивать скорость охлаждения массивных и тонких частей отливки.

Ликвация — неоднородность химического состава сплава в различных частях отливки. Она возникает в процессе затвердевания изделия из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. Чем больше это различие, тем неоднороднее распределяется примесь по сечению отливки. Для уменьшения ликвации увеличивают скорость охлаждения заготовки.

Склонность к газопоглощению — это способность литейных сплавов в жидком состоянии растворять кислород, азот и водород. Их растворимость растет с перегревом расплава (температуры заливки). Движение металла в форме мелкими струйками или турбулентными потоками также способствует повышению растворимости газов. При избыточном содержании газов они выделяются из расплава в виде газовых пузырей, которые могут всплывать на поверхность или оставаться в отливке, образуя газовые раковины, пористость или неметаллические включения, снижающие механические свойства и герметичность отливок.

Для уменьшения газовых раковин и пористости в отливках плавку металла следует вести под слоем флюса или в среде защитных газов с использованием хорошо просушенных шихтовых материалов. Кроме того, необходимо увеличивать газопроницаемость формы и стержней, снижать влажность формовочной смеси, подсушивать формы и т. д.

В отливках также могут возникать такие дефекты, как недолив, перекос, шлаковые раковины, пригар и др.

Недолив возникает при неправильной конструкции литниковой системы, недостаточной жидкотекучести сплава или утечки металла в разъем формы.

Перекос может быть вызван неточной сборкой стержней или формы, случайным сдвигом полуформ под внешним воздействием.

Для предотвращения искажения формы отливок следует выработать более рациональную конструкцию отливки и технологию литья.

Шлаковые раковины образуются при пониженной вязкости шлака, недостаточной эффективности литниковой системы, неправильной или небрежной заливке.

Пригар — поверхностный дефект, возникающий из-за слишком высокой температуры заливки, излишней длительности затвердевания, слабого уплотнения или низкого качества формовочной смеси.

Наружные дефекты отливок обнаруживают внешним осмотром непосредственно после извлечения заготовок из формы или после их очистки, а внутренние выявляют радиографическими и ультразвуковыми методами.

При использовании радиографических методов (рентгенографии, гаммаграфии) на отливки воздействуют рентгеновским или гамма-излучением. С помощью этих методов выявляют наличие дефекта, величину и глубину его залегания.

При ультразвуковом контроле волна, проходящая через стенку отливки, при встрече с границей дефекта (трещиной, раковиной и др.) частично отражается. По интенсивности отражения судят о наличии, размерах и глубине залегания дефектов.

Трещины в отливках выявляют люминесцентным контролем, магнитной или цветной дефектоскопией.

Обнаруженные дефекты могут быть исправимы и неисправимы. Так, коробление стальных отливок может быть исправлено правкой. Наружные дефекты заваривают дуговой или газовой сваркой. При недоливе крупных отливок иногда допускается исправление дефектов заливкой жидкого металла. Раковины и пористость устраняют пропиткой или заделывают различными замазками, шпаклевкой или клеями. В случае неисправимого брака следует пересмотреть конструкцию отливки или технологию ее получения.

Литейные сплавы

Простота изготовления фасонной отливки зависит от литейных свойств сплавов. Например, получить отливку сложной конфигурации и заданных свойств из серого чугуна значительно проще, чем из легированной стали и из некоторых сплавов цветных металлов.

Литейные свойства сплавов — это такие технологические свойства, которые непосредственно влияют наоплучение качественных отливок с хорошими эксплуатационными показателями. Основными литейными свойствами, которые влияют на выбор сплава в качестве литейного материала, являются: жидкотекучесть, усадка, ликвация, склонность к газопоглощению и трещинообразованию.

Жидкотекучесть — способность расплава свободно течь в литейной форме, заполняя и точно воспроизводя все ее контуры.

Жидкотекучесть сплавов зависит от следующих параметров:

1. Температурного интервала кристаллизации

где Тл и Тс — температуры ликвидуса и солидуса соответственно.

Чем меньше ΔТ, тем больше жидкотекучесть. Лучшей жидкотекучестью обладают чистые металлы и эвтектические сплавы, у которых ΔТ = 0. Худшая жидкотекучесть у сплавов, образующих твердые растворы, поскольку в процессе их заливки и охлаждения в литейной форме возникает дополнительное трение образующихся твердых кристаллов о ее стенки.

2. Вязкости и поверхностного натяжения расплава (чем они меньше, тем больше жидкотекучесть).

3. Температуры заливаемого металла и температуры формы

(чем они выше, тем выше жидкотекучесть).

4. Свойств литейной формы (чем больше ее теплопроводность, теплоемкость и влажность, тем меньше жидкотекучесть).

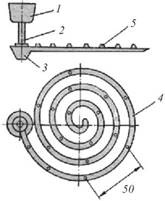

Жидкотекучесть литейных сплавов определяют с помощью различных методов и технологических проб. Технологические пробы на жидкотекучесть поводят в специальных литейных формах с полостью в виде каналов, характер заполнения которых жидким металлом определяет его жидкотекучесть. Из разнообразных конструкций технологических проб наибольшее распространение получила спираль Керри — проба спиральной формы (рис. 1.24).

Жидкотекучесть определяют по длине пути, пройденному жидким металлом до его затвердевания, т. е. по длине прутка. Небольшие выступы, нанесенные через 50 мм, облегчают измерение длины спирали (прутка). Спиральный канал позволяет получить длинные прутки в сравнительно небольших формах.

Рис. 1.24. Технологическая спиральная проба (спираль Керри): 1 — чаша; 2 — стояк;

3 — металлоприемник; 4 — спиральный канал; 5 — выступы

Усадка — свойство металлов и сплавов уменьшать свой объем при затвердевании и охлаждении. Она приводит к уменьшению размеров отливки. Различают объемную и линейную усадки.

На усадку влияют следующие факторы:

1. Химический состав сплава (усадка серого чугуна уменьшается с увеличением содержания углерода С и кремния Si и увеличивается с повышением содержания фосфора Р и серы S; усадка алюминиевых сплавов уменьшается с повышением содержания кремния Si).

2. Температура заливаемого металла Тмет (чем меньше Тмет, тем меньше усадка).

3. Скорость охлаждения металла в форме или теплопроводность формы (чем больше скорость охлаждения, тем больше усадка).

4. Конструкция отливки и литейной формы (с увеличением толщины стенок чугунной отливки усадка уменьшается).

Линейная усадка для различных сплавов составляет: для серого чугуна — 0,9. 1,5 %; для углеродистых сталей — 2. 2,4 %; для алюминиевых сплавов — 0,9. 1,5 %; для медных сплавов — 1,4. 2,3 %.

Усадка в отливках проявляется в виде усадочных раковин и усадочной пористости.

Усадочные раковины — сравнительно крупные полости, расположенные в частях отливки, затвердевающих в последнюю очередь. Усадочные раковины образуются при изготовлении отливок из чистых металлов, сплавов эвтектического состава и сплавов с узким интервалом кристаллизации (низкоуглеродистые стали, безоловянистые бронзы и др.). Как правило, усадочные раковины из отливок стремятся сместить в литниковую систему (выпор или прибыль), где металл затвердевает в последнюю очередь.

Усадочная пористость — скопление мелких пустот, образовавшихся в обширной зоне отливки в результате усадки в тех местах, которые затвердевали последними без доступа к ним расплавленного металла. Усадочная пористость располагается по границам зерен металла.

Для получения отливок без усадочных раковин и пористости необходимо обеспечить, во-первых, непрерывный подвод расплавленного металла в форму в процессе его кристаллизации и, вовторых, движение фронта кристаллизации таким образом, чтобы последними кристаллизовались части отливки, граничащие с поверхностью формы или расположенные в литниковой системе. Первое достигается размещением в литейной форме прибылей, второе — наружных и внутренних холодильников.

Ликвация — неоднородность химического состава отливки в различных ее точках, возникающая при кристаллизации. На процесс развития ликвации (кроме химического состава сплава) влияют технологические факторы (конфигурация отливки, скорость охлаждения и др.). Различают три вида ликвации: зональную, дендритную и ликвацию по плотности.

Зональная ликвация наблюдается во всем объеме отливки из-за различия температур кристаллизации отдельных компонентов сплава. По мере кристаллизации металл слитка будет все более обогащаться легкоплавкими примесями, поэтому его химический состав по объему будет различным. Так, наружные участки и тонкие стенки стальных отливок, кристаллизующиеся в первую очередь, содержат ликвирующих более легкоплавких примесей (S, P) меньше, чем более массивные части, которые кристаллизуются позже.

Дендритная (внутрикристаллическая) ликвация наблюдается в объеме одного зерна. Чем больше температурный интервал между началом и концом кристаллизации, тем больше будут отличаться по составу отдельные участки внутри зерен. В дендритах оси первого порядка обогащены более тугоплавким компонентом и в них содержание примесей бывает минимальным. Кристаллизующиеся в последнюю очередь междендритные пространства содержат наибольшее количество более легкоплавких компонентов и примесей.

Ликвация по плотности наблюдается при сплавлении металлов значительно различающихся по плотности. Так, в сплавах системы

Обычно ликвация является нежелательным явлением, поскольку в результате неоднородности химического состава свойства металла на различных участках отливкитбуду отличаться друг от друга.

Склонность к газопоглощению. В расплавленном состоянии металлы и сплавы способны активно поглощать водород, кислород, азот и другие газы из оксидов и влаги шихтовых материалов при их плавке, а также сгорании топлива, из окружающей среды при заливке металла в форму и т. д. Как правило, растворимость в металлах газов с понижением температуры уменьшается, что вызывает их выделение в процессе кристаллизации. В результате этого в отливке могут образовываться газовые раковины и газовая пористость, которые ухудшают механические свойства и герметичность отливок. Для уменьшения газовых раковин и пористости плавку сплава проводят под слоем флюса, в среде защитных газов, с использованием просушенных шихтовых материалов. При этом перед заливкой расплавленный металл подвергают дегазации вакуумированием или продувкой инертными газами.

Для устранения газонасыщенности отливок следует увеличивать газопроницаемость литейных форм и стержней, снижать влажность формовочных смесей, подсушивать формы и т. д. (например, выплавка стали в вакуумных печах устраняет газонасыщенность).

Склонность к образованию трещин и короблению. В результате неравномерного затвердевания металла в тонких и толстых частях отливки, а также из-за торможения усадки формой при ее охлаждении возникают внутренние напряжения. Эти напряжения тем выше, чем меньше податливость формы и стержней. Если величина внутренних напряжений превысит предел прочности сплава в данном месте, то в нем образуются горячие или холодные трещины.

Горячие трещины — как правило, хорошо видимые разрывы поверхности отливки, распространяющиеся по границам зерен и имеющие неровную окисленную поверхность, на которой при увеличении видно дендритное строение сплава. Эти трещины образуются при застывании расплава в форме. Характерными признаками горячих трещин являются их неровные (рваные) края и значительная ширина.

Холодные трещины — очень тонкие разрывы поверхности отливки, имеющие обычно чистую, светлую (с цветами побежалости) зернистую поверхность. Они образуются из-за внутренних напряжений или механического воздействия при температуре ниже температуры свечения отливки. В отличие от горячих трещин холодные распространяются непосредственно по зернам, а не по их границам, и располагаются преимущественно в острых углах и других местах с высокой концентрацией напряжений.

Холодные трещины, чаще всего, образуются в тонкостенных отливках сложной конфигурации. Вероятность их образования тем выше, чем больше упругие свойства сплава, чем значительнее его усадка (особенно при пониженных температурах) и чем ниже теплопроводность сплава. Вероятность образования холодных трещин в отливках также возрастает при наличии в сплаве вредных примесей (например, фосфора в сталях).

Для предупреждения образования трещин необходимо осуществлять равномерное охлаждение отливок (во всех сечениях), применять сплавы, обладающие повышенной пластичностью, проводить дополнительный отжиг отливок и т. п.

Внутренние напряжения, возникающие при охлаждении отливок, могут привести к их короблению (изменению формы и размеров отливок). Вероятность коробления отливки увеличивается при усложнении ее конфигурации и повышении скорости охлаждения, вызывающие неравномерное охлаждение отдельных частей отливки и, как следствие, различную усадку. Коробление отливки также может быть вызвано сопротивлением формы усадке отдельных частей отливки. Для предупреждения коробления отливки необходимо увеличивать податливость формы, создавать рациональную конструкцию отливки и т. д.

3.2. Производство отливок из чугуна

При выборе материала для литья детали следует учитывать условия, в которых она работает, физико-механические свойства сплава, литейные свойства, условия кристаллизации в форме, а также стоимость сплава.

Если принять среднюю стоимость отливки из серого чугуна за 100 %, то стоимость отливок из других сплавов составит: ковкий ч1у30гу%н ,—сталь — 160 %, цветные сплавы — 300. 600 %.

Литейные чугуны. Чугун является самым распространенным сплавом в литейном производстве. Так, около 80 % общего мирового выпуска отливок приходится на долю чугуна. В связи с улучшением его свойств и появлением высокопрочного чугуна с шаровидным графитом, чугуна с вермикулярным графитом и легированных чугунов специального назначения область применения очудогулнжа ептр расширяться.

В машиностроении для производства деталей используют следующие чугуны: серые, с вермикулярным графитом, высокопрочные, ковкие и специального назначения, характеризующиеся наличием в их структуре свободного углерода в виде графита. Белые чугуны, в структуре которых углерод находится только в связанном состоянии в виде цементита, в машиностроении применяются редко из-за их высокой твердости, затрудняющей механическую обработку, и хрупкости. Эти чугуны применяются только для ограниченной номенклатуры отливок, подвергающихся в условиях эксплуатации сильному износу от трения при высоких удельных нагрузках (валки прокатных станов, щеки камнедробилок и т. п.).

Широкое применение чугунов обусловлено следующим:

1) высокими литейными свойствами этих сплавов, что позволяет изготавливать из них отливки сложной конфигурации, с тонкими стенками, а также производить механическую обработку этих отливок;

2) большей, чем у стальных деталей, способностью гасить вибрации;

3) меньшим, чем у сталей, влиянием концентраторов напряжений (риски, задиры, переходыогот одн на конструкционную прочность деталей;

сечения к другому)

4) высокими антифрикционными свойствами, обусловленными наличием в структуре чугуна свободного графита, являющегося естественной смазкой;

5) невысокой стоимостью отливок по сравнению со стоимостью отливок из стали и цветных сплавов.

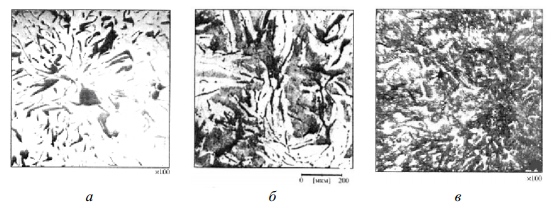

Серый чугун — чугун с пластинчатой формой графитовых включений. Металлической основой серого чугуна является феррит, феррит – перлит или перлит (рис. 1.25). Он является наиболее распространенным литейным сплавом. Отливки из этого чугуна составляют до 80 % от общего объема чугунного литья.

Рис. 1.25. Микроструктура серого чугуна: а — ферритный чугун; б — феррито-перлитный; в — перлитный

Структура металлической основы практически не влияет на низкую пластичность серого чугуна (δ = 0,2. 0,5 %), но оказывает влияние на его прочность и твердость (σв = 100. 450 МПа; НВ = 143. 289). Он обычно содержит 2,9. 3,7 % С, 0,5. 1,1 % Мn, 1,2. 2,6 % Si, до 0,3 % Р, до 0,15 % S.

Маркируется серый чугун буквами СЧ (серый чугун) и двумя цифрами, обозначающими предел прочности при растяжении (кгс/мм 2 ). Согласно ГОСТ 1412-85 имеются следующие марки серого чугуна: СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ35, СЧ40 и СЧ45.

Кроме того, по требованию потребителя допускаются марки серого чугуна СЧ18, СЧ21 и СЧ24.

Для изготовления малоответственных деталей, испытывающих небольшие нагрузки в работе, используют чугуны марок СЧ10 и СЧ15, а для изготовления более ответственных деталей применяют чугуны остальных марок.

Следует отметить, что чугуны СЧ30, СЧ35, СЧ40 и СЧ45 относятся к группе модифицированных серых чугунов, которые получают добавлением в жидкий чугун перед его разливкой специальных добавок — графитизирующих модификаторов (ферросилиция, силикокальция, графита и др.) в виде кусков размером 1. 5 мм. Это позволяет получать в модифицированных чугунных отливках перлитную основу с вкраплениями небольшого количества изолированных пластинок графита средней величины, что повышает их механические свойства.

Высокие литейные свойства серого чугуна позволяют получать самые разнообразные детали. Области применения серых чугунов представлены в таблице 1.2.

Литейные сплавы получают сплавлением двух или нескольких металлов и неметаллов. Такие сплавы должны обладать хорошей жидкотекучестью и теплопроводностью, повышенной пластичностью и др. Практическое значение литейных сплавов определяет то, что они по некоторым свойствам (прочности, твердости, способности воспроизводить очертания литейных форм, обрабатываемости режущим инструментом и др.) превосходят чистые металлы.

Важное место в литейном производстве занимают сплавы с особыми физическими свойствами (например, электропроводностью, магнитной проницаемостью и др.).

Сплавы в зависимости от химического состава отличаются друг от друга температурой плавления, химической активностью, вязкостью в расплавленном состоянии, прочностью, пластичностью и другими свойствами. Для производства фасонных отливок применяют серые, высокопрочные, ковкие и другие чугуны, углеродистые и легированные стали, сплавы алюминия, магния, меди, титана и др.

Не все сплавы в одинаковой степени пригодны для изготовления фасонных отливок. Из одних сплавов (серого чугуна, силумина) можно легко изготовить отливку сложной конфигурации, а из других (титановых сплавов, легированных сталей и др.) получение отливок сопряжено с определенными трудностями. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов. К основным литейным свойствам сплавов относят жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение и ликвацию.

Жидкотекучесть — способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой — полость формы заполняется частично, в узких сечениях образуются недоливы. Жидкотекучесть сплавов определяют по специальным пробам. За меру жидкотекучести принимают длину заполненной спирали в литейной форме, и она зависит от многих факторов. Например, повышение температуры заливки увеличивает жидкотекучесть всех сплавов. Чем выше теплопроводность материала формы, тем быстрее отводится тепло от залитого металла, тем ниже жидкотекучесть.

Неметаллические включения снижают жидкотекучесть сплавов. На жидкотекучесть влияет химический состав сплавов: с увеличением в исходном материале содержания серы, кислорода и хрома жидкотекучесть снижается, а с повышением содержания фосфора, кремния, алюминия, углерода - увеличивается.

В зависимости от жидкотекучести сплава выбирают минимальную толщину стенок отливок. Например, при изготовлении мелких отливок из серого чугуна в песчаных формах минимальная толщина стенок составляет 3-4 мм, для средних — 8—10 мм, в для крупных — 12—15 мм; для стальных отливок, соответственно, 5—7, 10—12, 15—20 мм.

Усадка — процесс уменьшения объема отливки при охлаждении, начиная с некоторой температуры жидкого металла в литейной форме до температуры окружающей среды. Усадка протекает в жидком состоянии, при затвердевании в процессе кристаллизации и в твердом состоянии. Различают линейную и объемную усадки, которые определяют в процентах. Величина усадки сплавов зависит от их химического состава, температуры заливки, конфигурации отливки и других факторов. Наименьшую линейную усадку имеет серый чугун (0,9—1,3 %) и алюминиевые сплавы — силумины (0,9—1,3 %). Стали и некоторые сплавы цветных металлов имеют усадку от 1,8 до 2,5 %. Изготовлять отливки из сплавов с повышенной усадкой сложно, так как в массивных частях отливки образуются усадочные раковины и усадочная пористость. Для предупреждения образования усадочных раковин предусматривают установку прибылей — дополнительных резервуаров с расплавленным металлом для питания отливок в процессе их затвердевания.

Напряжения в отливках возникают вследствие неравномерного их охлаждения и механического торможения усадки. Они характерны для отливок с различной толщиной стенок. При затвердевании температура отливки в массивных частях выше, чем снаружи или в тонких сечениях. Поэтому усадка в отдельных местах по величине различна, но так как части одной и той же отливки не могут изменять свои размеры независимо друг от друга, то в ней возникают напряжения, которые могут вызывать образование трещин или коробление. Для предупреждения образования больших напряжений и трещин необходимо в конструкции литой детали предусматривать равномерную толщину стенок, плавные переходы и устранять элементы, затрудняющие усадку сплава, а также использовать литейные формы и стержни повышенной податливости. Трещины довольно часто образуются в отливках из углеродистых и легированных сталей, сплавов магния и многих алюминиевых сплавов (подробнее о дефектах см. раздел 5).

Газопоглощение—способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава она увеличивается незначительно, несколько возрастает при плавлении и резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, и в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы. Для уменьшения газонасыщенности сплавов применяют плавление в вакууме или в среде инертных газов и другие методы.

Ликвация — неоднородность химического состава в различных частях отливки. Различают ликвации зональную и дендритную (внутризеренную).

Зональная ликвация — это в объеме всей затвердевшей литой детали. Дендритная химическая неоднородность - ликвация — химическая неоднородность в пределах одного зерна (дендрита) сплава. Ликвация зависит от химического состава сплава, конфигурации отливки, скорости охлаждения и других факторов.

Литейные сплавы и их применение

Литейные сплавы получают сплавлением двух или нескольких металлов и неметаллов. Такие сплавы должны обладать хорошей жидкотекучестью и теплопроводностью, повышенной пластичностью и др. Практическое значение литейных сплавов определяет то, что они по некоторым свойствам (прочности, твердости, способности воспроизводить очертания литейных форм, обрабатываемости режущим инструментом и др.) превосходят чистые металлы.

Важное место в литейном производстве занимают сплавы с особыми физическими свойствами (например, электропроводностью, магнитной проницаемостью и др.).

Сплавы в зависимости от химического состава отличаются друг от друга температурой плавления, химической активностью, вязкостью в расплавленном состоянии, прочностью, пластичностью и другими свойствами. Для производства фасонных отливок применяют серые, высокопрочные, ковкие и другие чугуны, углеродистые и легированные стали, сплавы алюминия, магния, меди, титана и др.

Не все сплавы в одинаковой степени пригодны для изготовления фасонных отливок. Из одних сплавов (серого чугуна, силумина) можно легко изготовить отливку сложной конфигурации, а из других (титановых сплавов, легированных сталей и др.) получение отливок сопряжено с определенными трудностями. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов. К основным литейным свойствам сплавов относят жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение и ликвацию.

Жидкотекучесть — способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой — полость формы заполняется частично, в узких сечениях образуются недоливы. Жидкотекучесть сплавов определяют по специальным пробам. За меру жидкотекучести принимают длину заполненной спирали в литейной форме, и она зависит от многих факторов. Например, повышение температуры заливки увеличивает жидкотекучесть всех сплавов. Чем выше теплопроводность материала формы, тем быстрее отводится тепло от залитого металла, тем ниже жидкотекучесть.

Неметаллические включения снижают жидкотекучесть сплавов. На жидкотекучесть влияет химический состав сплавов: с увеличением в исходном материале содержания серы, кислорода и хрома жидкотекучесть снижается, а с повышением содержания фосфора, кремния, алюминия, углерода - увеличивается.

В зависимости от жидкотекучести сплава выбирают минимальную толщину стенок отливок. Например, при изготовлении мелких отливок из серого чугуна в песчаных формах минимальная толщина стенок составляет 3-4 мм, для средних — 8—10 мм, в для крупных — 12—15 мм; для стальных отливок, соответственно, 5—7, 10—12, 15—20 мм.

Усадка — процесс уменьшения объема отливки при охлаждении, начиная с некоторой температуры жидкого металла в литейной форме до температуры окружающей среды. Усадка протекает в жидком состоянии, при затвердевании в процессе кристаллизации и в твердом состоянии. Различают линейную и объемную усадки, которые определяют в процентах. Величина усадки сплавов зависит от их химического состава, температуры заливки, конфигурации отливки и других факторов. Наименьшую линейную усадку имеет серый чугун (0,9—1,3 %) и алюминиевые сплавы — силумины (0,9—1,3 %). Стали и некоторые сплавы цветных металлов имеют усадку от 1,8 до 2,5 %. Изготовлять отливки из сплавов с повышенной усадкой сложно, так как в массивных частях отливки образуются усадочные раковины и усадочная пористость. Для предупреждения образования усадочных раковин предусматривают установку прибылей — дополнительных резервуаров с расплавленным металлом для питания отливок в процессе их затвердевания.

Напряжения в отливках возникают вследствие неравномерного их охлаждения и механического торможения усадки. Они характерны для отливок с различной толщиной стенок. При затвердевании температура отливки в массивных частях выше, чем снаружи или в тонких сечениях. Поэтому усадка в отдельных местах по величине различна, но так как части одной и той же отливки не могут изменять свои размеры независимо друг от друга, то в ней возникают напряжения, которые могут вызывать образование трещин или коробление. Для предупреждения образования больших напряжений и трещин необходимо в конструкции литой детали предусматривать равномерную толщину стенок, плавные переходы и устранять элементы, затрудняющие усадку сплава, а также использовать литейные формы и стержни повышенной податливости. Трещины довольно часто образуются в отливках из углеродистых и легированных сталей, сплавов магния и многих алюминиевых сплавов (подробнее о дефектах см. раздел 5).

Газопоглощение—способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава она увеличивается незначительно, несколько возрастает при плавлении и резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, и в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы. Для уменьшения газонасыщенности сплавов применяют плавление в вакууме или в среде инертных газов и другие методы.

Ликвация — неоднородность химического состава в различных частях отливки. Различают ликвации зональную и дендритную (внутризеренную).

Зональная ликвация — это в объеме всей затвердевшей литой детали. Дендритная химическая неоднородность - ликвация — химическая неоднородность в пределах одного зерна (дендрита) сплава. Ликвация зависит от химического состава сплава, конфигурации отливки, скорости охлаждения и других факторов.

Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию.

Жидкотекучесть–способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки.

При высокой жидкотекучести сплавы заполняют все элементы литейной формы.

Жидкотекучесть зависит от многих факторов: от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств формы и т.д.

Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения жидкотекучесть понижается. С повышением температуры заливки расплавленного металла и формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так , песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму. Наличие неметаллических включений снижает жидкотекучесть. Так же влияет химический состав сплава (с увеличением содержания серы, кислорода, хрома жидкотекучесть снижается; с увеличением содержания фосфора, кремния, алюминия, углерода жидкотекучесть увеличивается).

Усадка–свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки.

Различают объемную и линейную усадку.

В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки.

Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники.

Линейная усадка определяет размерную точность полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки.

Линейная усадка составляет: для серого чугуна – 0,8…1,3 %; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,45 %; для медных сплавов – 1,4…2,3 %.

Газопоглощение– способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Ликвация –неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную,когда различные части отливки имеют различный химический состав, и дендритную, Когдахимическая неоднородность наблюдается в каждом зерне.

Литейные сплавы

1. Чугун является наиболее распространенным материалом для получения фасонных отливок. Чугунные отливки составляют около 80 % всех отливок.

Широкое распространение чугун получил благодаря хорошим технологическим свойствам и относительной дешевизне. Из серого чугуна получают самые дешевые отливки (в 1,5 раза дешевле, чем стальные, в несколько раз – чем из цветных металлов). Область применения чугунов расширяется вследствие непрерывного повышения его прочностных и технологических характеристик. Используют серые, высокопрочные, ковкие и легированные чугуны.

2. Сталь как литейный материал применяют для получения отливок деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами. Чем ответственнее машина, тем более значительна доля стальных отливок, идущих на ее изготовление. Стальное литье составляет: в тепловозах – 40…50 % от массы машины; в энергетическом и тяжелом машиностроении (колеса гидравлических турбин с массой 85 тонн, иногда несколько сотен тонн) – до 60 %.

Стальные отливки после соответствующей термической обработки не уступают по механическим свойствам поковкам.

Используются: углеродистые стали 15Л…55Л; легированные стали 25ГСЛ, 30ХГСЛ, 110Г13Л; нержавеющие стали 10Х13Л, 12Х18Н9ТЛ и др.

Среди литейных материалов из сплавов цветных металлов широкое применение нашли медные и алюминиевые сплавы.

1. Медные сплавы – бронзы и латуни.

Латуни – наиболее распространенные медные сплавы. Для изготовления различной аппаратуры для морских судостроения, работающей при температуре 300 ?С, втулок и сепараторов подшипников, нажимных винтов и гаек прокатных станов, червячных винтов применяют сложнолегированные латуни. Обладают хорошей износостойкостью, антифрикционными свойствами, коррозионной стойкостью.

Из оловянных бронз (БрО3Ц7С5Н1) изготавливают арматуру, шестерни, подшипники, втулки.

Безоловянные бронзы по некоторым свойствам превосходят оловянные. Они обладают более высокими механическими свойствами, антифрикционными свойствами, коррозионной стойкостью. Однако литейные свойства их хуже. Применяют для изготовления гребных винтов крупных судов, тяжело нагруженных шестерен и зубчатых колес, корпусов насосов, деталей химической и пищевой промышленности.

2. Алюминиевые сплавы.

Отливки из алюминиевых сплавов составляют около 70 % цветного литья. Они обладают высокой удельной прочностью, высокими литейными свойствами, коррозионной стойкостью в атмосферных условиях.

Наиболее высокими литейными свойствами обладают сплавы системы алюминий – кремний (Al-Si) – силумины АЛ2, АЛ9. Они широко применяются в машиностроении, автомобильной и авиационной промышленности, электротехнической промышленности.

Также используются сплавы систем: алюминий – медь, алюминий – медь – кремний, алюминий – магний.

3. Магниевые сплавы обладают высокими механическими свойствами, но их литейный свойства невысоки. Сплавы системы магний – алюминий – цинк – марганец применяют в приборостроении, в авиационной промышленности, в текстильном машиностроении.

Жидкотекучесть. Это- способность металлов и сплавов течь по каналам формы и заполнять ее.

Заполнение литейных форм является сложным гидродинамическим и физико-химическим процессом. Главным фактором, определяющим уровень жидкотекучести, являются свойства сплава в жидком состоянии: теплофизические свойства, особенности кристаллизации, вязкость, окисляемость.

Влияние литейной формы связано главным образом с ее теплофизическими свойствами, со смачиваемостью жидким металлом, с условиями физико-химического воздействия "металл - форма".

На жидкотекучесть влияют также условия плавки и заливки, перегрев металла, насыщение металла посторонними включениями, условия подвода металла к форме.

Количественные значения жидкотекучести определяют по длине заполнения канала литейной формы с определенной площадью поперечного сечения. Наибольшее распространения получали технологические спиральные пробы.

При теоретическом анализе характеристики жидкотекучести основным является определение условий остановки движущегося потока. Высказано несколько точек зрения на механизм остановки потока : выделение 20 % твердой фазы, образование на конце потока прочной твердой корочки, рост в канале литейной формы дендритов (древовидных кристаллов), препятствующих движению потока, накопление твердых кристаллов на конце потока.

Течение металла в литейной форме сопровождается кристаллизацией. Поэтому движущийся поток рассматривают как гетерогенную жидкость. Из гидравлики известно, что движение таких жидкостей начинается только после того, как касательное напряжение становится больше определенного значения σ0, называемого предельным напряжением сдвига.

В гидравлике все тела условно делятся на несколько категорий в зависимости от отношения предельного напряжения сдвига σo к плотности р (таблица 18).

Таблица 18. Категории тел в гидравлике.

| σo /р, см | Категория тела |

| 0 | Идеальная жидкость |

| 0,5 | Структурная жидкость |

| 0,5-2,0 | Жидкая паста |

| 2,0-15,0 | Густая паста |

| Св. 15,0 | Твердое тело |

Основываясь на положениях гидравлики и учитывая фактор смыва и накопления твердой фазы в движущемся металле, можно представить механизм остановки следующим образом.

При поступлении металла в канал литейной формы на стенках канала и образуется твердая корочка из-за высокой интенсивности охлаждения металла в начальные моменты. С течением времени, по мере прогревания формы, интенсивность теплоотвода уменьшается. Но перенос теплоты к корочке за счет поступления новых порций металла остается постоянным, и она начинает оплавлятся. Уменьшению размеров корочки способствует также смывание части кристаллов движущимися потоками. Накопление обломков кристаллов на конце потока приводит к постоянному нарастанию сил внутреннего трения. Условия течения металла заметно ухудшаются. Наконец в определенный момент количество накопившихся обломков становится несколько большим, а сопротивление внутреннему трению настолько значительным, что поток останавливается.

Изменение жидкотекучести сплавов тесно связано сих диаграммами состояния. Академик А.А. Босвар показал, что сплавы сохраняют основные свойства жидкого тела, в том числе способность к макроперемещениям, не во всем интервале температур между ликвидусом и солидусом, а только в той части, где кристаллы не образуют связанного каркаса, а движутся вместе с жидкостью. Профессор Ю.А. Нехендзи назвал температуру, при которой поток перестает течь, температурой нулевой жидкотекучести.

С увеличением температурного интервала кристаллизации жидкотекучесть снижается. При этом большое значение имеют размеры и форма первичных кристаллов.

Если первичные кристаллы растут в виде сильно разветвленных дендритов, граница нулевой жидкотекучести находится вблизи границы ликвидус. Примером могут служить доэвтектические сплавы с широким интервалом кристаллизации и дендритной формой первичных кристаллов.

Если же первичные кристалл имеют компактные формы и небольшие размеры, граница нулевой жидкотекучести тяготеет к линии солидус. Несмотря на то что выделяется значительная часть твердой фазы, металл продолжает течь, поскольку выделившиеся первичные кристаллы не связаны между собой. В качестве примера можно привести заэвтектические чугуны.

Заполняемость. Она характеризует способность металлов и сплавов воспроизводить контур отливок в особо тонких сечениях, где в значительной степени проявляется действие капиллярных сил.

Заполнение тонких сечений отливок - это процесс взаимодействия металла и формы. иногда этот процесс называют формовоспроизведением или формозаполнением. Эти термины следует признать менее удачными, поскольку заполнение острых кромок и тонких сечений в большей степени зависит от свойств металла.

Заполняемость обусловлена рядом факторов:

1. поверхностным натяжением сплава и смачиваемостью формы;

2. вязкостью сплава, связанной с его теплофизическими свойствами;

3. температурным интервалом кристаллизации;

4. формой и размерами первичных кристаллов;

5. склонностью сплава к пленообразованию;

6. теплофизическими свойствами формы;

7. способом заливки металла (стационарный или центробежный);

8. конструктивными особенностями литниковой системы;

9. наличием газов в форме и условиями ее вентиляции.

На примере титана модно оценить влияние смачивания формы металлом на заполняемость. Угол смачивания титаном электрокорунды составляет 120 o С, а в магнезите - 107 o С. заполняемость корундовой формы для изготовления пластины толщиной 9 мм значительно хуже, чем магнезитовой.

При заполнении каналов с малой площадью поперечного сечения потку производится преодолеть значительное давление, обусловленное действием капиллярных сил. При незначительном удалении таких элементов от оси вращения необходима большая скорость вращения центробежного стола.

Характер затвердевания. Характер затвердевания металлов и сплавов определяет особенность перехода металла из жидкого состояния в твердое.

В процессе затвердевания реальной отливки в сплаве, кристаллизующемся в интервале температур, всегда так называемая область затвердевания. Эта область ограничена изотермами ликвидус и солидус, которые в процессе охлаждения отливки последовательно перемещаются от ее поверхности к термическому центру.

Область затвердевания делиться на две части - жидко-твердую и твердо-жидкую.

Жидко-тверда часть примыкает к изотерме ликвидус, твердо-жидкая - к изотерме солидус. Граница между ними носит несколько названий: выливаемости, нулевой жидкотекучести, начала линейной усадки. Положение этой граници связано с формой и размерами первичных кристаллов. При сильной развитой дендритной форме мелких кристаллов - к границе солидус.

Твердо-жидкая часть области затвердевания делится на две зоны границей питания. Между границей выливаемости и границей питания сросшиеся дендриты не препятствуют макроперемещениям жидкости. Между границами питания и солидус каркас дендритов образует изолированные области, внутри которых возможно только микроскопическое перемещение жидкости.

Параметры области затвердевания во многом определяют качество отливок, которое оценивается по заполнению линейной формы, развитию усадочных дефектов, по вероятности появления трещин, по формированию литой поверхности. Последнее особенно важно для художественного литья.

Математически строгий анализ процесса затвердевания отливки основывается на решении задачи, известной как задача Стефана, в которой рассматривается процесс промерзания влажного грунта. Решение этой задачи приводит к так называемому закону квадратного корня.

где х - расстояние от изотермы затвердевания до поверхности отливки (толщина твердой корки); ч - время; k - коэффициент затвердевания.

Затвердевание металла является прежде всего тепловым процессом. Его развитие определяется в основном тем количеством теплоты, в которое освобождается при переходе металла из жидкого состояния в твердое и условиями отвода теплоты из области затвердевания, что от совокупности теплофизических свойств металла и форм.

Теплофизические свойства сплавов определяются теплотой затвердевания, теплоемкостью, теплопроводностью и плотностью. Причем для процесса затвердевания наиболее значима теплота затвердевания.

Критерием интенсивности теплоотвода служит коэффициент теплоаккумулирующей способности формы.

где, λ - теплопроводность; с - удельная теплоемкость; р - плотность.

Большое значение для развития процесса затвердевания имеет зазор, образующийся между отливкой и формой, так как он является звеном, передающим теплоту от отливки к форме.

Характер формирования литой поверхности. Под характером формирования литой поверхности металлов и сплавов подразумевают их способность воспроизводить профиль поверхности формы (шероховатость, механический пригар), склонность к образованию макронеровностей (спаи), склонность к химическому взаимодействию с формой (химический пригар).

Формирование литой поверхности определяется условиями взаимодействия расплава с материалом литейной формы. эти условия зависят от целого комплекса факторов: от теплофизических свойств металла и формы, их химического состава, гидродинамики потока во время заполнения форм, от изменения физико-химических свойств металла и формы с изменением температуры.

Качество поверхности художественной отливки во многом определяет эстетическую ценность изделия. Важное значение имеет отражательная способность поверхности, обрабатываемость (шлифуемость и полируемость), взаимодействие с различными реагентами при патинировании.

Немаловажна и себестоимость изделия. Приходится искать технологические решения, позволяющие сочетать умеренные затраты на изготовление отливки с высоким качеством поверхности.

В машиностроении к качеству литой поверхности предъявляются другие требования, обеспечивающие высокие механические свойства, химическую стойкость, низкие гидравлические потери, обрабатываемость литой детали и др.

Шероховатость поверхности характеризуется средним арифметическим отклонением измеренного профиля от его средний линии Ra и высотой неровностей Rz определяемой как расстояние между пятью высшими точками и пятью низшими точками, находящимися в пределах базовой длины (ГОСТ 2789-73).

Шероховатость отливки непосредственно зависит от шероховатости поверхности формы. Чем крупнее зерна формовочного материала, тем больше шероховатость поверхности отливки.

Формирование профиля литой поверхности определяется двумя факторами - смачиваемостью формы металлом и условиями теплоотвода на границе "металл-форма" в начальный период затвердевания отливки. Смачиваемость оценивают по краевому углу смачивания, интенсивность теплоотвода - по температуропроводности (м 2 /с) формовочного материала а = λ / (срр).

Литейная форма является пористым телом. Ее пористость колеблется в пределах от 15 до 45%. Причем основная часть пор относится к капилярным, т.е. таким, в которых форма поверхности жидкости зависит от поверхности сил и мало искажена силой тяжести.

Проникновению жидкого металла в поры формы происходит при условии, если давление металла рм на границе "металл-форма" превышает капиллярное противодавление формы рz.

где, Н - гидростатический напор металла (высота столба); q - укорение силы тяжести; р - плотность жидкого металла.

рк = (2 σ cos θ) / r

где σ - поверхностное напряжение; θ - краевой угол смачивания формы металлом; r - радиус поры формы.

Таким образом, чтобы уменьшить проникновение металла в поры формы, следует идти по пути уменьшения r за счет применения мелкозернистого песка и увеличения σ, cos θ, зависящих от физических свойств металла и состава формовочной смеси. Так, краевой угол смачивания песчано-глинистой формы зависит от содержания кислорода и сере в стали.

Если металл не смачивает материал формы, то он может проникать в ее поры только под действием металлостатического давления.

Глубину проникновения металла h в поры формы можно определить по формуле

H = H - (2 σ cos θ) / p q r.

из приведено формулы следует, что пока капиллярные силы превышают металлостатическое давление, механический пригар не образуется.

На смачиваемость формовочных материалов расплавленным металлом влияет газовая атмосфера литейной формы. например, при изготовлении стальных отливок и окислительной атмосфере ширина зоны взаимодействия металла с формой увеличивается в 1,5 - 2 раза по сравнению с изготовлением в воздушной атмосфере.

Механизм взаимодействия жидкой стали с формой, определяющей качество поверхности отливок, можно представить следующим образом. Если при заполнении формы жидкий металл проникает в поры формовочной смеси, происходит образование механического пригара. Эта стадия заканчивается формированием твердой корочки металла на поверхности отливки. Далее при взаимодействии металла с кислородом окружающей газовой атмосферы образуются жидкие оксиды, проникающие в формовочную смесь и вступающие с ней в химическое взаимодействие.

В качестве примера химического взаимодействия можно рассмотреть реакции между стальной отливкой и песчано-глинистой формой.

Основными составляющими песчано-глинистых смесей являются кварцевый песок, состоящий преимущественно из зерен кварца SiO2,, и огнеупорная глина (каолинит) Al2O3 * 2SiO2 * 2H2О. при температуре 100 o С и выше удаляется гироскопическая влага. При температуре 450-600 o С происходит распад каолинита на метакаолин и воду:

Из анализа изменения изобарно-изотермического потенциала представленных выше четырех реакций вытекает, что преимущественное развитие получают реакции (1) и (4). Таким образом, с термодинамической точки зрения для уменьшения химического пригара на стальном литье желательно в форме создать восстановительную или же нейтральную атмосферу.

Объемная усадка. Объемная усадка металлов и сплавов характеризует изменение объема металла при понижении температуры в жидком состоянии, в процессе затвердевания и при охлаждении твердого металла.

Согласно схеме, предложенной А.А. Бочваром, полная объемная усадка распределяется между объемом концентрированной усадочной раковины и объемом усадочной пористости. Чем больше эффективная часть температурного интервала кристаллизации (разница температур начала усадки и солидуса), тем большая доля объемной усадки проявляется в виде усадочных пор. В сплавах, кристаллизирующихся при постоянной температуре (чистые металлы, сплавы эвтектического состава), усадочная пористость практически не образуется.

Линейная усадка. Линейная усадка металлов и сплавов отражает изменение линейных размеров отливки после образования на ее поверхности жесткого кристаллического скелета и охлаждения до комнатной температуры.

В отливах из чистых металов температура начала линейной усадки соответствует температуре плавления. Линейная усадка в этом случае пропорциональная линейному коэффициенту термического расширения и разности между температурами плавления и комнатной:

где, ε - коэффициент линейной усадки, %, α t - средний линейный коэффициент расширения металла в интервале от tпл до t20; tпл и t20 - соответственно температуры плавления и комнатной.

Участок диаграммы состояния между температурой начала линейной усадки и температурой солидус назван А.А. Бочваром эффективным интервалом кристаллизации.

Трещиностойкость. Это - способность металлов и сплавов к релаксации (ослаблению, уменьшению) напряжений, возникающих в отливке при затвердевании и охлаждении, в результате усадки, фазовых превращений или температурного перепада.

В практике литья обычно различают два вида трещин - горячие и холодные. Это деление весьма условно. Считается, что горячие трещины образуются в области, близкой к температуре солидус. По внешнему виду эти трещины отличаются окисленной поверхностью, в особенности - на стальных отливках. Холодные трещины, в отличие от горячих, имеют поверхность и образуются в области упругих деформаций при температуре, которая значительно ниже температуры окончания кристаллизации.

Свариваемость. От свариваемости сплавов зависит качество исправления дефектов отливок и надежность соединения литых деталей методом сварки.

Для художественных отливок это свойство имеет большое значение. Особенно важно обеспечить надежное соединение крупных элементов скульптур.

В литейной практике свариваемость обычно оценивают по склонности к образованию сварочных трещин и по разупрочнению околошовной зоны. Трещин в зоне сварного шва могут появиться при его остывании в результате возникновения больших термических напряжений. Свариваемость оценивают также, сопоставляя свойства шва и околошовной зоны со свойствами основного металла.

Читайте также: