Классификация токарных станков кратко

Обновлено: 02.07.2024

Основная задача любого токарного станка – механическая обработка элементов со сферической, цилиндрической, конической поверхностью. С их помощью появляется возможность быстро и точно нарезать любой из видов резьбы, выполнять операции по сверлению, расточке, отрезанию, подрезке торцевой части заготовок.

Современное оборудование отличается высокой функциональностью. Производителями выпускаются универсальные модели и станки с ЧПУ. Второй вариант в последнее время пользуется всё большей популярностью благодаря более высокому качеству выполнения технологических операций.

Основные виды токарных станков

Все существующее токарное оборудование можно разделить по видам обрабатываемых материалов и деталей на несколько групп.

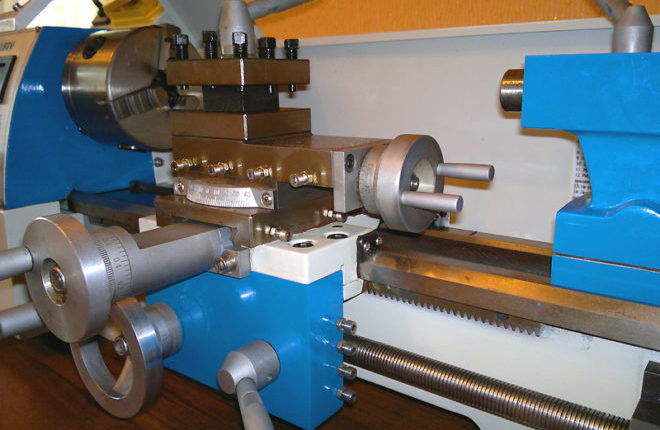

Токарно-винторезное оборудование

Станки токарно-винторезного типа относятся к категории универсальных агрегатов, которые широко используются при изготовлении деталей в единичном экземпляре или в рамках серийного производства. Основная задача оборудования – нарезание дюймовой, метрической, модульной резьбы. Также с его помощью выполняются другие операции по металлообработке.

Основу конструкции токарно-винторезного станка составляет:

- шпиндельная бабка с коробкой скоростей;

- станина, на которой крепятся основные элементы конструкции оборудования;

- суппорт, предназначенный для фиксации режущего инструмента;

- фартук, используемый для преобразования движения винта или валика на передвижение в заданном направлении суппорта;

- задняя бабка, необходимая для фиксации заготовки в оптимальном положении (в большинстве случаев она оснащается дополнительными инструментами).

Токарно-револьверные станки

Оборудование револьверной группы используется для обработки деталей, выполненных из калиброванного прутка. С их помощью можно выполнить длинный список технологических операций. В них входит фасонное точение, расточка, развертывание, нарезание резьбы, зенкерование, сверление.

Инструменты крепятся на станке при помощи специального держателя. В зависимости от модификации оборудования он может быть приводным или статическим (первый вариант отличается большей функциональностью).

Лоботокарные агрегаты

Станки используются при необходимости обработки лобовых, конических, цилиндрических поверхностей. Во многих моделях нет задней бабки. Важной особенностью моделей этого типа является возможность обработки деталей тяжелых деталей малой длины (это возможно благодаря тому, что шпиндель вращается в горизонтальной плоскости и наличию достаточного свободного пространства). На производственных предприятиях в случае, когда предполагается воздействие на лоботокарный станок больших нагрузок, в качестве замены для них используются карусельные агрегаты.

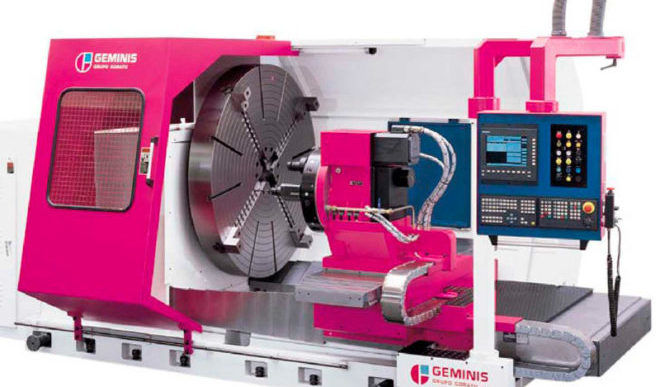

Токарно-карусельные станки

Оборудование используется для работы с крупногабаритными заготовками. Среди их ключевых особенностей стоит выделить возможность:

- использования станка для формирования пазов любой конфигурации;

- нарезания резьбы;

- точения конических или цилиндрических поверхностей;

- выполнения операций по подрезке торца, фрезеровке, шлифовке.

При условии дополнительного оснащения станка, с его помощью можно обточить фасонные поверхности с использованием копира.

Во время работы оборудования заготовка фиксируется на планшайбе, от диаметра которой напрямую зависят габаритные размеры агрегата. По данному параметру различают одностоечные (до 2000 мм) или двухстоечные модели (более 2000 мм).

Токарно-фрезерные обрабатывающие центры

Центр представляет собой многофункциональное устройство с электронным программируемым оборудованием и сложной кинематикой.

Предлагаются модели с вертикальным или горизонтальным вращением шпинделя.

В первом случае есть возможность обработки заготовок с высокими массогабаритными параметрами. Такие обрабатывающие центры оснащаются внешней системой охлаждения, благодаря чему производительность станка существенно увеличивается за счёт повышения скорости вращения деталей.

Большинство моделей с вертикальным вращением шпинделя имеют функцию автоматической смены режущих инструментов. При горизонтальном расположении центры часто оснащаются наклонно-поворотными или поворотными столами. Для смены инструментов используются механизмы ленточного типа.

Подобные обрабатывающие центры отличаются наличием системы гашения вибрационных воздействий, возможность использования в работе до 120 инструментов, благодаря гусеничной системе крепления.

Автомат продольного точения

При мелкосерийном изготовлении деталей широко используются автоматы продольного точения (производительность оборудования может составлять до 40 готовых деталей за минуту). В качестве заготовок при этом может использоваться фасонный профиль, проволока, калиброванный или холоднотянутый пруток. Различают модели с подвижной и неподвижной шпиндельной бабкой.

Многошпиндельные токарные станки

Оборудование используется для обработки заготовок со сложной геометрией, которые изготовлены из труб, холоднотянутых прутков любого сечения, в рамках серийного производства.

Высокая производительность обеспечивается за счёт большой мощности привода.

При разработке моделей многошпиндельных токарных станков предусматривается использование конструкций повышенной жёсткости. Оборудование способно выполнять одновременно несколько технологических операций.

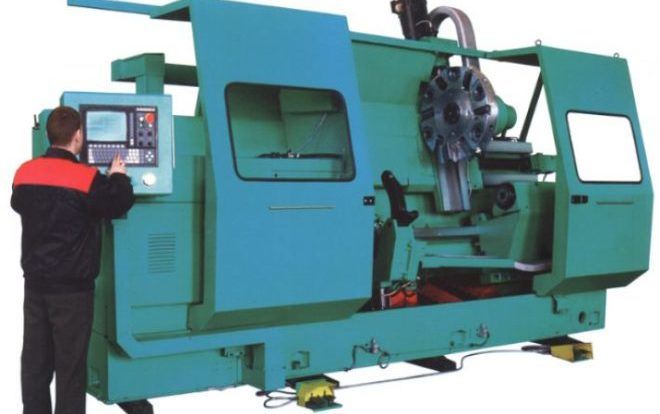

Станки с ЧПУ

Числовое программное управление позволяет добиться высокой точности обработки заготовок и повышенной производительности. Автоматизация всех процессов существенно облегчает процесс эксплуатации оборудования.

Управление рабочими процессами производится одним из трех способов:

- контурно (станок работает непрерывно в соответствии с заложенными пользователем параметрами);

- по прямоугольному контуру (актуальны при необходимости обработки деталей ступенчатой формы, поперечная и продольная передача в них переключается в автоматическом режиме);

- позиционно (в этом случае предусматривается, что механизм изначально будет расположен в заданной начальной точке, только после этого начинается обработка).

В работе станков с ЧПУ используются самонастраивающиеся, замкнутые или разомкнутые системы. Они отличаются между собой принципом приёма информации, считывающим и измеряющим механизмом.

Трубонарезные агрегаты

Станки представляют собой узкоспециализированное оборудование, применяемое только для резки стальных труб. Они широко используются в геологоразведке, газо- и нефтедобывающей отрасли, других отраслях промышленности.

Схема работы агрегатов с ЧПУ заключается в следующем: вначале производится фиксация заготовки в патроне, затем производится установка программы для автоматизированного устранения дефектов.

При необходимости выполнения дополнительных операций станок оснащается патронами нужного типа, револьверной головкой, резцерезкой.

Оборудование с бесступенчатым приводом

Особенность станков этого типа – возможность непрерывного изменения частоты вращения шпинделя. С его помощью есть возможность обрабатывать как внешнюю, так и внутреннюю поверхность заготовки.

Станки с бесступенчатым приводом позволяют на каждом из этапов обработки деталей выбрать оптимальный скоростной режим.

Оборудование с бесступенчатым приводом отличается стабильно высокой надежностью, удобством управления, длительным сроком службы. Благодаря отсутствию коробки скоростей станки выделяются сравнительно большим межремонтным интервалом. Возможна регулировка частоты вращения шпинделя при помощи гидравлики, а также механическим или электрическим путём.

Настольные токарные станки

Для установки оборудования используется специальный стол. Мини-станки отличаются сравнительно небольшими габаритными размерами и весом.

С их помощью выполняется обработка заготовок из дерева, металла, пластика. Их основные функции – расточка, сверление, фрезеровка.

В большинстве случаев оборудование этого типа используется для мелкосерийного производства или в частных мастерских. Станки востребованы благодаря невысокой стоимости и низкому энергопотреблению.

Классы точности токарных станков

- Класс С – оборудование особой точности.

- Класс В – станки высокой точности.

- Класс Н – агрегаты нормальной точности.

- Класс А – оборудование особенно высокой точности.

- Класс П – станки повышенной точности.

Маркировка оборудования

Маркировка токарного станка предоставляет объективную информацию о его конструктивных особенностях, возможностях использования и основных технических характеристиках. Достаточно расшифровать несколько цифр.

- Первая из них всегда 1, так как именно она обозначает принадлежность агрегата к токарной группе.

- Тип станка указывается второй цифрой.

- Третья и четвертая цифры обозначают высоту его центров.

Советы по выбору оборудования

Металлообрабатывающие станки

Выбор станка по металлу всегда основывается на особенностях его будущего применения. Именно от этого зависят его рабочие характеристики (мощность, электрические параметры, перечень доступных функций, точность, габаритные размеры).

Особое внимание стоит уделить следующим факторам:

- Функционал. Стоит заранее продумать перечень технологических операций, которые потребуются для выполнения производственных задач.

- Уровень автоматизации. Чем он выше, тем дороже будет стоит оборудование. Но с повышением уровня автоматизации увеличивается и точность выполняемых операций, их сложность и скорость.

- Инструментальное оснащение станка. Важно принимать во внимание минимальные и максимальные размеры обрабатываемых заготовок, величину перемещения по осям, предельная величина диаметра над суппортом и станиной, скорость вращения шпинделя.

- Программное обеспечение. При покупке металлообрабатывающего станка с ЧПУ принципиально важным становится способность оборудования работать в комплексе с другими устройствами, его совместимость с технологиями CAD/CAM.

- Компания-изготовитель. При выборе любой техники важно, чтобы производителем оказывалось полноценное гарантийное и сервисное обслуживание, в ходе эксплуатации не возникало проблем с поставкой комплектующих или расходных материалов.

Станки по дереву

Современные производители предлагают богатый выбор деревообрабатывающих станков. Выпускаются установки общего назначения, специальные модели для производства однотипных деталей или специализированные устройства для определенных видов обработки древесины.

Чтобы после покупки оборудование полностью соответствовало вашим ожиданиям, предлагаем воспользоваться следующими советами.

- Оптимальная мощность зависит от особенностей работы и перечня операций, которые будут выполняться на выбранном станке. Бытовыми принято считать модели мощностью до 3 кВт/ч, подключаемые к сети 220 В, промышленными – установки большей производительности, которые отличаются также большей глубиной пропила, шириной строгания, более широким набором функций.

- Станина должна быть тяжёлой и жёсткой (идеальным материалом для ее изготовления станет чугун).

- Желательно наличие патрона на передней бабке или возможность его установки. В дальнейшем это позволит обрабатывать заготовки, которые закреплены только за один конец.

- Возможность установки на задней бабке сверлильного патрона, который существенно облегчит задачу по заточке глухих отверстий.

- Наличие регулятора оборотов шпинделя – удобная функция, которая поможет повысить качество выполнения многих технологических операций.

- Универсальные модели оснащаются пильным диском, сверлом, фрезой, строгальным валом с 3 или 4 ножами.

Вне зависимости от вида выбранного токарного станка, его параметров и технических характеристик, особое внимание стоит уделить качеству его сборки, использованию производителем материалов, способных выдерживать запланированные нагрузки. Универсальные многофункциональные модификации всегда становятся оптимальным решением: при помощи такого станка появляется возможность решить практически любую задачу по обработке металла или дерева.

Станки токарной группы предназначены для выполнения большого количества операций по обработке металла. Чаще всего данное оборудование используется для работы с наружными и внутренними поверхностями деталей, которые имеют цилиндрический, конический или фасонный профиль. Еще одно назначение токарных станков по металлу – выполнения операций по сверлению отверстий, обработке торцов.

Основные разновидности оборудования

Классификация токарных станков в основном осуществляется на основании их конструкции.

Токарно-винторезный

Все виды токарных станков из данной группы являются универсальными, поэтому они широко используются на серийных и единичных производствах.

С их помощью можно выполнять различные операции – нарезание резьбы (модульной, метрической, дюймовой), всевозможная обработка металлических заготовок.

В перечень основных конструктивных элементов данного станка входят:

- шпиндельная бабка. Состоит из шпинделя и коробки скоростей;

- суппорт. Предназначен для фиксации в нужном положении режущего инструмента;

- станина. Предназначена для закрепления основных конструктивных узлов агрегата;

- коробка подач. Предназначена для передачи движения от шпиндельного узла к суппорту. Это возможно благодаря наличию в составе конструкции ходового винта или валика;

- фартук. Необходим для трансформации передвижений валика или винта на перемещение суппорта в нужном направлении;

- задняя бабка. Часто оснащается дополнительными инструментами для поддержки в нужном положении обрабатываемой заготовки.

Токарно-карусельные

Все типы токарных станков, которые можно отнести к карусельной группе, обычно предназначены для работы с габаритными заготовками. Они обладают следующими функциональными способностями:

- применяются для точения поверхностей цилиндрической или конической формы;

- используются для прорезки пазов различной конфигурации;

- при необходимости выполняется шлифовка, фрезеровка и подрезка торцов;

- существует возможность выполнения резьбы.

В состав данного станка входит стол, на котором находится планшайба. Также присутствуют стойки, где передвигается траверса, оборудованная суппортами.

Лоботокарный

Основное предназначение лоботокарного станка – обработка цилиндрических, конических и лобовых деталей. В оборудовании данного типа ось вращения заготовки размещается горизонтально.

Токарно-револьверные

Все виды токарных станков, которые можно отнести к револьверной группе, предназначены для обработки деталей из калиброванного прутка. Данное оборудование способно выполнить широкий спектр технологичных операций:

- точение и расточка;

- зенкерование;

- сверление;

- фасонное точение;

- формировка резьбы;

- развертывание.

Специфическое название станка вызвано особым способом крепления всех инструментов. Они устанавливаются в специальном держателе – статическом или приводном. Последний тип обеспечивает агрегат широким спектром возможностей. С его помощью можно осуществлять сверление, фрезеровку, нарезку резьбы.

Токарно-фрезерный обрабатываемый центр

Данное оборудование сочетает в себе функциональные способности фрезерного и токарного станка. В состав его конструкционных элементов входит фрезерная головка под конус, которая обеспечивает выполнение множества операций, поэтому способна достойно конкурировать с револьверным типом. В данном случае для точения выполняется металлорежущими резцами. Они устанавливаются во фрезерную головку, что повышает их функциональные возможности.

Автомат продольного точения

Предназначение автомата продольного точения заключается в изготовлении небольших деталей при серийном производстве из различных прутков, фасонного профиля и проволоки, которая свернута в бунт. Его используют для обработки заготовок, которые изготовлены из меди, легированной стали и многих других металлов.

Автоматы продольного точения оснащаются следующими типами шпиндельных бабок – неподвижными и подвижными. Также данные агрегаты могут быть револьверными, одношпиндельными. Первые имеют некоторые преимущества, поскольку способны одновременно выполнять несколько операций.

Многошпиндельные токарные станки

Такие автоматы предназначены для обработки сложных заготовок, которые сформированы из холоднотянутых прутков разного сечения или из труб. В основном их используют для обеспечения потребностей серийного производства. С их помощью осуществляют следующие операции:

- точение, растачивание и подрезку;

- сверление;

- развертывание;

- формирование резьбы;

- зенкерование.

Высокая производительность такого автомата обеспечивается большой мощностью приводного механизма, достаточной жесткостью конструкции, способностью одновременно выполнять несколько операций.

Настольные

Основная отличительная черта такого станка – он фиксируется на специальном столе. Данный тип агрегатов имеет небольшие габариты и вес.

С его помощью можно выполнять широкий перечень различных технологических операций по обработке деталей, изготовленных из металла, дерева, пластика. Также агрегаты настольного типа способны выполнять сверление, расточку или фрезеровку.

В основном такое оборудование используется в домашних условиях или для обеспечения потребностей мелкосерийного производства. Его преимуществом считают низкий уровень энергопотребления, небольшая стоимость. Во время работы настольных станков шум минимален, что очень ценят многие пользователи.

Станки с ЧПУ

Многие станки разного строения оснащены числовым программным управлением или ЧПУ. Они отличаются высокой продуктивностью работы, точностью и легкостью эксплуатации.

При внедрении ЧПУ в основном используют такие типы систем:

- разомкнутые. Подразумевают применение одного потока информации. Такой агрегат первым делом расшифровывает данные, только после чего передает заданные команды всем механизмам;

- замкнутые. Данная система работает с применением двух потоков информации, которые принимаются от считывающего и измеряющего механизма;

- самонастраивающиеся. Корректируют всю информацию на основании изменений, которые происходят во время обработки деталей.

Также станки с ЧПУ разделяют на типы в зависимости от того, как происходит управление основными рабочими процессами:

- позиционные. Подразумевают установку механизма для обработки деталей в нужном положении, только после чего начинается сам процесс работы;

- прямоугольные. Данные системы используют для обработки заготовок, которые имеют ступенчатую форму. Они способны автоматически переключать продольную и поперечную передачи;

- контурные. Обеспечивают беспрерывную работу агрегата в соответствии с заданными параметрами.

Станки с бесступенчатым приводом

Бесступенчатый привод обеспечивает токарное оборудование возможностью непрерывного изменения частоты вращения шпинделя. При помощи данного агрегата можно осуществлять обработку внутренней и внешней поверхности заготовок. При этом весь рабочий процесс происходит при наличии самых лучших скоростных параметров.

Также станки с бесступенчатым приводом отличаются долгим сроком службы, простотой управления и надежностью. Отчасти это обеспечивается отсутствием коробки скоростей. Регулировка частоты вращения шпинделя происходит механическим, электрическим и гидравлическим путем.

Трубонарезные агрегаты

Данные токарные станки узкоспециализированы. Они применяются только для нарезки труб, изготовленных из стали. Также они могут производить обработку их торцов, наносить резьбу с нужными характеристиками. Данные агрегаты широко используются в разных отраслях промышленности, в том числе в нефтяной и газодобывающей, геологоразведке.

Если трубонарезный станок оснащен ЧПУ, он работает по следующей схеме:

- заготовка в виде трубы фиксируется с двух концов в патроне;

- устанавливается программа, которая способна автоматическим образом устранить все дефектные части детали;

- для выполнения дополнительных операций станок оснащается револьверной головкой, патронами разного типа, резцерезкой.

Чтобы обеспечить долгий срок службы подобного оборудования, его направляющие элементы подвергаются закалке и шлифовке. Это также позволяет повысить точность агрегата, что очень важно для эффективной работы.

Классификация оборудования по типу точности

На основании точности, которую обеспечивает оправленный токарный агрегат, ему присваивают степень:

- С. Характеризуют оборудование с особой точностью;

- В. Присваивают агрегатам, которые во время своей работы обеспечивают высокую точность;

- Н. Дают станкам с нормальной точностью;

- А. Присваивают устройствам, которые отличаются особенно высокой точностью;

- П. Имеют все станки, которые во время работы обеспечивают повышенную точность обработки.

Маркировка токарных станков

Чтобы понять, какими конструкционными особенностями обладают токарные агрегаты, какая их сфера применения, следует обращать внимание на маркировку оборудования.

Она состоит из нескольких цифр, каждая из которых имеет свое значение:

- первая цифра это обязательно 1. Она обозначает, что данный агрегат относится к токарной группе;

- вторая цифра маркировки обозначает тип токарного станка;

- третья и четвертая цифра указывает на высоту его основных центров.

Внимательно изучив все особенности маркировки токарных станков и их классификацию, можно понять принцип их работы.

К токарным относят большую группу станков, предназначенных в основном для обработки заготовок в виде тел вращения из металлов.

Основными технологическими операциями, выполняемыми на токарных станках, являются точение цилиндрических, конических, фасонных, а также торцевых поверхностей заготовок, вращающихся соосно оси шпинделя, и нарезание резьбы.

Функциональные возможности токарных станков могут быть существенно расширены благодаря использованию на токарном оборудовании специальных приспособлений, позволяющих производить фрезерование, сверление, шлифование и некоторые другие виды обработки.

Основу токарной группы составляют токарные автоматы и полуавтоматы, токарно-винторезные, токарно-револьверные, токарно-карусельные, лоботокарные станки.

Для наружной и внутренней обработки поверхностей единичных и малых групп заготовок, включая нарезание резьбы, используют различные модели токарно-винторезных станков.

Для обработки малых и больших групп заготовок сложной формы из прутка или штучных заготовок, требующих применения большого числа наименований инструмента, предназначены токарно-револьверные станки.

Для обработки поверхностей разнообразных по форме заготовок, у которых диаметр намного больше длины, используют токарно-карусельные станки. Они отличаются от других токарных станков вертикальным расположением оси вращения планшайбы, к которой крепят обрабатываемую заготовку.

Для обработки заготовок большого диаметра (до 5 м), используемых при изготовлении деталей в единичном производстве, применяют лоботокарные станки.

Токарные станки классифицируют:

- по виду обрабатываемого материала (сталь, чугун, цветные металлы, пластмасса и др.);

- точности обработки (классы Н, П, В, А, С,);

- виду производства (единичное, мелкосерийное, серийное, крупносерийное, массовое);

- массе станка (легкие, средние, крупные и тяжелые);

- максимальному диаметру заготовки (D) обрабатываемой детали или высоте центров над станиной (100…5000 мм);

- наибольшей длине обрабатываемой детали L (125…24 000 мм).

Обычно к легким относят токарные станки с максимальным диаметром обрабатываемой заготовки D = 100… 200 мм, средним — D = 260…500 мм, крупным D = 630…1250 мм, тяжелым —D = 1600…5000 мм.

На средних по массе токарных станках в машиностроении и металлообработке выполняют 70…80 % общего объема токарных работ. Их используют для выполнения получистовой и чистовой обработок деталей из заготовок, нарезания резьбы. Они имеют достаточно высокий уровень автоматизации. Для расширения технологических возможностей их оснащают различными приспособлениями, облегчающими труд токаря и повышающими качество обработки.

Токарные станки имеют достаточную мощность, высокую жесткость и широкий диапазон частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали с использованием прогрессивных инструментов из твердых и сверхтвердых материалов.

Легкие токарные станки применяют в инструментальном производстве, часовой промышленности, приборостроении, электротехнической промышленности, экспериментальном и опытном производстве.

Крупные и тяжелые токарные станки применяют для обработки деталей тяжелого, энергетического и транспортного машиностроения при изготовлении атомных реакторов, роторов турбин, генераторов, тяговых электродвигателей электровозов и др. Станки этого типа менее универсальны, чем станки среднего типа, и приспособлены в основном для обработки определенных крупных деталей.

Токарные станки, выпускаемые станкостроительными заводами России, имеют буквенно-цифровое обозначение. Расшифровка буквенно-цифрового обозначения токарного стана дает представление о его основных характеристиках (тип, размеры обрабатываемой заготовки, точность обработки и т.д.).

2. Токарные автоматы и полуавтоматы

Токарные автоматы предназначены для обработки заготовок из прутка, а токарные полуавтоматы — для обработки заготовок из прутка и штучных заготовок.

Технические характеристики автоматов приведены в табл. 1— 3, а полуавтоматов — в табл. 4—6.

Таблица 1. Технические характеристики токарно-револьверных и фасонно-отрезных одношпиндельных прутковых автоматов (размеры, мм)

Для того, чтобы разобраться во всех тонкостях и деталях, необходимо понимать, что такое токарный станок и зачем он нужен.

Токарный станок – это специальное устройство для обработки металлических или древесных заготовок посредством резания (точения). Обрабатываться могут тела вращения цилиндрической, фасонной и конической формы.

История возникновения и дальнейшего развития оборудования

Если посмотреть на современные модели, может сложиться впечатление, что токарный станок был изобретен относительно недавно.

Однако сведения о самом далеком предке современного станка относятся к Древнему Египту 2-го тысячелетия до нашей эры. Токарные технологии были и в древнем Китае, в Индии 1-го тысячелетия нашей эры.

В XIV веке был изобретен ножной привод, в XVIII русский ученый Андрей Нартов изобрел токарно-винторезный станок с механизированным суппортом и сменными зубчатыми колесами.

Особенно бурный период развития пришелся на промышленную революцию конца XIX века – станок менял источники привода, приобретал всё большие размеры, усложнялся.

Сейчас его основной источник энергии – электричество. Наиболее современная версия станка появилась в 1950-х годах, когда для управления обработкой начали применять числовое программное управление (ЧПУ) и сервомеханизмы.

Типы и разновидности токарного оборудования

Существует разделение станков по следующим критериям:

- Наибольший допустимый размер обрабатываемой заготовки над станиной.

- РМЦ – расстояние между центрами (мелкие – до 150 мм, средние – 150–300 мм, крупные – более 300 мм).

Также есть множество типов токарных станков, обладающих своей спецификой:

Винторезные станки токарной группы

Станки токарной группы очень распространены в силу своей универсальности. Принцип работы прост: зажатому на шпинделе в горизонтальном положении объекту придается вращение, а с помощью подвижного резца происходит резание. Резец может быть как закрепленным, так и отдельным.

Токарные станки с ЧПУ

Револьверные станки

Как следует из названия, на направляющих станины располагается суппорт с револьверной головкой. В каждый паз револьверной головки может быть установлен резец.

Во время обработки резцы сменяют друг друга, прокручиваясь, что позволяет не тратить время на замену инструмента.

Карусельные станки

Предназначены в основном для обработки крупных объектов весом в несколько тонн. Основным элементом конструкции является планшайба – горизонтальный диск, на который устанавливается заготовка, и который придает ей вращение.

Отсюда и название данной разновидности станка. Как правило, станок карусельного типа имеет два суппорта для установки резцов – вертикальный и боковой. Это позволяет обрабатывать заготовку по внешней и по внутренней поверхности.

Затыловочные станки

Затылование – это специальный метод заточки торцовых поверхностей инструментов для сверления, фрезерования и нарезания резьбы.

Такая операция необходима для восстановления формы рабочих поверхностей инструмента после длительной эксплуатации. По конструкции затыловочный станок похож на винторезный, но имеет ряд особенностей.

Обрабатываемый объект также вращается шпинделем, а суппорт вместе с резцом совершает возвратно-поступательные движения, срезая (затылуя) поверхность объекта на один зуб.

Лоботокарные станки

Похожи на карусельные станки, также имеют планшайбу, но на лоботокарных станках планшайба устанавливается вертикально. Карусельные и лоботокарные станки могут взаимно заменять друг друга.

Станки с бесступенчатым приводом

Бесступенчатый привод – это механизм, позволяющий плавно менять скорость вращения шпинделя, без резких перепадов и остановки станка.

Трубонарезные агрегаты

Как следует из названия, предназначены для обработки труб. Очень похожи на винторезные станки, но есть одно существенное различие в конструкции шпинделя: для того, чтобы длинные трубы надежно удерживались, через корпус станка насквозь проходит тоннель, в котором труба зажимается шпинделем в двух точках.

Это обеспечивает вращение объекта без люфта. Также существуют дополнительные подставки для труб, если они значительно превышают расстояние между патронами.

Токарно-фрезерный обрабатывающий центр

Многоцелевой комплекс, объединяющий в себе токарные и фрезерные функции. Имеет фрезерную головку, на которую может быть установлен режущий инструмент.

Головка эта подвижна, может обрабатывать объект как сбоку, по внешней поверхности, так и с торца, по внутренней.

Автомат продольного точения

Предназначен для серийного изготовления и обработки малогабаритных деталей диаметром 1–60 мм, длиной – 5–300 мм.

Автомат устроен следующим образом: в подвижном шпинделе с помощью цанги закрепляется заготовка, резцы же остаются неподвижными или передвигаются по горизонтали; шпиндель вместе с заготовкой подводится поочередно к нужным резцам и обрабатывается.

Многошпиндельные токарные станки

Станки с тремя или более шпинделями, на которых крепятся заготовки для одновременной или поочередной обработки. Используются исключительно на серийных производствах.

Классификация оборудования по типу точности

Существует пять степеней точности токарного оборудования, обозначаются они буквами:

- Н – Нормальная.

- П – Повышенная.

- В – Высокая.

- А – Особо высокая.

- С – Специальная.

Назначение и конструктивные особенности специализированных токарных станков

Данная категория станков предназначена для изготовления одного типа или близких по типу деталей, которые в силу своих параметров не могут быть обработаны на станках, перечисленных выше.

Также специализированная конструкция может обеспечить увеличение числа операций на одном станке. Такое оборудование может быть использовано для обработки слитков, коленчатых валов, колесных конструкций и т. д.

Работы, выполняемые на токарном оборудовании

Различают следующие основные виды работ, выполняемых на токарном оборудовании:

Читайте также: