Каково устройство толкателей различных двигателей кратко

Обновлено: 08.07.2024

Автор: Евгений Живоглядов.

Дата публикации: 10 февраля 2019 .

Категория: Автотехника.

Тепловой зазор и принцип работы механического толкателя

Достоинства и недостатки механического толкателя

К несомненным достоинствам обычных толкателей стоит отнести:

Самым главным недостатком простой и достаточно надежной конструкции механического толкателя является необходимость периодической ручной регулировки величины теплового зазора (такую процедуру у современных транспортных средств приходится производить не так уж часто – через каждые 80000÷100000 км пробега). Как это делают? Сначала производят замер величины зазора с помощью специальных щупов. Затем подбирают регулировочную шайбу (если она есть, как например, во многих двигателях семейства переднеприводных автомобилей ВАЗ) необходимой толщины. Но, не всегда это возможно сделать. У многих иномарок приходится менять толкатель на новый, так как регулировочная шайба в их конструкции просто не предусмотрена.

Кратко об устройстве и принципе работы гидрокомпенсатора

Принцип работы гидрокомпенсатора в кратком изложении:

Плюсы и минусы толкателей с гидрокомпенсацией

Гидрокомпенсаторы обладают целым рядом неоспоримых достоинств (по сравнению со стандартными механическими толкателями):

Почему же не все автопроизводители спешат перейти к таким удобным в эксплуатации автоматическим приспособлениям регулировки зазора? Да потому, что как любые технические приспособления, они обладают рядом недостатков:

В заключении

Толкатель, штанга, коромысло и клапан

Толкатели предназначены для передачи усилия от кулачков распределительного вала к штангам. Изготовляют их из стали или чугуна. Они бывают грибовидными, цилиндрическими и роликовыми (двигатели ЯМЭ -236, ЯМЭ -238).

Цилиндрические толкатели имеют сферические углубления для установки штанг. Перемещаются они в направляющих, выполненных в блоке цилиндров. Стальные толкатели имеют наплавленную чугунную пятку, соприкасающуюся с кулачком.

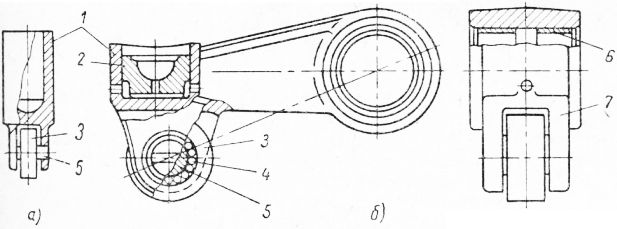

Штанги передают усилие от толкателей к коромыслам. Их изготовляют полыми из стали ( ЗИЛ -130) или дюралюминия ( ЗМЗ -24, 3M3-53) со стальными сферообразными наконечниками. Последними штанга упирается с одной стороны в толкатель, с другой — в сферическую поверхность регулировочного винта, ввернутого в коромысло.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Коромысла устанавливают на общую ось, укрепленную на головке цилиндров с помощью стоек. Ось коромысел полая, коромысла качаются на бронзовых втулках.

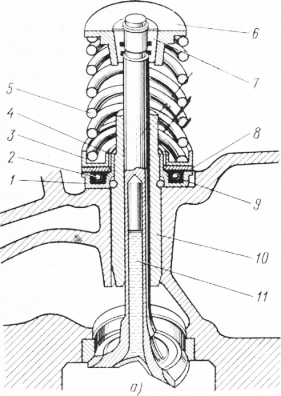

Клапаны открывают и закрывают впускные и выпускные каналы. Клапан состоит из тарельчатой плоской головки и стержня. Диаметр головки впускного клапана делают больше, чем выпускного. Впускные клапаны изготовляют из хромистой стали, выпускные клапаны (или их головки) -— из жаростойкой стали. Вставные седла клапанов, запрессовываемые в головку или блок цилиндров, изготовляют из жаростойкого чугуна. На рабочую поверхность головки выпускных клапанов двигателя иногда наплавляют жаростойкий сплав, а стержень клапана выполняют полым.

Для лучшего охлаждения внутреннюю полость выпускных клапанов заполняют металлическим натрием, который имеет высокую теплопроводность и темпера

туру плавления 98°С. При движении клапана расплавленный натрий, перемещаясь внутри стержня, переносит тепло от головки к стержню, которое затем передается направляющей втулке.

Рабочая поверхность головки клапана (фаска) обычно имеет угол 45°, только у впускных клапанов двигателя ЗИЛ -130 этот угол равен 30°. Фаску головки клапана тщательно обрабатывают и притирают к седлу.

Стержень клапана имеет выточку, в которую вставляют сухарики для крепления упорной шайбы 6 пружины клапана. Стержни клапанов перемещаются в направляющих втулках — чугунных или металлокерамиче-ских ( ЗМЗ -24, 3M3-53, ЯМЗ -740).

Выпускные клапаны двигателей ЗИЛ при работе принудительно поворачиваются, что предотвращает их заедание и обгорание. Механизм поворота состоит из неподвижного корпуса, пяти шариков с возвратными пружинами, дисковой пружины и опорной шайбы с замочным кольцом. Корпус устанавливается на направляющей втулке клапана в углублении головки цилиндров и имеет секторные пазы для шариков. Опорная шайба и дисковая пружина с зазором надеты на выступ корпуса. При закрытом клапане, когда усилие его пружины невелико, дисковая пружина выгнута наружной кромкой кверху, а внутренней кромкой опирается на заплечик корпуса. Когда открывается клапан, усилие его пружины увеличивается, дисковая пружина распрямляется и ложится на шарики (рис. 1, в). Усилие пружины передается на шарики, и они, перекатываясь по секторным пазам корпуса, поворачивают дисковую пружину и опорную шайбу, а следовательно, пружину клапана и клапан.

При закрытии клапана усилие его пружины уменьшается, дисковая пружина прогибается и упирается в заплечик корпуса, освобождая шарики, которые под действием пружин возвращаются в исходное положение.

Для обеспечения плотного закрытия клапана между его стержнем и носком коромысла (верхнее расположение клапанов) или толкателем (нижнее расположение клапанов) должен быть зазор.

Рис. 1. Выпускной клапан ( ЗИЛ -130) и механизм его поворота: а— выпускной клапан, б — клапан закрыт, в — клапан открыт; 1 — корпус механизма поворота, 2 — шарики, 3 — опорная шайба, 4—замочное кольцо, 5 — пружина клапана, 6 — упорная шайба пружины, 7 — сухарики, 8 — дисковая пружина, 9 — возвратная пружина, 10 — направляющая втулка, 11 — металлический натрий

При малом зазоре и нагреве двигателя могут произойти неплотная посадка клапана на седло, утечка газов и обгорание рабочей поверхности головки клапана, при увеличенном зазоре — неполное открытие клапанов, ухудшение наполнения и очистки цилиндров, повышение ударной нагрузки на сопряженные детали клапанного механизма, приводящие к их ускоренному износу.

Для холодных двигателей 3M3-53 и ЗИЛ -130 зазор между стержнем клапана и носком коромысла составляет 0,25—-0,30 мм, для ЗМЗ -24 — 0,35—0,40 мм (для первого и восьмого клапанов 0,30—0,35 мм), для двигателя ЯМЗ -740 — 0,15—0,20 мм для впускного и 0,20—0,25 мм для выпускного клапанов.

Толкатель служит для передачи движения от кулачка распределительного вала к клапану или штанге.

Толкатели изготовляют из стали или чугуна; рабочую поверхность их закаливают и шлифуют.

Износ получается меньше, когда толкатели чугунные, а вал стальной. Если толкатель и вал стальные, то на тарелку толкателя наплавляют отбеленный чугун.

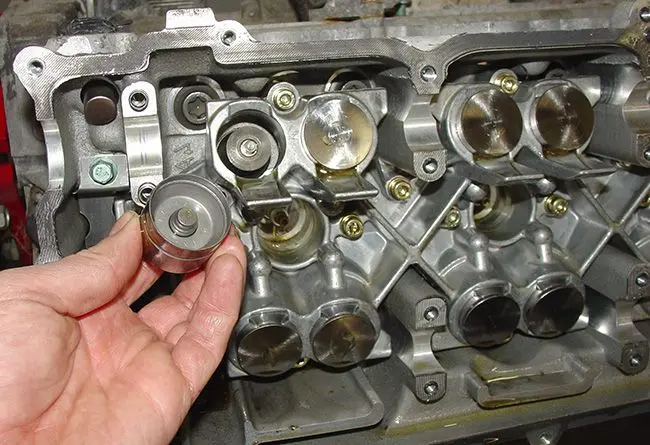

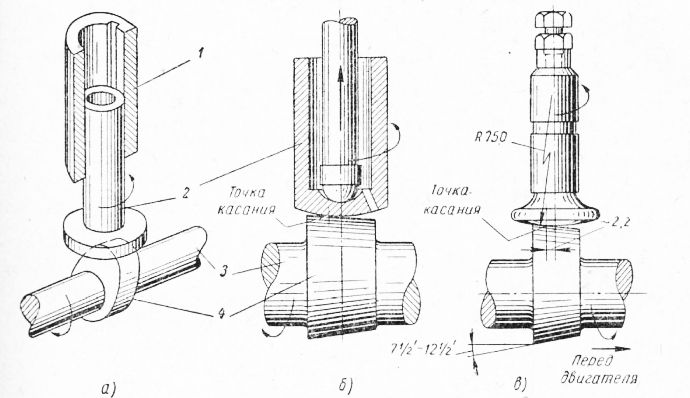

На рис. 2 изображены толкатели различных типов.

Тарельчатые толкатели получили широкое распространение; они просты по устройству и имеют малую массу (двигатель ГАЗ -51А). Кольцевая канавка на наружной поверхности толкателя служит для смазки. В толкатель ввернут регулировочный болт с контргайкой.

На двигателях М-21, ГАЗ -53А, ЗИЛ -130 и др. применяют цилиндрические толкатели, которые изготовляют из стали. Рабочую поверхность толкателя, соприкасающуюся с кулачком распределительного вала, наплавляют отбеленным чугуном и обрабатывают по сфере. В толкателе есть отверстие для слива масла. Рабочая поверхность толкателя изнашивается более равномерно, если он может поворачиваться при набегании кулачка. Вращение толкателя достигается путем смещения его оси относительно оси кулачка на 1,5—3,0 мм или тем, что рабочую поверхность толкателя делают сферической, а кулачок распределительного вала — с небольшой конусностью.

В двигателях М-21, ГАЗ -53А, ЗИЛ -130 и др. толкатели устанавливаются в отверстиях, выполненных в специальных приливах блока цилиндров или в нижней стенке клапанной коробки.

В двигателях ЯАЗ -М204 и ЯАЗ -М206 используются роликовые толкатели, имеющие на нижнем конце вилку. В отверстиях вилки укреплена ось, на которой на игольчатом подшипнике вращается ролик. Ролик катится по кулачку распределительного вала, и таким образом трение скольжения заменяется трением качения.

Для уменьшения массы корпус толкателя делают пустотелым. Внутри толкателя имеется сферическое гнездо для нижнего конца штанги. Толкатели находятся в чугунных направляющих втулках, запрессованных в головку цилиндров.

Дизель ЯМЗ -236 имеет подвесные толкатели, свободно установленные на разрезной оси, расположенной в четырех опорах над распределительным валом.

В ступицу толкателя запрессованы латунные втулки. Ось ролика вращается на игольчатых подшипниках, расположенных в вилке толкателя. Сверху в толкатель запрессована стальная пята со сферической поверхностью, на которую опирается пустотелая штанга, передающая движение коромыслу.

Когда клапан закрыто между концом его стержня и регулировочным болтом толкателя (нижнеклапанный механизм) или между концом стержня и концом коромысла (верхнеклапанный механизм) есть определенный

тепловой зазор. Для регулировки зазора имеется специальное приспособление на толкателе или коромысле.

Если этот зазор меньше требуемого, то во время работы двигателя клапан сильно нагревается, длина его стержня увеличивается и клапан неплотно садится на свое седло. Между фаской клапана и седлом образуется щель, так как стержень клапана упирается в коромысло или в регулировочный болт толкателя. При такте сжатия и рабочем ходе часть смеси или отработавших газов будет выходить через эту щель из цилиндра, что приводит к перегреву клапана и обгоранию его фаски, вследствие чего уменьшается компрессия и, следовательно, мощность двигателя. При слишком большом зазоре возникает стук клапана и ухудшается наполнение циливдра горючей смесью пли воздухом. Мощность двигателя в этом случае также уменьшается. При большом или малом тепловом зазоре изменяется момент открытия и закрытия клапанов.

Рис. 2. Типы толкателей:

а — тарельчатый с плоской опорной поверхностью; б — цилиндрический или поршневой; в — тарельчатый со сферической опорной поверхностью; 1 — направляющая втулка; 2 — толкатель; 3 — распределительный вал; 4 — кулачок

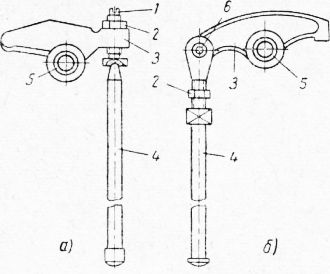

Рис. 3. Роликовые толкатели:

а — дизеля ЯАЗ -М204; б — дизеля ЯМЗ -236; 1 — толкатель; 2 — пята; 3 — ролик; 4 — игольчатый подшипник; 5 — ось ролика; 6 — втулка; 7 — вилка толкателя

Для нормальной работы двигателя необходимо установить соответствующие зазоры (между стержнем клапана и коромыслом) при помощи регулировочного винта, ввернутого в короткое плечо коромысла. При нижнем расположении клапанов тепловой зазор регулируют при помощи болта, ввернутого в толкатель. Величина зазора для впускных клапанов находится в пределах 0,2—0,3 мм, а для выпускных — в пределах 0,3— 0,4 мм.

Коромысло служит для передачи усилия от штанги к клапану (двигатели М-21, Г A3-53 А, ЗИЛ -130, ЯМЗ -236) или к насос-форсунке (дизель ЯАЗ ). Коромысло представляет собой стальной неравноплечий рычаг: длинное плечо расположено над клапаном, а короткое — над штангой. В коротком плече просверлено отверстие и ввернут регулировочный винт. При работе двигателя штанга нажимает на короткое плечо коромысла, а длинное его плечо — на стержень клапана. Поверхность конца коромысла, соприкасающаяся со стержнем клапана, так же как и поверхность регулировочного винта, соприкасающаяся с наконечником штанги, термически обрабатывают и шлифуют. От самоотвертывания винт удерживают контргайкой.

В коромысле просверлены каналы, по которым масло поступает к регулировочному винту и наконечнику штанги. В отверстие ступицы коромысла запрессовывают бронзовую втулку (двигатели М-21, ГАЗ -53А, ЗИЛ -130, ЯАЗ ) с кольцевой канавкой на внутренней поверхности для распределения масла и подачи его к регулировочному винту.

Коромысла крепятся на оси, установленной на стойках. Шпильки крепления оси проходят через отверстия в стойках и оси. От продольного смещения по оси коромысла удерживаются распорными нру-жинами, прижимающими их к стойкам, и стопорными кольцами. Под каждым коромыслом на оси имеется отверстие для подвода масла к его ступице. Ось коромысел пустотелая и внутренняя полость ее используется как канал для подачи масла к трущимся поверхностям. Для предотвращения вытекания масла из оси наружные концы ее закрыты заглушками. Для повышения износостойкости рабочую поверхность оси подвергают термической обработке.

Рис. 4. Штанги и коромысла:

а — двигателя М-21; б — дизеля ЯАЗ -М204; 1 — регулировочный винт; 2 — контргайка; 3 — коромысло; 4 — штанга; 5 — втулка; в — палец

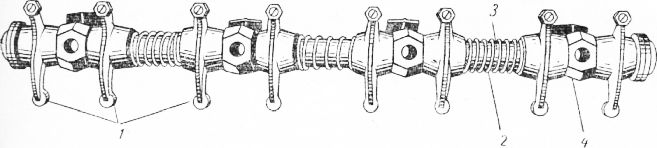

Рис. 5. Ось коромысел:

1 — коромысло; 2 — распорная пружина; 3 — ось коромысел; 4 — стойка

Основное назначение газораспределительного механизма (ГРМ ) - своевременная подача горючей смеси из топлива и воздуха (топливо-воздушной смеси) в камеру сгорания и вывода газов из цилиндров двигателя.

Работа ГРМ заключается в своевременном открытии-закрытии впускных и выпускных клапанов за что отвечает клапанный механизм.

Принцип действия газораспределительного механизма

Работа газораспределительного механизма заключается в синхронном движении двух валов – коленчатого вала и распределительного вала. Параллельное вращение валов обеспечивает своевременное открытие и закрытие впускных и выпускных клапанов цилиндров двигателя.

Во время вращения распределительного вала его кулачки воздействуют на рычаги, которые в свою очередь передают усилие на клапанные стержни, что и приводит к открытию клапанов.

При дальнейшем вращении распределительного вала клапаны закрываются, благодаря занятию кулачками начальной позиции.

Классификация ГРМ

Современные автомобильные двигатели получили различные типы газораспределительных механизмов, разработка которых была основана на опыте эксплуатации более ранних моделей.

- По расположению распределительного вала :

2. По количеству распределительных валов :

- один распредвал (SOHC - Single OverHead Camshaft)

- два распредвала (DOHC - Double OverHead Camshaft);

3. По числу клапанов – 2, 3, 4, 5;

4. По приводу распределительного вала :

- цепной привод от коленчатого вала;

- шестеренчатый привод от коленчатого вала;

- ременной привод коленчатого вала.

Чаще всего встречается верхнее расположение распределительного вала в головке двигателя – это объясняется простотой конструкции и эффективностью работы, уменьшением массы механизма. Открытие и закрытие клапанов в газораспределительном механизме такого типа осуществляется с помощью толкателей.

Устройство газораспределительного механизма

- распределительного вала ;

- толкателей ;

- клапанов ;

- коромысла ;

- штанги ;

- привода.

1. Распределительный вал. Вращение распределительного вала приводит к своевременному открытию и закрытию клапанов газораспределительного механизма в зависимости от последовательности работы цилиндров двигателя, учитывая фазы газораспределения газов в механизме. Изготавливают распределительный вал из высокопрочной закаленной стали или чугуна. На валу ГРМ имеются опорные шейки и кулачки. Форма кулачков влияет на рабочие процессы распределения горючей смеси и газов, частоту и время открытия, закрытия клапанов. В торце распределительного вала ГРМ крепится звездочка (на которую устанавливается цепь) или шкив привода вала (на которую одевается ремень). Вал устанавливается в корпусе на подшипниках. В целях предотвращения осевых смещений распределительный вал имеет упорный фланец.

2. Толкатели. Толкатели – это детали газораспределительного механизма, которые служат для передачи усилий от кулачков распределительного вала к штангам коромысел. Толкатели изготавливают из высокопрочной стали или чугуна.

Виды толкателей: роликовые, цилиндрические, грибовидные.

Движение толкателей происходит в корпусах, закрепленных на блоке цилиндров или по направляющим.

3. Клапаны. Клапаны служат для подачи горючей смеси в цилиндры двигателя и вывода отработанных газов. Различают впускные и выпускные клапаны. Впускные служат для впуска горючей смеси, а выпускные клапаны служат для выпуска отработавших газов.

Конструкция клапана. Клапан состоит из стержня и головки. НА клапанной головке имеется кромка под 45 градусов для лучшего прилегания клапана. Впускной клапан отличается от выпускного диаметром. Выпускной клапан значительно больше по диаметру, чем впускной, так как объем отработавших газов превышает объем подающейся горючей смеси. Клапаны ГРМ установлены в головке блока цилиндров. Место их соединения называется седлом и имеет конусную форму. Для герметизации цилиндра предназначен клапанный механизм. Для улучшения герметизации цилиндра проводят процесс под названием притирка клапанов.

Впускные клапаны изготавливают из стали с хромистым покрытием, а выпускные клапаны из жаропрочной стали. Седла клапанов изготавливают из жаропрочного чугуна.

Движение стержней клапанов осуществляется по направляющим втулкам, которые изготавливаются из чугуна или стали. Направляющие соединены с головкой блока цилиндров . Клапаны оснащены внутренней и наружной пружинами. Пружины же крепятся с помощью тарелок, сухарей и шайб.

Открытие клапанов осуществляется через усилие, которое передается от распределительного вала на клапан.

Газораспределительный механизм современных двигателей устроен таким образом, что на каждый цилиндр двигателя имеется по два клапана впуска и два клапана выпуска. Для снятия клапанов используют рассухариватели клапанов.

4. Штанги

Штанги служат для передачи усилия от толкателей к коромыслам. Штанги толкателей могут иметь форму полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливают из износостойкого алюминиевого сплава, крепятся с одной стороны к коромыслу, а с другой – к толкателю.

5. Коромысло

Коромысло служит для передачи усилия от штанги к клапанам. Коромысло выполнено в виде рычага с двумя плечами, который крепится на оси. При этом одно плечо длиннее, чем другое (возле штанги).

Коромысла изготавливают из прочной стали. Устанавливают коромысло на оси, которая крепится к головке цилиндров, на специальных втулках. Втулки предназначены для уменьшения трения между осью и коромыслом.

6. Привод распределительного вала

Распределительный вал приводится в движение от коленчатого вала при помощи привода, который может быть, как мы говорили цепной, шестеренчатый, ременной.

Скорость вращения распределительного вала в 2 раза меньше, чем скорость вращения коленчатого вала, что обеспечивается передаточным числом звездочки, либо размером шкива.

Таким образом, за два вращения коленчатого вала, распределительный вал совершит только одно вращение, что необходимо для осуществления одного рабочего цикла.

Часто встречается в обиходе автомобилистов такой термин, как тепловой зазор.

Одной из актуальных проблем современных автомобильных двигателей является так называемый тепловой зазор. Он образуется между каждым из клапанов и кулачков на распределительном валу. Чтобы мотор выдавал максимальное КПД, необходимо полное отсутствие теплового зазора, однако в реальности этого не бывает.

Тепловой зазор и принцип работы механического толкателя

Во время работы автомобильного мотора происходит расширение металлов, тепловой зазор так или иначе возникает. Чем больше прижимаются друг к другу работающие металлические части, тем больше вероятность их заклинивания. Чтобы этого не допустить, принудительно создаётся такое расстояние, которое на холодном двигателе довольно велико, но при нагревании на горячем будет стремиться к минимуму. Чтобы устранить эту проблему, конструкторы придумали деталь под названием гидрокомпенсатор — она пришла на смену традиционному толкателю.

Главная цель, ради которой устанавливается толкатель, — уменьшить износ точек соприкосновения верхнего штока клапана с одной стороны и кулачка распредвала — с другой. Для этого толкатель изготавливают с большим диаметром по сравнению с диаметром штока. Обычно эта величина колеблется в диапазоне от 25 до 40 мм. Обязательно необходимо контролировать и регулировать их не реже, чем через 120 тысяч пройденных километров.

Достоинства и недостатки механического толкателя

Толкатели имеют цилиндрическую форму и могут быть либо разборными, либо цельнометаллическими. В старых версиях их конструкции были оснащены коромыслами.

Основные преимущества, благодаря которым регуляторы механического типа долгое время выпускались и продолжают устанавливаться в современные двигатели:

- простота их конструкции;

- нечастая необходимость регулировки;

- легко установить шайбу нужной высоты;

- благодаря простому устройству толкателя и его головки вероятность поломки значительно сокращается;

- толкатели в эксплуатации неприхотливы к качеству масла;

- невысокая стоимость по сравнению с гидрокомпенсаторами;

- способность нормально функционировать даже в силовых агрегатах с нагаром на стенках цилиндров.

Однако механические толкатели несовершенны — их главные недостатки сводятся к следующим качествам:

- без периодической регулировки начинают стучать;

- регулировка усложняется необходимостью снятия крышки клапанов. Придётся обращаться за помощью к специалистам;

- корректировать тепловой зазор обязательно требуется в ручном режиме. Без этого работа мотора будет ухудшаться.

Устройство и принцип работы гидрокомпенсатора

Необходимо обеспечить высокую герметичность узла и подвижность его элементов. Для этого делают совсем крохотный зазор между втулкой и плунжером. Последний может выталкиваться пружиной до практически полной ликвидации зазора. В этом случае масло перетекает во внутреннюю полость, заполняя её. Постоянная жёсткая связь гидротолкателя с другими деталями газораспределительного механизма приводит к отсутствию зазоров. Сам толкатель компенсирует своей конструкцией даже изменение длины собственных деталей.

Принцип работы гидрокомпенсаторов, в отличие от толкателей, сводится к определённому порядку действий. Вначале кулачок смотрит на толкатель своей обратной стороной. Усилие не передаётся, а плунжерная пружина самостоятельно определяет размер необходимого зазора. Как только полость будет заполнена маслом, произойдёт срабатывание шарикового клапана и закрытие полости.

Кулачок разворачивается уже другим профилем, нажимает на толкатель и движет его вниз. Обратный клапан закрыт, но сжатия масла не происходит. Небольшой его объём выдавливается сквозь предназначенные для этого зазоры. Происходит уменьшение длины гидрокомпенсатора с образованием зазора между толкателем и кулачком. Количество масла снова восстанавливается до прежнего уровня.

Такое периодическое тепловое расширение деталей в пределах узла клапанов вызывает изменения объёма масла и длины гидрокомпенстора. В этом они отличаются от толкателей. Восстановление зазора происходит автоматически, в том числе и вследствие естественного износа толщины деталей ГРМ. Для корректной работы регуляторов зазора гидравлического принципа действия необходимо высокое качество смазки.

Плюсы и минусы толкателей с гидрокомпенсацией

Многие водители, которые не знакомы досконально с особенностями работы ГРМ, не могут определиться, что лучше: толкатели или гидрокомпенсаторы нового принципа действия. На самом деле их внедрение дало целый ряд преимуществ:

- отпала необходимость в частой регулировке клапанов, а работа узла в целом стала более корректной и плавной;

- в результате внедрения этой детали удалось добиться снижения износа остальных элементов ГРМ;

- работа силового агрегата стала менее шумной;

- изменилась длительность газораспределительных фаз;

- оптимизировалась мощность мотора и потреблением им горючего.

Нельзя не упомянуть о ряде недостатков в работе гидрокомпенсаторов, вызванных особенностями их эксплуатации. При запуске холодного мотора давление масла в системе находится на минимальном уровне — из-за этого толкатели гидравлического типа могут работать неустойчиво. Они также способны и сами выйти из строя, если сильно загрязняются масляные каналы. К тому же самому результату приводит пользование некачественным маслом или загрязнение масляного фильтра.

Если посадочный зазор увеличен больше необходимой величины, масло из камеры уходит повышенными темпами. Компенсаторы начинают терять необходимую жесткость. Уменьшается усилие, передаваемое кулачком на клапан. Эти и другие отличия гидрокомпенсаторов приводят к ситуации, когда зазор не выбирается автоматически так, как следует.

Если они не будут заполнены маслом или, наоборот, завоздушены, то основную функцию не смогут выполнять эффективно. Как следствие, водитель может слушать ударные нагрузки и характерные стуки двигателя. В итоге ускоряется износ элементов ГРМ, а показатели работы мотора ухудшаются. Вот почему необходимо уделить повышенное внимание количеству смазки в системе и своевременной её замене.

Читайте также: