Изготовление сборных железобетонных конструкций кратко

Обновлено: 02.07.2024

Сборные конструкции и детали из бетона и железобетона делят по отраслям строительства, назначению в здании или сооружении, характеру армирования, форме, габаритным размерам, массе и т. д.

Все признаки, по которым классифицируют сборные бетонные и железобетонные конструкции и детали, оказывают большое влияние на способ их изготовления, форму организации технологического процесса, а также оснащение его необходимым оборудованием и механизмами.

В зависимости от области применения различают конструкции и детали для промышленного, сельскохозяйственного, жилищно-гражданского и других отраслей строительства (гидротехнического, шахтного, дорожного и др.).

По назначению в здании и сооружении сборные бетонные и железобетонные изделия делят на отдельные группы (элементы каркаса): детали фундаментов, покрытий и перекрытий; лестничные марши и площадки; конструкции стен и перегородок; блоки отопительных и: вентиляционных систем; трубы и муфты; элементы сборных колодцев, оград и т. д. Так как здания и сооружения в различных отраслях строительства отличаются конструктивной схемой, действующими нагрузками, формой и габаритными размерами, аналогичные конструкции значительно отличаются друг от друга, хотя и объединены по назначению в одну группу.

По характеру армирования сборные конструкции бывают бетонные неармированные и железобетонные — с обычной (ненапряженной) или напряженной арматурой.

По форме различают сборные конструкции и детали: блочные конструкции в виде параллелепипеда с различными пустотами и без них (детали фундаментов и стен подвалов, вентиляционные и дымовые блоки, фундаменты под оборудование и т. д.); плоские, ребристые и криволинейные плиты с различной конфигурацией пустот и без них (панели покрытий, перекрытий, перегородок, элементы сводов, оболочек и т.д.); линейные (протяженные) квадратного прямоугольного, таврового и двутаврового сечений (балки покрытий и перекрытий, колонны, ригели, опоры контактных электросетей и т. д.); решетчатые (фермы, детали ограды и т. д.); трубчатые (трубы, муфты, детали колодцев, опоры линий электропередач, связи и т. д.); объемные (блок-комнаты, блок-квартиры и санитарно-технические кабины).

По массе и размерам конструкции и детали могут быть мелкими — массой до 150—200 кг (перемычки, ступени и т. д.) и крупные — массой 3—5 т и более (балки и панели покрытий и перекрытий, стеновые панели и т. д.).

Сборные конструкции и детали должны быть технологичны в изготовлении, удобны в монтаже, экономичны по расходу материалов и не трудоемки в изготовлении.

Под технологичностью конструкций и деталей понимают простоту изготовления при небольшой трудоемкости и высоком качестве продукции, а также возможность механизации и автоматизации технологического процесса. Важнейшим условием организации массового выпуска экономичных сборных конструкций и деталей из бетона и железобетона является максимальное сокращение количества их типов и размеров. При заводском изготовлении однотипных изделий появляется возможность организации серийного выпуска продукции на высокомеханизированном и автоматизированном оборудовании.

Увеличение же количества типов и размеров выпускаемой продукции приводит к необходимости систематического изменения технологии производства, переналадке оборудования и приспособлений; невозможности применения специализированных автоматических линий и агрегатов, так как они обычно рассчитываются на массовый выпуск однотипной продукции. В результате этого снижается производительность труда и увеличивается стоимость продукции.

Под руководством Госстроя СССР проделана большая работа по разработке и внедрению в строительство новых прогрессивных сборных железобетонных конструкций и деталей ограниченной номенклатуры и типоразмеров. Это было осуществлено на основе введения единой модульной системы (ЕМС), унификации объемно-планировочных и конструктивных решений зданий и сооружений и широкого применения типовых проектов. Согласно ЕМС все основные размеры зданий и сооружений (высота этажа, расстояние между осями стен и колонн и т. д.) и соответственно размеры сборных конструкций в смонтированном виде (с учетом размеров стыков и швов) должны быть кратны модулю, равному 10 см. При использовании крупноразмерных инструкций применяют укрупненные модули: 30, 60 и 120 см — для жилых зданий и 150, 300 и 600 см — для общественных и т. д. На основе ЕМС установлены унифицированные основные размеры зданий и сооружений для различных отраслей строительства, например ширина (пролет) промышленных зданий принята 6, 9, 12, 18, 24 м и т. д.

Наиболее широкая унификация объемно-планировочных и конструктивных решений достигается в типовых проектах, что позволяет сократить количество типоразмеров сборных железобетонных конструкций и деталей и создать общесоюзные каталоги унифицированных сборных железобетонных конструкций.

Для изготовления железобетонных изделий, в том числе плит, фундаментных блоков, колец, столбов, используются различные технологии, в соответствии с требованиями к типу армирования, прочности бетона и другим параметрам.

В целом технологический процесс включает в себя следующие этапы:

- подготовка бетонной смеси;

- установка арматурного каркаса;

- формование;

- набор прочности бетоном;

- обработка поверхности изделий.

Бетонная смесь

В состав бетонной смеси для ЖБИ входит:

- вода;

- вяжущее вещество (цемент, в некоторых случаях – полимерные материалы, битумы, дегти);

- заполнитель определенной фракции (гравий, щебень, песок, шлак, керамзит);

- специальные добавки, которые влияют на прочность ЖБИ, устойчивость к внешним воздействиям, декоративные свойства и т.д.

Приготовление смеси ведется в соответствии с нормативами ГОСТ, вид и соотношение компонентов подбирается в зависимости от эксплуатационных характеристик изготавливаемой продукции.

Армирование

При изготовлении ЖБИ применяется два типа армирования – ненапряженное и предварительно напряженное. Ненапряженное армирование. Объемные каркасы и плоские сетки изготавливаются из основной и вспомогательной арматуры. Основная арматура принимает на себя нагрузки на растягивание и размещается в соответствующих частях ЖБИ. Вспомогательную арматуру устанавливают в сжатых либо ненапряженных местах железобетонной детали.

Предварительно напряженное армирование. Используется при производстве конструкционных элементов, испытывающих высокие нагрузки на изгиб в процессе эксплуатации. Каркас из базовой арматуры, выполненной из упрочненной или высокопрочной проволочной стали, подвергается предварительному обжатию по всей площади сечения изделия.

Формование

В производстве ЖБИ предусмотрено три способа формования деталей: агрегатный, конвейерный и стендовый.

Агрегатный способ. Армирование и заливка бетона производится в специальные формы, установленные на формовочном посту. Затем при помощи крана формы переносятся в камеры, где бетон набирает прочность в оптимальных условиях. Далее формы перемещаются специальный пост, где выполняется распалубка и обработка поверхности. Освободившиеся формы вновь поступают на формовочный пост.

Конвейерный способ. Форма движется по конвейеру, все работы по изготовлению ЖБИ разделены на ряд операций, одинаковых по времени выполнения, что дает возможность соблюдать непрерывность процесса. Способ применяется при изготовлении крупных партий однотипной продукции.

Стендовый способ. Форма для ЖБИ располагается неподвижно на специальном стенде. На каждом этапе изготовления изделия к форме подается соответствующее технологическое оборудование с бригадой обслуживающих специалистов. В первую очередь стендовый способ применяется при производстве предварительно напряженных конструкций.

Набор прочности

В зависимости от требований к прочностным характеристикам ЖБИ твердение бетона осуществляется в определенном температурном режиме:

- нормальном (от 15°С до 20°С);

- с тепловой обработкой (до 100°С);

- с автоклавной обработкой (свыше 100°С в условиях повышенного давления).

Обработка поверхности

Некоторые типы ЖБИ требуют дополнительной отделки – к примеру, стеновые блоки облицовываются цветными плитками или покрываются листами из алюминия. Завершающим этапом изготовления ЖБИ является проверка качества изделий.

Для изготовления железобетонных изделий, в том числе плит, фундаментных блоков, колец, столбов, используются различные технологии, в соответствии с требованиями к типу армирования, прочности бетона и другим параметрам.

В целом технологический процесс включает в себя следующие этапы:

- подготовка бетонной смеси;

- установка арматурного каркаса;

- формование;

- набор прочности бетоном;

- обработка поверхности изделий.

Бетонная смесь

В состав бетонной смеси для ЖБИ входит:

- вода;

- вяжущее вещество (цемент, в некоторых случаях – полимерные материалы, битумы, дегти);

- заполнитель определенной фракции (гравий, щебень, песок, шлак, керамзит);

- специальные добавки, которые влияют на прочность ЖБИ, устойчивость к внешним воздействиям, декоративные свойства и т.д.

Приготовление смеси ведется в соответствии с нормативами ГОСТ, вид и соотношение компонентов подбирается в зависимости от эксплуатационных характеристик изготавливаемой продукции.

Армирование

При изготовлении ЖБИ применяется два типа армирования – ненапряженное и предварительно напряженное. Ненапряженное армирование. Объемные каркасы и плоские сетки изготавливаются из основной и вспомогательной арматуры. Основная арматура принимает на себя нагрузки на растягивание и размещается в соответствующих частях ЖБИ. Вспомогательную арматуру устанавливают в сжатых либо ненапряженных местах железобетонной детали.

Предварительно напряженное армирование. Используется при производстве конструкционных элементов, испытывающих высокие нагрузки на изгиб в процессе эксплуатации. Каркас из базовой арматуры, выполненной из упрочненной или высокопрочной проволочной стали, подвергается предварительному обжатию по всей площади сечения изделия.

Формование

В производстве ЖБИ предусмотрено три способа формования деталей: агрегатный, конвейерный и стендовый.

Агрегатный способ. Армирование и заливка бетона производится в специальные формы, установленные на формовочном посту. Затем при помощи крана формы переносятся в камеры, где бетон набирает прочность в оптимальных условиях. Далее формы перемещаются специальный пост, где выполняется распалубка и обработка поверхности. Освободившиеся формы вновь поступают на формовочный пост.

Конвейерный способ. Форма движется по конвейеру, все работы по изготовлению ЖБИ разделены на ряд операций, одинаковых по времени выполнения, что дает возможность соблюдать непрерывность процесса. Способ применяется при изготовлении крупных партий однотипной продукции.

Стендовый способ. Форма для ЖБИ располагается неподвижно на специальном стенде. На каждом этапе изготовления изделия к форме подается соответствующее технологическое оборудование с бригадой обслуживающих специалистов. В первую очередь стендовый способ применяется при производстве предварительно напряженных конструкций.

Набор прочности

В зависимости от требований к прочностным характеристикам ЖБИ твердение бетона осуществляется в определенном температурном режиме:

- нормальном (от 15°С до 20°С);

- с тепловой обработкой (до 100°С);

- с автоклавной обработкой (свыше 100°С в условиях повышенного давления).

Обработка поверхности

Некоторые типы ЖБИ требуют дополнительной отделки – к примеру, стеновые блоки облицовываются цветными плитками или покрываются листами из алюминия. Завершающим этапом изготовления ЖБИ является проверка качества изделий.

Только новые плиты с завода. Плита перекрытий ПК для всех типов зданий длиной 1,6м, ширино.

Только новые блоки с завода. Фундаментные блоки применяются в строительстве подвалов, фунд.

Железобетон – композиционный материал, то есть состоящий из нескольких элементов. Поэтому методы изготовления его зависят от типа материала: сборный – готовые блоки собирают в единое целое на площадке, монолитный – бетон в опалубку заливается уже на площадке, и сборно-монолитный, объединяющий преимущество обеих технологий. Итак, какова же технология производства железобетона, отличия ее от производства других видов бетона?

Изготовление

Любой производственный процесс разбивается на несколько стадий. Это приготовление собственно бетонов, монтаж армирующего каркаса, формование изделия, обработка при соответствующей температуре и влажности и, при необходимости, облицовочные работы. Очередность стадий меняется в зависимости от типа изготавливаемой конструкции.

В чем состоит технология изготовления железобетона, монолитного бетона, предварительного напряженного железобетона на заводе, читайте далее.

Технология производства железобетона

Выделяют 3 основных метода изготовления. Из них агрегатно-поточный и конвейерный относят к категории производства в переносных формах, а стендовый – к изготовлению без переносных форм. Новая технология, предполагающая формование всего изделия целиком на прокатном стане, распространена еще недостаточно.

О том, что собой представляет экструзия, как метод для производства железобетона, расскажет следующий видеосюжет:

Агрегатно-поточный способ

Агрегатно-поточный – суть метода в расчленении всего процесса производства на несколько различных операций. Изделие передвигается от одного агрегата к другому в произвольном порядке, обусловленном их способом изготовления и задерживается на каждом посту – агрегатном узле линии, для совершения операции. Время задержки разное: для смазки формы, например, требуется лишь несколько минут, а для отвердения нужно несколько часов.

Безусловное достоинство метода в возможности одновременно изготавливать разнотипные изделия. Каждое из них – свая, блок фундамента, безнапорная и напорная труба и прочее, перемещаются только к тем постам, которые требуются для изготовления, не мешая друг другу.

В общем, схема производства одинаковая: смазывание формы, размещение арматуры – сетки, прутков и балок необходимого диаметра, заливка и отвердение бетона. Для разных изделий используются разные формы.

Может потребоваться и дополнительное оборудование.

- Так, при изготовлении безнапорных труб необходимы виброплощадки для уплотнения бетона в конструкциях.

- И для производства напорных – специальные установки для осуществления спирально-поперечного армирования.

Конвейерный метод

Здесь используются те же самые операции, но перемещение изделий по линии строго регламентировано. Последовательность четко соблюдается, а скорость подачи зависит от времени операции. Конвейерный метод требует полной синхронизации, здесь без комплексной механизации каждого этапа обойтись нельзя.

Как правило, параллельно линии формирования – то есть, смазка формы, укладка арматуры и заливка бетоном, организуют линию термовлажностной обработки. Изделие двигается в обратном направлении, проходя через специальные камеры, значительно ускоряющие процесс отвердения бетона.

Очевидно, что такой метод отличается очень высокой продуктивностью и позволяет в максимальной степени автоматизировать производство. Недостаток его – в специализации: линия рассчитана на изготовление типового изделия. Чаще всего конвейерным методом производят стеновые панели для зданий.

Стендовый способ

Отличительная его черта – неподвижность формы. Изделие не перемещается по линии, наоборот, технологическое оборудование подается к неподвижной форме – стенду. Таким образом с помощью одной, по сути, линии, изготавливаются разнотиповые изделия. Каждая такая форма предназначена для одного или нескольких очень похожих изделий.

По типу продукции стенды разделяют на специализированные – для изготовления лестничных маршей, например, или подкрановых балок, и универсальные, в которых производят несколько однотипных моделей. Сами стенды могут быть разборными или стационарными.

Кассетный метод – разновидность стендового, выделяют в отдельную группу. Основой линии служат разъемные металлические стенды разной формы. В них укладывается арматура, заливается бетоном соответствующей марки и оставляется до отвердения. Кассетный метод позволяет организовать изготовление блоков очень большой длины.

Этот метод, как и вышеописанные, позволяет получить сборный и сборно-монолитный железобетон. Изготовление же монолита осуществляется прямо на площадке.

Об оборудовании, различных установках для сверления отверстий в железобетоне, читайте далее.

Оборудование

Оборудование для изготовления железобетонных изделий разделяется на два вида: формы и обслуживающая техника. Непременный участник производства – механизированный транспорт: тележечные конвейеры, перемещающиеся по рельсовым путям.

Технологическая линия в общем виде включает в себя следующие элементы.

- Формовочный агрегат – формы используются металлические, самой разной конфигурации, так как из бетона получают сложные криволинейные конструкции.

- Агрегаты для заготовки арматуры – резка, и натяжения. Последний может быть механическим или с электрически нагревом. Степень натяжения определяется параметрами изделия.

- Формоукладчик – пост, на котором бетонораздатчик укладывает и уплотняет бетонную смесь.

- Виброплощадка для большего уплотнения материала или, наоборот, образования пустот, как, например, при изготовлении многопустотных панелей.

- Камеры твердения – щелевого, ямного или многоярусного типа, для тепловой обработки бетона.

Кроме того, линия может включать ряд других агрегатов, необходимых для производства тех или иных изделий. Например, при изготовлении напорных труб потребуется также установки по изготовлению П-образных скоб, аппарат для их зажима, пост гидропрессования, агрегат для изготовления разделительной полосы и прочее.

Технологические линии разного типа могут комбинироваться. Так, при производстве внутренних панелей более удобным и выгодным оказывается кассетно-конвейерный метод.

О том, как пробурить отверстие в железобетоне, читайте в следующем разделе.

Более подробно об оборудовании для производства железобетона расскажет следующее видео:

Обработка железобетона

При ремонтных работах – от переноса дверных и оконных проемов, до укладки электропровода, приходится иметь дело с резкой и бурением железобетона. Поскольку материал этот крайне прочный, то для его обработки применяют особые методы.

Кислородно-копьевой метод

Инструментом служит металлическая труба соответствующего диаметра. Она раскаляется с помощью сварочного агрегата или горелки, в то время как в саму трубу подается кислород. Устройство с силой вжимается в стену, а раскаленное железо и кислород плавят бетон.

Иногда кислород подают с металлическим порошком – это ускоряет процесс резки. Такой вариант относят к самым экономичным, но при этом трудоемким и опасным – кислород может загореться.

В чем состоит ультразвуковая резка железобетона, мы расскажем ниже.

Гидроабразивная резка

Порой ее называют холодной, так как здесь исключено нагревание. Резка осуществляется струей воды под напором. Вода подается с абразивными частицами.

Регулируя напор воды, можно освободить блок от бетона, сохранив металлический каркас. А можно вырезать из железобетона любые блоки.

Метод совершенно безопасен, не создает шума или вибрации. Основное достоинство – высокая скорость. Однако объем установки для гидроабразивной резки позволяет применять метод только в крупных помещениях.

О том, какое необходимо оборудование для алмазной резки железобетона, например диски и канаты, читайте далее.

Алмазная резка

На сегодня этот метод считают самым универсальным. Алмазная резка обеспечивает очень высокую точность реза, отсутствие пыли и шума, возможность резки любых конструкций разной степени прочности. Алмазный бур позволяет работать даже под водой.

Существует несколько способ алмазной резки, что связано не столько с технологией, сколько с применяемым инструментом.

Бурение сколько-нибудь массивных конструкций требует водяного охлаждения, что, кроме отсутствия пыли и вибрации, обеспечивает еще и появления обширных луж. К тому же расходники для алмазного бура стоят немало. Однако скорость работ и точность резки искупает недостатки.

Для небольших ремонтных работ такая установка оказывается слишком дорогой. Бур можно заменить сверлом для работы с железобетоном с трех- или четырехлепестковой напайкой – она прочнее, чем обычная. Сверло закрепляют в перфоратор и бурят бетон в режиме удара. Металлическую арматуру рекомендуется резать во вращательно-ударном режиме, чтобы предупредить заклинивание.

Железобетон служит основой большинства современных сооружений. Стеновые панели, лестницы, площадки, рельсы, трубы, сваи – перечислить все сферы применения очень сложно. Этот материал на сегодня можно смело считать самым прочным и надежным.

О том, что из себя представляет алмазная резка железобетона канатом, смотрите в следующем видео:

Бетон представляет собой прочный строительный материал, без которого сложно представить возведение зданий и сооружений. Однако бетонные конструкции имеют слабую адаптацию на изгиб и растяжение, поэтому их следует усиливать стальной арматурой. Железобетонные изделия бывают монолитные и сборные, каждая технология имеет недостатки и преимущества. Сборный железобетон изготавливают различных форм в виде плит, перекрытий и блоков, конструкция которых включает в себя залитый бетонным раствором металлический каркас. Детали изготавливают в заводских условиях и доставляют на строительный объект в готовом виде.

Определение сборного железобетона

Сборные элементы из железобетона изготавливают в заводских условиях и транспортируются на строительную площадку для дальнейшей сборки. Такая спецификация изготовления изделий из железобетона позволяет перенести большую часть работ на завод механизированным технологическим процессом.

Детали из сборного железобетона обладают высокими качественными характеристиками, продолжительным сроком службы и не нуждаются в специальном уходе в период эксплуатации. При работе со сборным железобетоном уменьшается время на строительство и трудоемкость. Использование таких элементов исключает необходимость в возведении новой опалубки, а значит, экономит расходы на приобретение леса и упрощает строительство в зимнее время года.

Сборно-монолитные изделия, которые состоят из каркаса и монолитного бетона, их сборка осуществляется у производителя или на стройке. Это могут быть лестничные пролеты, несущие перекрытия, блоки для фундамента и др.

Особенности

Часто используют железобетон в строительстве фундаментов из-за быстроты и дешевизны готового продукта.

Особенности железобетонных сборных элементов состоят в следующем:

- работа по изготовлению деталей полностью механизирована, это уменьшает время на производство;

- различные виды работ, которые требуют больших затрат труда, могут выполняться на заводе или другой базе производителя;

- дешевизна готовой продукции, которая обусловлена рациональным расходом исходных материалов;

- не требуется применение древесного материала для возведения опалубки, в данном случае она многоразовая и не нуждается в постоянном демонтаже и утилизации;

- строительство с применением готовых деталей выполняется за быстрые сроки;

- уменьшаются трудовые затраты и расходы, время экономится;

- в период использования сборных конструкций не требуется особый уход, это позволяет сократить расходы на обслуживание построек;

- имеют повышенную прочность и устойчивость к механическим и природным воздействиям.

Где используется?

Сборные изделия из железобетона применяются для:

- подземных сооружений (фундамент, стены подвалов и др.);

- несущих частей зданий и сооружений, находящихся на земле;

- каркасного строительства;

- возведения колонн, балконов, каркасов, арок, смотровых площадок;

- устройства ограждений;

- монтажа бункеров, пирсов, хранилищ, мостов, тоннелей;

- изготовления колец для колодцев, септиков и др.

Производство

Сборка в заводских условиях на высокомеханизированном оснащении.

Спецификация деталей из сборного железобетона заключается в их сборке в заводских условиях на высокомеханизированном оснащении, где потребность в рабочей силе сокращается до минимума. Благодаря такой спецификации изготовления деталей продукция получается повышенного качества с низкой ценовой категорией. Это обусловлено минимальным количеством задействованных рабочих, труд которых следует оплачивать.

Производство продукции в таких условиях позволяет экономить на возведении опалубки, которая в данном случае многоразовая. В соответствии с государственными стандартами на продукцию из сборного железобетона, должны предоставляться сертификаты качества, в которых указаны марка бетона, цемента, арматуры и дата изготовления изделий. Характеристики прочности должны пройти в обязательном порядке испытания.

Железобетон сборный изготавливают в заводских цехах по следующей технологии:

- Приготавливают бетонный раствор. Процесс изготовления осуществляется в бетоносмесительном цехе.

- Изготавливают арматурный каркас. Изготовление происходит в арматурном цехе и включает в себя очистку арматурной стали от ржавчины и придание стержням нужной формы.

- Проводят армирование и формование деталей. Конструируют каркасную сетку и передают ее в формовочный отдел, там проводят укладку в формы. Формование является важным этапом в производственном процессе. Он включает в себя сборку форм, монтаж арматурного каркаса, разливку бетонного раствора и уплотнение. Укладка арматурного каркаса в бетонный раствор начинается с очищения поверхности. Подготовленный участок смазывают специальным материалом, который предотвращает сцепление металлической формы с бетоном. Далее подают бетонный раствор из бетоносмесительного цеха в емкость бетоноукладчика, после чего она поступает в формы и разравнивается. Необходимо уплотнить бетонную смесь, это происходит на виброплощадках, глубинными или другими вибраторами.

- Ускоряют процесс твердения раствора. Чтобы ускорить твердение раствора, следует нагреть бетонную смесь до сорока-девяноста градусов по Цельсию. В этом случае смесь не будет терять влагу и начнет быстрее схватываться.

Оборудование для производства

Производственные процессы выполняются с использованием следующего оснащения:

- на поточных линиях, в состав которых входят накладные замкнутые конвейеры, тепловые камеры;

- вибропрокатный стан в комплекте со стальной лентой и устройством для формования и подогрева бетонного раствора;

- неподвижные специально оборудованные стенды, которые используются в стендовом способе.

Строительство в домашних условиях

Железобетонный сборный гараж.

Использование сборного железобетона в домашних условиях чаще применяется для возведения ленточного фундамента, пола, потолка и для обустройства небольших архитектурных построек по типу гаража и других подсобных сооружений. Применение такого железобетона обусловлено рядом преимуществ, а именно:

- позволяют сократить дополнительные расходы на оплату труда и материалы, так как технология изготовления деталей механизирована;

- сокращают трудовые затраты;

- повышает прочность бетонного сооружения;

- увеличивает эксплуатационный срок изделий, при этом не нуждается в особенном уходе.

Применяя сборные железобетоны, собственноручный процесс возведения ленточного фундамента упрощается, сокращается время работы. Процесс по возведению объектов из сборных железобетонов состоит из следующих этапов:

- Очистка участка и разметка осей постройки. Чтобы разметить участок под строение, необходимо воспользоваться строительным шнуром и стальными кольями, которые вбивают в почву.

- Следующим этапом будут земляные работы, которые включают в себя рытье траншеи, если планируется возведение сборного фундамента.

- Укладывается слой песка глубиной десять сантиметров и поливается водой. После чего уложенную подушку следует тщательно утрамбовать и уложить на нее слой гидроизоляции. В качестве гидроизоляционного слоя может выступать полиэтиленовая пленка.

- Далее монтируют блоки-подушки с применением подъемной техники и строп.

- Проводят сборку блоков из железобетона. Важно осуществить перевязку в рядах и в местах стыка внутренних и наружных стен. После установки блоков проверяют ровность поверхности на горизонтальность с помощью нивелира или уровня. При наличии перекосов их следует выровнять ломом.

- После укладки блоков следует провести гидроизоляцию, которая предотвратит контакт блоков с влажной средой. Влага способствует образованию коррозии на арматуре, это приводит к снижению несущей способности сооружений.

Применение блоков из железобетона не требует много времени, однако выполнить этот процесс самостоятельно сложно. Монтаж построек из железобетона требует специальной подъемной техники и опытного стропальщика, так как работы имеют повышенную опасность. В таком случае лучше доверить такие работы специализированной бригаде.

Защита изделий из сборного железобетона

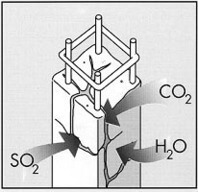

Воздействие агрессивных химических компонентов на железобетон.

Когда изделия из железобетона изготовлены, в процессе эксплуатации они могут поддаваться воздействию внешних факторов. Поэтому, чтобы продлить срок службы материалов, следует защитить изделия. Для этого применяют специальные растворы на основе полимера. Такие смеси образуют на поверхности изделия прозрачную пленку, которая выполняет защитную функцию от различных влияний окружающей среды. Негативно воздействовать на поверхность из железобетона могут погодные явления, химические вещества и механические воздействия. Полимерные смеси бывают:

- тонкослойные;

- высоконаполненные;

- обеспыливающие;

- наливные.

Защита поверхностей полимерными составами является не единственным методом, используют обработку арматуры фосфатом цинка. Такой состав оказывает качественную апатитную обработку.

Вывод

Железобетоны сборные нашли применение в различных областях строительства за счет большого количества преимуществ. К достоинствам материала относят прочность, долголетие, возможность сэкономить как на трудовых затратах, так и денежных, ведь изготовление изделий осуществляется полностью механизировано в заводских цехах.

Однако сборные железобетоны имеют и недостатки, одним из которых является стандартный типоразмер, не позволяющий архитекторам выполнять строения нужной формы. Изделия из железобетона не нуждаются в сложном уходе, но чтобы они имели продолжительный срок службы, важно обеспечить им надлежащую защиту.

В этой статье мы рассмотрим то, какова технология производства железобетонных изделий в промышленных масштабах, а кроме того определимся с тем, какие методы отливки ЖБИ применяются в индивидуальном строительстве. Но, до того как рассмотреть технологические особенности, расскажем об основных свойствах железобетона.

Производственный цех по изготовлению железобетонных изделий

Особенности производственного материала

Железобетон — это материал, изготовленный с применением цементосодержащих растворов и металлических армирующих конструкций.

На сегодняшний день повсеместно изготавливается и производится широкий перечень различных железобетонных изделий. И это неудивительно, так как ЖБИ применяются не только в строительстве, но и в других сферах.

К примеру, большая часть столбов освещения и опор линий электропередач традиционно изготавливается с применением железобетона. Из этого же производственного материала изготавливаются наиболее совершенные и технологичные на данный момент железнодорожные шпалы.

Впрочем, остановимся на тех модификациях, которые нашли применение в строительстве.

Среди них отметим следующие разновидности:

- фундаментные блоки стеновые (ФБС);

- плиты перекрытий;

- плиты дорожные;

- железобетонные сваи;

- бетонные опоры и заборы;

- декоративные изделия, применяемые при отделке строительных объектов.

На фото — готовая продукция, включая стеновые блоки и бетонные кольца

Расскажем об этих разновидностях подробнее:

- Фундаментные блоки стеновые (ФБС) — это модификация ж/б изделий, нашедшая применение в качестве основного строительного материала при возведении сборных фундаментов и подвалов различных зданий. Такие сооружения существенно сокращают сроки, необходимые для проведения строительных работ, так как блок крупный и позволяет отказаться от долгой и трудоёмкой кладки кирпича.

- Плиты перекрытий — это железобетонные перемычки, устанавливаемые между этажами. Для приготовления таких изделий применяются особо прочные марки железобетона, рассчитанные на большие механические нагрузки в течение всего эксплуатационного ресурса.

Для снижения веса плиты выпускаются полыми, что делает их более лёгкими и менее теплопроводными. Опять же, за счет полостей в плитах, экономится бетон, что благоприятно сказываются на стоимости готового изделия.

- Дорожные плиты — это ЖБИ, используемые при строительстве дорожного полотна, взлётно-посадочных полос аэродромов и прочих поверхностей, к прочности которых предъявляются повышенные требования.

- Железобетонные сваи— это изделия, которые применяются в строительстве, наряду с фундаментными блоками. За счёт повышенной устойчивости бетона к негативному воздействию факторов окружающей среды, такие сваи могут быть установлены на различных типах грунта без ущерба для качества готовых строительных объектов.

- Заборы, опоры и декоративные изделия — это особая разновидность ЖБИ, которая выполняет не столько утилитарную, сколько эстетическую функцию. Из-за высокого потребительского спроса, производство этих ЖБИ в настоящее время освоено различными небольшими и малыми предприятиями.

Особенности изготовления ЖБИ

Готовая конструкция, извлеченная из формы

Инструкция изготовления железобетонных изделий определяется основными свойствами производственных материалов. Цементосодержащие растворы жидкие или полужидкие, а потому главной технологической особенностью производственного процесса является их заливка в специальные формы.

По сути, производственная технология предполагает монтаж своими руками армирующего каркаса в полости формы и последующую заливку раствора. По мере высыхания раствора, готовое изделие набирает требуемую прочность. По окончанию этого процесса готовая продукция извлекается из формы и может быть использована по своему назначению.

Технология изготовления железобетонных и сборных бетонных изделий включает перечень отдельных операций, составляющих производственный процесс. Все операции, реализуемые в ходе изготовления ЖБИ, условно подразделяются на основные, вспомогательные и транспортные.

Выгрузка готовых конструкций из форм

Условно технологический процесс можно разбить на следующие последовательно реализуемые этапы:

- приготовление бетона;

- изготовление арматуры и производство каркаса;

- армирование ЖБИ;

- формование бетонной смеси;

- температурно-влажностная обработка изделия;

- декоративная отделка лицевой поверхности.

Важно: При изготовлении панелей наружных стен бетонные конструкции могут быть подвергнуты дополнительной доработке. В панели могут быть уложены теплоизоляционные материалы, как при формовании, так и на этапе сборки отдельных скорлуп изделий.

Производственное оборудование

На фото — опалубка для изготовления плит перекрытия

Оборудование, используемое при производстве ЖБИ, в соответствии с назначением, подразделяется на технологическое – основное, а также на вспомогательное и транспортное. Оборудование для производства железобетонных изделий, задействованное в едином производственном комплексе, называется технологической линией.

При производстве железобетонных изделий применяются специальные формы, которые могут быть изготовлены из металла, железобетона, пиломатериалов древесного происхождения. Также применяются комбинированные формы, построенные с применением нескольких различных материалов.

На фото — применение вибропресса в ходе уплотнения бетона

Независимо от типа использованных материалов, готовые формы должны отвечать следующим требованиям:

- точность обеспечения установленных типоразмеров и конфигурации изделий по окончанию проведения всех технологических операций;

- рациональная конструкция и как следствие небольшая масса формы в соотношении с массой готового изделия;

- отсутствие трудоемкости и простота сборки и разборки;

- жесткость конструкции при заливке бетонов с различными показателями плотности и удельного веса.

Важно: Эффективность применения производственных форм во многом определяется корректностью выбора смазочных материалов. Правильно подобранный смазочный материал препятствует приставанию раствора к внутренней поверхности опалубки, тем самым способствуя долговечности формы и повышению качества производимых ЖБИ.

Актуальные схемы промышленного изготовления ЖБИ

Термоэлектроформы с готовым изделием

В соответствии с методикой реализации процесса формования можно выделить три основные схемы изготовления ЖБИ:

- Производство в формах неперемещаемого типа предполагает проведение всех технологических операций, начиная с подготовки и оканчивая разборкой опалубки на одном месте. Примером реализации такой схемы является формование ЖБИ в матрицах, в кассетах или на плоских стендах.

- Производство в формах перемещаемого типа предусматривает поэтапную транспортировку опалубки с залитым раствором от одного производственного поста к другому. Такая производственная схема распространяется на поточно агрегатный и конвейерный способ формования.

- Формование непрерывного типа – это сравнительно новая производственная схема, которой свойственна эффективность, высокая производительность и относительно малые энергозатраты. Способ осуществляется с применением вибропрокатного стана.

Армирование бетона

Заполнение бетоном опалубки с заложенной арматурной сеткой

Независимо от того, какое используется оборудование для производства железобетонных изделий, наиболее важным технологическим этапом является армирование смеси. И это неудивительно, так как способ реализации армирования строительных растворов определяет такие параметры готовой конструкции как прочность и себестоимость ЖБИ.

Важно: По статистике цена готового железобетонного изделия на 20-30% зависит от стоимости арматуры. Поэтому подход к разработке особенностей армирования ж/б конструкций важен как в техническом, так и в экономическом плане.

На фото — каркасы для отливки свай

Армирование строительных растворов при производстве ЖБИ бывает двух типов: предварительно напряженное и обыкновенное – ненапряженное.

Рассмотрим подробнее особенности реализации каждого из этих способов, так как от них по большему счету зависят прочностные качества готовых изделий.

- Ненапряженное армирование ЖБИ выполняется как с применением пространственного каркаса, так и посредством плоских сеток, изготовленных из проволоки катанки или стальных стержней с соответствующим диаметром поперечного сечения.

Каркасы, в ходе такого армирования, могут изготавливаться только с применением сварного метода. Ненапряженная арматура подразделяется на основную (рабочую) и вспомогательную (монтажную).

Основная арматура размещается на участках претерпевающих максимальные растягивающие напряжения. Вспомогательная арматура, напротив применяется на тех участках ЖБИ, где растягивающее напряжение отсутствует или наоборот присутствует сжатие.

- Напряженное армирование железобетона предполагает создание предварительного обжатия, как на участке растягивающих напряжений, так и по всему сечению ЖБИ. Например, при изготовлении фундаментных блоков или свай параметры предварительного обжатия составляют до 60 кГ/см². Обжатие выполняется посредством натягивания арматуры в течение определённого времени.

Вывод

Итак, мы рассмотрели основные моменты производственного процесса, а, кроме того, мы перечислили эксплуатационные особенности ЖБИ. Полученные сведения вы сможете учесть как при заказе готовых ЖБИ, так и при применении железобетона в индивидуальном строительстве.

Остались какие-либо вопросы? Исчерпывающие ответы можно получить, посмотрев видео в этой статье.

Читайте также: