Используемые покрытия зеркал кратко

Обновлено: 05.07.2024

Небывалому распространению зеркал по всей Европе в это время содействовало открытие французом Франсуа Пти-Жаном нового способа создания амальгамы – на основе серебра, вместо вредной для здоровья ртути. К тому же, отображения лиц в зеркалах нового типа стали значительно более ясными и четкими, чем в прежних зеркалах с ртутным покрытием поверхности.

В нашем веке технология покрытия зеркал амальгамой изменилась мало. Можно сказать, что два основных вида современного покрытия — это серебряное и алюминиевое. Для защиты амальгамы применяют зеркальный лак на основе алюминиевой пудры, фенольный лак или акриловые красители.

Зеркала с серебряной амальгамой и поныне считаются наиболее надежными и влагостойкими. Хотя, в целом, зеркала не любят взаимодействия с водой и прямыми солнечными лучами, от которых тускнеют. В наше время можно приобрести и особенные — влагостойкие – зеркала, способные находиться даже под водой, например, на дне бассейна. Правда, стоят такие зеркала намного дороже обычных.

Состав напыляемых типовых покрытий:

1.металлы – алюминий, титан, цирконий, серебро, ниобий, нихром, хром, никель, нержавеющая сталь,

2.оксиды – оксид титана (TiOx), оксид циркония (ZrOx), оксид олова, алюминия (Al2O3), оксид индия/олова ("ITO" - покрытия) ,

3.нитриды – нитрид титана (TiNx), нитрид циркония (ZrNx),

оксикарбиды – оксикарбид титана (TiCxOy), оксикарбид циркония (ZrCxOy).

Наружные покрытия современных автозеркал изготавливаются из специальных субстанций и веществ, которые обладают повышенной твердостью, прочностью к механическим воздействиям и высокой степенью химической стойкости.

Среди таких материалов в зависимости от класса автомобиля можно выделить стойкие нитридные сплавы, металлические окиси, хром.

Фасадное стекло

Усиленное декоративное стекло с солнцезащитным эффектом "Скрин-лайт". На гладкое флоат-стекло наносится стеклосодержащая эмаль, затем стекло подвергается тепловой обработке, когда эмаль вплавляется в стекло. Стекло имеет повышенную прочность, при разбивании дробится на очень мелкие безопасные кусочки. ЗА счет эмалевого узора снижает проникновение солнечной энергии в помещение. Используется для остекления крыш, фасадов, может использоваться для внутренних интерьеров и в стеклопакетах

Энергосберегающее стекло

Селективное стекло с "жестким" покрытием Покрытие наносится методом пиролиза во время изготовления стекла, поэтому устойчиво к воздействию внешней среды ("жесткое"). Покрытие дает слабый эффект окрашивания стекла. Стекло пропускает видимый свет и солнечную энергию как обычное флоат-стекло, но отражает лучи тепла обратно в помещение, существенно снижая теплопотери через окно.

Селективное стекло с "мягким" покрытием .Покрытие наносится на стекло в условиях вакуума методом катодного распыления, неустойчиво к внешним воздействиям ("мягкое"). Принцип действия аналогичен "жескому" покрытию, но энергосберегающие свойства в 1,5 раза выше. Абсолютно прозрачно, без эффекта тонировки. Используется только в стеклопакетах покрытием внутрь.. .

Декоративное стекло

Стекло, матированное методом травления кислотой . Бывает бесцветное и тонированное.

Солнцеотражающее стекло .

Отражающий слой наносится на флоат-стекло в ходе его производства методом пиролиза.

Зеркала

Зеркала прочно вошли в нашу жизнь, делая ее интереснее и информативнее. Именно благодаря им люди получают возможность детализировано изучать свою внешность, визуально расширять пространство, наполнять помещение дополнительным светом и особой аурой. В очередной раз глядя на свое отражение, рано или поздно любой человек задумывается, как делают зеркало, и почему его наделяют магической природой. Разобраться в этих вопросах поможет занимательная история создания отражающих поверхностей, которая берет свое начало с момента развития цивилизации.

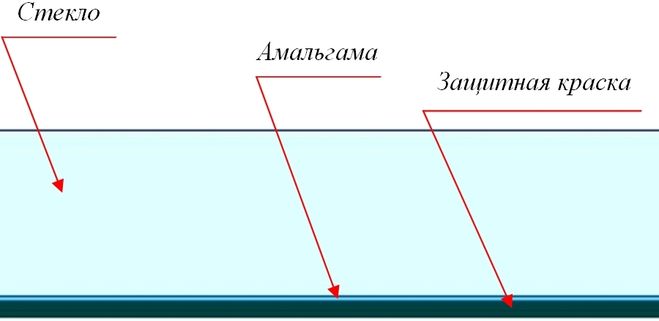

Базовая конструкция

Зеркало представляет собой стеклянную поверхность различной степени чистоты, которая соединена со слоем отражающего напыления – амальгамой. Удивительно, но производить привычные для современного человека предметы интерьера начали не так давно, хотя отражающие поверхности нередко находили во время раскопок древнейших дворцов, захоронений царских особ, аристократов, знатных людей. Зачастую эти предметы изысканно украшались драгоценными камнями, ручки некоторых экземпляров изготавливались из слоновой кости. Сегодня сложно даже представить, что столь привычный предмет обихода когда-то мог быть недопустимой роскошью для большинства людей.

В 1279 году францисканец Джон Пекам описал, как делают зеркало путем обработки стекла тонким слоем свинца. Такой способ получения отражающей поверхности был непростым и даже опасным, поскольку предполагал применение ртути. Само изделие не отличалось высоким качеством, имело мутную поверхность. Несмотря на все недостатки, именно эта технология производства зеркал без значительных изменений применялась почти до 1835 года.

Выпуск современных аксессуаров на основе стекла и отражающего покрытия был начат только после промышленной революции. Именно с того времени технология производства практически не подвергалась изменениям. Сейчас популярностью пользуются два метода изготовления зеркал:

- напыление на поверхность стекла алюминия, титана, а также других металлов и сплавов;

- производство изделий из раствора серебра, который закрепляется слоем меди либо специальных химикатов.

Еще один способ, позволяющий получить гибкую, небьющуюся поверхность, – осаждение металлического серебра на целлулоиде.

В древности в роли зеркал выступали водоемы и отполированные до блеска пластины из металла – медные, оловянные, бронзовые, платиновые, стальные и даже золотые диски, которые шлифовали самоцветами либо полудрагоценными камнями с высокой степенью отражаемости.

Технология изготовления зеркального полотна

Производство зеркал в современном мире, в сравнении с древностью, устроено намного безопаснее, но не менее интересно. Сегодня изделия создаются путем соединения двух составляющих – шлифованного стекла и амальгамы. Обычно оба компонента выпускают на одной и той же фабрике. Итоговая продукция соответствует всем нормативам и требованиям, поскольку на производстве есть все требуемые ингредиенты и сырье. Но случается, что стекло выпускают на заказ фирмы, производящей зеркала, в другой организации. Основное требованием к таким изделиям – наивысшая степень очистки, они не должны иметь примесей, поскольку любые частички в составе меняют качество отражения.

Сырье для производства стекла подвергают тщательной очистке в несколько шагов и после направляют в переплавку. Из чего делают зеркала:

- песчаный кварц;

- доломит;

- сода;

- стеклянные отходы (осколки);

- каменный уголь.

Перед тем как сделать зеркало, требуется подготовить состав для отражающего слоя. Как правило, для этой цели используется окись серебра. Обычно серебряные изделия темнеют в случае соединения с кислородом, однако технология изготовления зеркала предусматривает сохранение первоначальных свойств благородного металла. В результате готовое изделие имеет отражающую поверхность.

Для изготовления требуется основа в виде ровного стеклянного листа. Для его получения все компоненты подвергаются измельчению, после их смешивают до однородного порошка – стекольной шихты. Далее с помощью конвейера сырье направляют в печь, где в результате плавления получается жидкая масса.

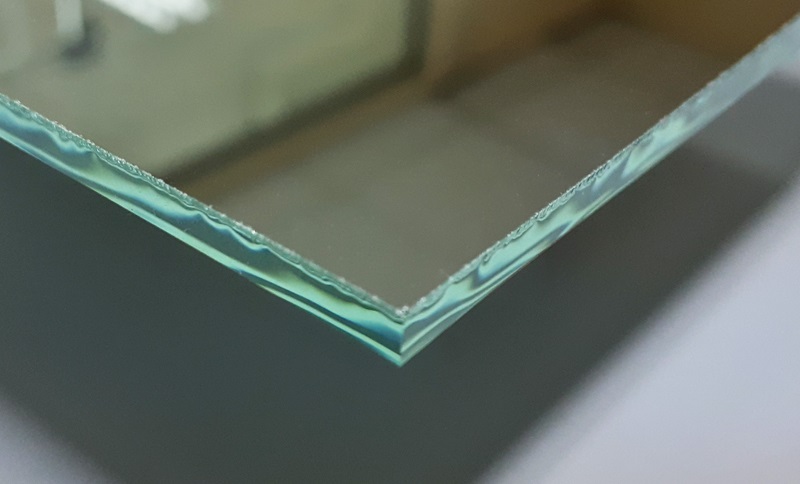

Для получения максимально гладкой поверхности выпечка производится при температуре более 1500 градусов. Результатом всех манипуляций является стеклянное полотно 3 х 4 метра, толщина которого около 4 мм. После охлаждения оно подвергается нарезке и проверке на наличие брака.

Чтобы получить отражающую поверхность, на заготовку необходимо нанести химический состав, придерживаясь специальной технологии. Стеклянную плоскость полируют до идеальной ровности, затем моют, сушат, после чего покрывают раствором. В течение 20 секунд альдегиды окисляются аммиачным раствором оксида серебра. Когда реакция завершается, и состав высыхает, на обратной стороне сделанных полотен появляется зеркальная поверхность.

Для изготовления отражающего полотна другим способом на идеально ровную стеклянную плоскость наносят слой металлического сплава титана и алюминия. Далее зеркальное полотно проверяют на брак. На отражающий слой наносят специальную темно-зеленую краску, защищающую его от повреждений. Финальным этапом созданная продукция направляется на упаковку и доставку заказчику.

Разновидности изделий

В настоящее время дефицита зеркал нет, и стоимость этих изделий вполне доступна. Люди пользуются всевозможными вариациями отражающей поверхности, среди которых различают зеркала косметические:

- Дорожные. При производстве таких моделей предусматривается защита от ударов, а сами изделия имеют компактные размеры специально для удобства перевозки.

- Карманные. Это модели, которые напоминают дамскую пудреницу. Они предусматривают миниатюрные размеры, обычно их нужно сложить и закрыть, перед тем как убрать в карман или сумку.

- Зеркала для бритья. Изделия снабжены специальной подставкой и иногда оснащены подсветкой для удобства владельца.

- Сумочные. Производители аксессуаров вставляют их в оправу для удобства, с их помощью владелица сможет контролировать свой внешний вид в любых условиях.

Интерьерные зеркала представлены не менее обширным ассортиментом:

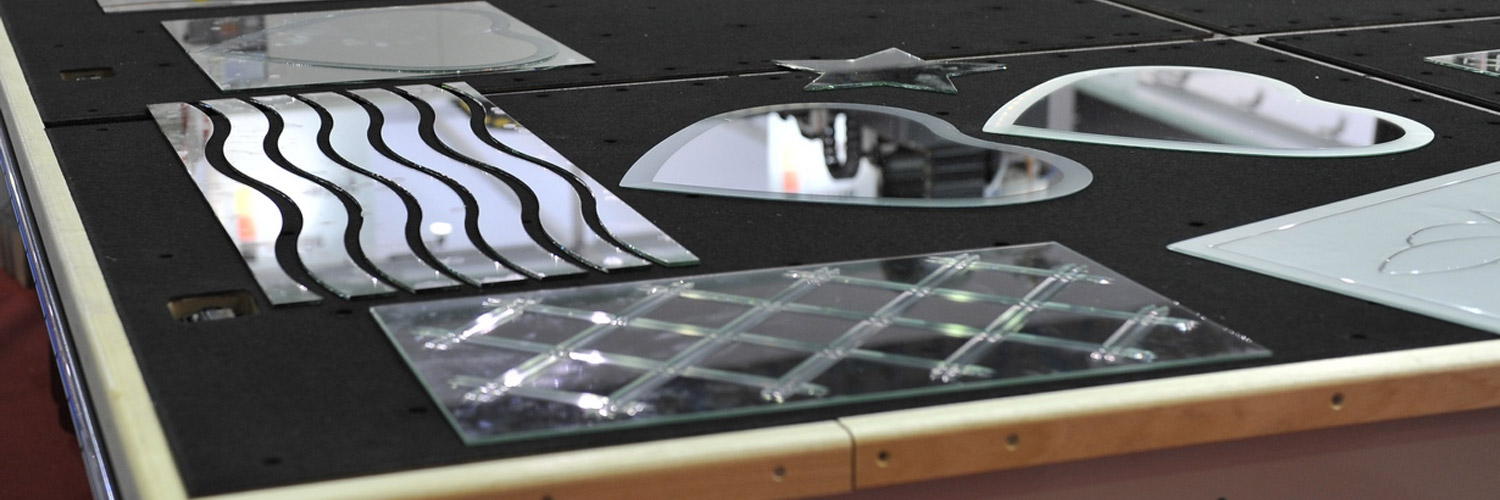

- настенные имеют самую разнообразную форму – от классических геометрических фигур до причудливых конфигураций;

- настольные снабжены подставкой, чтобы разместить изделие на столе, подоконнике;

- зеркальные панно вешают на стенах, они выпускаются в разных моделях и представляют собой скорее украшение, чем функциональный предмет;

- плитка с отражающей поверхностью используется в дизайне помещения для расширения пространства.

Плитка с отражающей поверхностью

Край зеркального полотна оформляется по-разному:

- Фацет – технология, которая подразумевает избавление полотна от острых граней. Шлифовка кромки таким методом используется в производстве мебели, оборудования для торговых и выставочных залов, при оформлении стендов, где предусмотрены зеркала с незакрытым краем.

- Еврокромка – профессиональная обработка края и полировка торца зеркала. Эта технология применяется в мебельном производстве, для столешниц, перегородок, ступеней из зеркала, стеклянных дверей и прочего.

- Полировка убирает грубые участки на краях зеркала. Она производится по периметру полотна до того момента, пока кромка изделия не станет прозрачной. Полировка используется после нарезки и шлифовки зеркала.

- Необработанный край зеркала остается после нарезки. Такое полотно зачастую выполняет роль декоративного элемента при оформлении интерьера.

Торцы изделия обрабатываются, чтобы зеркало можно было безопасно применять, без риска травмирования острыми гранями.

Необработанный край

Как создаются безопасные зеркала

Безопасные зеркала изготавливаются из разных материалов. Существуют поверхности из акрила, специального небьющегося стекла, кроме того, есть зеркальные плиты на основе пластмассы из нескольких слоев.

Безопасные зеркала на акриловой основе применяют для домашнего использования, в детских садах, развлекательных центрах и игровых комнатах. Такие аксессуары изготавливают на заказ. Они не разбиваются, мало весят, не содержат вредных веществ и четко передают изображение. Подобные изделия могут производить в любой форме. Зеркальный акрил отлично поддается обработке. Он не боится влаги, потому его можно применять в ванных комнатах, бассейнах. Это один из лучших и безопасных вариантов для использования детьми.

Для комнаты ребенка необходимо выбирать зеркала, которые не имеют острых краев. Поверхность должна быть надежно закреплена. Лучше, если зеркальное полотно будет на основе пластмассы. Если такого найти не удалось, можно воспользоваться специальной интерьерной пленкой, которая покрывает зеркальную поверхность, а в случае ее повреждения удержит осколки, не давая им рассыпаться.

Как изготовить самостоятельно

- максимально тонкий лист сырья;

- рамка;

- стекло;

- спирт для обезжиривания;

- скотч.

Как сделать зеркало своими руками пошагово:

- Тщательно обезжирить поверхность стекла.

- Нанести фольгу на обработанную поверхность и аккуратно закрепить по краям скотчем.

- Зафиксировать конструкцию с помощью рамки.

После изготовления зеркала в домашних условиях его обрамление можно декорировать по своему вкусу.

Подготовить материалы

Обезжирить поверхность стекла

Нанести фольгу на поверхность и закрепить скотчем

Зафиксировать конструкцию с помощью рамки

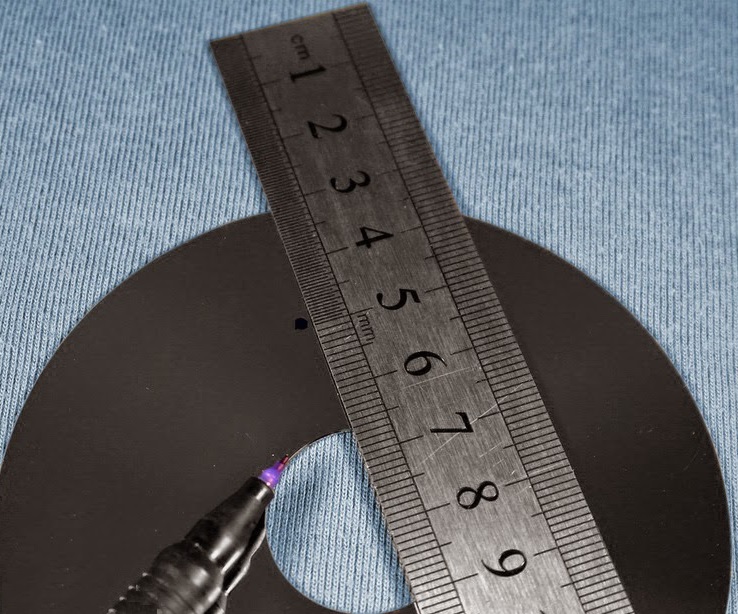

Что собой представляет сигнальное зеркало и как его изготовить

Стеклянный прибор состоит из двух соединенных между собой поверхностей, зеркальной и матовой. Обе они предназначены для подачи аварийного сигнала. При этом с их помощью можно дать сигнал днем, ночью в полнолуние, а также в туман.

Простое сигнальное полотно можно изготовить самостоятельно. Чтобы сделать зеркало в домашних условиях, потребуется металлическая пластина, размером с обычную книгу. Ее необходимо отполировать, в таком случае сигнал будет виден дальше, после чего нужно пробить в центре отверстие, диаметр которого равен 57 мм. Простейшая сигнальная конструкция готова, вот только научиться пользоваться ею довольно сложно, без многочисленных тренировок обойтись точно не получится.

Виды сигнальных зеркал

Взять магнитный диск

Отметить маркером место будущего отверстия

Просверлить отверстие

Для удобства использования прикрепить шнурок

Готовое изделие

Видео

Читайте в статье

Почему возникает необходимость использовать альтернативные материалы

Большие зеркальные поверхности можно встретить в спортивных и танцевальных залах, в офисных помещениях и других учреждениях. Зеркальные поверхности многократно увеличивают освещенность комнаты. Они способны визуально раздвинуть границы узкого или маленького помещения. Всё это делает отражающие материалы очень популярными у дизайнеров.

Зеркала для интерьеров выпускают большими листами или в форме плитки. И то, и другое весит немало. Для установки такого материала нужно специально подготовить поверхность, закрепить мощную раму или использовать специальный плиточный клей. Все эти манипуляции требуют профессиональных расчетов. Кроме того, настоящие зеркала нужно очень бережно транспортировать и устанавливать, не говоря уже о том, что в процессе эксплуатации следует быть очень аккуратными.

Технология изготовления зеркал не изменилась за последнюю сотню лет и по-прежнему является очень затратной

Эти факты заставляют задуматься о поиске альтернативного варианта – достаточно лёгкого, прочного и простого в установке. И он есть – это зеркальные полимеры.

Виды зеркальных полимеров

Полимерные соединения сегодня уверенно выступают альтернативой натуральным материалам. Они более прочные, лёгкие и долговечные, просты в транспортировке и монтаже.

Изделия на основе полистирола, акрила или ПВХ теперь используются в интерьере наравне с натуральным деревом, металлом и стеклом

Рассмотрим каждый из трёх видов зеркальных полимеров подробнее, в особенности – их свойства и области применения.

Зеркальный акрил

Акриловый пластик используют для изготовления сантехники, мебели, в том числе отражающих поверхностей. В чём преимущества зеркального акрила:

- материал очень лёгкий и не требует основательной подготовки поверхности перед монтажом;

- изделия из акрила не боятся влажности и перепадов температуры, а значит могут эксплуатироваться практически в любых помещениях;

- акрил не боится прямых солнечных лучей, он не мутнеет и не темнеет;

- акриловые зеркала – ударопрочные, они могут устанавливаться в помещениях с напряжённым режимом эксплуатации.

Акриловый зеркальный полимер обладает высокой прозрачностью и отличными отражающими характеристиками без искажения изображения

К сведению! Зеркальный акрил устойчив к агрессивным химическим веществам, в том числе растворителям, кислотам и щелочам.

Отражающие поверхности из акрила просто обрабатывать, они легко режутся и сверлятся. Таким зеркалам легко придать любую форму, что очень важно при создании оригинальных интерьеров. И что самое важное – размеры акрилового зеркала практически не ограничены.

Полотно может быть просто огромным, что позволяет использовать такие отражающие поверхности для создания впечатляющих по масштабам композиций

Вес этого материала в сравнении с традиционным зеркалом меньше вдвое. И последнее – акрил не такой ледяной на ощупь, как обычное стекло.

А есть ли у этого материала недостатки? Да, и основной из них – вероятность появления царапин при неаккуратном обращении. На стекле царапин не бывает. Производители, зная об этой слабости акриловых зеркал, стали выпускать их со специальным защитным покрытием.

Из зеркального акрила предлагают панели для потолков и стен, вставки в двери и мебель, ограждения

Совет! Чтобы во время резки листового пластика электроинструментом он не плавился, нужно продумать способы охлаждения поверхности. В этом деле пригодятся смазывающе-охлаждающие жидкости.

Полистирольные отражающие поверхности

Еще одна удачная альтернатива настоящим зеркалам – полистирол. Этот ударопрочный материал изготовлен на основе синтетического каучука. Каучуковая поверхность не трескается и не бьётся. Для отражения на каучуковую платформу клеят зеркальную плёнку из полиэстера с алюминиевым покрытием. Полистирол не пропускает свет, так что зеркальная плёнка располагается на рабочей поверхности.

Чтобы сохранить эту плёнку от повреждений, сверху наносится ещё один защитный слой

Преимущества полистирольных зеркал:

- полистирольный пластик гибкий и при этом исключительно прочный;

- этот материал невосприимчив к температурным перепадам;

- полистирол устойчив к химическому воздействию.

Каучуковый материал не боится царапин и легко обрабатывается ручным инструментом

Есть у этого вида отражающих поверхностей и свои особенности, о которых нужно помнить, чтобы они не превратились в недостатки. Первая – это возможная деформация каучукового и зеркального слоя во время резки. Чтобы этого не происходило, нужно работать высокоскоростным оборудованием со стороны расположения отражающего слоя. Если у вас есть лазерный резок – то в этом случае нужно начинать с обратной стороны. При механической обработке следует снять защитный слой.

Совет! Если нужно согнуть лист полистирольного зеркала, не нагревайте его, он отлично сгибается вручную.

Вторая особенность полистирола – чувствительность торцевых частей к влаге. Не мешает время от времени протирать такие зеркала акриловым стеклоочистителем.

Полистирольные зеркала используют для изготовления рекламных объектов, вывесок, оформления интерьеров жилых и общественных помещений

ПВХ зеркала

Зеркальный поливинилхлорид – материал нового поколения, пользующийся заслуженной популярностью у строителей и дизайнеров. Его структура схожа с структурой полистирола, то есть имеет тройной слой: основа, отражающая плёнка и защита. Основой служит ПВХ. Эта основа не боится влаги, её можно использовать непосредственно в воде.

Поливинилхлорид, как и другие перечисленные выше полимеры, не боится химикатов и отличается высокими прочностными характеристиками

ПВХ не поддерживает открытый огонь, его можно смело использовать в помещениях с резкими перепадами температуры. Этот вид пластика легко сгибается, может принимать практически любую форму. Его крепят с помощью сварки или специального клея.

Производители предлагают ПВХ зеркала на клейкой основе, что значительно облегчает их монтаж.

Такие отражающие поверхности экологичны, легко поддаются санитарной обработке и не поддерживают развитие плесени и грибка

Среди несомненных достоинств ПВХ следует отметить следующие:

- он не набирает воду, не темнеет и не мутнеет от её воздействия;

- ПВХ отличается высокой прочностью и при этом отличной эластичностью;

- материал выпускается в разных видах: рулон, панели, плитка.

Поливинилхлоридный пластик является одним из самых доступных по стоимости материалов

Сколько стоят пластиковые зеркала

Полимерные зеркала высокого качества выпускают немецкие, австрийские, итальянские производители. Достойные результаты показывают компании Китая и России.

Если рассматривать среднюю стоимость пластиковых зеркал за м2, то получится вот что:

- ПВХ зеркала – 1800—4600 рублей;

- акриловые зеркальные панели – 2000—6000 рублей;

- полистирольные зеркала – 1300—3200 рублей.

Как видите, цены вполне приемлемые. Так что полимеры могут служить достойной альтернативой тяжелому и дорогому стеклу.

Как использовать такие зеркала в интерьере – в небольшом интересном видеосюжете:

Человека всегда интересовало собственное отражение. Ещё в древности люди с интересом изучали свою внешность, рассматривая отражение в воде. По прошествии времени изобрели такой незаменимый предмет, как зеркало. Отражение в первых подобных изделиях было не очень ясным, ведь они представляли собой полированные пластинки, которые были сделаны из бронзы, серебра или меди. На руинах древних городов находят эти предметы из платины или олова, богато украшенные драгоценностями.

Технология производства зеркал

Когда люди научились делать стекло, изменилась и технология изготовления зеркал. В Риме, например, под разноцветное стекло подкладывали металлические пластинки. С XIII века научились заливать стеклянную пластинку расплавленным оловом. При таком способе изображение было сильно искажено, но всё же он просуществовал до XVI века.

СПРАВКА! Первыми производителями зеркал в Средние века были стеклодувы. Именно они придумали технологии, подобные современным.

В XVI веке изобрели сплав – амальгаму. Ей покрывали изнанку стеклянного листа, что затемняло поверхность и позволяло увидеть тёмное отражение. Вещество было сильно ядовито, что делало работу по производству зеркал опасной. Рабочие, занятые в производстве, часто умирали, а сами предметы служили недолго. Через какое-то время от этой технологии пришлось отказаться.

СПРАВКА! Амальгама – ядовитый сплав олова и ртути. Даже пары, выделяемые им смертельны для человека.

Только в XIX веке было придумано безопасное покрытие. Из чего оно состояло? На пластину стекла наносили слой серебра, который закрепляли краской. Этот способ позволял получить светлое и чёткое отражение.

Устаревшая технология

Есть несколько видов производства зеркал. По старой технологии зеркала делали таким образом:

- стекло нарезали на части нужного размера;

- получившиеся заготовки полировали и шлифовали, придавая абсолютную гладкость;

- наносили технологические отверстия для крепления ручек и рамок;

- заготовки промывали специальным средством, чтобы удалить даже стойкую грязь;

- напыляли слой алюминия или титана — иногда применяли и другие металлы;

- сверху наносили слой лаковой краски.

Такой способ мало чем отличается от придуманного в XIX веке. Производство малозатратно, но позволяет производить изделия только небольших размеров.

Современное производство зеркал

Как и древнее, современное зеркало состоит из стекла, покрытого снизу отражающим слоем. Для производства стекла используют:

- соду;

- доломит;

- кварцевый песок;

- уголь;

- полевой шпат;

- осколки стекла, полученного от вторсырья.

Все компоненты очищаются, расплавляются и смешиваются в нужной пропорции. Готовую стеклянную пластину тщательно полируют, чтобы устранить искажения. Когда стеклянная пластина готова, переходят к производству зеркала:

- на станках неотшлифованными алмазами производится резка;

- затем следует фацетировка т. е. правильная обработка края стекла — фацет бывает крутой и широкий, в зависимости от желаемого вида зеркала;

- стекло хорошо моется и обезжиривается — для этого его обрабатывают паром, чистят щётками с порошком мела, сушат, потом протирают спиртом или бензином;

- чтобы получить отражающий слой, наносят серебряное покрытие;

- новейшим способом является нанесение алюминия в вакууме под давлением — в вакууме, куда помещается стекло, испаряется алюминий и оседает на него ровным слоем, поэтому покрытие получается более стойким и качественным;

- затем на слой металла наносят покрытие, оберегающее его — обычно это плёнка из меди;

- слой меди покрывают непрозрачным слоем лаковой краски;

- готовое изделие заключают в оправу или рамку.

СПРАВКА! Если слой серебра нанесён два или три раза, это увеличивает качество изделия, но значительно повышает его стоимость.

Для обычных зеркал используют алюминий, а для более дорогих мебельных – серебро.

Читайте также: