Элементы режима резания при сверлении кратко

Обновлено: 02.07.2024

К режимам резания при сверлении относятся скорость резания V, подача S и глубина резания:

где Д – диаметр, мм;

n – частота вращения инструмента, об/мин.

Глубина резания при сверлении t=0,5Д, а при рассверливании, зенкеровании и развертывании отверстия в заготовке (диаметром d) t=0,5(D-d).

При растачивании скорость резания, подачу и глубину резания определяют по аналогии с точением.

Точность совмещения оси обрабатываемого отверстия и оси шпинделя состовляет 0,001 мм при обработке на координатно-расточном станке.

Алмазно-расточные станки имеют высокие точностные и жесткостные показатели. Для этих станков характерна обработка с высокими скоростями резания (100-1000 м/мин), малыми подачами (0,01-0,15 мм/об) и небольшими глубинами резания (0,05-0,3 мм). Режущую часть инструмента делают из твердого сплава, минералокерамики и алмаза. На алмазно-расточных станках обрабатывают с высокой производительностью и точностью внутренние цилиндрические и торцовые поверхности. Заготовка устанавливается на столе станка, который совершает продольную подачу. Растачивание обеспечивает высокое качество поверхности.

Применяются в Кс и М производствах.

Базирование и базы в машиностроении. Общие положения, термины определения.

В процессе обработки заготовка должна занимать определённое положение относительно узлов станка, инструмента и приспособления. Выбирают это положение на основе теории базирования. Положения этой теории приведены в ГОСТ 21495.

Базированием называется придание заготовке требуемого положения относительно выбранной системы координат.

Поверхность, или сочетание поверхностей, ось, точка, принадлежащие заготовке и используемые для базирования, называются базой.

Положение любого тела в пространстве (в том числе заготовки при обработке) характеризуется шестью степенями свободы, определяющими возможность его перемещения и поворота относительно трёх координатных осей. То есть требуемое положение твёрдого тела относительно выбранной системы координат достигается наложением геометрических связей. При наложении геометрических связей тело лишается трёх перемещений вдоль осей OX; OY; OZ и трёх поворотов вокруг этих осей, то есть тело становится неподвижным в системе OXYZ. Шесть связей, лишающих тело возможности двигаться в шести направлениях, могут быть созданы контактом тела в шести точках. Это определяет правило шести точек в технологии машиностроения,то есть, чтобы обеспечить определённое неизменное положение заготовки, необходимо тело лишить всех степеней свободы. Это делается установкой детали на шести опорных точках и прижимом детали к ним.

Опорная точка–точка, символизирующая одну из связей заготовки или изделия с выбранной системой координат.

1,2,3,4,5,6 – двухсторонние связи;

I, II, III – базы детали.

Рис.67. Схема расположения опорных точек.

Схему расположения опорных точек на базах называют схемой базирования.

Опорные точки на схеме базирования изображают условными знаками и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее число опорных точек. Число проекций заготовки на схеме базирования должно быть достаточным для чёткого представления о размещении опорных точек.

Рис.68. Знак опорной точки.

I, II, III – базы детали.

1-6 – опорные точки.

Классификация баз.

1. По назначению:

2. По лишаемым степеням свободы:

Установочная база – база, лишающая заготовку 3-х степеней свободы (перемещение воль оси Z и 2-х поворотов X; Y).

Направляющая база – база, лишающая заготовку 2-х степеней свободы (1-го перемещения Y, 1-го поворота Z).

Опорная база – база, лишающая заготовку одной степени свободы (перемещения или поворота).

Двойная направляющая база – база, лишающая деталь 4-х степеней свободы (2-х перемещений и 2-х поворотов Y, Z). Реализуется при установке на 2 узкие или 1 широкую призму, в центры; в патроне с поджатым задним центром.

Двойная опорная база – база, лишающая 2-х степеней свободы (2-х перемещений X, Y).

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии

Конструкторские базы могут быть основные и вспомогательные.

Основная конструкторская база – база данной детали или сборочной единицы, используемая для определения её положения в изделии.

Рис.69. Комплект основных баз.

Вспомогательная база – конструкторская база данной детали или сборочной единицы, используемая для определения положения присоединяемого к ним изделия.

Рис.70. Комплект вспомогательных баз.

Измерительная база – база, используемая для определения положения заготовки и средств измерения.

Технологическая база – база, используемая для определения положения заготовки в процессе изготовления или сборки.

1. По характеру проявления базы могут быть скрытые и явные.

Скрытая база – база в виде воображаемой плоскости, оси, точки.

Явная база – база в виде реальной поверхности, разметочной риски или точки пресечения рисок.

I – установочная база явная

II – направляющая скрытая база

III – опорная база заготовки

II и III оси симметрии

Черновые базы – необработанные поверхности, на которые устанавливается деталь на первых операциях и из которых формируются чистовые базы.

Чистовые базы – обработанные поверхности, служащие для установки детали.

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

При проектировании технологических процессов механической обработки или режущих инструментов возникает необходимость в определении и назначении элементов режима резания. Отечественная практика механической обработки накопила огромный нормативно - справочный материал, с помощью которого можно назначить любой режим резания для любого вида механической обработки. Однако, табличный метод назначения режимов резания является весьма громоздким, так как требует анализа большого количества справочной информации. Более того, все режимные параметры взаимосвязаны и при изменении хотя бы одного из них автоматически изменяются и другие, что еще более усложняет процесс назначения режимов резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

Для проведения расчетов необходимо иметь паспортные данные выбранного станка, а именно - значения подач и частот вращения шпинделя, мощности электродвигателя главного движения. При отсутствии паспортных данных расчет выполняется приблизительно, в проделах тех подач и частот вращения шпинделя, которые указаны в справочной литературе.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. При его выборе следует руководствоваться рекомендациями табл. 2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Выбор и назначение глубины резания

Рис. 1.Схема к определению глубины резания при точении

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резанияt, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

получистовая и чистовая обработка t = 2,0 - 0,5;

отделочная обработка (3,2 мкм і Ra > 0,8 мкм) t = 0,5 - 0,1.

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертывании t=0,5·(D-d) мм, где

D - диаметр осевого инструмента,

d - диаметр предварительно полученного отверстия, мм.

Рис. 2.Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

При отрезании, точении канавок и фасонном точении глубина резания приравнивается длине лезвия резца (см. рис. 3).

Рис. 3. Схема к определению глубины резания при отрезании

Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

где: - частота вращения режущего инструмента, мин -1 ;

- число зубьев режущего инструмента.

При черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы, мощности привода станка, периода стойкости режущего инструмента и других ограничивающих факторов. При чистовой обработке - в зависимости от требуемого параметра шероховатости обработанной поверхности.

При черновом точении выполняется вариантный расчёт режимов резания для нескольких значений подач в диапазоне, ограниченном чистовой (табл. 3) и максимальной подачей, допустимой прочностью режущей пластины (табл. 4).

При обработке отверстий осевым режущим инструментом выбирают рекомендуемую подачу, допустимую по прочности инструмента (табл.5).

Исходной величиной подачи при фрезеровании является подача Sz - на зуб. Рекомендуемые подачи для чистового фрезерования приведены в табл. 6.

В учебных целях рекомендуется значения подач выбирать из наиболее распространённого диапазона: 0,05- 0,5 мм/об.

Меньшие значения назначать для чистовой обработки, большие - для черновой.

Выбор значения периода стойкости

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда:

15;30;45;60;90;120 мин.

Меньшие значения периода стойкости следует назначать для мелких инструментов.

Первая: главное движение резания (вращательное) задаётся инструменту. Ему же сообщается поступательное движение подачи. Данная схема характерна для станков сверлильной группы.

Вторая: главное движение резания сообщается заготовке, движение подачи – инструменту. Эта схема реализуется на станках токарной группы.

Глубина резания при сверлении

Скорость резания при сверлении – это окружная скорость наиболее удалённой от оси сверла точки режущей кромки.

Анализируя последнюю формулу, видно, что при заданном периоде стойкости увеличение подачи требует уменьшения скорости резания. Скорость при рассверливании

Основное (технологическое или машинное) время определяется как частное от деления расчётного пути на скорость относительного перемещения инструмента и заготовки

Lp=l+y+Δ - длина расчетного пути инструмента

n – число оборотов шпинделя

So – подача на оборот.

При сверлении равнодействующую сил сопротивления на режущих кромках можно различить на 3 составляющие:

Р1 – вертикальная составляющая, параллельная оси. Она совместно с осевой составляющей Ро, действующей на поперечной кромке, определяет осевую силу при сверлении, которая противодействует движению подачи. По её величине рассчитывают на прочность детали узла подачи сверлильного станка.

Р2 – горизонтальная составляющая, проходящая через ось сверла.

Р3 – составляющая, направленная по касательной к окружности, на которой располагается данная точка режущей кромки. Касательная составляющая является определяющей не только моменты, но и скорость обработки. Силы Р3, действующие на обеих режущих кромках, направлены навстречу друг другу и теоретически должны уравновеситься, однако вследствие неточности заточки сверла, неодинаковости длин кромок и величин j, они не равны. Поэтому в реальных условиях всегда имеет место некоторая равнодействующая DР3, направленная в сторону большей составляющей. Под действием этой составляющей происходит разбивка отверстия, то есть его увеличение по сравнению с диаметром сверла. Разбивка отверстия приводит к появлению другой погрешности - увод сверла. Ось отверстия смещается относительно направления подачи. Это происходит вследствие того, что при увеличении диаметра отверстия вследствие разбивания ленточки перестают выполнять свои центрирующие функции. Разбивание отверстия и увод сверла всегда в той или иной степени присущи обработке отверстий двухлезвийным инструментом, каковым и является сверло.

Изготовление сверл

Часть процессов изготовления сверл выполняется по стандартам, часть – по ТУ.

Методы изготовления: резное шлифование (из цельных заготовок 0,5-13 мм), а также продольно-винтовой прокат.

- быстрорежущие стали Р6, Р5

- из спрессованных материалов (спеченные) фрезерованием изготавливают сверла с коническим хвостовиком

- наносится износостойкое покрытие TiNO3

Зенкерование отверстий

Зенкерованием называется процесс обработки отверстий, полученных литьём, штамповкой или механической обработкой с целью повышения точности и снижения шероховатости.

Зенкерование происходит при использовании рабочего инструмента – зенкера.

Этот инструмент имеет от трёх до шести лезвий. Как и у сверла, рабочая часть зенкера включает в себя режущую и калибрующую части. Глубина резания рассчитывается так же, как при рассверливании (полуразность диаметров зенкера и обрабатываемого отверстия).

Зенкер имеет те же углы, что сверло, за исключением угла наклона поперечной кромки: у зенкера она отсутствует, угол наклона канавок ≈10 о -20 о .

Зенкер прочнее сверла. При обработке отверстий по 13-11 квалитету зенкерование может быть окончательной операцией.

Зенкерованием обрабатывают цилиндрические или конические углубления (под головки винтов, гнёзд, под клапаны и др.),сопрягаемые цилиндрические и конические, торцевые и другие поверхности, сквозные и глухие отверстия.

Данный метод считается производительным - он повышает точность предварительно обработанных отверстий, частично исправляет искривление оси после сверления. Для повышения точности обработки используют приспособления с кондукторными втулками.

На практике, кроме зенкерования применяют цекование. Рабочий инструмент – цековка. К цекованию прибегают, когда необходимо получить, пазы, например для уплотнителей, торцевые плоскости, которые являются опорными поверхностями для болтов, винтов или гаек.

Развёртывание

Развёртыванием обрабатывают отверстия диаметром от 3-х до 120 мм. Благодаря чистовому развёртыванию получают шероховатость поверхности, характерную для 7-го квалитета.

Рабочий инструмент – развёртка. Развёртки рассчитаны на снятие малого припуска. Они отличаются от зенкеров большим числом (6-14) зубьев. Для получения отверстий повышенной точности, а также при обработке отверстий с продольными пазами применяют винтовые развёртки.

Различают рабочую часть развёртки (I) и хвостовик (II) с лапкой для выбивания.

У развёрток малого диаметра хвостовик цилиндрический, развёртки большого диаметра выполняются с коническим хвостовиком.

Рабочая часть развёртки делится на режущую (А) и калибрующую (В) части.

Внутри режущей части различают

1 - заходной конус

2 - режущий конус

Калибрующая часть состоит из

3 - цилиндрической калибрующей части

4 - калибрующей части с обратной конусностью

Разность диаметров этой конусности составляет от 0,03 до 0,05 мм. Обратная конусность выполняется для уменьшения трения и предотвращения увеличения диаметра обрабатываемого отверстия за счёт биения развёртки. Это увеличение может составлять от 0,005до 0,08мм. Для уменьшения разбивки отверстия применяют плавающие самоцентрирующие патроны (оправки), позволяющие компенсировать отклонение оси развёртки от оси шпинделя.

Передний угол развёртки близок к 0. На режущих зубьях задний угол порядка 10 о , зубья калибрующей части имеют прошлифованную площадку и задний угол на них равен 0.

В зависимости от заданной точности обрабатываемого отверстия применяют следующие схемы обработки:

| Квалитет | Шероховатость Ra, мкм | Схема обработки |

| 40¸20 | Сверление | |

| 20¸10 | Сверление, зенкерование | |

| 10¸5 | Сверление, развёртывание черновое | |

| 5¸2,5 | Сверление, развёртывание получистовое | |

| 2,5¸1,25 | Сверление, зенкерование, развёртывание | |

| 1,25¸0,63 | Сверление, развёртывание черновое и чистовое |

Все инструменты размерные, в массовом производстве применяют комбинированный инструмент – сверло и развертка.

Протягивание

При протягивании пользуются инструментом – протяжкой.

Протягивание – процесс обработки внутренних поверхностей различной формы и плоских наружных поверхностей. Метод применяется в крупносерийном и массовом производстве. Достоинством метода является его высокая производительность при обработке сложных поверхностей с высокой степенью точности.

Принципиальным отличием протягивания является отсутствие движения подачи. Движение резания всегда прямолинейное поступательное. Съём материала в процессе резания (при отсутствии движения подачи) происходит за счёт того, что каждый последующий зуб протяжки имеет размеры больше на некоторую величину t, чем предыдущий.

В протяжке различают

1 - переднюю захватную часть

5 - заднюю захватную часть

2 - направляющую часть

3 – режущую часть

4 – калибрующую часть

Шаг зубьев должен обеспечивать равномерный процесс резания, но при этом необходимо стремиться, чтобы длина протяжки была по возможности меньше, для избежания трудностей при термообработке.

Припуск z=0,5÷1,5 мм

Скорость прошивания Vпр=1÷15 м/мин

L – длина протягиваемого отверстия

Зубья отличаются углами заточки. Задний угол резания у режущих зубьев протяжки 24°, передний – 10÷20° при черновой обработке и порядка 5° при чистовой.

В зависимости от сложности контура обрабатываемой поверхности применяются различные схемы протягивания:

1) Профильная схема. Каждый зуб снимает стружку по всему контуру тонкими параллельными слоями. Применяется эта схема при протягивании простых контуров, когда на каждом зубе достаточно просто обеспечить полностью протягиваемый контур.

2) Генераторная схема. Она предусматривает разбивку контура на участки, где режущие зубья снимают стружку также параллельными слоями, и только последние зубья проводят обработку всего профиля.

3) Прогрессивная схема. Её также называют групповой. Данная схема подразумевает разбивку всего контура на узкие участки, с которых материал снимается на всю величину припуска.

Для дробления стружки на зубьях делают канавки в шахматном порядке. Протягивание осуществляется как в вертикальном, так и в горизонтальном направлении.

Прошиванием называют аналогичную протягиванию обработку более коротким инструментом – прошивкой. При прошивании инструмент испытывает напряжения сжатия, а при протягивании – растяжения, поэтому прошивку выполняют относительно небольшой длины (250-500 мм).

Также применяется в массовом производстве. Предпочтительнее сборные протяжки – со стороны замены зубьев и т.д.

Фрезерование

Фрезерование – это высокопроизводительный метод обработки материалов. При фрезеровании обрабатываются плоские и фасонные поверхности. Контур обработки в последнем случае определяется инструментом – фрезой.

Среди всех лезвийных инструментов фрезы отличаются наибольшим разнообразием. Их различают

Режимы резания: описание и основные параметры. Правила расчета и корректировки скорости, подачи, глубины и силы резания. Необходимые формулы. Зависимость от характеристик оборудования и инструмента.

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла.

Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения. На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала.

Поэтому для расчета технологических режимов резания применяются эмпирические формулы. А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия. От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента.

Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

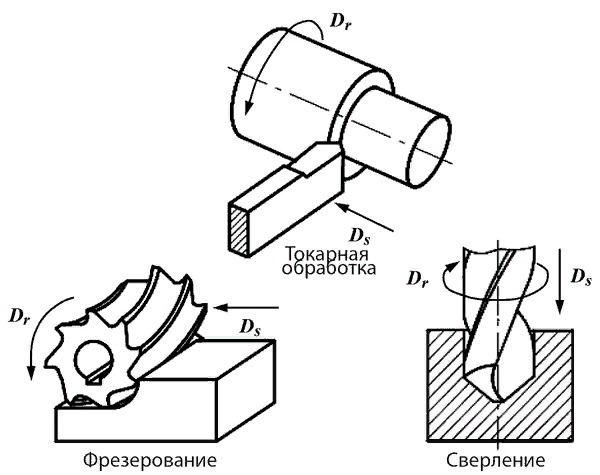

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали.

При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t. По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании).

Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.).

Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках.

Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи.

Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах.

При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz.

На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Как правильно рассчитать режим резания при сверлении

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров.

Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача.

Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания.

К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников.

А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в комментариях к данной статье.

При сверлении режущий инструмент—сверло 1 (рис. 181, а) получает одновременно вращение со скоростью v и поступательное движение вдоль оси, т. е. подачу S. Заготовка 2 при этом закреплена.

Основными элементами резания при сверлении являются: скорость v и глубина резания t, подача S, толщина а и ширина стружки b (рис. 181, б).

Рис. 181. Движения инструмента при сверлении (а) к элементы резания (б)

Скорость резания v — это путь, проходимый в единицу времени точкой режущей кромки, наиболее удаленной от оси сверла.

Скорость резания выбирается в зависимости от величины подачи, диаметра сверла, его стойкости, материала обрабатываемой детали. Эти данные приведены в специальных справочниках.

Скорость резания подсчитывают по формуле:

где π — постоянное число, равное 3 , 14;

п — заданное число оборотов шпинделя (инструмента) в минуту;

D — диаметр режущего инструмента, мм.

От скорости резания зависит стойкость режущего инструмента, т. е. время непрерывной работы его между двумя переточками. Чем выше скорость резания, тем больше выделяется тепла при образовании стружки и тем быстрее режущая кромка тупится.

По найденной скорости резания подсчитывают число оборотов шпинделя станка по формуле:

которое корректируют по кинематическим данным станка.

Подачей S называется величина перемещения режущего инструмента или детали вдоль оси вращения за один оборот.

Так как у сверла две режущие кромки, то подача, приходящаяся на каждую из них,

Правильный выбор подачи имеет большое значение для стойкости режущего инструмента. Всегда выгоднее работать с большой подачей и меньшей скоростью резания, в этом случае сверло изнашивается медленнее. Однако при сверлении отверстий малых диаметров величина подачи ограничивается прочностью сверла. С увеличением диаметра сверла прочность его возрастает, позволяя увеличивать подачу; следует учесть, что увеличение подачи ограничивается прочностью станка.

При выборе режимов резания в первую очередь подбирают наибольшую подачу в зависимости от качества обрабатываемой поверхности, прочности сверла и станка и других факторов (по таблицам, приводимым в справочниках) и корректируется по кинематическим данным станка (берется ближайшая меньшая), а затем устанавливают такую максимальную скорость резания, при которой стойкость инструмента между переточками будет наибольшей.

Режимы сверления в зависимости от диаметра отверстия, обрабатываемого материала, материала сверла и других факторов приведены в справочниках.

Подготовка и наладка станка

Перед началом работы на сверлильном станке необходимо прежде всего проверить исправность его заземления, протереть стол, отверстие шпинделя, проверить наличие ограждения, проверить вхолостую вращение, осевое перемещение шпинделя и работу механизма подачи, закрепление стола.

Подготовка станка к работе заключается в установке и закреплении режущего инструмента и детали и в определении режима резания (скорости и подачи).

Сверло выбирается в соответствии с заданным диаметром отверстия и в зависимости от обрабатываемого материала.

Выбирая диаметр сверла, следует помнить, что при работе сверлом в результате биения отверстие получается несколько большего диаметра, чем сверло. Средние величины разработки отверстия:

Точность сверления в отдельных случаях можно повысить тщательной регулировкой станка, правильной заточкой сверла или применением кондукторной втулки.

В зависимости от того, какой хвостовик имеет сверло — цилиндрический или конический, подбирают сверлильный патрон или соответствующую переходную втулку.

Исходя из того, какую форму и размеры имеет обрабатываемая деталь, выбирают то или иное приспособление для закрепления ее при сверлении.

Прежде чем установить патрон или переходную втулку, необходимо чисто протереть как хвостовик, так и отверстие шпинделя. Запрещается протирание шпинделя при его вращении.

Сверло вводят в отверстие шпинделя легким толчком руки. При установке сверла в патрон необходимо следить за тем, чтобы хвостовик сверла упирался в дно патрона, иначе при работе сверло может переместиться вдоль своей оси. Затем устанавливают приспособление или деталь на столе станка, предварительно очистив как поверхность стола, так и упорную плоскость приспособления или самой детали.

Если необходимо сверлить сквозное отверстие, то во избежание повреждения стола под деталь помещают подкладку (если стол не имеет отверстия).

Зная диаметр и материал сверла, а также материал обрабатываемой детали, налаживают станок на определенное число оборотов и подачу.

Порядок наладки станка на определенное число оборотов и подачу зависит от конструкции станка. В одних станках это производится путем переброски ремня с одной ступени шкива на другую или переключением с помощью рукояток зубчатых колес в коробке скоростей и коробке подач. Многие станки, особенно предназначенные для сверления отверстий малого диаметра, не имеют механической подачи, и перемещение сверла на таких станках осуществляется вручную.

Для повышения стойкости режущего инструмента и получения чистой поверхности отверстия при сверлении металлов и сплавов следует использовать охлаждающие жидкости.

Выбор охлаждающих жидкостей зависит от марки обрабатываемого металла и сплава:

Неправильный выбор режима резания, неточная заточка сверла, сверление без охлаждения вызывают преждевременный износ сверла и являются причиной брака (табл. 2).

Таблица 2

Причины неполадок при сверлении и способы их устранения

Читайте также: