Экструзионно выдувное формование кратко

Обновлено: 05.07.2024

Данный метод применяется для изготовления полых объектов массой более 350 грамм из наиболее распространенных полимерных материалов, таких как: ПЭНП, ПЭВП, ПП, ПС, ПК. Заготовкой для выдува служит паризон (непрерывный рукав), который вы-рабатывается экструдером – агрегатом непрерывного действия. Благодаря непрерывному процессу экструдирования паризона структура расплава в нем единообразна по всей его длине, что благотворно сказывается на физических свойствах формуемой детали.

Заготовкой для выдува служит паризон (непрерывный рукав), который вырабатывается экструдером – агрегатом непрерывного действия. Благодаря непрерывному процессу экструдирования паризона структура расплава в нем единообразна по всей его длине, что благотворно сказывается на физических свойствах формуемой детали.

Однако сам процесс выдува носит циклический характер, что вносит определенные затруднения в практический аспект реализации процесса – за время образования очередного паризона нужной длины должна быть осуществлена целая последовательность фаз: смыкание, выдув, охлаждение изделия и его извлечение из пресс-формы. Пришлось решать эту проблему разными путями: непрерывная экструзия и циклический процесс.

Непрерывная экструзия

Машины челночного типа.

В машинах этого типа осуществляется распараллеливание процессов экструзии паризона и выдува. Это достигается за счет возвратно-поступательного движения каретки с пресс-формой из позиции захвата паризона и его подрезания сверху в позицию непосредственно калибровки горлышка (если необходимо) и выдува.

Таким образом, в момент, когда паризон выходит на нужную длину из экструзионной головки, каретка оказывается в положении под паризоном с ра-зомкнутыми плитами пресс-формы по обе стороны от паризона, плиты смыкаются, защемляя паризон с обоих концов.

При этом паризон продувается изнутри, чтобы при смыкании избежать его слипания и неконтролируемой деформации горловины и участка заготовки внутри пресс-формы, – ведь в ряде изделий диаметр паризона больше диаметра горловины, не говоря уже о том, что оси горловины и паризона могут не совпадать.

В пресс-форме также обеспечивается разряжение. Одновременно со смыканием пресс-формы осуществляется обрезка паризона гильотинным или ротационным ножом. После чего каретка с пресс-формой перемещается в позицию выдува, где в горловину входит выдувной дорн, который одновременно может быть оснащен специальным устройством для калибрования горловины, чтобы окончательно отформовать гладкую внутреннюю и резьбовую наружную поверхность. Выдувной дорн осуществляет роздув паризона, в результате чего осуществляется формование изделия.

После завершения фазы охлаждения пресс-форма размыкается и возвращается для захвата нового паризона. Отформованное изделие снимается с выдувного дорна и попадает на транспортное устройство, перемещающее его на позиции охлаждения и финишной обработки, где осуществляется удаление облоя сверху и снизу отфор-мованного полого изделия.

Для удаления облоя применяются специальные ножевые штампы, кромки которых повторяют геометрию отформованного изделия в месте удаления облоя (с боков горловины и со дна).

Метод позволяет получать асимметричные относительно вертикальной оси емкости со смещенной горловиной. Есть также возможность формовать обычные и утопленные ручки, получая характерные канистры самой различной формы и емкости (до 15 литров). Для получения утопленных ручек применяются пресс-формы с подвижными шиберами, которые обжимают паризон под формуемой ручкой.

Учитывая, что вытяжка паризона будет различной по всей его длине в зависимости от дизайна емкости, необходимо обеспечить соответствующую разнотолщинность паризона на определенных отрезках – там, где конечное положение стенки готового изделия дальше от оси паризона, толщина сечений рукава должна быть больше по сравнению с участками, где вытяжка меньше.

Это позволит обеспечить равнотолщинность стенок изделия в самых разных его участках. Коррекция толщины паризона осуществляется в самой экструзионной головке на последнем участке калибрования рукава за счет относительного движения наружного кольца и калибрующего дорна, формирующего внутреннюю поверхность паризона.

Внутренняя поверхность наружного кольца экструзионной головки имеет коническую форму, что дает возможность за счет изменения взаимного положения калибрующего дорна и наружного кольца менять толщину кольца паризона. Часто для контроля коррекции толщины стенки паризона применяются ультразвуковые измерители толщины паризона в нескольких точках по мере того, как он выходит из экструзионной головки.

Для увеличения производительности процесса формования применяются многоручейные головки, в которых расплав делится на несколько ручьев и проходит через блок экструзионных головок, в каждой из которых образуется отдельный паризон.

Серийные машины могут иметь от 4 до 16 ручьев. Количество гнезд в пресс-форме, как и выдувных дорнов, соответствует количеству ручьев экструзионного блока. Очевидно, что главным недостатком многоручейных систем является их высокая первоначальная стоимость (включая инструмент) и большие эксплуатационные затраты.

Поэтому при относительно небольших партиях и необходимости периодического перехода на другой дизайн разумнее всего остановиться на четырехгнездных машинах. Кроме этого, даже при небольшом числе гнезд можно увеличить производительность процесса за счет использования машины с двумя станциями выдува.

В этом случае более производительный экструдер обслуживает сразу две каретки с пресс-формами, расположенными по обе стороны от экструзионной головки: они поочередно захватывают паризон и отправляют его на станции выдува. Такая конструкция дает прирост в производительности в 80%, но при этом дороже одностанционных моделей лишь на 30%.

Данный метод выдувного формования имеет свои преимущества и недостатки, связанные с конструкцией машины и принципами ее работы.

Преимущества машин челночного типа:

относительно невысокие производственные требования (площадь, высота потолков, энергозатраты);

разнообразие реализуемого дизайна изделий;

возможность формования ручек;

возможность калибровки горловины в ходе стандартного процесса;

высокая гибкость переналадки на широкий диапазон объемов изделий и число гнезд, выполняемых на одной и той же машине;

относительно невысокая цена (от 250 тыс. долларов);

возможность соэкструзии (смотровая полоска, многослойные стенки).

невозможность переработки ПЭТ;

много трущихся подвижных частей;

машины могут иметь достаточно сложные приводы и управляющую ими автоматику;

недостаточная производительность одной машины для больших объемов;

определенная сложность многогнездных систем.

Тем не менее для российских условий (малые объемы, частые переналадки) челночные машины все еще остаются более предпочтительными.

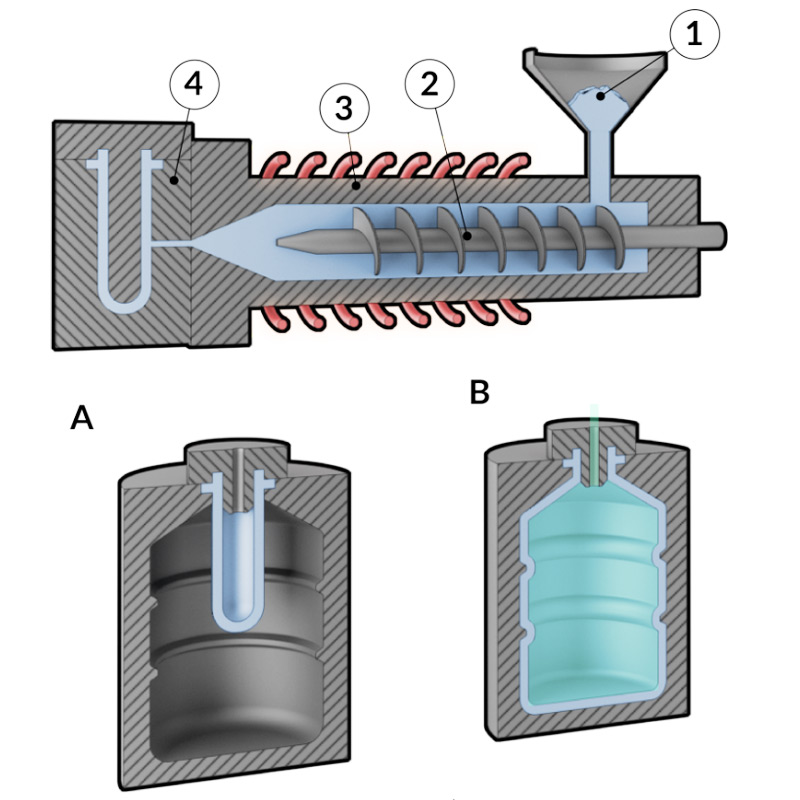

Данные методы выдува предполагают протекание процесса экструдирования паризона с интервалами, необходимыми для завершения цикла выдува.

Выдув в машинах с возвратно-поступательным

движением шнека. В оборудовании этого типа экструдер осуществляет не только пластикацию расплава, но и отвечает за нагнетание расплава в экструзионную головку, то есть его шнек работает так же, как в термопластавтомате, совершая помимо вращательного еще и возвратно-поступательные движения для сдвига расплава в экструзионную головку.

Таким образом, экструдер выдает паризон периодически, давая возможность стационарной пресс-форме осуществить полный цикл выдува. Благодаря возвратно-поступательному движению шнека удается увеличить производительность – время цикла выдува малых емкостей (10 мл) уже не 9-10 сек., как в челночных машинах, а может быть ниже 5 сек. Кроме этого, большое давление расплава позволяет эффективнее применять многоструйные экструзионные головки, что дает большую производительность при меньших капитальных затратах.

Например, машины с 8 экструзионными головками могут производить до 4800 бут./час емкостью 250 мл.

Большая скорость выхода паризона позволяет легко выдувать тонкостенные контейнеры, что бывает недостижимо для иных машин экструзионного формования по основным материалам.

Чаше всего машины с возвратно-поступательным шнеком используются при производстве малых емкостей из полиолефинов для молочной и некоторых других областей пищевой индустрии, для производства игрушек. Кроме этого, подобные машины могут выдувать и крупные емкости – до 20 литров, однако добиться существенного выигрыша в производительности в этом случае уже не удастся.

Преимущества машин с возвратно-поступательным движением шнека:

относительно невысокая стоимость;

относительно низкая себестоимость выдува с гнезда;

простота настройки;

простота перехода на другой цвет;

тонкостенное литье;

возможность формования ручки;

возможность переработки полимеров экстремально низких температурах.

невозможность многослойного выдува;

труднее управлять паризоном;

в основном перерабатываются только полиолефины.

Машины с аккумулирующей экструзионной головкой.

В этом оборудовании, как и в предыдущем случае, пластикация полимера и экструзия паризона разбита на две отдельные стадии. И экструзия также происходит циклически.

Вначале экструдер наполняет расплавом полость экструзионной аккумулирующей головки. По накоплению заданного объема полимера специальный плунжер выдавливает полимерный материал сквозь инструментальную часть, дозируя паризон определенной длины. При этом паризон опускается в пространство между разомкнутыми плитами неподвижной пресс-формы.

Затем она смыкается и осуществляется стандартный цикл выдува. В это же время экструдер производит накопление очередной порции расплава в аккумулирующей головке. После размыкания пресс-формы захват переводит готовое изделие на позиции финишной обработки. А в разомкнутую пресс-форму выдавливается новый S паризон.

Подбирая для определенного диапазона задач аккумулирующую головку достаточной емкости накапливаемого расплава, можно выдувать емкости больших размеров, чем позволили бы экструдеры из стандартного типоряда для своего класса машин.

Скажем, аккумулирующей головки на 5 литров хватит для выдува в один паризон 40-литрового контейнера. Таким образом, применение аккумулирующих головок позволило увеличить объем выдуваемых емкостей без необходимости комплектования машины более производительным экструдером, что положительно сказывается на общих энергозатратах и производительности процесса. Поэтому сейчас на машинах с экструдерами из общераспространенного типоряда удается выдувать емкости невиданного объема – до 10 тыс. литров.

Кроме всего прочего, неподвижная компоновка пресс-формы позволила более гибко подойти к выбору точки впрыска – сверху, снизу, с помощью иглы в произвольной точке.

Преимущества машин с аккумулирующей головкой:

большой диапазон изделий, выдуваемых на одной машине;

относительно простая кинематика; е возможность выдувать очень большие емкости;

много вариантов расположения входной точки выдува;

выдув и финишная обработка изделий в пределах одной машины.

невысокая производительность;

высокая стоимость;

большая занимаемая площадь, больше высота оборудования;

только однослойные емкости.

Экструзионно-выдувное формование является наиболее популярным методом выдувного формования. Сначала рассмотрим, что же такое выдувное формование в общем виде.

Выдувное формование – это основной метод формования полых изделий из пластика.

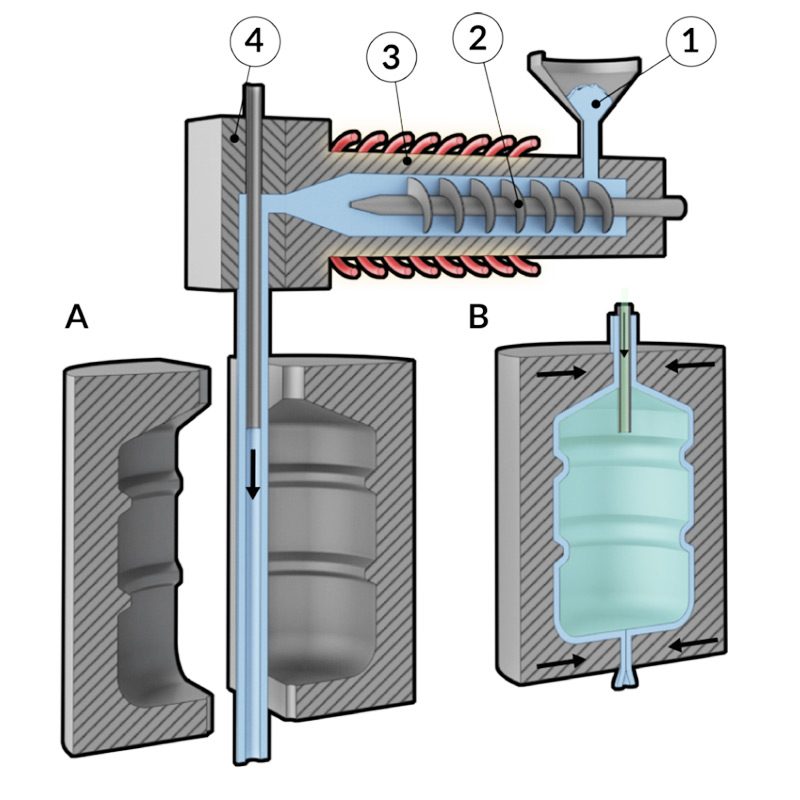

При выдувном формовании сначала используют термопластичный полимер для получения полурасплавленной трубчатой заготовки путем экструзии или литья под давлением. Затем, пока она горячая (или нагретая инфракрасными нагревателями до размягченного состояния), заготовка помещается в формы различной конструкции, соответствующие готовому изделию. После закрытия формы в заготовку вводится сжатый воздух. Под давлением газа заготовка, закрытая в полости пресс-формы в виде пузыря, надувается. Пластик прилипает вплотную к внутренней стенке полости, чтобы получился готовый полый продукт.

Согласно различным способам производства, процесс выдувного формования можно разделить на три основных метода: экструзионно-раздувное формование, литьевое формование с раздувом и формование с раздувом и вытяжкой. При обработке различных продуктов соответствующий метод выдувного формования может быть выбран в соответствии с конкретными условиями сырья, требованиями обработки, производительностью и стоимостью.

Экструзионно-выдувной процесс формования

Эта статья будет посвящена экструзионно-раздувному формованию. Вы узнаете следующее: Каковы способы экструзионного выдувного формования? Каковы характеристики каждого способа? К какой сфере относится процесс производства?

Формование с экструзией с раздувом можно разделить на непрерывное экструзионное формование с раздувом и прерывистое экструзионное формование с раздувом в соответствии с методом формования.

Непрерывное экструзионно-выдувное формование

Непрерывное экструзионное формование с раздувом в основном означает, что пластификация, экструзия и формование пластмасс осуществляются непрерывным процессом. В то же время надувание, охлаждение и извлечение продукта из формы все еще периодически выполняются с перерывами. Таким образом, с точки зрения всего процесса формования производство продукции является непрерывным.

Чтобы обеспечить нормальную работу непрерывного экструзионного выдувного формования, время экструзии заготовки должно быть равно или немного больше, чем сумма надувания заготовки, времени охлаждения и времени простоя (вход и выход манипулятора, подъемные, пресс-формы и т. д.).

Прерывистая экструзия с раздувом

Прерывистая экструзия с раздувом в основном означает, что формование заготовки осуществляется с перерывами. Пластификация и экструзия материалов могут быть непрерывными или прерывистыми.

Особенности применения непрерывного экструзионного выдувного формования

Формовочное оборудование для непрерывной экструзии с раздувом простое, требует небольших вложений и просто в эксплуатации. Это метод формования, обычно используемый отечественными малыми и средними предприятиями.

Непрерывное экструзионно-раздувное формование может быть достигнуто с использованием разнообразного оборудования и различных методов работы. Этот метод формования включает:

- экструзию одной или нескольких заготовок;

- использование более двух форм;

- использование более чем одного приспособления для зажима пресс-формы;

- использование возвратно-поступательных, плоских поворотных платформ, зажимных устройств вертикального поворотного типа и т. д.

Непрерывное экструзионное формование с раздувом подходит для контейнеров средней емкости или полых продуктов, небольших контейнеров большого объема, ПВХ и других термочувствительных пластиковых бутылок и полых изделий.

Контейнеры или полые изделия средней емкости требуют более крупных экструзионных заготовок. Время экструзии заготовки также больше, что способствует экструзии и раздуванию. Охлаждение и извлечение продукта из формы выполняются одновременно и завершаются одновременно для достижения непрерывного экструзионного выдувного формования. Этот метод формования позволяет непрерывно выдувать контейнеры объемом 5-50 л.

Если используется пластиковый материал с высокой вязкостью расплава и высокой прочностью (такой как HDPE / HMWHDPE), может быть сформирован контейнер большего объема за счет улучшения явления провисания заготовки формы.

Для больших партий мелких контейнеров, таких как бутылки, время, необходимое для экструзии заготовки, невелико из-за небольшого размера заготовки. Обычно экструзия и формование заготовки раздувом не могут быть выполнены одновременно. Однако при массовом производстве небольших контейнеров использование двух или более форм и зажимных устройств для форм может относительно замедлить цикл формования выдувных контейнеров для достижения непрерывного экструзионного выдувного формования.

Для полых изделий из материалов, таких как ПВХ и другие термочувствительные пластмассы, время пребывания материала в процессе экструзии короткое. Поэтому формование с раздувом ПВХ и других термопластов может осуществляться длительно и стабильно. Непрерывный экструзионный метод формования с раздувом также подходит для формования полиэтилена высокой плотности, полиэтилена низкой плотности, полипропилена и других пластиков.

Характеристики и применение прерывистой экструзии с раздувом

Прерывистое экструзионное выдувное формование можно разделить на три способа.

Прерывистая работа экструдера и прерывистое формование заготовок имеют низкую эффективность производства. Более того, поскольку экструдер часто запускается за короткое время, потребление энергии кольцевых нагревателей будет велико, а экструдер легко может повредиться. Поэтому в настоящее время прерывистая экструзия редко используется. Но, с другой стороны, метод прерывистой экструзии обладает преимуществами простоты конструкции формовочного оборудования, удобного обслуживания и низкой стоимости форм.

Метод прерывистого экструзионного выдувного формования, при котором накопительное устройство отделено от головки машины, в основном использует два типа поршневого винта и плунжерную полость для хранения. Скорость экструзии заготовки высокая, что может улучшить провисание заготовки под собственным весом и обеспечить однородность толщины стенок заготовки.

Широко используется также метод прерывистого выдувного формования с экструзией, в котором пресс-форма интегрирована с головкой экструдера. Этот метод также включает в себя формование прерывистой экструзией с раздувом прямоугольной головки с накопительным цилиндром и прямоугольной головки накопительного цилиндра с устройством программного управления. Таким образом, полость для формования устанавливается в головке экструдера, то есть она интегрирована с каналом потока, и заготовка может быть быстро сформирована путем перемещения кольцевого поршня вниз для выдавливания расплава. Объем полости для формования этой машинной головки может достигать более 250 л, и она может выдувать большие изделия. Для периодической подачи материала для формования можно использовать несколько экструдеров.

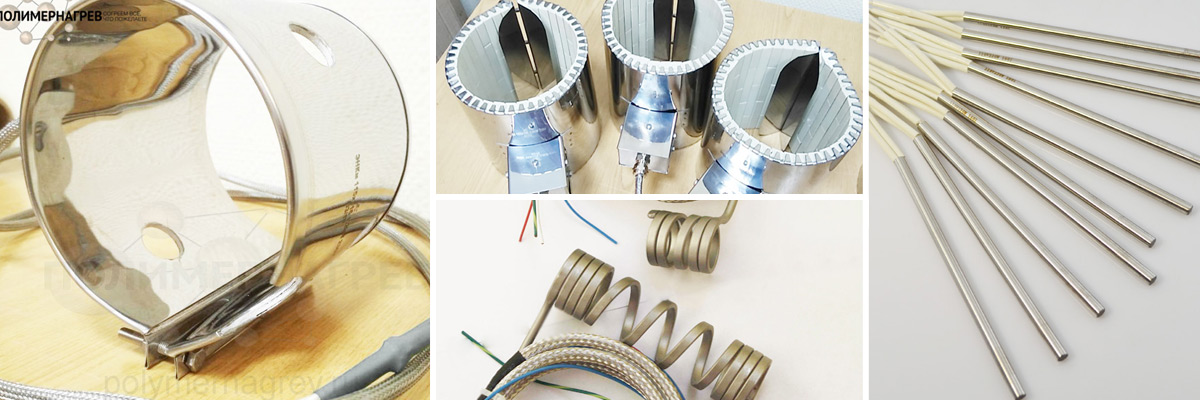

Нагреватели для экструзионно выдувного формования

Компания ТЕРМОЭЛЕМЕНТ производит все типы нагревателей, которые могут применяться для экструзионно-выдувного формования. Для нагрева цилиндра экструдера применяются кольцевые нагреватели различных типов: миканитовые кольцевые нагреватели с температурой нагрева до 350 градусов, керамические кольцевые нагреватели с температурой работы до 500 градусов, а также литые алюминиевые нагреватели. Для нагрева формующей головки могут использоваться сопловые нагреватели для небольших диаметров или кольцевые и рамочные плоские нагреватели с миканитовой или керамической изоляцией.

Чтобы узнать больше о нагревателях для выдувного формования, звоните нам по телефону или смотрите информацию о нагревателях на сайте.

Существует два основных типа выдувного формования: экструзия и литье под давлением с раздувом. Они различаются в зависимости от способа производства преформы или заготовки. Заготовка - это более общий термин, используемый для описания нагретой пластиковой трубки, в то время как заготовка обычно ассоциируется с экструзией с раздувом. Третий тип, формование с раздувом и растяжением, в основном представляет собой модификацию двух основных типов, которые используются для создания двухосно ориентированных пластиков. У этих процессов есть свои плюсы и минусы, которые направлены на обслуживание конкретного случая.

Экструзионно-раздувное формование

Экструзионно-раздувное формование включает экструзию заготовки заданной длины, которая удерживается на концах разъемной головкой. Заготовка запечатана с одного конца, а другой конец подсоединен к источнику воздуха. Подается сжатый воздух, который надувает заготовку. Матрицы обычно холодные, что охлаждает надутый расплавленный пластик, когда он встречается с поверхностью матрицы. Когда размеры продукта стабильны, пресс-форма открывается для выталкивания продукта.

Существует два основных типа экструзионного выдувного формования, которые классифицируются по способу экструзии пластика для создания заготовки. Это непрерывное и прерывистое выдувное формование.

Экструзионно-выдувное формование

Непрерывное экструзионное выдувное формование

В этом методе заготовка непрерывно экструдируется из экструзионной машины. Гомогенизация полимера осуществляется непрерывно. После экструзии заготовка разрезается половинками закрывающей формы. Эти половины формы могут иметь различные типы в зависимости от установки и перемещения формы. Одна конфигурация представляет собой челночный пресс, который может удерживать одну или несколько заготовок, расположенных горизонтально рядом друг с другом. Челночный пресс дешевле, чем другие конфигурации, но имеет меньшую производительность.

Выдувное формование с челночным прессом

Другой тип - вращающееся колесо, которое может быть горизонтальным или вертикальным. В этом типе несколько форм расположены на периферии вращающегося колеса. Различные секции вращающегося колеса соответствуют процессам выдувного формования: зажиму, резке, надуванию, охлаждению и выталкиванию заготовки. Формы используются постоянно, поскольку они вращаются вокруг оси колеса. Тип вращающегося колеса подходит для крупносерийного производства.

Экструзионное формование с вращающимся колесом

Непрерывное выдувное формование подходит для производства пластмассовых деталей небольшого и среднего размера, требующих меньших вложений и менее сложных операций. Однако для производства более крупных изделий необходимо использовать пластик с подходящей вязкостью и хорошей прочностью расплава. Это необходимо для предотвращения провисания, которое может повлиять на качество продукта. Непрерывное выдувное формование также используется для выдувания термочувствительных пластиков, таких как ПВХ. Это связано с более короткими временами цикла, которые ограничивают разрушение или нежелательное отверждение полимера.

Прерывистая экструзия - выдувное формование

При прерывистом выдувном формовании процесс экструзии начинается, когда в головке экструдера или аккумуляторе имеется достаточная масса расплава. Гомогенизация периодически производятся внутри экструзионного цилиндра. В конце ствола партия выдерживается до тех пор, пока не будет набран достаточный объем и предыдущая партия не будет закончена. Для экструдирования заготовок доступны разные типы машин. Наиболее популярны станки с поршневым винтом и с аккумуляторной головкой. Шнектип работает путем втягивания шнека, когда расплав собирается в головке экструдера. После приготовления партии шнек перемещается в продольном направлении, сжимая и экструдируя расплавленную массу, создавая заготовку. Головка аккумуляторного типа, с другой стороны, работает, собирая массу расплава внутри головки аккумулятора. После того, как партия и форма подготовлены, плунжер выталкивает расплав, чтобы сформировать заготовку.

Экструзия с аккумуляторной головкой

Прерывистое выдувное формование используется для производства крупногабаритных изделий. Основное преимущество заключается в независимой скорости накопления и экструзии. Это позволяет ускорить экструзию больших заготовок. Более быстрое выдавливание означает меньшее время суспендирования и меньшее провисание. Таким образом, изделия, изготовленные из больших заготовок, могут быть получены даже из пластмасс, имеющих низкую прочность расплава.

Экструзионно-выдувное формование может создавать более сложные изделия с несколькими слоями за счет использования технологии соэкструзии. Соэкструзионное формование с раздувом предполагает самостоятельную экструзию пластиков с разными свойствами. Многослойный пластиковый расплав собирается и готовится в головке для совместной экструзии, аналогичной аккумуляторной. Несколько плашек давят на головку для совместной экструзии, продавливая расплав через матрицу с несколькими сердечниками. После формирования многослойной заготовки продолжается обычный процесс выдувного формования. Соэкструзия используется в тех случаях, когда требуются хорошие барьерные свойства, в то же время обеспечивая структурную жесткость и низкую стоимость. Примерами являются бутылки для газированных напитков и масел, емкости для химикатов и топливные баки.

Головка для соэкструзии

Литье под давлением с раздувом

Этот процесс сочетает литье под давлением с формованием преформы с выдувным формованием. Процесс литья под давлением с раздувом начинается с плавления и гомогенизации пластика. Это делается в пластификаторе и шнековом экструдере, который обычно представляет собой возвратно-поступательный шнек. При этом действуют те же принципы, что и при прерывистом экструзионном процессе. Его главное отличие - использование формы для преформ с металлическим стержнем, заключенным в центре. Типичная установка этих металлических стержней представляет собой вращающийся стол с тремя секциями, каждая из которых соответствует фазе цикла выдувного формования.

Первый этап - это закачка расплава. Когда партия закончена, ее вводят в форму для преформы, содержащую металлический стержень. Пресс-форма для преформы состоит из двух штампов; один неподвижен, а другой подвижен. После впрыска температура пластика снижается до тех пор, пока не будет достигнута вязкость, достаточная для сохранения формы. Второй этап включает перенос преформы в другой набор форм, которые содержат профиль конечного продукта. Затем преформы выдуваются для придания формы. После достижения размеров формы пластик затем охлаждается для выталкивания. Последняя фаза - это фаза выброса, когда матрица открывается для выпуска продукта.

Литье под давлением с раздувом

Некоторые термопластавтоматы могут иметь дополнительные фазы. Дополнительные фазы используются для дополнительных циклов нагрева или охлаждения, кондиционирования преформ, нанесения покрытия и других вторичных процессов.

Формование с раздувом и вытяжкой

Формование с раздувом под давлением, также известное как литье под давлением с раздувом и вытяжкой, в основном является модификацией процесса литья под давлением с раздувом. Этот процесс также включает три основных этапа с дополнительным этапом на этапе выдувного формования. При формовании с раздувом и вытяжкой преформа создается путем впрыскивания расплава пластика в матрицу с металлической дорожкой в центре. Затем разработанная преформа переносится в форму для продукта при подготовке к фазе формования раздувом. Перед накачиванием преформы ее сначала растягивают до определенной длины с помощью натяжного стержня. После растяжения пластиковый расплав надувается до формы конечного продукта. После формования продукт охлаждается и выталкивается.

Литье под давлением с раздувом и вытяжкой

Формование с раздувом не ограничивается литьем пластика. Растяжение также можно осуществить в машине для экструзионно-раздувного формования. Это достигается путем частичного выдавливания заготовки и ее растягивания с помощью тяги. Затем его закрывают штампом и надувают для придания формы.

Экструзионно-выдувное формование с двухосной ориентацией

Основная цель формования с раздувом и вытяжкой - создать продукт из двухосно ориентированного пластика. Двухосная ориентация - это процесс, при котором пластик растягивается в двух направлениях. В продольном направлении пластик растягивается растягивающимся стержнем, в то время как в поперечном направлении пластик растягивается за счет надувания. Биаксиально ориентированный пластик обладает многими желательными качествами, включая высокую прочность на удар, растяжение и разрыв, улучшенные барьерные свойства и превосходную прозрачность. Благодаря повышенным механическим свойствам бутылки и упаковочные материалы могут изготавливаться с более тонкими стенками. Обратите внимание, что не все пластмассы могут быть двухосно ориентированы. Кроме того, пластиковая масса должна иметь нужные свойства и качество, чтобы она могла растягиваться без разрывов, пятен или других дефектов. Пластмассы, используемые в этом типе применения, - это ПЭТ, ПП и ПВХ.

Нагреватели для выдувного формования от компании Полимернагрев

Компания Полимернагрев производит различные типы электронагревателей, которые применяются при выдувном формовании. Мы изготавливаем кольцевые нагреватели для цилиндров экструдера и термопластавтомата, включая нагреватели сопел и формующих головок, плоские нагреватели, патронные ТЭНы для металлических пресс-форм и плит, спиральные нагреватели для горячеканальных пресс-форм и гибкие ТЭНы. Также у нас вы можете приобрести термопары для контроля температуры процесса экструзии и литья, а также шкафы управления нагревателями.

Экструзионно - выдувное формование и выдувное формование называются, представляет собой способ переработки пластмасс для изготовления полых изделий из термопластичных пластмасс . Расплавленный полимер продавливается через сопло через винтовой конвейер, так что создается трубчатая преформа ( экструзия ). Его переносят в форму для выдувания и адаптируют к внутренним контурам формы с помощью внутреннего давления ( выдувное формование ). Изготовленные таким образом полые тела используются как в качестве первичной упаковки, такой как канистры или бочки, так и в качестве технических компонентов, таких как топливные баки или вентиляционные каналы . Экструзионно-раздувное формование позволяет изготавливать полые тела объемом от одного миллилитра ( ампулы для глазных капель ) до десяти кубических метров ( масляные резервуары ). Типичная отличительная черта упаковки, полученной методом экструзии с раздувом, - это защемленный шов на нижней стороне. Формование с раздувом и вытяжкой под давлением обычно используется для бутылок, находящихся под давлением (например, для газированных напитков) .

Содержание

Происхождение и распространение технологии

Изготовление полых тел путем плавления и выдувания впервые практиковалось стеклодувами . Важным шагом в развитии стало внедрение деревянных полых форм, так называемых моделей , которые гарантировали воспроизводимую форму изделия даже при больших количествах. В 19 веке деревянные формы были заменены металлическими. С начала 20 века стекольные машины для производства полого стекла переняли ручное производство предметов быта.

Развитие технологии выдувного формования в Европе началось независимо от ее развития в США. Вдохновленные разработками соседней компании Dynamit Nobel в Тройсдорфе , которая производила целлулоид пластика из нитроцеллюлозы , братья Рейнольд и Норберт Хаген ( Kautex-Werke Bonn) создали первые формованные детали из пластиковых листов. Техника обработки, которая использовалась для этого, пришла из обработки листового металла и была получена из гибки и сварки. Чтобы упростить процесс, братья Хаген разработали в 1949 году свою первую экструзионно-выдувную машину, которая позволила изготавливать бутылки, контейнеры и другие полые тела из пластика. Выдувное формование позволило изготавливать гораздо более сложные геометрические формы, чем это было бы возможно с металлом или листовой сталью. С 1955 года их выдувные машины также экспортировались в Америку.

С наступлением рыночной зрелости различных типов полиэтилена в конце 1950-х годов важность выдувного формования пластмасс все больше и больше возрастала, особенно для упаковочной промышленности. С развитием все более мощных пластмасс их использование в технических продуктах также увеличилось.

Производственный процесс

Винт вал в экструдере выталкивает расплавленный полимер из вертикально вниз через сопло , расположенное на поворотной головке. Создается трубчатая преформа. Инструмент, состоящий из двух частей, который в этот момент все еще открыт, имеет внутреннюю отрицательную форму готовой заготовки. Когда преформа достигает желаемой длины, форма закрывается, и нижний конец преформы сжимается. Типичные для экструзионного выдувного формования зажимные швы создаются на дне отформованной детали.

На втором этапе процесса оправка погружается в трубку сверху, через которую затем поступает сжатый воздух, с помощью которого преформа надувается и прижимается к внутреннему контуру инструмента для выдувного формования. Оправка также предназначена для придания формы шейке заготовки. В этот момент инструмент и, соответственно, пластик начинают остывать. Для сокращения времени охлаждения внутри полого корпуса можно использовать охлажденные продувочные газы. После того, как формованная деталь достаточно остынет и приобретет достаточную прочность, инструмент открывается, и формованная деталь может быть удалена.

Сформировано на части шеи, в нижней части и на границе раздела между двумя половинами инструментальных слизней пластика, некоторые из которых срезано при открытии того же самого; иногда необходима постобработка. Как правило, они называются регенерированными, возвращенными в экструдер.

Чтобы сократить время цикла, формованные раздувом изделия часто вынимают из формы, когда они достигают минимальной прочности. Поскольку стенка изделия обычно охлаждается с одной стороны снаружи, пластик все еще очень горячий внутри и может отдавать тепло снаружи, что может снова сделать все изделие мягким. Чтобы предотвратить это, используется последующее охлаждение, при котором холодный воздух подается внутрь изделия через тонкую оправку для последующего охлаждения для дальнейшего снижения температуры. Нагретый воздух снова может выходить со стороны оправки.

Контроль толщины стенки

Толщина стенки преформы контролируется регулируемым выходным участком на патрубке головки шланга. А сервогидравлическая сдвиги две конические части сопла по отношению друг к другу и регулирует скорость потока в течение оставшейся ширины зазора. Это позволяет, с одной стороны, задавать толщину стенки готового изделия, а с другой стороны, непрерывно адаптировать толщину стенки шланга во время его изготовления. Без соответствующего контроля стенка была бы тоньше на более надутых и, следовательно, более растянутых участках конечного продукта, чем на более узких и менее надутых участках.

В примере формы бутылки, показанной здесь, верхняя и нижняя части преформы должны быть сделаны толще, чтобы получить однородную толщину стенок в конечном продукте. Расход материала и время охлаждения можно значительно сократить за счет постоянной толщины стенок.

В случае формованных раздувом деталей с сильно овальным поперечным сечением форма сопла и оправки обычно создает трубу с толщиной стенки, которая изменяется по поперечному сечению, чтобы учесть различные радиальные траектории растяжения в выдувной форме.

Адаптивная регулировка толщины стенки имеет дополнительное преимущество при работе с крупными преформами: чем больше масса преформы и чем дольше она висит на головке шланга, тем больше верхняя часть шланга растягивается под действием собственного веса. Массовый расход в верхней части увеличивается с помощью регулятора толщины стенки , чтобы компенсировать последствия удлинения и, таким образом, противодействовать уменьшению толщины шланга.

Непрерывная и прерывистая экструзия

При непрерывной экструзии расплав пластика постоянно выходит из сопла. Как только труба достигает необходимой длины, выдувной инструмент закрывается и принимает преформу. Он перемещается из области сопла в положение выдувания, и преформа надувается. После того, как изделие остынет и выталкивается, инструмент для выдувного формования возвращается под сопло, чтобы взять на себя следующую трубку (челночный процесс) . Время цикла экструзии и охлаждения должно быть точно согласовано.

В качестве альтернативы доступен второй непрерывный процесс, при котором шланг снимается с сопла с помощью захвата (шлангового питателя) и переносится на инструмент для выдувного формования. Эта процедура особенно полезна, если инструмент для выдувного формования трудно перемещать из-за его размера или веса, или если для установки машины мало места. Кроме того, несколько зажимных устройств (инструментов) могут обслуживаться одним экструзионным блоком в машине, оснащенной захватом для транспортировки шлангов. Формирование непрерывных трубок ограничено жесткостью расплава, необходимой длиной трубки и продолжительностью цикла. Типичные пределы составляют объем около 100 литров или тактовый цикл менее 120 секунд.

При прерывистой экструзии расплав полимера сначала собирается в батарее или накопительной головке. Только при достижении объема заполнения поршень относительно быстро выталкивает всю массу из головки сопла. Это гарантирует по сравнению с более медленной непрерывной экструзией меньшее провисание трубы ( провисание ) и меньшее охлаждение нижнего конца преформы. Таким образом, этот метод особенно подходит для длинных тяжелых преформ, которые требуются для производства больших емкостей, таких как резервуары для масла. В случае чувствительных полимеров, таких как полиамид, требуется кольцевой буфер, который гарантирует, что полимер будет обрабатываться в том порядке, в котором он плавится ( первым пришел - первым ушел ). Это предотвращает длительное время выдержки, которое возникает из-за того, что не весь расплав полностью выбрасывается из резервуара.

Многослойное или соэкструзионное выдувное формование

Соэкструзия позволяет изготавливать полые тела с многослойной структурой стенок. Пластмассы, расплавленные в отдельных экструдерах, собираются вместе в накопительной головке и выбрасываются в виде обычного многослойного шланга. Можно разместить до семи слоев друг над другом. Надувание происходит так же, как и при обычном выдувном формовании. Причины появления нескольких слоев могут быть разными.

- Коэкструзия часто используется для улучшения герметичности . Стенка содержит один или несколько барьерных слоев с низкой скоростью диффузии . Слой промотора адгезии обычно располагается между основным слоем и диффузионным барьером. Такие соэкструзионные слои используются в топливных баках для уменьшения диффузии углеводородов или в упаковке пищевых продуктов, чтобы уменьшить проницаемость для кислорода или ароматических веществ. Для этой цели можно использовать полиамид (PA) или этиленвиниловый спирт (EVOH).

- Использование пластиковых отходов (регенерированного материала) в среднем классе помогает сократить расходы.

- В случае косметических изделий особенно твердые и устойчивые к царапинам внешние слои из полиамида (PA) защищают поверхность от повреждений.

- Вспененные средние слои увеличивают жесткость и / или теплоизоляцию полиэтиленовой упаковки.

- Дополнительные слои также можно использовать в качестве улучшенного антистатического оборудования или для улучшения печатных характеристик.

3D экструзионно-выдувное формование

3D экструзионное выдувное формование: мягкий сегмент в зоне сильфона посредством последовательного выдувного формования

При трехмерном экструзионном выдувном формовании, также известном как процесс вставки трубок, преформа вставляется в инструмент по контуру изделия с помощью механических компонентов или воздуха. Компоненты со сложной геометрией и многоосные изогнутые компоненты могут быть легко реализованы. Преимущества заключаются, в частности, в уменьшении доли пробок (сжатый материал на внешней кромке) и уменьшении защемляющих швов (особенно в зонах напряженных компонентов). 3D-технология также позволяет осуществлять последовательную (последовательную) экструзию различных материалов. Это позволяет изготавливать компонент, который имеет разные свойства в зависимости от области. Типичным является, например, Б. целенаправленное использование мягких сегментов в области гибкого сильфона.

При трехмерном всасывании шланг выдавливается в уже закрытую форму, и одновременно к нижнему концу создается вакуум. Преформа проходит через инструмент с помощью отрицательного давления. Этот процесс особенно подходит для продуктов небольшого диаметра, когда предполагается лишь незначительное изменение диаметра или поперечного сечения.

Гарантия качества и дальнейшая обработка

Герметичность - важное свойство упаковки и ряда технических изделий. Во многих методах испытания на герметичность все отверстия в изделии закрываются, и внутри полого тела создается избыточное давление. Это давление не должно опускаться ниже указанного предельного значения в течение указанного времени выдержки. Подводные испытания или испытания на гелий используются для пластиковых топливных баков . Здесь можно обнаружить потери в несколько ppm .

Весы часто используются для контроля качества для проверки веса нетто. Контейнеры с опасными грузами должны пройти специальное испытание на падение.

Некоторые поточные машины включают все этапы процесса от экструзии до готового продукта, а также могут выполнять наполнение, запечатывание, этикетирование, печать и упаковку.

Типы используемого пластика и изделий

Термопласты перерабатываются для экструзионного выдувного формования . Сырье должно соответствовать различным требованиям для обработки:

- Экстенсиональная вязкость должна быть достаточно высокой , так что свободно висит шланг не начинает течь бесконтрольно из - за его собственный вес в процессе экструзии. С другой стороны, полимеры со слишком высокой вязкостью при растяжении нельзя надуть и они могут порваться или лопнуть в тонких местах до того, как будет достигнута стенка формы. С помощью наполнителей или армирующих материалов характеристики материалов могут быть изменены в определенных пределах.

- Температурный интервал обработки исходных материалов должен быть достаточно большим, чтобы температура пластиковой смеси позволяла производить дальнейшую обработку по всей длине преформы, особенно в случае больших формованных деталей. Чем шире это температурное окно, тем больше времени остается до закрытия половин формы. Слишком сильное охлаждение может привести к деформациям в процессе накачивания и плохой сварке зажимного шва на нижнем конце отливки. Ширина диапазона температур обработки значительно выше для полиолефинов с температурой около 30 Кельвинов, чем с полиамидами (ПА) или поликарбонатами (ПК) с температурой около 10, максимум 15 Кельвин.

Пластмассы, наиболее часто обрабатываемые для экструзионного выдувного формования, - это полиолефины, полиэтилен (PE) и полипропилен (PP). Благодаря нейтральному вкусу и запаху, хорошим барьерным свойствам против воды и химической стойкости к растворителям полиэтилен высокой плотности (PE-HD) особенно подходит для производства упаковочных контейнеров различных размеров (например, канистр, контейнеров-цистерн, IBC ), а также многих других. технические изделия (например, топливозаливные трубы, сиденья, панели, воздуховоды). Большие детские игрушки (например, горки) также часто производятся с использованием этой технологии.

Полипропилены используются для производства пищевой упаковки (например, бутылок для соков, сиропов, соусов) или для упаковки фармацевтических и косметических продуктов. Он также используется для технических выдувных деталей в автомобилестроении (например, баков с охлаждающей водой и компонентов воздуховодов).

Из-за своей прозрачности и ударопрочности выдувные формы из поликарбоната (ПК) используются для бутылок с водой в диспенсерах для питьевой воды. Полиамиды (PA 6, PA 66) обладают сравнительно высокой термостойкостью и перерабатываются в технические детали (например, впускные трубопроводы в моторном отсеке автомобилей), которые впоследствии могут подвергаться воздействию более высоких температур. Другие термопласты для технических применений, таких как балки бампера, спойлеры и т. Д., Представляют собой модифицированный полифениленоксид (PPO), акрилонитрилбутадиенстирол (ABS) или полимерные смеси, изготовленные из различных материалов.

Использование поливинилхлорида (ПВХ) в качестве материала для формования раздувом продолжает сокращаться. Для некоторых технических применений в строительной отрасли ПВХ по-прежнему важен из-за его долговременной стабильности. Обработка ПВХ методом выдувания довольно сложна и требует особого опыта, поскольку при неправильной обработке может выделяться соляная кислота.

Полиэстер (ПЭТ) не подходит для экструзионного выдувного формования из-за его плохой стабильности расплава. Для этого материала подходит формование с раздувом и вытяжкой.

Читайте также: