Детали вращательного движения кратко

Обновлено: 05.07.2024

В любом механизме, приборе и машине часть деталей в процессе работы должна перемещаться относительно друг друга. Характер движения, степень подвижности соединения и его точность зависят от вида и назначения соединения.

Наиболее распространенным видом движения в технике является вращательное. Вращающиеся детали имеются в любой машине. Движение можно передавать при помощи жесткой или гибкой связи.

Так что инженеру постоянно приходится конструировать и изготавливать детали различных передач.

Вращательное движение деталей машин является самым распространенным, так как: 1) его легко сделать непрерывным; 2) при нем легче достигается равномерность хода; 3) его легче всего осуществить; 4) потери на трение при нем меньше, чем при других видах движения; 5) его молено выполнить в виде весьма компактной конструкции.

Детали вращательного движения подразделяются на: 1) детали для поддержания и соединения вращающихся частей машин (сюда относятся: цапфы, оси, валы, подшипники, муфты, пяты и пр.); 2) собственно передачи: фрикционные, зубчатые, червячные, ременные, цепные, канатные (эти сейчас почти не применяются). Передачи основаны либо на трении вращающихся частей при их непосредственном соприкосновении, либо на нажатии одних твердых частей деталей передачи на другие.

В любом механизме, приборе и машине часть деталей в процессе работы должна перемещаться относительно друг друга. Характер движения, степень подвижности соединения и его точность зависят от вида и назначения соединения.

Наиболее распространенным видом движения в технике является вращательное. Вращающиеся детали имеются в любой машине. Движение можно передавать при помощи жесткой или гибкой связи. Так что инженеру постоянно приходится конструировать и изготавливать детали различных передач.

Вращательное движение деталей машин является самым распространенным, так как: 1) его легко сделать непрерывным; 2) при нем легче достигается равномерность хода; 3) его легче всего осуществить; 4) потери на трение при нем меньше, чем при других видах движения; 5) его молено выполнить в виде весьма компактной конструкции.

Детали вращательного движения подразделяются на: 1) детали для поддержания и соединения вращающихся частей машин (сюда относятся: цапфы, оси, валы, подшипники, муфты, пяты и пр.); 2) собственно передачи: фрикционные, зубчатые, червячные, ременные, цепные, канатные (эти сейчас почти не применяются). Передачи основаны либо на трении вращающихся частей при их непосредственном соприкосновении, либо на нажатии одних твердых частей деталей передачи на другие.

Оси служат для поддержания вращающихся на них или вместе с ними различных деталей машин (например, передняя ось велосипеда и ось железнодорожного вагона).

Валы не только поддерживают детали, вращающиеся вместе с ними, но и передают движение при помощи этих деталей другим деталям. Например: вал привода коробки скоростей токарного станка, несущий на себе шестерни, передает с их помощью вращение мотора шпинделю. Валы, как и оси, могут быть сплошными или полыми.

Та часть вала, которая опирается на опору, когда нагрузка направлена перпендикулярно его оси, называется цапфой, а та часть вала, которой он опирается на опору, когда нагрузка направлена вдоль его оси, называется пятой.

Опоры валов и осей, в которых помещаются цапфы, называются подшипниками, а те, в которых располагаются пяты, называются подпятниками.

Детали, при помощи которых соединяют концы разных валов, называются муфтами.

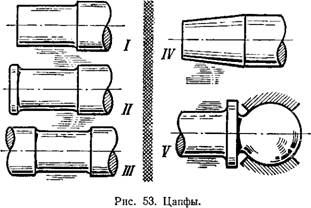

Цапфы. Если цапфа (рис. 53) расположена на конце вала, ее называют концевой (I, IV, V), если посредине— называют шейкой (II—III). Цилиндрическая поверхность цапфы и ее торцовая, прилегающая к опоре поверхность должны быть очень тщательно отшлифованы. Переход от поверхности вала к поверхности цапфы должен быть плавным, тщательно закругленным. Прямой или острый угол в месте перехода значительно ослабит прочность вала.

Пяты (рис. 54) — это те части вала, которыми он опирается на подпятники. Пяты бывают плоские (I), кольцевые (II), шаровые (III), вставные (IV) и гребенчатые (для очень больших усилий). В кольцевой пяте выточку можно использовать для подвода масла. Шаровая пята применяется в тех случаях, когда она должна допускать отклонение вала на некоторый угол. Вставная пята при повреждении ее рабочей поверхности может быть заменена новой без замены всего вала.

Подпятники служат опорами для валов, препятствуя их смещению от усилий, действующих вдоль оси. Поверхность подпятника скольжения должна соответствовать форме поверхности пяты.

В тех случаях, когда осевое давление невелико, например вдоль оси шпинделя токарного станка по дереву, вместо подпятников можно надевать на вал установочные буртики или кольца. Установочный буртик надевают в горячем состоянии, а установочные стопорные кольца являются съемными. Кольцо (рис. 55) устанавливают на валу в нужном месте во время предварительной сборки И сверлят рис> 55 Установочные в нем перпендикулярно оси кольца.

Вала два отверстия так, чтобы сверло прошло насквозь через кольцо и на несколько миллиметров вошло в тело вала. Оси отверстий должны быть расположены под углом в 90—135° друг к другу. После сверления кольцо снимают, в отверстиях нарезают резьбу, очень аккуратно зачищают заусенцы и прилегающую сторону кольца. Затем производят окончательную сборку, закрепляя кольцо стопорными винтами. Удерживающий конец винта должен иметь ту же форму, что и отверстие под него в теле вала. Головки винтов обязательно должны быть для безопасности утоплены в теле кольца.

Муфты являются соединительными устройствами для валов, концы которых подходят друг к другу вплотную или на очень близкое расстояние. Обычно валы расположены на одной оси или под углом, а их концы выполнены так, чтобы они могли передавать вращение от одного вала к другому.

Муфты применяются для составления длинных валов, для включения одной из частей вала, для соединения валов с частями приводных механизмов — шкивами ременной передачи, зубчатыми колесами и прочее. По условиям работы муфты разделяют на неразъемные и разъемные. При помощи первых сцепление и расцепление валов может быть произведено только при остановке движения (вращения) и разборке самих муфт. При помощи разъемных муфт сцепление и расцепление валов производится без разборки муфт, на ходу передачи. Такой, например, является фрикционная муфта включения коробки скоростей токарного станка.

Для примера рассмотрим упругую дисковую муфту (рис. 56), с помощью которой соединяют вал двигателя с Балом насоса, кулачковую муфту (рис. 57), применяемую в коробках скоростей, и шарнирную муфту (муфту Гука) (рис. 58), которую называют также карданным соединением. С ее помощью соединяют валы, расположенные под углом друг к другу, причем угол изменяется в процессе работы. Карданная муфта передает вращение от двигателя автомобиля к его ведущим колесам, от двигателя трактора к различным агрегатам, от коробки подач фрезерного станка к механизму подачи его стола, да и вообще используется в технике весьма широко.

Упругая дисковая муфта (рис. 64) состоит из двух половин, каждая из которых надевается на конец своего вала и соединяется с другой половиной при помощи 6 или 8 бол-

Рис. 56. Упругая дисковая муфта.

Тов. Отверстия под болты в одной из половин сверлят большего диаметра, так как кроме болтов в них входят еще и кожаные или резиновые кольца-прокладки, которые смягчают удар при включении двигателя. На концах валов половинки муфты крепятся с помощью призматических шпонок.

Кулачковая муфта состоит из двух (реверсивная — из трех) частей. В их торцах, обращенных друг к другу, про - фрезерованы пазы. Одна из частей муфты может перемещаться вдоль вала и таким образом соединяться или разъединяться с другой, передавая или не передавая ей движение. Работа кулачковой муфты хорошо видна в коробке скоростей токарного станка. На рисунке 57 показана простейшая кулачковая муфта с двумя кулачками.

Из разъемных муфт наибольшее применение имеют фрикционные муфты. Они бывают с осевым ()) и радиальным нажатием (2) (рис. 59). Первые требуют постоянного нажатия в течение всего време - Рис

Механическая энергия, используемая для приведения в движение машины-орудия, представляет собой энергию вращательного движения вала двигателя. Вращательное движение получило наибольшее распространение в механизмах и машинах, так как обладает следующими достоинствами : обеспечивает непрерывное и равномерное движение при небольших потерях на трение; позволяет иметь простую и компактную конструкцию передаточного механизма.

Все современные двигатели для уменьшения габаритов и стоимости выполняют быстроходными с весьма узким диапазоном изменения угловых скоростей. Непосредственно быстроходный вал двигателя соединяют с валом машины редко (вентиляторы и т. п.). В абсолютном большинстве случаев режим работы машины-орудия не совпадает с режимом работы двигателя, поэтому передача механической энергии от двигателя к рабочему органу машины осуществляется с помощью различных передач.

Передачей будем называть устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой.

Механическими передачами, или просто передачами, называют механизмы для передачи энергии от машины-двигателя к машине-орудию, как правило, с преобразованием скоростей, моментов, а иногда — с преобразованием видов (например, вращательное в поступательное) и законов движения.

Передача (в механике) соединяет вал источника энергии - двигателя и валы потребителей энергии - рабочих органов машины, таких, например, как ведущие колёса гусеничного движителя или автомобиля.

Механические передачи известны со времен зарождения техники, прошли вместе с ней длительный путь развития и совершенствования и имеют сейчас очень широкое распространение. Грамотная эксплуатация механических передач требует знания основ и особенностей их проектирования и методов расчетов.

При проектировании к механическим передачам предъявляются следующие требования:

- высокие нагрузочные способности при ограниченных габаритных размерах, весе, стоимости;

- постоянство передаточного отношения или закона его изменения;

- обеспечение определенного взаимного расположения осей ведущего и ведомого валов, в частности, межосевого расстояния a w ;

- малые потери при передаче мощности (высокий кпд) и, как следствие, ограниченный нагрев и износ;

- плавная и бесшумная работа;

- прочность, долговечность, надёжность.

Передачи имеют широкое распространение в машиностроении по следующим причинам:

1) энергию целесообразно передавать при больших частотах вращения;

2) требуемые скорости движения рабочих органов машин, как правило, не совпадают с оптимальными скоростями двигателя; обычно ниже, а создание тихоходных двигателей вызывает увеличение габаритов и стоимости;

3) скорость исполнительного органа в процессе работы машины-орудия необходимо изменять (например, у автомобиля, грузоподъемного крана, токарного станка), а скорость машины-двигателя чаще постоянна (например, у электродвигателей);

4) нередко от одного двигателя необходимо приводить в движение несколько механизмов с различными скоростями;

5) в отдельные периоды работы исполнительному органу машины требуется передать вращающие моменты, превышающие моменты на валу машины-двигателя, а это возможно выполнить за счет уменьшения угловой скорости вала машины-орудия;

6) двигатели обычно выполняют для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное движение с определенным законом;

7) двигатели не всегда могут быть непосредственно соединены с исполнительными механизмами из-за габаритов машины, условий техники безопасности и удобства обслуживания;

8) распределять работу двигателя между несколькими исполнительными органами машины.

Как правило, угловые скорости валов большинства используемых в настоящее время в технике двигателей (поршневых двигателей внутреннего сгорания, газотурбинных, электрических, гидравлических и пневматических двигателей) значительно превышают угловые скорости валов исполнительных или рабочих органов машин, порой на 2-3 порядка. Поэтому доставка (передача) энергии двигателя с помощью передачи любого типа, в том числе и механической, происходит, как правило, совместно с одновременным преобразованием моментов и угловых скоростей (в сторону повышения первых и понижения последних).

При этом необходимо отметить, что конструктивное обеспечение функции транспортного характера – чисто передачи энергии иной раз вступает в логическое противоречие с направлением задачи конечного преобразования силовых и скоростных параметров этой энергии. Например, в трансмиссиях многих транспортных машин (особенно высокой проходимости) входной редуктор сначала повышает частоту вращения, понижение ее до требуемых пределов производят бортовые или колесные редукторы.

Этот прием позволяет снизить габаритно-весовые показатели промежуточных элементов трансмиссии (коробок перемены передач, карданных валов) – размеры валов и шестерен пропорциональны величине передаваемого крутящего момента в степени 1/3.

Аналогичный принцип используется при передаче электроэнергии – повышение напряжения перед ЛЭП позволяет значительно снизить тепловые потери, определяемые в основном силой тока в проводах, а заодно уменьшить сечение этих проводов.

Иногда передача механической энергии двигателя сопровождается также преобразованием вида движения (например, поступательного движения во вращательное или наоборот) или законов движения (например, равномерного движения в неравномерное).

Широко известными образцами таких передач являются кривошипно-шатунный механизм и кулачковый привод механизма газораспределения.

Классификация механических передач

Механические передачи, применяемые в машиностроении, классифицируют (рис.1 и 2):

по энергетической характеристике механические передачи делятся на:

- кинематические (передаваемая мощность Р

- силовые (передаваемая мощность Р ≥0,1 кВт).

по принципу передачи движения:

- передачи трением (примеры: фрикционная — рис.1, а и ременная — рис.2, а) - действующие за счет сил трения, создаваемых между элементами передач;

Фрикционные передачи подразделяют на:

- фрикционные передачи с жесткими звеньями (с различного рода катками, дисками);

- фрикционные передачи с гибким звеном (ременные, канатные).

- зацеплением (примеры: зубчатые — рис.1, б, червячные — рис.1, в; цепные — рис.2, б; передачи винт-гайка — рис.1, г, д) - работающие в результате возникновения давления между зубьями, кулачками или другими специальными выступами на деталях.

Передачи зацеплением делятся на:

- передачи зацеплением с непосредственным контактом жестких звеньев (цилиндрические, конические, червячные);

- волновые передачи зацеплением;

- передачи зацеплением с гибким звеном (зубчато-ременные, цепные).

Как фрикционные, так и зубчатые передачи могут быть выполнены с непосредственным контактом ведущего и ведомого звеньев или посредством гибкой связи – ремня, цепи.

Типовые детали, передающие вращательные движения

Типовые детали, передающие вращательные движения

Наиболее характерными типовыми деталями, передающими вращательные движения в промышленном оборудовании, являются валы, оси, подшипники, муфты и др.

Вал представляет собой деталь машины, вращающуюся в подшипниках и служащую для передачи крутящего момента. По конструкции валы делятся на прямые, коленчатые, шлицевые, вал-шестерни и др. Особую группу составляют гибкие валы. Валы могут быть гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью посадок отдельных сечений, а также условиями изготовления и удобства сборки Длинные валы могут состоять из отдельных частей, соединенных муфтами.

Валы служат опорой для вращающихся деталей. При работе валы испытывают изгиб и кручение, а в отдельных случаях дополнительно растяжение и сжатие.

По типу сечения валы и оси выполняют сплошными и полыми. Полое сечение применяется для уменьшения массы или для размещения внутри других деталей.

Валы широко применяются в механизмах и сборочных единицах машин. Вращающиеся части приводов машин — зубчатые колеса, диски, муфты, шкивы и т. п. в большинстве случаев устанавливаются на валах и осях, которые могут иметь различное расположение — горизонтальное, вертикальное, наклонное. Разница между валом и осью состоит в том, что вал вращается и передает усилие через закрепленные на нем детали другим деталям, которые с ними сопрягаются, тогда как ось, вращаясь или оставаясь неподвижной, только поддерживает сидящие на ней детали.

Для передачи усилий валы соединяют с зубчатыми колесами, а также со шкивами посредством специальных деталей — шпонок, устанавливаемых частью на валу, частью в сопрягаемой детали, или при помощи шлицевых соединений. Сечение шпонок и шпоночных пазов в соединяемых деталях подбирается в зависимости от диаметра вала и характера сопряжения.

Цапфами называют участки вала или оси, лежащие в опорах качения или скольжения. Цапфы в зависимости от их положения на валу делятся на шипы, шейки и пяты. Шип расположен на конце вала и воспринимает радиальную нагрузку. Шейка расположена в средней части вала, также воспринимает радиальную нагрузку и одновременно подвержена действию крутящего момента. Пята — торцовая часть вала или оси и воспринимает только осевые нагрузки.

Валы и оси — ответственные датели машин. Опорные части валов очень тщательно обрабатываются для лучшего их сопряжения с соединяемыми деталями.

Конструкция валов определяется способом крепления на них деталей, типом и размерами подшипников, которые для них будут служить опорой, технологическими условиями обработки и сборки.

Во многих станках применяются шлицевые валы — с неглубокими продольными канавками на поверхности. Канавки чередуются с выступами — шлицами, которые могут быть прямоугольного, треугольного или фасонного профиля. Точно такие же шлицы делают в ступице, сопрягающейся с валом детали, которую можно перемещать по валу.

Шлицевые соединения сложнее по устройству и изготовлению, чем шпоночные, зато они обеспечивают точное расположение детали на валу и позволяют передавать очень большие вращающие усилия при меньшем поперечном сечении вала, чем при соединении на шпонке, кроме того, они долговечны и износостойки.

Подшипниками называют опоры валов и осей, предназначенные для восприятия радиальных и осевых нагрузок. Радиальной нагрузкой называется усилие, действующее перпендикулярно оси вала. Осевой нагрузкой называется усилие, действующее вдоль оси вала.

В зависимости от характера относительного перемещения деталей различают трение двух видов: трение скольжения и трение качения.

При трении скольжения поверхность, линия или точка касания одной детали, перемещающейся по другой, остается все время неизменной. Это наблюдается, например, при перемещении поршня в цилиндре, движение каретки суппорта токарного станка по направляющим станины, при вычерчивании круга на плоскости острием циркуля и т. д.

При трении качения детали перекатываются одна по другой без скольжения и поверхности их касаются друг друга только по линии или в одной точке, причем по мере перекатывания деталей линия или точка касания все время сменяется новой, что наблюдается, например, при качении катков по рельсам, перекатывании (без скольжения) зубьев колес в зубчатой передаче и т. д.

При одинаковой конструкции парно сочлененных деталей и равной нагрузке на них сопротивление трения качения значительно меньше сопротивления трения скольжения и износ деталей, вызываемый работой силы трения качения, также меньше.

Наиболее характерно проявление работы сил трения в подшипниках, неподвижных опорах, в которых вращаются шипы (цапфы) валов. По виду возникающего в них трения подшипники разделяются на подшипники скольжения и подшипники качения

Подшипники скольжения. Эти детали называются так потому, что между вращающейся шейкой вала и неподвижной опорной внутренней поверхностью подшипников возникает трение скольжения. Первоначальный зазор между шейкой вала и посадочной поверхностью подшипника увеличивается по мере их износа. Скорость увеличения зазора зависит от конструкции подшипника.

В промышленном оборудовании применяются подшипники скольжения разных конструкций.

Они изготовляются главным образом из антифрикционных материалов, которые обеспечивают;

— достаточную прочность и твердость как при нормальных температурах, так и при температурах наибольшего нагрева в процессе работы;

— наименьшее трение, нагревание и износ; легкую пришабриваемость и быструю прирабатываемость: некоторую микропористость для сохранения смазки в период остановки вала (шпинделя);

— легкость удаления маслом продуктов износа. В станкостроении подшипники в основном изготовляются из антифрикционных цветных сплавов двух типов: бронз оловянных и алюминиевых, а также баббитов.

Подшипники скольжения можно разделить на две основные группы: неразъемные и разъемные.

Неразъемные подшипники могут быть нерегулируемыми и регулируемыми. К первым обычно относятся втулки и посадочные места под валы в различных корпусах, а также в станинах. Здесь нельзя регулировать величину зазора между шейкой вала и поверхностью, на которую она опирается. В регулируемых подшипниках зазор можно поддерживать постоянным, несмотря на износ подшипника и шейки вала.

Разъемные подшипники обычно состоят из двух половинок (полувтулок) или нескольких сегментов.

Для подшипников скольжения характерны следующие недостатки: большие потери передаваемой мощности вследствие трения; неизбежность развития начального зазора между вкладышем и посадочным местом, специально образуемого для создания масляного слоя в пределах этого зазора;

значительная трудоемкость изготовления подшипников, расход цветных металлов и др.

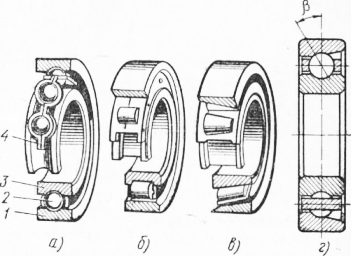

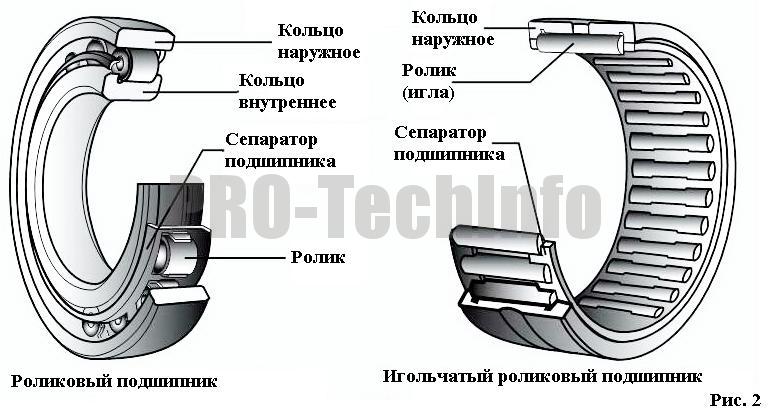

Подшипники качения широко применяют во всех отраслях машиностроения. Они представляют собой готовые сборочные единицы, основным элементом которых являются тела качения — шарики или ролики, установленные между кольцами и удерживаемые друг от друга на определенном расстоянии посредством сепаратора. В процессе работы шарики (или ролики) катятся по беговым дорожкам колец, одно из которых, как правило, размещают в механизме неподвижно. При трении качения потери передаваемой мощности значительно меньше, чем при трении скольжения.

Рис. 1. Подшипники качения:

а — радиальный шариковый однорядный, б — радиальный роликовый, в — роликовый конический, г — радиально-упорный шариковый

Постоянные соединения валов получают при помощи жестких и упругих муфт. Жесткими втулочными муфтами соединяют соосно расположенные валы при помощи втулки и штифтов или шпонок. Эти муфты компактны, дешевы, мало изнашиваются. Их, как правило, не ремонтируют, а после износа заменяют новыми.

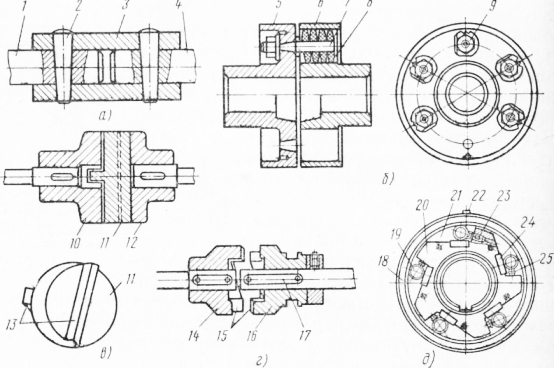

Рис. 2. Муфты:

а — жесткая втулочная, б — упругая пальцевая, в — крестовая, г — раздвижная кулачковая, д — обгонная

Упругие муфты допускают некоторое отклонение соединяемых валов от соосности, смягчают толчки и удары.

Одна из простейших упругих муфт показана на рис. 2, б. Она состоит из полумуфт, причем в одной полумуфте закреплено четыре или шесть пальцев с насаженными на них кольцами — резиновыми, кожаными или из прорезиненной ткани. Кольца входят в отверстия второй полумуфты, и так как они обладают упругостью, то позволяют осям полумуфт несколько сместиться или перекоситься при работе. Пальцы крепят гайками.

Для постоянного соединения валов в современных машинах широко применяются кулачково-дисковые (крестовые) самоцентрирующие муфты, являющиеся разновидностью упругих муфт. Такая муфта состоит из двух полумуфт, имеющих по одному прямоугольному пазу на торце, и промежуточной детали. Эта деталь может быть в виде диска или кольца, на торцах которого взаимно перпендикулярно расположены два выступа. Своими выступами промежуточная деталь входит в пазы фланцев.

Крестовыми муфтами можно соединить два вала при отклонении от соосности до 0,04 диаметра вала и угловым отклонением не более 0°30’. Детали этих муфт изготовляют из цементируемых сталей с последующей закалкой. Промежуточную деталь для малонагруженных муФт изготовляют из текстолита или древеснослоистых пластиков.

Сцепная кулачковая муфта представлена на рис. 2, г. Ее полумуфта закрепляется на валу неподвижно, полумуфту соединяют с другим валом посредством шпонки Для передачи движения от одного вала к другому нужно передвинуть полумуфту в осевом направлении (при этом шпоночный паз будет скользить по ее шпонке) и ввести в зацепление кулачки. Муфты этого типа обеспечивают надежное соединение валов.

Кулачковые муфты имеют малые габариты, просты по конструкции, изготовление их обходится недорого. Недостаток этих муфг в том, что их включение на быстром ходу без определенных мер предосторожности сопровождается ударом, который может быть причиной аварии.

Обгонные муфты широко используются в механизмах для передачи движения в одном направлении,они автоматически замыкаются при одном направлении вращения и размыкаются — при противоположном.

На рис. 2, д показана фрикционная обгонная муфта с роликами. Она состоит из обоймы с гладкой цилиндрической внутренней поверхностью, роликов и звездочки Между обоймой и звездочкой образованы суживающиеся в одном направлении полости. Ролики выталкиваются толкателями с пружинками в суживающиеся части полостей. При вращении звездочки по часовой стрелке под действием сил трения ролики заклиниваются и увлекают за собой обойму, закрепленную в механизме, например посредством шпонки. При вращении в обратном направлении, обойма обгоняет звездочку, выкатывает ролики в широкие части полостей и муфта размыкается.

Детали обгонных муфт имеют высокую поверхностную твердость До HRC 50—60. Ролики изготовляют из стали ШХ15; звездочки, вклады шн 24 и обоймы — из стали 20Х или 40Х.

Такие муфгы изготовляют для диаметров валов -н 90 мм и для передачи моментов от 2,5 до 770 Н-м.

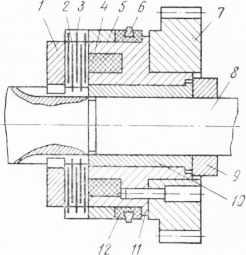

Многодисковые фрикционные муфгы образуют из двух или нескольких дисков, плотно прижатых друг к другу торцовыми поверхностями. При этом диаметры и количество дисков подбирают в зависимости от передаваемой мощности. Чем больше площадь контакта между дисками, тем больше передаваемая мощность. Представление 0 такой муфте дает, например, многодисковая фрикционная электромагнитная муфта, работающая за счет сил трения, возникающих под действием магнитного притяжения между деталями, связанными соответственно с ведущей и ведомыми частями. Привод этой муфты осуществляется через зубчатое колесо, насаженное на корпус. В последнем помещена электромагнитная катушка, один конец провода которой выведен на корпус, т. е. заземлен, а другой присоединен к контактному кольцу, изолированному от корпуса кольцом. Корпус вместе с запрессованной вгулкой свободно вращается на ведомом валике и удерживается от осевого перемещения кольцом, закрепленным стопорным винтом.

Рис. 3. Схема многодисковой электромагнитной муфты

Якорь и диск соединены с валиком при помощи шлицевого соединения и свободно перемещаются вдоль оси. Диски имеют наружные выступы, которые свободно перемещаются по пазам обоймы закрепленной на корпусе.

Включают муфту подачей постоянного тока в обмотку катушки через контактное кольцо. При этом под действием возникшего магнитного поля диски и зажимаются между якорем и корпусом и движение передается валику и всему механизму.

Деталь – часть машины, которую изготовляют без сборочных операций.

Детали могут быть:

- простыми (винт, шпонка)

- сложными (коленчатый вал, станина станка).

Несколько деталей, собранных в одно целое, образуют сборочную единицу или узел.

Среди множества разнообразных деталей и узлов можно выделить такие, которые применяют в разных машинах:

- крепежные винты,

- зубчатые колеса,

- валы,

- подшипники качения,

- муфты.

Эти детали (узлы) называют деталями (узлами) общемашиностроительного применения.

Другие детали – поршни, гребные винты, лопатки турбин и др. – применяют только в одном или нескольких типах машин.

Детали и узлы общемашиностроительного применения изготовляют ежегодно в больших количествах (в одном легковом автомобиле более пяти тысяч типодеталей, более тридцати подшипников), поэтому знание основных методов расчета, правил и норм проектирования, подтвержденных статистикой эксплуатации, очень важно для конструкторской подготовки.

В любом механизме, приборе и машине часть деталей в процессе работы должна перемещаться относительно друг друга. Характер движения, степень подвижности соединения и его точность зависят от вида и назначения соединения.

Вращательное движение деталей машин является самым распространенным, так как:

- его легко сделать непрерывным;

- при нем легче достигается равномерность хода;

- его легче всего осуществить;

- потери на трение при нем меньше, чем при других видах движения;

- его можно выполнить в виде весьма компактной конструкции.

Детали вращательного движения подразделяются на:

- детали для поддержания и соединения вращающихся частей машин (сюда относятся: цапфы, оси, валы, подшипники, муфты, пяты и пр.);

- собственно передачи: фрикционные, зубчатые, червячные, ременные, цепные, канатные (эти сейчас почти не применяются).

Оси служат для поддержания вращающихся на них или вместе с ними различных деталей машин (например, передняя ось велосипеда и ось железнодорожного вагона).

Валы не только поддерживают детали, вращающиеся вместе с ними, но и передают движение при помощи этих деталей другим деталям. Например: вал привода коробки скоростей токарного станка, несущий на себе шестерни, передает с их помощью вращение мотора шпинделю. Валы, как и оси, могут быть сплошными или полыми.

Та часть вала, которая опирается на опору, когда нагрузка направлена перпендикулярно его оси, называется цапфой, а та часть вала, которой он опирается на опору, когда нагрузка направлена вдоль его оси, называется пятой.

Опоры валов и осей, в которых помещаются цапфы, называются подшипниками, а те, в которых располагаются пяты, называются подпятниками.

Детали, при помощи которых соединяют концы разных валов, называются муфтами.

Цапфы.

Если цапфа расположена на конце вала, ее называют концевой, если посредине— называют шейкой. Цилиндрическая поверхность цапфы и ее торцовая, прилегающая к опоре поверхность должны быть очень тщательно отшлифованы. Переход от поверхности вала к поверхности цапфы должен быть плавным, тщательно закругленным. Прямой или острый угол в месте перехода значительно ослабит прочность вала.

Пяты — это те части вала, которыми он опирается на подпятники.

- плоские,

- кольцевые,

- шаровые,

- вставные,

- гребенчатые (для очень больших усилий).

В кольцевой пяте выточку можно использовать для подвода масла. Шаровая пята применяется в тех случаях, когда она должна допускать отклонение вала на некоторый угол. Вставная пята при повреждении ее рабочей поверхности может быть заменена новой без замены всего вала.

Подпятники.

Подпятники служат опорами для валов, препятствуя их смещению от усилий, действующих вдоль оси. Поверхность подпятника скольжения должна соответствовать форме поверхности пяты.

В тех случаях, когда осевое давление невелико, например вдоль оси шпинделя токарного станка по дереву, вместо подпятников можно надевать на вал установочные буртики или кольца. Установочный буртик надевают в горячем состоянии, а установочные стопорные кольца являются съемными. Кольцо устанавливают на валу в нужном месте во время предварительной сборки и сверлят установленные в нем перпендикулярно оси кольца так, чтобы сверло прошло насквозь через кольцо и на несколько миллиметров вошло в тело вала. Оси отверстий должны быть расположены под углом в 90—135° друг к другу. После сверления кольцо снимают, в отверстиях нарезают резьбу, очень аккуратно зачищают заусенцы и прилегающую сторону кольца. Затем производят окончательную сборку, закрепляя кольцо стопорными винтами. Удерживающий конец винта должен иметь ту же форму, что и отверстие под него в теле вала. Головки винтов обязательно должны быть для безопасности утоплены в теле кольца.

Муфты.

Муфты являются соединительными устройствами для валов, концы которых подходят друг к другу вплотную или на очень близкое расстояние. Обычно валы расположены на одной оси или под углом, а их концы выполнены так, чтобы они могли передавать вращение от одного вала к другому.

Муфты применяются для составления длинных валов, для включения одной из частей вала, для соединения валов с частями приводных механизмов — шкивами ременной передачи, зубчатыми колесами и прочее. По условиям работы муфты разделяют на неразъемные и разъемные. При помощи первых сцепление и расцепление валов может быть произведено только при остановке движения (вращения) и разборке самих муфт. При помощи разъемных муфт сцепление и расцепление валов производится без разборки муфт, на ходу передачи. Такой, например, является фрикционная муфта включения коробки скоростей токарного станка.

Подшипники.

Подшипники поддерживают валы при радиальной нагрузке, то есть когда нагрузка направлена перпендикулярно оси вращения. Примером являются подшипники, в которых вращается шпиндель токарного станка. Они воспринимают вес самого шпинделя, насаженных на него деталей, вес патрона и других приспособлений.

Подшипники и подпятники в зависимости от возникающего в них рода трения разделяются на:

- подшипники и подпятники скольжения и

- подшипники и подпятники качения.

В первых цапфы осей и валов помещаются в неподвижных вкладышах и при своем вращении скользят относительно их. Во вторых цапфы и пяты осей и валов опираются на специальные тела вращения — шарики или ролики и при своем вращении катятся по ним.

У подшипников и подпятников скольжения корпус обычно изготовляют из чугуна, он бывает целым или разъемным. Его верхняя часть называется крышкой, нижняя — подушкой. В корпус вставляют вкладыши из антифрикционных материалов или из пластмасс. Вкладыши необходимо закреплять, чтобы они не имели осевого перемещения и не вращались.

Смазку вкладыша производят мазями, например, тавотом (если в цапфе большое давление, сильный нагрев и работа идет с перерывами), и маслами (во всех остальных случаях). Для смазки в стенке вкладыша делают отверстие, перпендикулярное его оси, а от него вдоль отверстия вкладыша прорубают спиральные канавки, не доводя их до торцов (боковых поверхностей) вкладыша, чтобы масло не вытекало. Для смазки мазями в теле подшипника (подпятника) сверлят отверстие, в котором нарезают резьбу и ввертывают масленку. В масленку набивают мазь, которую выдавливают к смазываемым поверхностям периодически: масленкой Штауфера с крышкой на резьбе или непрерывно — из тавотницы с пружинной крышкой.

Смазку вкладыша маслом можно производить и по-другому:

- при помощи масляной ванны (как смазывают шестерни в коробке скоростей токарного станка),

- при помощи фитиля (благодаря его капиллярности),

- через капельницу,

- периодической смазкой из обычной масленки.

Подшипники качения являются одним из наиболее массовых видов изделий, изготовляемых и применяемых в машиностроении. В подшипниках качения вращаются шпинели станков, валы электромоторов, валы авиационных и автомобильных двигателей, на них катятся велосипеды и автомобили и т. д.

Подшипники качения не рассчитывают, а подбирают по ГОСТу в зависимости от:

- величины и направления нагрузки (радиальная, осевая или комбинированная);

- характера нагрузки (постоянная, переменная, ударная);

- числа оборотов вращающегося кольца подшипника;

- условий работы подшипника (легкость сборки, перекосы вала и т. д.);

- необходимой долговечности.

Все подшипники качения подразделяются на шариковые и роликовые. Те и другие в основном делятся на:

- радиальные (опорные), предназначенные для восприятия радиальных усилий;

- упорные (подпятники) — для восприятия осевых усилий и

- радиально-упорные, предназначенные для одновременного восприятия радиальных и осевых усилий.

Все подшипники качения — неразъемные. Их устанавливают на концах вала. Роликовые подшипники применяют для очень больших нагрузок.

Шариковые подшипники бывают одно — и двухрядные. Вторые допускают небольшое отклонение оси вала от оси вращения.

В качестве смазки для подшипников качения, вращающихся с небольшим числом оборотов (например, в металлорежущих и деревообрабатывающих станках и электромоторах), служат тавот и другие густые смазки. На производстве такую смазку меняют примерно через 3000 часов работы.

При скоростях в несколько тысяч оборотов в минуту подшипники сильно нагреваются и их подвергают принудительному охлаждению жидким маслом, подаваемым насосом.

Читайте также: