Деформация сдвига это кратко

Обновлено: 05.07.2024

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 17 июля 2014; проверки требуют 2 правки.

У этого термина существуют и другие значения, см. Сдвиг.

Сдвиг — в сопротивлении материалов — вид продольной деформации бруса, возникающий в том случае, если сила прикладывается касательно его поверхности (при этом нижняя часть бруска закреплена неподвижно) — одна боковая грань смещается относительно другой (противоположной) грани.

Относительная деформация сдвига определяется по формуле:

где Δx — абсолютный сдвиг параллельных слоёв тела относительно друг друга; l — расстояние между слоями (для малых углов )

Определение и общие сведения и деформации сдвига

При деформации разные части тела перемещаются не одинаково.

Рассмотрим параллелепипед из резины, закрепим его нижнее основание на горизонтальной поверхности. К верхней грани бруска приложим силу, параллельную верхней грани. При этом слои бруска сдвинутся, оставаясь параллельными, вертикальные грани параллелепипеда будут оставаться плоскими, отклонятся от вертикали на некоторый угол . Деформацию при которой происходит смещение слоев друг относительно друга, называют деформацией сдвига. При деформации сдвига объем твердого тела не изменяется. Схематически деформация сдвига изображена на рис.1

При небольших деформациях сдвига угол () сдвига пропорционален приложенной деформирующей силе. При больших деформациях сдвига может произойти разрушение тела, которое называют срезом.

Деформацию сдвига испытывают все балки в месте опоры, болты, соединяющие детали. Срез при деформации сдвига можно наблюдать при работе ножниц, пилы и т.д.

Величину называют абсолютным сдвигом. Отношение к расстоянию между противоположными гранями называется относительным сдвигом. Если деформация мала, то относительный сдвиг равен углу сдвига. Угол сдвига выражают в радианах. Относительную деформацию при сдвиге можно определить как:

где h — расстояние между слоями. Для малых углов сдвига можно считать, что:

Библиографическое описание:

Оценить качественные показатели получаемого модифицированного первичного или вторичного термопластичного материала (прочность при разрыве, относительное удлинение при разрыве) можно, используя суммарную сдвиговую деформацию, возникающую в рабочих органах смесителя. Она зависит от различных конструктивных (геометрические размеры рабочих органов смесителя и его габаритов) и технологических (частота вращения роторов смесителя, фрикция, температура внутри смесительной камеры) параметров процесса смешения и диспергирования .

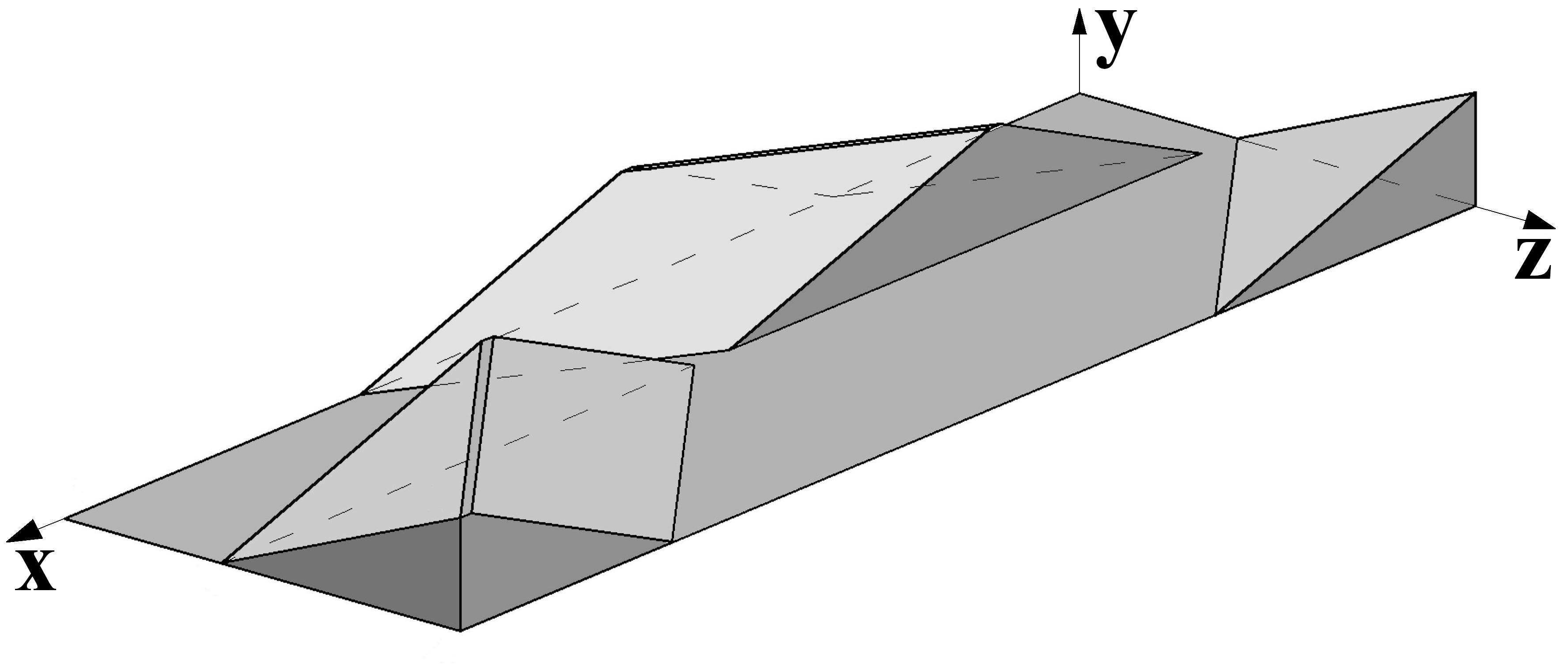

Нами предложены два метода расчёта суммарной деформации сдвига. В первом методе смесительное воздействие может быть рассчитано на основании гидродинамической модели движения материала в сходящемся потоке . Примем допущения, являющиеся традиционными при решении подобных задач: процесс изотермический, ламинарный и установившийся, перерабатываемый материал несжимаем и изотропен, выполняется условие прилипания материала к поверхности роторов и стенкам камеры; осевое перемещение материала в камере смесителя не учитывается. В данном методе делается развёртка ротора относительно оси вращения (рис. 1) и пространство между поверхностью ротора и стенкой камеры разбивается на три зоны различной геометрии (рис. 2). В результате решения задачи были получены следующие зависимости для нахождения суммарной деформации сдвига.

Рис. 1 Развёртка двухлопастного ротора

Рис. 2 Развёртка лопасти ротора – 2 вида (1, 2, 3 – зоны деформирования материала)

Зона 1: При деформации полимера вдоль оси x получим:

где , , lzв – длина лопасти, αz – угол наклона винтовой линии,

В случае движения стенки камеры вдоль оси z:

Результирующая суммарная деформация сдвига в зоне 1 находится по формуле:

Разделив выражение (3) на объём данной зоны получим окончательную формулу для нахождения суммарной деформации сдвига в данной зоне:

Зона 2: В данном случае будет решаться только первая задача из предыдущих двух, т.к. материал в этой зоне не испытывает продольного воздействия, а подвергается деформации только в направлении вращения. Деформация сдвига в направлении вращения ротора выразится в форме уравнения:

Разделив выражение (5) на объём второй зоны получим окончательную формулу для нахождения суммарной деформации сдвига в данной зоне:

Зона 3: Суммарная величина смесительного воздействия, которому подвергается материал в данной зоне за время t, определяется следующим образом :

Величина суммарной деформации сдвига на всей лопасти будет равна алгебраической сумме величин суммарных деформаций сдвига в трёх рассмотренных зонах:

где γ1, γ2, γ3 – величины суммарных деформаций сдвига в зонах лопасти 1, 2 и 3, соответственно.

Для второй лопасти ротора вычисления будут идентичными, изменится только длина лопасти lzв угол наклона винтовой линииαz, в связи с чем изменится скорость движения по оси z и объёмы соответствующих зон V’1 и V’2, а, следовательно, и значения деформаций сдвига в первой и второй зоне – γ1’ и γ2’. Величина суммарной деформации сдвига на всей лопасти будет равна:

где γ1’, γ2’, γ3 – величины суммарных деформаций сдвига в зонах лопасти 1, 2 и 3, соответственно.

Чтобы найти деформацию, приходящуюся на всю длину рабочей части ротора, необходимо учитывать относительный расход материала, приходящийся на каждую лопасть. Для этого введём коэффициенты: и , где lzв – длина первой лопасти, l’zв – длина второй лопасти, lro – длина ротора. В результате получим:

Таким образом, на втором роторе величина суммарной деформации сдвига будет находиться таким же способом, как и на первом, изменится только величина скорости: U2 = f·U, где f – фрикция. Формула для нахождения величины суммарной деформации сдвига на втором роторе:

В итоге, для нахождения величины суммарной деформации сдвига действующей на материал во время процесса смешения и диспергирования во всём объёме смесительной камеры необходимо суммировать величины полученных деформаций сдвига на каждом роторе, используя при этом коэффициент, учитывающий объёмный расход, приходящийся на каждый ротор, и перекрытие зон деформации:

где q – коэффициент, учитывающий объёмный расход, приходящийся на каждый ротор, и перекрытие зон деформации.

Во втором методе за основу взята модель определения мощности привода смесителя через среднюю скорость сдвига, возникающую в материале между кромкой лопасти и стенкой камеры .

Была получена следующая зависимость для нахождения суммарной деформации сдвига:

где V – объём перерабатываемой смеси, см3; n – индекс течения, nср – средняя частота вращения заднего и переднего ротора, об/мин; l1 и l2 – длина длинного и короткого гребней ротора, см; Dгр – диаметр гребня ротора по кромке, см; F – коэффициент; h0 – зазор между кромкой гребня ротора и камерой, см; δ – ширина кромки, см.

где i– число элементов, на которые разбивается деформируемый объём или ширина зоны деформации материала, в зазоре между ротором и камерой; Dк – внутренний диаметр камеры смесителя, см; hi – зазор между гребнем ротора и камерой для i-ого элемента, см; fi– площадь сечения i-ого элемента, см2.

1 метод 2 метод

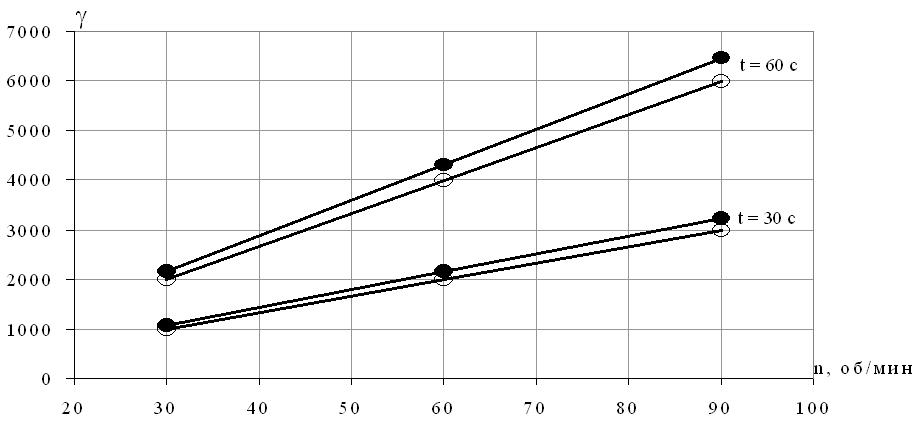

Рис. 3 Зависимость суммарной деформации сдвига от времени процесса смешения

На оба метода разработаны программы расчёта на ЭВМ . По результатам работы программ построены графические зависимости и проведён сравнительный анализ. Оба метода показали сходимость при изменении соответствующих параметров. Выявлено, что расхождение между методами составляет 3,3 % (рис. 3, рис. 4), и изменение в методах какого-либо одного параметра при прочих неизменных не влияет на это расхождение, за исключением величины минимального зазора h0.

1 метод 2 метод

Рис. 4 Зависимость суммарной деформации сдвига от частоты вращения рабочих органов смесителя

Установлено, что при прочих равных параметрах (nср = 75 об/мин; Dк = 4,78 см; l1 = 4,5 см; l2 = 2,6 см; l = 6,5; V = 100см3; n = 0,3) (рис. 5) на расхождение в моделях оказывает значительное влияние величина минимального зазора между стенкой камеры и кромкой ротора h0. Это расхождение становиться наиболее интенсивным в областях, где h0 Закон Гука при сдвиге

Для небольших напряжений угол сдвига прямо пропорционален величине касательного напряжения ():

где G – модуль сдвига или модуль упругости второго рода;

где — сила упругости, которая действует вдоль слоя тела; S – площадь рассматриваемого слоя. Или для величины абсолютного сдвига закон Гука можно записать как:

Модуль сдвига – постоянная величина, которая характеризует способность материала сопротивляться сдвигу. В международной системе единиц модуль сдвига измеряется в паскалях.

Кол-во блоков: 6 | Общее кол-во символов: 10031

Количество использованных доноров: 3

Информация по каждому донору:

Одним из распространённых форм деформации является сдвиг отдельных слоёв изделия в вертикальной или горизонтальной плоскости. Такое смещение называется – деформация сдвига. Изменение положения может вызывать постепенное или резкое изменение первоначальной формы конструкции или отдельной детали. Виды деформации характеризуют порядок произведенного смещения и определяют порядок расчёта основных характеристик. В технической механике и сопромате рассматривают два вида деформации со сдвигом: плавное (смятие) и резкое (разрыв или срез).

Определение и общие сведения о деформации сдвига

Основным признаком, характеризующим деформацию сдвига, является сохранение постоянства объёма. Не зависимо от того, в каком направлении действуют силовые факторы этот параметр остаётся неизменным.

Примеры проявления деформации сдвига можно обнаружить при проведении различного рода работ. К таким случаям относятся:

- при распиловке бруса;

- отрезание или рубка металла;

- в результате нарушения целостности крепления металлических или деревянных деталей, соединённых метизами;

- балки в местах крепления опор;

- места скрепления мостовых пролётов;

- крепёж на перемычках соединения железнодорожных рельс;

- разрезания листа бумаги ножницами.

При определённых условиях наблюдается чистый сдвиг. Он определяется как сдвиг, при котором на все четыре грани (например, прямоугольной детали) оказывают воздействие только напряжения, направленные по касательной к поверхности. В этом случае произойдёт плавный сдвиг всех слоёв детали от верхних к нижним слоям. Тогда внешняя сила изменяет форму детали, а объём сохраняется.

Для оценки величины сдвига и надёжности конструкции используют следующие параметры:

- величина, направление и точка приложения воздействующей силы;

- модуль сдвига;

- угол изменения внешних граней изделия;

- тангенциальное напряжение;

- модуль кручения (зависит от физико-механических характеристик материала);

Расчёт и практическое измерение этих параметров необходимы для оценки устойчивости и целостности конструкции. Формула, позволяющая вычислить допустимые изменения, учитывает все воздействия на конкретные слои детали и всю конструкции в целом.

Основными итоговыми параметрами считаются абсолютный и относительный сдвиг. Абсолютным он называется при равенстве углу возникшего отклонения от первоначального положения грани. Относительный равен частному от деления величины отклонения к расстоянию между гранями, расположенными на противоположных сторонах. Во время упругой деформации сдвига одни элементы подвергаются сжатию, другие расширению.

В случае воздействия деформации величина угла считается пропорциональной внешней силе. Увеличение степени воздействия может превратить деформацию сдвига в срез. Это приведёт к разрушению не только элементов крепления (болтов, шпилек, заклёпок), но и всей детали.

Для наглядности изменения формы детали при деформации сдвига динамика процесса обозначается с помощью величины угла смещения и векторов возникающих напряжений. Действующая сила направлена в сторону смещения слоёв рассматриваемой детали.

В современных условиях угол сдвига измеряется различными техническими приборами. Основным прибором для измерения параметров смещения является тензомер. Эти приборы работают на различных физических принципах:

- оптические (в том числе лазерные);

- акустические;

- рентгеновские; электрические;

- пневматические.

В этих приборах относительная деформация сдвига обрабатывается на современных вычислительных средствах с применением соответствующего программного обеспечения. Каждый метод обладает своими достоинствами и недостатками. Их применение зависит от поставленной задачи, технической и финансовой возможности.

Закон Гука

Основным соотношением, объединяющим физические параметры для описания протекающих процессов, является закона Гука для деформации сдвига. Этот закон позволят решить задачу нахождения угла отклонения грани объекта от исходного положения.

Небольшие напряжения вызывают углы отклонения, которые имеют небольшие величины. На итоговое значение влияют следующие параметры:

- сила упругости (её вектор направлен вдоль поверхности);

- модуль упругости второго рода;

- площадь поверхности.

Различные материалы обладают своим значением модуля упругости. Он является величиной постоянной и определяет способность материала оказывать сопротивление возникающему сдвигу.

Вычисляют касательное напряжение на гранях с помощью закона Гука. Он справедлив для малых углов и представляет произведение модуля сдвига на величину угла. Согласно теории упругости он позволяет установить связь с модулем Юнга и коэффициентом Пуассона.

Графически действие закона Гука представлено прямой линией. В качестве уравнения этой линии может использоваться уравнение прямой с угловым коэффициентом подробно описанном в аналитической геометрии. Она проходит начало координат, выбранной системы отсчёта.

Напряжение при сдвиге

Воздействие внешней силы на грань приводит к возникновению в изделии изменения формы. Все напряжения делятся на две категории: нормальные и касательные. Нормальными считаются внутренние напряжения, возникающие в различных слоях изделия, подверженного деформации.

Напряжения и деформации при сдвиге описываются с применением аналитических выражений и графических изображений. Общее состояние описывается пространственным (трёхкоординатным) напряжением. Если в конкретном случае можно выявить сечения, в которых оба вида напряжений равны нулю, можно перейти к более простым моделям описания этого процесса. Ими являются двухкоординатное (плоское) напряжённое состояние или линейное. Две последних модели являются частными случаями трёхкоординатного напряжённого состояния.

Касательные напряжения являются мерой скольжения одного поперечного слоя относительно другого. В изменениях на поверхности каждого слоя возникают только касательные напряжения. Для оценки полной картины деформации используют следующие теоретические положения:

- закон парности касательных напряжений;

- вычисление экстремальных нормальных напряжений;

- определение всех тангенциальных напряжений.

Оценка их всех при деформации смещения позволят оценить прочность конструкции.

Расчёты на прочность при сдвиге

Оценка прочностных характеристик изделий производится для определения наступления трёх моментов деформации:

- Смещение отдельных слоёв (появления угла деформации).

- Смятие элементов крепления.

- Сдвиг.

- Разрыв.

Расчёт на прочность необходим для определения условий наступления каждого из видов. На практике для более наглядной оценки характеристик прочности и стойкости к деформации решают существующие аналитические выражения и изображают эпюры отражающие направления воздействия различных видов напряжений.

Получение численных характеристик возможно благодаря применению разработанных методов решения систем дифференциальных уравнений. Уточнение аналитических выражений производится на основе принятых гипотез.

Расчёт допустимых напряжений производится на основании первой, третьей и четвёртой гипотезы прочности. Каждая из гипотез принимается для различных материалов, обладающих своими физико-механическими характеристиками.

Прочность находиться на каждом из этапов разработки конкретной детали. Сначала вычисляют величины допустимых напряжений и угол отклонения на предварительном (проверочном) этапе. Это позволяет определить их уровни, величины и направление приложенных сил. После этого приступают к проектированию. На этом этапе производится выбор материала детали и крепёжных элементов с учётом необходимой прочности каждого элемента конструкции. На конечном этапе ещё раз проверяют допустимые нормы нагрузки и способность готовой детали выдерживать допустимую и дополнительную нагрузку, то есть определяют запас прочности.

Наиболее показательными являются расчёты для чистого сдвига. В этом случае при расчёте рассматривают следующие аспекты решения задачи:

- Статический (составляется уравнение равновесия). В этом случае используется предположение о равномерности распределения касательных напряжений. Однако в некоторых случаях они распределяются не равномерно, что усложняет решение поставленной задачи. Он позволяет установить связь возникших напряжений с действующими внешними силами. Это производиться благодаря получению семейства решений дифференциальных уравнений равновесия для всего объёма детали.

- Геометрический (деформационный). Позволяет отобразить связь между отдельными небольшими участками исследуемой детали.

- Математический. Позволяет выбрать метод решения составленной системы уравнений. Провести математическое моделирование протекающих процессов.

- Физический. Устанавливает связь между физическими процессами при деформации с учётом физических свойств материала и возникшими напряжениями (механическими свойствами).

На математическом и физическом этапе рассмотрения поставленной задачи применяются следующие основные расчетные выражения и допущения:

- закон Гука для деформации смещения;

- гипотезы прочности (с учётом физических и механических свойств выбранного материала);

- выбор системы эквивалентных напряжений;

- упрощения при изображении эпюр, отображающих направления действующих сил и возникших напряжений;

- принятие основных положений для случая чистого сдвига.

Наиболее важный практический интерес представляют два случая – смятие и разрыв.

В первом случае происходит пластическая деформация детали, когда интенсивность возникших напряжений превышает предел текучести выбранного материала. Размеры такой деформации зависят от характера и интенсивности действия внешних сил, показателей прочности материала, изменения температурного режима.

При интенсивности воздействия, превышающем прочность материала, происходит разрыв. Оба эти процесса приводят к нарушению механических соединений деталей (например, метизов, заклёпок, втулок).

Разработанные методы расчёта прочности позволяют проектировать и изготавливать детали с заданием, превышающим этот предел. Это позволяет существенно повысить надёжность и долговечность всей конструкции. В настоящее время разработан стройный математический аппарат создания моделей допустимой деформации. Его реализуют с применением созданных программных средств, которые позволяют получить числовые характеристики прочности и построить графические изображения эпюр в формате 3D графики.

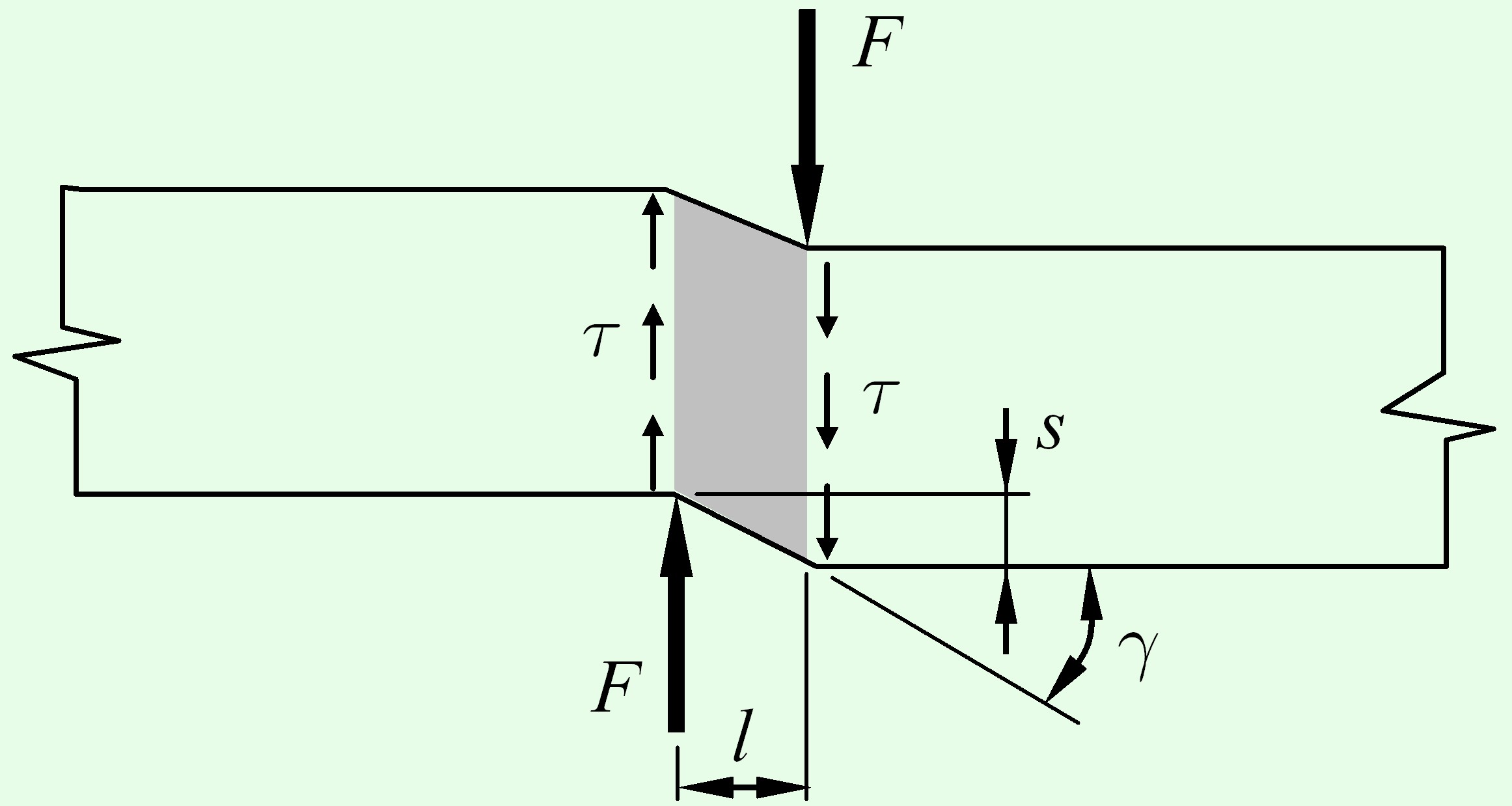

Сдвиг (срез) – вид деформации, при котором одна часть стержня смещается относительно другой (скользит). Сдвиг, как вид нагружения, встречается редко и имеет место в заклепочных и сварных соединениях. Деформация сдвига происходит в случае, если к стержню приложены две равные по модулю противоположно направленные силы P , перпендикулярные к его продольной оси. Расстояние между этими силами должно быть малым, чтобы можно было пренебречь моментом, создаваемым силами.

Рис. 16. Расчетная схема при сдвиге

Используя метод сечений (разрезая стержень между силами P), можно установить, что в поперечном сечении стержня возникает только одно внутреннее усилие – поперечная сила Q.

Такой вид нагружения, при котором в поперечных сечениях стержня действует только поперечная сила, называют чистым сдвигом.

Мера скольжения одного поперечного сечения относительно другого – касательные напряжения τ.

Принято, что касательные напряжения распределены по всей площади поперечного сечения равномерно. Если в поперечном сечении стержня площадью A возникает внутренняя поперечная сила Q = P, то касательные напряжения в любой точке этого сечения будут равны: T = Q/A = P/A.

Рис. 17. Чистый сдвиг

При чистом сдвиге возникает плоское напряженное состояние, тогда напряжения, действующие на площадке составляющей угол α с вертикальной исходной площадкой равны:

Касательные напряжения τ, приведенные на рис. 17, по абсолютной величине больше касательных напряжений по любым другим площадкам. Таким образом, они являются экстремальными, а площадки, по которым они действуют – площадками сдвига. Так как по этим площадкам не действуют нормальные напряжения, то их называют площадками чистого сдвига и они образуют с главными площадками углы, равные 45°.

При чистом сдвиге нормальные напряжения на любых двух взаимно перпендикулярных площадках равны друг другу по модулю и противоположны по направлению.

Касательные напряженияτ измеряются в таких же единицах, что и нормальные напряжения: мегапаскалях, килоньютонах на квадратные сантиметры, килограммах силы на квадратный сантиметр (МПа, кН/см2, кгс/см2) и т.п.

В результате сдвига одно поперечное сечение стержня смещается относительно другого на величину δ, называемую абсолютным сдвигом.

Рис. 18. Углы сдвига

Малый угол γ, на который изменится первоначально прямой угол, – относительный сдвиг, выражается в радианах. Угол сдвига γ пропорционален касательным напряжениям. Математическая зависимость между углом сдвига и касательным напряжением называется законом Гука при сдвиге:

Сдвиг – вид деформации стержня, при котором соседние поперечные сечения смещаются друг относительно друга в поперечном направлении.

Срезом, как правило, называют процесс разрушения стержня при смещении (когда одна часть стержня отделяется от другой в поперечном направлении).

Напряжения и деформации, закон Гука при сдвиге

При смещении возникает поперечная сила $Q$ – внутреннее усилие, которое определяется как сумма всех сил, действующих по одну сторону от рассматриваемого сечения в поперечном направлении. Таким образом, поперечная сила действует поперек оси стержня и параллельно поперечного сечения. Напряжение $\tau $, вызванные поперечной силой $Q$, также направлены параллельно (по касательной) к сечению. Такие напряжения называются касательными . Считается, что касательные напряжения при сдвиге распределяются по сечению равномерно, поэтому

Абсолютным сдвигом $s$ называется смещение сечения в поперечном направлении.

Относительный сдвиг – отношение абсолютного сдвига $s$ до длины рассматриваемой части стержня $l$.

Угол $\gamma $ называется углом смещения , или деформацией сдвига .

Поскольку величина абсолютного сдвига $s$ намного меньше величины $l$, то $tg\,\gamma \approx \gamma$.

Так, как и при растяжении-сжатии, при сдвиге существует линейная зависимость между напряжениями и относительными деформациями. Эта зависимость носит название закон Гука при сдвиге .

$$\tau = G \cdot \gamma $$,

где $G$ – модуль сдвига, или модуль упругости второго рода [Па, МПа].

Таким образом, модуль упругости $E$, модуль сдвига $G$ и коэффициент Пуассона $\nu $ в полной мере характеризуют деформативные свойства материалов.

Оказывается, между этими тремя характеристиками существует зависимость

она справедлива для любого материала, который имеет одинаковые свойства во всех направлениях (такие материалы называют и зотропными ).

Партнерская программа

Помощь: сопромат, строймеханика, прикладная механика Telegram bluewhite22 WhatsApp Instagram

Читайте также: