Зубчатые передачи техническая механика конспект

Обновлено: 05.07.2024

Home Машиностроение Механические передачи Зубчатые передачи

Зубчатые передачи

Зубчатой передачей называется механизм, служащий для передачи вращательного движения с одного вала на другой и изменения частоты вращения посредством зубчатых колес и реек.

Зубчатые передачи представляют собой наиболее распространенный вид передач в современном машиностроении. Они очень надежны в работе, обеспечивают постоянство передаточного числа, компактны, имеют высокий КПД, просты в эксплуатации, долговечны и могут передавать любую мощность (до 36 тыс. кВт).

К недостаткам зубчатых передач следует отнести: необходимость высокой точности изготовления и монтажа, шум при работе со значительными скоростями, невозможность бесступенчатого изменения передаточного числа.

В связи с разнообразием условий эксплуатации формы элементов зубчатых зацеплений и конструкции передач весьма разнообразны.

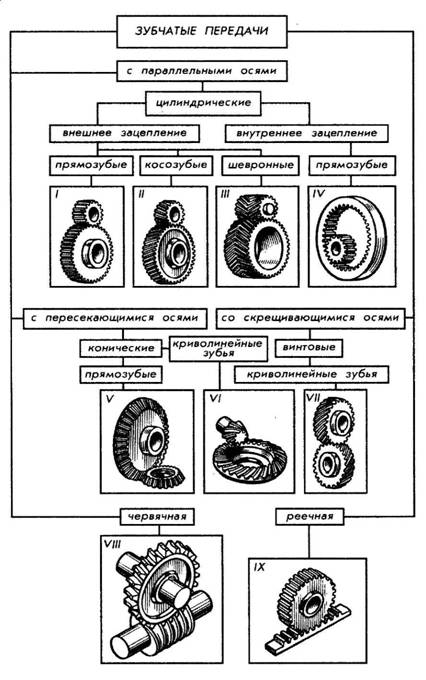

Зубчатые передачи классифицируются по признакам, приведенным ниже.

- По взаимному расположению осей колес: с параллельными осями (цилиндрическая передача — рис. 172, I—IV); с пересекающимися осями (коническая передача — рис. 172, V, VI); со скрещивающимися осями (винтовая передача — рис. 172, VII; червячная передача — рис. 172, VIII).

- В зависимости от относительного вращения колес и расположения зубьев различают передачи с внешним и внутренним зацеплением. В первом случае (рис. 172, I—III) вращение колес происходит в противоположных направлениях, во втором (рис. 172, IV) — в одном направлении. Реечная передача (рис. 172, IX) служит для преобразования вращательного движения в поступательное.

- По форме профиля различают зубья эвольвентные (рис. 172, I, II) и неэвольвентные, например цилиндрическая передача Новикова, зубья колес которой очерчены дугами окружности.

- В зависимости от расположения теоретической линии зуба различают колеса с прямыми зубьями (рис. 173, I), косыми (рис. 173, II), шевронными (рис. 173, III) и винтовыми (рис. 173, IV). В непрямозубых передачах возрастает плавность работы, уменьшается износ и шум. Благодаря этому непрямозубые передачи большей частью применяют в установках, требующих высоких окружных скоростей и передачи больших мощностей.

- По конструктивному оформлению различают закрытые передачи, размещенные в специальном непроницаемом корпусе и обеспеченные постоянной смазкой из масляной ванны, и открытые, работающие без смазки или периодически смазываемые консистентными смазками (рис. 174).

- По величине окружной скорости различают: тихоходные передачи (v равной до 3 м/с), среднескоростные (v равной от 3. 15 м/с) и быстроходные (v более 15 м/с).

Основы теории зацепления

Боковые грани зубьев, соприкасающиеся друг с другом во время вращения колес, имеют специальную криволинейную форму, называемую профилем зуба. Наиболее распространенным в машиностроении является эвольвентный профиль (рис. 175).

Придание профилям зубьев зубчатых зацеплений таких очертаний не является случайностью. Чтобы зубья двух колес, находящихся в зацеплении, могли плавно перекатываться один по другому, необходимо было выбрать такой профиль для зубьев, при котором не происходило бы перекосов и защемления головки одного зуба во впадине другого.

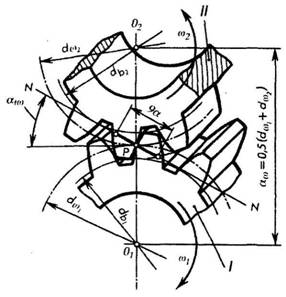

На рис. 176 изображена пара зубчатых колес, находящихся в зацеплении. Линия, соединяющая центры колес О1 и О2 называется линией центров или межосевым расстоянием — aw.

Точка Р касания начальных окружностей dW1 и dW2 — полюс — всегда лежит на линии центров. Начальными называются окружности, касающиеся друг друга в полюсе зацепления, имеющие общие с зубчатыми колесами центры и перекатывающиеся одна по другой без скольжения.

Если проследить за движением пары зубьев двух колес с момента, когда они впервые коснутся друг друга до момента, когда они выйдут из зацепления, то окажется, что все точки касания их в процессе движения будут лежать на одной прямой NN. Прямая NN, проходящая через полюс зацепление Р и касательная к основным* окружностям db1, db2, двух сопряженных колес, называется линией зацепления. Отрезок ga линии зацепления, отсекаемый окружностями выступов сопряженных колес, — активная часть линии зацепления, определяющая начало и конец зацепления пары сопряженных зубьев.

Линия зацепления представляет собой линию давления сопряженных профилей зубьев в процессе эксплуатации зубчатой передачи.

Угол ?w между линией зацепления и перпендикуляром к линии центров O1О2 называется углом зацепления. В основу профилирования эвольвентных зубьев и инструмента для их нарезания положен стандартный по ГОСТ 13755-81 исходный контур так называемой рейки, равный 20°.

Во время работы цилиндрической прямозубой передачи сила давления Рn ведущей шестерни O1 в начале зацепления передается ножкой зуба на сопряженную боковую поверхность (контактную линию) головки ведомого колеса О2. Чем больше пара зубьев одновременно находится в зацеплении, тем более плавно работает передача, тем меньшую нагрузку воспринимает на себя каждый зуб.

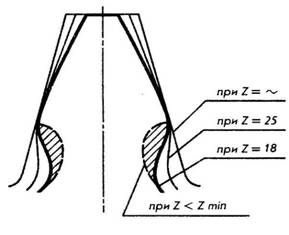

Стремление сделать зубчатую передачу более компактной вызывает необходимость применять зубчатые колеса с возможно меньшим числом зубьев. Изменение количества зубьев зубчатого колеса влияет на их форму (рис. 177). При увеличении числа зубьев до бесконечности колесо превращается в рейку и зуб приобретает прямолинейное очертание. С уменьшением числа зубьев одновременно уменьшается толщина зуба у основания и вершины, а также увеличивается кривизна эвольвентного профиля, что приводит к уменьшению прочности зуба на изгиб. При уменьшении числа зубьев, когда z

На практике подрезку зубьев предотвращают прежде всего выбором соответствующего числа зубьев. Наименьшее число зубьев (zmin), при котором еще не происходит подрезание, рекомендуется выбирать от 35 до 40 при равном 15° и от 18 до 25 при ?w равном 20°.

В отдельных случаях приходится выполнять передачу с числом зубьев меньшим, чем рекомендуется, при этом производят исправление, или, как говорят, корригирование формы зубьев. Один из таких способов заключается в изменении высоты головки и ножки зуба до ha = 0,8m; hf = m. Этот способ исключает подрезку, но увеличивает износ зубьев.

Теперь обратимся к изложению основной теоремы зацепления: общая нормаль (линия зацепления NN) к сопряженным профилям зубьев делит межосевое расстояние ( ?w= О1О2) на отрезки (О1Р и 02Р), обратно пропорциональные угловым скоростям (w1 и w2). Если положение точки Р (полюса зацепления) неизменно в любой момент зацепления, то передаточное отношение — отношение частоты вращения ведущего колеса к частоте вращения ведомого — будет постоянным.

4.3. Основные элементы зубчатых зацеплений. При изменении осевого расстояния ?w = О1О2 пары зубчатых колес будет меняться и положение полюса зацепления Р на линии центров, а следовательно, и величина диаметров начальных окружностей, то есть у пары сопряженных зубчатых колес может быть бесчисленное множество начальных окружностей. Следует отметить, что понятие начальные окружности относится лишь к паре сопряженных зубчатых колес. Для отдельно взятого зубчатого колеса нельзя говорить о начальной окружности.

Если заменить одно из колес зубчатой рейкой, то для каждого зубчатого колеса найдется только одна окружность, катящаяся по начальной прямой рейке без скольжения, — эта окружность называется делительной.

Примечание. В настоящей книге рассматриваются зубчатые передачи, у которых начальные и делительные окружности совпадают.

Так как у каждого зубчатого колеса имеется только одна делительная окружность, то она и положена в основу определения основных параметров

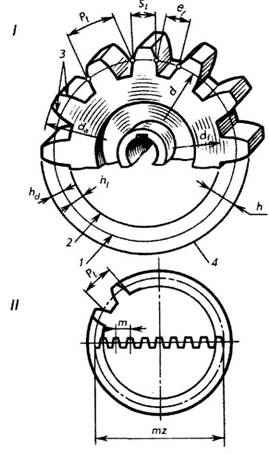

зубчатой передачи по ГОСТ 16530- 83 и ГОСТ 16531-83 (рис. 178)

Основные параметры зубчатых колес:

1. Делительными окружностями пары зубчатых колес называются соприкасающиеся окружности, катящиеся одна по другой без скольжения. Эти окружности, находясь в зацеплении (в передаче), являются сопряженными. На чертежах диаметр делительной окружности обозначают буквой d.

2. Окружной шаг зубьев Рt — расстояние (мм) между одноименными профильными поверхностями соседних зубьев. Шаг зубьев, как нетрудно представить, равен делительной окружности, разделенной на число зубьев z.

3. Длина делительной окружности. Модуль. Длину делительной окружности можно выразить через диаметр и число зубьев: Пd = Pt • r. Отсюда диаметр делительной окружности d = (Рt • z)/П.

Отношение Pt/П называется модулем зубчатого зацепления и обозначается буквой т. Тогда диаметр делительной окружности можно выразить через модуль и число зубьев d = m • z. Отсюда m = d/z.

Значение модулей для всех передач — величина стандартизированная.

Для понимания зависимости между величинами Рt т и d приведена схема на рис. 178, II, где условно показано размещение всех зубьев 2 колеса по диаметру ее делительной окружности в виде зубчатой рейки.

4. Высота делительной головки зуба ha — расстояние между делительной окружностью колеса и окружностью вершин зубьев.

5. Высота делительной ножки зуба hf — расстояние между делительной окружностью колеса и окружностью впадин.

6. Высота зуба h — расстояние между окружностями вершин зубьев и впадин цилиндрического зубчатого колеса h = ha + hf..

7. Диаметр окружности вершин зубьев da — диаметр окружности, ограничивающей вершины головок зубьев.

8. Диаметр окружности впадин зубьев df — диаметр окружности, проходящей через основания впадин зубьев.

При конструировании механизма конструктор рассчитывает величину модуля т для зубчатой передачи и, округлив, подбирает модуль по таблице стандартизированных величин. Затем он определяет величины остальных геометрических элементов зубчатого колеса.

Зубчатые передачи с зацеплением M.Л. Новикова

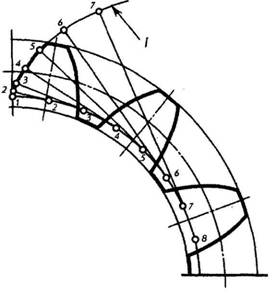

В этом зацеплении профиль зубьев выполняется не по эвольвенте, а по дуге окружности или по кривой, близкой к ней (рис. 179).

При зацеплении выпуклые зубья одного из колес контактируют с вогнутыми зубьями другого. Поэтому площадь соприкосновения одного зуба с другим в передаче Новикова значительно больше, чем в эвольвентных передачах. Касание сопряженных профилей теоретически происходит в точке, поэтому данный вид зацепления называют точечным.

При одинаковых с эвольвентным зацеплением параметрах точечная система зацепления с круговым профилем зуба обеспечивает увеличение контактной прочности, что в свою очередь позволяет повысить нагрузочную способность передачи в 2. 3 раза по сравнению с эвольвентной. Взаимодействие зубьев в сравниваемых передачах также различно: в эвольвентном зацеплении преобладает скольжение, а в зацеплении Новикова — качение. Это создает благоприятные условия для увеличения масляного слоя между зубьями, уменьшения потерь на трение и увеличения сопротивления заеданию.

К достоинствам зацепления Новикова относятся возможность применения его во всех видах зубчатых передач: с параллельными, пересекающимися и скрещивающимися осями колес, с внешним и внутренним зацеплением, постоянным и переменным передаточным отношением. Потери на трение в этой системе зацепления примерно в 2 раза меньше потерь в эвольвентном зацеплении, что увеличивает КПД передачи.

К основным недостаткам передач с зацеплением Новикова относятся: технологическая трудоемкость изготовления колес, ширина колес должна быть не менее 6 модулей и др. В настоящее время передачи с зацеплением Новикова находят применение в редукторах больших размеров.

Найди готовую курсовую работу выполненное домашнее задание решённую задачу готовую лабораторную работу написанный реферат подготовленный доклад готовую ВКР готовую диссертацию готовую НИР готовый отчёт по практике готовые ответы полные лекции полные семинары заполненную рабочую тетрадь подготовленную презентацию переведённый текст написанное изложение написанное сочинение готовую статью

Зубчатые передачи

10.1. Общая характеристика и классификация

З. п. наиболее распостраненный тип механизмов РЭА. З. п. используют в качестве кинематических, но в приводах механизмов они могут работать и в условиях значительной нагруженности.

Достоинство: высокая нагрузочноая способность, высокий К. П. Д., постоянство передаточного отношения, компактность, удобство экстплуатации, высокая надежность.

Недостатки: повышенные требования к точности изготовления и сборки, появление шума при больших окружных скоростях.

Простейшая зубчатая передача состоит из колес 1 и 2 с нарезанными зубьями и стойки S. Термины по ГОСТ 16530-70, 16531-70, 19325-73.

Меньшее колесо обычно называют шестрней (трибом), а большое ¾ колесом; “зубчатое колесо” ¾ общее название.

Рекомендуемые материалы

а) по взаимному расположению осей (параллельные-цилиндрические; пересекающиеся-конические; перекрещивающиеся-винтовые).

С подвижной осью ¾ планетарные.

б) по расположению зубьевотносительно колеса: прямозубые, винтовые, косозубые и гневронные.

в) зацепление может быть внешним, внутренним, рычажным.

г) по профилю зубьев: очертания зуба в плоскости поперечного сечения ¾ профиль зуба; эвольвентные, циклоидальные, круговые (зацепление Новикова).

д) по конструктивному оформлению: открытые и закрытые.

В механизмах наиболее распостранены эвольвентные передачи, которые технологичны, ? небольшие погрешности межосевого растяжения.

10.2. Геометрические элементы и параметры прямозубых зубчатых колес

Зацепление зубчатых колес z1 и z2 кинематически можно представить как качение без скольжения двух окружностей диаметрами dw1 и dw2, называемых начальными.

Точка касания начальных окружностей колеса называется полюсом зацепления. Внешняя окружность колеса, которая очерчивает вершины зубьев называется окружностью вершин (da), а окружность, ограничивающая основание впадин ¾ называется окружностью впадин.

Пара зубчатых колес собирается с радиальным зазором C, который нужен для того, чтобы зуб не заклинился во впадине, а также для компенсации температурных деформаций и ошибок изготовления и сборки. Для этих же целей стандартами установлен определенный боковой зазор между соседними зубьями, который получается назначением отрицательных допусков на толщину зубьев.

Расстояние между одноименными профилями двух соседних зубьев, измеренное по начальной окружности диаметра dw1 называется начальным шагом. Длина начальной окружности равна:

Отклонение pw / p называется модулем m. Для ограничения зубонарезного инструмента модули стандартизированы. Окружность колеса имеющая стандартный модуль называется делительной. Диаметр ее равен d = mz.

Для зубчатых колес изготовленных без смещения начальные dw1 и делительные окружности совпадают.

Элемент зуба, расположенный с внешней стороны делительной окружности называется головкой зуба h2, а с внутренней ¾ ножкой зуба hf.

Отношение угловой скорости w1 ведущего зубчатого колеса к угловой скорости ведомого колеса называют передаточным отношением

А отклонение большего числа зубьев к меньшему ¾ передаточным числом

Для замедляющих передач абсолютные значения i и u совпадают. В силовых передачах u ® 6 . 8, а в кинематических u ® 12,5 (ГОСТ 2185-66).

10.3. Эвольвентное зацепление. Основная теорема зацепления

Мы рассматриваем эвольвентные передачи т. е. передачи с эвольвентным проходом зубьев. Эвольвента может быть получена как траектория любой точки прямой, перекатывающаяся по окружности радиуса rв. Эта окружность называется основной.

где aw ¾ угол зацепления (для стандартного зацепления a = 20°) ¾ угол между линией зацепления и нормалью к линии центров.

Линия зацепления ¾ геометрическое место точек контакта пары зубьев шестерни и колеса во время их зацепления.

Суть основной теоремы зацепления состоит в том, что для обеспечения условия i = const сопряженные профили зубьев должны быть очерчены такими кривыми, у которых нормаль NN в любой точке взаимного касания зубьев всегда проходит через постоянную точку P на линии центров колес O1O2.

Из основной теоремы зацепления следует, что в эвольвентной передаче линия зацепления нормаль NN.

Рабочий участок линии зацепления отрезок aa’, по которому перемещается точка контакта зубьев.

Соответсвуюцая рабочей линии зацепления дуга начальной окружности называется дугой зацепления (Sзац.). Отношение e = Sзац. / pw называется коэффициентом перекрытия. Чем больше e, тем более благоприятные условия работы передачи. Для цилиндрических прямозубых передач

Верхние знаки относятся к внешнему значению, а нижние к внутреннему.

Основой для определения размеров зубчатой передачи является модуль m, который выбирается из стандартного ряда СТСЭВ 310-76.

I 0,1; 0,12; 0,15; 0,2; 0,25; 0,3; . 0,6; 0,8; 1,0; 1,25; 1,5 и т. д.

II 0,14; 0,18; 0,22; 0,28; 0,35; 0,45; 0,55; 0,7; 0,9; 1,125; и т. д.

Первый ряд следует предпочитать второму.

Для эвольвентного нормального зацепления размеры зубчатых колес определяются по формулам:

¾ высота головки зуба

ha = ha * m, где ha ¾ коэффициент высоты зуба.

Для нормальных колес ha * = 1, для укороченных 0,8.

¾ высота ножки зуба

hf = (ha * +C * )*m, где C * ¾ коэффициент радиального зазора, если ha * = 1, то

C * = í 0,35 0,5 * *m

¾ ширина венца колеса

¾ начальный диаметр dw = d = mz

¾ диаметры окружностей вершин и впадин

¾ определение числа ступеней редуктора и распределения общего передаточного отношения по ступеням

а) min габариты n = 1,85 lg iобщ. i1 = i2 - in = n Ö(iобщ.)

Механическая передача — механизм, превращающий кинематические и энергетические параметры двигателя в необходимые параметры движения рабочих органов машин и предназначенный для согласования режима работы двигателя с режимом работы исполнительных органов. [1]

Типы механических передач:

- зубчатые (цилиндрические, конические);

- винтовые (винтовые, червячные, гипоидные);

- с гибкими элементами (ременные, цепные);

- фрикционные (за счёт трения, применяются при плохих условиях работы).

В зависимости от соотношения параметров входного и выходного валов передачи разделяют на:

- редукторы (понижающие передачи) — от входного вала к выходному уменьшают частоту вращения и увеличивают крутящий момент;

- мультипликаторы (повышающие передачи) — от входного вала к выходному увеличивают частоту вращения и уменьшают крутящий момент.

Зубчатая передача — это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. При этом усилие от одного элемента к другому передаётся с помощью зубьев. [2]

Зубчатые передачи предназначены для:

Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом.

Зубчатые передачи классифицируют по расположению валов:

- с параллельными осями (цилиндрические с внутренним и внешним зацеплениями);

- с пересекающимися осями (конические);

- с перекрестными осями (рейка-шестерня).

Рисунок 1 — Основные виды цилиндрических зубчатых передач

Конические зубчатые передачи (рисунок 2) применяют в тех случаях, когда оси валов пересекаются под некоторым углом, чаще всего 90°. Конические передачи более сложны в изготовлении и монтаже, чем цилиндрические. Нагрузочная способность конической прямозубой передачи составляет приблизительно 85% цилиндрической. Для повышения нагрузочной способности конических колёс применяют колёса с непрямыми (тангенциальными, круговыми) зубьями.

Рисунок 2 — Конические зубчатые передачи

Достоинства зубчатых передач:

- компактность;

- возможность передавать большие мощности;

- большие скорости вращения;

- постоянство передаточного отношения;

- высокий КПД.

Недостатки зубчатых передач:

- сложность передачи движения на значительные расстояния;

- жёсткость передачи;

- шум во время работы;

- необходимость в смазке.

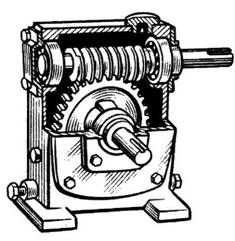

Червячные передачи (рисунок 3) применяют для передачи движения между перекрещивающимися осями, угол между которыми, как правило, составляет 90°. Движение в червячных передачах передается по принципу винтовой пары.

Рисунок 3 — Червячная передача

В отличие от большинства разновидностей зубчатых в червячной передаче окружные скорости на червяке и на колесе не совпадают. Они направлены под углом и отличаются по значению. При относительном движении начальные цилиндры скользят. Большое скольжение является причиной низкого КПД, повышенного износа и заедания. Для снижения износа применяют специальные антифрикционные пары материалов: червяк — сталь, венец червячного колеса — бронза (реже — латунь, чугун).

Достоинства червячных передач:

- большие передаточные отношения;

- плавность и бесшумность работы;

- высокая кинематическая точность;

- самоторможение.

Недостатки червячных передач:

- низкий КПД;

- высокий износ, заедание;

- использование дорогих материалов;

- высокие требования к точности сборки.

Для передачи движения между сравнительно далеко расположенными друг от друга валами применяют механизмы, в которых усилие от ведущего звена к ведомому передаётся с помощью гибких звеньев. В качестве гибких звеньев применяются: ремни, шнуры, канаты разных профилей, провода, стальную ленту, цепи различных конструкций.

Передачи с гибкими звеньями могут обеспечивать постоянное и переменное передаточное отношения со ступенчатым или плавным изменением его величины.

Для сохранности постоянства натяжения гибких звеньев в механизмах применяются натяжные устройства: ролики, пружины, противовесы и т.п.

Различают следующие разновидности передач с гибкими звеньями:

- по способу соединения гибкого звена с остальными:

- фрикционные;

- с непосредственным соединением;

- с зацеплением;

- открытые;

- перекрёстные;

- полуперекрёстные;

Ременная передача (рисунок 4) состоит из двух шкивов, закреплённых на валах, и ремня, охватывающего эти шкивы. Нагрузки передается за счёт сил трения, возникающих между шкивами и ремнём вследствие натяжения последнего.

В зависимости от формы поперечного перереза ремня различают передачи:

- плоскоременную;

- клиноременную (получили наиболее широкое применение);

- круглоременную.

![Ременная передача]()

Рисунок 4 — Ременная передача

Наибольшие преимущества наблюдаются в передачах с зубчатыми (поликлиновыми) ремнями.

Достоинства ременных передач:

- возможность передачи движения на значительные расстояния;

- плавность и бесшумность работы;

- защита механизмов от колебаний нагрузки вследствие упругости ремня;

- защита механизмов от перегрузки за счёт возможного проскальзывания ремня;

- простота конструкции и эксплуатации (не требует смазки).

Недостатки ременных передач:

- повышенные габариты (при равных условиях диаметры шкивов в 5 раз больше диаметров зубчатых колёс);

- непостоянство передаточного отношения вследствие проскальзывания ремня;

- повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня (в 2-3 раза больше, чем у зубчатых передач);

- низкая долговечность ремней (1000-5000 часов).

Цепная передача (рисунок 5) основана на принципе зацепления цепи и звёздочек. Цепная передача состоит из:

- ведущей звёздочки;

- ведомой звёздочки;

- цепи, которая охватывает звёздочки и зацепляется за них зубьями;

- натяжных устройств;

- смазывающих устройств;

- ограждения.

![Цепные передачи]()

Рисунок 5 — Цепные передачи: а) с роликовой цепью; б) с зубчатой пластинчатой цепью

Область применения цепных передач:

- при значительных межосевых расстояниях;

- при передаче от одного ведущего вала нескольким ведомым;

- когда зубчатые передачи неприменимы, а ременные недостаточно надёжны.

По типу применяемых цепей бывают:

- роликовые;

- втулочные (лёгкие, но большой износ);

- роликовтулочные (тяжёлые, но низкий износ);

- зубчатые пластинчатые (обеспечивают плавность работы).

Достоинства цепных передач (по сравнению с ременной передачей):

- большая нагрузочная способность;

- отсутствие скольжения и буксования, что обеспечивает постоянство передаточного отношения и возможность работы при кратковременных перегрузках;

- принцип зацепления не требует предварительного натяжения цепи;

- могут работать при меньших межосевых расстояниях и при больших передаточных отношениях.

Недостатки цепных передач связаны с тем, что звенья располагаются на звёздочке не по окружности, а по многоугольнику, что влечёт:

- износ шарниров цепи;

- шум и дополнительные динамические нагрузки;

- необходимость обеспечения смазки.

Фрикционная передача — кинематическая пара, использующая силу трения для передачи механической энергии (рисунок 6). [3]

Рисунок 6 — Фрикционные передачи

Трение между элементами может быть сухое, граничное, жидкостное. Жидкостное трение наиболее предпочтительно, так как значительно увеличивает долговечность фрикционной передачи.

![]()

Материал открытого урока содержит методику и необходимый дидактический материал для проведения открытого урока по технической механике с применением технологии компьютерных демонстраций на 2-ом курсе специальности 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта

Представленный материал, созданный с использованием различных методов, предполагает разнообразие форм представления информации, что дает новые возможности для образовательного процесса.

Данный материал будет полезен преподавателям технической механики средних специальных учебных заведений.

Методика проведения урока

Компьютерные технологии, на сегодняшний день стали уже неотъемлемой частью жизни многих студентов. Они зачастую воспринимают их с гораздо большим интересом, чем обычный учебник. Разумеется, что компьютерные технологии не могут полностью заменить, ни натуральный эксперимент, ни лабораторные работы, ни самого преподавателя, но использование их в разумных пределах и в хорошем сочетании дают более высокую оценку усвоения материала студентами. Современные мультимедийные компьютерные программы, возможности интернет – ресурсов, открывают студентам доступ к нетрадиционным источникам информации, дают возможность для проведения широкого спектра исследований, демонстраций, лабораторных работ, повышения эффективности развития познавательной самостоятельности, а также для творческого роста студентов.

Использование технологии компьютерных демонстраций на уроках технической механики выбрано мною, как одно из основных направлений для проведения творческих уроков, а также для проведения учебных исследований во внеурочное время.

Компьютерные демонстрации, как правило, проводятся непосредственно во время урока в кабинете технической механике с целью проиллюстрировать изучаемый материал. Демонстрации проводятся с помощью ноутбука и переносного мультимедийного проектора, проецируя изображение на большой настенный экран. Для демонстрации применяются несколько типов компьютерных материалов. В основном это краткие видеофильмы и анимации, электронные плакаты, фотографии и наглядные схематические рисунки. Компьютерная демонстрация рассматривается не как замена реального физического опыта, а как его дополнение.

Сценарий урока представляет собой фактически его мультимедийный конспект, содержащий краткий текст, основные формулы, чертёжи, рисунки, видеофрагменты, анимации, и используется на уроке с применением мультимедийного проектора. Если традиционная форма ведения урока заставляет преподавателя постоянно обращаться к мелу и доске, то использование таких сценариев высвобождает большое количество времени, которое можно употребить для дополнительного объяснения материала. Сценарий используются как при изложении нового материала, так и при повторении пройденного и опросе, они, в основном, выполнены в виде мультимедийных презентаций.

Мультимедийные презентации представляют собой набор страниц (слайдов), содержащих, как и гипертекстовые документы, текст, формулы, рисунки анимации, звуковые и видеофрагменты, сделаннные с использованием программы Power Point, входящей в пакет Microsoft Office.

Электронные презентации дают возможность преподавателю при минимальной подготовке и незначительных затратах времени составить урок. Создавая презентацию, учитель на экран выносит основные технические понятия, формулы, выводы по данному уроку, рисунки, таблицы, схемы, видеофрагменты и демонстраций, необходимых для восприятия темы урока. В презентацию включены вопросы и задания на повторение и закрепление учебного материала, а так же осуществляется быстрый контроль за уровнем усвоения учебного материала.

Принцип наглядности – важнейший принцип преподавания. Компьютерная демонстрация наглядного материала позволяет подать его последовательно по мере рассказа учителя, не нарушая его логики

ПОДГОТОВИТЕЛЬНЫЙ ЭТАП

Подготовка преподавателя к уроку начинается задолго до начала урока. Готовясь к уроку, преподаватель должен прежде всего проанализировать материал урока, установить соответствует ли он требованиям программы, постараться обогатить материал темы новейшими данными, а для этого постоянно следить за новинками, достижениями в педагогической науке и новинками передового методического опыта и использовать их.

Для установления уровня знаний и восстановления в памяти студентов вопросов прошедшего урока были созданы и установлены на ноутбук:

тестовые задания в (Приложение 1);

вопросы и задания для актуализации знаний (Приложение 2);

мультимедийная презентация и электронные плакаты для изучения нового материала (Приложение 3);

Слайды с алгоритмом и решением задач (Приложение 5),

Дисциплина: ОП.02 Техническая механика

Специальность: 23.02.03 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ АВТОМОБИЛЬНОГО ТРАНСПОРТА.

Тема урока: Зубчатые передачи

Тип урока: комбинированный

Вид урока: урок_с применением технологии компьютерных демонстраций

Метод урока: Исследовательский, проект.

1) образовательная – сформировать у студентов понятия об устройстве, принципе работы, классификации и основных характеристиках зубчатого зацепления;

2) воспитательная – воспитывать познавательные мотивы поведения путем вовлечения в частично-поисковую деятельность;

3) развивающая – развитие логического мышления, технического кругозора, умения применять полученные знания в практической деятельности.

Методическая цель : повышение эффективности использования компьютерной техники и электронных средств обучения на учебном занятии.

усвоение видов, свойств, характеристик зубчатых передач, понятия эвольвентный профиль,

Методы изготовления зубчатых колёс и их применения.

привитие обучающимся интереса к своей будущей профессии через изучение дисциплины материаловедение;

воспитание у обучающихся культуры профессионального общения.

развитие навыков работы в группе и навыков взаимоконтроля; развитие компетентности будущего специалиста .

умения выступать и защищать свою точку зрения; развитие творческих способностей.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникативные технологии в профессиональной деятельности .

ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7. Брать на себя ответственность за работу членов команды (подчинённых), результат работы.

ПК 1.1. Организовывать и проводить работы по техническому обслуживанию и ремонту автотранспорта

ПК 1.2. Осуществлять технический контроль при хранении, эксплуатации, техническом обслуживании и ремонте автотранспортных средств

ПК 1.3. Разрабатывать технологические процессы ремонта узлов и деталей

Продолжительность урока: 90 мин.

ЛИТЕРАТУРА: Основная. Вереина Л.И.. Техническая механика: учебник для среднего профессионального образования / Л. И. Вереина, М. М. Краснов. – 5-е изд., стер . – М. : Академия, 2012. -352 с.

Читайте также: